Российский государственный университет нефти и газа

(национальный исследовательский университет)

имени И.М. Губкина

Кафедра Бурения нефтяных и газовых скважин

Реферат на тему: «Турбобур. Принцип работы турбины»

Автор: Рябчевский Александр

Группа: РБ-14-01

Научный руководитель: Симонянц С.Л.

Должность: Профессор

Москва 2016

Содержание реферата

1.Введение (стр. №3)

2.Основная часть:

2.1.Назначение и устройство турбобура (стр.№4);

2.2.Принцип действия работы турбины (стр.№5-стр.№11).

3.Заключение (стр.№12)

4.Список использованных источников и литературы (стр.№13).

Введение

За последние 80 лет в нашей стране было пробурено колоссальное количество скважин при помощи турбобуров. Благодаря этому Россия стала по праву считаться крупнейшей нефтегазовой державой. В течение довольно продолжительного времени турбинное бурение составляло порядка 70-80%, так как у этого способа бурения есть такие преимущества как: значительный рост скорости бурения по сравнению с другими способами и существенная экономия денежных средств на приобретение бурильных труб.

В настоящее время Россия всё также широко использует турбобуры как ни одна другая страна в мире.

Отсюда следует закономерный вывод, что бурение скважин турбинным способом остаётся и будет оставаться одним из приоритетных способов бурения.

Именно поэтому я выбрал данную тему реферата для подробного рассмотрения.

Назначение и устройство турбобура

Турбобур представляет собой забойный гидравлический двигатель, предназначенный для бурения скважин в различных геологических условиях, в котором гидравлическая энергия потока промывочной жидкости, движущегося под давлением, преобразуется в механическую работу вращающегося вала, к которому прикрепляют породоразрушающий инструмент.

Разнообразие геологических условий бурения привело к необходимости создания большого количества конструктивных разновидностей турбобуров, отвечающих требованиям технологии проводки скважин в различных условиях, а также эксплуатационным требованиям, предъявляемых к современным машинам.

Турбобур состоит из турбинной и шпиндельной секций. Верхним переводником турбобур соединяется с бурильными трубами, а к переводнику вала шпинделя присоединяется долото. Бурильные трубы и долото соединяются с турбобуром посредством замковых резьб. Рабочий орган турбобура-многоступенчатая турбина осевого типа- преобразует энергию потока промывочной жидкости в механическую энергию вращения вала.

Гидравлическую нагрузку и силу тяжести вращаюшихся деталей, а также реакцию забоя воспринимает расположенная в шпиндельной секции непроточная, многорядная осевая опора. Турбинная и шпиндельная секции турбобура соединены между собой также посредством замковых резьб, а валы посредством конусно-шлицевых муфт.

Принцип действия работы турбины

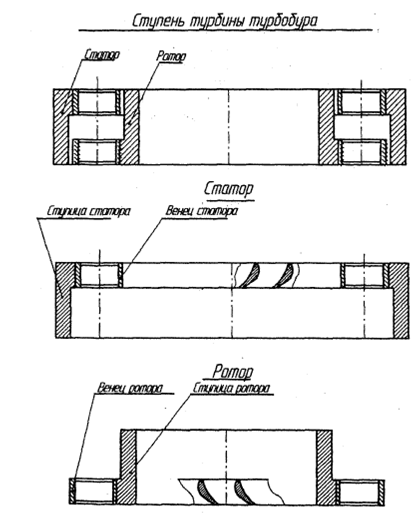

Рабочим органом турбобура является турбина. В современных секционных турбобурах применяются многоступенчатые турбины осевого типа. В стандартном трехсекционном шпиндельном турбобуре содержится 330 - 360 ступеней турбины. Каждая ступень турбины состоит из статора и ротора-рис. 1. Статоры и роторы имеют лопатки, равномерно расположенные по радиусам. Лопатки установлены под определенным углом по отношению к оси турбины и имеют гидравлически обтекаемый профиль. Лопатки статора направлены в сторону; противоположную лопаткам ротора. Статоры закрепляются в корпусе турбобура, являются его неподвижными деталями и называются направляющим аппаратом турбины. Роторы закрепляются на валу турбобура, являются его вращающимися деталями и называются рабочими колесами турбины. Такая конструкция турбины обеспечивает вращение ротора (вала турбобура) и возникновение крутящего момента при

принудительном потоке промывочной жидкости, подаваемой буровыми насосами в турбобур.

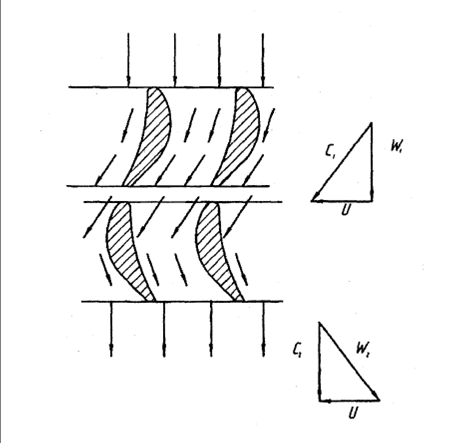

При движении промывочной жидкости в каждой ступени турбины происходит силовое взаимодействие потока и лопаток. Пространство между соседними лопатками статора и ротора образуют криволинейные каналы, имеющие разные по направлению углы входа и выхода- рис. 2. Проходя через лопатки направляющего аппарата (статора), поток жидкости выходит

под определенным углом и попадает на лопатки рабочего колеса (ротора). Проходя через каналы ротора, поток изменяет свое направление и выходит под другим углом, попадая в статор следующей ступени. Здесь поток вновь меняет направление и попадает в следующий ротор, где процесс повторяется.

Таким образом, условно прямолинейный поток промывочной жидкости, подаваемой буровыми насосами, попадая в криволинейные каналы между лопатками статора и ротора, изменяет свое направление в результате воздействия на него стенок этих каналов.

Рис.1. Ступень турбины турбобура

Рис.2. Движение жидкости в турбине турбобура:

С-абсолютная скорость;

W-относительная(переносная) скорость;

U-окружная скорость

Это силовое воздействие вызывает противоположно направленную реактивную силу, с которой поток жидкости действует на лопатки статора и ротора. Кроме реактивной силы, на лопатки tтатора и ротора действует и т.н. подъемная сила. Механика действия подъемной силы в турбине турбобура аналогична действию подъемной силы крыла летящего самолета - рис. 3. Поток воздуха обтекает профиль крыла сверху и снизу с разными скоростями, т.к. за одинаковое время частицы воздуха над крылом проходят

путь больший, чем частицы воздуха под крылом. Увеличение скорости потока воздуха над крылом вызывает уменьшение давления (разрежение) над крылом и соответственно возникновение подъемной силы. Практически то же самое происходит и в турбине турбобура при обтекании профиля лопаток

потоком жидкости.

Результирующая сила, действующая на лопатки ротора, направлена перпендикулярно к оси турбины и заставляет ротор и вал турбобура вращаться по часовой стрелке. Крутящий момент, возникающий на валу турбобура при наличии какого-нибудь сопротивления его вращению, например момента на долоте, равен произведению этой силы на средний радиус турбины. Соответственно, сила, действующая в статоре, закрепленном в неподвижном корпусе турбобура, вызывает реактивный

момент, равный по величине крутящему моменту на валу турбобура, но направленный в противоположную сторону, т.е. против часовой стрелки. Реактивный момент воспринимается бурильными трубами, к которым присоединен корпус турбобура. Таким образом, в турбине турбобура происходит иревращение одного вида кинетической энергии в другой: энергия движущегося потока промывочной жидкости иреобразуется в

механическую энергию вращения вала.

Движение жидкости в канале между двумя соседними

лопатками показано на рис. 2. Видно, что из лопаток статора жидкость вытекает со скоростью С1 , направленной под углом, близким к углу выходной части лопаток. Попав в ротор, частицы жидкости участвуют в двух движениях: переносном, вращаясь вместе с рабочим колесом турбины с окружной скоростью U, и относительном, перемещаясь вдоль лопаток с относительной скоростью W 2. Геометрическая сумма этих двух скоростей

дает величину и направление абсолютной скорости движения

жидкости С2.

Рис.3. Обтекание крыла самолёта потоком воздуха

Fп-подъёмная сила

В теории турбин связь между абсолютной, относительной и переносной (окружной) скоростью устанавливается при помощи треугольников скоростей - рис.2. Треуголышки скоростей строятся для входа жидкости в лопатки ротора и для выхода жидкости из лопаток ротора. Различают

два вида треугольников скоростей: конструктивные и гидродинамические.

Первые строятся по заданным постоянным углам, которые образует средняя линия профиля лопатки на входе и выходе. Эти углы называются конструктивными углами лопатки. Гидродинамические треугольники скоростей строятся по векторам относительной и окружной скорости.

Понятно, что при изменении частоты вращения ротора и, соответственно, его окружной скорости вид гидродинамического треугольника будет меняться. При проектировании турбин стремятся к совпадению конструктивного и гидродинамического треугольников скоростей, чтобы обеспечить так называемую безударную работу турбины. В этом случае струи жидкости входят в ротор и статор без излома и без потерь энергии на удар. Однако такое совпадение возможно только для одного режима работы турбины - безударного. На всех других режимах конструктивный и гидродинамический треугольники скоростей совпадать не будут.

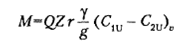

Леонард Эйлер (1707 - 1783) дал математическое описание сложного процесса силового взаимодействия потока жидкости с лопатками гидравлических турбин. Сделав ряд допущений об установившемся характере потока и др., Эйлер получил уравнение для определения крутящего

момента турбины:

где М- крутящий момент, развиваемый турбиной;

Z- количество ступеней турбины:

Q - расход жидкости;

у - удельный вес жидкости;

g - ускорение свободного падения;

r- средний радиус турбины;

C1U, С2U- проекции абсолютной скорости жидкости

на направление окружной скорости ротора, соответственно

при входе и при выходе.

Он также получил формулы для определения эффективного напора (перепада давления) жидкости, преобразуемого в механическую работу с помощью лопаточного аппарата турбины, и для определения эффективной гидравлической мощности, снимаемой с вала турбины:

где Hэф - эффективный напор жидкости;

Nэф - эффективная мощность турбины;

U- окружная скорость ротора.

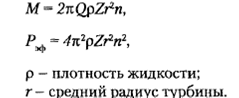

В современной технической литературе принято также пользоваться преобразованными формулами Эйлера для крутящего момента и эффективного перепада давления на турбине:

Эти формулы иллюстрируют функциональную связь между крутящим моментом, развиваемым турбиной, эффективным перепадом давления на ней, параметрами промывочной жидкости и конструктивными параметрами турбины. Из них также следует, что невозможно создать турбину, имеющую одновременно высокий крутящий момент и низкую частоту вращения. При ограничениях, накладываемых практическими условиями бурения, а именно расходом и плотностью бурового раствора, диаметром и длиной турбобура,

а также величиной крутящего момента, необходимой для эффективной работы долота в данной горной породе, снизить частоту вращения вала турбобура только путем профилирования лопаток оказывается нереальным.

При протекании промывочной жидкости через лопаточный аппарат турбины, наряду с возникновением крутящего момента, имеют место и потери энергии. Это обусловлено действием сил лобового сопротивления лопаток, утечками жидкости через радиальные зазоры и трением жидкости о вращающиеся части турбины. Величины этих потерь зависят от вида профиля, шероховатости поверхности лопаток, а также от режима обтекания лопаток жидкостью. Кроме перечисленных факторов, на энергетические потери влияет механическое трение в опорах и уплотнениях турбобура.

Движение реального потока вязкой промывочной жидкости (бурового раствора) в турбине является неравномерным и нестационарным. Частицы жидкости, проходя через лопатки, ускоряются и образуют вихри. Скорость потока в каналах статора и ротора меняется не только по величине, но и по направлению. При больших углах поворота канала возможен отрыв жидкости от поверхности лопатки. Кроме этого, из-за постоянного изменения режима работы в турбине возникают гидравлические ударные потери. Эти потери повышают затраты энергии на всех режимах работы турбины, кроме безударного. Необходимо отметить, что гидравлические ударные потери

существенно увеличивают полный напор (перепад давления), затраченный в турбине, но не отражаются на величине эффективного напора жидкости, достаточно точно определяемого по формуле Эйлера. Отношение эффективно реализованного в турбине напора Нэф к затраченному напору Н называется гидромеханическим коэффициентом полезного действия (КПД)

турбины:

Гидромеханический КПД характеризует степень совершенства проточной части турбины, конструктивных углов лопаток, качество профилей лопаток и качество поверхностей каналов.

Утечки жидкости через радиальные зазоры турбины характеризуются

объемным КПД:

где q - утечка через зазоры;

Q - расход жидкости через турбину.

Потери, обусловленные трением жидкости о вращающиеся

части турбины, как правило, являются незначительными.

Заключение

Успехи современного турбинного бурения главным образом зависят от возможности реализации

оптимальных режимов отработки новых конструкций высокопроизводительных долот,

созданных в последнее время.

Турбобур- высокооборотный двигатель. Поэтому большое значение имеют работы, направленные на создание низкооборотных турбобуров, способных эффективно отрабатывать шарошечные долота с герметизированными маслонаполненными опорами типа ГНУ и ГАУ.

Среди конструкторов турбобуров ещё нет единого мнения о наиболее эффективном и перспективном направлении развития техники турбинного способа бурения. С целью объективной оценки новых конструкций и выбора лучшей из них для широкого внедрения в серийное производство проводятся сравнительные испытания макетных образцов новых забойных двигателей.

Список использованных источников и литературы

1.Технология бурения скважин гидравлическими забойными двигателями (Симонянц Сергей Липаритович).

2.Бурение нефтяных и газовых скважин-конспект лекций. (К.И. Борисов).

3.Интернет ресурс: http://neftandgaz.ru/?p=1033 (Турбинное бурение. Турбобуры).

(zip - application/zip)

(zip - application/zip)