ЗМІСТ

Розділ 1.

Вступ …………………………………………………… 4

Розділ 2.

2.1 Робоче місце слюсаря з ремонту автомобілів …………….7

2.2 Робоче місце зварника………………………………………………….8

Розділ 3

Основна частина

3.1 Технология ремонту та техничнее обслуговування ходової частини автомобіля Ваз-2109 передня підвіска………………….16

3.2 Основні несправності, їх причина та способи усунення.19

3.3 Технологія ремонту системи живлення………………………..14

3.4 Класифікація зварних швів та з’єднань………………………..20

Розділ 4

4.1 Охорона праці при проведенні слюсарних робіт………..23

4.2 Охорона праці при проведенні зварювальних робіт…..26

Висновки

Перелік літератури

Розділ 1

Вступ

ВАЗ-2108 випускався Волзьким автомобільним заводом. В цей час не випускається. Випускається її наступниця — 2113, яка зовні відрізняється від 2108 зміненою формою передка (крила, капот, оптика), іншими бамперами, наявністю пластикових накладок на порогах і спойлером на задній двері.

Автомобіль ВАЗ-2108 вперше з"явився в 1984 році. Ця модель з тридверним кузовом хетчбек стала воістину епохальною подією не тільки для Волжського автозаводу, але і для вітчизняних автоаматорів. Запропоновано було іменувати її на внутрішньому ринку — «Супутником», але назва не прижилася і врешті-решт затвердилося експортне — «Самара». Модель ВАЗ-2108 Спутник / Lada Samara поклала початок масовому випуску в країні передньопривідних легкових автомобілів. Автомобіль вийшов, звичайно, надійніший у керуванні, безпечний і економічний у порівнянні з класичними «Жигулями». Корозійна стійкість кузова також стала об"єктивно краще.

У новинку було все: передньопривідна компоновка, кузов хетчбек, поперечне розташування двигуна, безконтактна система запалювання, передня підвіска типу McPherson, рейкове рульове управління, тросовий привід зчеплення, пластмасові енергопоглинаючі бампери. Автомобілі перших випусків страждали, як прийнято, «дитячими хворобами», які завод усував прямо по ходу виробництва, на споживачах. Особливо дошкуляли тоді недовговічні і дефіцитні компоненти системи електронного запалювання (особливо рання модель комутатора 36.3734). Втім, і карбюратори типу — «Солекс» особливо розслабитися не давали (і не дають досі), не кажучи вже про стійки, знос чохлів і самих шарнірів рівних кутових швидкостей, «гримляча» передня панель і оббивка салону та ненадійну конструкцію замків дверей. Частково з деякими несправностями на пізніших випусках змогли впоратися, наприклад, з самовідгвинчуванням гайок передніх маточин та обривом троса зчеплення, але більшість проблем можуть траплятися і далі.

Втім, скрипи і тріск, які видають оббивка і панелі, можуть говорити і про неправильної експлуатації (з перевантаженням, від якої повело кузов) або про нещільне прилягання панелей оббивки до правління після аварії кузова. Незважаючи на широкі двері, вихід і вхід на заднє сидіння тримісне утруднені. Ця обставина, як правило, тлумачиться на користь якогось іміджу молодіжної спортивності, хоча в усьому світі це, швидше, ознака «автомобіля для домогосподарок» (дешевше і безпечніше при перевезенні маленьких дітей не вилізуть). Салон комплектують гобеленовими анатомічними сидіннями з достатнім запасом регулювання у трьох напрямках, оббивка дверей дефектами не страждає, як і інша периферія в салоні (хоча й починають «акомпанувати» вже після невеликого пробігу). Серед прикрих дрібниць зустрічаються такі, як відсутність підголівників для задніх сидінь і попільнички, незручність доступу до ременів безпеки передніх сидінь (дуже далеко зрушена назад стійка кузова), високе розташування кромки багажника. Запасне колесо розташоване в ніші багажника. Місткість багажника збільшується при складеній спинці заднього сидіння (на жаль, вона не складається по частинах і не приймає до кінця горизонтальне положення, що не дозволяє перевозити дійсно громіздкі предмети).

Машина оснащується рядними 4-циліндровими бензиновими двигунами. Спочатку базовим двигуном на ВАЗ-2108 був узятий 1,3-літровий 65-сильний (ВАЗ-2108) з чотириступінчастою коробкою передач. Його відрізняє, при правильному і своєчасному технічному обслуговуванні, достатня надійність. Він здатний без проблем пройти 150 тис. км (за умови не гоночного темпераменту власника). Єдине, з чим доведеться миритися, так це з частою заміною масляного фільтру і необхідністю обслуговування запалення і регулювання клапанів тільки на СТО. Модифікація ВАЗ-21083, що випускається з 1987 року, оснащується карбюраторним двигуном робочим об"ємом 1,5 л. ВАЗ-21083i — інжекторним двигуном робочим об"ємом 1.5л. Дещо пізніше, для експорту в деякі країни, почали виробництво модифікації ВАЗ-21081 з рядним 4-циліндровими бензиновим 1,1-літровим 53-сильним не дуже темпераментним двигуном. У 1996 році випуск цієї модифікації завершили.

З 1994 року Волзький автозавод випускав ВАЗ-2108-91 з РПД ВАЗ-415 об"ємом 1,3 літра, потужністю 140 к.с. при 6500 об / хв, але, звичайно — обмеженими партіями.

На цьому автомобілі вперше в модельному ряду ВАЗу була застосована п"ятиступінчаста коробка передач, яка надалі стала встановлюватися на всі моделі сімейства «Самара» (перший радянський легковий автомобіль з п"ятиступінчастою КПП — Москвич-2141). Також ці автомобілі вперше для російської автомобільної промисловості стали забарвлюватися металізованими емалями в серійному виробництві.

У 1990 році був проведений рестайлінг передньої частини, в результаті якого «вісімка» придбала іншу форму крил і позбавилася від горезвісного «дзьоба». На ринку версії з окремим «дзьобом» в передку і «коротким крилом» (до 1991 року випуску) поступаються місцем моделям ВАЗ-21083 з «довгим крилом». Досить багато пропозицій про продаж ВАЗ-21081 і ВАЗ-21083 з велюровим салоном і зручнішою панеллю «люкс» з тахометром і маршрутним комп"ютером (стандарт для седанів ВАЗ-21099 і версій з інжекторними двигунами), які також встановлюють на автомобілі, що побували в аварії (щоб подорожче спихнути). Свого часу невдалий дизайн «дзьоба» викликав до життя цілу прошарок дрібних фірм і фірмочок, які намагалися випускати різні накладні деталі оформлення, що міняли невдалу зовнішність «вісімки». Існує ще ряд моделей, які за своїми характеристиками не відрізняються від базових моделей, але з Через різницю в розташуванні вузлів та агрегатів отримали власні індекси. Експортні варіанти, що випускаються для Великобританії — ВАЗ-21086, ВАЗ-21087, ВАЗ-21088. Це аналоги відповідно моделей ВАЗ-2108, ВАЗ-21081, ВАЗ-21083, але з правостороннім розташуванням рульової колонки. Відповідно змінено розташування педалей управління і вакуумного підсилювача гальм. Змінений алгоритм руху двірників вітрового скла. Вони рухаються зліва направо, що обумовлено "дзеркальним" механізмом приводу двірників.

За оголошенням зрідка зустрічаються кабріолети західного виробництва з інжекторними двигунами (Natasna, Bohemia Cabrio). Іноді пропонують моделі з правим кермом з Великобританії (такі машини носять заводські індекси: 21086 з двигуном 1,3 л; 21087 — 1,1 л; 21088 — 1,5 л). Попадається також двомісний фургон ВАЗ-2108Ф (ВАЗ-1706) Човник (назва говорить сама за себе) з високим пластиковим дахом (загальна висота 1900 мм) і вантажним відсіком об"ємом 2,2 м3. Його вантажопідйомність 450 кг, а навантажувальна висота за рахунок оригінальної конструкції задніх дверей знижена до 550 мм. Зараз можна вибрати варіанти з різними панелями приладів («висока» або «низька»), з системою уприскування палива і різним додатковим устаткуванням. Остання новинка — встановлюється на заводі на частину випуску системи захисту автомобіля від угону. Цей, у цілому вдалий автомобіль, навіть після понад 15 років випуску залишається популярним у покупців, в основному завдяки низькій ціні, хорошим їздовим властивостям і доступності ремонту.

Розділ 2

2.1 Робоче місце автослюсаря

Написати назву СТО

2.2 Робоче місце зварника

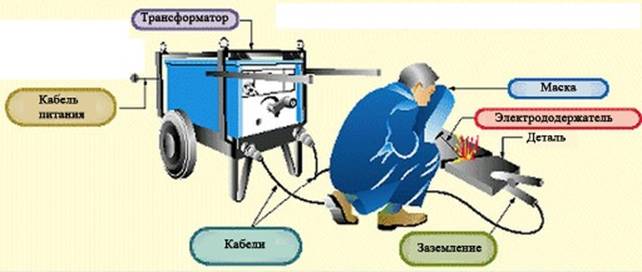

Місця проведення зварювальних робіт розділяють на постійні і тимчасові. Постійні (стаціонарні) місця призначені для робіт, які виконуються в спеціально обладнаних цехах, майстерень і т.д. Встановлюють зварювальний апарат в захищеному від атмосферних впливів, стіл зварника, маніпулятор, витяжку і т.д. в добре провітрюваному приміщенні площею не менше 3 м 2. Краще всього, якщо підлога бетонна, а стіни приміщення не повинні відображати зварювальні відблиски, що може становити небезпеку для очей.

1-металевий верстат; 2,5,7-зварювальні проводи; 3-щиток;4-зварювальний трансформатор;6-затиск; 8-витяжна вентиляція; 9-захисний козирок

Розділ 3

Основна частина

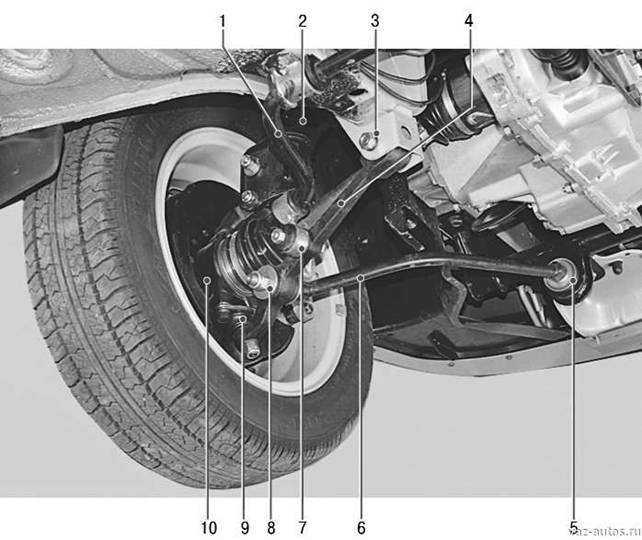

3.1 Призначення, будова передньої підвіски автомобіля ВАЗ 2109

Підвіска автомобіля

category Ремонт і обслуговування / Різне

Підвіска автомобіля призначена для забезпечення пружного зв"язку між колесами і кузовом автомобіля за рахунок сприйняття діючих сил та гасіння колебаній.Подвеска входить до складу ходової частини автомобіля.

Підвіска автомобіля включає направляючий і пружний елементи, що гасить пристрій, стабілізатор поперечної стійкості, опору колеса, а також елементи кріплення.

Направляючі елементи забезпечують з"єднання і

передачу сил на кузов автомобіля. Направляючі елементи визначають характер

переміщення коліс щодо кузова автомобіля. В якості направляючих елементів

використовуються всілякі важелі: поздовжні, поперечні, здвоєні та ін.

Направляючі елементи забезпечують з"єднання і

передачу сил на кузов автомобіля. Направляючі елементи визначають характер

переміщення коліс щодо кузова автомобіля. В якості направляючих елементів

використовуються всілякі важелі: поздовжні, поперечні, здвоєні та ін.

Пружний елемент сприймає навантаження від нерівності дороги, накопичує отриману енергію і передає її кузова автомобіля. розрізняють металеві та неметалеві пружні елементи. Металеві пружні елементи представлені пружиною, ресорою і торсионом.

У підвісках легкових автомобілів широко використовуються кручені пружини, виготовлені з сталевого стрижня круглого перетину. Пружина може мати постійну та змінну жорсткість. Циліндрична пружина, як правило, постійної жорсткості. Зміна форми пружини (застосування металевого прута змінного перерізу) дозволяє досягти змінної жорсткості.

Листова ресора застосовується на вантажних автомобілях. Торсіон являє собою металевий пружний елемент, що працює на скручування.

До неметаллическим відносяться гумові, пневматичні та гідропневматичні пружні елементи. Гумові пружні елементи (буфери, відбійники) використовуються додатково до металевих пружним елементам.

Робота пневматичних пружних елементів заснована на пружних властивостях стисненого повітря. Вони забезпечують високу плавність ходу і можливість підтримання певної величини дорожнього просвіту.

Гидропневматический пружний елемент представлений спеціальною камерою, заповненою газом і робочою рідиною, розділених еластичною перегородкою.

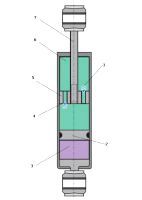

Гасить пристрій (амортизатор) призначено

для зменшення амплітуди коливань кузова автомобіля, викликаних роботою пружного

елемента. робота амортизатора заснована на гідравлічному опорі, що виникає при

протіканні рідини з однієї порожнини циліндра в іншу через калібрувальні отвори

(клапани).

Гасить пристрій (амортизатор) призначено

для зменшення амплітуди коливань кузова автомобіля, викликаних роботою пружного

елемента. робота амортизатора заснована на гідравлічному опорі, що виникає при

протіканні рідини з однієї порожнини циліндра в іншу через калібрувальні отвори

(клапани).

Розрізняють такі конструкції амортизаторів: однотрубні (Один циліндр) ідвотрубні (Два циліндри). Двотрубні амортизатори коротше однотрубних, мають велику область застосування, тому ширше використовуються на автомобілі.

У однотрубних амортизаторів робоча і

компенсаційна порожнини розташовані в одному циліндрі. Зміна обсягу робочої

рідини, викликані температурними коливаннями, компенсуються за рахунок обсягу

газової порожнини.

У однотрубних амортизаторів робоча і

компенсаційна порожнини розташовані в одному циліндрі. Зміна обсягу робочої

рідини, викликані температурними коливаннями, компенсуються за рахунок обсягу

газової порожнини.

Двотрубний амортизатор включає дві, розташовані одна в іншій, труби. Внутрішня труба утворює робочий циліндр, а зовнішня - компенсаційну порожнину.

У ряді конструкцій амортизаторів передбачена можливість зміни демпфирующих властивостей:

o ручне регулювання клапанів перед установкою амортизатора на автомобіль;

o застосування електромагнітних клапанів із змінною площею калібрувальних отворів;

o зміна в"язкості робочої рідини за рахунок впливу електромагнітного поля.

Стабілізатор поперечної стійкості протидіє збільшенню крену при повороті за рахунок перерозподілу ваги по колесах автомобіля. Стабілізатор являє собою пружну штангу, з"єднану через стійки з елементами підвіски. Стабілізатор може встановлюватися на передню і задню вісь.

Опора колеса (для передньої осі - поворотний кулак) сприймає зусилля від колеса і розподіляє їх на інші елементи підвіски (важелі, амортизатор).

Елементи підвіски з"єднуються між собою і з кузовом автомобіля за допомогою елементів кріплення. У підвісці використовуються, в основному, три види кріплень: жорстке болтове з"єднання, з"єднання за допомогою еластичних елементів (резино-металеві втулки, сайлент-блоки) І кульовий шарнір (кульова опора).

Еластичні елементи використовуються для приєднання елементів підвіски до кузова і в окремих випадках до опори колеса. З"єднання з кузовом здійснюється через підрамник. Еластичні елементи гасять вібрації певної частоти і, тим самим, знижують рівень шуму в підвісці.

Кульовою опорою називається вид шарнірного з"єднання, який за рахунок ступеня свободи забезпечує правильну геометрію повороту ведучих коліс. Кульова опора встановлюється на нижньому важелі передньої підвіски, а також на кінці тяги рульового механізму. Для зручності експлуатації шарові опори роблять знімними.

Залежно від конструкції напрямних елементів розрізняють два типи підвіски - незалежна і залежна.

Залежна підвіска об"єднує колеса жорсткої балкою, і утворює так званий міст автомобіля. Переміщення одного з коліс в поперечної площині передається іншому колесу. Залежна підвіска внаслідок своєї простоти має високу надійність.

У незалежній підвісці зв"язок між колесами відсутня. Колеса переміщаються в поперечній площині незалежно один від одного, чим досягається значне зниження безпружинних мас і підвищення плавності ходу. На сучасних легкових автомобілях незалежна підвіска використовується в якості основної конструкції передньої і задньої підвісок.

Розрізняють такі види незалежних підвісок: на подвійних поперечних важелях, Макферсон, на поздовжніх важелях, багатоважільна, торсіонна.

В якості задньої підвіски автомобіля використовується підвіска на поздовжніх важелях. Решта видів підвісок можуть використовуватися як на передній, так і на задній осі автомобіля. Найбільшого поширення на легкових автомобілях отримали: на передній осі - підвіска Макферсон, на задній осі - підвіска.

На деяких позашляхових автомобілях і автомобілях преміум-класу встановлюється пневматична підвіска, в якій використовуються пневматичні пружні елементи. Особливе місце в конструкції підвісок займає гідропневматичне підвіска, розроблена фірмою Citroen. Конструкція пневматичної і гідропневматичної підвіски побудована на відомих типах підвісок.

В даний час багато автовиробників обладнують свої автомобілі активною підвіскою. Різновидом активної підвіски є т.зв. адаптивна підвіска, в якій передбачено автоматичне регулювання демпфирующей здатності амортизаторів.

5. Ремонт підвіски власними силами в гаражних умовах.

В одній з попередніх статей, ми розглядали заміну стійок амортизатора і розповідати про неї знову не стану, зате розповім про інше, що схильне до поломки і заміні.

Заміна задніх амортизаторів на ВАЗ 2109.

· Насамперед необхідно відкрутити гайку на амортизаторі і натискаємо на шток вниз, не піднімаючи автомобіль.

· Відкручуємо гайку на нижньому кріпленні стійки, поддомкрачиваем автомобіль і демонтуємо болт.

· Підчіплюємо плоску викрутку під амортизатор і витягуємо його на себе з посадкового місця.

Найчастіше причиною заміни є недостатня кількість масла в амортизаторі, від чого з’являється вільний хід, який з часом буде тільки збільшуватися.

Збираємо пильник, відбійник і пружину на новий амортизатор і вставляємо її на місце.

· Вставляємо новий болт нижнє кріплення і протягуємо її через стійку.

· На центральну частину амортизатора в салоні, надягаємо нову гумку, шайбу і накручуємо гайку і обтягуємо її.

Заміна задньої балки на ВАЗ 2109.

Не часте явище на передньопривідних автомобілях, але якщо це необхідно, провести операцію можна самому в гаражних умовах.

· Вивішуємо задню вісь автомобіля, знімаємо колеса і демонтуємо барабани.

· Відкручуємо і знімаємо маточини.

· Відкручуємо стійки від балки.

· Залишається тільки відкрутити болти на важелях, де вони кріпляться до кузова.

· Нову балку встановлювати в послідовності зворотній розбиранню.

Заміна сайлентблоків балки ВАЗ 2109.

· Необхідно від’єднати важелі від кузова і зафіксувати їх в нижньому положенні.

· Обрізати краю сайлентблоків з допомогою ножа і вибити металевою трубкою з посадочних місць.

· Змастити посадкову поверхню і новий сайлентблок силіконом або рідким милом.

· Запресувати їх на місце.

· Поддомкратити балку і прикріпити її до кузова.

Заміна заднього ступичного підшипника на ВАЗ 2109.

· Відкручуємо колесо і піднімаємо автомобіль.

· Відкручуємо напрямні і знімаємо барабан. Якщо він не знімається, то можна акуратно постукувати по його задній частині або вкрутити напрямні в сусідні отвори.

· Зриваємо і відкручуємо ступичную гайку.

· Знімаємо маточину з допомогою знімача.

· Виймаємо стопорні кільця і вибиваємо підшипник з допомогою відповідної головки.

· Виробляємо заміну ступичного підшипника.

· У процесі складання можна замінити гальмівні колодки і циліндри, щоб не лізти туди пізніше.

· Цивільний тюнінг підвіски власними силами.

Найпростішим способом поліпшити роботу задньої підвіски, це звичайно ж замінити рідні пружини і стійки амортизаторів на більш жорсткі. Це призведе до зменшення кутових кренів кузова і менший хід підвіски, що значно поліпшить керованість.

Задня розпірка кузова. Не знаю, чи можна її віднести до підвісці, але після її установки, автомобіль в плані руління і маневреності починає вести себе значно краще.

Заміна гумових втулок на поліуретанові її аналоги. Як відомо поліуретан більш міцний, довговічний і енергоємний. Вільні ходи рухомих частин підвіски зменшуються, що знову ж таки збільшує маневреність і так званий «держак».

3.4 Підготовка металу до зварювання

Підготовка до зварювання.

Раковини і жужільні включення цілком віддаляються чи вирубкою свердлінням. Тріщини, що підлягають заварці, вирубуються з обробленням; невирубаним залишається притуплення в 3 - 6 мм. Якщо обсяг металу, що підлягає наплавленню, великий і перевищує 60 див, то місце, призначене до зварювання, повинне бути заформовано так, щоб можна було забезпечити заповнення цієї частини ванни рідким чавуном. Формування виконують графітовими чи пластинами формувальним піском, замішаним на рідкому склі. Формування повинне виключити можливість витікання рідкого металу з ванни (мал. 2). Обсяг розплавленої ванни повинний забезпечувати можливість підтримки її в рідкому стані.

Після заварки однієї секції і затвердіння завареної ділянки вставка виймається.

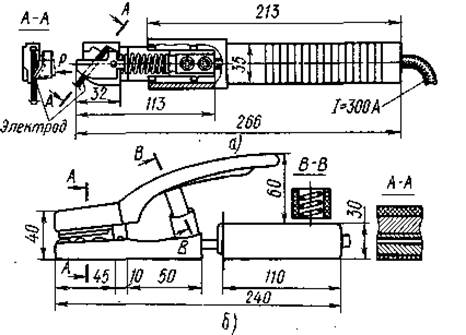

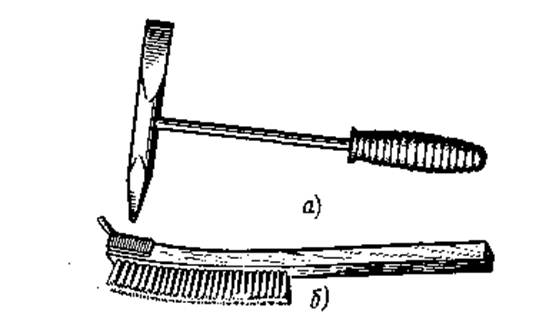

Приладдя та інструмент зварювання.

Для затиснення електрода і підведення до нього зварювального струму служить електродотримач. Більш досконалими є електродотримачі з пружинами (мал. 1); застосовують також гвинтові, пластинчасті, виделкові й інші типи електродотримачів.

Відповідно до ДЕРЖСТАНДАРТУ 14651-78Е, електродотримачі випускають трьох типів у залежності від сили зварювального струму: I тип - для струму 125 А; II типу—125 —315 А; III типу - 315 — 500 А. В усіх типах електродотримач повинен витримувати без ремонту 8000 затисків електродів. Час зміни електрода не повинен перевищувати 4 с.

Щитки виготовляють відповідно до ДЕРЖСТАНДАРТУ 12.4.035 — 78 з легких і неспалених матеріалів (спецпластмасс). Маса ручного щитка не повинна перевищувати 0,48 кг, на-головного — 0,50 кг.

Захисні стекла (світлофільтри) призначені для захисту очей і шкіри обличчя від променів дуги, бризів металу і шлаку. ДСТ 12.4.080-79 передбачає 13 класів (номерів) світлофільтрів при зварюванні на струмах від

Рис. 1. Типи електродотримачів із пружиною:

а — подовжньої, б — поперечної

5 до 1000 А. Номер світлофільтра підбирають у залежності від струму, складу металу, що зварюється, виду дугового зварювання, що розрізняється способом захисту зварювальної ванни від дії газів повітря й індивідуальних особливостей зору зварника. Зварювання покритими електродами при струмі 100 А виконуються зі світлофільтром З5; 200 З6; 300 З7; 400 З8; 500-600 З9 і т.д. При зварюванні електродом важких металів, що плавиться, в інертному газі користаються світлофільтром на номер менше, а легких металів — на номер більше в порівнянні зі світлофільтром при зварюванні покритими електродами. Шлангове зварювання в Соз при струмі 50—100 А виконуються зі світлофільтром З1; 100— 150 А — З2; 150-250 А-СЗ; 250-300 З4; 300-400 З5 і т.д.

Розмір світлофільтра 52 ? 102 мм. Світлофільтр вставляють у рамку щитка. Світлофільтр захищають від бризів зовні звичайною шибкою. Прозоре скло змінюють у міру забруднення.

Кабелі і зварювальні провода служать для підведення струму від джерела живлення до електродотримача і виробу. Електродотримачі приєднують до гнучкого з мідними жилами кабелю ПРГД чи ПРГДО (ДСТ 6731-77 Е). При відсутності значних механічних впливів можна використовувати кабель АПРГДО з алюмінієвими жилами. Мідний кабель ПРГД може протистояти впливу ударних навантажень, а також тертю об металеві конструкції, абразивні матеріали. Мідний кабель ПРГДО й алюмінієвий АПРГДО не можуть піддаватися значному механічному впливу. Довжина гнучкого кабелю, до якого приєднується електродотримач, звичайно дорівнює 2 —3 м, інша частина його може бути замінена кабелями марок КРПТ, КРПТН, КРПГ, КРПС, КРПСН із мідними жилами й АКРПТ, АКРПТН з алюмінієвими жилами (ДСТ 13497-77Е). Кабель марки КПРС має підвищену гнучкість і може в процесі роботи піддаватися значним ударним навантаженням. Кабель різних марок з"єднують муфтами, чи пайкою мідними наконечниками і болтами.

Провід, що з"єднує виріб, що зварюється, із джерелом живлення, може бути менш гнучким і більш дешевим. У цьому випадку застосовують провід марки ПРГ (ДСТ 20520-80).

Для приєднання до виробу, що зварюється, провід часто постачають швидкодіючим затиском, виготовленим з електропровідного металу (міді, бронзи). Затиски можуть бути пружинного чи гвинтового типу (мал. 2). Проводом від джерела харчування до виробу може служити алюмінієва чи сталева шина, покладена в дерев"яному кожусі.

Перетину мідних проводів (жив) вибирають по встановлених нормативах для електротехнічних установок 5 — 2 А/мм2 при струмі 100-300 А.

Одяг зварника (костюм і халат) шиється з брезентової парусини, іноді зі спеціальної (плівкової) тканини. Штани надягають поверх взуття для запобігання ніг від опіків гарячими недогарками, що утворяться при зміні електродів, і бризами металу. Одяг із прогумованого матеріалу не застосовується, тому що легко пропалюється нагрітими частками металу. Усі зварники повинні користатися брезентовими рукавицями. При виконанні зварювальних робіт усередині замкнутих судин (казанів, емкостей, резервуарів і ін.) зварників забезпечують гумовими ковриками, галошами, особливими наколінниками, підлокітниками і дерев"яними підставками.

Адміністрація підприємства зобов"язана стежити за тим, щоб робітники обов"язково користалися засобами захисту і не виносили їх за межі підприємства. Засоби захисту зберігають у спеціальних приміщеннях.

Рис. 2. Затиски для приєднання зварювального проводу до виробу, що зварюється: а — пружинний, б — гвинтовий

Розділ 4

4.1 Охорона праці при проведенні слюсарних робіт

Нещасні випадки на виробництві — удари, поранення тощо — називають виробничим травматизмом, що найчастіше відбувається з двох причин: внаслідок недостатнього засвоєння працюючими виробничих навичок і відсутності необхідного досвіду в поводженні з інструментами та обладнанням, через невиконання правил безпечної праці та правил внутрішнього розпорядку.

Основними умовами безпечної роботи при виконанні слюсарних операцій є правильна організація робочого місця, користування лише справними інструментами, суворе дотримання виробничої дисципліни та вимог безпеки.

Усі частини верстатів і механізмів, що обертаються, а також оброблювані заготовки з частинами, що виступають, мусять мати захисні огородження.

Небезпеку становлять внутрішньозаводський автомобільний і безрейковий електротранспорт, ручні вагонетки, візки, а також рух робітників у вузьких проходах чи на шляхах, де працює вантажопідйомний транспорт.

Для транспорту, що рухається, встановлюють різні сигнали — звукові (дзвінки, сирени) і світлові (лампи різних кольорів — червоного, жовтого, зеленого), які треба знати і дотримувати.

При безпосередньому дотику до струмоведучих частин (вимикачів, рубильників тощо) чи до металевих предметів, які випадково виявилися під напругою, виникає небезпека ураження електричним струмом. У місцях, де є електричні установки, вивішують попереджувальні написи (наприклад, «Небезпечно!», «Під струмом!») або ставлять умовні знаки.

Електроінструменти слід підключати до електричної мережі з допомогою шлангового кабелю, який має. спеціальну жилу, що служить для заземлення і занулення, через штепсельну розетку, одне гніздо якої з"єднано з землею чи з нульовим проводом На штепсельній вилці контакт для з"єднання корпуса з землею роблять більшої довжини, ніж інші струмоведучі контакти. Завдяки такій будові при вмиканні електроінструмента спочатку відбувається заземлення чи занулення, а потім вмикаються струмоведучі контакти.

При роботі з електроінструментами слід застосовувати індивідуальні засоби захисту — гумові рукавички, калоші та килимки, ізолюючі підставки тощо.

До початку роботи треба:

Ø надягнувши спецодяг, перевірити, щоб у нього не було звисаючих кінців, рукава застебнути чи закатати вище ліктя;

Ø перевірити слюсарний верстак — він має бути міцним, стійким і відповідати зросту робітника; слюсарні лещата бути справними і міцно закріпленими на верстаку, ходовий гвинт обертатися в гайці легко; насічка на губках лещат бути якісною;

Ø підготувати робоче місце; звільнити потрібну для роботи площу, видаливши всі сторонні предмети; забезпечити достатню освітленість; заготовити і розкласти у відповідному порядку потрібні для роботи інструменти пристрої, матеріали тощо;

Ø перевірити справність інструментів, правильність їх заточки і доводки;

Ø при перевірці інструмента звернути увагу на те, щоб молотки мали рівну, ледь опуклу поверхню, були добре насаджені на рукоятки і закріплені клином; зубила і крейцмейселі не мали зазубрив на робочій частині та гострих ребер на гранях; на пилки і шабери мають бути міцно насаджені рукоятки;

Ø перевірити справність робочого обладнання та його огородження;

Ø перед підняттям вантажів перевірити справність підйомних пристроїв (блоків, домкратів тощо), у всіх підйомних механізмів мають бути надійні гальмівні пристрої, а маса вантажу, що піднімається, не перевищувати вантажопідйомність механізму; вантажі слід надійно закріплювати міцними стальними канатами або ланцюгами; не можна залишати вантаж у підвішеному стані після роботи; забороняється стояти і проходити під піднятим вантажем; не можна перевищувати граничні норми маси вантажів, що переносяться вручну.

Під час роботи:

§ міцно затискати в лещатах деталь чи заготовку, а під час встановлення чи зняття її дотримуватися обережності, бо при падінні деталь може нанести травму;

§ ошурки з верстака чи оброблюваної деталі видаляти лише щіткою;

§ при рубанні металу зубилом враховувати, в який бік безпечніше для .оточуючих спрямовувати частки, що відлітають, і встановити з цього боку захисну сітку; працювати лише в захисних окулярах; якщо за умовами роботи не можна застосовувати захисні окуляри, рубання виконувати так, щоб відрубані частки відлітали в той бік, де немає людей;

§ не користуватися випадковими підставками чи несправними пристроями;

§ не допускати забруднення одягу гасом, бензином, мастилом.

Під час роботи пневматичним інструментом дотримуватися таких вимог:

o при приєднанні до інструмента шланг попередньо перевірити і продути стиснутим повітрям;

o не тримати пневматичний інструмент за шланг чи робочу частину;

o не роз"єднувати шланги;

o подавати повітря лише після встановлення інструмента в робоче положення.

Після закінчення роботи:

· ретельно прибрати робоче місце;

· покласти інструмент, пристрої та матеріали на відповідні місця;

· для попередження самозаймання промащеного ганчір"я та виникнення пожежі прибрати його в спеціальний металевий ящик з кришкою, що щільно зачиняється.

Основний запобіжний захід проти пожеж — це постійне дотримання в чистоті й порядку робочого місця, обережне поводження з вогнем, нагрівальними приладами і легкозаймистими речовинами. Не можна допускати скупчення біля робочого місця великої кількості легкозаймистої виробничої сировини, напівфабрикатів тощо. Відходи виробництва, особливо горючі, складають у відведеному для них місці.

По завершенні роботи робоче місце слід привести у належний порядок. Промащені обтиральні матеріали прибрати до спеціальних ящиків. Посудина з легкозаймистими рідинами, а також балони з газами перенести у місця їх постійного зберігання. Слід вимкнути всі електроприводи та освітлювальні точки, за винятком чергових ламп.

Найпростіші протипожежні засоби та інвентар — ящики з піском та лопатами, мішечки з піском, пожежний кран, насоси, вогнегасники — мусять бути завжди в наявності та справності.

При виникненні пожежі слід вимкнути всі електроустановки, негайно телефоном чи спеціальним сигналом викликати пожежну команду і вжити заходів з тушіння пожежі власними силами за допомогою існуючого протипожежного обладнання та інвентаря.

Засобами пожежогасіння є також відра і гідропульти для води, різні покривала (азбестові ковдри, кошми, брезенти). Палаючі матеріали і невелику кількість палаючої рідини гасять піском; гас, бензин, лаки, спирти, ацетон — піною; мастильні масла, оліфу, скипидар — розпиленою водою чи піною.

Під час пожежі не можна вибивати скло у вікнах, бо це збільшує приплив повітря, яке сприяє посиленню вогню.

4.2 Охорона праці при проведенні зварювальних робіт

Робоче місце зварника повинно міститися в чистоті і порядку, не допускаючи нічого зайвого, що заважає роботі на робочому місці, а також у проходах і проїздах. Деталі та заготовки слід тримати в стійкому положенні на підкладках а стелажах, висота штабелів не повинна перевищувати півтори ширини чи півтора діаметра основи штабеля і у всіх випадках не повинна бути більше 1 м.

Зварювальні кабелі не можна розташовувати поруч з газозварювальними шлангами і трубопроводами, що знаходяться під тиском, або по ділянках з високою температурою, а також поблизу кисневих балонів і ацетиленових генераторів.

Не повинні проводитися зварювання та різання всередині судин з закритими люками або не викрученими пробками, у неогороджених або незакритих люків, отворів, колодязів тощо.

Засоби індивідуального захисту. При ручного електродугового зварюванні зона зварювання (зварювальний дуга, розплавляє метал) є ДЖЕРЕЛОМ можливого травмування електрозварника випромінюванням зварювальної дуги і теплом бризками розплавленого металу. Для захисту очей, обличчя, шкірного покриву голови і шиї зварника від випромінювання і бризок металу, а також часткової захисту органів дихання від безпосереднього впливу виділяються при зварюванні парів металу, шлаку і аерозолів (дрібних частинок розплавляється металу і шлаку, зважених у парах) призначені захисні щитки. Щитки виготовляються двох основних видів наголовні і ручні, наголовний щиток більш зручний, так як звільняє руку зварника від необхідності утримувати ручної щиток. Щитки виготовляють поглибленої форми для того, щоб вони добре захищали всі відкриті частини голови і шиї зварника. При користуванні щитком для огляду конструкції не обов"язково відкидати щиток тому па голову, досить підняти кришку рамки зі світлофільтром і оглянути конструкцію через прозоре захисне скло, а також підготувати до зварювання, зачистити кромки, видалити шлак і виконати інші операції, що вимагають хорошої видимості.

Для захисту від шкідливого випромінювання дуги в щитки вставляють скляні світлофільтри темно-зеленого кольору, які не пропускають шкідливого випромінювання, але дозволяють бачити дугу, розплавляє метал і маніпулювати електродом для кращого формування шва. Застосовують 13 класів світлофільтрів типу С для зварювання на струмах від 13 до 900 А Різноманітність світлофільтрів дозволяє зварнику підібрати підходящий для нею зору світлофільтр потрібного класу. Необхідно мати на увазі, що випромінювання зварювальної дуги може травмувати очі робочих, що знаходяться поблизу від працюючого зварника. Тому робітників, які перебувають у зоні зварювання, слід забезпечити очками і світлофільтрами, призначеними для підсобних робітників. Випромінювання дуги небезпечно для зору на відстані до 20 м.

Зварювальники, що працюють на будівельних майданчиках, зобов"язані носити каски, запобіжні голову робітника від можливого травмування падаючими предметами та захищають від ударів ураження електричним струмом і атмосферних впливів. Під каску повинен одягатися головний убір - підшоломник Важливими засобами індивідуального захисту зварника є спецодяг і спецвзуття. Спецодяг (куртки і штани) виготовляється з матеріалу, що оберігає зварювальника від випромінювання і має протишукаючі нашивки. Для роботи в стаціонарних постах зварювальник використовує фартух, оберігає від бризок, особливо небезпечних при дуговому різанні Взуття зварника, який працює на монтажній майданчику, повинна бути з нековзною підметкою.

До засобів індивідуального захисту відносяться також гумовий килимок, гумові рукавички і калоші, що застосовуються при роботі в особливо небезпечних місцях. Під час роботи зварювальник повинен застібнути куртку, не допускаючи оголення і ураження променями дуги відкритих місць тіла Клапани повинні куртки бути закриті, штани носили на випуск так, щоб вони закривали черевики під уникнути попадання бризок металу на ноги.

При проведенні зварювальних робіт на відкритому повітрі холодну пору року спецодяг повинна комплектуватися теплозахисними підкладками у відповідності з кліматичними зонами.

При використанні матеріалів, що виділяють підвищену кількість зварювальних аерозолів (кольорових металів і сталей з цинком і цинковим покриттям та ін.), застосовують посилену вентиляцію, що забезпечує подачу чистого повітря до зварнику. Однак загальна вентиляція не завжди досягає потрібного ефекту, тому вдаються до засобів індивідуального захисту. Для цього в основному використовують фільтруючі протипилові респіратори і рідше - ізолюючі шлангові і автономні дихальні апарати Необхідно відмітити, що робота з використанням респіратора чи протигаза викликає швидку стомлюваність робочого, тому в кожному випадку слід підібрати найбільш ефективний спосіб захисту.

Для зниження концентрації шкідливих речовин на робочих місцях до гранично допустимої необхідно застосовувати відсмоктувачі різних типів.

При виконанні зварювальних робіт виникають небезпечні і шкідливі виробничі фактори, які можуть призвести до травми або професійним захворюванням.

Небезпечний виробничий фактор - це фактор, вплив якого на працюючого призводить до травми

Шкідливий виробничий фактор - це фактор, вплив якого на працюючого приводить до захворювання

Ручне дугове зварювання штучними електродами і дугове зварювання в захисних газах, а також різка супроводжуються утворенням бризок і викидів розплавленого металу, ультрафіолетових, видимим і інфрачервоним випромінюванням, виділенням шкідливих речовин, підвищеним рівнем шуму і статичної навантаженням на руку.

При зварюванні у вуглекислому газі і кисневому різанні виділяються оксиди заліза, марганцю, кремнію, азоту та газоподібні фтористі з"єднання

Зварювання під шаром флюсу супроводжується інфрачервоним випромінюванням, підвищеним рівнем шуму Зварювання під шаром флюсу, що містить плавиковий шпат, супроводжується виділенням фтористих з"єднання

Електрична дуга є потужним джерелом яскравого світла, невидимих ультрафіолетових та інфрачервоних променів, вплив яких на незахищені очі в протягом 10-20 с в радіусі до 1 м викликає сильні болі, сльозотеча і світлобоязнь.

Опромінення електричною дугою шкірного покриву протягом 60-180 з викликає опік (аналогічно тривалого впливу сонця), а при тривалому впливі приводить до електрофтальмії і катаракти.

При електричної дугового зварюванні відбувається виділення шкідливих аерозолів (зважених у повітрі часток оксидів металів, мінералів, пилу та ін.), парів і газів, які призводять до подразнення слизових оболонок і підвищення стомлюваності.

При зварюванні та різанні мідно-цинкових сплавів і оцинкованих сталей відбувається виділення окису цинку, що в процесі дії на організм працює проявляється у вигляді солодкуватого присмаку у роті, втрату апетиту, спраги, підвищеної стомлюваності і сухого кашлю.

Перераховані ознаки порушення функціонального стану організму призводять до нападів лихоманки (озноб, підвищення температури, нудота, блювота)

При зварюванні і різко свинцю і металу, покритого свинцевими фарбами, відбувається виділення окису свинцю, яка в процесі впливу на організм працюючого проявляється у вигляді металевого присмаку в роті, відрижки, втрати апетиту і занепаду сил.

Перераховані ознаки порушення функціонального стану організму призводять через 2,5-3,5 міс до появи лілово-сірої облямівки навколо ясен і сильним головним болем.

Висновок:

В цій роботі я розглянув такі питання, як несправності ходовои частыны автомобіля Ваз-2108 2109, його історію та способи усунення несправностей. Також питання по зварювальних роботах, пидготовку метала до зварювання.

Особливу увагу я приділив охороні праці на різних роботах як в авто майстерні, так і на званих роботах, і що має бути на робочому місці кожного з працівників, і що мають робити працівники при різних ситуаціях.

Перелік літератури:

Кисліков В. Ф. Макієнко В.Ф. Гуменюк І.В

(zip - application/zip)

(zip - application/zip)