1. Поняття про технологічну спадковість

Вище було показано, що експлуатаційні якості деталей залежать не тільки від конструктивних форм і точності виготовлення деталей, складу і структури їх матеріалу та його механічних якостей, але й від окремих характеристик стану поверхневого шару, що сформувався в металі в процесі механічної обробки.

Зміна видів і режимів механічної обробки впливає на окремі характеристики стану поверхневого шару, а отже, і на експлуатаційні властивості деталей. У цьому розумінні доречно говорити про існування технологічної спадковості стану поверхневого шару і експлуатаційних властивостей деталей, що ним визначається, від окремих технологічних операцій і всього технологічного процесу їх виготовлення.

Технологічною спадковістю називається перенесення на готову деталь у процесі її обробки похибок, механічних і фізико-хімічних властивостей вихідної заготовки чи властивостей і похибок, що сформувалися у заготовці на окремих операціях виготовлення деталі.

Технологічна спадковість залежить не тільки від виду і режимів обробки, застосовуваних на чистовій операції. Вона може проявитися у зміні властивостей або у втраті точності форми готової деталі при її експлуатації в результаті дії тих чи інших елементів стану поверхневого шару, створених у поверхневому шарі деталі при її чорновій обробці.

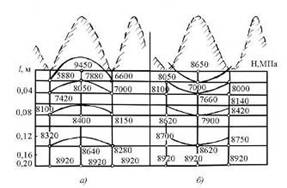

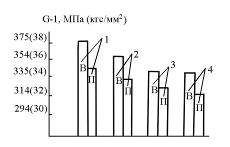

Наприклад, шліфування грубо обточеної і загартованої заготовки з матеріалу ШХ15СГ призводить до повторного загартування окремих ділянок (рис. 1, а) і до виникнення зон відпущеного металу (рис. 1, б), що веде до створення різних структур і виникнення залишкових напружень на їх границях [2].

Прояв технологічної спадковості може призвести як до покращення, так і до погіршення експлуатаційних властивостей деталей машин. Для доцільного використання явищ технологічної спадковості необхідно встановити безпосередні зв^язки між експлуатаційними характеристиками деталей (втомленою міцністю, зносостійкістю тощо) і режимами обробки заготовок при основних методах їх виготовлення.

Рис. 1. Зміна мікротвердості поверхні грубо обточеної та загартованої сталі при шліфуванні

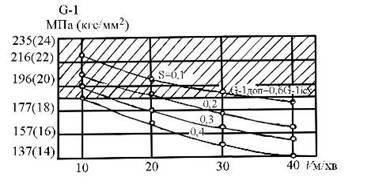

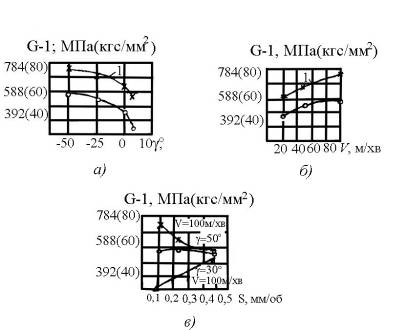

Це можуть бути математичні залежності. Як приклад на рис. 2 тут показана залежність втомленої міцності (а це – довговічність) жароміцної сталі ХН35ВТЮ (ЕИ787) від режимів точіння різцями ВК6М, виражена номограмою.

Рис. 2. Номограма режимів точіння, які забезпечують задану довговічність деталей

Якщо не можна встановити математичні залежності, то цей зв^язок визначають експериментально.

2. Вплив режимів механічної обробки на експлуатаційні властивості деталей машин

спадковість технологічний деталь обробка

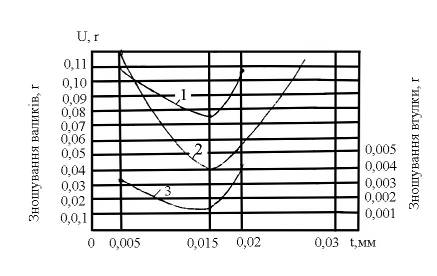

Зносостійкість деталей машин. З рис. 3 видно, що при призначенні оптимальної глибини шліфування сталі 45, рівної 0,015 мм, початкове зношування валиків знижується на 32–60%, а сполучених з ними чавунних втулок – на 50–60%.

Рис. 3. Вплив глибини шліфування валика зі

сталі 45 з Vзаг

=47 м/хв.

та поздовжньої подачі S = 1000 мм/хв на його зношування (1 і 2) і

зношування спряженої з ним втулки із СЧ21–40 (3)

Результати досліджень показують, що зносостійкість плоских деталей з чавуну СЧ21–40 в умовах тертя (ковзання зі змащенням при зворотно-поступальному русі) змінюється в залежності від виду їх обробки у 3– 4 рази (табл. 7.4).

Зношування плоских чавунних деталей за 72 години досліджень при терті зі змащенням

| Вид обробки |

Ra, мкм |

Відносне зношування, % | |

| р = 1,2 МПа | р = 2,74 МПа | ||

|

Стругання Фрезерування Шліфування Накатування шариками |

2,1 1,8 1,6 1,0 |

100 71 55 24 |

100 62 58 29 |

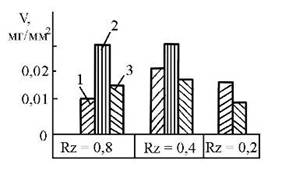

На рис. 4 зображена діаграма зношування втулок із загартованої сталі 40Х Æ40Н7×40 мм за 10 годин тертя з чавунним валом (СЧ21–40), що обертається зі швидкістю 1 м/с і діє на втулку з тиском 0,32 МПа при змащуванні веретенним маслом. Вона показує, що в деяких випадках цілком однакові за своєю точністю та шорсткістю поверхні деталей машин виготовлені за одним і тим же кресленням, а також прийняті і оцінені технологічним контролем як цілком рівноцінні, можуть мати різні експлуатаційні якості в залежності від технологічної спадковості, набутій деталями в процесі їх виготовлення. З діаграми видно, що зношування втулок, оброблених шліфуванням, з Rz = 0,8 мкм при терті з суперфінішованим валом виявилося найменшим. Зношування втулок з тією ж шорсткістю, оброблених хонінгуванням, виявилося на 30% більшим, а оброблених викінчуванням вільним абразивом – майже в три рази більшим, чим після обробки шліфуванням.

При терті з^єднань деталей, оброблених з Rz = 0,4 мкм, найбільше зношування знову – мають отвори, що викінчувані вільним абразивом, а найбільш зносостійкими виявляються хонінговані отвори при їх обробці з Rz = 0,2 мкм.

Рис. 4. Зношування втулок із загартованої сталі, оброблених шліфуванням (1), доведенням вільним абразивом (2) і хонінгуванням (3)

Втомлена міцність деталей машин суттєво залежить від видів і режимів обробки.

Зміна режимів фрезерування сталі 2Х13 циліндричними фрезами призводить до збільшення межі втомленості з 314 до 378 МПа, тобто на 18% (рис. 5). При цьому перехід від методу попутного (П) фрезерування до зустрічного (В) з незмінними режимами фрезерування підвищує межу втомленої міцності на 8–10%.

Рис. 5. Залежність межі витривалості сталі 2Х13 від режимів фрезерування: 1 – при V = 60 м/хв, Sz = 0,05 мм/зуб; 2 – при V = 60 м/хв, Sz = 0,16 мм/зуб; 3 – при V = 38 м/хв, Sz = 0,05 мм/зуб; 4 – при V = 19 м/хв, Sz = 0,12 мм/зуб

Криві, зображені на рис. 6, а, показують, що при точінні високоміцної сталі за допомогою зміни геометрії різця, зокрема, шляхом зміни його переднього кута, втомлену міцність можна підвищити на 36–63%.

Збільшення швидкості різання при точінні високоміцної сталі, що сприймає загартування, веде до підвищення втомленої міцності на 12–30% (рис. 6, б).

Збільшення подачі при точінні сталі 50 у зв^язку з її зміцненням при зростанні навантаження підвищує втомлену міцність, а при точінні загартованої сталі 30ХГСНА у зв^язку з її відпущенням знижує втомлену міцність (рис. 6, в).

Наведені результати різних експериментальних досліджень переконують у можливості встановлення залежностей довговічності деталей від видів і режимів їх обробки і визначення видів обробки, найбільш сприятливих для підвищення довговічності деталей машин, але необхідно підкреслити, що при встановленні таких залежностей треба дуже ретельно вивчати фізичну сутність явища і границі дії якихось закономірностей.

Рис. 6. Вплив геометрії різця при V = 100 м/хв, S = 0,1 мм/об (а), швидкість різання при γ = –50°; S = 0,1 мм/об та подачі (в) на межу витривалості сталі: 1 – сталь 30ХГСНА; 2 – сталь 30ХГСА; 3 – сталь 50

Використана література

спадковість технологічний деталь обробка

1. Бондаренко С.Г. Розмірні розрахунки механоскладального виробництва. – К. 1993. – 544 с.

2. Маталин А.А. Технология машиностроения. – Л. – М., 1985. – 496 с.

3 Основы технологии машиностроения / Под ред. В.С. Корсакова – М., 1977. – 416 с.

4. Справочник технолога-машиностроителя / Под. ред. А.Г. Косиловой, О.К Мищерякова. Т. 1. – М. 1985. – 655 с.

5. Руденко П.А., Шуба В.А и др. Отделочные операции в машиностроении. – К.: Техника, 1990. – 150 с.

(zip - application/zip)

(zip - application/zip)