1. Свариваемость

Свариваемостью называется свойство или сочетание свойств металлов образовывать при установленной технологии сварки неразъёмное соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия.

Различают физическую и технологическую свариваемость.

Физическая свариваемость – свойство материалов давать монолитное соединение с химической связью. Такой свариваемостью обладают практически все технические сплавы и чистые металлы, а также ряд сочетаний металлов с неметаллами.

Технологическая свариваемость – технологическая характеристика металла, определяющая его реакцию на воздействие сварки и способность при этом образовывать сварное соединение с заданными эксплуатационными свойствами.

Свариваемость металла зависит от его химических и физических свойств, кристаллической решётки, степени легирования, наличия примесей и других факторов.

Назовём основные показатели свариваемости металлов и их сплавов:

• Окисляемость при сварочном нагреве, зависящая от химической активности металла;

• Чувствительность к тепловому воздействию сварки, которая характеризуется склонностью металла к росту зерна, структурным и фазовым изменениям в шве и зоне термического влияния, изменениям прочностных и пластических свойств;

• Сопротивляемость образованию горячих трещин;

• Сопротивляемость образованию холодных трещин при сварке;

• Чувствительность к образованию пор;

• Соответствие свойств сварного соединения заданным эксплуатационным требованиям.

Кроме перечисленных основных показателей свариваемости имеются ещё показатели, от которых зависит качество сварных соединений. К ним относят качество формирования сварного шва, величину собственных напряжений, величину деформаций и коробления свариваемых материалов и изделий.

Окисляемость металла при сварке определяется химическими свойствами свариваемого материала. Чем химически активнее металл, тем больше его склонность к окислению и тем выше должно быть качество защиты при сварке. Это особенно наглядно видно на примере железоуглеродистых сплавов. Как известно, сталь в основном состоит из железа с неизменной примесью углерода.

Свариваемость стали принято оценивать по следующим показателям:

• Склонности металла шва к образованию горячих и холодных трещин;

• Склонности к изменению структуры в околошовной зоне и к образованию закалочных структур;

• Физико-механическим качествам сварочного соединения;

• Соответствию специальных свойств сварного соединения техническим условиям.

Технология сварки (вид сварки, сварочные материалы, техника сварки) выбирается в зависимости от основного показателя свариваемости (или сочетаний нескольких показателей) для каждого конкретного материала.

По содержанию углерода стали разделяются на: низкоуглеродистые (до 0,25% С); среднеуглеродистые (0,25-0,4% С); высокоуглеродистые (0,46-0,9% С). Хорошо свариваются низкоуглеродистые стали, широко применяемые для строительных конструкций. Сварка среднеуглеродистых сталей возможна при условии соблюдения особой технологии, включающей , как правило, предварительный подогрев и последующую термообработку, устраняющие закалку соединения.. Ручная дуговая сварка высокоуглеродистых сталей не рекомендуется. Она возможна только при соблюдении технологии, которая, однако, не всегда обеспечивает получение соединения, равнопрочного основному металлу.

Кроме углерода в стали и шве содержатся Mn и Si, попадающие в металл в процессе раскисления. Для повышения прочностных характеристик и приобретения особых свойств стали (коррозионной стойкости, жаропрочности и т.п.) применяют легирование металла различными полезными элементами, которые, улучшая его свойства, вместе с тем ухудшают его свариваемость. Легированные стали разделяются в зависимости от содержания легирующих элементов на: низколегированные (не более 2,5%); легированные (2,5-10%) и высоколегированные (более 10%). Свариваемость стали можно приближенно определить по количеству легирующих элементов, эквивалентных (приравненных) углероду, по формуле:

Cэ = C+Mn/6+Si/24+Cr/5+Ni/10+Mo/4+V/5+Cu/13+P/2 ,

где Сэ – эквивалент углерода, %;

C, Mn, Si и др. – содержание в стали этих элементов, %.

Свариваемость стали 30Г - Это Сталь конструкционная легированная. Такой вид стали применяют для улучшаемых деталей, к которой предъявляются требования невысокой прочности: тяги, оси, цилиндры, диски, болты, гайки, винты и другие. Конструкционные лигированые стали типа 30Г поставляют в виде сортового проката по ГОСТ 4543-71, ГОСТ 2591-88, ГОСТ 2879-88. В начале марки указывается двухзначное число, показывающее содержание углерода в сотых долях процента. Далее перечисляются легирующие элементы. Число, следующее за условным обозначение элемента, показывает его содержание в процентах. Если число не стоит, то содержание элемента не превышает 1,5 %. Для обозначения высококачественных легированных сталей в конце марки указывается символ А. Например, сталь 30Г (0,30 %). Она обладает высокой прочностью (σв = 640…780 МПа, σ0,2 = 440…540 МПа) и относительно низкой пластичностью (δ = 6…20 %, ψ = 45 %). Может применяться при температуре -80оС (Толщина стенки не более 100 мм).

Сталь 30Г сваривается ограниченно. Способы сварки РДС, АДС под флюсом и газовой защитой, ЭШС. Рекомендуем подогрев и последующую термообработку. КТС без ограничений.

Свариваемость стали:

Сталь конструкционной марки 30Г сваривается ограниченно. С увеличением углерода в стали зона термического влияния и шов закаливаются, увеличивается твердость, сварные соединения становятся более хрупкими и склонными к образованию трещин.

Удовлетворительные стали имеют содержание углерода от 0,25 до 0,35%. Они мало склонны к образованию трещин и при правильных режимах сварки получается качественный шов. Для улучшения качества сварки часто применяют подогрев.

1.1. Способы расчета свариваемости

Основной способ оценки теоретической свариваемости сталей.

ХТ….

На практике одним из основных и, зачастую, трудноопределимым дефектом сварного шва являются холодные трещины. Поэтому, наиболее популярной оценкой свариваемости стали, является определение углеродного эквивалента Сэкв.

Для оценки свариваемости сталей применяют такую величину, как углеродный эквивалент сталей (Сэкв). При определении углеродного эквивалента учитывается химический состав сталей, т.к. влияние легирующих элементов на свариваемость стали очень большое. Особенно сильно на свариваемость влияет углерод (С).

Для определения склонности металла к образованию холодных трещин при сварке, применяют следующие формулы расчёта углеродного эквивалента:

Сэкв = С + Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15, % - данная формула принята для расчёта в Европейском стандарте

Сэкв=С+Mn/6+Si/24+Ni/40+Cr/5+Mo/4, % - эта формула для определения углеродного эквивалента стали в стандартах Японии.

Cэкв=C+Mn/20+Ni/15+(Cr+Mo+V)/10, % - такая формула углеродного эквивалента предлагается Британским институтом сварки

Однако, как оказалось на практике, для микролегированных сталей с пониженным содержанием углерода эти уравнения не могут охарактеризовать снижение прочности из-за роста зёрен. Немцем Дюреном была выведена формула углеродного эквивалента микролегированных сталей, которая достаточно точно характеризует их склонность к образованию холодных трещин:

Сэкв=С+Si/25+(Mn+Cu)/16+Cr/20+Ni/20+Mo/40+V/15, %

Значение углеродного эквивалента позволяет определить, к какой группе свариваемости сталей относится та, или иная марка, кроме того, это значение понядобится, чтобы определить температуру предварительного подогрева при сварке металлов. Определяется она по формуле:

где С - общий эквивалент углерода, который можно вычислить следующим образом:

С=Сэкв+Сs,

Сэкв - химический эквивалент углерода, вычисляется по формулам, приведённым выше;

Сs - эквивалент углерода, в зависимости от толщины листа, в мм. Вычисляется по формуле:

Cs=0,005·S*Сэкв.

В итоге, получаем: С=Сэкв*(1+0,005*S)

Кроме углеродного эквивалента для определения и оценки свариваемости сталей существуют несколько параметрических формул, из которых наибольшую популярность получила формула Ито-Бессио:

Рсм=C+Si/30+Mn/20+Cu/20+Ni/60+Cr/20+Mo/15+V/15+5B, %

Pw=Pcм+Н/60+К/(40*104), %

где К - коэффициент интенсивности жёсткости, который Ито и Бессио применяли при расчётах на основании данных, которые они получили при оценке свариваемости сталей с У-образной разделкой кромок.

К=Ко·S,

где Ко - константа, равная 69; S - толщина листа, мм. Исследования, проведённые позже, показали, что константу Ко=69 можно применять для приблизительных определений величины К в случае, когда свариваются листы большой толщины, до 150 мм включительно.

Рсм - коэффициент, характеризующий снижение прочности вследствие структурного преобразования;

Н - количество растворённого водорода в металле, образующего сварной шов, измеряется в мл/100г. В Японских стандартах величина Н=0,64, в Европейских Н=0,93.

Многочисленные измерения показали, что при Рw>0,286, то возникает риск возникновения холодных трещин в сварном соединении.

Если речь идёт об опасности образования горячих трещин в металле сварного шва, то оценить свариваемость стали по этому критерию можно при помощи показателя HCS, вычисляемого по формуле:

HCS=(C*[S+P+Si/25+Ni/100]*1000)/(3Mn+Cr+Mo+V)

Если получившаяся величина HCS>4, то возникает риск образования горячих трещин. Однако, если выполняется сварка высокопрочных сталей большой толщины, то риск возникновения данного дефекта сварного шва возникает уже при показателе HCS>1,6…2.

Исходя из получившейся величины, можно условно разделить стали на 4 группы свариваемости:

Сэкв не более 0,2 - свариваемость стали хорошая;

Сэкв свыше 0,2 и не более 0,35 - свариваемость стали удовлетворительная;

Сэкв свыше 0,35 и не более 0,45 - сталь ограниченно свариваемая;

Сэкв свыше 0,45 - свариваемость стали плохая (трудносвариваемая).

Г.Т…

1.2. Метод проб.

Проба на свариваемость производится для определения способности металлов прочно свариваться. Для этого два отрезка трубы сваривают и из сварного соединения вырезают образцы для испытания на растяжение, загиб и ударную вязкость.

В сертификате указывают марку стали, номер партии и плавки и химический состав по данным завода-изготовителя металла результаты контрольного химического анализа металла, произведенного на заводе-изготовителе труб, результаты механических испытаний (на растяжение, ударную вязкость и твердость), металлографических исследований (на макроструктуру и микроструктуру), технологических проб (на сплющивание и бортование или на раздачу) и гидравлического испытания труб пробным давлением. Кроме указанных исследований и испытаний, трубы могут быть подвергнуты другим видам контроля (рентгенографическим исследованиям, испытаниям на свариваемость и др.), результаты которых также вносятся в сертификат.

К материалам, подвергаемым контролю в сварочном производстве, относятся свариваемый металл, электроды, различные присадочные материалы, флюсы и защитные газы. Контроль материалов сводится к проверке их соответствия требованиям ГОСТов и ТУ. Особо важное значение имеет контроль при изготовлении ответственных конструкций.

Металл в этом случае должен подвергаться специальному лабораторному химическому и металлографическому анализу, механическим испытаниям и пробам на свариваемость. Наряду с этим должны систематически проводиться испытания технологических свойств электродов согласно ГОСТу и выбраковка электродов с такими дефектами, как козырьки, неравномерное, потрескавшееся или влажное покрытие и т.п.

Микроструктура околошовной зоны показывает аустенит с некоторым количеством включений карбидов и рост зерна в зоне перегрева. Образцы из торцовой пробы на свариваемость, исследованные на межкристаллитную коррозию в стандартной среде показали стойкость околошовной зоны, равную стойкости основного металла.

Ремонтопригодность сварных конструкций определяется свариваемостью металла, характеризующей его реакцию на физико-химическое воздействие процесса сварки и включающей пригодность металла к сварке, надежность и экономическую целесообразность сварки. Свариваемость оценивают с помощью ряда качественных и количественных показателей, отражающих как возможность получения сварных соединений с определенными свойствами, так и уровень этих свойств, выраженных в абсолютных или относительных величинах по сравнению с нормативными значениями или по сравнению с основным металлом. Наряду с экспериментальными, широкое применение имеют расчетные методы оценки свариваемости. Одним из главных показателей свариваемости является сопротивляемость замедленному разрушению при сварке (холодные трещины), повторном нагреве и при эксплуатации.

Холодные трещины обусловлены диффузионной способностью водорода, который накапливается преимущественно в местах высокой концентрации напряжений, понижая запас пластичности металла и способствуя возникновению очагов разрушения. Методы количественной оценки сопротивляемости сталей образованию холодных трещин основаны на том, что условия образования холодных трещин при сварке позволяют рассматривать их как один из случаев замедленного разрушения стали под действием остаточных напряжений. Применяемые при оценке склонности сталей к образованию холодных трещин технологические пробы (ТКС, Лихайская, МВТУ, Теккен, ЛПТ-2 и т.д.), имитирующие сварные соединения с жестким закреплением свариваемых элементов, как известно, имеют существенный недостаток — отсутствует количественная оценка критерия, и они не характеризуют технологический запас прочности, в связи с этим они пригодны лишь для сравнительной оценки материалов. В зарубежной практике для экспресс-оценки свариваемости трубных сталей получила распространение методика испытаний "имплант" (метод вставок).

Свариваемость стабилизированных хромоникелевых сталей аустенитного класса при реакции на термический цикл характеризуется отсутствием структурных составляющих, понижающих коррозионную стойкость. По кривой распределения твердости в зоне термического влияния, полученной при исследовании стали Х18Н9Т торцовой пробой на свариваемость, определена твердость, практически равная твердости основного металла.

Проба на сплющивание труб применяется для определения способности металла к деформациям при сплющивании до определенного размера. Отрезок трубы, равный ее наружному диаметру, сплющивают ударами молотка, кувалды или под прессом до пределов, заданных величиной. При сплющивании вплотную в = 0) допускается петля диаметром до 0,25. В сварных трубах шов должен быть расположен по диаметральной плоскости, перпендикулярной к линии действия сил. Признаком того, что образец выдержал пробу, служит отсутствие в нем после сплачивания трещин, надрывов или раскрытия сварного шва. Проба на свариваемость производится для определения способности металлов прочно свариваться. Для этого два отрезка сваривают и из сварного соединения вырезают образцы для испытания на растяжение, загиб и ударную вязкость.

2. Косвенный метод расчета свариваемости

Инженерный программный комплекс “Свариваемость легированных сталей” предназначен для оперативного анализа технологических вариантов сварки типовых стыковых соединений жесткозакрепленных элементов из легированных сталей, а также для подбора значений конструктивно-технологических параметров, обеспечивающих стойкость сварного соединения против образования холодных трещин. Комплекс реализован на основе алгоритма и является плодом многолетней работы коллектива лаборатории «Свариваемость материалов» МГТУ им. Н.Э. Баумана.

В программном комплексе реализовано имитационное моделирование физических процессов, протекающих в металле при сварке, на базе фундаментальных законов термодинамики, металлофизики, механики с использованием статических моделей и концептуальной модели образования холодных трещин, предложенной профессором Э.Л. Макаровым и основанной на учете соотношений действительных и критических значений трех основных факторов:

Структурного – соотношение структурных составляющих, содержание в них углерода, размер аустенитного зерна;

Водородного – концентрации диффузионно-подвижного водорода;

Силового – уровня сварочных напряжений 1-го рода.

Инженерный программный комплекс ”Свариваемость легированных сталей” позволяет определить:

- основные параметры сварочного термического цикла в анализируемых точках околошовной зоны при одно- и многопроходной сварке;

- соотношение структурных составляющих и размер действительного аустенитного зерна околошовной зоны;

- комплекс механических свойств зоны термического влияния шва;

- концентрацию диффузионного водорода в околошовной зоне;

- уровень остаточных сварочных напряжений и поперечной усадки шва;

- сопротивляемость стали замедленному разрушению (образованию холодных трещин) в околошовной зоне и шве сварного соединения;

- вероятность и ожидаемое время образования холодных трещин в околошовной зоне и шве;

- стойкость сварных соединений против образования холодных трещин в околошовной зоне и шве;

- необходимое время выдержки сварного изделия после сварки перед проведением контроля на наличие трещин.

3.1. Расчет свариваемости стали 30Г для РДС

Параметры режимов сварки используемые для рассчета:

|

Проход |

Сварочный ток, А |

Напряжение на дуге, В |

Скорость сварки, м/ч |

|

1 |

170 |

26 |

6,5 |

|

2 |

170 |

26 |

6,5 |

|

3-5 |

170 |

26 |

6,5 |

Без предварительного нагрева.

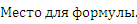

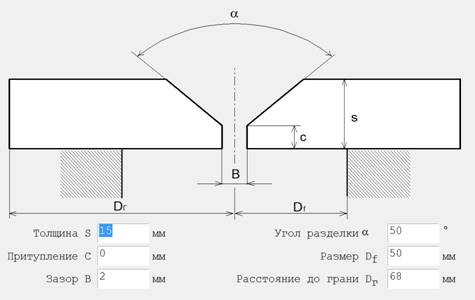

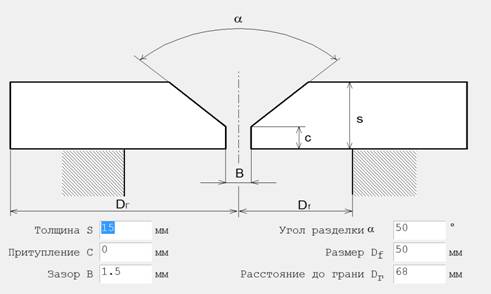

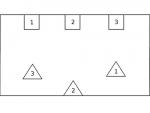

Геометрия:

Сварочные материалы:

Электрод: ОЗС-25 ,он применяется для сварки особо ответственных конструкций из углеродистых и низколегированных сталей, когда к металлу сварных швов предъявляют повышенные требования по пластичности и ударной вязкости. Рекомендуются для сварки конструкций, работающих в условиях пониженных температур. Сварка во всех пространственных положениях, кроме вертикального "сверху-вниз", постоянным током обратной полярности. (ГОСТ Э50А)

dэ=4мм;

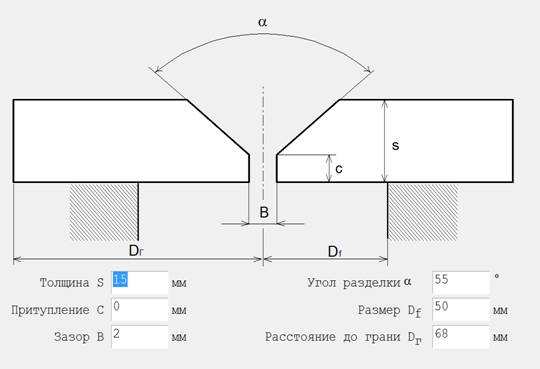

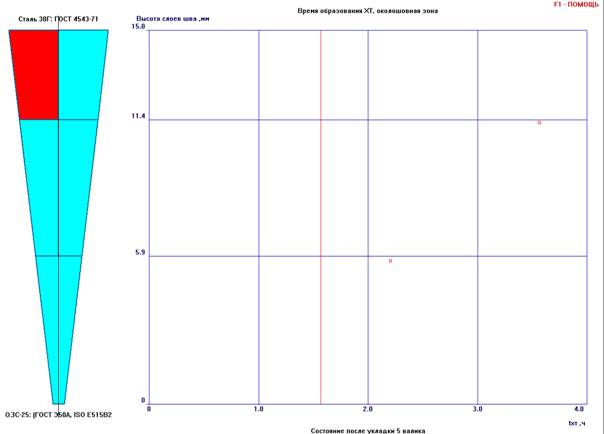

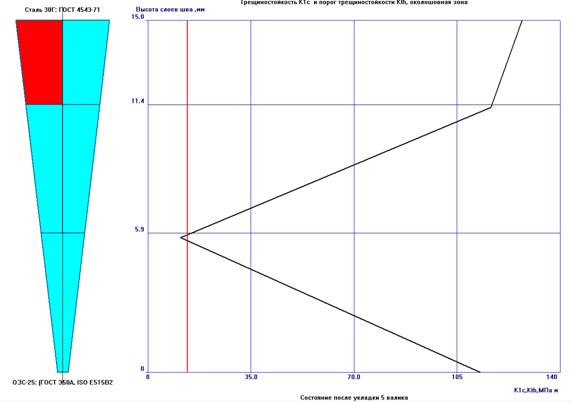

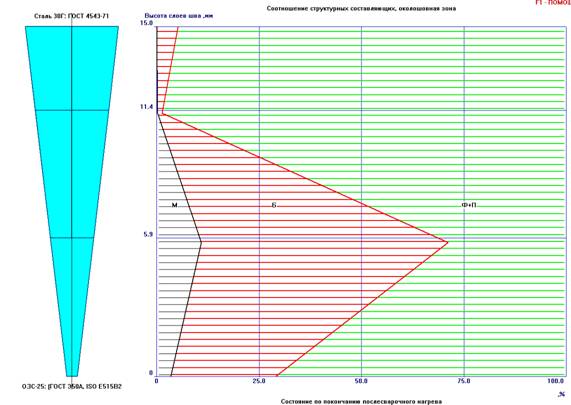

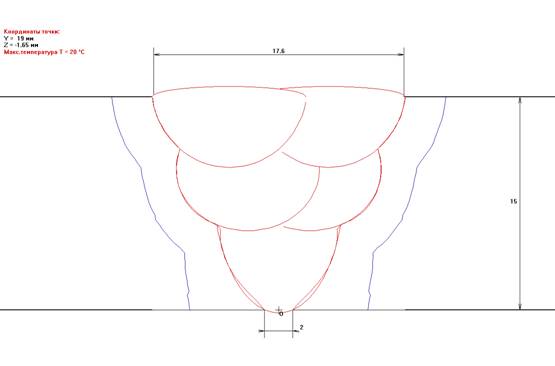

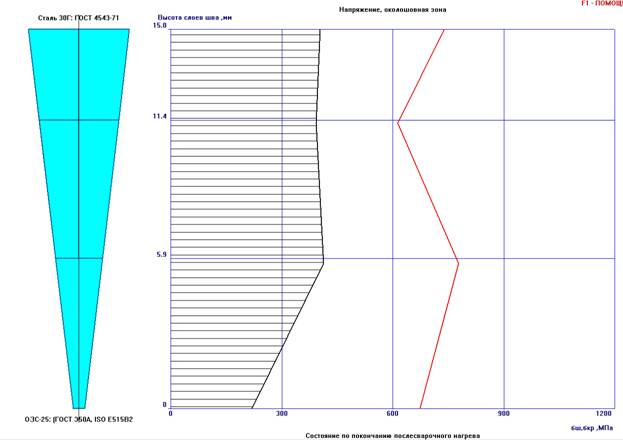

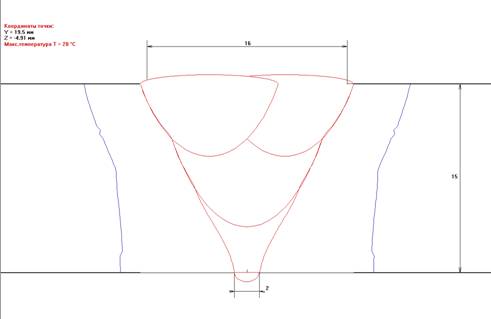

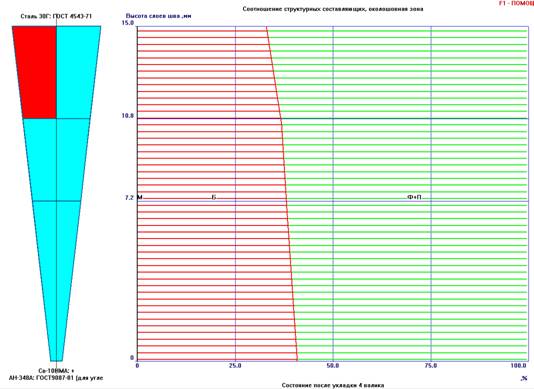

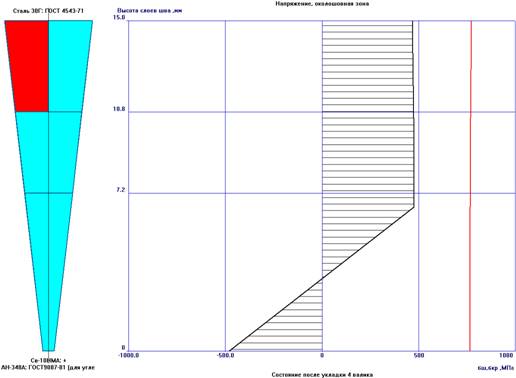

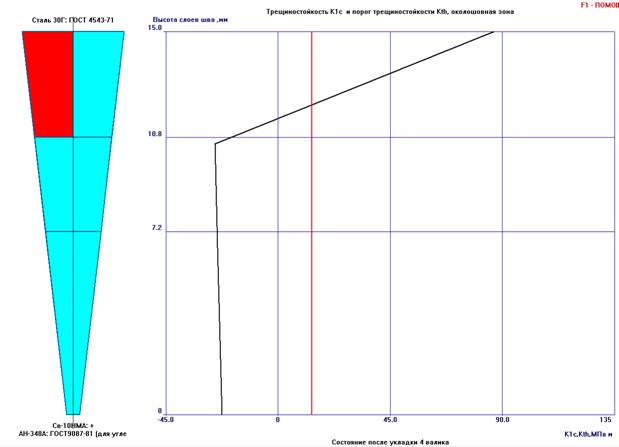

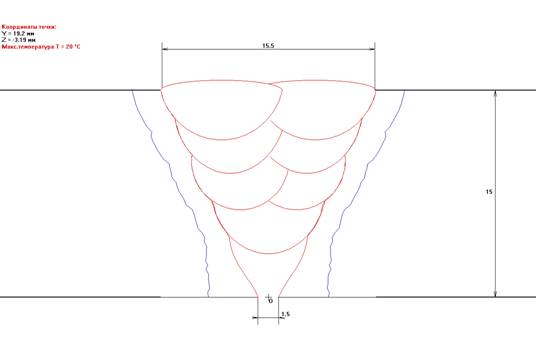

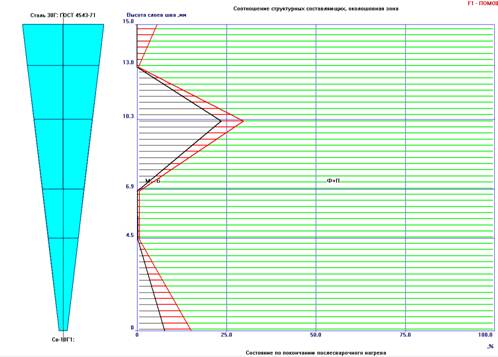

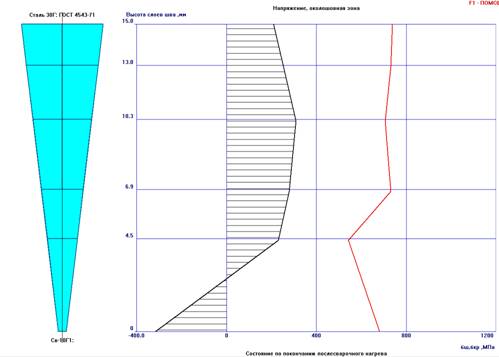

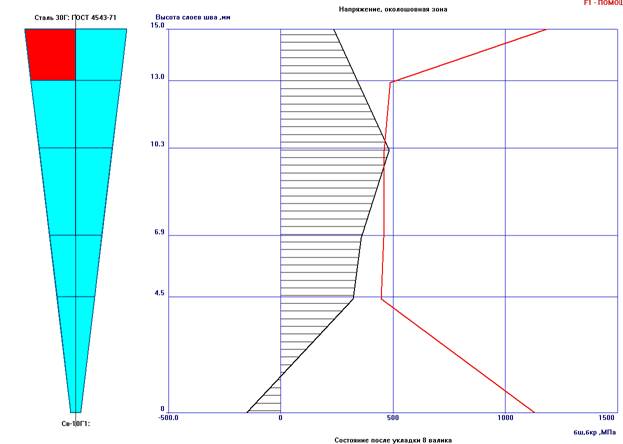

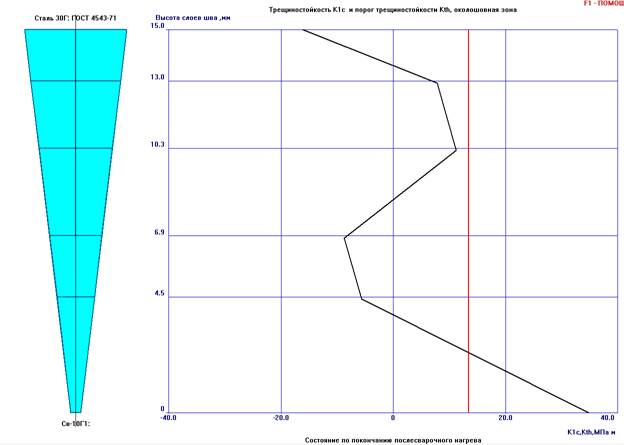

Результаты расчетов на свариваемость стали 30Г приведены в рисунках 1 –6 .

Рис. 3.1. Трещиностойкость без послеварочного нагрева

Рис. 2. Трещиностойкость с послеварочным нагревом

Рис. 3. Структурные составляющие

Рис. 4. Форма проплавления

Рис. 5. Напряжения сварочное и критическое при послесварочном нагреве

Рис. 6. Напряжения сварочное и критическое без послесварочного нагрева.

3.2. Расчет свариваемости для сварки под флюсом

Параметры режимов сварки используемые для рассчета:

|

Проход |

Сварочный ток, А |

Напряжение на дуге, В |

Скорость сварки, м/ч |

|

1 |

600 |

38 |

25 |

|

2 |

600 |

38 |

25 |

|

3-4 |

600 |

38 |

25 |

Без предварительного нагрева.

Геометрия:

Сварочные материалы:

Сварочная проволока: Св-10НМА. Сварочная проволока марки св используется для производства высококачественных сварочных работ в среде защитных газов при условии применения токов до 500А. В качестве защитных газов могут использоваться аргон, либо углекислый газ. Работа производится в отношении различных материалов и конструкций посредством плавления проволоки, не без участия приволоки. (ГОСТ 2246-70).

Сварочная проволока предоставляет возможность получать отличные качественные и долговечные соединения металлов.)

Флюс: АН-348А (ГОСТ 9087-81 (для углеродистых сталей)).

Результаты расчетов на свариваемость стали 35 приведены в рисунках 7– 10.

Рис. 7. Форма проплавления

Рис. 8. Структурные составляющие

Рис. 9. Напряжения сварочное и критическое.

Рис. 10. Трещиностойкость

3.3. Расчет свариваемости для сварки в среде защитных газов (CO2)

Параметры режимов сварки используемые для рассчета:

|

Проход |

Сварочный ток, А |

Напряжение на дуге, В |

Скорость сварки, м/ч |

|

1 |

214 |

30 |

23 |

|

2 |

214 |

30 |

23 |

|

3-8 |

314 |

30 |

23 |

Предварительный подогрев металла на 100Со, для улучшения качества шва.

Геометрия:

Сварочные материалы:

Сварочная проволока: Св-10Г1 .Сварочная проволока марки св используется для производства высококачественных сварочных работ в среде защитных газов при условии применения токов до 500А. В качестве защитных газов могут использоваться аргон, либо углекислый газ. Работа производится в отношении различных материалов и конструкций посредством плавления проволоки, не без участия приволоки. (ГОСТ 2246-70).

Сварочная проволока предоставляет возможность получать отличные качественные и долговечные соединения металлов.).

dэ=1.2мм.

Результаты расчетов на свариваемость стали 30Г приведены в рисунках 11 – 15.

Рис. 11. Форма проплавления

Рис. 12. Структурные составляющие

Рис. 13. Напряжение сварочное и критическое при послеварочном нагреве

Рис. 14. Напряжение сварочное и критическое без предварительного подогрева

Рис. 15. Трещиностойкость

3.4. Вывод

Рассмотрев три расчета на свариваемость стали 30Г,работающей в одинаковых условиях после каждого способа сварки. Можно сделать вывод, что наилучший способ сварки для данной стали ,является сварка в среде защитных газов(СО2)с послесварочным нагревом 400 0C в течении 2 часов.При этой сварке мы получаем наилучшую структуру металла шва, сварочное напряжение, и наименьшую вероятность образования трещин.

Заключение

В данном курсовом проекте был рассмотрен косвенный метод оценки свариваемости металла через программу “Свариваемость легированных сталей”. А так же сделан вывод, что для стали 30Г наиболее лучшим способом сварки является сварка в среде защитных газов (СО2).

Список литературы, использованной при выполнении

курсового проекта

1. Теория сварочных процессов: Учебник для вузов по специальности «Оборудование и технология сварочного производства» / В.Н. Волченко, В.М. Ямпольский, В.А. Винокуров и др.; Под редакцией В.В. Фролова. М.: Высшая школа, 1988. 559с.

2. Сварка в машиностроении: Справочник. В 4-х томах. / Редкол.: Г.А. Николаев (пред.) и др. М: Машиностроение, 1978-79.

3. Марочник сталей и сплавов / /В.Г. Сорокин, А.В. Волосникова, С.А. Вяткин и др.; Под общей редакцией Б.Г. Сорокина. М.: Машиностроение, 1989. 640 с.

(zip - application/zip)

(zip - application/zip)