ГАПОУ

"СИИТТ"

03.03.2016

Тема:

Самостоятельные работы по МДК 01.02

Выполнил: Студент 3 курса

гр.№3 «ТО» Рудь Андрей

Проверил: Бойцун В.М

Средствадляпротивокоррозионнойобработкикузова (маркиитехнологиинанесения)

Сейчас многие автолюбители убеждены, что современные авто и тем паче машины зарубежного производства не нуждаются в дополнительной противокоррозионной защите. Но это не совершенно правильно — такая защита нужна. В особенности при эксплуатации в неблагоприятных критериях русского климата.

Людям кажется, что автоконцерн уже решил все вопросы, проведя оцинковку кузова, нанеся катафорезный грунт. Но опыт эксплуатации, как молвят спецы, однозначен — и грунт выручает не всегда, и оцинковку нельзя считать панацеей от всех бед.

Специалисты компании Dinol разъясняют: обычно, в наше время толщина цинкового покрытия на новых автомобилях не превосходит 6-9 мкм. Испытания, имитирующие городскую природную среду, демонстрируют, что на железной пластинке с гальваническим покрытием таковой толщины 1-ые признаки коррозии появляются уже через 9-12 месяцев. Причина этого — микропоры в покрытии, через которые атмосферная влага просачивается в металл.

Естественно, можно было бы сделать толщину цинкового слоя больше, но это увеличивает,

во-1-х, цена автомобиля, во-2-х, его вес, что с теперешним глобальным трендом даун-сайзинга полностью неприемлемо: 6-9 мкм сейчас времени это лучший компромисс, позволяющий автоконцернам декларировать на рынке конкурентоспособную заводскую гарантию от сквозной коррозии в районе 5-8 лет. Но не стоит мыслить, что хотя бы на этот срок кузов автомобилянакрепко защищен от коррозионных процессов. Совершенно нет. Кузов автомобиля в особенности в нижней части повсевременно испытывает на для себя неблагоприятное воздействие летящей с дороги грязищи, песка, противогололедных реагентов, маленького гравия и т. д. В конечном итоге повреждения от микроразмерных до достаточно солидный — неминуемы. А это уже суровый удар по настолько узкому гальваническому слою. Результаты исследовательских работ шведского Института коррозии не внушают оптимизма собственной беспристрастностью — уже в течение первых 3 лет использования на всех без исключения автомобилях начинаются коррозионные процессы. При всем этом, что самое досадное — автоконцерны так хитро прописывают гарантийные условия, что предъявить им претензию в отношении заблаговременно появившихся очагов ржавчины фактически нереально. Точнее предъявить то ее вы вправе, но вот довольной она будет навряд ли. Потому имеет прямой смысл поразмыслить о дополнительной равновесной защите автомобиля, благо недочета в проф средствах ее обеспечивающих сейчас нет.

Waxoyl Professional 120-4 предназначен для защиты укрытых полостей от коррозии и сохранения внутренних деталей нового автомобиля в течение всего периода эксплуатации. Он просачивается в недоступные полости благодаря тому, что при мелкодисперсном нанесении средством спец оборудования доводится до смеси легкого тумана. Броско то, что схожая разработка нанесения исключает сверление дополнительных отверстий.

Действие продукта основано на межмолекулярном контакте компонент состава с металлом, вследствие чего исключается возникновение ржавчины, а уже начавшиеся коррозионные процессы приостанавливаются.

Waxoyl Professional 120-4 обладает усовершенствованными влаговытесняющими качествами, потому его можно наносить даже на мокроватые поверхности. Он сохраняет свою упругость при низких температурах и не стекает при больших. К тому же благодаря тому, что Waxoyl Professional 120-4 фактически бесцветен, он не оставляет запятанных следов и подтеков на поверхности.

Для контроля свойства обработки средством УФ-лампы может быть применен УФ- индикатор, входящий в состав продукта. Hardwax — состав на восковой базе защищает от коррозии днище автомобиля в течение достаточно долгого срока. Входящий в его композицию битум присваивает механическую крепкость. Характеризуется простотой в использовании, быстротой нанесения, эластичностью пленки.

Продукция под торговыми марками Noxudol и Mercasol шведской компании Auson АВ включает противокоррозионные материалы для защиты внешних и внутренних поверхностей, также укрытых полостей (ML-метод) кузова автомобиля. Не считая того, в ассортимент входят антигравийные материалы, усиленные армированные составы для колесных арок (так именуемые «жидкие подкрылки»), цинковые грунты, средства и материалы для послеремонт- ного восстановления противокоррозионной защиты автомобилей, консервационные составы, средства для ухода за автомобилем, средства для защиты ЛКП.

Для внешней обработки (днища и колесных арок) предлагаются Noxudol 900, 900 Bronze, Noxudol 300, 300 Bronze. Для укрытых полостей — Noxudol 750, 710, Noxudol 700. Noxudol 900 — материал, имеющий темный цвет, на базе битума и растворителя. В его состав заходит пакет присадок для улучшения адгезии, механических параметров, ингибиторы коррозии и т. д. Это самый обычный материал в ряду материалов Noxudol. Noxudol 900 Bronze материал коричнево-бронзового цвета за счет прибавления дюралевой пудры, улучшающей механические характеристики продукта и создающей гальваническую составляющую защиты.

Noxudol 300 — продукт ведущих технологий, без содержания летучих органических растворителей. Посреди его преимуществ нужно выделить уменьшенный расход, более доброкачественную и долговременную защиту. Noxudol Autoplaston (водянистые подкрылки) — имеет битумную базу, армированную резиной и стекловолокном, что увеличивает механические, противоабразивные свойства. Как понятно из наименования сфера его внедрения — защита колесных арок заместо пластмассовых локеров. При этом за счет того, что он полностью покрывает обрабатываемую поверхность коэффициент эффективности существенно выше, чем у подкрылков. Может наноситься кистью либо шпателем.

Noxudol 750 — полупрозрачный материал желтого цвета, на базе тонких масел и растворителя, имеющий в собственном составе ингибиторы коррозии. Обладает высочайшей проникающей способностью и долгим периодом высыхания. У Noxudol 710 более высочайшая проникающая способность, прозрачность, наименее выраженный запах.

В арсенале компании Dinol — одной из наистарейших в данном секторе — более 40 наименований продукции, отличающихся не только лишь наименованиями, да и своими уникальными чертами. На выбор предлагаются разные способы обработки — TufF-Kote Dinol, Dinitrol и Dini, дифференцирован ценовой подход. В нашей стране более известен, конечно, Dinitrol.Линейка противокоррозионных материалов Dinitrol включает три главные группы компонент — ингибиторы, пленкообразователи и особые хим вещества. 1-ые замедляют коррозию хим методом — молекулы ингибитора, владеющие потрясающей адгезией, покрыв поверхность металла, сформировывают водонепроницаемую пленку. 2-ые отвечают за создание механического барьера на поверхности металла — масляной, восковой либо жесткой пленки (по нарастающей: от обладающей малой механической прочностью до наибольшей). Ну и последние, находясь конкретно на поверхностном слое, также делают защитную функцию, к примеру, интенсивно вытесняя воду.

На обработку укрытых полостей в линейке Dinitrol нацелено более 10 составов (Dinitrol 3850, Dinitrol 1000, Dinitrol 3642W, Dinitrol 470, Dinitrol 472, Dinitrol 473), из которых наибольшее распространение в Рф получил Dinitrol ML, так как он прекрасно подходит для старых авто. Dinitrol ML — это противокоррозионная жидкость на восковой базе с высочайшей проникающей способностью. Она содержит особые пленкообразующие составляющие, растворители и ингибиторы способные выполнить долговременную и эффективную защиту от начавшегося процесса ржавления.

В не так давно показавшихся продуктах Dinitrol 3641A, Dinitrol 3654-1, Dinitrol 3650 смешивается нужная проникающая способность и высочайшее содержание сухого остатка. Они очень экологичны и гарантируют меньшее вредное воздействие на работающего с ними мастера и окружающую среду.

Составы Dinitrol предполагающие обработку днища (Dinitrol 4941, Dinitrol 4942, Dinitrol 478) создают крепкую, но эластичную воскообразную пленку, которая очень устойчива к абразивному воздействию песка и гравия. Уровень ее тиксотроп- ности так высок, что она не допускает проникания электролита к металлу даже в случае повреждения поверхности.

Достаточно увлекателен Dinitrol 4942 RAL 7000 «Titan». Его разработкой занимались в компании достаточно длительно. В его базе не только лишь восковые составляющие (как в упомянутых выше составах), да и 20 % диспергированного алюминия. Схожая композиция значительно прирастила как устойчивость к абразивному износу, так и противокоррозионную стойкость.

Русские средства противокоррозийной защиты для автомобилей

Русские производители предлагают несколько действенных препаратов для противокоррозионной обработки автомобилей.

«СУПРА-ЩИТ» реализует хим и химическую защиту от коррозии, изготовленную на базе маслорастворимых комбинированных ингибиторов коррозии, включающих хемосорбционные ПАВ анодного и катодного деяния и быстродействующие водовытесняющие составляющие, уретан-алкидного лака, восков и органических растворителей и мотивированных добавок. Данная композиция по утверждению разработчиков обеспечивает высокоэффективную защиту. При этом защиту для всего кузова, включая лакокрасочное покрытие. Имея неплохую проникающую способность, состав просачивается в поры ЛКП, сварные швы, микротрещины, для вытеснения оттуда накопившихся солей и воды.

«СУПРА-ЩИТ» стопроцентно пропитывает участок кузова, в том числе пластовую ржавчину, лишая ее способности развития. Тем делается консервация не только лишь заржавевших, да и неповрежденных поверхностей. Любопытно то, что при нанесении в два слоя на днище и колесные арки любые механические повреждения затягиваются по контуру оголившегося участка металла.

Принципиальное свойство — сопоставимость «СУПРА-ЩИТ» с хоть какими примененными до этого составами и способность растворять отслоившиеся края мастик, создавая достаточную адгезию. Очередное преимущество «СУПРА-ЩИТ» состоит в простоте нанесения и минимизации появления ошибок/изъянов. В отличие от большинства средств, при обработке которыми нужна кропотливая подготовительная мойка и сушка (при этом гарантировать полного высыхания нереально в любом случае), данный состав вообщем не нуждается в сушке. Довольно только легкой поверхностной мойки. В итоге — на процесс обработки уходит от силы 3 часа.

Мастика «НОВА Реал» — отлично защищает сложные внутренние полости благодаря высочайшим проникающим свойствам. В ее состав заходит суспензия частиц жестких алканов, измененных ингибиторами коррозии, в уайт-спирите. Она создана для защиты внутренних полостей, владея высочайшей тик- сотропностью, пропитывающей и влаговытесняющей способностью. Ее можно наносить при температуре выше +5°С, контролируя качество покрытия УФ-индикацией.

«НОВА Флай» также нацелена на внутренние поверхности, приемущественно недоступные сечения автомобилей, эксплуатируемых довольно длительное время, в том числе имеющих значительную площадь коррозионных повреждений. Она обладает высочайшей проникающей, пропитывающей и модифицирующей возможностью. Летучие ингибиторы способны обеспечивать защитное действие мастики в парогазовой фазе.

«НОВА БиЦинк МЛ» — инноваторская мастика, представляющая собой одноупаковочную смесь особых компонент на базе нефтепродуктов и уайт-спирита. В ней содержится три соединения цинка: армирующая составляющая (для увеличения стойкости к механическому воздействию); ингибитор коррозии 3-го поколения (для предотвращения процесса образования ржавчины); стабилизатор ржавчины (для преобразования оксидов железа в постоянные соединения, препятствующие развитию коррозионных процессов).

«НОВА Гриф» — продукт для днища легковых и грузовых автомобилей, автобусов, тракторов, строй и сельскохозяйственных машин. В него заходит суспензия частиц битуминозных алканов, измененных ингибиторами коррозии, в уайт-спирите. Посреди особенных параметров состава имеет смысл выделить толерантность к потолочным поверхностям, завышенная однородность, возможность нанесения от +5°С, надежность.

«НОВА Голд» — очередной инноваторский продукт с металлизированным наполнителем. Введенный наполнитель значительно увеличивает водоустойчивость пленки, также понижает внутренние напряжения покрытия в процессе использования. В совокупы это приводит к росту эффективности антикоррозионной защиты днища.

Мастики МАК-4 и МАК-5 — новинки русского рынка. 1-ая из их создана для сокращения коррозии на открытых железных поверхностях. Для ее изготовления употребляется натуральная нефтяная база. В ее состав входят современные составляющие обеспечивающие, как говорят производители, гигиенические характеристики и отсутствие аромата после высыхания.

МАК-5 — представляет собой продукт барьерного деяния и является следствием развития блендинга мастики МАК-4. Из-за этого она характеризуется хорошими пластичными качествами в широком спектре и высочайшей стойкостью к окислительному старению в критериях эксплуатации. Она содержит гидрофобизирующий поверхностно-активный ингибитор коррозии и железные наполнители высочайшей удельной поверхности, также имеющие защитное действие.

Схемаклассификацииуборочно-моечногооборудования

Необходимость механизации производственных процессов ТО и TP автомобилей. Задачи, которые позволяет решить механизации производственных процессов ТО и TP автомобилей.

Рост количества подвижного состава автотранспорта, увеличение выпуска автомобилей с дизельными и газовыми двигателями, усложнение конструкции подвижного состава, систем безопасности, курсовой устойчивости, старение парка автомобилей и жесткие экологические требования требуют коренного улучшения выполнения ТО и ТР автомобилей.

Механизация производственных процессов позволяет решить следующие задачи:

Сократить время выполнения операции;

Сократить численность ремонтных рабочих;

Повысить качество работ;

Повысить комфортность условий труда;

Уменьшить текучесть кадров;

Сократить объём тяжелых ручных и вредных работ.

Понятие о механизации и автоматизации процессов ТО и TP автомобилей. Уровень механизации и степень механизации производственных процессов. Определение, порядок расчета.

Механизация – частичная или полная замена ручного труда машинным с сохранением непосредственного участия человека в управлении процессом.

Автоматизация – частичное или полное освобождение человека от участия в оперативном управлении технологическим процессом.

Уровень механизации производственных процессов определяет долю механизированного труда в общих трудозатратах.

, где Тм – трудоёмкость механизированных операций, То – общая трудоёмкость.

Степень механизации производственных процессов определяет замещение рабочих функций человека реально применяемым оборудованием, в сравнении с полностью автоматизированными технологическими процессами. Количество замещаемых оборудованием рабочих функций человека определяется звенностью оборудования.

, где М = z1M1 + Z2M2 + ZnMn, z - звенность применяемого оборудования ( 0 – ручной инструмент, 1 – машины ручного действия, 2 – механизмы с электро- пневмоприводом, 4 – полностью автоматизированное оборудование), М – количество механизированных операций, n – количество всех операций процесса.

Положения, которые необходимо учитывать в АТП при определении оптимального уровня механизации.

Возможный экономический эффект по участкам при изменении уровня механизации до оптимального значения;

Удельный вес данного вида работ в общей трудоёмкости. Чем больше вес, тем выше эффективность;

Удельный вес необходимых капиталовложений в технологическое оборудование по цехам и участкам, а так же разрыв между фактическим и оптимальным уровнем механизации. Больше разрыв – больше доход;

Чем выше достигнут уровень, тем меньше относительной эффективности даёт дальнейшая механизация;

Эффективность механизации увеличивается при укрупнении участка, что объясняется специализацией работы;

При определении очерёдности механизации предпочтение должно отдаваться участкам, цехам, рабочим местам с вредными условиями рабочего труда.

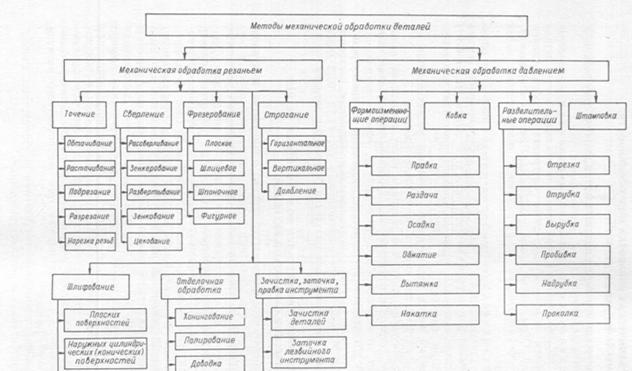

Классификациятехнологическогооборудования.

Под технологическим оборудованием принято понимать совокупность приборов, приспособлений, инструментов и оснастки используемых при ТО и ТР автомобилей.

Различают 3 группы технологического оборудования:

Оборудование общетехнологического назначения. Применяется в различных областях экономики.

Гаражное оборудование. Используется при ТО и ТР автомобилей.

Не стандартизированное оборудование.

По функциональному назначению гаражное оборудование подразделяется:

Уборочно-моечное;

Подъемно-осмотровое;

Подъемно-транспортное;

Смазочно-заправочное;

Контрольно-диагностическое;

Оборудование и инструмент для разборочно-сборочных работ;

Шиномонтажное и шиноремонтное.

Характеристика, состав и технология уборочно-моечных работ. Порядок дезинфекции автомобилей.

Для сохранения лакокрасочного покрытия автомобиля и обеспечения качественного осмотра при выполнения работ ТО и ТР производятся уборочно-моечные работы, состоящие из:

Уборка. Удаление грязи и пыли с кузова и салона автомобиля производственными пылесосами;

Мойка. Осуществляется прохладной или тёплой водой;

Сушка;

Периодическая полировка;

Дезинфекция. Кузова автомобилей специального назначения (санитарные, перевозящие продукты) периодически подвергают дезинфекции. Дезинфекция внутренних поверхностей кузова проводится раствором хлорной извести раз в неделю.

Основные факторы, определяющие качество мойки автомобиля и расход воды.

Давление и напор струи воды;

Диаметр распыляющего аппарата (форсунка, моечный пистолет);

Угол наклона струи к обмываемой поверхности;

Применение поверхностноактивных веществ (автошампуни).

Расход воды:

, где F – площадь выходного сечения сопла; V – скорость истечения жидкости из сопла; d – диаметр выходного сечения сопла; – коэффициент истечения; h – напор воды.

Уменьшая диаметр сопла и увеличивая напор воды при сохранении постоянного расхода можно получить струю обладающую большей кинетической энергией, следовательно, большей эффективностью.

Для повышения качества мойки и уменьшения расхода воды используют специальные моющие средства. Ещё большой эффект даёт уменьшение сечения сопла.

Классификация оборудования для уборочно-моечных работ.

По способу выполнения:

Ручная;

Механизированная;

Комбинированная.

Ручная мойка производится струей воды, низкого и высокого давления с помощью моечного пистолета.

Механизированная мойка - осуществляется с помощью специальных установок, которые классифицируются по следующим признакам:

Конструкция рабочего органа. Струйные, щеточные и струйно-щеточные.

Относительному перемещению автомобиля и рабочих органов. Проездные и подвижные установки.

Условию применения. Стационарные и передвижные.

Оборудование поста ручной мойки автомобилей.

Для малых АТП ручная мойка, при всех её недостатках, экономически оправдана. На посту ручной мойки применяют:

Широкие канавы с колейным мостом;

Эстакады;

Подъемники;

Площадки и канавы. Пол водонепроницаемый с уклоном в 2-3% в сторону трапа для сточной воды.

Системы водопроводных труб;

Шланги с моечными пистолетами;

Насосные станции.

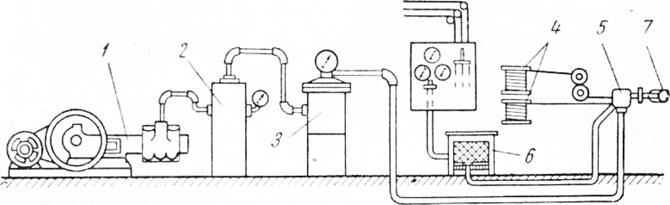

Аппараты высокого давления. Назначение, характеристика, отличительные особенности, причины выхода из строя.

Для мойки автомобилей используются аппараты высокого давления, с рабочим давлением 10-15 МПа, расходом воды до 400 (600) литров в час. Используя дополнительные приспособления, аппараты высокого давления позволяют проводить пескоструйную и санитарную обработку.

Струя воды с давлением более 15 МПа разрушительна для лакокрасочных покрытий, а с давлением более 20 МПа отчищает поверхность от ржавчины.

Классификация аппаратов высокого давления:

Бытовые (детали из пластмассы, ресурс 120-150 часов, длительная работа запрещена);

Полупрофессиональные (металлические детали, ресурс в несколько раз больше);

Профессиональные (поршни из износостойких материалов, ресурс несколько тысяч часов);

Промышленные (для непрерывного обслуживания большого количества автомобилей, ресурс несколько десятков тысяч часов).

Основной неисправностью аппаратов высокого давления является падение производительности насоса и связанного с этим уменьшение рабочего давления, является вследствие утечек/потерь жидкости через изношенные сальники плунжеров насоса, износа перепускного клапана и плунжерного насоса.

Причинами выхода из строя является низкое качество жидкости, проявляющееся в большом содержании механических примесей и высокой жесткости жидкости.

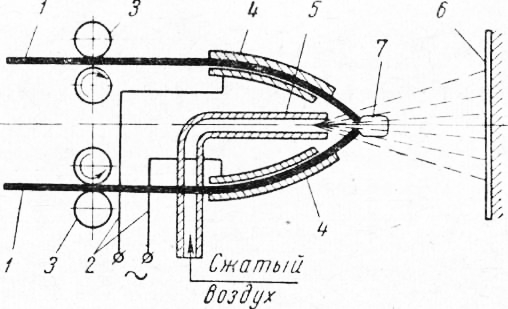

Струйная установка для мойки автомобилей. Назначение, характеристика, достоинства и недостатки.

В струйной моечной установке в качестве рабочего органа используются форсунки, установленные в подвижных или не подвижных коллекторах, на которые подается моечный раствор. Установка состоит из 4-ех механизмов, установленных попарно с обеих сторон моечного поста. При въезде на пост находится рамка предварительного смачивания, при выезде – рамка ополаскивания. Автомобиль перемещается своим ходом или на конвейере. Существуют также струйные моечные установки с подвижным порталом для мойки автомобиля снизу.

Струйные моечные установки применяют для мойки автомобилей со сложной конфигурацией. Этот тип моечных установок отличается универсальностью, простотой конфигурации, малой металлоемкостью, компактностью.

Преимуществами струйной моечной установки являются:

Отсутствие механического воздействия;

Струи воды очищают все наружные поверхности автомобиля.

Недостатки:

Большой расход воды;

Низкое качество мойки;

Не обеспечивается мойка внутренних поверхностей кузова.

Щеточные моечные установки. Назначение, характеристика, конструктивное исполнение, достоинства и недостатки.

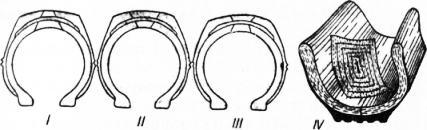

Рабочим органом щеточной моечной установки являются цилиндрические вращающиеся щетки. Механическое воздействие на грязные поверхности повышает качество и производительность мойки, снижает расход воды и моющих средств. Применяют для легковых автомобилей, автобусов и автофургонов. Активная механическая часть этих установок состоит из вертикально (2-8) и горизонтально (1-2) расположенных цилиндрических щеток, снабженных индивидуальными приводами. Для смачивания и ополаскивания кузова устанавливают П и Г образные рамки с форсунками.

Вертикальные щетки бывают:

На жесткой подвеске (моют бока автомобиля);

Качающиеся боковые (нижняя часть кузова остается непромытой);

Шарнирные («обволакивают» поверхность автомобиля).

Щеточные моечные установки делятся на:

Передвижные. Представляют собой П-образную арку, перемещающуюся по рельсовому пути, уложенному на моечном посту. Состоит из 2-ух вертикальных и 1-ой горизонтальной щеток и устройства для обдува воздухом. Время мойки 5-6 минут. Применяются на небольших СТО;

Стационарные.

Преимущества:

Значительная экономия воды по сравнению со струйной установкой;

Большая производительность.

Недостатки

Недостаточное качество мойки;

Ограничения по габаритам автомобилей.

Струйно-щеточные установки. Назначение, характеристика, достоинства и недостатки.

Струйно-щеточные установки представляют собой комбинированные устройства из щеток и форсунок. Основная нагрузка по удалению загрязнения приходится на струйный аппарат, щетки являются дополнением. Используются для мойки легковых, грузовых автомобилей, автобусов, автофургонов. Механизация процесса значительно сокращает время, затрачиваемое на мойку. Рабочие органы совершают колебательные или круговые движения, а ротационные щетки делаются поворотными для более полного охвата обрабатываемой поверхности автомобиля. С этой же целью щетки выполняются спаренными распашными.

Портальные моечные установки. Назначение, составные элементы, характеристика.

Автоматическую портальную мойку выгодно отличают небольшая занимаемая площадь и высокая производительность, около 12 машин в час. Действующими элементами автоматической мойки являются щетки и разнообразные арки.

Арка высокого давления оснащена сдвоенным блоком подвижных сопел, обеспечивает очистку кузова автомобиля. Полной очистке способствуют аналогичные боковые блоки.

Арка пенной мойки, путем глубокого воздействия очистителя в виде пены, повышает общую эффективность очистки. Несколько совместно действующих щеток очищают переднюю и заднюю части автомобиля. Необходимый уровень прижима щеток и согласование их движения с контурами автомобиля обеспечивается постоянным электронным контролем.

Арка для нанесения воска позволяет наносить как обыкновенный воск, так и воск с отливом (голубым, перламутровым и др.). Особая функция нагрева воска обеспечивает, так называемое, «горячее вощение».

Арка ополаскивания может иметь несколько дополнительных элементов. Мойщик шасси позволяет эффективно удалять грязь из труднодоступных полостей автомобиля. При этом повышается антикоррозийная стойкость днища и увеличивается срок службы элементов подвески. Блок мойки колес бережно очищает колеса и колесные диски любого типа.

Арка сушки состоит из двух вертикальных и горизонтального блока. Мощные вентиляторы, попеременно приближаясь и удаляясь, отслеживают контур кузова, создавая оптимальную аэродинамику воздушных потоков.

Пути совершенствования конструкции моечных установок.

Создание установок со сложной кинематикой движения щеток с автоматическим изменением направления вращения щеток и регулируемым усилием их прижатия;

Применение шарнирных боковых щеток;

Увеличение напора моечных средств;

Использование различных моющих средств и подогрева моющего раствора;

Выбор оптимальной работы органов установки;

Создание уборочно-моечных комплексов по модульным принципам построения;

Обеспечение оптимального расстояния от форсунки до поверхности;

Применение форсунок с переменным диаметром;

Автоматическое регулирование скорости перемещения автомобиля по мойке в зависимости от степени его загрязненности.

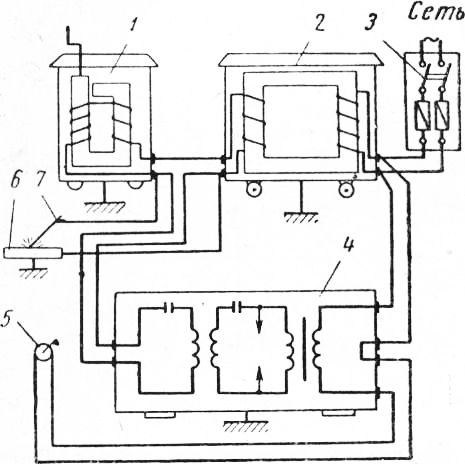

Ультразвуковые и вибромоечные мойки. Назначение, характеристика.

Ультразвуковые мойки используют эффект кавитации жидкости. Кавитация – процесс образования в жидкости пузырьков с последующим схлопыванием. При схлопывании пузырьков происходит местный гидроудар, чем сильнее ударное воздействие пузырьков, тем лучше отмываются загрязненные поверхности деталей. Сила кавитации зависит от скорости нарастания, амплитуды давления (частота и мощность излучателя), температуры жидкости. Процесс мойки сопровождается характерным звуком (потрескивание). Ультразвуковая мойка почти единственный эффективный метод мойки деталей имеющих полости, отверстия, углы.

Преимущества:

Качественная очистка деталей сложных форм;

Низкий расход энергии;

Низкий расход моющих средств;

Высокая скорость очистки.

Мойка вибромоечным оборудованием выполняется за счет вибрации деталей, высокой температуры моющей жидкости и применения пара.

Подъемно-осмотровое оборудование. Назначение, составные элементы, характеристика. Меры безопасности при выполнении работ на подъемно-осмотровом оборудовании.

К осмотровому и подъемно-осмотровому относится оборудование, обеспечивающее удобный доступ к агрегатам, механизмам и деталям, расположенным снизу и сбоку автомобиля при его ТО и ТР. Работы по ТО и ТР, выполняемые снизу автомобиля, могут производиться с полным или частичным вывешиванием или без вывешивания автомобиля. При выполнении ТО1, ТО2 доля работ: снизу 40%, сбоку 15-20%, сверху 40-45%.

Основноеподъемно-осмотровоеоборудование

Осмотровые канавы;

Подъемники;

Эстакады;

Домкраты;

Опрокидыватели.

Осмотровые канавы. Назначение, классификация, технические характеристики, мероприятия, которые необходимо выполнять при устройстве осмотровых канав для обеспечения техники безопасности.

Осмотровые канавы являются наиболее распространенными универсальными устройствами, обеспечивающими одновременное выполнение работ со всех сторон.

Классифицируются:

По способу заезда на канаву и съезда с нее. Тупиковые, проездные;

По ширине. Узкие, широкие;

По устройству. Межколейные, боковые, с колейным мостом, траншейные, изолированные.

Длина канавы должна быть на 60-80 см больше длины автомобиля. Глубина для легковых автомобилей 1,3-1,5 м., грузовых 1.1-1,2 м., ширина 1,2 м.

Должны иметь ходы с лестницами за пределами рабочей зоны. Для безопасности заезда применяются ребордеры (высота до 150 мм). Со стороны заезда - отбойник. Для фиксации конечного положения автомобиля применяют упоры. В нишах сухих канав устанавливают низковольтные светильники. Канавы должны вентилироваться и обогреваться потоком воздуха с расходом 200 л/ч на каждый метр длины канавы. Для удаления отработавших газов применяют вытяжные устройства. В зависимости от назначения канавы оборудуют подъемниками, воронками для слива масла, оборудование для смазочно-заправочных работ.

Преимущества:

Универсальность;

Возможность одновременного выполнения работ.

Недостатки:

Слабое естественное освещение;

Недостаточная вентиляция;

Неудобство работы с некоторыми агрегатами;

Невозможность быстрой перепланировки.

Эстакады, опрокидыватели. Назначение, характеристики.

Эстакады делятся на металлические, железобетонные и деревянные колейные мосты расположенные выше уровня земли на 0,7-1,4 м с рампами и уклонами 20-25%. Бывают как тупиковые, так и проездные, стационарные и передвижные. Служат в полевых условиях как вспомогательное оборудование, в летнее время используются на АТП и ГСК.

Опрокидыватели предназначены для бокового наклона автомобиля при ТО и ТР. Максимальная грузоподъемность 2 тонны. Максимальный угол наклона 90 град.

Опрокидыватели подразделяют:

По степени подвижности. Стационарные, передвижные

По типу привода. Электромеханические, электрогидравлические, пневматические, ручные.

По типу крепления автомобиля к опрокидывателю. С захватом за диск, с захватом за колесо.

Подъемники. Назначение, классификация. Конструктивные меры безопасности.

Подъемники служат для подъема автомобиля на требуемую для удобства обслуживания высоту. Наиболее распространенными являются электрогидравлические и электромеханические подъемники. Большинство подъемников стационарные, обеспечивающие устойчивость автомобиля и безопасность выполнения работ.

Классификация подъемников:

По принципу действия. Подъем стоек, подъем платформ, параллелограммный тип.

По технологическому положению. Напольные и канавные.

По типу привода рабочих органов. Электрогидравлические, электромеханические, электропневматические, пневмогидравлические и ручные.

По степени подвижности. Стационарные и передвижные.

По количеству стоек (плунжеров). Одностоечные, двухстоечные, четырехстоечные и многостоечные.

Системы безопасности:

Механические страховочные устройства. Каретки снабжены фиксаторами, которые автоматически вводятся в зацепление, когда каретки неподвижны и автоматически разблокируются при подачи команды на подъем или спуск;

Ограничение подъема автомобиля по высоте (концевой выключатель);

Акустическое устройство. Сканирует зону под поднятым автомобилем и прекращает спуск, если обнаруживает препятствие.

Стационарные электрогидравлические подъемники. Схема работы, характеристики. Конструктивные меры безопасности.

Плунжерные или пантографические (ножничные) электрогидравлические подъемники. Занимают минимальную площадь, устанавливаются на поверхности или в углублениях. Могут иметь встроенный домкрат для вывешивания колес. При подъеме автомобиля масло подается из бака насосом через кран и перепускной клапан в нижнюю полость цилиндра и выдавливает плунжер. Высота подъема 1.5-2 м. При опускании автомобиля электродвигатель не работает. От самопроизвольного опускания автомобиля предохраняют фиксаторы, устанавливаемые в стойках подъемников.

Электромеханические подъемники. Схема работы, характеристики. Конструктивные меры безопасности.

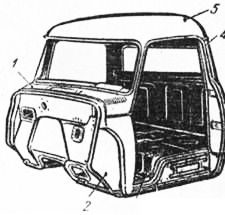

Подъемники устанавливаются без специального фундамента на ровную бетонную поверхность и крепится к полу анкерными болтами. Двухстоечный напольный электромеханический подъемник состоит из двух коробчатых стоек 1 и поперечины 2. В каждой стойке размещен ходовой винт 3 (диаметром 8-12см), по которому перемещается грузоподъемная гайка 4, изготовленная из бронзы или нейлона, и контргайка 5. К гайке прикреплена каретка с шарнирно установленными раздвижными подхватами 6. Ходовой винт приводится во вращение электромотором 8 через редуктор 7, установленными на одной из стоек. Вращение на второй ходовой винт передается с помощью цепной, карданной передачи или системы тросов, установленных внутри поперечины. Обеспечивается автоматическая смазка гайки при каждом подъеме автомобиля.

Гаражные домкраты. Назначение, классификация, характеристики. Порядок расчета грузоподъемности домкрата.

Домкраты предназначены для вывешивания определенной части автомобиля при работе на напольных площадках, необорудованных подъемно-осмотровым оборудованием.

Домкраты классифицируются:

По принципу действия. Механические, гидравлические, пневматические;

По типу привода. Ручные, ножные, электрические, пневматические;

По кинематической схеме передаваемого механизма. Рычажные, штоковые, реечные, винтовые, параллелограммные.

Наиболее распространены гидравлические домкраты. Принцип действия их основан на перекачивании масла через перепускной клапан в силовой цилиндр, поршень которого создает усилие подъема. Они имеют ручной, ножной, пневматический или электрический приводы. Характеризуются большой массой и габаритами. Обладают высокой грузоподъемностью, надежностью и безопасностью.

По кинематической схеме гидравлические домкраты делятся на:

Рычажные;

Штоковые;

Телескопические.

Гидравлические домкраты с рычажной кинематической схемой имеют важное преимущество - минимальную высоту подхвата, что позволяет использовать их практически на всех типах автомобилей.

Грузоподъемность гидравлического домкрата с ручным приводом определяется по формуле:

, где Q - усилие на штоке поршня; P - усилие на рукоятке домкрата, L - расстояние от точки приложения до шарнира; l - от пружины до крепления рукояти; D - диаметр поршня силового цилиндра, d - диаметр плунжера, n - КПД.

Подъемно-транспортное оборудование. Назначение, составные элементы, их характеристика.

Подъемно-транспортное оборудование предназначено для подъема и транспортирования автомобильных агрегатов, автомобилей и других грузов на автомобильных предприятиях.

Классифицируется:

Ручные канатные лебедки. Грузоподъемность 125-500 кг, высота подъема 3 - 25 м, усилие ручное 12кг;

Конвейеры;

Электротельферы, перемещаемые по монорельсам. Грузоподъемность 200-10000кг, высота подъема: 5 - 25 м;

Подвесные кран-балки. Грузоподъемность 1 - 3 т;

Стационарные и передвижные краны;

Электрокары;

Грузовые тележки.

Конвейеры применяют для перемещения автомобиля в АТП при организации ТО поточным методом.

Передвижные краны применяются на небольших АТП. Имеют гидравлический привод подъемной стрелы.

Грузовые тележки могут оснащаться устройствами для снятия-установки агрегатов (двигатель КПП, рессоры).

Конвейеры. Назначение, причины применения, классификация, схема работы.

Конвейеры применяют для перемещения автомобиля в АТП при организации ТО поточным методом. Причины применения конвейеров при организации ТО поточным методом определяются рядом факторов:

Исключается загазованность производственных помещений;

Повышается производительность линии за счет ритмичного перемещения автомобиля с поста на пост;

На постах мойки производительность возрастает за счет минимизации расстояния между автомобилями;

Перемещение автомобилей своим ходом в зоне мойки не обеспечивает высокого качества работ из-за неравномерного движения щеток относительно автомобиля.

Классификация конвейеров:

По принципу действия. Периодического (ТО1, ТО2), непрерывного (ежедневное обслуживание);

По способу передачи движения автомобилю. Толкающие, несущие, тянущие;

По исполнению рабочего тягового органа. Цепные, тросовые, штанговые, ленточные.

Наиболее распространены толкающие одноколейные конвейеры. Толкатели могут передавать усилие автомобилю упираясь в передний, задний мост или заднее колесо.

Смазочно-заправочное оборудование. Назначение классификация, основные виды.

Компрессорные установки. Назначение, состав, классификация, технические характеристики. Рекомендации по выбору компрессора.

Компрессорные установки являются источником сжатого воздуха.

Состоят из:

Компрессора с приводом от электродвигателя, реже от ДВС;

Влагомаслоотделителя;

Перепускного клапана;

Ресивера. Ресивер – резервуар для накопления сжатого воздуха, который позволяет сглаживать пульсации и включаться компрессору периодически

Системы охлаждения

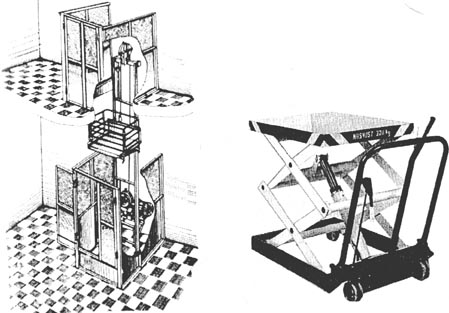

Классификация подъемников

В состав подъемно-транспортного оборудования входят: ручные тележки и электротележки, электротягачи, электро- и автопогрузчики, штабелеры. Применение того или иного оборудования зависит от типа и грузооборота склада.

Грузоподъемные тележки.

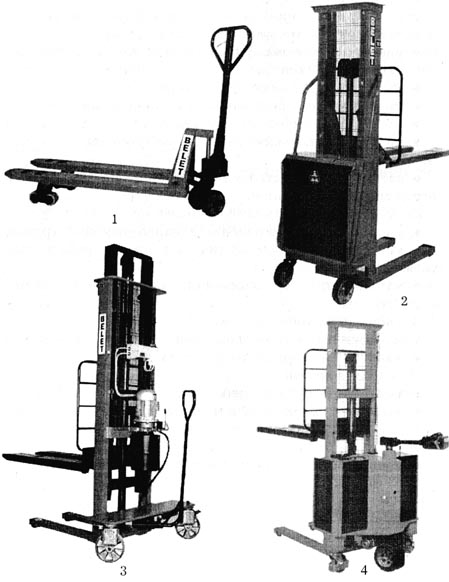

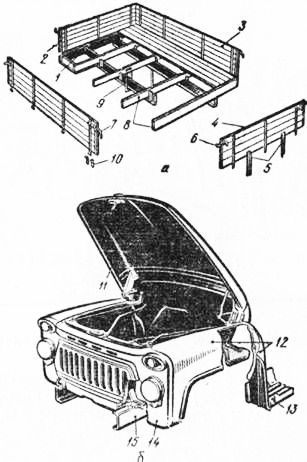

Рис. Тележки грузоподъемные

1 — ручная низкоподъемная вилочная тележка,

2 и 3 — ручные высокоподъемные тележки с электроподъемником груза,

4 и 5 — высоко- и низкоподъемные тележки с электроприводным подъемом и ходом,

6 — ручная крановая тележка с гидроприводом

Гидравлические тележки — наиболее универсальный вид погрузочно-разгрузочной техники. Используют их в торговых залах и подсобных помещениях магазинов, на всех крупных складах. Популярность этого вида техники во многом объясняется многофункциональностью и достаточно низкой ценой. Тележки не требуют серьезного ухода и дорогостоящего топлива

Принцип их использования весьма прост: качанием рукоятки с усилием не более 3—5 кг размещенный на поддоне груз приподнимается над полом, после чего перевозится в нужное место с небольшим усилием тяги оператора.

Гидравлические тележки выпускаются двух видов: с одним грузовым колесом — "синглы" и с двумя грузовыми колесами — "тандемы". Их грузоподъемность — от 800 кг до 2,5 т. Большим спросом пользуются тележки с обрезиненными металлическими колесами, более долговечными и неприхотливыми к качеству полов. В помещениях с хорошим покрытием полов рекомендуется использовать тележки с нейлоновыми или полиуретановыми колесами, которые меньше повреждают поверхность полов. Наиболее распространенной является ручная низкоподъемная вилочная тележка с гидроприводом. Предназначена она для погрузки и разгрузкитовара с грузовых автомобилей, контейнеров и перемещения товара на поддонах на малые и средние расстояния при минимальном усилии обслуживающего персонала во время подъема и передвижения. Условием ее безопасной и надежной эксплуатации являются прочные и ровные полы без выбоин и порогов.

Технико-экономическая характеристика: габариты — 1505x520x1200 мм; расстояние между полом и верхней плоскостью вил — 85—215 мм; масса — 75 кг; грузоподъемность — 2000 кг; максимальная высота подъема 125 мм.

Тележка грузоподъемностью до 1000 кг предназначена для электроприводного перемещения и подъема товара на большую высоту (до 3 м). Тележка оснащена аккумуляторной батареей напряжением 12 В, емкостью 125 или 180 м3, что обеспечивает ее эксплуатацию в течение двух рабочих смен.

Технико-экономическая характеристика разных моделей этих тележек приведена в табл.

Рынок подъемно-транспортного оборудования предлагает также ручные тележки с электродвигательным подъемом вил. Электропитание — трехфазный ток с напряжением 400 Вт и частотой 50 Гц с резервным переключением. Грузоподъемность до 1000 кг.

Подсоединение тележек к электрической сети осуществляется отдельным приводом, который не входит в комплект поставки. Тележки предназначены для перемещения и складирования пакетированных товаров в небольших складах.

Технико-экономическая характеристика ручных высокоподъемных тележек с электроподъемом груза

|

F6A |

F10A |

V10A3 |

F8M |

F10M |

F10M3 |

|

|

Грузоподъемность, кг |

630 |

1000 |

1000 |

800 |

1000 |

1000 |

|

Высота, мм |

1600 |

1600 |

3000 |

1600 |

1600 |

3000 |

|

Габариты, мм |

1550 х 700 х 1980 |

1820 х 800 х 1980 |

1820 х 1000х 1980 |

1550 х 760 х 1980 |

1820 х 800 х 1980 |

1820 х 1000 х 1980 |

|

Масса, кг |

225 |

342 |

380 |

240 |

380 |

420 |

Высокоподъемная и низкоподъемная тележки с электроприводным ходом и подъемом вил. Источник энергии — аккумуляторная батарея. Управление операциями осуществляется со специального пульта, на котором расположены рычаги и кнопки движением вперед или назад и подъема или опускания вил. Тележки предназначены для обработки товаров на поддонах в малогабаритных контейнерах или непосредственно на вилах.

Высокоподъемные тележки иногда называют штабелирующими.

С помощью штабелирующих тележек можно осуществлять разгрузку и погрузку автотранспорта, внутрискладское и внутримагазинное перемещение, укладку товаров в штабеля, на стеллажи и горки. Главное их достоинство — облегчение наиболее трудоемких операций по подъему грузов. Штабелирующие тележки выпускаются с электроприводом. Источником электроэнергии служит аккумуляторная батарея.

Крановые тележки предназначены для манипуляции с громоздкими грузами, максимальный вес которых может быть 500, 700 и 1200 кг

Удобны для демонтажа автомобильных моторов, при ремонте и смене, транспортировке и погрузке оборудования. Тележки оснащены ручным гидравлическим приводом с системой защиты от перегрузки.

Технико-экономическая характеристика крановых тележек

|

J5RS |

J7RS |

J12RS |

|

|

Грузоподъемность, кг |

500 |

700 |

1200 |

|

Подъем, мм |

2500 |

2450 |

2500 |

|

Габариты, мм |

1600 х 950 х 1630 |

1330х900х1600 |

2680х1295х1950 |

|

Масса, кг |

90 |

110 |

260 |

Как бы ни были удобны и популярны ручные гидравлические тележки, они имеют ограниченные возможности применения, поэтому для складов со значительным грузооборотом целесообразнее использовать тележки с электроприводом.

Электротележки значительно облегчают труд работников, занятых перемещением грузов, снижают физические нагрузки, способствуют повышению производительности труда. Тележки с электроприводом могут выполнять некоторые функции погрузчиков, с их помощью облегчается транспортировка грузов, снижаются затраты. Управление такой тележкой очень простое, не требует больших усилий, поэтому оператором могут быть женщины.

Электрические гидравлические тележки применяются на складах и в крупных супермаркетах. Подъемное устройство приводится в действие гидравлической системой, обеспеченной давлением от насоса, сблокированного с электродвигателем.

Благодаря тому, что некоторые модели электрических тележек обладают частью функций штабелеров (подъем и укладка грузов на высоту до 2 м), они могут успешно применяться для складирования товаров.

Широко применяются на складах и подъемно-транспортные машины

Электрокары ЭТ-2047 и ЭТ-2047А имеют фиксированную платформу и четыре колеса, благодаря чему обладают хорошей устойчивостью. Предназначены они для ускоренной перевозки грузов (скорость до 40 км/час, грузоподъемность до 1 т) по внутренней (если на аккумуляторном питании) и внешней территории гипермаркета или оптовой базы. Представляют собой прочную цельносварную конструкцию из стальных профилей и листов, предусматривающую свободный доступ к отдельным системам при обслуживании.

Технико-экономическая характеристика электрокаров

|

ЭТ-2047 |

ЭТ-2047А |

|

|

Грузоподъемность, кг |

2000 |

2000 |

|

Наименьший внешний радиус поворота, мм |

3300 |

3300 |

|

Размер грузовой платформы, мм |

2400 х 1200 |

2400 х 1200 |

|

Высота грузовой платформы, мм |

800 |

800 |

|

Ширина рабочего проезда при повороте в проезде на 90 градусов, мм |

4200 |

4200 |

|

Ширина рабочего проезда при повороте на 90 градусов в пересекающихся проездах, мм |

2400 |

2800 |

|

Скорость движения с (без) грузом, км/ч |

17 (19,2) |

17 (19,2) |

|

Преодолеваемый уклон на длине 12 м с грузом, % |

12 |

12 |

|

Шины |

Пневматические |

Пневматические |

|

Габариты, мм |

3525x1200x1460 |

3700x1560x1600 |

|

Масса, включая батарею, кг |

1700 |

1900 |

Электротягач АТ-60 предназначен для перевозки грузов массой до 1,5 т в складских помещениях и на площадках с твердым ровным покрытием. Простое обслуживание и удобное рабочее место водителя значительно способствуют высокой производительности. Большая тяговая мощность, скорость и маневренность являются особыми преимуществами тягачей с дизельным электроприводом.

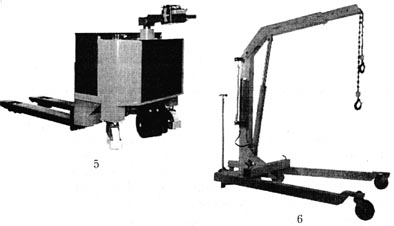

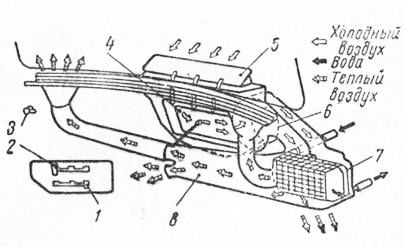

Рис. Подъемно-транспортные машины

1 и 2 — электрокары с открытой (ЭТ-2047) и закрытой (ЭТ-2047А) кабиной;

3 — электротягач АТ-60;

электропогрузчики: 4 — ЭП-103К; 5 — ЭП-103; 6 — ЭП 02/04;7 — ЭП-1631

Прицепное приспособление расположено в задней части тягача В зависимости от модификации элекгротягача можно использовать различные грузозахватные приспособления, например

• вилы, смещаемые в поперечном направлении (что обеспечивает точное подведение вил к грузам без повторения маневров машины),

• вилы, наклоняемые по вертикали (позволяют надежно поддерживать древесину, стальные трубы и др),

• вилы с лебедкой, наклоняемые по вертикали (подходят для подтаскивания в недоступных местах, а также для подъема грузов, находящихся ниже уровня погрузчика),

• полноповоротный захват для рулонной бумаги (облегчает обработку бумаги в складах и ее погрузку),

• полноповоротный захват для бочек (обеспечивает безопасную и надежную перегрузку бочек);

• захват для тюков (зажимает тюки хлопка, картонные ящики и др. с двух сторон, что исключает потребность в применении поддонов);

• захват с верхним прижимом (защищает коробки с бутылками и банками от разваливания и обеспечивает надежную перевозку);

• безблочная крановая стрела (может быстро перемещать грузы, для которых применение поддонов не представляется возможным);

• штырь (штырь, вставляется в полый цилиндрический груз, поднимает и перевозит его).

Технико-экономическая характеристика электротягачей АТ-60: тяговое усилие на крюке (в режиме 60 мин) — 60 кгс; наименьший внешний радиус поворота — 1600 мм, скорость движения с (без) грузом — 4 (5) км/ч; напряжение — 24 В; габариты — 1446x700x1288 мм; масса, включая батарею — 760 кг.

Погрузчик незаменим там, где требуется перемещение и укладка грузов на открытых площадках и в закрытых помещениях баз и складов, имеющих твердое и ровное покрытие пола. Его гидростатическая трансмиссия обеспечивает движение вперед и назад в широком диапазоне скоростей при управлении только двумя педалями. Легкость рулевого управления обеспечивается гидроусилителем. Конструкция грузоподъемника позволяет иметь хорошую обзорность и возможность перемещения груза в низких помещениях.

Все погрузчики можно разделить на электропогрузчики и автопогрузчики.

Электропогрузчиком называют самоходную универсальную подъемную транспортную машину на резиновом колесном ходу, оснащенную различными грузозахватными приспособлениями для погрузки, разгрузки и штабелирования грузов. Основными приспособлениями электропогрузчика являются вилы для подхватывания штучных грузов, ковши для зачерпывания и высыпания сыпучих грузов, штыревые захваты, боковые захваты, безблочные стрелы и т. д.

Электропогрузчик имеет следующие основные узлы: кузов машины с рамой, грузоподъемный механизм, передний (ведущий) и задний (ведомый) мосты, электродвигатель, аппаратуру управления. Источником энергии служит аккумуляторная батарея, установленная в специальном ящике в кузове электропогрузчика. Четырехколесная схема ходовой части применяется на всех вилочных погрузчиках общего назначения. Она обеспечивает устойчивость погрузчика при относительно большой высоте штабелирования и относительно высокой скорости передвижения. Трехколесную схему имеют специальные вилочные погрузчики повышенной маневренности, используемые для работы в узких проходах. Электропогрузчики могут работать как внутри помещения, так и на улице. Главное отличие всех электропогрузчиков — тип батареи (кислотная или щелочная). Кислотные батареи работают без подзарядки в 1,5—2 раза дольше щелочных. Однако в продовольственных магазинах и на базах, где хранятся продукты, использовать кислотные батареи не разрешается, технические правила запрещают также заряжать в одном помещении погрузчики с разными типами батарей.

Электропогрузчики ЭП-103, ЭП-103К предназначены для механизации погрузочно-разгрузочных и транспортных работ с пакетированными и тарно-штучными грузами в закрытых помещениях и на открытых площадках. Шасси выполнено по трехопорной схеме. Электродвигатель передвижения соединен с главной двухступенчатой передачей заднего моста. Электродвигатель управляется с помощью магнитного контроллера.

Телескопическое двухрамное грузоподъемное устройство шарнирно прикреплено к переднему мосту. Гидроцилиндр подъема — плунжерного типа, два гидроцилиндра наклона — двустороннего действия. Рама грузоподъемника может отклоняться вперед при захвате груза и назад при его перемещении, для чего имеются два гидравлических цилиндра. В кузове машины установлен гидравлический привод, состоящий из электродвигателя, приводящего в действие насос гидравлического распределения, масляного бака и арматуры, рулевого управления, электродвигателя передвижения. Источником энергии служит аккумуляторная батарея, расположенная в ящике под задним мостом. Корпус электропогрузчика представляет собой стальную сварную раму из двух бортов, соединительного моста и поперечных связей. Рулевое управление выполнено по типу автомобильного, с разрезной трапецией. Применение привода с разрезной рулевой трапецией к задним управляемым колесам позволяет получить разные внутренние и внешние углы поворота задних колес, необходимые для обеспечения движения без проскальзывания колес при повороте электропогрузчика.

Электропогрузчики ЭП-02/04 и ЭП-1631 предназначены для погрузочно-разгрузочных и транспортно-складских работ с грузами массой до 1500 и 1600 кг, уложенными на стандартные поддоны.

Технико-экономическая характеристика электропогрузчиков разных моделей приведена в табл.

Автопогрузчик — это погрузочно-разгрузочная машина с двигателем внутреннего сгорания, предназначенная для работы на открытых площадках и складах. Автопогрузчик может быть оборудован различными сменными грузозахватными приспособлениями

Захватные челюсти для рулонов бумаги имеют полукруглую форму, могут вращаться на 360". Они могут захватывать также другие различные грузы цилиндрической формы в широком диапазоне диаметров.

Сталкивателъ имеет переднюю раму, которая перемещается в продольном направлении и сталкивает груз. Используется для загрузки вагонов и автомашин, а также лифтов в местах с ограниченным свободным пространством.

Технико-экономическая характеристика электропогрузчиков

|

ЭП-103 |

ЭП-103К |

ЭП-02/04 |

ЭП-1631 |

|

|

Грузоподъемность, кг |

1000 |

1000 |

1500 |

1500 |

|

Высота максимального подъема, м |

2,0; 2,8; 4,5 |

2,0; 2,8; 4,5 |

1,5; 2,75 |

2,0; 2,8 |

|

Наименьший внешний радиус поворота, мм |

1600 |

1600 |

2100 |

1850 |

|

Ширина рабочего проезда при штабелировании под углом 90°, мм |

2950 |

2950 |

3500 |

3300 |

|

Ширина рабочего проезда при перемещении споддоном размером 800 — 1200 мм, мм |

1800 |

1800 |

2100 |

1950 |

|

Скорость движения с (без) грузом подъема с(без) грузом опускания с (без) грузом, м/с |

12(13) 0,2 (0,26) 0,4 (0.26) |

12(13) 0,2 (0,26) 0,4 (0.26) |

6,5 (7,5) 0,09 (0,15) 0,33 (0,13) |

10,5 (12,5) 0,15 (0,25) 0,3 (0,1) |

|

Габариты, мм |

1800x930x х1700—2150 |

1857х950х x1455— 2105 |

1800x950x х1700— 2150 |

1800x950x х1700— 2150 |

|

Масса, включая батарею, кг |

2400 |

2400 |

2400 |

2400 |

Грузозахватное приспособление с боковым захватом для картонных коробок — предназначено для безопасной транспортировки картонных коробок, загруженных на поддон, которые зажимаются по бокам. Оно специально разработано для безопасной транспортировки, погрузки и разгрузки изделий в картонных коробках (телевизоры, холодильники, радиоаппаратура и т. д.)

Выдвижной вилочный захват удобен для погрузки грузов на грузовые автомобили и в грузовые вагоны, а также для штабелирования грузов на ограниченных пространствах. Выдвижение этого вилочного захвата обеспечивается системой рычагов.

Применение автопогрузчиков для узких проходов позволяет увеличить емкость склада за счет уменьшения ширины проходов. Такой же результат достигается увеличением высоты складирования.

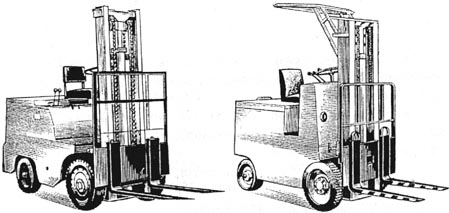

Рис. Автопогрузчик с различными грузозахватными приспособлениями

1 — общий вид; 2 — с захватными челюстями для рулонов бумаги;

3 — со сталкивателем; 4 — с боковым зажимом для картонных коробок;

5 — с выдвижным вилочным захватом

Грузоподъемность автопогрузчиков 1—2 т при расстоянии до центра груза 600 мм.

В настоящее время на складах с узкими проходами используются электропогрузчики с приспособлением для подбора заказов. При помощи подборщика заказов водитель, сидящий в хорошо защищенной кабине, может выбрать отдельные грузы с полок (до 7,6 м) по обеим сторонам прохода и уложить их на платформу, находящуюся перед ним Платформу можно поднять или опустить по отношению к кабине таким образом, чтобы верх груза всегда находился на удобной высоте.

Дизельные и газовые погрузчики — наиболее оптимальный вид погрузочно-разгрузочной техники для работы на открытых складах или в хорошо проветриваемых помещениях. На дизельные погрузчики, работающие в закрытом помещении, можно установить нейтрализатор выхлопных газов Срок его службы — 1—2 года.

Грузоподъемность дизельного погрузчика от 1,6 до 2,5 т, от высота подъема до 4,5 м.

Газовые погрузчики работают на сжиженном газе. Расход газа при полной нагрузке обычно не превышает 50 л в сутки. Как правило, на складах используют пять 50-литровых баллонов российского производства для каждого погрузчика, которые заряжают один раз в неделю. Главные достоинства газовых погрузчиков — отличные экологические показатели (лучше, чем у дизельного погрузчика с нейтрализатором) и низкая стоимость топлива. Благодаря этому, погрузчики, работающие на газе, приобретают в европейских странах все большую популярность.

Другой вид погрузочно-разгрузочной техники — штабелеры. Они могут быть как с ручной, так и электрической тягой. Назначение штабелеров — складирование грузов на различных высотах. Особенно удобны они для небольших складов с малым грузооборотом. Там, где грузооборот большой, целесообразно использовать погрузчики.

Электроштабелер ЭШ-188 представляет собой самоходную тележку на четырех колесах, на которой смонтированы каретка с грузоподъемником, приводные механизмы, управляющие устройства и установлен источник электроэнергии — аккумуляторная батарея. Он предназначен для работы на складах с узкими проходами между стеллажами. Каретка поперечного смещения и механизм поворота грузоподъемника позволяют захватывать груз с фронта и с обеих сторон по ходу машины. Электроштабелер может перемещать и штабелировать тарно-штучные грузы, уложенные на поддоны размером 800x1200 мм, как в закрытых помещениях, так и на открытых площадках с твердым и ровным дорожным покрытием. Наибольшая эффективность достигается при перемещении грузов на короткие расстояния — до 70 м.

Корпус электроштабелера представляет собой несущую конструкцию, выполненную в виде сварной рамы, предназначенную для размещения и крепления сборочных единиц, аппаратов и агрегатов. Корпус состоит из основания и направляющих. Направляющие, соединенные между собой, служат для установки и перемещения каретки с грузоподъемником. Направляющие оси, жестко установленные, служат для установки задних колес. К направляющим с помощью винтов прикреплены текстолитовые накладки, на которых установлена аккумуляторная батарея. Вверху, над аккумуляторной батареей, в специальном отсеке с быстросъемной крышкой установлена контакторная панель.

Слева и справа к корпусу на болтах закреплены направляющие ролики, облегчающие работу водителя в узких проходах.

Задние колеса электроштабелера установлены на консольных осях, что обеспечивает лучший подход к ним и облегчает демонтаж. Колесо вращается на подшипниках, напрессованных в ступицу. Привод ведущего сдвоенного колеса состоит из электродвигателя и двухступенчатого редуктора, включающего планетарную передачу и пару конических шестерен.

Электроштабелер оборудован двумя системами независимых тормозов: гидравлическим (рабочим) тормозом задних колес с приводом от ножной педали и механическим (стояночным) тормозом, установленным на валу двигателя передвижения, с приводом от рычага. Гидравлический тормоз предназначен для торможения электроштабелера при его движении и для остановки. Стояночный — для затормаживания электроштабелера на стоянках и удерживания его на уклонах. Пользоваться стояночным тормозом как рабочим запрещается, кроме аварийных случаев выхода из строя рабочего тормоза.

На электроштабелере установлен грузоподъемник трехкамерной конструкции с цилиндром подъема плунжерного типа. Грузоподъемник шарнирно закреплен на основании механизма наклона и может быть наклонен назад до 7"

Грузоподъемник состоит из внутренней и средней рам, цилиндра подъема, каретки и цепей. Рамы представляют собой вертикальные стойки, выполненные из двутаврового профиля, соединенные между собой поперечными связями Перемещение внутренней рамы относительно средней, а средней относительно наружной происходит на катках и роликах. Катки выполнены на подшипниках качения К нижней связи внутренней рамы крепится цепь.

Техническая характеристика электроштабелера ЭШ-188 номинальная грузоподъемность — 0,5 т, номинальная высота подъема вил — 4500 мм; высота подъема вил без увеличения габаритной высоты электроштабелера — 1100 мм, скорость передвижения с номинальным грузом — 7 км/ч, без груза — 7,5 км/ч; габариты — 2235x1390x2090 (5480) мм, масса электроштабелера — 2250 кг.

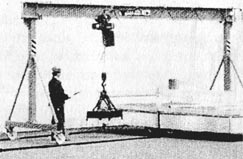

Грузоподъемные машины. Грузоподъемные машины (рис. 2.20) предназначены для механизации операций подъема и опускания груза) для вертикального и резконаклонного перемещения) Кроме того, при помощи отдельных видов этих машин можно перемещать грузы в определенных границах в горизонтальной плоскости.

Грузоподъемные машины являются машинами циклического (периодического) действия В их рабочем цикле периоды действия перемежаются с паузами. В группу грузоподъемных машин входят электрические лебедки, тали, тельферы, грузовые лифты и подъемники, грузоподъемные краны.

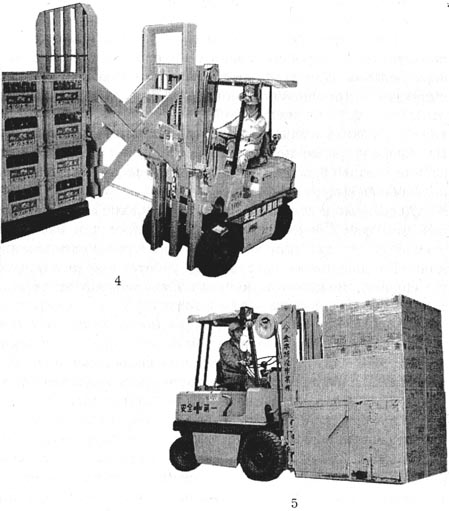

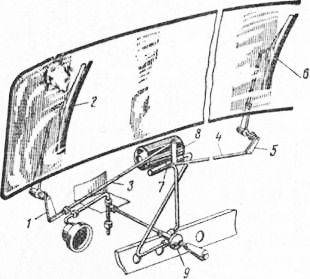

Рис. Грузоподъемные машины

1 — электрическая лебедка, 2 — электроталь, 3 — тельфер

Различают грузоподъемные машины с одним движением (только вертикальное перемещение груза — лебедки и тали), с двумя движениями (вертикальное и линейное перемещение — тельферы) и с тремя движениями (вертикальное и горизонтальное перемещение в любую точку обслуживаемого поля — краны).

Электрическая лебедка — грузоподъемная машина в виде вращающегося барабана с тяговым стальным канатом и с приводом от электродвигателя. Различают подъемные и тяговые лебедки. Подъемные лебедки используют главным образом для вертикального подъема груза, тяговые лебедки — для горизонтального перемещения груза. Тяговые лебедки применяют для укладки в штабеля круглых лесных материалов, при выгрузке круглого леса из полувагонов. Подъемные подвесные лебедки называют талями, а при наличии у них механизма передвижения по подвесным путям — передвижными талями.

Электроталъ — грузоподъемная машина с электроприводом и механизмом подъема и горизонтального перемещения. Электроталь состоит из трех основных узлов: грузоподъемного механизма, служащего для подъема и опускания груза, ходовой тележки, к которой подвешивается грузоподъемный механизм; кнопочной станции для управления электроталью. Грузоподъемный механизм состоит из корпуса, в котором находятся грузовой барабан, электродвигатель подъема, редуктор подъемного механизма, электромагнитный тормоз, канат, подвеска. Электродвигатель подъема встроен в барабан. Ходовая тележка электротали четырехколесная, приспособлена для передвижения по тавровой балке. Ведущие колеса приводятся в движение от электродвигателя передвижения. Электроталь снабжается электроэнергией от сети. Пуск электродвигателя осуществляется магнитными пускателями. Управление электроталью происходит с помощью кнопочного механизма с пола.

Передвижные электротали применяют для выполнения грузоподъемных работ на складах, на грузовых платформах, под навесами. Они могут работать на открытом воздухе, но обязательно под общим или местным навесом, что предохраняет от попадания в механизм снега и дождя.

Если электроталь объединена с монорельсовой тележкой и перемещается под потолком здания по монорельсу, то такое устройство называют тельфером. Управление тельферами осуществляется при помощи магнитных носителей, приводимых в действие пусковыми кнопками кнопочной станции, подвешиваемой на гибком кабеле на высоте 1,2 м от пола. Иногда ими управляют при помощи тяговых шнуров. Если тельфером обслуживается большая территория, то управление им возможно с центрального пульта.

Для механизации подъемно-транспортных работ на складах и магазинах, имеющих несколько этажей и подвальные помещения, применяют грузовые лифты и подъемники.

Лифтом называют подъемно-транспортное yстройство периодического действия, предназначенное для подъема и спуска грузов с одного уровня на другой. Лифт состоит из лебедки с электроприводом, кабины, шахты, противовеса. Кабина передвигается по неподвижным жестким вертикальным направляющим, установленным в шахте. На загрузочных площадках шахта снабжена запираемыми дверьми, обеспечивающими безопасность пользования. Двери кабины могут быть распашными или раздвижными, открываемыми вручную или при помощи привода. Они снабжаются специальными замками или электрической блокировкой, не позволяющей кабине передвигаться при открытых дверях. Лифты оснащены ограничителями скорости и ловителями, не допускающими падения кабины и противовеса в случае обрыва или ослабления канатов, а также останавливающими ми их при повышении допустимой скорости.

Грузоподъемность лифтов — от 150 кг до 5 т. Скорость — от 0,25 до 0,5 м/мин. Размеры кабины — от 900x650x1000 до 3000x4000x2400 мм.

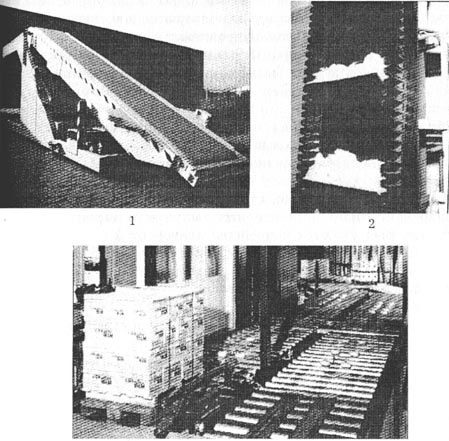

Грузовой подъемник предназначен для подъема грузов на платформе или в кабине на определенную высоту. Подъемники в отличие от грузовых лифтов имеют более простую конструкцию, удобны в эксплуатации. Они бывают различных типов: наклонные с грузовой платформой, наклонные с саморазгружающимися ковшами, вертикальные непрерывного действия для штучных грузов и др.

Наклонный подъемник, показанный на рис. 2.21, имеет следующую технико-экономическую характеристику: грузоподъемность — 200 кг/с, скорость подъема груза — 0,35 м/с; высота подъема груза — 3,3 м, размер грузовой площадки — 650x850 мм, габариты — 1500x1300x5525 мм, масса — 550 кг.

Для перемещения штучных и затаренных грузов под действием собственной массы применяют наклонные и винтовые спуски. Они изготавливаются из дерева, а рабочая поверхность и борта обшиваются металлическими листами Наклонные спуски делают прямыми и поворотными.

Передвижной подъемный стол с ручным управлением (рис. 2.22) предназначен для механизированной погрузки и выгрузки грузов с автомашин и из железнодорожных вагонов при отсутствии погрузочно-разгрузочных рамп, а также для погрузки и разгрузки пакетированных и затаренных грузов.

Его технико-экономическая характеристика следующая: грузоподъемность — 320 кг; высота подъема груза — 300— 1400 мм; габариты стола — 900x700x924 мм, масса — 145 кг.

Грузоподъемным краном называется машина циклического действия, предназначенная для подъема и перемещения в пространстве груза, удерживаемого грузозахватными приспособлениями. В зависимости от конструкции различают грузоподъемные краны: мостовые, козловые, краны-штабелеры, автомобильные, башенные строительные и др.

|

|

Рис. Наклонный подъемник 00000000Рис Передвижной подъемный стол |

Мостовой кран— это грузоподъемная машина мостового типа, мост которой опирается на надземный крановый путь (рельсы, уложенные на кронштейнах подкрановых балок, закрепленных на консолях стен склада или на специальных колоннах). Мостовые краны — металлические конструкции пролетного строения, перекинутого через складское помещение от одной стены до другой. На мосту крана установлены механизмы подъема груза, передвижения крана и передвижения грузовой тележки (грузового захвата). В зависимости от грузоподъемности крана конструкции моста изготовляют с одной или двумя несущими балками. Мост передвигается по подкрановому пути на стальных колесах при помощи электродвигателя Грузовая тележка поднимает и перемещает груз поперек площади склада, а при передвижении моста груз транспортируется вдоль площади склада.

Рис. Мостовой кран

Мостовые краны применяются главным образом для перегрузки тяжеловесных грузов и контейнеров в закрытых складских помещениях, под навесами и реже на открытых площадках Они позволяют наиболее полно использовать складские площади, поскольку для них не требуется больших проездов и проходов между штабелями

Козловой кран отличается от мостового тем что его пролетные конструкции опираются на две пары жестких стоек, расположенных под углом в виде козел Кран передвигается по рельсам, уложенным на земле Грузоподъемным механизмом служат электротали или подвижные грузовые тележки Пролет козлового крана определяется расстоянием между опорами Для увеличения рабочей зоны многие краны имеют по две или одной консоли, выходящих за пределы опор Кроме того, краны оснащаются различными грузозахватными приспособлениями для погрузки сыпучих товаров — грейдером, контейнеров и тяжеловесных грузов — крюком, металлоизделий — магнитными плитами и т.д. Краны обладают высокой производительностью, просты в управлении и используются преимущественно на открытых складах.

Рис. Козловой кран

Технико-экономическая характеристика грузоподъемных мостовых и козловых кранов следующая грузоподъемность — 3,2—32 т, пролет крана — 10—32 м, высота подъема груза — 7,1—10 м/с, скорость передвижения крана -0,5—2,0 м/с, общая масса кранов, управляемых из кабины — 8,0—87,0 т.

Кран-штабелер — это грузоподъемный кран, оборудованный вертикальной колонной с перемещающимся по ней устройством для штабелирования грузов По конструктивным особенностям они подразделяются на мостовые краны-штабелеры общего назначения, стеллажные, опорные, подвесные и напольные.

Мостовой кран-штабелер общего назначения имеет вертикальную колонну, подвешенную к грузовой тележке, перемещающейся по передвижному мосту

Межстеллажный кран-штабелер обслуживает два стеллажа, между которыми имеется проход для его передвижения

Краны-штабелеры могут управляться автоматически (ЭВМ), полуавтоматически (дистанционно) и вручную (оператором) Их используют на складах для механизации погрузочно-разгрузочных работ, с их помощью осуществляют операции по укладке на стеллажи или в штабеля штучных грузов на поддонах либо в контейнерах

Применение стеллажных кранов-штабелеров на складах высотой свыше 6 м позволяет максимально использовать объем складских помещений и повысить производительность труда.

Их грузоподъемность — 0,16—12,5 т, ширина проходов — 1,5 м Мостовые краны-штабелеры укладывают груз на высоту 10 м, а стеллажные — 18 м

Автомобильный кран — грузоподъемная машина с поворотной платформой, установленной на шасси грузового автомобиля или на специальные шасси Он может иметь автоматический, электрический или гидравлический привод. Привод механизмов крана осуществляется как от двигателя автомобиля, так и от отдельного двигателя, установленного на поворотной платформе На поворотной раме крана установлена лебедка подъема и стрела с крюком или грейдером Для повышения устойчивости при работе с тяжеловесными грузами имеются выносные опоры, установленные на раме неповоротной части Автомобильные краны предназначены для выполнения погрузочно-разгрузочных работ со штучными, пакетированными и сыпучими грузами, а также контейнерами В основном они применяются на открытых складах и площадках Они обладают высокой маневренностью Грузоподъемность автомобильных кранов от 3 до 45 т.

Транспортирующие машины. Транспортирующие машины применяют для горизонтального и слабонаклонного перемещения сыпучих и штучных грузов в пределах одного или нескольких, связанных между собой складских помещении, а также при погрузке и разгрузке транспортных средств.

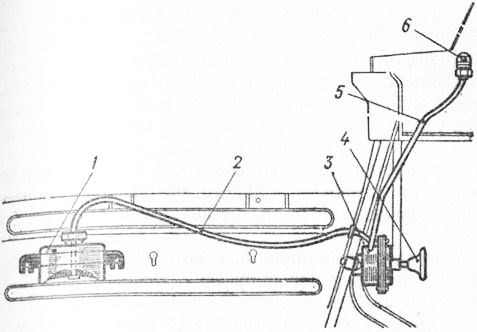

Рис. Конвейеры

1 — ленточный, 2 — ковшовый, 3 — роликовый

По принципу действия транспортирующие машины подразделяются на машины непрерывного действия — конвейеры (ленточные, пластинчатые, роликовые, скребковые), элеваторы (ковшовые, полочные, люлечные), и периодического действия — тележки (ручные, домкратные, аккумуляторные, с двигателем внутреннего сгорания). На рис. 2 25 показаны некоторые виды конвейеров

Конвейеры перемещают сыпучие и тарно-штучные грузы непрерывным потоком. На товарных складах и в магазинах конвейеры чаще всего используются для перемещения грузов в горизонтальном направлении, но их также применяют для выполнения штабелирующих операций. Каждый тип конвейера может быть стационарным и передвижным.

Ленточный конвейер — один из наиболее распространенных видов машин. Его грузонесущим и тяговым элементом является замкнутая лента из прорезиненной ткани, натянутая на приводной и натяжной барабаны. Приводной барабан приводится в движение электродвигателем. Натяжной барабан обеспечивает постоянное натяжение ленты. Используются ленточные конвейеры для горизонтального и слабонаклонного перемещения сыпучих и тарно-штучных грузов. Выпускаются конвейеры длиной от 5 до 15 м с шириной ленты 300—3000 мм. Скорость движения ленты — 1—3 м/с, наибольшая высота подъема груза — 2,0—5,4 м (в зависимости от длины конвейера).

У пластинчатого конвейера грузонесущий элемент состоит из отдельных пластин, прикрепленных к замкнутому тяговому элементу. Такие конвейеры используют для транспортировки штучных грузов под углом до 35", а также для укладки грузов в штабеля. Длина таких конвейеров от 4 до 40 м, ширина настила — 400—1600 мм, скорость движения ходовой части — 0,1—1,0 м/с.

Роликовый конвейер отличается от пластинчатого тем, что у него грузонесущим и тяговым устройством служит система роликов, укрепленных на неподвижной раме, по которым перемещается груз в таре По принципу действия роликовые конвейеры разделяются на приводные и неприводные. У конвейеров с приводом ролики вращаются от привода, работающего на электроэнергии. Роликовые конвейеры, не имеющие электропривода, относятся к гравитационным устройствам.

Роликовые конвейеры применяют при больших и непрерывных складских грузопотоках для подачи грузов в зоныхранения и погрузки.

Ковшовый конвейер транспортирует грузы в ковшах, шарнирно прикрепленных к замкнутому тяговому элементу, в горизонтальном, вертикальном и наклонном направлениях Применяется на складах и базах сыпучих грузов.

Вспомогательное оборудование. Тележки относятся к средствам малой механизации и считаются вспомогательным оборудованием складов

Грузовые тележки, которые перемещаются под воздействием мускульной энергии оператора, называются ручными. Они бывают двухопорными, трехопорными и четырехопорными, с низкоподъемной (125 мм) и высокоподъемной (до 3 м) грузоприемной платформой (рис. 2.26). Сохраняя основной признак — ручное перемещение, они могут снабжаться гидро-, пневмо- или электроприводным устройством подъема груза.

Рис. Ручные грузовые тележки:

1 — двухопорная; 2 — трехопорная; 3 — четырехопорная

Грузовые тележки перемещающие грузы с использованием искусственной энергии, называют электротележками (электрокарами) или автотележками (автокарами) в зависимости от вида привода. Как и ручные тележки, они могут быть с разноопорной платформой, с разновысотным подъемом груза. Управляет ими оператор, стоящий или движущийся следом, либо сидящий или стоящий на шасси самой тележки. Существуют и комбинированные варианты.

Средстватехническогодиагностированиясистембезопасностиавто

Для повышения эффективности ТО и ремонта требуется индивидуальная информация о техническом состоянии автомобиля до и после его обслуживания или ремонта. При этом необходимо, чтобы получение указанной информации было доступным, не требовало бы разборки агрегатов и механизмом и больших затрат ресурсов (материальных, энергетических и трудовых). Индивидуальная информация о скрытых и назревающих отказах позволяет предотвратить преждевременный или запоздалый ремонт и профилактику, а также проконтролировать качество выполняемых работ. Средством получения такой информации является техническая диагностика автомобилей.

Технической диагностикой называется отрасль знаний, изучающая признаки неисправностей автомобиля, методы, средства и алгоритмы определения его технического состояния без разборки, а также технологию и организацию использования систем диагностирования в процессах технической эксплуатации подвижного состава.

Диагностированием называют процесс определения технического состояния объекта без его разборки, по внешним признакам путем измерения величин, характеризующих его состояние, и сопоставления их с нормативами. Оно обеспечивает систему ТО и ремонта автомобилей индивидуальной информацией об их техническом состоянии и, следовательно, является элементом системы. Диагностирование данного объекта (автомобиля, агрегата, механизма) осуществляют согласно алгоритму (совокупности последовательных действий), установленному технической документацией. Комплекс, включающий объект, средства и алгоритмы, образует систему диагностирования.

Объект системы диагностирования характеризуется необходимостью и возможностью диагностирования. В свою очередь, необходимость диагностирования определяется закономерностями изменения технического состояния автомобиля и затратами на поддержание его работоспособности. Возможности диагностирования обусловлены наличием внешних признаков, позволяющих определить неисправность автомобиля без его разборки, а также доступностью измерения этих признаков.

Рис.3.1 Система контрольно-диагностических работ при ТО автомобиля

Средствами диагностирования (Рис.3.2.)служат специальные приборы и стенды. Они делятся на внешние (отдельные) и встроенные, являющиеся составной частью автомобиля. При диагностировании используют не толькоизмерительные технические средства, но и субъективные возможности человека, его органы чувств, опыт, навыки; в простейших случаях используют субъективное диагностирование, а в сложных — объективное.

Системы диагностирования (Рис.3.3.) делятся на функциональные, когда диагностирование проводят в процессе работы объекта, и тестовое, когда при измерении диагностических параметров работу объекта воспроизводят искусственно. Различают системы универсальные, предназначенные для нескольких различных диагностических процессов, и специальные, обеспечивающие только один диагностический процесс.

3.2 Классификация средств технического диагностирования автомобилей

Рис.3.2. Классификация средств технического диагностирования автомобиля

Рис.3.3 Структура разновидностей систем диагностирования

Рис.3.3 Структура разновидностей систем диагностирования

Диагностические системы могут быть общие, когда объектом является изделие в целом, а назначением — определение его состояния на уровне «годно-негодно» и локальные — для диагностирования составных частей объекта (агрегатов, систем, механизмов). Кроме того, диагностические средства могут быть ручными или автоматизированными (автоматическими).

Под прогнозированием технического состояния автомобиля понимают определение срока его исправной работы до возникновения предельного состояния, обусловленного технической документацией (ГОСТами, отраслевыми нормативами, заводскими инструкциями). Оценку же технического состояния объекта в прошлом (например, для выявления причины аварийного отказа, повлекшего за собой дорожно-транспортное происшествие) называютретроспекцией. Практические задачи прогнозирования или ретроспекции решают, пользуясь известными закономерностями изменений параметров технического состояния объекта в функции наработки (пробега) путем соответственно их экстраполяции или интерполяции.

Различают диагностирование периодическое и непрерывное. Первое осуществляют через определенные периоды наработки объекта перед ТО или ремонтом автомобиля, а второе при помощи встроенных на автомобиле диагностических средств, в процессе его эксплуатации.

3.3 Методы и процесс диагностирования

Для оценки технического состояния объекта необходимо определить текущее значение конструктивного параметра и сравнить это значение с нормативным. Однако конструктивные параметры в большинстве случаев не поддаются измерению без разборки узла или агрегата, что является нежелательным, так как каждая разборка и нарушение взаимного положения приработавшихся деталей приводят к сокращению остаточного ресурса на 30-40% .

Для этого при диагностировании о значениях конструктивных показателей судят по косвенным признакам проявления технического состояния без разборки, качественной мерой которых являются диагностические параметры.

Общий процесс технического диагностирования включает в себя обеспечение функционирования объекта на заданных режимах или тестовое воздействие на объект; улавливание и преобразование с помощью датчиков сигналов, выражающих значения диагностических параметров, их измерение; постановку диагноза на основании логической обработки полученной информации путем сопоставления текущих значений параметров с нормативными.

У»

Методы диагностирования автомобилей, их агрегатов и узлов характеризуются способом измерения и физической сущностью диагностических параметров. В настоящее время принято выделять три основные группы средств технического измерения, классифицированных в зависимости от вида диагностических параметров (рис.3.2.).