Содержание:

1. Реагентное хозяйство стр. 10

2. Расчет барботажной системы стр. 10

3. Расчет смесительного устройства стр. 10

4. Расчет камеры хлопьеобразования стр. 10

5. Расчет горизонтального отстойника стр. 10

6. Расчет фильтров стр. 10

7. Керамзитовое хозяйство стр. 10

8. Расчет песколовки стр. 10

9. Расчет хлораторной установки стр. 10

10. Расчет резервуаров усреднителей стр. 10

11. Расчет резервуаров чистой воды

и проверка полной производительности станции стр. 10

12. Обработка осадка стр. 10

13. Подбор насосного оборудования для перекачки

осадка и осветленной воды стр. 10

14. Расчет высотной схемы очистных сооружений стр. 10

Список литературы стр. 10

1. Реагентное хозяйство

В качестве основных реагентов, используемых при осветлении и обесцвечивании хозяйственно-питьевой воды, применяются: сульфат алюминия [Al2(SO4)3], алюминат натрия [NaAlO2], хлористый алюминий (AlCl3), оксихлорид алюминия {[Al2(OH)5Cl]6H2O}, сульфит железа (FeSO4), сульфат железа [Fe2(SO4)3], хлорное железо (FeCl3), гашеная известь [Ca(OH)2], сода (Na2CO3), полиакриламид (ПАА), озон (О3) и др.

Состав и дозы реагентов, последовательность и места их введения в обрабатываемую воду, начало и конец периода применения различных реагентов устанавливаются главным инженером или технологом станции совместно с заведующим лабораторией.

Место ввода реагентов и их ориентировочные дозы, принимаемые при проектировании реагентного хозяйства, в ходе эксплуатации станций постоянно корректируются. Дозирование жидких реагентов осуществляется напорными или вакуумными дозаторами. Предпочтение необходимо отдавать вакуумным дозаторам. Хлорная вода и водный раствор сернистого газа, образующиеся в газодозаторах, должны подаваться к месту их введения в обрабатываемую воду по резиновым шлангам, аммиачная вода и аммиак - по железным трубам. Смешение аммиака с водой должно производиться близ места его введения в обрабатываемую воду в особых смесительных колонках специальной конструкции.

Отклонение от заданных доз, а также перерывы в их подаче не допускаются. Бесперебойность подачи достигается установкой запасных дозаторов, наличием оборудования и запасных частей, необходимых для неотложного ремонта.

Очистка газа перед впуском его в газодозатор осуществляется в промежуточном баллоне (ресивере). Ресивер помещается между редукционным вентилем рабочих баллонов (или коллектором, собирающем хлор от нескольких бочек или баллонов) и входным вентилем газодозатора. Один промежуточный баллон может обслуживать до 8 рабочих баллонов.

На кинетику процесса осветления и обесцвечивания воды реагентами большое влияние оказывают цветность и мутность исходной воды, ионный состав ее, рН, температура, наличие в ней фито- и зоопланктона; на протекание процесса существенное влияние оказывают перемешивание, место и последовательность введения реагентов, состав и особенности очистных сооружение и т.п.

Склады реагентов рассчитываются на хранение 30-дневного запаса, считая по периоду максимального их потребления. При обосновании объем складов допускается принимать на другой срок хранения, но не менее 15 суток. При наличии базисных складов объем складов при станциях допускается принимать на срок хранения не менее 7 суток. Склады реагентов проектируются на сухое или мокрое хранение в виде концентрированных растворов или продуктов, залитых водой.

Сухое хранение производится в закрытых, хорошо вентилируемых помещениях. Склады для хранения реагентов, кроме хлора и аммиака, располагаются вблизи помещений для приготовления их растворов и суспензий. Склад активированного угля должен располагаться в отдельном помещении с учетом пожаро- и взрывобезопасности.

1.1. Рассчитываем дозу коагулянта. В качестве коагулянта используем хлорное железо ( FeCI3)

по п16.6 [1],

по п16.6 [1],

где Ц - цветность обрабатываемой воды (по заданию)

мг/л

мг/л

По таб. 16 [1] принимаем дозу безводного коагулянта Дк=35 мг/л.

По таб. 17 [1] назначаем дозу флокулянта ППА- полиакриламида равную 0,5 мг/л.

1.2. Расход товарного коагулянта

,

,

где Qсут – производительность станции (по заданию) плюс 4% с учетом расхода воды на собственные нужды при повторном использовании промывной воды п. 6.6. [1]; Рс=98% – содержание коагулянта в товарном продукте для (FeCI3)

т/сут

т/сут

1.3. Расчетная емкость растворных баков

,

,

где q – Расход обрабатываемой воды м3/ч; n – время необходимое для приготовления раствора коагулянта (n=10-12 ч); g - плотность раствора g=1т/м; br – концентрация раствора коагулянта br=16% п.6.21 [1]

м3

м3

По п.6,22 [1] принимаем 3 растворных бака, из которых два рабочих и один резервный. Тогда расчетная емкость одного растворного бака будет равна:

=0.948 м3

=0.948 м3

Бак должен быть заполнен на 60-80 % от своего объема , тогда объем одного растворного бака найдем как:

=1,354 м3

=1,354 м3

Бак будет иметь размеры 1,106 x 1,106 x 1,106 м

1.4. Расчетная емкость расходных баков

,

,

где br – концентрация раствора коагулянта в растворном баке br=16% п.6.21 [1]; b – концентрация раствора коагулянта в расходном баке b= 4-10% п.6.22 [1]

=6,5м3

=6,5м3

По п.6,22 [1] Принимаем 2 расходных бака, в том числе один рабочий и один резервный. Тогда расчетная емкость одного расходного бака будет равна:

=3,25 м3

=3,25 м3

Бак должен быть заполнен на 60-80 % от своего объема, тогда объем одного расходного бака найдем как:

=4,643 м3

=4,643 м3

Бак будет иметь размеры 1,668 x 1,668 x 1,668 м

1.5. Объем баков - хранилищ

,

,

где Т – время хранения коагулянта Т=30 сут по п. 6.202 [1]

=204,75 м3

=204,75 м3

Принимаем 2 бака - хранилища. Тогда объем одного бака будет равен:

=102,375м3

=102,375м3

Бак должен быть заполнен на 60-80 % от своего объема, тогда объем одного расходного бака найдем как:

=146,25 м3

=146,25 м3

Бак будет иметь размеры 5,269 x 5,269 x 5,269 м

2. Расчет барботажной системы

Расчет барботажной системы производится для растворных и расходных баков отдельно.

2.1. Расход воздуха подаваемого в растворный бак определяем как:

,

,

где F – площадь бака [м2], q –интенсивность подачи воздуха [л/(с*м2 )] по п 6,23 [1]

=12.24 л/с

=12.24 л/с

2.2. Расход воздуха подаваемого в расходный бак определяем аналогичным образом:

,

,

= 6,957 л/с

= 6,957 л/с

2.3. Общий расход воздуха будет равен:

л/с

л/с

По общей производительности по таб. 5.30 [2] принимаем воздуходувку марки ВК-6 с производительностью QR=0.55 и избыточным давление 12 м.

|

Рис. 1 Схема подачи воздуха в баки

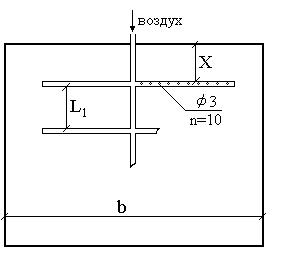

Распределение воздуха в баках производится дырчатыми трубами из кислотостойких материалов.

2.4. Расчет барботажной системы растворных баков

2.4.1. Диаметр трубопровода подающего воздух определяется как:

,

,

где Vтр- скорость движения воздуха в трубах в интервале 10–15 м/с

=0.004м

=0.004м

Принимаем диаметр трубопровода равный 40 мм

2.4.2. Находим количество ответвлений

,

,

где b- ширина бака, Х=100 - расстояние от стен бака до труб [мм]

=6,042

=6,042

Принимаем количество ответвлений равное 7

2.4.3. Расход воздуха в ответвлении

=1,749 л/с

=1,749 л/с

2.4.4. Диаметр ответвления

,

,

гдеVотв – скорость воздуха в ответвлении принимаемая равной Vтр

=0,015 м

=0,015 м

Принимаем диаметр ответвления равным 15 мм

2.4.5 Тогда расстояние между ответвлениями можно рассчитать как:

=133,558 мм

=133,558 мм

2.4.6. Расход воздуха через одно отверстие рассчитывается по формуле:

,

,

где dотв- диаметр отверстия, принимается равным 3-4 мм, Vотв- скорость воздуха в отверстии принимаемая от 20 до 30 м/с.

м3/с

м3/с

2.4.7. Количество отверстий в ответвлении

=9,895 шт.

=9,895 шт.

Принимаем 10 отверстий

2.5. Расчет барботажной системы расходных баков

2.5.1. Диаметр трубопровода подающего воздух определяется как:

,

,

где Vтр- скорость движения воздуха в трубах в интервале 10–15 м/с

=0,03м

=0,03м

Принимаем диаметр трубопровода равный 30 мм, следовательно, изменилась скорость движения воздуха в трубах:

м/с

м/с

2.5.2. Находим количество ответвлений

,

,

где b- ширина бака, Х=100 - расстояние от стен бака до труб [мм]

=9.788

=9.788

Принимаем количество ответвлений равное 10

2.5.3. Расход воздуха в ответвлении

=0.696 л/с

=0.696 л/с

2.5.4. Диаметр ответвления

,

,

гдеVотв – скорость воздуха в ответвлении принимаемая равной Vтр

=0,009 м

=0,009 м

Принимаем диаметр ответвления равным 10 мм, тогда скорость движения воздуха в ответвлении будет равна:

м/с

м/с

2.5.5 Тогда расстояние между ответвлениями можно рассчитать как:

=146.472 мм

=146.472 мм

2.5.6. Расход воздуха через одно отверстие рассчитывается по формуле:

,

,

где dотв- диаметр отверстия, принимается равным 3-4 мм, Vотв- скорость воздуха в отверстии принимаемая от 20 до 30 м/с.

м3/с

м3/с

2.5.7. Количество отверстий в ответвлении

=3,94 шт.

=3,94 шт.

Принимаем 4 отверстия.

3.6. Подбор насосов реагентного хозяйства.

3.6.1. Насосы для перекачки раствора реагента из растворных баков в баки хранилища:

Производительность насоса определяем по формуле:

где Wp1=1,354 объем одного растворного бака, [м3]; t = 1 – время перекачки, [ч].

м3/ч

м3/ч

По по [5] подбираем насос марки ХО-3/40 с частотой вращения n=2900 об/мин. По количеству растворных баков выбираем три рабочих и один резервный насос.

3.6.2. Насосы для перекачки раствора реагента из баков хранилищ в расходные баки :

Производительность насоса определяем по формуле:

где Wp1= 102,375 объем одного бака хранилища, [м3]; t = 1 – время перекачки, [ч].

м3/ч

м3/ч

По [5] подбираем насос марки ХО-160/29 с частотой вращения n=1450 об/мин. По количеству баков-хранилищ выбираем два рабочих и один резервный насос.

3.6.3. Насос дозатор

Производительность насоса определяем по формуле:

где q=1300 –производительность станции [м3/ч]; Дк =35 – доза коагулянта р растворном баке, [мг/л]; bp =18 – концентрация раствора коагулянта в растворном баке, [%] п. 6.18. [1]; g =1000-плотность раствора, [кг/м3].

м3/ч,

м3/ч,

По [5] принимаем 1 рабочий и 1 резервный насосы марки НД160/10 с частотой вращения n=1450 об/мин

3.Расчет смесительного устройства

Смесители предназначены для быстрого и равномерного распределения реагентов в обрабатываемой воде. Смешение по нормативам должно быть закончено в течении 1-2 минут при мокром и не более 3 минут при сухом дозировании реагентов. В то же время необходимо отметить, что эффект смешения реагентов в значительной степени зависит от первоначального смешения: чем меньше срок смешения, тем быстрее и глубже происходит коагулирование примесей, т.е. быстрее наступает хлопьеобразование.

Эффективное смешение реагентов с обрабатываемой водой достигается турбулизацией ее потока в смесителях гидравлического и механического типов.

При эксплуатации смесителей необходимо стремиться к тому, чтобы коэффициент объемного использования сооружения (т.е. объем смесителя) был наивысшим.

Для интенсификации процесса смешения обрабатываемой воды с коагулянтом и улучшения процесса осаждения коагулированной взвеси применяют аэрирование воды. Как известно, продуктами гидролиза сернокислого алюминия при растворении его в воде являются коллоиды гидроокиси алюминия или основные соли его и ионы водорода. Последние, вступая во взаимодействие с присутствующими в воде бикарбонатными ионами, приводят к образованию значительного количества свободной углекислоты:

Н++НСО-3®Н2О+СО2

Образующаяся углекислота сорбируется частицами хлопьевидной взвеси, вызывая ее флотацию - всплывание хлопьев на поверхность воды. При этом хлопья становятся более рыхлыми, менее прочными, со сниженными сорбционными свойствами. Все это ухудшает процесс осаждения взвеси в отстойных сооружениях.

Применение аэрирования воды во многом ускоряет процесс удаления углекислоты и делает процесс десорбции ее наиболее полным. При этом значительно изменяется также структура хлопьев: они делаются более плотными, менее газонаполненными, что приводит к более быстрому осаждению взвеси и лучшему осветлению воды.

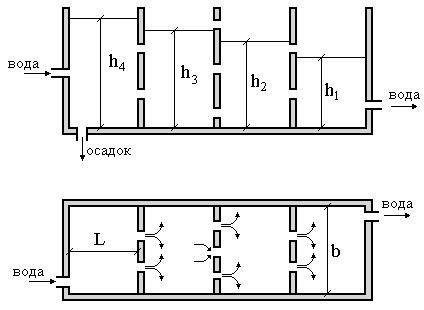

В качестве смесительного устройства принимаем дырчатый смеситель. Смешение воды с реагентом происходит за счет прохождения ее через отверстия и завихрения в лотке смесителя. Для исключения насыщения воды пузырьками воздуха предусматривают затопление верхних отверстий в перегородках на 100-150 мм. Скорость движения воды в отверстиях перегородки принимают в пределах 1 м/с. Число вертикальных перегородок принимают не менее трех. Расстояние между ними принимают не менее ширины лотка.

Рис.2 Дырчатый смеситель

3.1. Площадь перегородки рассчитывается по формуле:

,

,

где q=0,361– производительность станции [м3/с]; Vлот – скорость движения воды в лотке (Vлот>=0.6 м/с).

м2

м2

3.2. Число отверстий в каждой перегородке определяют по формуле:

,

,

где dотв - диаметр отверстий в перегородках принимаемый 20 мм для станций небольшой производительности и до 100 мм для станций производительностью выше 24000 м3/сут, V0<=1м/с - скорость движения воды в отверстиях перегородки.

=46 шт.

=46 шт.

3.3. Суммарная площадь отверстий

=0,361

=0,361

Суммарная площадь отверстий не должна превышать 30% от рабочей площади перегородки.

3.4. Потери напора при прохождении воды через отверстия определяются по формуле:

,

,

где g = 9,81 – ускорение свободного падения, m - коэффициент расхода зависящий от отношения диаметра отверстия d к толщине перегородки d (при d/d=1 m=0.75; при d/d=2 m=0.65 ).

=0,091 м

=0,091 м

3.5. Задаваясь глубиной потока воды в конце смесителя h1=0,4-0,5 м определяем уровень воды в начале смесителя и между перегородками

h2=h1+h=0,5+0,091=0,591м

h3=h2+h=0,591+0,091=0,682м

h4=h3+h=0,682+0,091=0,773м

3.6. Таким образом потери напора создаваемые смесителем будут равны:

hсм=h4-h=0,773-0,5=0,273м

3.7. Ширину лотка можно посчитать как:

,

,

где hперегор =0,85 – высота перегородки [м]

3.8. Расстояние между перегородками принимают равным 1,5-2 ширены лотка

4. Расчет камеры хлопьеобразования.

Завершающим этапом реагентной обработки воды является процесс хлопьеобразования. Время пребывания воды в камерах реакции и гидравлический режим их работы должны рассчитываться таким образом, чтобы обеспечить оптимальные условия для формирования и укрупнения хлопьев коагулированной взвеси. Оценкой эффективности этого этапа является крупность сформированных хлопьев, обладающих адсорбционными свойствами и достаточной механической прочностью для транспортировки их от камеры хлопьеобразования до отстойных сооружений. Полнота выполнения названных условий зависит от правильного выбора конструктивных и технологических параметров устройства.

В процессе эксплуатации камер хлопьеобразования необходимо обеспечить медленное и равномерное перемешивание, а также постоянное наблюдение за скоростью движения воды в камерах хлопьеобразования : рекомендуется поддерживать скорости 0.2-0.3 м/с в начале и 0.05-0.1 м/с в конце движения вод в камерах.

При проведении процессов хлопьеобразования необходимо учитывать следующие положения :

-понижение температуры обрабатываемой воды замедляет процесс коагулирования примерно в 2 раза на каждые 10°С, а при температурах ниже 3°С процесс замедляется настолько, что можно считать его прекратившимся;

-наилучшие условия хлопьеобразования достигаются для мягких и цветных вод при рН=5¸6, а для жестких и мутных - при рН=6.5¸7.5;

-улучшению процессов коагулирования и хлопьеобразования взвеси способствует предварительное хлорирование воды; при этом расход коагулянта может быть снижен на 20-50%; кроме того, предварительное хлорирование воды улучшает санитарное состояние водоочистных сооружений;

-улучшению процессов хлопьеобразования способствует введение в обрабатываемую воду флокулянтов (ПАА, активируемой кремниевой кислоты и др.), а также осадка из отстойников и осветлителей, шлама из отслоенной промывной воды и фильтров;

-интенсификация процесса хлопьеобразования может быть достигнута продуванием через обрабатываемую воду воздуха в специально оборудованной камере с уложенными на ее дне решетками из перфорированных труб или пористых плит с расходом воздуха 0.15 м3 на 1 м2 площади резервуара.

Во время эксплуатации камер хлопьеобразования необходимо следить за тем, чтобы образующиеся хлопья не разрушались и не выпадали в осадок. Оптимальный режим скоростей движения воды устанавливается в процессе эксплуатации. Так же как и для смесителей, необходимо стремиться к тому, чтобы коэффициент объемного использования был наивысшим. Камеры хлопьеобразования не реже 1-го раза в год (это касается и смесителей) очищаются и отмываются 5 %-ным раствором железного купороса . Затем производится дезинфикация их хлорной водой и дозой активного хлора не менее 25 % .

К расчету принимаем камеру хлопьеобразования зашламленного типа. Данная камера непосредственно встраивается в горизонтальный отстойник либо располагается вначале горизонтального отстойника. Вода по площади камеры распределяется перфорированными трубами или каналами. Расстояние между осями труб или каналов составляет 2 м. Расстояние от стенки камеры до канала или желоба – 1м. Отверстия имеют диаметр >= 25 мм и направлены вниз под углом 45о. Сумма площадей отверстий должна быть равна 30-40% от площади сечения распределительной трубы. Скорость движения воды в распределительных трубах 0,4-0,6 м/с. Для соблюдения постоянства движения скорости трубы выполняют телескопическими с косыми перегородками. Выход воды из камеры в отстойник осуществляется через затопленный водослив со скоростью 0,05 м/с – для цветных вод и со скоростью 0,1 м/с – для мутных вод.

4.1. площадь камеры хлопьеобразования:

,

,

где q – производительность станции [м3/с]; Vвосх= 0,0015м/с– скорость движения восходящего потока воды.

=240,741 м2

=240,741 м2

Количество секций камеры хлопьеобразования равно количеству секций отстойника т.е. nк.х/о=N =6 шт.

Площадь одной секции камеры хлопьеобразования находим как:

м2

м2

4.2. Длина камеры хлопьеобразования

,

,

где В = 6м – ширина коридора отстойника

м

м

4.3. Количество перегородок камеры хлопьеобразования

,

,

где L= 4 – расстояние между перегородками, м

@2 шт.

@2 шт.

4.4. Расход воды на 1 камеру хлопьеобразования

м3/с

м3/с

4.5. Диаметр трубопровода подающего воду:

,

,

где V=0,6 – скорость движения воды в трубопроводе [м/с]

м

м

Принимаем диаметр труб d=400мм. Пересчитываем скорость движения воды в трубопроводе:

м/с

м/с

4.6. Диаметр перфорированных труб в камере хлопьеобразования:

,

,

где nт – количество перфорированных труб

,

,

где В – ширина отстойника; N – количество секций отстойника; L – расстояние от стенки камеры до оси перфорированной трубы (L @ 1м); L1<=2 – расстояние между осями перфорированной трубы [м].

@5 шт.

@5 шт.

=0,268 м

=0,268 м

Диаметр перфорированных труб в камере хлопьеобразования принимаем равным 300 мм. Пересчитываем скорость движения воды в трубопроводе:

м/с

м/с

Уточняем расстояние между осями перфорированных труб

м

м

4.7. Площадь отверстий перфорированной трубы

м

м

Диаметр отверстия принимаем равный 25 мм.

4.8. Площадь одного отверстия:

=0.0005 м

=0.0005 м

4.9. Количество отверстий можно посчитать как:

шт.

шт.

4.10. Расстояния между отверстиями:

м

м

4.11. Площадь последней стенки над водосливом:

,

,

где Vв – скорость выхода воды в отстойник (Vв=0,1 м/с –для мутных вод);q1- расход воды на 1 камеру хлопьеобразования.

м2

м2

4.12. Высота слоя воды над последней стенкой камеры хлопьеобразования определяется по формуле:

=0,1 м,

=0,1 м,

где В – ширина секции отстойника.

4.13. Высота перегородок в камере хлопьеобразования:

,

,

где Hотст =3,58 - Высота отстойника, м; hстр- 0,42 – высота зоны строительного запаса, м

hпер= 3,58-0,1-0,42=3,06 м

4.14. Расстояние между водосливом и полупогруженной перегородкой:

,

,

где Sв-п - площадь поперечного сечения воды между водосливом и полупогруженной перегородкой:

,

,

где V <= 0,03 м/с – скорость движения воды между водосливом и перегородкой; В – ширина одной секции отстойника.

м2

м2

м

м

4.15. Потери напора будут равны:

,

,

где x- коэффициент гидравлического сопротивления п.6.85 [1]:

,

,

где Кп – коэффициент перфорации

,

,

где Sотв - сумма площадей отверстий; Sр - площадь поперечного сечения перфорированной трубы:

м2;

м2;

V – скорость в начале камеры хлопьеобразования

Тогда потери напора:

м

м

5. Расчет горизонтального отстойника

Во время работы вертикальных и горизонтальных отстойников необходимо: следить за накоплением в них осадка и влиянием его на качество отстаиваемой воды; проверять не реже 1-го раза в квартал равномерность распределения воды как между отстойниками воды, так и по их сечению; следить за отсутствием перекоса кромок переливных лотков и желобов.

За последние годы для предварительного осветления и обесцвечивания хозяйственно-питьевой воды перед поступлением ее на фильтры находят применение флотационные установки (ФУ), которые могут быть использованы как при строительстве новых, так и при реконструкции существующих очистных сооружений путем переоборудования отстойников, осветлителей со взвешенным осадком, отдельных емкостей и т.п. Флотационные установки рекомендуется применять при обработке маломутных цветных вод поверхностных водоисточников.

Для повышения эффекта хлопьеобразования используются флокулянты и осуществляется продувка воды воздухом смесителя. Дозы флокулянта выбираются с учетом конкретных условий и могут меняться по сезонам года.

Обрабатываемая вода после флотационной установки имеет повышенное содержание воздуха, что может повлиять на работу фильтров с целью исключения засорения загрузки фильтров воздухом, который, как правило сохраняется на поверхности взвешенных веществ. Рекомендуется содержание последних доводить до 3-8 мл/л в зависимости от местных условий.

В последнее время широко внедряются в практику очистки воды тонкослойные (полочные) отстойники и рециркуляторы, имеющие более высокие технологические показатели по сравнению с рассмотренными отстойными сооружениями .

Тонкослойные отстойники позволяют значительно интенсифицировать процесс осаждения, на 25 - 30% повысить эффект осветления, на 60 % уменьшить площадь застройки. К преимуществам тонкослойных отстойников следует отнести также устойчивость их работы при значительных колебаниях расходов поступающей на очистку воды, изменениях ее температуры и концентраций загрязнений.

Применение принципа тонкослойного отстаивания перспективно при реконструкции действующих отстойников различного типа с целью увеличения их производительности. Реконструкция сооружений может быть осуществлена в кратчайший срок, так как переустройство этих сооружений в тонкослойные отстойники не требует длительных и сложных строительно-монтажных работ, а сводится к установке заранее изготовленных блоков тонкослойных элементов в отстойной зоне.

Тонкослойные элементы могут быть выполнены как из гибких материалов, не обладающих достаточной жесткостью, так и из материалов достаточной жесткости. Для обеспечения сползания в осадочную часть отстойника взвеси, оседающей на поверхности тонкослойных элементов, последним придается наклон к горизонту. Угол наклона принимается обычно 55-60°. По конструкции тонкослойные элементы выполняются в виде плоских или гофрированных полок, а также в виде труб различного поперечного сечения: круглого, квадратного и т.д.

Поскольку продолжительность пребывания воды в тонкослойных отстойниках по сравнению с обычными очень мала, то следует особое внимание уделять равномерному распределению потока воды между тонкослойными элементами, процессам смешения воды с реагентом и созданию условий для процесса хлопьеобразования. Если в обычных отстойниках неудовлетворительная работа смесителей или камер хлопьеобразования может в какой-то мере компенсироваться за счет более длительного пребывания воды в отстойнике, то в тонкослойных отстойниках это невозможно.

Расчет горизонтальных отстойников рекомендуют выполнять для двух периодов: максимальной и минимальной мутности.

5.1. Расчет горизонтального отстойника в период максимальной мутности

5.1.1. Площадь горизонтального отстойника в плане:

,

,

где q- производительность станции [м3/ч] a - коэффициент учитывающий влияние вертикальной составляющей скорости потока воды:

,

,

где Uo – гидравлическая крупность выпадения взвеси по т. 18 [1] выбираем Uo=0,5 мм/с, в случае применения флокулянта совместно с коагулянтом Uo увеличивается на 15% Uo=0,575 мм/с; Vср – средняя скорость движения в отстойнике (3-12 мм/с).

;

;

м2

м2

Принимаем площадь отстойника в плане 1171,25м2

5.1.2. Длину отстойника находят как:

,

,

где Н – средняя глубина зоны осаждения принимаемая равной 2,5-3,5 м

После расчета длины необходимо проверить соотношение длины отстойника к его глубине L/H = 13,9 –принимаем k=8,8

Тогда Vср=k*Uo=8,8*0,575=5,06 м/с

5.1.3. Ширину отстойника определяем по формуле:

м,

м,

Количество коридоров N=B/6= 4,67@5 шт., т. к. В>6 м , отстойник разделяем на две секции, т. к. N<6м то устанавливают один резервный коридор отстойника т. е. N=6

5.1.4. Объем зоны накопления и уплотнения осадка рассчитывается по формуле:

,

,

где с – концентрация взвешенных веществ поступающих в отстойник

,

,

где кк – коэффициент принимаемый для FeCl3 = 0,7 п.6.64.[1]; М-количество взвешенных веществ принимаем равным мутности воды М = 90 мг/л (по заданию) ; Дк=35 мг/л – доза коагулянта; Ц=60о – цветность воды (по заданию)

г/м3

г/м3

m-мутность воды на выходе из отстойника (8-15 мг/л),принимаем m = 11 мг/л; Т =12ч – продолжительность работы отстойника между чистками; d- средний коэффициент уплотнения осадка, [г/м3] по т. 19 [1] принимаемый при одновременной обработке флокулянта с коагулянтом для вод средней мутности d= 16000+15% = 18400; N – количество коридоров,

м3

м3

5.1.5. Количество удаляемого осадка:

1,848 т

1,848 т

Тогда количество воды сбрасываемого вместе с осадком:

,

,

где kр– коэффициент разбавления осадка принимаемый для гидравлического удаления осадка kр =1.5, п. 6,74 [1]

м3

м3

5.1.6. Высоту отстойника определяют как S высот: высоты осаждения, высоты зоны накопления и строительного запаса.

Высота зоны накопления равна:

м,

м,

Высота зоны строительного запаса принимается 0,3 м

Нотст=Н+Нзн+Нстр.з= 3+0,28+0,3=3,58 м

5.1.7. Диаметр трубы для гидравлического удаления осадка:

,

,

где V

– скорость движения осадка (V<=1);  - количество

удаляемого осадка из одного коридора:

- количество

удаляемого осадка из одного коридора:

м3/с,

м3/с,

где toc – время удаления осадка (20-30мин), принимаем toc=1500с.

м

м

В связи с тем, что минимальный диаметр труб для удаления осадка должен быть не менее 150 мм пересчитываем скорость движения осадка:

Принимаем 2 параллельные трубы, т.к. ширина секции отстойника >3 м. Расстояние между осями труб назначают не более 3 м.

Для удаления осадка в трубах принимаем отверстия диаметром 25 мм. Расстояние между отверстиями составляет 0,3-0,5 м

5.1.8. Находим количество отверстий

,

,

где L – длина отстойника; Нм/у отв. =0,4 м – расстояние между отверстиями.

шт.

шт.

Для сбора осветленной воды предусматриваем систему перфорированных труб или желобов которая располагается на 2/3 длины отстойника считая от дальней торцевой стенки отстойника либо на всю длину отстойника, если он оснащен тонкослойными блоками.

Количество труб или желобов принимаем не менее 3. Расстояние между желобов не более 3м. Верх желоба или трубы должен быть на 10 см больше максимального уровня воды в отстойнике. Заглубление трубы или желоба под уровень воды определяется гидравлическим расчетом. Отверстия в желобе располагают на 5-8 см. выше дна желоба. Диаметр отверстий должен быть не менее 25 мм.

5.1.9. Расход на один желоб

,

,

где Nж =3 – количество желобов,

м3/ч =0,12

м3/с

м3/ч =0,12

м3/с

5.1.10. Поперечное сечение слоя воды в желобе

,

,

где Vж = 0,7 м/с –скорость движения воды в желобе

м2

м2

5.1.11. Длина желоба составляет 2/3 длины горизонтального отстойника:

м.

м.

5.1.12 Ширину желоба можно посчитать как:

м,

м,

где hж=0,08 – высота желоба

5.1.13. Расход воды на одно отверстие желоба:

м/с

м/с

где V=1 – скорость движения воды через отверстие [м/с].

5.1.14. Количество отверстий в желобе:

шт

шт

5.1.15. Общая высота желоба

Нж=hж+Нстр.з

Нстр.з=0,1м – высота строительного запаса

Нж=0,08+0,1=0,18 м

5.1.16. Расстояние между отверстиями:

м

м

5.1.17. Высота кармана находится как:

,

,

где Вкар=0,6 м ширина кармана; g – ускорение свободного падения; qкор – количество воды поступающей в коридор отстойника qкор=q/N=0,361/6=0,06 м3/с.

м

м

Диаметр трубопровода отводящего осветленную воду определяют по [3] в зависимости от расхода:

л/с

л/с

5.2. Расчет горизонтального отстойника в период минимальной мутности

В период минимальной мутности производительность станции и мутность речной воды принимаем на 30% ниже т.е. q=910 м3/ч и М=63 мг/л

5.2.1. Площадь горизонтального отстойника в плане:

,

,

где q- производительность станции [м3/ч] a - коэффициент учитывающий влияние вертикальной составляющей скорости потока воды:

,

,

где Uo – гидравлическая крупность выпадения взвеси по т. 18 [1] выбираем Uo=0,5 мм/с, в случае применения флокулянта совместно с коагулянтом Uo увеличивается на 15% Uo=0,575 мм/с; Vср – средняя скорость движения в отстойнике (3-12 мм/с).

;

;

м2

м2

5.2.2. Длину отстойника находят как:

,

,

где Н – средняя глубина зоны осаждения принимаемая равной 2,5-3,5 м

После расчета длины необходимо проверить соотношение длины отстойника к его глубине L/H = 13,9 –принимаем k=8,8

Тогда Vср=k*Uo=8,8*0,575=5,06 м/с

5.2.3. Ширину отстойника определяем по формуле:

м,

м,

Количество коридоров N = B/6 @ 3 шт., т. к. В>6 м , отстойник разделяем на две секции, т. к. N<6м то устанавливают один резервный коридор отстойника т. е. N=4

5.2.4. Объем зоны накопления и уплотнения осадка рассчитывается по формуле:

,

,

где с – концентрация взвешенных веществ поступающих в отстойник

,

,

где кк – коэффициент принимаемый для FeCl3 = 0,7 п.6.64.[1]; М-количество взвешенных веществ принимаем равным мутности воды М = 63 мг/л (по заданию) ; Дк=35 мг/л – доза коагулянта; Ц=60о – цветность воды (по заданию)

г/м3

г/м3

m-мутность воды на выходе из отстойника (8-15 мг/л),принимаем m = 11 мг/л; Т =12ч – продолжительность работы отстойника между чистками; d- средний коэффициент уплотнения осадка, [г/м3] по т. 19 [1] принимаемый при одновременной обработке флокулянта с коагулянтом для вод средней мутности d= 16000+15% = 18400; N – количество коридоров,

м3

м3

5.2.5. Количество удаляемого осадка:

1т.

1т.

Тогда количество воды сбрасываемого вместе с осадком:

,

,

где kр– коэффициент разбавления осадка принимаемый для гидравлического удаления осадка kр =1.5, п. 6,74 [1]

м3

м3

5.2.6. Высоту отстойника определяют как S высот: высоты осаждения, высоты зоны накопления и строительного запаса.

Высота зоны накопления равна:

м,

м,

где Sк.х/о - площадь камеры хлопьеобразования:

,

,

где q – производительность станции в период минимальной мутности [м3/с]; Vвосх= 0,0015м/с– скорость движения восходящего потока воды.

=168,666 м2

=168,666 м2

Высота зоны строительного запаса принимается 0,3 м

Нотст=Н+Нзн+Нстр.з= 3+0,055+0,3=3,255 м

5.2.7. Диаметр трубы для гидравлического удаления осадка:

,

,

где V

– скорость движения осадка (V<=1);  - количество

удаляемого осадка из одного коридора:

- количество

удаляемого осадка из одного коридора:

где toc – время удаления осадка (20-30с).

м

м

В связи с тем, что минимальный диаметр труб для удаления осадка должен быть не менее 150 мм пересчитываем скорость движения осадка:

Принимаем 2 параллельные трубы, т.к. ширина секции отстойника >3 м. Расстояние между осями труб назначают не более 3 м.

Для удаления осадка в трубах принимаем отверстия диаметром 25 мм. Расстояние между отверстиями составляет 0,3-0,5 м

5.2.8. Находим количество отверстий

,

,

где L – длина отстойника; Нм/у отв. =0,4 м – расстояние между отверстиями.

шт.

шт.

Для сбора осветленной воды предусматриваем систему перфорированных труб или желобов которая располагается на 2/3 длины отстойника считая от дальней торцевой стенки отстойника либо на всю длину отстойника, если он оснащен тонкослойными блоками.

Количество труб или желобов принимаем не менее 3. Расстояние между желобов не более 3м. Верх желоба или трубы должен быть на 10 см больше максимального уровня воды в отстойнике. Заглубление трубы или желоба под уровень воды определяется гидравлическим расчетом. Отверстия в желобе располагают на 5-8 см. выше дна желоба. Диаметр отверстий должен быть не менее 25 мм.

5.2.9. Расход на один желоб

,

,

где Nж =3 – количество желобов,

м3/ч

=0,084 м3/с

м3/ч

=0,084 м3/с

5.2.10. Поперечное сечение слоя воды в желобе

,

,

где Vж = 0,7 м/с –скорость движения воды в желобе

м2

м2

5.2.11. Длина желоба составляет 2/3 длины горизонтального отстойника:

м.

м.

5.2.12 Ширину желоба можно посчитать как:

м,

м,

где hж=0,08 – высота желоба

5.2.13. Расход воды на одно отверстие желоба:

м/с

м/с

где V=1 – скорость движения воды через отверстие [м/с].

5.2.14. Количество отверстий в желобе:

шт.

шт.

5.2.15. Общая высота желоба

Нж=hж+Нстр.з

Нстр.з=0,1м – высота строительного запаса

Нж=0,08+0,1=0,18 м

5.2.16. Расстояние между отверстиями:

м

м

5.2.17. Высота кармана находится как:

,

,

где Вкар=0,6 м ширина кармана; g – ускорение свободного падения; qкор – количество воды поступающей в один коридор отстойника qкор = q/N = 0.253/4 =0.063 м3/с.

м

м

Диаметр трубопровода отводящего осветленную воду определяют по [3] в зависимости от расхода:

л/с

л/с

6. Расчет фильтров.

В качестве фильтрующих материалов, кроме кварцевого или карьерного песка и антрацита, могут использоваться дробленный мрамор, магнетит, керамическая крошка, керамзит, горелые породы и другие фильтрующие материалы, отвечающие определенным параметрам. К таким параметрам относятся: плотность, химическая стойкость, механическая прочность, истираемость, измельчаемость и гранулометрический состав. В качестве материала поддерживающих слоев применяются гравий или щебень, которые должны быть устойчивы против измельчения и истирания, химически стойки, содержать частицы известняка в количестве не более 10%. Для предотвращения сдвига поддерживающих гравийных слоев применяются плиты из беспесчаного макропористого бетона или пригрузка верхнего поддерживающего слоя (2-4 мм) обратным фильтром толщиной 20-25 см из крупного (16- 32 мм) гравия. В последнее время находят применение фильтры без поддерживающих слоев.

Эффективность работы фильтров зависит от состояния распре- делительных и сборных систем, равномерного распределения промывной воды по площади фильтров, параметров загрузки, наличия воздуха в воде, скорости фильтрования, своевременной и качественной промывки фильтрующей загрузки, распределения напора по ее высоте ( не допускать вакуума !). При включении фильтрующих сооружений на промывку необходимо полностью удалять воздух из трубопроводов, подающих промывную воду. Качество промывки контролируется по величине потерь напора промытой загрузки по сравнению с потерями, которые имели место в чистой загрузке (в начальный период эксплуатации).

При эксплуатации медленных фильтров необходимо: вести наблюдение за состоянием биологической пленки и верхнего слоя песка; своевременно удалять верхний загрязненный слой; своевременно заготавливать и досыпать песок взамен удаляемого; производить химико-бактериологический контроль за качеством обработанной воды; равномерно распределять воду, поступающую на фильтр. Работы по удалению загрязненного песка и досыпки чистого должны быть механизированы.

К расчету принимаем скорый фильтр с двухслойной загрузкой – дробленым керамзитом.

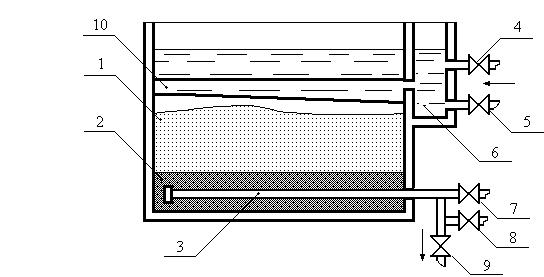

Рис. 3 Схема работы скорого фильтра при фильтровании.

1-фильтрующий слой; 2-гравийный поддерживающий слой; 3-трубчатый дренаж; 4,7-трубопроводы для подачи осветляемой и промывной воды; 5,9-трубопроводы для отвода промывной осветленной воды; 6-карман; 8-трубопровод для сброса воды в канализацию; 10-желоб для отвода промывной воды.

6.1. Находим площадь фильтрования:

,

,

где Q = 31200 – производительность станции, [м3/сут]; Vр.н =9 – расчетная скорость фильтрования, [м3/ч] т.21 [1]; w = 14 – интенсивность промывки, [л/(с м2_)] п. 6.110 [1]; n=2 – количество промывок через 12 часов, п.6.97 [1]; t1 = 0,116 – продолжительность промывки, [ч], т.23[1]; t2 = 0,33 - время простоя фильтра в связи с промывкой, [ч], п.6.98[1];

м2

м2

6.2. Количество фильтров находим как:

шт.

шт.

6.3. Площадь одного фильтра будет равна:

м

м

6.4.После выбора числа фильтров производим проверку скорости фильтрования при форсированном режиме:

,

,

где N =1 – количество фильтров находящихся в ремонте, п.6.95 [1]

м/ч

м/ч

Скорость фильтрования при форсированном режиме должна находиться в пределах 8,5-12,5 м/ч, т.21[1] Vф =10,8 м/ч, –что удовлетворяет требованиям.

6.5 Дополнительная высота над нормальным уровнем:

,

,

где  - площадь

фильтрования за исключением одного фильтра на промывку т.е.

- площадь

фильтрования за исключением одного фильтра на промывку т.е.  152,78-25,463=127,317

м2; W – объем воды накапливающейся за время простоя фильтра во время

промывки, определяемый как:

152,78-25,463=127,317

м2; W – объем воды накапливающейся за время простоя фильтра во время

промывки, определяемый как:

м3, тогда

м3, тогда

м

м

Исходя из площади  принимаем размеры а

х b =6,365 х 4 ,где а и b соответственно длина и ширина фильтра.

принимаем размеры а

х b =6,365 х 4 ,где а и b соответственно длина и ширина фильтра.

Распределение осветляемой воды по площади фильтра происходит через боковой карман, поскольку площадь фильтра <40 м2

6.6. Расчет дренажной системы фильтра

6.6.1. Количество промывной воды:

л/с

л/с

6.6.2. Диаметр коллектора распределительной трубы равен:

,

,

где Vк =0,8-1– скорость воды в распределительном коллекторе м/с

м2

м2

6.6.3. Площадь дна фильтра приходящаяся на каждое ответвление коллектора определяем как:

,

,

где b – ширина фильтра, dн – наружный диаметр коллектора определяемый как dн= dк+s =0,7+0,03=0,73 , где s =20-30 мм - толщина стенок коллектора; m = 300 мм – расстояние между осями ответвления, п.6.25 [1]

м2

м2

6.6.4. Расход промывной воды на одно ответвление:

л/с

л/с

6.6.4. Расчетный диаметр ответвления будет равен:

,

,

где Vответв=1,6¸2 м/с – скорость промывной воды в ответвлениях

=0,07 м,

=0,07 м,

Принимаем стандартный диаметр трубы ответвления близкий к расчетному dответ=0,75 и пересчитываем скорость промывной воды в ответвлениях:

м/с

м/с

В нижней части ответвления следует располагать отверстия в два ряда в шахматном порядке под углом 45о к оси трубы. Площадь отверстий должна составлять 0,25¸0,5% от рабочей площади фильтров:

м2

м2

Диаметр отверстий принимаем равным d =10¸12 мм

6.6.5. Площадь одного отверстия

м2

м2

6.6.6. Количество отверстий будет равно:

шт.

шт.

6.6.7. Длину ответвления можно посчитать как:

м,

м,

где b – ширина фильтра, dн – наружный диаметр коллектора

6.6.8. Количество отверстий на одно ответвление:

шт,

шт,

где nответв – количество ответвлений определяемое как:

» 43 шт

» 43 шт

6.6.9. Шаг между отверстиями:

Для сбора и отведения промывной воды следует предусматривать желоба полукруглого или прямоугольного сечения. Расстояние между осями желобов Lм/у жел <= 2,2м.

6.6.10. Количество желобов

шт,

шт,

где b – ширина фильтра

6.6.11. Ширина желоба будет равна:

,

,

где qж – расход на один желоб, определяемый как:

м/с;

м/с;

аж=1¸1,5 – отношение высоты прямоугольной части желоба к половине его ширины; Кm =2 – коэффициент для желоба с прямоугольным сечением.

=0,45 м,

=0,45 м,

6.6.12 Высота прямоугольной части желоба:

м

м

6.6.13. Полезная высота желоба:

м

м

6.6.14. С учетом конструкционной высоты высота желоба равна:

0,56+0,1=0,66 м,

0,56+0,1=0,66 м,

где hзап =0,08¸0,1 м – высота технологического запаса желоба

Кромки всех желобов должны располагаться на одном уровне и быть строго горизонтальными.

6.6.15. Расстояние от поверхности фильтрующей загрузки до кромок желобов:

,

,

где Hф.с. =0,5 м – высота фильтрующего слоя т.21 [1]; a = 50 – относительное расширение фильтрующего слоя, % т. 23 [1].

м.

м.

6.6.16. В фильтрах со сборным каналом от дна желоба до дна канала высота канала составит:

где qкан=0,356 – расход промывной воды [м3/с]; Bкан =0,7-ширина канала [м]

6.6.17. Площадь канала находим как:

м2

м2

6.6.18. Скорость в канале будет равна

м/с

м/с

6.6.19. Диаметр отводящего трубопровода определяется, как

Принимаем стандартный диаметр  0,8м, следовательно

изменилась скорость в канале:

0,8м, следовательно

изменилась скорость в канале:

м/с

м/с

6.6.20. Расход воды на промывку фильтра находим по формуле:

,

,

где w = 14 –

интенсивность промывки, [л/(с м2_)] п. 6.110 [1];  25,463 – площадь

одного фильтра, м2; N=6 – количество

фильтров; Qчас =1300 – часовой расход воды, [м3/ч];

Tp – продолжительность фильтровального цикла определяемая как:

25,463 – площадь

одного фильтра, м2; N=6 – количество

фильтров; Qчас =1300 – часовой расход воды, [м3/ч];

Tp – продолжительность фильтровального цикла определяемая как:

,

,

где To =12 – время межу промывками, ч]; t1 = 0,116 – продолжительность промывки, [ч], т.23[1]; t2 = 0,33 - время простоя фильтра в связи с промывкой, [ч], п.6.98[1]; t3 = 0,17 – запас времени

ч

ч

6.7. Потери напора в фильтрах

6.7.1. Потери напора в распределительной системе определяют по формуле:

,

,

где r = ,

где

,

где  .

.

Vк =0,9 – скорость движения

воды в коллекторе[м/с]; Vотв =1,8 – скорость движения воды в

коллекторе, [м/с] Тогда: r = =21,2;

=21,2;

6.7.2. Потери напора в поддерживающем слое:

,

,

где Hпод –высота поддерживающего слоя определяемая как:

;

;

6.7.3. Потери напора в фильтрующем слое определяем по формуле:

где а = 0,85; b = 0,004; Hф.с. =0,5 м – высота фильтрующего слоя т.21 [1]

6.7.4. Потери напора в подводящем трубопроводе:

где L = 80 – длинна подводящего трубопровода [м]; i =0,0036 – уклон трубопровода определяемый по [3]

6.7.5. Потери на местные сопротивления в арматуре будут равны:

где xi – коэффициент гидравлического сопротивления табл.1

табл.1

Значение коэффициента гидравлического сопротивления

|

Вид местного сопротивления |

Значение коэффициента xi |

|

колено |

0,98 |

|

тройник |

0,94 |

|

задвижка |

0,26 |

|

вход |

0,5 |

Исходя из схемы установки фильтров имеем: 1 колено, 3 задвижки, 1тройник и вход в трубу.

6.7.6. Общие

потери на фильтре будут равны:

6.7.6. Общие

потери на фильтре будут равны:

6.7.7. Геометрическая высота подъема от дна резервуара чистой воды до кромки промывных желобов находится следующим образом:

,

,

где Dhк =- hж =0,66 - высота желоба с учетом конструкционной высоты, [м]; Hф.с. =0,5 м – высота фильтрующего слоя т.21 [1]; Нр.ч.в. = 4,85 – высота резервуара чистой воды [м].

6.7.8. Напор насоса определяем по формуле:

,

,

где hз.н.=1,5 - запас напора, [м]; hпот.- потери напора на фильтре, [м];

6.7.9. Производительность насоса будет равна:

м3/ч

м3/ч

По полученному напору и производительности по прил.6. [4] подбираем насос марки СД 1400/18

6.7.10. Производительность насоса для подачи воды в бак промывной воды определяется из условия наполнения бака в интервалах между промывками фильтра при форсированном режиме работы определяем как:

,

,

где К= 1,8 – коэффициент запаса; n=2 – количество промывок в сутки; Wпр- объем воды, идущей на одну промывку, определяется по формуле:

,

,

где =25,463-площадь

одного фильтра [м2]; t1=0,116 – продолжительность

промывки, [ч], т.23[1]; w = 14 – интенсивность промывки, [л/(с м2_)]

п. 6.110 [1]

=25,463-площадь

одного фильтра [м2]; t1=0,116 – продолжительность

промывки, [ч], т.23[1]; w = 14 – интенсивность промывки, [л/(с м2_)]

п. 6.110 [1]

м3/ч

м3/ч

По прил.2. [4] подбираем насос марки К-20/18 с n=2900 [об/мин]

7. Керамзитовое хозяйство

Керамзитовое хозяйство предназначено для хранения запаса фильтрующей загрузки и поддерживающего слоя, а так же для сортировки, дробления и транспортирования данных материалов.

7.1. Запас керамзита определяется по формуле:

,

,

где W1ф – объем фильтрующей загрузки одного фильтра, определяемый как:

где  м3;

м3;

м3, тогда:

м3, тогда:

,

,

W –объем фильтрующей загрузки во всех фильтрах, определяемый по формуле:

,

,

где N =6 – количество фильтров

м3

м3

7.2. Площадь площадки будет равна:

Исходя из площади S принимаем размеры а х b = 5 х 4,82,где а и b соответственно длина и ширина площадки [м].

8. Расчет песколовки.

8.1. Рабочая площадь живого сечения песколовки рассчитывается по формуле:

где Nф=6 – количество фильтров;Qпр.вод =0,356 – количество промывных вод , [м3/с]; Vп =0,2 – гидравлическая крупность осаждения частиц [м/с].

м2

м2

8.2. Ширина песколовки будет равна:

где Нп =1 – глубина проточной части песколовки [м].

м

м

8.3. Глубина осадочной части песколовки

м

м

8.4. Длина проточной части песколовки

,

,

где tп=48 – время пребывания воды в песколовке [мин]

м

м

8.5. Объем рабочей части пекового резервуара находим как:

,

,

где a=60о – угол конусности

м3

м3

9. Расчет хлораторной установки.

Для обеззараживания воды применяется хлор в газообразном состоянии и в виде соединений (хлорная известь, гипохлориты и др.). Хлорирование питьевой воды при суточном расходе до 50 кг, как правило, разрешается производить только из баллонов. При расходе хлора больше 50 кг/сут могут использоваться как баллоны, так и бочки-контейнеры заводского изготовления вместимостью 1000 л.

Сборный трубопровод от баллонов или бочек подключается к вакуумным хлораторам последовательно через змеевиковый испаритель и баллон-грязевик вместимостью 50-70 л с сифонной трубкой. На сборном коллекторе между баллонами (или бочкой) на весах и испарителем устраивается спираль для свободной работы весов. Испарение жидкого хлора должно производиться только в змеевиковых испарителях, которые представляют собой вертикальные цилиндрические аппараты с размещенными внутри змеевиками, по которым проходит жидкий хлор.

Все линии хлораторной установки при их замене должны выполняться из хлоростойких материалов. Для сухого хлора-газа стойкими материалами являются нержавеющие, легированные, углеродистые (Ст.3, Ст.2) и хлористые стали, алюминиевые сплавы, винипласт, эбонит, фаолит, стекло, свинец, медь, поранит (прокладки), асбестографитовая набивка. Хлорная вода обладает большой агрессивной способностью, поэтому коммуникации выполняются главным образом из неметаллических материалов (резина, поливинилхлорацетат, винипласт, эбонит). Чаще всего хлорная вода транспортируется по резиновым шлангам диаметром 25-31 мм.

9.1. Часовой расход хлора равен:

,

,

где  -

сумма доз хлора при первичном (

-

сумма доз хлора при первичном ( =3-10

мг/л) и вторичном (

=3-10

мг/л) и вторичном ( =2-3 мг/л)

хлорировании.

=2-3 мг/л)

хлорировании.

мг/л, тогда:

мг/л, тогда:

кг/ч

кг/ч

9.2. Количество баллонов в установке можно определить как:

,

,

где S – объем бочки или баллона, [м3] при стандартных размерах dxL=0,816х1,87 определяемый как:

м3,

м3,

тогда шт.

шт.

9.3 Количество баллонов расходуемых в течении суток будет равно:

где w = 1000 – вес сжиженного хлора [кг]

шт.

шт.

9.4. Тогда месячный расход хлора будет равен:

шт.

шт.

Количество резервных хлораторов на одну точку ввода надлежит принимать: при 1-2 рабочих хлораторах –1; при более двух –1, согласно таб. 6.132 [1], тип хлоратора ПК-12 с производительностью 1,8-25,4 кг/ч, расходом воды до 30 м3/ч и массой 10 кг, таб.IV-2 [2]

10. Расчет резервуаров усреднителей (РУ).

10.1. Количество резервуаров усреднителей принимаем по формуле:

где N=6 – количество фильтров; Т1=12 – продолжительность фильтроцикла, [ч]; Т2 – время необходимое для осуществления операций промывки фильтра и сбора промывной воды,

Т2 = t1+ t2+ t3+ t4,

где t1= 0,33 – продолжительность промывки фильтра [ч]; t2 – время пробега промывной воды от фильтра до резервуара усреднителя

с,

с,

где L – расстояние от фильтра до РУ; V – скорость пробега промывной воды от фильтра до резервуара усреднителя.

t3 – время перекачки промывной воды из РУ

где  =356 - количество промывной воды от одного фильтра[л/с];

=356 - количество промывной воды от одного фильтра[л/с];

- производительность насоса определяемая по формуле:

- производительность насоса определяемая по формуле:

,

,

где t =24 – продолжительность работы

станции, [ч]; Кз=1,2 - коэффициент запаса;  - количество промывных вод от всех фильтров

- количество промывных вод от всех фильтров

л,

л,

где n=2 – количество промывок в сутки, [c]; Nф =6 – количество фильтров, тогда:

л/ч = 70,488 л/с

л/ч = 70,488 л/с

Тогда:

t4=15 мин =900 с – резерв времени, тогда:

c=2,3ч

c=2,3ч

Подставив полученные данные в формулу 7.1, получим:

шт.

шт.

10.2. Объем резервуаров усреднителей рассчитываем по формуле:

м3

м3

10.3. Объем одного резервуара усреднителя будет равен:

м3

м3

Бак будет иметь размеры 6 x 6 x 6 м. Распределение воды в резервуаре производится перфорированными трубами расположенными вдоль стенок резервуара. Диаметр подводящего трубопровода принимаем равным 250 мм. Скорость движения воды в подводящем трубопроводе равна 0,6¸0,8 м/с.

10.4. Количество отверстий в распределительной трубе принимаем по формуле:

,

,

где В=6 – ширина резервуара усреднителя, [м]; Lмежду.отв. =0,2– расстояние между отверстиями, [м]

10.5. Диаметр отводящего трубопровода определяется как:

,

,

где Vотв =2 –

скорость воды в отводящем трубопроводе, [м/с];  =70,488- производительность насоса, [л/с]

=70,488- производительность насоса, [л/с]

Принимаем диаметр отводящего трубопровода dотв =125мм и пересчитываем скорость движения воды в отводящем трубопроводе

м/с

м/с

11. Расчет резервуаров чистой воды и проверка полной производительности станции.

11.1. Объем резервуаров чистой воды определяется по формуле: ,

,

где Wф-объем регулирующей емкости

м3/сут

м3/сут

Wн.з.-объем неприкосновенного запаса определяемый как:

,

,

где Wп- расход воды на пожаротушение

где

=3 – время тушения

пожара, [ч]; n=2 – количество одновременных пожаров;

=3 – время тушения

пожара, [ч]; n=2 – количество одновременных пожаров;  =35 - расход воды на

один наружный пожар, [л/с];

=35 - расход воды на

один наружный пожар, [л/с]; =5

–расход воды на один внешний пожар, [л/с]

=5

–расход воды на один внешний пожар, [л/с]

м3

м3

SQmax – расход воды в течение трех часов наибольшего водопотребления определяемый как:

,

,

где a =1,2¸1,4, принимаем a =1,2, тогда:

SQ – расход воды поданный в течении трех часов на очистную станцию определяемый как:

,

,

тогда объем неприкосновенного запаса будет равен:

,

,

Wпром – объем промывной воды, [м3]

м3

м3

Подставив полученные данные в формулу 11.1. получим:

К расчету принимаем три резервуара чистой воды.

11.2. Объем одного резервуара будет равен:

Резервуар будет иметь размеры 4,85 x 21 x 21 м.

11.3. Расчетный расход воды, поступающей с насосной станции первого подъема определяется следующим образом:

,

,

где =31200 - производительность насосной станции, подающей

воду на очистную станцию с учетом расхода воды идущего на собственные нужды, [м3];

=31200 - производительность насосной станции, подающей

воду на очистную станцию с учетом расхода воды идущего на собственные нужды, [м3];

- расход воды на восстановление противопожарного

запаса, определяемый следующим образом:

- расход воды на восстановление противопожарного

запаса, определяемый следующим образом:

где Тпож =24 – время восстановления противопожарного запаса, [ч]

м3/ч=864м3/сут

м3/ч=864м3/сут

м3/сут=1336 м3/ч

м3/сут=1336 м3/ч

11.4. Скорость фильтрования при форсированном режиме будет равна:

где

Fф = 152,78– площадь фильтрования, [м2];  =25,463-площадь

одного фильтра, [м2]

=25,463-площадь

одного фильтра, [м2]

м/ч,

м/ч,

Что удовлетворяет требованиям т.21 [1].

12. Обработка осадка.

12.1. Расчет сооружений по обработке осадка12.1.1. Резервуар для приема осадка.

12.1.2. Площадь резервуара рассчитывается по формуле:

где h =4– высота слоя осадка, [м]; W – объем осадка в резервуаре, рассчитываемый по формуле:

где qос 2,773 – объем сырого осадка поступающего с горизонтального отстойника, [м3]

,

,

12.1.3. Исходя из площади размеры резервуара А х В = 0,873 х 0,873 м, где А и В соответственно длина и ширина резервуара

12.1.4. Высота сухого борта определяется по формуле:

1.1. Расчет сгустителя осадка

Сгустители осадка с медленным перемешиванием реагентов применяют для ускорения уплотнения осадков на станциях водоподготовки с использованием реагентов.

12.2.1. Площадь сгустителя определяют по формуле:

где Gнагр-расход осадка поступающего в сгуститель.

м3/с;

м3/с;

Сн =0,02– массовая концентрация твердой фазы в исходном осадке при влажности 0,98%, [кг/л]; Ск =0,03 – массовая концентрация твердой фазы в исходном осадке при влажности 0,97%, [кг/л]; g=1015 – объемный вес осадка, [кг/м3]; r=1000 – плотность осветленной жидкости, [кг/м3]; wос =4×10-4- скорость осаждения, [м/с]; k =0,5 – коэффициент стеснения.

12.2.2. Диаметр сгустителя будет равен:

Принимаем один рабочий и один резервный сгуститель.

Угол наклона дна к центральному приямку составляет 8о. Рабочая глубина составляет от трех до четырех метров. Рама со скребками и вертикальными лопастями – двухконцевая, сечение лопастей прямоугольный треугольник с соотношением катетов 1:1,4. Отношение общего поперечного сечения всех лопастей на конце рамы к площади поперечного сечения всех лопастей на конце рамы к площади поперечного сечения принимаемого ими объема осадка 0,3. Крепление лопастей производится меньшим катетом к раме с обращением гипотенузы вокруг оси вращения рамы. Шаг лопасти переменный и составляет (3 b) у оси вращения и (5 b) на конце рамы, где b – ширина лопасти в середине рамы.

Ввод осадка осуществляется на 1,5м выше дна, в центре сгустителя. Отвод осадка осуществляется из центрального приямка, а осветленной воды поплавковым водоразборным устройством.

12.3.Емкость сгущенного осадка

Осадок поступающий в резервуар приямка осадка, имеет влажность порядка 99,5%, а после сгущения – 50%. Таким образом объем осадка уменьшается примерно вдвое.

12.3.1. Площадь резервуара сгущенного осадка определяем по формуле:

,

,

где h=2 высота слоя сгущенного осадка влажностью 50%, [м];

12.3.2 Исходя из площади размеры резервуара А х В = 0,873 х 0,873 м, где А и В соответственно длина и ширина резервуара

12.3.3. Высота сухого борта определяется по формуле:

12.4. Расчет накопителя.

Накопители предусматривают для обезвоживания и складирования осадка при многолетнем уплотнении с отводом осветленной воды. В качестве накопителей используют овраги, отработанные карьеры и другие резервуары с естественным основанием и глубиной более 2 м. Расчетный период подачи осадка в накопитель - 10 лет.

12.4.1. Расчетный объем накопителя, предназначенного для приема осадка десятого года эксплуатации по характерным периодам года, рассчитывается по формуле:

,

,

где Wлет, Wзим, Wв-о – соответственно объемы осадка, поступающие в накопитель в летний, зимний и осенне-весенний периоды года, находятся по формуле:

где Q =32064 – расчетный

расход воды поступающий на станцию, [м3/сут]; Tп

–длительность подачи осадка, [сут],

;

Cв – среднегодовая концентрация взвешенных

веществ в воде, [г/м3],

;

Cв – среднегодовая концентрация взвешенных

веществ в воде, [г/м3],  г/м3;

г/м3;

г/м3,

г/м3,

г/м3;

Pв, rв–

средняя влажность и плотность осадка в соответствующие периоды года:

г/м3;

Pв, rв–

средняя влажность и плотность осадка в соответствующие периоды года:  ;

;  ;

;  ;

;  ;

;  ;

;  .

.

12.4.2. Общая вместимость накопителя находится по формуле:

где Тп =365– период поступления осадка[сут]; C – концентрация взвешенных веществ с учетом добавления реагентов; Р1=Р2=…=Р9=12,3; r1=1,16; r2=r3=r4=r5=1,15; r6=r7=1,14; r8=r9=1,11

12.4.3. Площадь накопителя будет равна:

Исходя из площади принимаем размеры накопмтеля130x70м.

13. Подбор насосного оборудования для перекачки осадка и осветленной воды

1. Насос для перекачки осадка из сооружений в резервуар приема осадка марки:НП-12, время перекачки 2-3 часа, объем перекачиваемой жидкости Wп.ж.=3,05м3.

2. Для перекачки отстоянной воды из резервуара приема осадка в голову сооружений используют центробежный насос марки: К8/18 по [4], с частотой n=2900об/мин.

3. Насос для перекачки осадка из резервуара приема осадка в сгуститель осадка марки: ДСВ-13 по [8], время перекачки 1час, объем перекачиваемой жидкости Wп.ж.=1,525м3

4. Насос для перекачки сгущенного осадка из сгустителя осадка на сооружения складирования (накопители), ДСВ-13 по [8], время перекачки 1час, объем перекачиваемой жидкости Wп.ж.=0,763м3

14. Расчет высотной схемы очистных сооружений

На высотной схеме в произвольном масштабе указывают все основные сооружения и аппараты проставляя уровни воды, отметки дна и характерные высотные отметки

Составление высотной схемы начинают с наиболее низко расположенного сооружения – РЧВ. Отметку наивысшего уровня воды в нем принимают из экономических и санитарно технических соображений на 0,5м выше уровня земли. Далее путем последовательного суммирования потерь напора определяют отметки уровня воды в остальных сооружениях.

Потери напора в сооружениях и коммуникациях принимают по п.6.29 [1] или по п.32.2.[6].

Принимаем следующие потери напора:

В Устройствах ввода реагентов 0,2м; в гидравлическом смесителе 0,273м; в камере хлопьеобразования 0,34м; в отстойнике 0,75м; в скорых фильтрах 2,179м; в трубопроводах от резервуара чистой воды до фильтровальных сооружений 0,75м; от фильтров до отстойников 0,55м; от камеры хлопьеобразования до смесителя 0,4м; в измерительной аппаратуре на входе и выходе из водоочистного комплекса по 0,5м;

Список литературы:

1. СНиП 2.04.02-84 “Водоснабжение. Наружные сети и сооружения” Госстрой СССР – М.: стройиздат, 1985 – 136 с.

2. Справочник монтажника под редакцией Москвитина А.С. “Оборудование водопроводно-канализационных сооружений”, М: стройиздат 1979 – 430 с.

3. Шевелев Ф. А. “Таблицы для гидравлического расчета стальных, чугунных, асбестоцементных и пластмассовых водопроводных труб”, М: стройиздат, 1970 – 113 с.

4. Лобачев П.В. “Насосы и насосные станции”, М: стройиздат, 197 – 208 с.

5. Карасев Б. В. “Насосы и воздуходувные станции”, Мн: высшая школа, 1990 – 326 с.

6. Николадзе Г.И., Сомов М.А. “Водоснабжение”, М.: Строииздат, 1995-688с,: ил.

7. Флоренский М.М. Рычагов В.В. “Насосы и насосные станции”, М.: Колос, 1967, 387 с.

8. Каталог справочник “Насосы”, под ред. В.И. Модель и А. Ф. Уварова, Ленинград: машиздат, 1979

9.

(zip - application/zip)

(zip - application/zip)