1. РАСЧЁТ ПРОИЗВОДСТВЕННОЙ ПРОГРАММЫ, ОБОСНОВАНИЕ ТИПА ПРОИЗВОДСТВА И ФОРМЫ ОРГАНИЗАЦИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

1.2. Краткое описание объекта производства

В этом разделе курсового проекта дается краткое описание объекта производства (машины, агрегата, сборочной единицы). Можно графически иллюстрировать такие вопросы, как рост производства машин по годам или перспективы роста, совершенствование организации производства, повышение его эффективности.

Изложение ведется примерно в такой последовательности: а) наименование цеха, участка, номенклатура производимой ими продукции; б) описание продукции (машины, агрегата, сборочной единицы), перспективы развития данной отрасли промышленности и выпуска машин; в) особенности технологического процесса; г) применяемые транспортные средства, система обслуживания рабочих мест; д) мероприятия по совершенствованию организации производства в цехе, на участке, предусмотренные проектаи по технологии машиностроения и организации производства.

1.2 Расчет производственной программы

В курсовом проекте по организации производства студент должен обосновать реальный объем выпуска деталей данного наименования исходя из потребностей сборочного цеха, плана поставок этих деталей по кооперации другим предприятиям и полного удовлетворения всех нужд народного хозяйства в рассматриваемой продукции. Таким образом, производственная программа участка по выпуску деталей конкретного наименования

где Nсб -потребность в деталях на годовую программу изделий, выпускаемых данным заводом (потребность сборочного цеха), шт.; Nк — потребность в деталях других заводов, производящих аналогичные изделия или узлы на базе унификации и нормализации {поставки по кооперации), шт.; Nзп — количество деталей, используемых в качестве запасных частей к выпускаемым изделиям, шт.

Количество деталей, используемых в течение года данным заводом,

где Nи - программа выпуска изделий, шт.; Д - расход деталей на одно изделие, шт.

Объем поставок деталей по кооперации можно принять по заводским данным или определить на основании программы выпуска аналогичных изделий на других предприятиях страны.

Наибольшую трудность вызывает определение объема поставок деталей для запасных частей. При этом срок службы детали устанавливается по заводским данным, а при их отсутствии — руководителем проекта (работы).

Расчет потребности деталей на основную программу и для запасных частей производится на основе построения динамической модели. Пример построения такой модели приведен в табл. 2.1.

Табл. 2.1. Изменение выпуска деталей по годам в зависимости от выпуска изделий, тыс.шт.

|

Выпуск машин |

Выпуск деталей по годам |

||||||||||||||||||||

|

год |

тыс. шт. |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

|

1 |

10 |

10 |

10 |

10 |

|||||||||||||||||

|

2 |

20 |

20 |

20 |

20 |

|||||||||||||||||

|

3 |

30 |

30 |

30 |

30 |

|||||||||||||||||

|

4 |

40 |

40 |

40 |

40 |

|||||||||||||||||

|

5 |

50 |

50 |

50 |

50 |

|||||||||||||||||

|

6 |

50 |

50 |

50 |

50 |

|||||||||||||||||

|

7 |

40 |

40 |

40 |

40 |

|||||||||||||||||

|

8 |

30 |

30 |

30 |

30 |

|||||||||||||||||

|

9 |

20 |

20 |

20 |

20 |

|||||||||||||||||

|

10 |

10 |

10 |

10 |

10 |

|||||||||||||||||

|

Итого в год: |

10 |

20 |

30 |

40 |

50 |

60 |

60 |

60 |

60 |

60 |

60 |

60 |

60 |

60 |

60 |

50 |

40 |

30 |

20 |

10 |

|

|

на текущее произ-водство |

10 |

20 |

30 |

40 |

50 |

50 |

40 |

30 |

20 |

10 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

на запасные части |

10 |

20 |

30 |

40 |

50 |

60 |

60 |

60 |

60 |

60 |

50 |

40 |

30 |

20 |

10 |

||||||

Модель составлена из предположения, что на одно изделие, которое служит 15 лет, при сборке ставится одна деталь, срок службы которой составляет 5 лет. Таким образом, за весь срок службы изделия будут израсходованы три детали. Выпуск изделий происходит на протяжении 10 лет и парк их достигает 300 тыс. шт. Начиная с шестого года эксплуатации, возникает потребность в запасных частях. Потребное количество деталей для обеспечения ремонта всего парка изделий на 11 -м году эксплуатации достигает 60 тыс. шт. Даже если начиная с этого года будет прекращен выпуск изделий данной модели, потребность в запасных частях сохраняется еще на протяжении 9 лет. Таким образом, линия должна быть рассчитана на программу выпуска NB = 60 тыс. шт. без учета поставок по кооперации. В том случае, когда темпы наращивания и снижения выпуска изделия неизвестны, программа принимается одинаковой для каждого года его производства.

Дальнейшее уточнение потребности в запасных частях можно осуществить посредством установления процента восстановления изношенных деталей.

На основании проведенных расчетов заполняется табл. 2.2.

Табл. 2.2.Производственная программа

|

Деталь |

Количество, тыс. шт. |

|||||||

|

код |

обозначение |

наименование |

Nи |

Д |

Nсб |

Nк |

Nзп |

всего NВ |

Организационная целесообразность варианта определяется на основе: а) установления возможности изготовления изделий в заданном объеме и в заданные сроки при существующей или намечаемой организации участка или линии; б) выявления преимуществ и недостатков сопоставляемых способов и средств изготовления деталей с точки зрения ускорения подготовки производства, сокращения длительности производственного цикла, обеспечения непрерывности и ритмичности производства.

Анализ сопоставляемых вариантов должен выявить и затраты труда в зависимости от применяемых способов и средств изготовления деталей.

1.3 Обоснование типа производства и формы организации производственного процесса

В машиностроении различают три основных типа производства: массовое, серийное и единичное. В свою очередь серийное производство подразделяется на крупносерийное, среднесерийное и мелкосерийное.

Важной характеристикой типа производства является степень специализации рабочих мест, характеризуемая коэффициентом закрепления операции, под которым понимается количество деталеопераций, выполняемых на одном рабочем месте. Он наиболее полно характеризует степень концентрации однопрофильных работ на рабочем месте.

В соответствии с ГОСТ 3-1108-74 различные типы производства характеризуются следующими коэффициентами закрепления операций Кз.о:

массовое 1

крупносерийное 1—10

среднесерийное 10—20

мелкосерийное 20-40

единичное более 40

Принимая во внимание коэффициент закрепления операций, можно установить границы изменения коэффициента загрузки одного рабочего места участка при изготовлении детали определенного наименования в разных типах производства. Если принять допустимый суммарный коэффициент загрузки рабочих мест Кз = 0,85, то значения коэффициента загрузки рабочего места будут следующие:

массовое производство 0,85

крупносерийное 0,85-0,09

среднесерийное 0,09-0,04

мелкосерийное 0,04-0,02

единичное 0,02

При выполнении проекта следует определить загрузку рабочего места при обработке деталей одного наименования. Коэффициент загрузки рабочего места деталеоперацией определяется по формуле

где NВ - программа выпуска деталей данного наименования; tштi – штучное время на i-й операции, мин; Фн — номинальный фонд работы оборудования, ч.

Табл. 2.4.Расчет загрузки рабочих мест

Деталь_______________________, программа выпуска_______________________шт.

|

Наименование операций технологического процесса |

Продолжительность операций tшт |

Коэффициент загрузки Кз |

Эти расчеты выполняются по каждой операции для всех деталей и сводятся в табл. 2.4. На их основе делается выбор типа производства исходя из преобладания коэффициентов загрузки по большинству операций технологического процесса. Если большинство операций имеет загрузку, приближающуюся к 0,85, то принимается массовый тип производства. В противном случае - серийный.

2 РАСЧЕТ ОСНОВНЫХ ПАРАМЕТРОВ И ОПЕРАТИВНОЕ ПЛАНИРОВАНИЕ ОДНОПРЕДМЕТНОЙ ПОТОЧНОЙ ЛИНИИ

2.1 Расчет такта поточной линии

Такт поточной линии - средний интервал времени между выпуском обрабатываемых деталей - рассчитывается исходя из максимальной годовой программы выпуска деталей.

На однопредметной поточной линии такт потока

,

,

где ФД — действительный фонд времени работы поточной линии в планируемом периоде, ч; NB — программа выпуска деталей, шт.

Действительный фонд времени работы оборудования зависит от вида оборудования, его ремонтной сложности и, следовательно, среднего простоя его в ремонте, сложности наладки и подналадки. Действительный фонд времени определяется по формуле

где Фн — номинальный фонд времени работы поточной линии при двухсменной работе, ч; aр — коэффициент, учитывающий потери времени, связанные с проведением плановых ремонтов и всех видов обслуживания (0,03—0,07); aн - коэффициент, учитывающий потери времени на настройку и подналадку оборудования во время рабочих смен (0,05—0,1) .

2.2 Расчет потребного количества рабочих мест

В поточном производстве потребное количество рабочих мест (оборудования) определяется для каждой технологической операции. Первоначально определяют расчетное число рабочих мест

где tштi - норма штучного времени на i-й операции, мин; r -такт потока, мин.

Расчетное число рабочих мест, как правило, получается дробным. Поэтому по каждой операции устанавливается принятое число рабочих мест mпр. При установлении mпр допускается перегрузка в небольших пределах (до5—6%), особенно если расчетное число рабочих мест округляется до единицы или до двух. В этом случае перегрузка может быть компенсирована некоторым повышением режимов обработки. Поэтому, если расчетное число рабочих мест не более чем на 5-6% превышает целое число, его округляют до ближайшего меньшего числа, одновременно наметив мероприятия по уменьшению tшт.

Коэффициент загрузки рабочих мест определяется в процентах по каждой операции технологического процесса и по линии в целом:

по операциям

;

;

по линии в целом

,

,

где k0 – число операций.

Результаты расчетов заносятся в табл. 3.1.

Табл. 2.4.Расчет загрузки рабочих мест

|

Номер операции |

Наименование операции |

Наименование оборудования |

Параметры |

|||

|

tшт |

mр |

mпр |

Кз |

|||

|

_______________________________________ Итого |

||||||

2.3 Выбор вида поточной линии

При обосновании вида поточной линии особое внимание должно уделяться возможности превращения прерывно-поточного производства в непрерывно-поточное путем синхронизации — обеспечения равенства или кратности продолжительности выполнения технологических операций такту потока.

Обычно при проектировании поточной линии ограничиваются предварительной синхронизацией, при которой длительность обработки деталей на данной операции может отклоняться от такта потока в пределах 8—10 %. Окончательная же синхронизация достигается в период освоения и отладки работы линии в производственных условиях.

Для проведения синхронизации следует рассмотреть возможность перераспределения переходов на смежных операциях, выполняемых на однотипном оборудовании. Основным направлением синхронизации операций на поточных линиях обрабатывающих цехов является рационализация операций и изменение режимов обработки.

Синхронизация операций путем повышения режимов резания, применения более совершенной оснастки или более совершенного оборудования может потребовать дополнительных затрат, но в то же время обеспечит снижение затрат на заработную плату, экономию оборотных средств за счет исключения оборотного задела, снижение накладных расходов и др.

2.4 Разработка стандарт-плана линии

Организация работы и оперативное планирование зависят от разновидности поточной линии.

По степени непрерывности процесса производства поточные линии массового производства делятся на непрерывно-поточные и прерывно-поточные. Непрерывно-поточный процесс производства характеризуется синхронностью продолжительности выполнения каждой операции с тактом потока. При такой организации процесса производства за каждый такт с линии сходит одна деталь.

При прерывно-поточном процессе производства продолжительность отдельных операций не синхронна с тактом потока. Вследствие разной производительности оборудования, используемого на смежных операциях, перемещение деталей от операции к операции не регламентируется во времени.

Различные формы организации массового производства требуют применения определенных методов оперативно-производственного планирования, в частности при разработке стандарт-планов.

Для каждой непрерывно-поточной линии должен быть построен стандарт-план работы, который регламентирует расстановку рабочих по операциям, определяет загрузку рабочих и оборудования. Перед построением стандарт-плана выявляется возможность многостаночной параллельной работы (вопросы многостаночного обслуживания изложены в § 3.2). Стандарт-план определяет способ и период передачи деталей с операции на операцию (по одной детали или транспортными партиями, через такт или через несколько тактов), периодичность и количество подач заготовок на первую операцию.

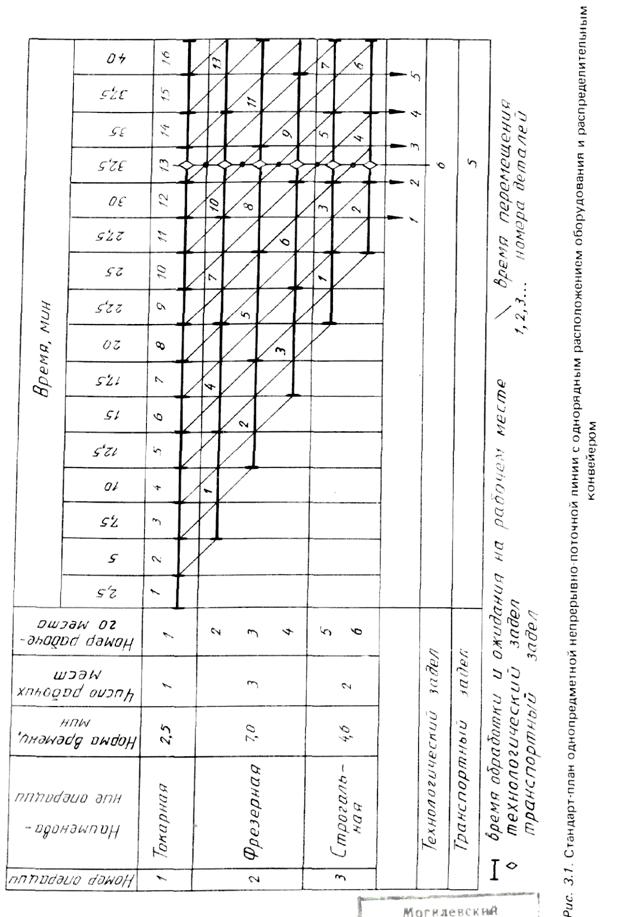

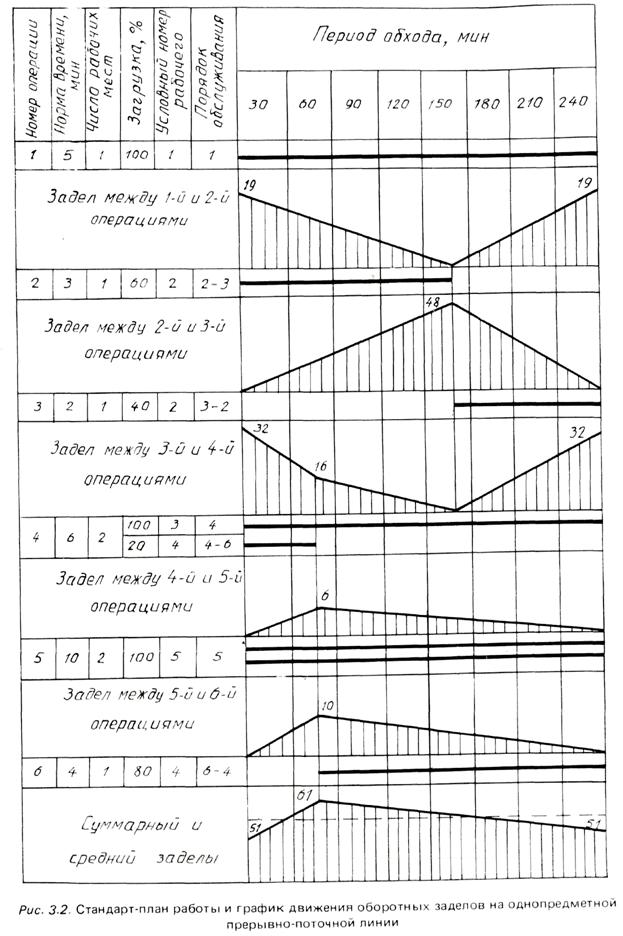

Стандарт-план работы непрерывно-поточной линии составляется на такой отрезок времени, который достаточен для выявления повторяемости процесса производства на данной линии. Он действителен, пока в производственной программе, применительно к которой составлен стандарт-план, не произойдут существенные изменения, Пример построения стандарт-плана однопредметной непрерывно-поточной линии представлен на рис. 3.1.

Стандарт-план прерывно-поточной линии имеет существенные отличия. Он составляется на определенный отрезок времени, который называется периодом обхода или периодом обслуживания линии. В стандарт-плане регламентируется расстановка рабочих по операциям, устанавливается, какие операции и в какой последовательности выполняет каждый рабочий, определяется загрузка рабочих и оборудования. Он позволяет выявить возможность последовательного многостаночного обслуживания станков на линии одним рабочим. На основании стандарт-плана уточняется количество рабочих, необходимых для обслуживания линии, устанавливается способ и периоды передачи деталей с операции на операцию, виды и размер заделов между операциями, порядок их расходования и восполнения.

При разработке стандарт-плана прерывно-поточной линии важное значение имеет правильное определение периода обхода (продолжительности последовательного обслуживания рабочих мест рабочими-многостаночниками на линии), так как от этого зависят показатели работы линии. При выборе периода обхода следует руководствоваться следующим.

1. Выпуск деталей за период обхода по всем операциям технологического процесса должен быть одинаковым и кратным дневному заданию.

2. Длительный период обхода обусловливает увеличение задела на линии (что не всегда возможно по условиям размещения его на межоперационных транспортных устройствах) и дополнительных затрат в основные фонды и оборотные средства.

3. Короткий период обхода вызывает необходимость частых переходов рабочих и соответственное увеличение потерь времени на них.

4. Период обхода должен быть равным или кратным периоду смены инструмента, кратным продолжительности смены.

2.5 Расчет заделов на линии

На поточных линиях различают следующие виды заделов:

по назначению и характеру образования — технологический; транспортный; оборотный; страховой.

по месту образования — линейные, или межоперационные, заделы; межлинейные (между смежными линиями в пределах одного цеха) или межцеховые, когда смежные линии находятся в разных цехах.

В курсовом проекте рассчитываются только линейные заделы.

Технологический задел — это количество деталей, находящихся в данный момент в процессе обработки, или заготовок, установленных на станках:

,

,

где kрм - количество рабочих мест (станков) на линии; пустi – количество одновременно обрабатываемых деталей или установленных заготовок на i-м рабочем месте.

Транспортный задел — количество деталей или заготовок, которые находятся в процессе передачи с одной операции на другую. Он зависит от степени синхронности смежных операций.

На автоматических линиях транспортный задел точно фиксируется специальными приспособлениями транспортных устройств и не требует расчета.

На непрерывно-поточных неавтоматических линиях транспортный задел зависит от способа передачи деталей и заготовок:

при штучной передаче

при передаче партиями

при пульсирующей транспортировке

где mпрi — количество единиц оборудования или рабочих мест на i-й операции; Рт - размер транспортной партии, шт.; Rт — периодичность транспортировки (пульсирования) конвейера, мин; r — такт потока, мин.

Оборотный задел — количество заготовок, находящихся на рабочих местах в ожидании процесса обработки. Такие заделы образуются только на прерывно-поточных линиях. Они позволяют организовать непрерывную работу на рабочих местах в течение более или менее продолжительного периода времени. Характерной чертой является изменение их величины в течение часа, смены, суток.

Оборотные заделы определяются между каждой парой смежных операций на основе стандарт-плана работы прерывно-поточной линии. Размер оборотного задела зависит от следующих факторов: производительности на двух смежных операциях; соотношения длительности этих операций с тактом линии; выбранного периода обхода рабочих мест линии.

Для организации бесперебойной работы линии и оперативного руководства производством необходимо знать размер оборотного задела на начало смены. Наиболее рациональным методом определения оборотных заделов является графический. На основе выбранного периода обхода рабочих мест линии рассчитывается оборотный задел между каждой парой смежных операций. Для этого весь период обхода разбивается на фазы, т.е. отрезки времени, на протяжении которых не происходит изменений в работе станков, на которых ведутся смежные операции. Изменение оборотного задела между двумя смежными операциями в течение фазы рассчитывается по формуле

где τ — продолжительность фазы, когда на смежных операциях работает неизменное число станков, мин; mi., mi+1 - число работающих станков соответственно на предыдущей и последующей операциях в течение фазы; tштi, tштi+1 - норма штучного времени соответственно на предыдущей и последующей операциях, мин.

Значение Zоб может быть положительным или отрицательным. Положительное значение свидетельствует об увеличении задела за время τ, отрицательное — об уменьшении. Максимальное значение Zоб, полученное на одной из фаз периода обхода линии, принимается для отсчета и построения графика изменения оборотного задела между двумя смежными операциями. Определение максимального межоперационного оборотного задела необходимо также для расчета производственной площади, планировки рабочих мест и выявления возможности размещения задела на транспортных средствах.

Ниже рассматривается пример определения межоперационных заделов на прерывно-поточной линии. Стандарт-план работы этой линии приведен на рис. 3.2. Расчет оборотных заделов междуоперациями по данным стандарт-плана производится в такой последовательности. Период обхода для 1-й и 2-й смежных операций разбивается на две фазы продолжительностью 144и 96 мин, для которых соответственно

Таким образом, в течение первой фазы задел уменьшается на 19, а за время второй — увеличивается на 19 заготовок. К началу следующего периода обхода между 1-й и 2-й операциями в заделе будет 19 заготовок.

Аналогично рассчитывается оборотный задел между всеми остальными операциями для каждого отрезка времени. Размеры заделов наносятся в принятом масштабе на графике, соединив которые, получают эпюру заделов. График изменения межоперационных оборотных заделов на протяжении полусмены показан на стандарт-плане (рис. 3.2).

Средний размер оборотного задела на линии

Средний оборотный задел на линии используется в расчете нормы незавершенного производства.

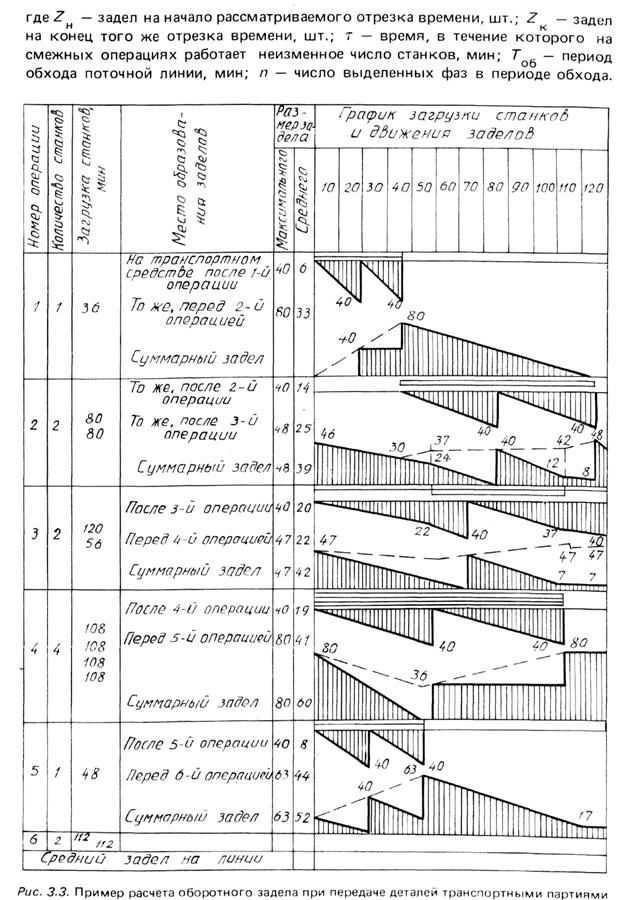

Во многих случаях при механической обработке мелких деталей перемещение их с операции на операцию осуществляется транспортными партиями в специальной таре. В этом случае характер движения заделов меняется. На каждой операции в заделе находятся как детали перед обработкой, так и после нее, в ожидании комплектования транспортной партии.

Общий задел между операциями (транспортный и оборотный) удобнее всего начинать определять с момента передачи на следующую операцию первой транспортной партии. В следующий период задел рассчитывается по формуле

,

,

в любой последующий период

,

,

где Рт — размер транспортной партии, шт.

На рис. 3.3 приведен пример расчета задела между операциями при передаче деталей транспортными партиями.

На прерывно-поточных линиях при поштучной передаче с операции на операцию наличие внутрилинейных оборотных заделов полностью покрывает потребность в транспортном заделе и последний отдельно не рассчитывается. Однако в некоторых случаях, когда оборотные заделы незначительны, могут быть предусмотрены транспортные заделы, которые определяются так же, как и для непрерывно-поточных линий.

Страховые заделы предназначены для обеспечения бесперебойной работы линии в тех случаях, когда на отдельных ее участках возникают нарушения нормального хода производства. Подача деталей на следующую операцию задерживается, и ритмичность производства на остальной части линии нарушается.

При наличии на прерывно-поточной линии оборотных заделов страховой задел может быть частично или полностью совмещен с оборотным заделом.

Страховой задел Zстр рассчитывается на основе анализа наиболее вероятной причины возможного нарушения хода производства и в зависимости от продолжительности ликвидации последствий:

,

,

где Tmin - минимальное время, необходимое для восстановления нарушенной работы на данной операции, мин.

Страховой задел на линии в целом будет равен сумме страховых заделов после операций с наиболее сложными условиями работы.

Суммарный задел на линии равен сумме установленных для данной линии технологического, транспортного, оборотного и страхового заделов с учетом возможного их совмещения.

3 РАСЧЕТ ТЕХНИКО-ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ

3.1 Определение потребности в основных материалах и полуфабрикатах

К основным относятся материалы, из которых изготовляются детали, сборочные единицы. Потребность в основных материалах рассчитывается на основе производственной программы выпуска изделий и норм расхода на одно изделие.

Норма расхода материала включает полезный (чистый) расход, технологические отходы и прочие потери. Полезный расход определяется массой изделия или детали. Доля технологических отходов зависит от особенностей технологического процесса производства продукции. Их принято делить на две группы: используемые и неиспользуемые (безвозвратные). Прочие потери не связаны с технологическим процессом производства, например отход материалов из-за некратности. В отдельных случаях, когда организационно-технологические условия не позволяют полностью устранить их, в допустимых размерах они включаются в норму.

Для оценки уровня прогрессивности норм расхода используется ряд показателей. Основным является коэффициент использования материалов, который представляет собой отношение массы детали к установленной норме расхода и выражается в процентах или числом, меньшим или равным единице.

В курсовом проекте за норму расхода принимается масса материала, расходуемого на деталь, или масса заготовки. Масса заготовки и масса детали указываются в технологических картах, а также спецификациях на узлы и изделия.

Расчет потребности в основных материалах и полуфабрикатах на заданный объем производства ведется на каждый вид материала и продукции по формуле

где ро.мi - расход данного вида основного материала на годовую программу выпуска деталей i-го типоразмера, кг; Нмi - норма расхода основного материала на изготовление деталей i-го типоразмера, кг; Nвi - годовой выпуск деталей i-го типоразмера, шт.

Общий же расход данного вида материала на годовой выпуск деталей

где kД - количество наименований деталей, изготовляемых для данного изделия

Годовой объем затрат на основные материалы (полуфабрикаты) за вычетом стоимости реализуемых отходов рассчитывается на каждый вид продукции:

где Ц — цена основных материалов, руб./кг; q — годовой объем реализуемых отходов основных материалов, кг; Ц1 — цена отходов основных материалов, руб./кг.

Годовой объем реализуемых отходов

где Вчр — масса заготовки, кг; Вчст — масса детали, кг; β — доля безвозвратных потерь; NВ — годовой объем производства деталей, шт.

В расчетах принимается прейскурантная оптовая цена основных материалов с учетом транспортно-заготовительных расходов по доставке данного материала на склад предприятия-потребителя:

,

,

где Цоп — оптовая цена материала (основного); Кт.-з — коэффициент транспортно-заготовительных расходов.

Транспортно-заготовительные расходы в среднем составляют 5—8 % оптовых цен, т.е. Кт.-з = 0,05-0,08.

При использовании в качестве заготовок полуфабрикатов, изготовленных на самом предприятии (поковки, отливки и др.), ценой основного материала является его плановая заводская себестоимость. Цена реализуемых отходов принимается по действующим прейскурантам цен вторичных материалов. Расчеты сводятся в табл. 6.1.

Табл. 6.1. Расчет потребности в основных материалах и полуфабрикатах

|

Номер детали |

Наименование мате-риала, полуфабрикатов |

Марка |

Размер |

Цена, руб./кг |

Норма расхода, кг |

||||

|

материалы |

отходы |

||||||||

|

Окончание |

|||||||||

|

Программа выпуска деталей |

Общая потребность, т |

Стоимость, руб. |

Отходы |

||||||

|

масса, т |

стоимость, руб. |

||||||||

3.2 Определение численности работающих

Баланс рабочего времени представляет собой среднее количество часов, которое может отработать один человек в течение планового периода. Он рассчитывается исходя из принятого режима работы с учетом планируемых потерь рабочего времени. В качестве планового периода обычно принимается год. Пример расчета баланса рабочего времени приведен в табл. 6.2.

Табл. 6.2. Баланс рабочего времени одного работающего на 200__ г.

|

Номер токаза- теля |

Наименование показателей |

Базовый год |

Планируемый год |

||

|

абсолют- ные дан- ные |

в про- центах от но- миналь- ного фонда |

абсолют- ные дан- ные |

в процен- тах от но- миналь- ного фон- да |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 2 3 4 5 |

Календарный фонд времени, дн Количество нерабочих дней, в том числе: празлничных выходных Номинальный фонд рабочего времени (п.1-п.2), дн. Невыходы на работу, дн., всего в том числе: очередные отпуска дополнительные отпуска отпуска по беременности и родам учебные отпуска отпуска по болезни выполнение государственных и общественных обязанностей Количество рабочих дней (п.З-п.4) |

365 110 8 102 255 31,7 15 5 0,3 1,3 9,0 1,1 223,3 |

100 12,4 5,9 1,9 0,1 0,5 3,5 0,4 87,5 |

365 106 8 98 259 31.9 15 5 0,4 1,3 8,5 1,7 227,1 |

100 12,3 5,8 1,9 0,1 0,5 3,3 0,6 87,7 |

|

6 7 8 9 |

Номинальная продолжительность рабочего дня, ч Потери времени в связи с сокращением рабочего дня , ч в том числе: для занятых на тяжелых и вредных работах для кормящих матерей для подростков Фактическое время работы в смену (п. 6-п. 7) Полезный (эффективный) фонд времени одного работающего (п. 5 х п. 8), ч |

8,2 0,05 0,03 - 0,02 8,15 1819,9 |

8,2 0,1 0,06 0,02 0,02 8,1 1839,5 |

||

Календарный фонд времени и количество нерабочих (праздничных, выходных) дней устанавливается по календарю.

Минимальный оплачиваемый очередной отпуск составляет 15 рабочих дней (включая субботы). Некоторые категории работающих имеют право на получение дополнительного отпуска (вредные работы, длительная непрерывная работа).

Отпуск по беременности планируется продолжительностью в 112 дней независимо от стажа работы на предприятии. Если стаж работы более одного года, предоставляется частично оплачиваемый отпуск до достижения ребенком возраста 1 года и далее отпуск за свой счет до достижения ребенком возраста полутора лет.

Число невыходов по болезни определяется на основе анализа отчетных данных за предшествующий год с учетом планируемых профилактических мероприятий по уменьшению заболеваемости.

Затраты времени на выполнение общественных и государственных обязанностей планируются на уровне 0,25-0,5 % от номинального фонда рабочего времени.

Неявки на работу с разрешения администрации, целодневные простои, прогулы в расчетах не учитываются.

Фактическое время работы в смену - разность номинальной продолжительности рабочего дня (8,2 ч) и времени, потерянного в связи с сокращением рабочего дня для некоторых категорий работающих: занятых на тяжелых и вредных работах, кормящих матерей, подростков. Внутрисменные простои не учитываются.

Расчет численности рабочих основного производства можно производить двумя методами: по числу рабочих мест и по трудоемкости работ. На поточных линиях применяется первый метод. Если станочник работает на одном станке, занятость рабочего в течение смены будет соответствовать загрузке рабочих мест.

Так рассчитывается явочное число рабочих, которые должны ежедневно выходить на работу в плановом периоде. Списочное число рабочих - это число рабочих, которые должны обеспечить функционирование оборудования в течение плановой продолжительности его работы:

где Чяв - явочное число рабочих, чел.; ФД - действительный фонд времени работы оборудования, ч; Фэф - эффективный фонд рабочего времени одного работающего, ч.

Для участков серийного производства число рабочих определяется по каждой профессии и разряду работающих исходя из трудоемкости работ:

где Nвj -

программа выпуска деталей j-го наименования, шт.; kД - количество

наименований деталей;  - штучное время выполнения i-й операции по

обработке j-й детали, мин; kO

— количество операций; Фэф —

эффективный фонд времени одного работающего, ч; kВ — коэффициент

выполнения норм.

- штучное время выполнения i-й операции по

обработке j-й детали, мин; kO

— количество операций; Фэф —

эффективный фонд времени одного работающего, ч; kВ — коэффициент

выполнения норм.

При определении потребности в рабочих необходимо выявить возможность перевода рабочих на многостаночное обслуживание. Основным фактором, обеспечивающим возможность многостаночного обслуживания при механической обработке, является превышение времени машинно-автоматической работы над временем ручной работы. Чем больше это соотношение, тем большее количество станков может обслуживать один рабочий.

Если многостаночная работа возможна по характеру выполняемой операции, количество станков, которое может обслуживать одновременно один рабочий, определяется путем расчета и составления циклограмм.

При организации многостаночной работы необходимо учитывать коэффициент оптимальной занятости рабочего. Рабочие, обслуживая несколько станков, осуществляют переходы от станка к станку с грузом или без него. На основе исследований установлено, что коэффициент оптимальной занятости уменьшается с увеличением массы обрабатываемых деталей, расстояния их перемещения и числа деталеопераций. Приближенные значения коэффициентов оптимальной занятости приведены в табл. 6.3.

Коэффициент фактической занятости рабочего-многостаночника

,

,

где tр — фактическое рабочее время за время цикла, включая время переходов; мин; Тц.м — длительность цикла многостаночного обслуживания, мин.

Коэффициент фактической занятости рабочего-многостаночника не должен превышать коэффициента оптимальной занятости.

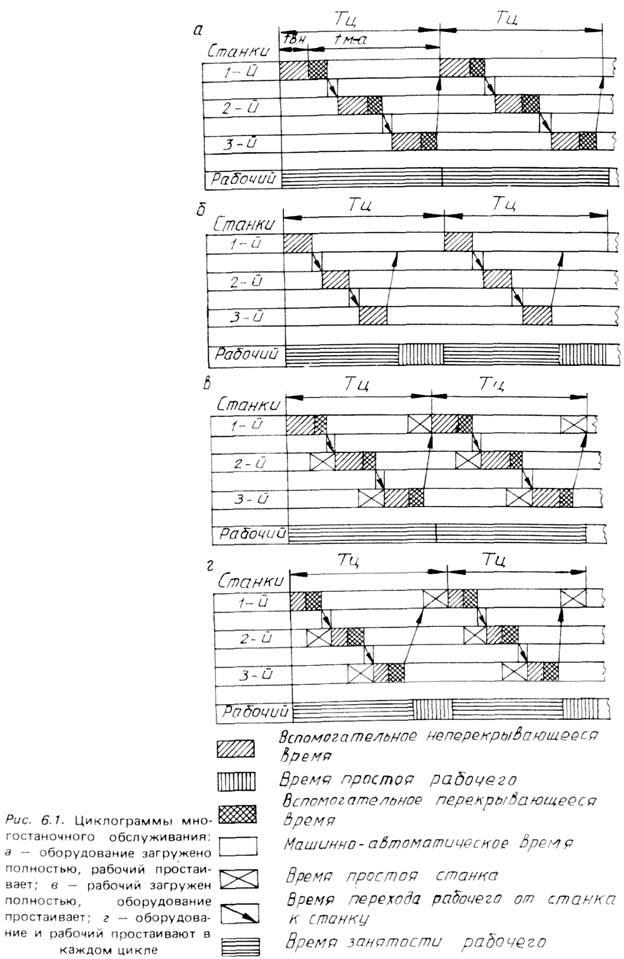

На рис. 6.1 приведены возможные варианты организации многостаночной работы.

Табл. 6.3. Коэффициент оптимальной занятости рабочего в течение цикла многостаночного обслуживания

|

Масса обрабатываемой детали, кг |

Число деталеопераций, выполняемых на рабочем месте в течение смены |

|||

|

до 500 |

501-1200 |

1201-1900 |

1901-2600 |

|

|

1-7 8 9 10 11 12 13 14 16 18 20 |

1 0,99 0,93 0,88 0,84 0,78 0,73 0,67 0,57 0,46 0,35 |

1 0,97 0,92 0,87 0,81 0,76 0,7 0,65 0,54 0,43 0,33 |

1 0,96 0,91 0,85 0,8 0,74 0,69 0,64 0,53 0,42 0,31 |

1 0,95 0,89 0,84 0,78 0,73 0,68 0,62 0,51 0,41 0,3 |

Вариант а возможен при обслуживании станков-дублеров, на которых выполняются одинаковые операции, или станков, на которых выполняются разные операции с разной или кратной длительностью. Масса обрабатываемой детали до 7 кг.

Вариант б чаще встречается при обслуживании дорогостоящего (лимитирующего) оборудования, когда по условиям производства выгоднее допустить небольшие простои рабочего, чем увеличивать количество оборудования, а также в случае, когда коэффициент оптимальной занятости меньше единицы.

Вариант в применяется при обслуживании неполностью загруженного (нелимитирующего) оборудования, а также когда выгоднее установить дополнительный станок, обычно недорогой, чем допустить простои рабочих. Возможен при обработке мелких деталей.

Вариант г используется в том случае, когда целесообразен переход с прерывно-поточного производства на непрерывно-поточное. В этом случае потери, связанные с недогрузкой оборудования и рабочих, должны компенсироваться экономическими преимуществами, обусловленными переходом на непрерывно-поточное производство.

Нормативное количество станков, обслуживаемых одним рабочим, можно определить по формуле

,

,

где tм.-а — время машинно-автоматической работы, мин; tв.н — вспомогательное неперекрывающееся время, включая время активного наблюдения, мин; tв.п — вспомогательное перекрывающееся время, мин; tпер — время перехода рабочего от станка к станку, мин.

Расчетное количество станков округляется до ближайшего меньшего числа. Если на станках выполняются разные операции, принимается значение tм.-а того станка, для которого оно меньше.

Длительность цикла при многостаночном обслуживании

,

,

где tпр — время простоя станка, мин.

На непрерывно-поточной линии длительность цикла при многостаночной работе равна или кратна такту поточной линии:

Численность рабочих-станочников по каждой операции с учетом многостаночного обслуживания

,

,

где mр — расчетное число рабочих мест по данной операции; Н — количество станков, обслуживаемых одним рабочим.

Кроме параллельного многостаночного обслуживания, на прерывно-поточной линии возможно последовательное обслуживание неполностью загруженных рабочих мест.

Последовательное обслуживание рабочих мест одним рабочим возможно в том случае, если общая занятость рабочего в течение смены не превышает 100 %. Например, на одной из операций расчетное количество рабочих равно 1,22. Следовательно, занятость в течение смены одного рабочего - 100 %, а второго — только 22 %. Второму можно поручить последовательное обслуживание еще одного рабочего места, занятость в течение смены по которому не должна превышать 78 %■

Численность рабочих вспомогательного производства можно рассчитать на основе трудоемкости работ или норм обслуживания. При выполнении курсового проекта необходимо определить численность рабочих следующих профессий: наладчиков, контролеров, ремонтников (для выполнения плановых ремонтов), дежурных слесарей, смазчиков оборудования.

Численность наладчиков оборудования нормируется по количеству обслуживаемых станков, количеству и сложности наладок:

,

,

где Сн — количество обслуживаемых станков; Ксм — количество смен работы основных рабочих; х1 - среднее количество единиц ремонтной сложности одного налаживаемого станка; х2 - среднее количество режущих инструментов, закрепленных за одним налаживаемым станком; х3 -среднее количество расходуемого инструмента на одну станко-смену, на один станок; х6 - удельный вес количества единиц ремонтной сложности автоматических линий в общем количестве единиц ремонтной сложности всего обслуживаемого оборудования; х7 - средний разряд наладчиков; х9 - степень использования оборудования (в течение смены).

При определении численности контролеров необходимо учитывать, что многие операции межоперационного контроля, а в некоторых случаях и окончательный контроль, могут и должны выполняться непосредственно самими рабочими. На участках массового и крупносерийного производства, где контрольные операции систематически повторяются в одних и тех же условиях, число контролеров может быть определено исходя из нормы времени на одну контрольную операцию:

где N - количество деталей, подлежащих проверке в течение месяца, шт.; q - число промеров по одной детали; tq - время на выполнение одного промера, мин; bк -степень выборочности контроля; δ1 - коэффициент, учитывающий дополнительное время на обход рабочих мест и оформление контрольной документации; Фк - фонд рабочего времени одного контролера в течение месяца, ч.

Расчет количества рабочих (станочников по ремонту оборудования, слесарей) для выполнения плановых ремонтов производится по формуле

где τк, τс, τт - норма времени на единицу ремонтной сложности при выполнении соответственно капитального, среднего и малого ремонтов, ч; rк, rс, rт — число единиц ремонтной сложности, запланированных к проведению соответственно капитального, среднего и текущего ремонтов; Фэф — эффективный фонд времени одного рабочего в плановом периоде, ч; Трем — трудоемкость ремонтов, ч.

Табл. 6.4. Нормы обслуживания на одного рабочего в одну смену

|

Профессия |

Разряд |

Единица обслуживания |

Норма обслуживания |

|

Наладчик оборудования по типам станков: токарные, сверлильные, плоскошлифовальные, суперфинишные, доводочные агрегатные, фрезерные, резьбообрабатывающие, зубодолбежные, круглошлифовальные, хонинговальные, протяжные токарно-револьверные, карусельные, одношпиндельные токсфные полуавтоматы, зубопротяжные, внутришлифовальные, зубофрезерные многошпиндельные токарные полуавтоматы и автоматы, шлифовальные автоматы, электроискровые автоматы Станочник по ремонту оборудования Слесарь по межремонтному обслуживанию Электромонтер по межремонтному обслуживанию Смазчик Контролер-приемщик Кладовщик-раздатчик инструмента и приспособлений Рабочий по доставке инструментов и приспособлений на рабочие места Стропальщик и крановщик Уборщик производственных помещений |

4 5 5 6 3 3 3 3 3 4 2 2 3 2 |

Станок То же ’’ ’’ Единица ремонтной сложности То же ’’ ’’ Рабочий То же ’’ Станочник То же м2 |

16 12 7 4 1500 500 1000 1000 40 25 50 50 50 1500 |

Табл. 6.5. Численность основных и вспомогательных рабочих участка________________________________ на 200___г.

|

Наименование профессии |

Система оплаты |

По разрядам |

Итого |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|||

Трудоемкость ремонтов можно взять из табл. 5.5.

Расчет количества рабочих для межремонтного обслуживания оборудования производится по нормам обслуживания. Численность электромонтеров, слесарей и смазчиков определяется по формуле

,

,

где  — суммарное число единиц ремонтной сложности

обслуживаемого оборудования; Ксм - коэффициент сменности работы оборудования; Но — норма обслуживания,

ед./чел.

— суммарное число единиц ремонтной сложности

обслуживаемого оборудования; Ксм - коэффициент сменности работы оборудования; Но — норма обслуживания,

ед./чел.

Для межремонтного обслуживания установлены нормы в единицах ремонтной сложности на одного рабочего в одну смену (табл. 6.4).

Результаты расчета сводятся в табл. 6.5.

Количество ИТР, служащих и младшего обслуживающего персонала определяется укрупненно в процентах от числа всех рабочих. В механообрабатывающих цехах число ИТР составляет 6-12 %, служащих — 1 —2 и МОП — 1 -2 %.

3.3 Расчет планового фонда заработной платы

В настоящее время в промышленности, как и в других отраслях народного хозяйства, широко внедряется бригадная форма организации труда. Бригада становится основным первичным звеном трудового коллектива.

В курсовом проекте необходимо установить количество и виды бригад для обслуживания поточной линии или участка серийного производства.

Различают специализированные и комплексные бригады. Специализированные бригады создаются на участках с технологической специализацией, в нее включаются рабочие одной или нескольких родственных профессий. Комплексные бригады создаются на участках с предметной или подетальной специализацией, т.е. там, где требуются согласованные действия рабочих различных профессий.

В зависимости от (режима работы создаются смежные или сквозные бригады. В смежной бригаде все ее члены работают в одну смену, в сквозной — две и более смен, что позволяет снизить потери времени работы оборудования при пересменках.

Характерной особенностью бригад нового типа является оплата труда ее членов по единому наряду, за конечные результаты труда. В единый наряд на имя бригадира записываются все операции, которые выполняет бригада на участке, и наряд закрывается по конечной операции. Это позволяет установить комплексную расценку.

Плановый фонд заработной платы коллектива бригады рассчитывается в следующей последовательности. Вначале определяется фонд прямой заработной платы на основе комплексной расценки и программы выпуска деталей:

|

Деталь |

Программа выпуска |

Расценка за единицу |

Основной фонд заработной платы |

||||||||

|

код |

обозна-чение |

наименование |

фонд прямой заработной платы |

доплаты |

|||||||

|

премии |

за работу в ночное время |

неосвобож-денным бригадирам |

за обучение учеников |

за многоста-ночное об-служивание |

Итого |

||||||

Итого по участку:

Дополнительная заработная плата:

а) за сокращенный рабочий день подросткам

б) доплаты кормящим матерям

в) оплата отпусков

г) прочее

Всего: годовой фонд

где Зпр — фонд прямой заработной платы, руб.; NВi . — программа выпуска деталей i-го наименования, шт.; qбрi - комплексная расценка на изготовление i-й детали, руб.; т— количество наименований деталей, обрабатываемых бригадой на участке, шт.

Затем определяются доплаты к прямой заработной плате.

Сумма премий устанавливается в пределах до 20—25 % от фонда прямой заработной платы. Основными положениями о премировании предусмотрено производить премирование рабочих за выполнение и перевыполнение производственных заданий, за снижение нормативной трудоемкости, за повышение качества продукции, за экономию материалов, инструмента и др.

Доплаты за работу в ночное время при восьмичасовом рабочем дне производятся за каждый час ночной работы (с 22 до 6 ч) :

,

,

где Зч — средняя тарифная ставка рабочего соответствующего разряда, коп./ч (см. табл. 6.7) ; Тноч — продолжительность работы в ночное время, ч.

Доплаты неосвобожденным бригадирам выплачиваются за руководство бригадой в следующих размерах: при численности рабочих в бригаде от 5 до 10 человек — 10 %, свыше 10 человек - 15 % тарифной ставки.

Доплаты неосвобожденным бригадирам определяются соответственно их разрядам:

,

,

где  - количество

неосвобожденных бригадиров данного разряда;

- количество

неосвобожденных бригадиров данного разряда;  - заработная плата

бригадира по тарифной ставке, руб.;

- заработная плата

бригадира по тарифной ставке, руб.;  -

доплаты, %.

-

доплаты, %.

Оплата за обучение каждого ученика составляет от 7 до 50 руб. в зависимости от сложности производства и срока обучения. Сумма доплат определяется дифференцированно в зависимости от размера оплаты и числа учеников по группам обучения путем умножения размера оплаты на количество учеников, обучающихся по индивидуальной и бригадной формам.

Табл. 6.7. Часовые тарифные ставки рабочих, занятых на станочных работах по обработке металла и других материалов резанием на металлообрабатывающих станках, коп

|

Разряды |

||||||

|

Характеристика работы |

I |

II |

III |

IV |

V |

VI |

|

На работах с нормальными условиями труда: для сдельщиков для повременщиков На работах с вредными условиями труда: для сдельщиков для повременщиков |

50,3 47,1 53,0 49,5 |

54,8 51,2 57,6 53,9 |

60,6 56,6 63,7 59,6 |

67,0 62,7 70,5 65,9 |

75,4 70,5 79,4 74,2 |

86,3 80,7 90,8 84,9 |

Доплата при многостаночном обслуживании производится при переводе рабочих-сдельщиков на обслуживание числа станков, превышающего установленную норму, при этом тарифная ставка для определения сдельной расценки увеличивается на 0,4-0,6 % за каждый процент повышения нормы обслуживания.

Фонд прямой заработной платы с перечисленными видами доплат составляет основной ее фонд.

На основании действующего трудового законодательства рассчитывается дополнительная заработная плата:

сумма доплат подросткам, для которых установлен сокращенный рабочий день, определяется путем умножения их средней часовой тарифной ставки на число подростков и на количество сокращенных рабочих часов в планируемом периоде;

сумма доплат кормящим матерям, имеющим соответствующие перерывы в работе, рассчитывается умножением среднечасовой ставки на их число и на суммарную продолжительность перерывов в планируемом периоде;

оплата отпусков производится по средней заработной плате с учетом продолжительности оплачиваемого отпуска.

Результаты расчетов планового фонда заработной платы сводятся в табл. 6.6.

3.4 Определение стоимости основных фондов

При выполнении курсового проекта необходимо определить стоимость следующих групп основных фондов: 1) здания и сооружения; 2) рабочие машины и оборудование; 3) транспортные средства; 4) инструменты; 5) производственный и хозяйственный инвентарь.

Не относятся к основным фондам: а) быстроизнашивающиеся предметы, служащие менее одного года, независимо от их стоимости; б) малоценные предметы стоимостью ниже 100 руб. за единицу (независимо от их срока службы); в) спецодежда и спецобувь (независимо от их стоимости и срока службы)".

Стоимость задания определяется в той доле, которую занимает проектируемый участок или поточная линия. Расчет производится укрупненно:

где Кзд — капиталовложения в здание, руб.; F — площадь участка или поточной линии, м ; Сзд — стоимость производственной площади, руб./м2.

Стоимость производственной площади принимается по нормам проектирования, ориентировочно при выполнении курсового проекта ее можно принять 150 руб./м2.

При определении стоимости машин и оборудования следует руководствоваться прейскурантом оптовых цен на металлорежущие станки и другими нормативными документами. Стоимость этой группы основных фондов представляет собой суммарную стоимость всех единиц оборудования, используемого на участке или поточной линии, по их балансовой стоимости.

Балансовая стоимость оборудования

где Цо —

оптовая прейскурантная цена оборудования, руб.;  — коэффициент, учитывающий

транспортно-заготовительные расходы;

— коэффициент, учитывающий

транспортно-заготовительные расходы;  — коэффициент, учитывающий затраты на устройство

фундамента;

— коэффициент, учитывающий затраты на устройство

фундамента;  — коэффициент, учитывающий затраты на монтаж оборудования.

— коэффициент, учитывающий затраты на монтаж оборудования.

Значения коэффициентов  ,

,  ,

,  можно найти в литературе, при этом

можно найти в литературе, при этом

Третья группа основных фондов - стоимость транспортных средств - определяется по всем видам подъемно-транспортного оборудования, применяемого на участке или поточной линии. Оптовые цены устанавливаются по соответствующему прейскуранту или по данным табл. 5.4.

Цены на инструмент и приспособления принимаются по прейскурантам или данным завода.

Последняя группа основных фондов включает стоимость верстаков, контрольных столов, стеллажей, предметов по охране труда и прочий производственный и хозяйственный инвентарь. Стоимость отдельных единиц определяется по соответствующим прейскурантам, по заводским данным и ориентировочно может быть принята в размере 0,5—2 % от общей стоимости машин и оборудования.

Результаты расчета стоимости основных фондов сводятся в табл. 6.8.

Табл. 6.8. Основные фонды

|

Группа основных фондов |

Количество |

Стоимость единицы, руб. |

Сумма, тыс.руб. |

|

Здания и сооружения, м2 Рабочие машины и оборудование, шт. Транспортные средства, шт. Инструменты, шт. Производственный и хозяйственный инвентарь, шт. |

|||

|

Итого |

3.5 Составление калькуляции себестоимости продукции

К числу основных качественных показателей проекта относится плановая себестоимость единицы продукции. Себестоимость продукции - это выраженные в денежной форме затраты предприятия на производство и реализацию продукции. Их расчет по отдельным статьям в денежном выражении на единицу продукции принято называть калькуляцией.

При выполнении курсового проекта необходимо определить только цеховую себестоимость одной или нескольких деталей в зависимости от темы проекта. Результаты расчета сводятся в табл. 6.9.

Рассмотрим порядок проведения расчетов по каждой статье калькуляции себестоимости.

Табл. 6.9. Калькуляция себестоимости продукции

|

Наименование статей расходов |

Себестоимость, руб. |

|

|

за 200__г. |

по проекту |

|

|

Сырье и материалы Покупные комплектующие изделия и полуфабрикаты Возвратные отходы (вычитаются) Топливо и энергия на технологические цели Основная заработная плата производственных рабочих Дополнительная заработная плата производственных рабочих Отчисления на социальное страхование с заработной платы производственных рабочих Расходы на подготовку и освоение производства Износ инструментов и приспособлений целевого назначения и прочие специальные расходы Расходы на содержание и эксплуатацию оборудования Цеховые расходы |

- - |

- - |

|

Итого |

||

В статью "Сырье и материалы" включаются затраты на материалы, которые входят в состав производимой продукции, а также затраты на вспомогательные материалы, которые используются в процессе ее изготовления для обеспечения нормального технологического процесса. Определяются по результатам расчетов, выполненных в § 6.1.

Статья "Покупные комплектующие изделия и полуфабрикаты" отражает затраты на приобретение заготовок, а также оплату услуг, оказанных другими предприятиями (цехами) по частичной их обработке. Рассчитываются в том случае, если стоимость материалов не вошла полностью в статью "Сырье и материалы".

В статью "Возвратные отходы" включается стоимость отходов по цене металлолома.

Электроэнергия, потребляемая электродвигателями станков при механической обработке, учитывается в смете затрат на содержание и эксплуатацию оборудования. Поэтому при выполнении курсового проекта затраты по статье "Топливо и энергия на технологические цели" не рассчитываются. Основная заработная плата производственных рабочих определяется исходя из расчетов, выполненных в § 6.3.

В статье "Дополнительная заработная плата производственных рабочих" учитываются доплаты, предусмотренные законодательством о труде за непроработанное на производстве время (см. табл. 6.6) .

Отчисления на социальное страхование с заработной платы производственных рабочих определяются по установленным нормам от суммы основной и дополнительной заработной платы производственных рабочих. Для предприятий машиностроения норма равна 14 %.

Затраты по статье "Расходы на подготовку и освоение производства" при выполнении курсового проекта не рассчитываются.

В статью "Износ инструментов и приспособлений целевого назначения и прочие специальные расходы" включают затраты на погашение стоимости специального инструмента и приспособлений, изготавливаемых или приобретаемых при внедрении технологического процесса (модели, кокили, штампы, пресс-формы, а также различный специальный инструмент и специальные приспособления). Как правило, их стоимость списывается на себестоимость продукции за два года, т.е. в калькуляцию по этой статье включается половина всех затрат на их приобретение или изготовление.

Статья "Расходы на содержание и эксплуатацию оборудования" является комплексной и включает расходы, связанные с : 1) амортизацией оборудования и транспортных средств; 2) эксплуатацией оборудования; 3) текущим ремонтом оборудования и транспортных средств; 4) внутризаводским перемещением грузов; 5) износом малоценных и быстроизнашивающихся инструментов и приспособлений; 6) прочие расходы.

Расчет суммы амортизационных отчислений производится по каждому виду технологического и транспортного оборудования:

,

,

где Коб — полная первоначальная стоимость оборудования или транспортных средств, руб; На — норма амортизационных отчислений, %.

В расходы по эксплуатации оборудования включаются: заработная плата (основная и дополнительная) рабочих, обслуживающих оборудование (слесарей, наладчиков, электромонтеров, смазчиков и др.); стоимость вспомогательных материалов, необходимых для ухода за оборудованием; стоимость потребленной энергии (электроэнергии, пара, сжатого воздуха и других видов энергии) на приведение в движение станков, прессов и других производственных механизмов. Заработная плата определяется по данным разделов 6.2 и 6.3 проекта.

Затраты на электроэнергию определяются по двухставочному тарифу, исходя из установленной мощности оборудования и количества израсходованной электроэнергии за год.

Плата за установленную мощность определяется по мощности силовых трансформаторов и приближенно может быть определена по формуле:

,

,

а плата за потребляемую энергию

,

,

где Ц — годовая плата за

установленную, используемую по максимальной загрузке, мощность, руб./кВт.

Принимается по заводским данным, а при их отсутствии - 36 руб./кВт;  - стоимость 1 кВтч электроэнергии, руб. Принимается по

заводским данным, а при их отсутствии - 0,012 руб. за 1 кВт.ч;

- стоимость 1 кВтч электроэнергии, руб. Принимается по

заводским данным, а при их отсутствии - 0,012 руб. за 1 кВт.ч;  - суммарная установленная мощность станков, кВт;

- суммарная установленная мощность станков, кВт;  - коэффициент одновременности работы оборудования;

- коэффициент одновременности работы оборудования;  - коэффициент, учитывающий загрузку оборудования по

мощности (0,6-0,7) ;

- коэффициент, учитывающий загрузку оборудования по

мощности (0,6-0,7) ;  - коэффициент, учитывающий потери энергии в сети (1,03-1,05);

- коэффициент, учитывающий потери энергии в сети (1,03-1,05);

- КПД электродвигателей (0,7-0,85);

- КПД электродвигателей (0,7-0,85);  - действительный фонд времени работы оборудования, ч.

- действительный фонд времени работы оборудования, ч.

Значения коэффициентов  ,

,  ,

,  ,

,  принимаются по расчетным данным или литературным

источникам.

принимаются по расчетным данным или литературным

источникам.

Общие затраты на

электроэнергию  .

.

Затраты на текущий ремонт оборудования и транспортных средств включают стоимость запасных частей, материалов, израсходованных на выполнение текущего ремонта оборудования, заработную плату ремонтных рабочих (слесарей, станочников и др.), а также стоимость услуг ремонтных цехов. Необходимые данные для их определения принимаются на основе расчетов, выполняемых в разделах 6.2 и 6.3 курсового проекта.

Расходы на внутризаводское перемещение грузов — это все расходы на содержание и эксплуатацию транспортных средств, занятых перемещением грузов со складов в цех и доставкой готовой продукции на склады хранения или в другие цехи; заработную плату водителей транспортных средств; стоимость горючего, запасных частей и др. При выполнении курсового проекта эта статья не рассчитывается.

Данные для определения затрат по статье "Износ малоценных и быстроизнашивающихся инструментов и приспособлений" (стоимостью до двух рублей за единицу) берутся из табл. 5.11.

Прочие расходы — все другие затраты, не перечисленные выше и не связанные с содержанием и эксплуатацией оборудования.

Расходы на содержание и эксплуатацию оборудования в расчете на одну единицу продукции в массовом производстве при организации однопредметной поточной линии определяются делением общих затрат на годовую программу выпуска.

В серийном производстве при организации многопредметной поточной линии или участка серийного производства распределение затрат по содержанию и эксплуатации оборудования по различным видам продукции рекомендуется производить исходя из расходов на один час работы оборудования и продолжительности его работы, необходимой для изготовления единицы соответствующего вида продукции.

Статья "Цеховые расходы" также является комплексной, она включает затраты: 1) на содержание аппарата управления цеха; 2) содержание прочего цехового персонала; 3) на амортизацию зданий, сооружений и инвентаря; 4) на содержание зданий, сооружений и инвентаря; 5) текущий ремонт зданий, сооружений и инвентаря; 6) испытания, опыты и исследования по рационализации и изобретательству; 7) охрану труда; 8) износ малоценного и быстроизнашивающегося инвентаря; 9) прочие расходы.

В состав затрат на содержание аппарата управления цеха входит основная и дополнительная заработная плата работников с начислениями на социальное страхование. Расчет затрат производится на основе штатного расписания и должностных окладов.

Ко второй статье относится основная дополнительная заработная плата ИТР с учетом отчислений на социальное страхование.

Затраты, связанные с амортизацией зданий, сооружений и инвентаря, рассчитываются так же, как и для оборудования.

Затраты на содержание зданий, сооружений и инвентаря включают: расходы по эксплуатации электросети, сетей отопления, водоснабжения и канализации, на содержание помещений в чистоте, а также стоимость топлива, энергии, воды, пара, потребляемых на хозяйственные нужды. Нормы расхода каждого вида энергии на единицу площади или объема здания принимаются по литературным источникам. Ориентировочно затраты на содержание 1 м2 производственной площади в год можно принять равными 10 руб.

Можно принять, что расходы на текущий ремонт зданий, сооружений и инвентаря составляют 1—3 % стоимости той части здания, которую занимает проектируемый участок. Расходы, указанные в п. 6, при выполнении курсового проекта не определяются.

Расходы по охране труда можно принять при проектировании в размере 15—30 руб. в год на одного работающего, а затраты, связанные с износом малоценного и быстроизнашивающегося инвентаря, — 10-20 руб. в год на одного работающего.

В "Прочие расходы" включаются затраты, не предусмотренные другими составляющими цеховых расходов.

При проектировании однопредметной поточной линии всю сумму цеховых расходов относят на общую программу выпуска деталей.

В серийном производстве цеховые расходы рекомендуется распределять между различными видами продукции пропорционально сумме основной заработной платы производственных рабочих и расходов по содержанию и эксплуатации оборудования.

3.6 Определение потребности в оборотных средствах

Вещественным содержанием оборотных средств являются предметы труда в различной степени готовности (заготовки и детали в различной степени готовности), малоценный инструмент и оснастка.

В курсовом проекте следует произвести расчет необходимых оборотных средств для обеспечения нормальной работы участка и поточной линии последующим элементам: 1) запас основных материалов или заготовок на складе; 2) задел деталей на участке; 3) запас готовых деталей на участке; 4) запас малоценного инструмента и приспособлений в эксплуатации.

Норматив оборотных средств по основным материалам на складе Оо.м определяется исходя из годового расхода их и нормы складского запаса:

где  — стоимость материалов на годовой объем выпуска продукции,

руб.; Нз — норма складского запаса материалов, сут.

— стоимость материалов на годовой объем выпуска продукции,

руб.; Нз — норма складского запаса материалов, сут.

Норма складского запаса основных материалов включает нормы текущего и страхового запасов. Норма текущего запаса принимается равной половине средней продолжительности интервала поставок; норма страхового запаса — половине нормы текущего запаса

Таким образом, норма складского запаса составляет в среднем 75 % средней продолжительности интервала поставок.

В том случае, если заготовки на проектируемый участок поступают из других цехов предприятия, норма складского запаса не устанавливается. Однако необходимо предусмотреть страховой запас заготовок в размере 1—2-сменной потребности.

Нормирование оборотных средств для образования производственных заделов производится по формуле

где Z - задел: для поточной линии - суммарный, для участка серийного производства - средний цикловой задел (по детали с наибольшей себестоимостью), шт.; Сц — цеховая себестоимость детали, руб.; Кн.з — коэффициент нарастания затрат: Кн.з = (М+С ) / (2Сц ) ,М — стоимость основного материала на изготовление детали или себестоимость заготовки, руб.

При выполнении проекта необходимо предусмотреть оборотные средства на готовые детали, которые находятся на участке и ожидают отправки в другие подразделения завода. Нормируемые оборотные средства

где  - среднесуточный выпуск деталей, шт.; Тсм —

длительность смены, ч h — число

смен; Тот — периодичность отправки деталей, ч.

- среднесуточный выпуск деталей, шт.; Тсм —

длительность смены, ч h — число

смен; Тот — периодичность отправки деталей, ч.

Оборотные средства, необходимые для образования задела, представляют незавершенное производство.

Норматив оборотных средств по инструменту, находящемуся в эксплуатации, устанавливается в размере остаточной его стоимости, составляющей 50 % первоначальной стоимости (при передаче инструмента в эксплуатацию 50 % его стоимости списывается на себестоимость продукции). Инструменты стоимостью до двух руб. за штуку полностью при передаче их в эксплуатацию списываются на себестоимость продукции и в норматив оборотных средств не входят. При определении норматива оборотных средств данные для расчета берутся из табл. 5.11 и 5.12, а сам расчет производится по формуле

где  — оборотный фонд инструмента i-го наименования, шт.; Цинi - цена единицы инструмента i-го

наименования, руб.; kин — число наименований применяемого инструмента.

— оборотный фонд инструмента i-го наименования, шт.; Цинi - цена единицы инструмента i-го

наименования, руб.; kин — число наименований применяемого инструмента.

Результаты расчетов потребности в оборотных средствах по проектируемому участку или поточной линии сводятся в табл. 6.10.

Табл. 6.10. Нормируемые оборотные средства

|

Элементы |

Сумма, руб. |

|

Основные материалы и полуфабрикаты Малоценный инструмент Незавершенное производство |

|

|

Итого |

3.7 Расчет экономической эффективности проектных решений

Каждое проектное решение требует экономического обоснования целесообразности его внедрения. На основе разработки и анализа нескольких вариантов принимается для реализации тот из них, который обеспечивает наибольшее снижение затрат общественного труда.

При выполнении курсового проекта следует сравнить себестоимость изготовления детали и капитальные вложения по двум вариантам: проектному и базовому (заводскому).

Введем обозначения: С1 — себестоимость изготовления одной детали по базовому варианту, руб.; С2 — себестоимость по проектному варианту, руб.; К1 и К2 - соответственно капитальные вложения по базовому и проектному вариантам, руб.

Если С1 < С2, К1 < К2, то это свидетельствует о неэффективности предлагаемого варианта. Предлагаемый вариант эффективен, если С1 > С2 и К1>К2. Может быть случай, когда С1 > С2 а К1 < К2 . Тогда следует срок окупаемости дополнительных капитальных вложений сравнить с нормативным:

,

,

где Ток — срок окупаемости дополнительных капитальных вложений, лет; NВ — годовой объем выпуска деталей, шт.; Ток.н — нормативный срок окупаемости, лет.

Если Ен — нормативный коэффициент эффективности капитальных вложений для народного хозяйства - равен 0,15, то Ток.н = 1/ Ен = 6,66 лет. Вариант, имеющий сроки окупаемости капитальных вложений ниже нормативного, является приемлемым для реализации.

Годовой экономический эффект от внедрения проектных решений определяется по формуле

,

,

а условная годовая экономия

.

.

3.8 Основные технико-экономические показатели проекта

На основе расчетов составляется таблица основных технико-экономических показателей проекта (табл. 6.11), для сравнения в ней приводятся заводские данные по выпуску деталей того же наименования.

Табл. 6.11. Основные технико-экономические показатели проекта

|

Показатели |

Значение показателя |

Отношение проектного значения показателя к базовому, % |

|

|

по базовому варианту |

по проекту |

||

|

1 |

2 |

3 |

4 |

|

Объем выпуска товарной продукции: по стоимости, тыс. руб. в натуральном выражении, шт.: детали А детали Б Производительность труда одного работающего, руб. Общая численность работающих, чел. в том числе производственных рабочих Фонд заработной платы, руб. в том числе фонд основной заработной платы, руб. Среднегодовая заработная плата производственных рабочих, руб. Общая стоимость основных фондов, тыс. руб. в том числе: здания и сооружения рабочие машины и оборудование Производственная площадь м2: всего на один станок Уровень механизации, % Уровень автоматизации, % Себестоимость детали, руб. Дополнительные капитальные вложения, тыс. руб. Срок окупаемости капитальных вложений, лет Годовой экономический эффект, тыс. руб. Условная годовая экономия, тыс. руб. |

|||

(zip - application/zip)

(zip - application/zip)