Министерство науки и образования Российской Федерации

Новосибирский Государственный Технический Университет

Кафедра ППиМЭ

Реферат по теме: «Проектирование интегральных конденсаторов»

Группа: РП4-22

Студент: Пономарев К.Д.

Преподаватель: Богомолов Б.К.

Отметка о защите:

Новосибирск 2016

Оглавление

Введение. 3

Общие сведения о ИМС.. 4

Полупроводниковые ИМС.. 5

Гибридные ИМС.. 6

Общие сведения о конденсаторах. 8

Конструкция конденсаторов. 9

Функциональные параметры конденсаторов. 18

Материалы конденсаторов. 19

Проектирование тонкоплёночных конденсаторов. 20

Подгоняемые плёночные конденсаторы.. 23

Материалы толстоплёночных конденсаторов. 24

Проектирование толстоплёночных конденсаторов. 25

Конструкция конденсаторов в ГИС.. 26

Заключение. 29

Список литературы.. 30

Введение

Интегральная микросхема (ИМС) — это изделие, выполняющее определенную функцию преобразования и обработки сигнала и имеющее высокую плотность упаковки электрически соединенных элементов, которые могут рассматриваться как единое целое, выполнены в едином технологическом процессе и заключены в герметизированный корпус.

По сути, микросхема объединяет в себе какую-то электронную схему, где все элементы (транзисторы, диоды, резисторы, конденсаторы) и электрические связи между ними конструктивно выполнены на одном кристалле. Поскольку размеры отдельных компонентов очень малы (микро- и нанометры), то на одном кристалле при современном развитии технологий, можно поместить более миллиона электронных компонентов.

Общие сведения о ИМС

Электронная аппаратура на ИМС обладает следующими большими преимуществами:

1)Высокой надежностью и технологичностью, поскольку ИМС изготовляют на специализированных предприятиях на основе хорошо автоматизированной современной технологии. При создании аппаратуры на ИМС резко снижаются затраты труда на сборку и монтаж аппаратуры, уменьшается число паяных соединений, которые являются одним из наименее надежных элементов электронных узлов. Поэтому аппаратура на ИМС намного надежнее, чем аппаратура на дискретных элементах, меньше вероятность ошибок при монтаже. Только ИМС обеспечили высокую надежность, необходимую для создания систем управления космическими аппаратами и современных больших вычислительных систем.

2)Аппаратура на ИМС обладает малыми массой и габаритами.

3)При создании аппаратуры из готовых ИМС резко сокращается время на разработку изделия, так как используются готовые узлы и блоки, упрощается внедрение в производство.

В силу этих преимуществ практически все современные устройства информационной электроники создаются с применением ИМС.

Интегральные микросхемы делятся на два сильно отличающихся друг от друга класса:

1) полупроводниковые ИМС;

2) гибридные ИМС.

Полупроводниковые ИМС

Полупроводниковые ИМС обладают следующими особенностями:

1) В кристалле полупроводника могут быть выполнены полупроводниковые приборы (диоды, транзисторы, полевые транзисторы) и полупроводниковые резисторы. В качестве конденсаторов используют емкости полупроводниковых диодов, смещенных в обратном направлении. Наиболее предпочтительными элементами являются те, которые занимают наименьшую площадь на кристалле, это, в первую очередь, полевые транзисторы МДП-типа, затем другие полупроводниковые приборы.

Конденсаторы большой емкости и магнитные элементы (дроссели, трансформаторы) в составе полупроводниковых ИМС невыполнимы.

2) Точность воспроизведения параметров компонентов полупроводниковой ИМС невелика, но одинаковые элементы на одном кристалле имеют практически идентичные параметры.

3) Технология ИМС очень сложна, и их выпуск может быть налажен лишь на крупном специализированном предприятии.

4) Затраты на подготовку выпуска нового типа ИМС велики, поэтому экономически оправдан выпуск этих изделий только очень крупными сериями.

5) Создание аппаратуры на ИМС упрощает организацию производства за счет уменьшения числа операций и сокращения числа комплектующих изделий.

Гибридные ИМС

Гибридные ИМС. Основу гибридной ИМС составляет пленочная схема: пластина диэлектрика, на поверхности которого нанесены в виде пленок толщиной порядка 1 мкм компоненты схемы и межсоединения. Этим способом легко выполнимы пленочные проводниковые соединения, резисторы, конденсаторы. Резисторы больших номиналов выполняют в виде меандра , что обеспечивает минимальную площадь, занимаемую элементом.

Конденсатор состоит из трех пленочных слоев: металл — диэлектрик — металл. За счет малой толщины диэлектрика емкость пленочных конденсаторов достигает 10000 пФ и более.

Дроссели могут быть выполнены в виде спирали, они имеют небольшую индуктивность, не более 10мкГн . Бескорпусные полупроводниковые приборы, конденсаторы больших номиналов и магнитные элементы в гибридных ИМС выполняются навесными: эти элементы приклеиваются в определенных местах к плате, осуществляется их контактирование с элементами пленочной схемы, затем плата с пленочной схемой и навесными элементами помещается в герметизированный корпус, имеющий определенное количество выводов.

Гибридные ИМС обладают следующими основными свойствами:

1) Наиболее предпочтительными элементами являются пассивные компоненты (резисторы и конденсаторы), число навесных элементов в ИМС должно быть небольшим, так как их установка и монтаж требуют больших затрат труда.

2) Точность воспроизведения параметров в гибридных ИМС значительно выше, чем полупроводниковых. Возможна подгонка номиналов резисторов и конденсаторов (например, путем соскабливания части пленки).

3) Технология гибридных ИМО значительно проще технологии полупроводниковых. Гибридные ИМС делятся на тонкопленочные, в которых пленки создаются методом термовакуумного напыления, и толстопленочные, в которых пленки получают путем нанесения пасты через трафарет с последующим спеканием в печи. Технология толстопленочных ИМС сравнительно проста, и их выпуск может быть налажен в стенах лаборатории или производственного участка.

4) Стоимость подготовки к выпуску нового типа гибридных ИМС меньше, чем полупроводниковых, поэтому экономически оправдан выпуск гибридных ИМС малыми сериями (сотни и даже десятки экземпляров).

5) Массогабаритные показатели гибридных ИМС хуже, чем у полупроводниковых, и число компонентов в одной схеме обычно не больше нескольких десятков.

Полупроводниковые ИМС в основном являются ИМС общего применения, т. е. выпускаются в виде типовых элементов для различных областей использования, обладают универсальными достоинствами, что обеспечивает их высокий тираж.

Гибридная технология особенно предпочтительна при разработке ИМС частного применения, т. е. для решения какой-то определенной задачи. В этом случае тираж ИМС обычно невысок, и экономически выгоднее выпуск гибридных ИМС.

Общие сведения о конденсаторах

Основные оценочные параметры плёночных конденсаторов гибридных ИМС определяются в первую очередь такими параметрами применяемых диэлектриков, как диэлектрическая проницаемость εотн, критическая напряжённость электрического поля Екр, диэлектрические потери в форме тангенса угла потерь tgδ. По названным параметрам диэлектрики либо не уступают, либо превосходят собственные и компенсированные полупроводники. Технологические размеры диэлектрических плат ГИМС более чем на порядок превосходят размеры кристаллов полупроводниковых микросхем и допускают исполнение конденсаторов с площадью обкладок до 1 см2. Поэтому в плёночном исполнении могут быть реализованы конденсаторы емкостью до (0,005–0,2) мкФ при рабочих напряжениях (20–30) В и добротности до (500–1000) единиц. Технологический разброс и эксплуатационные изменения ёмкости плёночных конденсаторов составляют (2–10) % и могут быть понижены конструктивными и структурными способами. Определённым недостатком плёночных структур является несовершенство формы поверхности плёнок, проявляющееся в образовании микронеровностей, локально снижающих толщину диэлектрических промежутков между обкладками и обуславливающих пробой при напряжениях ниже расчётных для средней толщины диэлектрика. Это обстоятельство определило отказ от применения многослойных плёночных структур конденсаторов, с одной стороны, а с другой стороны — ограничивает минимально-допустимую толщину диэлектрика hд.

Применение конденсаторов в цифровой микроэлектронике ограничено сопутствующими функциональными узлами, к которым следует отнести генераторы, фильтры, развёртывающие устройства и преобразователи сигналов из цифровой в аналоговую и из аналоговой в цифровую форму.

Конструкция конденсаторов

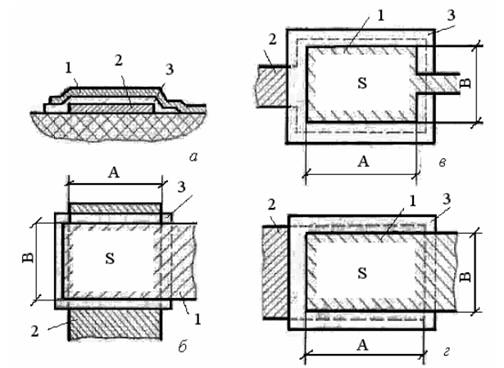

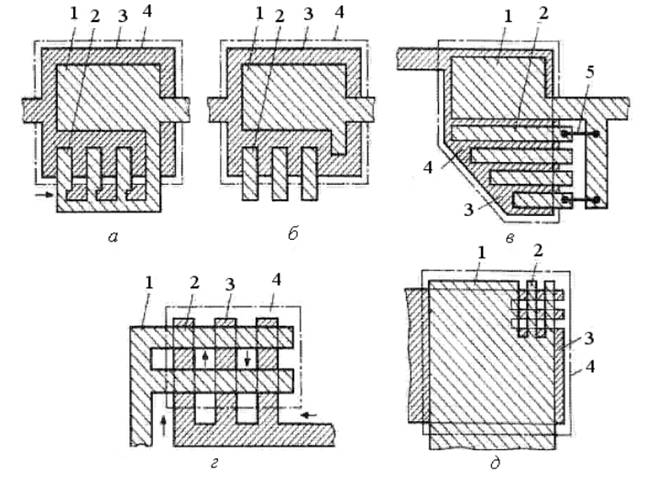

Различают три варианта конструкций плёночных конденсаторов:

– конденсаторы трехслойной структуры с двумя проводя-

щими обкладками 1, 2, разделёнными слоем диэлектрика 3 (см.

рис. 1);

– конденсаторы многослойной структуры, отличающиеся от трёхслойной повышенным числом проводящих и диэлектрических пленок (обычно не исполняются в составе плат ГИМС из-за повышенного процента брака, а при необходимости заменяются на конденсаторы-компоненты или выносятся за пределы платы ГИМС);

– гребенчатые конденсаторы (см. рис. 1), у которых емкость образуется «за счет краевого эффекта».

Топологические формы трёхслойных конденсаторов, изображенные на рис 1, отличаются ориентацией и формой выводов от обкладок. Топология обкладок и выводов конденсаторов на рисунке 1, б, г и характеризуется отсутствием вклада размеров выводов в площадь перекрытия обкладок S. Площадь перекрытия обкладок S в этих конструкциях (при соответствующих напусках) не зависит от погрешности совмещения обкладок.

Рис.1

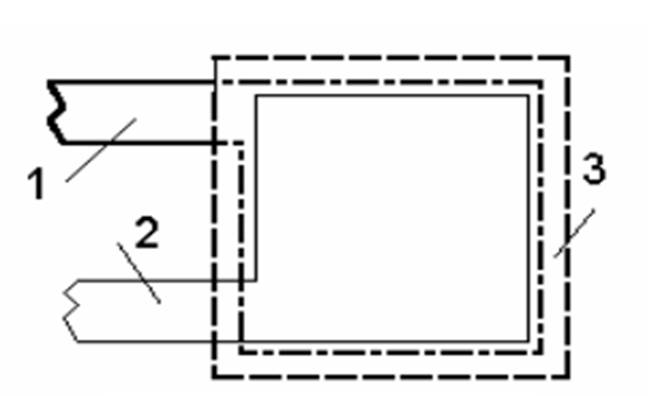

В топологических конфигурациях изображённых на рисунках 1, в и 2,следует учитывать вклад от перекрытия вывода от верхней обкладки с нижней обкладкой в суммарную ёмкость конденсатора.

Рис.2

Емкость трёхслойного конденсатора определяется по формуле общего

вида:

С = εд·S/hд + Сп·Р

где Сп — удельная погонная емкость вследствие влияния краевого рассеяния электрического поля;

Р — периметр площади перекрытия обкладок.

Второе слагаемое в формуле при типовых отношениях Р·hд/S<<1 пренебрежимо мало и может не учитываться при А≈В ≥≥ 0,2 мм.

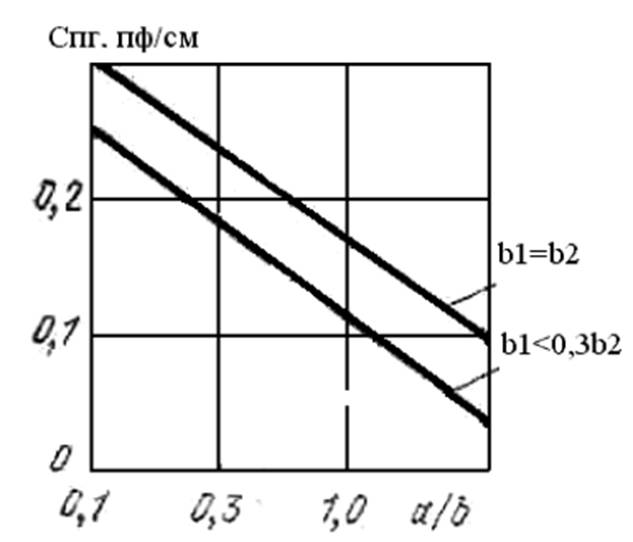

Ёмкость гребенчатого конденсатора (см. рис. 3) определяется по формуле

С = Сп · εср · Р

где Сп — погонная емкость гребенчатого конденсатора;

εср — усреднённая диэлектрическая проницаемость окружающей среды; Р — периметр границ обкладок.

Рис.3

Емкость Сп определяется шириной проводящих элементов b1 и b2 и расстоянием между ними (d) (3, б). Ориентировочно Сп можно определить с помощью графиков, изображённых на рисунке 4. Проницаемость εср зависит от диэлектрических проницаемостей материала подложки εп и защитного покрытия εз (если оно имеется) и оценивается по формуле

εсp = 0,5· (εп + εз).

Гребенчатая конструкция применяется для значений ёмкости менее 10–30 пФ, когда линейные размеры обкладок конденсатора оказываются неприемлемо по точности исполнения малыми.

Рис.4

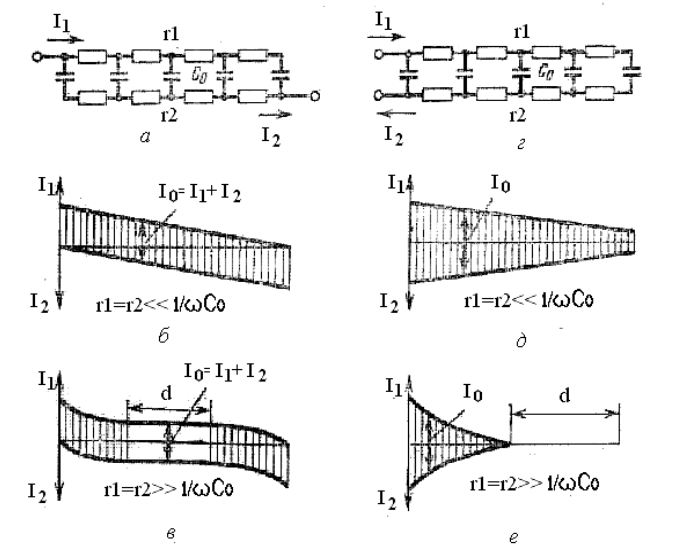

Плотность ёмкостного тока в обкладках плёночных конденсаторах вследствие конечного их омического сопротивления зависит от частоты и пространственных координат. На рисунке 5 приведены зависимости плотности тока в верхней и нижней обкладках дляэлектрических моделей.

Рис.5

На сравнительно низких частотах, когда выполняется условие

(1/ωС) >> (r1 ≈ r2)

Плотность тока между обкладками «равномерна» вдоль измерения А конденсатора. На этом частотном участке можно полагать,

что сопротивление каждой из обкладок составляет 1/3 от сопротивления на постоянном токе и общее сопротивление обкладок равно 2·А/3·В.

На высоких частотах, когда имеет место неравенство

(1/ωС) << (r1 ≈ r2)

Удалённые от вывода части обкладки выключаются для ёмкостного тока, что, в свою очередь, соответствует сокращению активной площади конденсатора. Длину участка Ас обкладки, на котором происходит спад плотности тока на порядок, можно оценить по формуле

Ас ≤ (1,5–2)√[hд/(2·ω·εд·Rм)],

где Rм — поверхностное сопротивление материала обкладок.

Аналитическое описание спада плотности перетекающего между обкладками конденсатора тока от расстояния до вывода представляется гиперболическими функциями с определяющей экспонентой вида

I(x) ≈ Io·exp (– 2,5·x/Ac)

С учётом допустимого ограничения изменения плотности тока уровнем (10–20) % и соответственно снижения эффективной площади обкладок и снижения ёмкости, можно представить зависимость между допустимой длиной Адоп обкладки конденсатора и граничной частотой применения конденсатора Fгр соотношением

Адоп = (0,03–0,06)√[hд/(π·Fгр·εд·Rм)]

Снижение эффективной площади конденсатора эквивалентно снижению отношения между реактивной и активной составляющими сопротивления конденсатора на повышенных частотах и, следовательно, снижению добротности Q конденсатора. Выражение выше может быть применено для оценки допустимого удаления периферийных участков обкладок от их вывода по учёту влияния сопротивления обкладок. Сопротивление потерь в обкладках определяется по формуле

Rkm ≈ [2·Rm·Адоп/(3·B)].

Потери в плёночном конденсаторе П определяются суммой потерь в обкладках и в диэлектрике, представляемыми выражением следующего вида:

Пс = ω·С·Rkm + tgδд

где tgδд — тангенс угла потерь в диэлектрике; принимается по справочным данным материала. Через коэффициент потерь П определяется добротность конденсатора Qс:

Qс = 1/П.

Справочные значения tgδд в основном не отражают частотной зависимости потерь в диэлектрике. Поэтому оценки полной добротности конденсатора добротности весьма приблизительны и подлежат экспериментальной проверке.

Рабочее напряжение Uр плёночного конденсатора определяется напряжением пробоя межобкладочного слоя диэлектрика Р по формуле общего вида для пробоя диэлектриков:

Uр = hд·Екр/ Кз

в которой Кз = (2–4) — коэффициент запаса по пробою.

Допустимое относительное отклонение ёмкости конденсатора δC представляется суммой производственного отклонения δCп и эксплуатационного отклонения δCэ.

Эксплуатационное относительное отклонение δCэ определяется температурными δСt и временными (старение δCст) изменениями. Температурный коэффициент емкости ТКЕ с учетом того, что линейное расширение обкладок и диэлектрика полностью подчиняется расширению материала подложки, можно определить по выражению

αс = 2αп + αε – αд

где αп — справочный температурный коэффициент линейного расширения ТКЛР материала подложки (удвоение αп объясняется изменением измерений А и В);

αε — справочный температурный коэффициент диэлектрической проницаемости материала диэлектрика;

αд — справочный температурный коэффициент линейного расширения ТКЛР материала диэлектрика (при расширении диэлектрика емкость уменьшается).

Относительное температурное изменение ёмкости определяется по формуле

δСt = αс·∆T

в которой ∆T — температурный интервал применения конденса-

тора.

Для заданного температурного диапазона применения ∆T, определив эксплуатационную погрешность δCэ = δСt + δCст, можно определить допустимую относительную производственную погрешность:

δCп = δC – δCэ

По выражению выше определяется соответствие требований проектированию конденсатора без принятия мер компенсации эксплуатационного отклонения. При (δC – δCэ) ≤ 0 для удовлетворения требований по точности исполнения необходимо применять меры по подгонке ёмкости конденсатора после его изготовления. При (δC – δCэ) > 0 допустимое производственное отклонение представляется через составляющие производственных отклонений по следующему выражению:

δCп = (δS + δCуд.i) ≤ (δC – δCэ).

Плёночные конденсаторы трёхслойной структуры по толщине применённых плёнок классифицируются как тонкоплёночные и толстоплёночные.

По обеспечению заданной точности исполнения, как и резисторы, плёночные конденсаторы проектируются, как элементы без подгонки номинала и с подгонкой номинала. Специфичность структуры конденсатора ограничивает возможности подгонки номинала изменением площади перекрытия обкладок специальными секциями, вынесенными за пределы основной площади конденсатора. Варианты конструктивных исполнений конденсаторов представлены на рисунке 6. При выборе конструктивного исполнения элементов подгонки предпочтительно выбрать решения, при которых добавление или исключение секции подгонки не будет сопровождаться механическим или тепловым воздействием на межобкладочный диэлектрик, создающим угрозу короткого замыкания обкладок.

Рис.6

Элементы подгонки при прочих равных условиях снижают добротность конденсатора, повышают частотную зависимость сопротивления, повышают трудоёмкость изготовления микросхемы. Как вариант решения проблемы коррекции номинала следует рассматривать параллельное включение отдельных конденсаторов, часть из которых используется в качестве секций подгонки.

Учитывая сравнительно низкие значения удельных ёмкостей плёночных конденсаторов, в проектировании ГИМС с ёмкостными элементами следует рассматривать альтернативное применение навесных конденсаторов.

Функциональные параметры конденсаторов

Проектными параметрами плёночных конденсаторов являются:

– рабочее напряжение конденсатора Uр, В;

– номинальная ёмкость С, пФ;

– допустимое относительное отклонение ёмкости δC;

– допустимый температурный диапазон ∆Т, град;

– временной интервал эксплуатации конденсатора ∆Тв, час;

– допустимые потери (добротность Q) в конденсаторе;

– граничная частота конденсатора Fгр, Гц.

К проектированию конденсаторов необходимо подготовить перечень исходных ограничений, в число которых включаются:

– перечисленные функциональные параметры;

– абсолютные технологические допуски на формирование линейных размеров (∆L, ∆hд), совмещение слоёв (∆C), относи тельный технологический допуск удельной ёмкости (δСуд) или диэлектрической проницаемости δεд;

– ограничения на электрофизические свойства материалов (Rм, εотн, tgδ, Екр, ТКЕ, коэффициент старения или интегральный по времени эксплуатации допуск δСст) доступных в принятой технологии производства конденсаторов.

Материалы конденсаторов

В производстве тонкоплёночных конденсаторов применяются материалы электрофизические:

- Моноокись кремния(ЕКО.028.004ТУ);

- Моноокись германия(ЕКО.021.014ТУ);

- Боросиликатное стекло(ЕКО.035.015ТУ);

- Стекло электровакуумное С41-1(НПО.027.600);

- Пятиокись тантала;

- Оксид алюминия, Al2O3;

- Окcид кремния, SiO2;

- Окись титана,ТiO2.

Диэлектрический слой конденсаторов должен иметь высокое значение диэлектрической проницаемости, низкое значение tgδ, высокую химическую стойкость, высокое качество адгезии к смежным в структуре материалам, сравнимые коэффициенты ТКЛР слоёв структуры.

Материал обкладок для достижения повышенных добротностей конденсаторов, наряду с хорошей адгезией, стойкостью к образованию химических соединений, пониженной миграционной подвижностью атомов, пониженной по сравнению с диэлектрическим материалом температурой формирования слоя, должен иметь высокую электропроводность. Применение в качестве нижней обкладки тантала исключительно связано

со спецификой танталовой технологии при использовании в качестве диэлектрика Т2О5.

Проектирование тонкоплёночных конденсаторов

При площади перекрытия обкладок 5 мм2 и более, по рабочему напряжению Up определяется необходимая толщина диэлектрика:

hД ≥ Kз·Up/Екр,

где Кз = 2÷4 — коэффициент запаса; принимается в зависимости от условий эксплуатации (чем более жесткие условия, тем большее значение принимает коэффициент).

Минимальная толщина диэлектрика, таким образом, ограничивается электрической прочностью, а максимальная — возможностями пленочной технологии. Чаще всего толщина диэлектрика находится в пределах от 0,3–0,5 до 1 мкм.

По толщине и диэлектрической проницаемости определяется удельная ёмкость Суд:

Суд = εд/ hд.

По заданной номинальной ёмкости С и значению Суд определяется необходимая площадь S перекрытия обкладок конденсатора:

S = C/Cуд

По верхней рабочей частоте Fp и сопротивлению Rm обкладок определяется граничное значение длины в перекрытии обкладок Адоп. Принимается размер А ≤ Адоп и определяется необходи мая ширина В перекрытия обкладок конденсатора:

В= S/A

Если значение В < A, то производится взаимная замена значений размеров А и В с целью снижения сопротивления обкладок и достижения более высокого значения добротности конденсатора.

По значениям длины A, ширины B площади перекрытия обкладок учётом технологических погрешностей определяется относительное проектное отклонение ёмкости конденсатора δCпр от номинального значения по формуле

δCпр = δCуд + δСt + ∆В/B + ∆L/A + δCCT

где δCуд — погрешность воспроизведения удельной емкости (составляет 5–10 %;

δСt = αс·∆T — температурная погрешность емкости;

δCСТ — погрешность емкости, обусловленная старением тонкопленочных конденсаторов (не превышает 2–3 %).

Если выполняется условие

δС ≥ δCпр

то выбор размеров по заданным ограничениям электрической прочности, номинального значения ёмкости и относительной погрешности считается завершённым. В противном случае проверяется выполнение неравенства

(δC – δCуд – δСt – δCCT) ≥ (0,01–0,02)

и принимается решение об увеличении толщины диэлектрика hД

и повторении расчёта размеров для коррекции составляющих (∆В/B + ∆L/A)

Если неравенство выше не выполняется, то необходимым является переход к конструкциям с подгонкой номинала ёмкости или применению компонентного исполнения. При прочих равных условиях, как отмечалось ранее, составляющие (∆В/B + ∆L/A) минимизируются при выполнении условия А = В = √S, если иные ограничения это условие не исключают.

Если допустимая норма потерь не задана или согласуется с проектной оценкой, то проектирование конденсатора полагается завершённым и может исполняться эскиз топологии конденсатора.

В противном случае анализируется причина несоответствия конденсатора по вносимым потерям. Если определяющее влияние на потери оказывают обкладки конденсатора, то предпринимается коррекция длины А в сторону уменьшения с одновременным увеличением размера В и повышение толщины плёнок обкладок. Иначе необходимо рассматривать возможность применения иных материалов слойного состава конденсатора.

И в одном и в другом случаях должны повторятся оценки погрешности исполнения конденсатора из-за изменения размеров А и В. Геометрические размеры топологических слоёв конденсатора определяются по размерам верхней обкладки (Ав, Вв) с учетом технологических погрешностей линейных размеров и совмещения формулам:

для нижней обкладки:

Ан = Ав + (2–4)·(∆L + ∆C); Вн = Вв + (2–4)·(∆L + ∆C),

для слоя диэлектрика:

Ад = Ан + (2–4)·(∆L + ∆C); Вд = Вн + (2–4)·(∆L + ∆C).

При расчете конденсаторов с площадью перекрытия обкладок до 1–5 мм2 следует оценивать влияние краевого эффекта, корректируя размеры обкладок

С учетом краевого эффекта для получения заданной емкости конденсатора необходимо уменьшить площадь перекрытия S. Соответствие расчётных оценок погрешности и потерь фактическим значениям для таких размеров ухудшается.

Подгоняемые плёночные конденсаторы

Вследствие опасности замыкания обкладок плавная подгонка конденсаторов не применяется. Ёмкость ступенчато подгоняемых конденсаторов для исключения угрозы замыкания обкладок при подгонке изменяется в сторону уменьшения за счет исключения отдельных секций.

Проектирование подгоняемого конденсатора направлено на расчёт площади и размеров не подгоняемой секции конденсатора Sн, площадей Sc, размеров секций ступенчатой подгонки и числа секций подгонки n.

Выбор размеров основывается на следующих расчётных отношениях:

– к проектированию конденсатора материалы структуры выбраны, определены сопротивление Rм обкладок и значение Суд;

– определяется длина А и ширина В верхней обкладки конденсатора по формулам и производственное отклонение ёмкости δСп для заданного

номинального значения ёмкости конденсатора С;

– определяется полное расчётное значение ёмкости вместе с секциями подгонки по формуле Ср = С· (1 + δСп);

– определяется число секций подгонки n = δСп/ δС.

Полученное число секций n округляется в сторону завышения до целого значения:

– определяется ёмкость отдельной секции подгонки: Сc = 2·С·δС;

– определяется ёмкость неподгоняемой части конденсатора Сн по формуле Сн = Ср – n·Cc;

– определяется линейный размер секции подгонки квадратной формы:

Ас = Вс = √Sc;

– определяется площадь неподгоняемой части конденсатора:

Sн = Cн/Суд;

– определяется размер ширины В неподгоняемой части конденсатора по формуле

В = Sн/А.

Добротность или потери подгоняемого конденсатора по влиянию обкладок секций, как уже отмечалось, ухудшаются. Учитывая, что емкость неподгоняемой секции составляет в тонкоплёночных конденсаторах до 80 %, можно полагать, что добротность конденсатора в первом приближении определяется в основном добротностью неподгоняемой секции. Оценка потерь (добротности) неподгоняемой секции выполняется по формулам выше.

При применении конструкции секций для переменного двоично-взвешенного шага подгонки число секций подгонки Nв рассчитывается по формуле

Nв = log2 (δСп / δС)

с округлением в сторону завышения до целого. Ёмкость первой наименьшей секции подгонки устанавливается равной 2·С·δС, а ёмкость каждой последующей секции принимается вдвое большей предыдущей. Соответственно изменяются площади и размеры подгоночных секций.

Материалы толстоплёночных конденсаторов

Электрофизические свойства рекомендуемых к применению в толстоплёночных микросхемах конденсаторных и изолирующих паст:

- ПК-1000-30(Диэлектрик С, изоляция проводников)

- ПК-12(Диэлектрик С)

- ПД-1 (Межслоевая изоляция)

- ПД-2 (Межслоевая изоляция)

- ПД-3(Защитный слой по слою ПД-1)

- ПД-4(Защитный слой по слою ПД-2)

- Цемент СЦ-273 (Межслоевая изоляция)

- Цемент СЦ-45 (Межслоевая изоляция)

Проектирование толстоплёночных конденсаторов

Толстоплёночные конструкции конденсаторов, как и резисторов, отличаются в связи со специфическими ограничениями технологии формирования слоёв. Вследствие значительного производственного разброса удельной ёмкости не имеет смысла вводить ограничения на размеры иначе, чем по критериям электрической прочности и ожидаемого минимального значения ёмкости. Подгонка ёмкости для толстоплёночных конденсаторов также мало эффективна. Вместе с тем толстоплёночные конденсаторы могут быть встроены в конструкции толстоплёночных ГИМС в качестве блокировочных или разделительных элементов, когда требуемые номиналы технологически достижимы и позволяют исключить однотипные компоненты. К проектированию толсто плёночных конденсаторов исходными данными являются функциональные параметры:

– номинальная емкость конденсатора С, пФ

– рабочее напряжение Upaб, В

Технологические ограничения:

– по погрешностям линейных размеров ∆В, мкм;

– по погрешностям совмещения ∆С, мкм;

– по толщине паст h, мкм;

Последовательность проектирования:

– в зависимости от диапазона номинальных значений ёмкости выбирается диэлектрическая паста и проводящие пасты нижней и верхней обкладок.

– определяется площадь верхней обкладки конденсатора:

S = C/Cуд.

Для обкладок квадратной формы определяются линейные размеры верхней обкладки:

Ав = Bв = √S

и геометрические размеры нижней обкладки конденсатора:

Ан = Вн = Ав + 2·p,

где р — перекрытие между нижней и верхней обкладками.

Определяются геометрические размеры диэлектрика между обкладками:

АД = ВД = Ан + 2·f,

где f — перекрытие между нижней обкладкой и диэлектриком. Размеры перекрытий p и f принимаются в соответствии с нормами. Размеры окон шаблонов для учёта растекания паст (для обкладок) должны быть уменьшены

на (1–2) толщины пасты после вжигания, подобно тому как это принималось в проектировании толстоплёночных резисторов.

Оценка потерь в толстоплёночном конденсаторе выполняется для повышения добротности при прочих равных условиях следует уменьшать отношение размеров А/В. В формообразовании топологических областей

конденсаторов следует учитывать направленность нанесения слоёв через сеточные трафареты, как это оговаривалось для конструкций резисторов.

Конструкция конденсаторов в ГИС

Вследствие ограничений плёночных технологий, в конструкциях гибридных микросхем применяются навесные радиоэлементы (компоненты), изготавливаемые по собственной технической документации. Ограничения плёночной технологии на современном уровне её развития могут проявляться вследствие одного из следующих факторов:

– несовместимости с технологией изготовления компонент (полупроводниковые приборы и кристаллы);

– превосходства радиоэлементов, изготавливаемых по иным, в сравнении с плёночными, технологиям, по функциональным, конструктивным, стоимостным параметрам;

– разделения на части (отдельные платы) с последующим объединением их на общих (коммутационных платах) для достижения необходимой степени условия интеграции конструкций.

В состав компонент относятся конденсаторы ёмкостью более (1000–2000) пФ и др. компоненты, которые следует рассматривать в рамках другой темы.

При суммарной площади плёночных конденсаторов более 1 см2 целесообразно применять миниатюрные навесные конденсаторы.

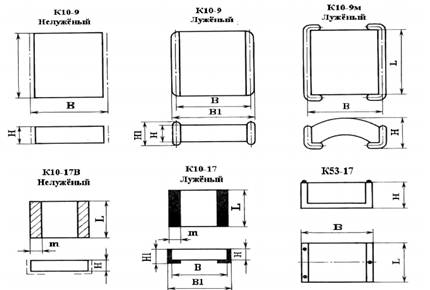

Промышленно выпускаются керамические конденсаторы типов К10-9, К10-9м и К10-17, стеклокерамические типа К22-4, керамические конденсаторные матрицы типа К10-27, предназначенные для применения в качестве компонентов ГИМС.

Стеклокерамические конденсаторы типа К22-4 с электродами из алюминиевой фольги предназначены для применения в герметизированных ГИС, где они могут заменять конденсаторы типов К10-9 и К10-17 с электродами из благородных металлов.

Электролитические оксидно-полупроводниковые конденсаторы типов К53-15 и другие используют в миниатюрных конструкциях блоков аппаратуры на печатных платах совместно с микросхемами.

Варианты конструктивных исполнений конденсаторов изображены на рисунке ниже

Рис.7

Выпускаются конденсаторы с нелужеными и лужеными исполнениями контактных поверхностей. Размеры конденсаторов зависят от величины ёмкости и температурного коэффициента. Номинальные значения ёмкости навесных конденсаторов определяются нормированными числовыми значениями рядов Е6-Е192.

Расположение выводов конденсаторов по граням конденсаторной таблетки определяет преимущественное исполнение электромонтажных соединений пайкой

Заключение

В настоящее время интегральные элементы имеют большое значение для развития компонентной базы и электронике в целом. Разработка более компактных интегральных элементов схемы позволяет обеспечить их плотную компоновку, что сказывается на масса-габаритных показателях и быстродействие микросхемы. Таким образом проектирование интегральных элементов (конденсаторов,резисторов,транзисторов и др) определяет эффективность микросхемы в целом.

Список литературы

1. Богомолов Б.К. «Курс лекций по курсу Основы проектирования электронной компонентной базы»

2. Горбачев Г. Н., Чаплыгин Е. Е. «Промышленная электроника»

3. Коледов Л.А. «Конструирование и технология микросхем»

(zip - application/zip)

(zip - application/zip)