МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

ХЕРСОНСЬКИЙ НАЦІОНАЛЬНИЙ ТЕХНІЧНИЙ УНІВЕРСИТЕТ КАФЕДРА ХІМІЧНИХ ТЕХНОЛОГІЙ І БІОХІМІЧНОГО СИНТЕЗУ

РЕФЕРАТ

з «Хімії високомолекулярних сполук»

на тему:

«ПОЛІЕТИЛЕН»

Студента Бовтуна А.О.

Херсон-2016

Зміст

1. Загальні відомості про поліетилен. 2

2.Отримання поліетилену високого тиску. 5

3. Виробництво поліетилену високого тиску в трубчастому реакторі…………………………………….……………………… 6

4.Отримання поліетилену низького тиску. 8

5.Характеристика структурних властивостей. 9

6. Хімічні власивості поліетилену. 11

7. Галузі застосування поліетилену. 12

8.Використана література. 14

1. Загальні відомості про поліетилен

Етилен СН2=CH2 за нормальних умов - безкольоровий газ з температурою кипіння 103,8оС. Температура самозаймання етилену в повітрі 546 оС; вибухонебезпечна концентрація в повітрі коливається від 3 до 34%. Етилен стійкий при нагріванні до 350 оС, вище цієї температури він розкладається з утворенням метану, ацетилену, водню і твердого вуглецю. Етилен розчинний в спирті, дихлоретані. Добре розчиняється в ефірах та погано розчинний у воді.

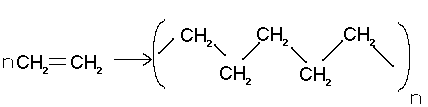

Поліетилен – це карболанцюговий полімер аліфатичного ненасиченого вуглеводню олефінового ряду – етилену, з відносно невисокою твердістю. Полімеризацію етилену досліджував А. М. Бутлеров. Низькомолекулярний полімер етилену вперше був синтезований Густавсоном у Росії в 1884 р. Проте довгий час вдавалося одержувати тільки полімери низької молекулярної маси (не більше 500), що були в’язкими рідинами і застосовувались в техніці лише як синтетичні змащувальні мастила.

У 30-х роках минулого сторіччя в Англії та Радянському Союзі в лабораторних умовах при тиску більше 50Мпа і температурі біля 180оС вперше був отриманий високомолекулярний твердий поліетилен.

Промисловий спосіб отримання поліетилену при високому тиску був здійснений в Англії в 1937 р.

В 1952р. Циглером були знайдені каталізатори на основі комплексу триетилалюмінію і тетрахлориду титану, які викликали полімеризацію етилену з утворенням твердого продукту високої молекулярної ваги при низькому тиску.

Дещо пізніше фірма “Філіпс” (США) розробила новий каталізатор для полімеризації етилену при середньому тиску на основі оксидів металів змінної валентності (оксид хрому) нанесених на алюмосилікат. Полімеризація етилену проводилася при тиску 3, 5-7,0 Мпа в середовищі інертного вуглеводню (пентану, гексану, октану та ін.). В 1970 - 75 рр. у Радянському Союзі спільно з фахівцями НДР був розроблений і упроваджений у промисловість новий спосіб отримання поліетилену при високому тиску в конденсуючій газовій фазі.

Останніми роками розроблено декілька високоефективних процесів отримання поліетилену в присутності різних каталізаторів. З цих процесів найбільш цікавими є виробництво поліетилену низького тиску в газовій фазі у присутності каталізаторів - органічних сполук хрому на силікатному носії при тиску 2,2 Мпа і температурі 85 - 100оС, та виробництво лінійного поліетилену в газовій фазі в псевдозрідженому шарі в присутності високоефективного каталізатору на основі з’єднань хрому при тиску 0,88 — 2,15 Мпа і температурі 100 оС (процес “Юніпол”). Обидва процеси проводяться на одному і тому ж устаткуванні.

Різноманітні методи дослідження показують, що поліетилен має кристалічну структуру, аналогічну структурі нормальних парафінів. Молекула поліетилену являє собою довгий ланцюг метиленових груп, які складають деяку кількість бічних груп. Чим більше бічних груп в ланцюзі полімеру і чим вони довші, тим нижче ступінь кристалічності.

Ступінь кристалічності поліетилену не досягає

100%; поряд з кристалічною фазою завжди міститься аморфна. Співвідношення цих

фаз залежить від методу отримання полімеру та умов його кристалізації. При

температурі 20 ступінь

кристалічності полімеру досягає від 50 до 90 %. Макромолекули поліетилену в

кристалічних областях мають конфігурацію плоского зігзагу з періодом ідентивності

2,53 .10-4мкм. Навіть в ідеально закристалізованому

поліетилені міститься 5-10 % неупорядкованого матеріалу.

ступінь

кристалічності полімеру досягає від 50 до 90 %. Макромолекули поліетилену в

кристалічних областях мають конфігурацію плоского зігзагу з періодом ідентивності

2,53 .10-4мкм. Навіть в ідеально закристалізованому

поліетилені міститься 5-10 % неупорядкованого матеріалу.

Молекулярна вага поліетилену, в залежності від методу та режиму полімеризації, коливається у межах від десятків тисяч до декількох мільйонів.

У промисловості відомі три методи одержання поліетилену:

- Полімеризація етилену при високому тиску (100-350 МПа). Процес протікає при 200-300 у розплаві в присутності ініціаторів (кисню, органічних перекисів) за радикальним механізмом. Отриманий цим методом поліетилен має молекулярну вагу 30000-500000 і ступінь кристалічності 50-60%. Макромолекули такого поліетилену мають розгалужену будову, цим пояснюється його невисока густина 916— 930 кг/м3 (менш щільне пакування макромолекул). Такий поліетилен називається поліетиленом високого тиску (ПЕВТ) або низької густини (ПЕНГ);

- Полімеризація етилену при низькому тиску (0,3-0,5 МПа) з використанням металоорганічних каталізаторів (каталізатор Циглера-Натта). Полімеризація протікає, як правило, при температурі близько 80 в суспензії за іонно-координаційним механізмом. Отримують менш розгалужені та більш довші макромолекули. Одержаний поліетилен має густину 959 — 960 кг/м3. Молекулярна маса полімерів знаходиться у межах 50000-35000000, а ступінь кристалічності 75-85%. Такий поліетилен називається поліетилен низького тиску (ПЕНТ) або високої густини (ПЕВГ);

- Полімеризація етилену при середньому тиску (3,5-4 Мпа) і температурі 150 у розчині з використанням в якості каталізаторів окислів металів змінної валентності (поліетилен має густину 960 — 970 кг/м3). Молекулярна маса 70000-400000, ступінь кристалічності 80-90%. Отриманий поліетилен називають поліетиленом середнього тиску (ПЕСТ).

Вищенаведені типи поліетилену отриманого з однакового мономеру, але вони являють собою різні матеріали. Це пояснюється різними геометричними формами макромолекул та різною здатністю до кристалізації.

Всі поліетилени мають високу морозостійкість (низьку температуру крихкості) і можуть експлуатуватись при температурах до - 70°C, деякі марки зберігають свої цінні властивості при температурах нижче - 120°C.

Відрізняється від інших термопластів вельми цінним комплексом властивостей. Вироби з поліетилену мають високу міцність, стійкість до дії агресивних середовищ та радіації, не токсичність, гарні діелектричні властивості. Переробляється поліетилен всіма відомими для термопластів методами.

Завдяки доступності сировини, у поєднанні з цінними властивостями та низькими витратами на його отримання, поліетилен за об’ємом виробництва займає серед пластмас перше місце.

2.Отримання поліетилену високого тиску

Поліетилен високого тиску за обсягом виробництва та застосування займає провідне місце в усіх країнах світу. Поліетилен високого тиску - пластичний, злегка матовий. Щільність його може змінюватись в межах 0,916 - 0,935 г/см3.

Він складається з розгалужених макромолекул і являє собою м’який і еластичний матеріал.

У промисловості для виробництва поліетилену високого тиску застосовуються в основному дві типи установки, що розрізняються конструкцією реактора для полімеризації етилену. Реактори є або трубчастими апаратами, що працюють за принципом ідеального витиснення, або вертикальними циліндровими апаратами, з перемішуючим пристроєм - автоклави з мішалкою, що працюють за принципом ідеального змішення.

Для отримання поліетилену з достатньо високою молекулярною масою і густиною полімеризацію проводять при високому тиску. Це дає необхідність застосування товстостінних металевих труб і апаратів з обмеженою поверхнею теплообміну. Крім того, етилен має найвищу теплоту полімеризації серед мономерів олефінового ряду (96,4кДж/моль), що вимагає ефективний тепловідводу.

Для забезпечення високих швидкостей процесу, тим самим високої продуктивності реактора при обмеженому об’ємі реакційного простору, полімеризацію проводять при максимально припустимих температурах - приблизно 200–300 оС. Верхня температурна межа залежить від робочого тиску в реакторі.

Процеси полімеризації в трубчастому реакторі і автоклаві розрізняються температурним режимом і часом перебування реакційної маси в апараті. Поліетилен високого тиску, одержаний в апаратах різного типу розрізняється своїми властивостями.

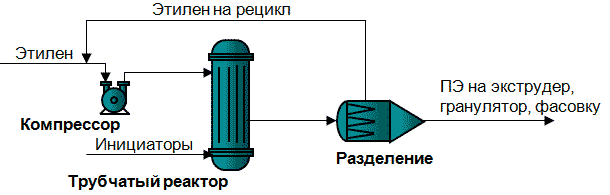

3. Виробництво поліетилену високого тиску в трубчастому реакторі

Промислові трубчасті реактори-полімеризатори є послідовно сполученими теплообмінниками типу “труба в трубі”. Трубки реактора мають змінний діаметр (50-75мм). Окремі ланки “трубчатки” сполучають масивними порожнистими плитами-ретурбентами або калачами. Як теплоносій, для підігріву етилену і відведення надмірного тепла, застосовують перегріту воду з температурою 190- 230 оС, яка поступає в сорочку трубчастого реактора протитечією до етилену і до потоку реакційної маси. Застосування високих температур необхідне для попередження утворення плівки полімеру на стінках труб. Для підтримки постійного температурного режиму в реакторі і забезпечення ефективного теплоз’єднання проводитися додаткове введення етилену і ініціатору в різні зони по довжині реактору. Багатозонний реактор більш продуктивний, ніж однозонний. Однозонний реактор при максимальній температурі реакції (300 оС) забезпечує 15-17% перетворення етилену за один прохід. Двозонний реактор досягає при цій же температурі 21 - 24% перетворення. У трьохзонному реакторі при двох бічних введеннях (у першу зону подається 50% газу, а в другу і третю по 25%)ступінь перетворення збільшується до 26 - 30%. Продуктивність чотирьохзонного апарату в порівнянні з трьохзонним трохи збільшується.

Для отримання постійних показників властивостей поліетилену необхідно підтримувати температуру в реакторі по зонах на одному рівні.

Продуктивність реактора залежить від його розмірів, тому в даний час застосовуються трубчасті реактори з різним діаметром і довжиною труб. Для реакторів великої одиничної потужності довжина труб сягає 1000 м і більш. Одинична потужність агрегатів полімеризації, на цей момент 75 тис. т/рік.

Технологічний процес виробництва поліетилену високого тиску у трубчастому реакторі складається з стадій змішання свіжого етилену з поворотним газом і киснем, двокаскадного стиснення газу, полімеризації етилену в конденсуючій фазі (густина етилену 400-500кг/м3), розділення поліетилену високого тиску і етилену, що не прореагував і поступає в рецикл грануляції продукту. Для фарбування, стабілізації і наповнення в поліетилен високого тиску вводять відповідні добавки, після чого його розплавляють і гранулюють. Готовий поліетилен упаковують у мішки або направляють на конфекціонування.

Поліетилен високого тиску випускається в натуральному вигляді або забарвленим у різні кольори.

При отриманні поліетилену високого тиску у трубчастому реакторі, в якості ініціатору застосовують кисень, що забезпечує прийнятну в даному процесі швидкість реакції при температурах реакційної суміші 180-200 оС.

Екзотермічний характер процесу приводить до того, що температура маси по довжині реактора підвищується (неізотермічний процес), досягаючи до кінця реакції 240-250 оС. Максимальні температура і конверсія залежать від концентрації ініціатора і тиску (змінні параметри).

Для підвищення ступеня конверсії етилену в трубчастих реакторах необхідне додаткове введення свіжого етилену, що містить ініціатор. При певному співвідношенні потоків температуру реакційної суміші можна знизити до 200 оС і за рахунок свіжого ініціатора знов почати реакцію. Регулюючи параметри процесу, одержують широку гаму продуктів з густиною 916 — 935 кг/м3і показником текучості розплаву від 0,2 до 200г/10 хв.

Основним промисловим методом виробництва поліетилену високого тиску є вільнорадикальна полімеризація етилену в масі, при температурі 200-320 °С і тиску 150-350 Мпа. Полімеризація здійснюється на установках безперервної дії різної продуктивності від 0,5 до 20 т/ч.

Технологічний процес виробництва поліетилену високого тиску включає наступні стадії: компримірування етилену до тиску реакції, дозування індикатора, дозування модифікатора, полімеризація етилену, поділ поліетилену і непрореагувавшого етилену, охолодження і очищення непрореагувавшого етилену (поворотного газу), грануляція розплавленого поліетилену, конфекціонування, що включає зневоднення і сушіння гранул поліетилену, розподіл по бункерах і визначення якості поліетилену, формування партій у товарних бункерах, змішання, зберігання, завантаження поліетилену в цистерни і контейнери, розфасування у мішки, додаткова обробка - одержання композицій поліетилену з стабілізаторами, барвниками, наповнювачами і іншими домішками

4.Отримання поліетилену низького тиску

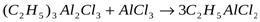

Поліетилен низького тиску одержують методом радикальної полімеризації етилену в присутності метало-комплексних каталізаторів Циглера-Натта. Полімеризацію проводять у середовищі органічного розчинника при тиску близько 5 атм. і температурі нижче 80°С. Каталізаторами є металоорганічні комплекси (каталізатори Циглера-Натта). Температура плавлення – 120-125°C.

Реакція синтезу поліетилену низького тиску протікає за йонно-координаційним механізмом.

Процес може бути періодичним або безперервним.

Більш безпечним методом вважають безперервний метод отримання поліетилену низького тиску.

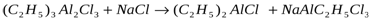

В реактор завантажують стружку алюмінію та сесквиетилалюмінійхлорид, отриманий при попередньому синтезі та являє собою каталізатор. Після нагрівання до 70-75°C вводиться газоподібний етилхлорид, що містить до 5% етилброміду в якості активатора процесу. Сесквиетилалюмінійхлорид, відганяють з реактору, збирають в прийомник. Отриманий продукт переганяють в інтервалі температур 83-88°C.Етилалюмінійхлорид (температура кипіння 77-80°C при 8 мм.рт.ст.) отримують при нагріванні протягом 1 години сесквиетилалюмінійхлориду з хлористим алюмінієм при 130-140°C:

Діетилалюмінійхлорид (температура кипіння 83-87°C при 8 мм.рт.ст. ) виділяється з сесквиетилалюмінійхлориду після зв’язування етилалюмінійхлориду в комплекс з NaCl, шляхом нагрівання при 110-120°C протягом 2 годин:

Триетилалюміній отримують методом симетризації сесквиетилалюмінійхлориду металічним натрієм, шляхом нагрівання в середовищі бензину при 100-110°C:

Після закінчення реакції продукт переганяють при 80-85°C.

5.Характеристика структурних властивостей

Поліетилен високого тиску м’який і еластичний матеріал, а поліетилен середнього тиску і поліетилен низького тиску,що мають лінійну будову та досить високий ступінь кристалічності (85-90%), – тверді продукти.

Основні характеристики поліетилену наведено у табл. 1.1.

Таблиця 1.1.

Основні характеристики поліетилену

|

Найменування |

Міцність, МПа |

Відносне видовження, % |

Теплостійкість за Віка, °C |

Теплостійкість за Мартенсом, °C |

|

||

|

ПЕВТ |

12-16 |

150-600 |

80-100 |

50 |

106 |

||

|

ПЕНТ |

20-30 |

300-800 |

110-120 |

100 |

106 |

||

Молекула поліетилену являє собою довгий ланцюг метиленових груп, що складають деяку кількість бічних груп. Чим більше бічних груп в ланцюзі полімеру і чим вони довші, тим нижче ступінь кристалічності.

Швидкість охолодження розплаву поліетилену визначає розміри кристалічних дільниць та ступінь кристалічності. Швидке охолодження приводить до зниження проценту кристалічної фази та збільшенню розмірів кристалічних дільниць.

З підвищенням температури знижується ступінь кристалічності полімеру: зниження стає більш різким, коли наближається до температури розм’якшення.

Кристалічність полімеру при звичайних умовах впливає безпосередньо на його властивості, а саме густину, поверхневу твердість, модуль пружності при згинанні, розчинність та набрякання в органічних розчинниках, паро- та газопроникність.

Поліетилен являє собою матеріал з низькою поверхневою енергією, внаслідок чого він не змочується водою та іншими полярними рідинами та має низьку адгезійну та адсорбційну спроможність. При кімнатній температурі поліетилен не розчинний ні в одному з відомих розчинників, але при довготривалому контакті з аліфатичними, ароматичними та хлорованими вуглеводнями він набрякає.

При температурах вище 70 оС поліетилен слабко розчиняється в толуолі, ксилолі, хлорованих вуглеводнях мінеральних мастилах та парафінах.

Розчинність поліетилену залежить не тільки від ступеню кристалічності полімеру (розчинність зменшується з збільшенням кристалічної фази в полімері), але і від молекулярної ваги.

При кімнатній температурі поліетилен стійкий до розбавленої сірчаної та азотної кислот та до концентрованих соляної, фосфорної, оцтової кислот, аміаку, перекису водню, їдкого натру і розчинам різних солей. До 60 оС стійкий до дії розбавлених і концентрованих розчинів соляної кислоти та лугів, 50%-ної сірчаної та 40%-ної азотної кислот, але при 90-100 оС кислоти швидко руйнують полімер. Поліетилен не стійкий до 98%-ної азотної кислоти як і до бензолу.

При дії кисню повітря, ультрафіолетових випромінень та тепла фізико-механічні властивості ти діелектричні властивості поліетилену погіршуються.

Цей процес викликано істотним недоліком поліетилену - старінням. Він полягає в тому, що знижується відносне подовження та морозостійкість, з’являються тріщини. Нестабілізований поліетилен при 120 оС у повітрі, починає змінюватись після 8 годин перебування. Кисень повітря дуже повільно на холоді і порівняно швидко при підвищених температурах окислює поліетилен. Процес старіння можна різко сповільнити при введенні у полімер стабілізуючих речовин (феноли, аміни, газова сажа).

Крім термічного окислення поліетилен підлягає фото окисленню, що має місце при дії сонячного світла (ультрафіолетове випромінення). Захист поліетилену від фото окислення під дією сонячного світла – складна задача, оскільки цей процес проходить дуже швидко, набагато швидше, ніж фото окислення насичених низькомолекулярних аліфатичних вуглеводнів.

Поліетилен відрізняється високою стійкістю до дії води. Поліетилен відрізняється низькою проникністю для парів води.

Механічні властивості поліетилену підвищуються з збільшенням ступеню кристалічності та молекулярної ваги, а також додаванням в матеріал волокнистих наповнювачів (синтетичні, скляні волокна).

Змінення температури приводить до ряду фізичних властивостей поліетилену, змінюються розміри виробів, виявляється крихкість (в зоні низьких температур) і розм’якшення (в зоні високих температур).

Поліетилен може розтріскуватись під дією навколишнього середовища (повітря, розчинники, мастила) та прикладеної напруги.

Як і всі кристалічні полімери, поліетилен плавиться у вузькому інтервалі температур (3-5 оС). Нижче цієї температури на 15-20оС , він підлягає витяжці та формовці. При температурі, що перевищує температуру плавлення, поліетилен переходить в пластичний стан, в якому він може перероблюватись екструзією, литтям та іншими методами.

Структура, що являє собою довгий ланцюг з метиленових груп, обумовлює неполярність поліетилену.

Поліетилен може відрізняється поганою сумісністю з більшістю полімерів. Гарна стабільність сумішей в широкому інтервалі температур спостерігається при додаванні до поліетилену наступних речовин: високомолекулярних парафінів, поліізобутилену, бутилкаучуку, бутилен-стирольного каучуку, полістиролу (високомолекулярного), етилцелюлози.

Введення в композицію парафінів з температурою плавлення вище 52 оС дозволяє підвисити механічну міцність, твердість та знизити проникність для парів, спирту та газів.

Поліетилен низького тиску має більшу стійкість до розчинників ніж поліетилен високого тиску, стійкий до кислот і лугів, не стійкий до дії сильних окислювачів. Внаслідок більш високого ступеню кристалічності має більш високу міцність (твердість, жорсткість), більш високу морозостійкість, радіаційну стійкість. Наявність залишку каталізатору Циглера–Натта не дозволяє застосовувати основні марки поліетилену для контакту з живими організмами і харчовими речовинами, окремі марки відмиваються від каталізатору, тоді вони придатні для використання з живими організмами і харчовими речовинами.

6. Хімічні власивості поліетилену

Стійкий до дії води, не реагує з лугами будь-якої концентрації, з розчинами нейтральних, кислих і основних солей, органічними і неорганічними кислотами, навіть концентрованою сірчаною кислотою, але розкладається при дії 50%-ої азотної кислоти при кімнатній температурі і під впливом рідкого чи газоподібного хлору і фтору. При температурі вище 70°C він набухає та розчиняється у хлорованих і ароматичних вуглеводнях.

При кімнатній температурі не розчиняється і не набухає в жодному з відомих розчинників. При підвищеній температурі (80° C) розчинний циклогексані і чотирихлористому вуглеці . Під високим тиском може бути розчинений в перегрітій до 180° C воді.

З часом, розкладається з утворенням поперечних міжланцюгових зв"язків, що призводить до підвищення крихкості на тлі невеликого збільшення міцності. Нестабілізований поліетилен на повітрі піддається термоокислювальній деструкції (термостарінню). Термостаріння поліетилену проходить за радикальним механізмом, супроводжується виділенням альдегідів, кетонів, перекису водню та ін.

7. Галузі застосування поліетилену

Поліетилен є найдешевшим матеріалом із групи поліолефінів. Його обсяг у загальному виробництві поліолефінів становить 75-78%.

Поліетилен біологічно нешкідливий, тому він широко застосовується у медицині, у житловому будівництві. Завдяки високій хімічній стійкості поліетилен широко застосовується в хімічній промисловості для виробництва пластикових труб, частин різних апаратів, внутрішньої футеровки місткостей для зберігання кислот тощо. Поліетилен застосовується також в електротехнічній, електрокабельній і радіотехнічній промисловості як високоякісний і високочастотний діелектрик. Значна частина поліетилену йде на виготовлення водопровідних труб, а також різних побутових предметів — поліетиленових плівок, бутелів, пробок тощо.

ПЕНТ володіє більш високими фізико-механічними показниками ніж ПЕВТ. Більша частина ПЕВТ використовується для виготовлення плівки та листів, ПЕНТ – ізоляції проводів і литтєвих виробів. Він експлуатується при температурах від –80 до +60°C (ПЕВТ) і до 100°C (ПЕНТ).

У промисловості поліетилен різних марок випускається у вигляді блоків, листів та гранул. У вироби поліетилен перероблюється методом лиття під тиском, екструзії (продавлювання розм’якшеного полімеру через сопло екструзійної машини) та екструзійно-видувного формування. З поліетилену роблять: ізоляційні оболонки електропроводів та плівки, профільнівироби, ємності (бочки, каністри, цистерни), гальванічні ванни, санітарно-технічні вироби, волокна, труби. Широко застосовуються як пакувальний матеріал, для виготовлення покриття, перегородок, у сільському господарстві. За допомогою лиття під тиском або екструзійно-видувного формування одержують різну тару (пляшки, бочки). Завдяки прекрасним діелектричним властивостям поліетилен застосовується для ізоляції електричних кабелів у телебаченні, радіолокації.

Розгалуженість ланцюга перешкоджає щільному пакуванню макромолекул поліетилену високого тиску і зменшує ступінь кристалічності, що коливається в інтервалі 55-70%. Іншим важливим показником, на який впливає розгалуженість ланцюга, є температура розм’якшення. Температура розм’якшення поліетилену високого тиску набагато нижче температури кипіння води, тому цей матеріал не може бути використаний для контакту з киплячою водою або парою при стерилізації.

Плівки з поліетилену високого тиску легко зварюються тепловим зварюванням і утворюють міцні шви, склеювання плівок утруднене, але можливо при використанні клеїв - розплавів, особливо на основі сумішей поліетилену та поліізобутилену. Нанесення печатки на плівки з поліетилену високого тиску може здійснюватись різними методами, але тільки за умови попередньої обробки поверхні. Плівки мають такі властивості: міцність при розтязі та стискуванні, стійкість до удару та розриву. Зберігається міцність при дуже низьких температурах (від -60 до - 70°С). Плівки водо- та паронепроникні, але проникні для газів, тому і непридатні для пакування продуктів чутливих до окислювання. Плівки з поліетилену високого тиску мають високу хімічну стійкість, низьку жиро- та мастилостійкість.

З зростанням кількості марок полімерів та полімерних композитів і вимог до них, у зв’язку з поліпшенням якості та цінних властивостей, виникають нові галузі застосування полімерів. Наприклад, побічний продукт виробництва поліетилену високого тиску - рідка фракція поліетилену низького тиску - були використані як розчинник трет- бутил-пербензоата, ініціатора полімеризації цього ж виробництва, що дозволило знизити зміст екстрагованих речовин у поліетилені і підвищити прозорість плівок одержуваного полімеру. Такий поліетилен може бути використаний для виробництва виробів медичного призначення і для контакту з харчовими продуктами, у виробництві плівки.

Запропонована композиція для лубрикації і зміцнення поверхні в зоні тертя колесо-рейка. Композиція містить низькомолекулярний поліетилен, що представляє собою відходи виробництва поліетилену високого тиску, відпрацьоване дизельне мастило. Крім цього композиція містить сульфідуючий агент і антифрикційну речовину. У якості сульфідуючого агенту використані сіркоорганічні полісульфідні полімери, одержані з відходів виробництва епіхлоргідрину, а як антифрикційна речовина - дрібно роздроблений нафтовий кокс. Заявлена мастильна композиція складається з дешевих, доступних компонентів, легко наноситься на рейку, має високу ефективність і мінімальний вплив на людину й навколишнє середовище.

Розроблено антикорозійні покриття на основі поліетилену високого тиску і СЕВА, модифікованого блокованими ізоцианатами. Досліджено адгезійні, фізізико-механічні і реологічні властивості покрить. Вивчений вплив температури і тривалості формування покриття на його адгезійні властивості.

Методами руйнівного напруження при відшаровуванні досліджено адгезійні властивості багатошарових покрить на основі поліетилену високого тиску і СЕВА, модифікованого полімерними комплексами. Показано, що найбільш високими адгезійними властивостями володіють покриття, модифіковані полімерним комплексом поліакрилова кислота - сплав лактамів.

8.Використана література:

1. Промислова хімія. – К., 1993.

2. Загальна хімія. Підручник. – Харків, 1990.

(zip - application/zip)

(zip - application/zip)