Министерство образования и науки Российской Федерации

Федеральное государственное автономное образовательное учреждение высшего образования

«Национальный исследовательский Нижегородский государственный университет им. Н.И. Лобачевского»

Институт открытого образования

Направление «Экономика»

КУРСОВАЯ РАБОТА

дисциплина: Управление производством

Оперативное управление производством на предприятии

Выполнила студентка 2 курса заочной формы обучения (гр. 3214Б5ЭК1)

Лугинина Татьяна Николаевна

___________

(подпись)

Научный руководитель

Бодрикова О.А.

_____________________

(подпись)

Нижний Новгород

2016г.

Содержание

Введение……………………………………………………………………..…….3

Глава 1. Оперативное управление производством……………………………4

1.1. Методические положения по разработке оперативно-календарных планов……………………………………………………………………………...6

1.2 .Задачи и содержание оперативного учета производством……………….10

1.3. Контроль и анализ хода производства………………………………..…...12

1.4. Регулирование хода производства………………………………………...14

Глава 2. Практическое применение оперативного управления производством на предприятии «ИП Смирнов»………………………………………………...16

2.1. Организация производства…………………………………………………21

Глава 3. Рекомендации по совершенствованию оперативного управления производством…………………………………………………………………...23

Заключение……………………………………………………………………….24

Список литературы………………………………………………………………25

Введение

Важную роль в развитии экономики на современном этапе играет повышение научного уровня планирования и дальнейшее совершенствование его систем. Это в одинаковой степени относится как к народнохозяйственному, так и к отраслевому и внутризаводскому планированию, заключительным этапом которого есть оперативное планирование.

Оперативное управление производством - основной элемент рациональной организации управления всей деятельностью предприятия. Оно объединяет и охватывает все стороны организации производства, являясь средством координации, обеспечивающим рациональное управление. Без него деятельность предприятия не может быть достаточно эффективной.

Целью этой курсовой работы является раскрытие сущности, определение задач оперативного регулирования хода производства, а именно:

- содержание оперативного управления производством, на уровне организации, цеха, участка, рабочего места;

- определение важности координации работы подразделений предприятия и мотивации труда работающих;

- определение задачи и содержания оперативного учета производства;

- каковы основные цели и задачи контроля и анализа хода производства;

Объектом исследования является цех по производству тратуарной плитки «ИП Смирнов».

Глава 1. Оперативное управление производством на предприятии

Установившееся в практике управления производством понятие «оперативное управление» имеет отношение к завершающей стадии этого процесса. Оперативное управление производством характеризуется принятием управленческим персоналом решений в реально складывающейся или сложившейся производственной ситуации. В этих условиях разработанные плановые здания или решения руководителей производственных подразделений должны обеспечить строгий и четкий во времени порядок выполнения запланированных работ. Этому соответствует разработка оперативно-календарных планов (графиков запуска-выпуска деталей) и сменно-суточных заданий на уровне цехов, участков (бригад) и рабочих мест. На межцеховом уровне оперативное управление осуществляется для решения принципиальных вопросов снятия, замены запущенных в производство изделий, включения в программу выпуска новых изделий, обеспечения внешних поставок комплектующих изделий, использования внутренних материальных, трудовых и финансовых ресурсов.

Для оперативного управления производством в цехах характерна строгая регламентация выполнения работ во времени по каждой позиции производственной программы и номенклатурно-календарного плана в зависимости от фактически складывающейся производственной ситуации. Работы по оперативному управлению производством выполняются в реальном масштабе времени, не допускающем перерывов в процессе изготовления деталей и сборки изделий. Временной горизонт оперативности управления для цеха в целом может быть в пределах месяца, для участков (бригад) и рабочих мест в интервале недели смены. Для межцехового уровня этот интервал расширяется от месяца до года. В настоящее время процедуры оперативного управления все больше переплетаются с технологией и регулированием (диспетчеризацией) производства. Повседневно выполняемые управленческим персоналом функции по оперативному учету, контролю и анализу хода производства являются основой для выработки вариантов регулирующих воздействий на ход производства.

Таким образом, оперативное управление производством осуществляется на основе непрерывного (повседневного) слежения за ходом производства, оказывая целенаправленное воздействие на коллективы цехов, участков (бригад), рабочих для обеспечения безусловного выполнения утвержденных производственных программ.

Это достигается:

- строгим распределением работ на короткие периоды времени (декада, неделя, сутки, смена) в цехах, на производственных участках (бригадах) в подетальном и узловом разрезах, а для рабочих мест в подетально-пооперационном виде;

- четкой организацией сбора и обработки информации о ходе производства;

- комплексным использованием средств вычислительной техники для подготовки вариантов управленческих решений;

- повседневным анализом и владением управленческим персоналом производственной ситуацией в каждом звене предприятия;

- своевременным принятием решений и организацией работы по предупреждению нарушений в ходе производства или для быстрого его восстановления в случае отклонений от запланированной траектории управления.

1.1. Методические положения по разработке оперативно-календарных планов

Составление оперативно-календарного плана (ОКГТ) запуска-выпуска деталей, рассматриваемое в настоящем разделе, для цехов серийного производства — сложная, трудоемкая работа, требующая предварительного глубокого анализа реальных условий производства в каждом цехе, выявления характерных особенностей и рациональных элементов в сложившейся системе планирования.

В отличие от цехов крупносерийного производства с устойчивой номенклатурой деталей здесь мы имеем дело с деталями, производство которых в каждом из планируемых месяцев может носить не всегда стабильный характер; это означает, что запуск и выпуск каждой партии деталей будет подчинен определенным требованиям либо сборки изделия, либо условиям поддержания на нормативном уровне оборотных и страховых заделов в цеховых кладовых и центральном складе готовых деталей АО, предприятия и т.д.

Отсюда вытекает необходимость выявления особенностей и установления основных факторов, определяющих процесс разработки наиболее рационального варианта ОКП запуска-выпуска деталей. Остановимся на некоторых из них.

1. В серийном производстве для каждой партии деталей определяется периодичность ее запуска в обработку или, что то же самое, число запусков. Очевидно, что для каждой партии деталей в данном плановом периоде число запусков может быть различным: равным либо единице, либо двум, трем и более запускам. Если число запусков отдельных партий деталей больше единицы, то в ОКП выпуск каждой такой партии деталей следует чередовать с соответственно рассчитанной периодичностью запуска-выпуска, добиваясь равных промежутков времени между выпусками партии деталей одного наименования.

2. Известно, что при переходе от обработки одной партии деталей к другой затрачивается определенное время на переналадку оборудования. Это время колеблется в пределах от нескольких минут до нескольких часов. Общие затраты времени на переналадку в одном цехе только в течение месяца могут достигать десятков и даже сотен часов. Подобные затраты непроизводительны, так как в это время станки (а иногда и рабочие) простаивают, прекращается выпуск продукции. Поэтому затраты времени на переналадку должны быть минимальными. Это достигается строгим закреплением деталей (отобранных поодинаковым установочным размерам и диаметрам обработки) за одними и теми же станками, с тем чтобы добиться разовых затрат времени на наладку.

3. Важным критерием эффективности ОКП служитобеспеченность полной загрузки станков и занятости рабочих. Как уже указывалось, результаты расчета загрузки оборудования показывают степень загрузки его каждой группы.Если исходить из того, что за каждым станком будет закреплено по одному рабочему, то некоторые из них не будут обеспечены работой в течение расчетного планового периода. Практически же многие станочники имеют опыт работы не на одном, а на нескольких, даже различных, станках, и поэтому они в течение смены могут чередовать выполнение работ. К тому же на предприятиях обычно широко используется многостаночное обслуживание. В результате простои рабочих сводятся к минимуму.

Таким образом, чтобы избежать простоев рабочих, там, где это необходимо, рекомендуется предусматривать для них работу на различных станках.

4. Если в цехе выполняются все или основные виды обработки деталей, то, очевидно, детали можно разделить на ведущие и комплектующие. Ведущие детали отличаются от всех других деталей наиболее длительным технологическим циклом обработки и служат основой для сборки отдельных крупных сборочных соединений и изделий. Поэтому всегда необходимо стремиться к тому, чтобы обработка ведущих деталей и их подача на сборку выполнялись своевременно, без задержки. Это означает, что обработке таких деталей следует открыть «зеленую улицу».

5. В условиях стабильной номенклатуры планирование производства деталей организуется по принципу подачи их в кладовую цеха, а в некоторых случаях непосредственно в центральный склад готовых деталей завода.

Для того чтобы определить сроки начала обработки каждой партии деталей при указанной системе планирования, необходимо знать очередность их запуска. Она зависит от состояния заделов на складе и потребности цеха (участка) в этих деталях на все время до выхода очередной партии деталей для обработки. Таким образом, чем меньше готовых деталей в заделе и чем больше остаточный производственный цикл, отражающий время, необходимое для обработки партии деталей этого наименования на операции, приходящейся на момент составления календарного плана, тем выше приоритет этой детали для запуска в обработку, и наоборот.

6. Оперативно-календарный план разрабатывается на основе подетальной производственной программы и в сущности представляет собой расписание работ по дням недели, в котором каждая партия деталей имеет конкретные сроки запуска и выпуска из обработки.

Этот план информирует плановых работников цеха, а также мастеров о порядке (последовательности) запуска и выпуска деталей и может использоваться планировщиками как основной документ для составления планов работы на очередную неделю и разработки сменно-суточных заданий.

7. Разработка плана является делом весьма сложным. При этом следует учитывать, насколько план обеспечен всем необходимым для непосредственной его реализации. Цехи серийного производства оснащены универсальным и частично полуавтоматическим оборудованием. Обслуживающие его рабочие по сути дела и обеспечивают нормальное (по графику) течение производственного процесса. В результате возникает много объективных и случайных отклонений от запланированного хода производства. Это обстоятельство заставляет планировщиков и мастеров принимать оперативные решения в ходе самого производства по его выравниванию и обеспечению выполнения установленных сроков выпуска деталей.

Определяющим моментом в принятии решения является не срок выполнения каждой операции, а определенные так называемые контрольные операции обработки деталей: запуск на первую операцию, выпуск партии с промежуточной операции для передачи ее в термический, гальванический или другой смежный по технологическому процессу цех, выпуск в последней операции, выпуск ведущей детали, комплекта деталей для передачи их на сборку и т.д. Отсюда возникает необходимость разработки ОКП в разрезе каждой партии деталей с указанием сроков выполнения тех операций, которые должны контролироваться планировщиками и мастерами и которые следует строго выдерживать.

Таким образом, прежде чем определить сроки запуска-выпуска новой партии деталей, необходимо установить конкретные размеры уже запущенных в обработку партий деталей, выявить, на каких операциях они находятся, и первоначально определить для них сроки выхода с последней операции по технологическому процессу: Чтобы осуществить этот процесс, следует сформировать партии на промежуточных операциях, определить их остаточные циклы, очередность запуска и только затем — окончательные сроки выхода из обработки. Очередность запуска таких партий и сроков их выхода из обработки необходимо определять одновременно с проведением таких же расчетов по запускаемым в обработку партиям деталей того же наименования.

Очередность запуска деталей в обработку является одним из наиболее ответственных и основных этапов работы по составлению календарных планов. По сути дела, речь идет о текущем распределении работ, которое является заключительной стадией планирования. Принимая решение о запуске в обработку той или иной партии деталей, диспетчер, планировщик, мастер руководствуются определенными принципами, которые отражают реальный ход производства и, в конечном счете, в результате выполнения принятых решений, обеспечивают его эффективность. В условиях применения ЭВМ для определения очередности запуска деталей такие принципы должны быть четко определены и отвечать производственным условиям того цеха, для которого составляется календарный план.

Эти принципы называют «правилами приоритетов». Правила являются элементарными эвристическими приемами, основанными на использовании накопленного практического опыта в решении задач данного класса. Применительно к условиям задачи текущего распределения работ существует много различных «правил приоритетов». Большинство из них отражает какую-то одну, строго определенную цель без связи с другими признаками, какими бы важными для данного цеха они ни были. В этом кроются недостатки некоторых правил.

Вместе с тем в «правилах приоритетов» имеются такие, которые позволяют целенаправленно и рационально устанавливать очередность обработки деталей. Это положение относится, например, к очереди с «динамическим правилом приоритета». «Динамическое правило приоритета» относится к системам массового обслуживания: Смысл этого правила сводится к тому, что для каждой партии деталей рассчитывается, индекс срочности— Кjочер (показатель очередности), который определяет их плановый срок запуска в обработку в зависимости от фактического числа готовых деталей в заделах и находящихся в процессе производства.Отличительной чертой этого правила является непрерывный (ежесменный, в процессе составления календарного плана на ЭВМ) пересчет показателей очередности в связи с изменяющейся ситуацией на производстве.

Методическая сущность этого правила заключается в том, что к моменту составления ОКП в процессе обработки всегда находятся определенные детали. Некоторые из них прошли только первую операцию, по другим выполнена значительная часть работ, третьи находятся на заключительной стадии обработки. Характерным для всех этих деталей является то, что до окончательного выхода из обработки они должны пройти оставшуюся часть своего цикла — остаточный цикл Тцост.Он отражает время, необходимое для обработки рассматриваемой партии деталей с данной операции до выхода ее с последней операции. Если партия запускается на первую операцию, то остаточный цикл всегда равен полному циклу обработки этой партии деталей Тцi,т. е. Тцiост = Тцi.Данные об остаточных циклах позволяют судить о времени выхода деталёй из обработки.

Для обеспечения непрерывной сборки изделий необходимо ежесменно, ежедневно контролировать остаточный цикл обработки деталей, находящихся в процессе производства, и количество дней, в течение которых сборка обеспечена деталями этого наименования.

Если эти две величины сравнить между собой, то можно определить соответствующий индекс срочности, или показатель очередности запуска деталей в обработку. Значение показателя очередности по каждому наименованию деталей (Kiочер)определяется по формуле

Zфi

Kiочер= Wi -Tuiост= – - Tuiост

i

где Tuiост выражено в днях, i — количество деталей, ежедневно необходимое для сборки изделий, Wi — обеспеченность сборки деталями в днях.

Показатель очередности Kiочер по каждой из партий деталей может принимать следующие три значения:

Kiочер =0, Kiочер > 0, Kiочер < 0

Значение Kiочер =0 показывает, что рассматриваемая партия деталей в данный момент подлежит запуску в обработку. Это обусловливается тем, что ко времени выхода партии деталей из обработки оборотный задел полностью исчерпан. Значение Kiочер > 0 характеризует плановый момент запуска партии в обработку.

При Kiочер > 0 фактический задел позволяет отложить запуск рассматриваемой партии деталей в обработку на К дней.

При Kiочер < 0 партию деталей требуется срочно запустить в обработку. Если не принять меры к ее немедленному запуску и обеспечению первоочередности прохождения по рабочим местам цеха в соответствии с технологическим процессом, то до выхода партии из обработки будет исчерпан оборотный задел по этой детали в цеховой кладовой и сборка изделий будет идти за счет страхового задела. Абсолютное значение Кв этом случае показывает, на сколько дней партия деталей опаздывает в выпуске с последней операции, если запустить ее в обработку в данный момент времени. Отсюда вытекает, что чем больше абсолютное значение Ксо знаком минус, тем выше приоритет данной детали для ее первоочередного запуска в обработку.

Таким образом, прежде чем определить очередность запуска в обработку каждой сформированной на предыдущем этапе расчетов партии деталей, необходимо рассчитать их остаточный цикл.

1.2. Задачи и содержание оперативного учета производства

Контроль (учет, контроль, анализ) и регулирование (диспетчеризация) являются завершающей стадией процесса управления производством. Основой для выполнения этих работ является оперативный учет результатов производственной деятельности цехов и их подразделений. В процессе разработки производственных программ, ОКП и сменно-суточных заданий используется информация о текущем ходе производства. Эта информация, отражая результаты работы цехов, складов (кладовых) за истекшую смену, сутки и другие промежутки времени, непрерывно накапливается в пунктах сбора, периодически обрабатывается и окончательно формируется к началу каждого нового планового периода в виде соответствующих итоговых данных. Своевременность поступления информации в пункты сбора, ее полнота и достоверность непосредственно влияют на качество разрабатываемых программ и заданий, поэтому эти факторы принимаются как критерии создания системы оперативного учета на предприятии. Информация о ходе производства не только используется при планировании, но и одновременно является основой действенного контроля и регулирования производственных процессов. Какими бы стабильными ни были цеховые производственные программы и оперативные задания участкам или отдельным рабочим, в ходе производства неизбежно возникают изменения и отклонения, требующие корректировки ранее составленных планов. К ним относятся отсутствие на складе или в кладовой цеха материалов, заготовок, готовых деталей, приспособлений, инструмента или возникновение массового брака, отсутствие рабочих, невыход в сравнении с графиком станков из ремонта и т. д.

Своевременный, полный и точный учет перечисленных отклонений позволяет не только вести контроль, но и оперативно регулировать ход производства, направляя его протекание в соответствии с разработанным планом. Эти условия могут быть обеспечены только при рациональной организации системы оперативного учета в масштабе всего АО на основе комплексного применения современной вычислительной техники и периферийных средств. Отсюда вытекает, что основной задачей оперативного учета является получение информации о результатах работы производственных цехов и их подразделений за определенный период времени в целях ее использования для контроля и регулирования текущего хода производства. В синтезированном виде эта информация используется для целей планирования производства в каждом из цехов на более длительные периоды времени: месяц, квартал и т.д. Реализация этой задачи при условии своевременности поступления, полноты и достоверности учитываемой информации может быть осуществлена путем создания комплексно автоматизированной системы оперативного учета на предприятии.

Такая система должна отвечать следующим требованиям:

- обладать высокой оперативностью по сбору и обработке информации;

- исключать дублирование в работе каждого звена системы;

- обеспечить предварительную обработку информации в пунктах ее сбора для целей использования результатов обработки на местах ее возникновения;

- исключить передачу в ВЦ АО избыточной информации;

- обеспечивать возможность синтезирования полученной информации в необходимых для управления разрезах;

- исключить и свести к Минимуму ручной труд при заполнении первичной учетной документации;

- быть экономически эффективной в сравнении с действующей системой оперативного учета.

Для управления производством требуется определенный перечень данных, характеризующих результаты работы каждого цеха и его подразделений, их регистрация на соответствующие технические носители и передача в ВЦ для последующей обработки. При определении перечня регистрируемых данных необходимо стремиться к его минимальной величине и вместе с тем к обеспечению решения на ЭВМ большего количества задач для целей управления. Одним из наиболее важных факторов минимизации регистрируемых данных является ведение учета не по всем параметрам утвержденных и реализуемых в цехах, отделах, складах планов работы, а только по отклонениям. Это позволяет сократить количество периферийного оборудования, используемого в пунктах сбора информации, и затраты времени на регистрацию данных.

Для организации и проведения работ по регистрации информации на местах ее появления в цехах, складах (кладовых) создаются пункты сбора информации, на которых не только осуществляется регистрация информации о результатах производственной деятельности цеха, но и производится некоторая предварительная ее обработка. Типы и количество периферийного оборудования, которым оснащаются пункты сбора информации, определяются исходя из объема и сложности выполняемых работ.

1.3 Контроль и анализ хода производства

Контроль за ходом производства имеет целью выявление отклонений от установленных плановых заданий и календарных графиков производства, неполадок в работе различных подразделений и служб предприятия.

В процессе контроля проверяется:

- выполнение номенклатурного плана выпуска изделий;

- передача подразделениям ДСЕ и заготовок;

- состояние заделов ДСЕ и заготовок;

- состояние оперативной подготовки производства;

- обеспечение производства технологической оснасткой, материалами и т.д.

Кроме того, в ходе производства контролируется работа отстающих участков и цехов, уникального оборудования, выполнение внеплановых срочных заданий.

Состав и содержание работ по контролю, периодичность его выполнения, контролируемые планово-учетные единицы различаются в зависимости от типов производства. В единичном производстве объектами контроля являются графики оперативной подготовки производства и сроки выполнения важнейших работ по отдельным заказам. Контроль за состоянием заделов осуществляется в комплектах на заказ, а за подготовкой производства — по особо важным позициям.

В серийном производстве контролируются номенклатура, количество и сроки выпуска сборочных единиц, ведущих деталей, состояние складских заделов заготовок, деталей, степень комплектной обеспеченности сборочных работ. Контроль выполнения плановых заданий в зависимости от типа производства выполняется посменно, по календарным планам-графикам выпуска деталей, по заказу в целом. Заделы контролируются в разрезе деталей и в групповых комплектах.

Для массового производства объектами контроля являются такт работы поточных линий (конвейеров) и заделы на всех стадиях производственного процесса. Контроль выпуска изделий осуществляется по часам суток в соответствии с установленным тактом, состояние заделов проверяется в подетальном разрезе, строго контролируются отстающие детали.

Требования к контролю за ходом производства:

- оперативность в выявлении фактов, причин и величин отклонений от календарных планов (графиков) и внутрисменного ритма при выполнении производственных заданий, фактов невыполнения оперативных решений по регулированию движения материальных потоков и распоряжений диспетчера;

- контроль отклонений от календарных планов (графиков) должен быть организован во всех звеньях основного производственного процесса, начиная от поступления в цехи сырья, заготовок, полуфабрикатов, комплектующих изделий и кончая сдачей готовой продукции на склады отдела сбыта.

Главную роль в подготовке информации, необходимой для принятия и обоснования решений по регулированию хода производства, играет анализ. В процессе анализа осуществляется всесторонняя оценка функционирования объекта управления, анализируются причины отклонений от запланированного уровня, выявляются производственные резервы, определяются возможные альтернативы управленческих решений, реализуемых на этапе регулирования.

Оценка функционирования процесса производства в ходе контроля и анализа осуществляется на базе технико-экономических показателей, отражающих степень эффективности использования отдельных видов средств и предметов труда, а также рабочего времени. Эти показатели являются объективными характеристиками протекания производственного процесса. Выделяется две группы показателей: показатели, характеризующие количество и качество выпускаемой продукции, и показатели, свидетельствующие о наличии и использовании производственных ресурсов. Существуют натуральные (шт., кг, кВт-ч), стоимостные (руб.), трудовые (человеко-час, нормо-час) единицы измерения показателей.

Показатели, характеризующие количество и качество выпускаемой продукции: объем производства продукции (в натуральных, стоимостных и трудовых единицах измерения), уровень выполнения плановых заданий по номенклатуре (ассортименту) продукции (%), удельный вес продукции, принятой ОТК (отделом технического контроля) с первого предъявления (%). Показатели, характеризующие использование материальных и трудовых ресурсов: себестоимость продукции (руб.), численность рабочих (человек), выработка продукции на одного рабочего (в натуральных, трудовых и стоимостных единицах измерения), простои оборудования (час); коэффициент загрузки оборудования (%) и др.

Все показатели можно разделить на две большие группы: простые и сложные. Количественные значения простых показателей фиксируются и накапливаются в процессе оперативного учета хода производства. К простым относятся такие показатели, как производство продукции в натуральном выражении, численность рабочих, простои оборудования и др.

Сложные показатели рассчитываются на базе простых показателей, в большинстве случаев с использованием норм и нормативов расходования ресурсов. Примерами сложных показателей являются: производство продукции в трудовом и стоимостном выражении, средняя выработка продукции на одного рабочего, заработная плата работающих, себестоимость товарной продукции и др.

В каждом конкретном случае необходимо осуществлять тщательный отбор показателей, их состав должен быть минимальным и одновременно всесторонне отражать объект контроля. Показатели не должны дублировать друг друга. Нельзя стремиться к тотальному контролю, так как затраты на его осуществление значительно превысят объем полезной информации, необходимой для анализа и регулирования.

1.4 Регулирование хода производства

Регулирование — завершающий этап управления производством, на котором осуществляется процесс разработки и реализации решений по предупреждению отклонений и сбоев входе производства, а в случае их возникновения— по их незамедлительному устранению. Этим достигается безусловное выполнение производственных программ и оперативных плановых заданий.

Предупреждение или устранение отклонений и сбоев возможны благодаря использованию резервов: материальных, временных и организационных.

К материальным резервам относятся: наличие взаимозаменяемого оборудования, рабочих, материалов, заготовок, деталей и инструмента.

Временные резервы используются благодаря организации сверхурочных работ, дополнительных смен.

Организационные резервы заключаются в возможности перераспределять ресурсы между цехами и участками.

Процесс оперативного регулирования включает:

- информационную подготовку для принятия решения;

- разработку и принятие решения;

- реализацию решения и контроль его исполнения.

Информационная подготовка заключается в обработке информации, которая может быть представлена в виде документов: рукописных и машинограмм; устных распоряжений, указаний; видео-, аудио- и других сигналов. Этап разработки и принятия решений включает: формирование альтернативных вариантов решений; установление сроков их выполнения; выбор исполнителей; обработку дополнительной информации; согласование и утверждение сроков и исполнителей; утверждение варианта решения; выделение ресурсов для реализации решения.

Необходимыми условиями для реализации решения по регулированию являются:

- организационное обеспечение решения, которое означает наличие ресурсов в распоряжении лиц, ответственных за реализацию;

- организационное обеспечение, которое подразумевает наличие инструктивных материалов с четкими указаниями, как действовать в той или иной ситуации;

- информационное обеспечение, необходимость которого заключается в возможности проводить согласованные действия всех исполнителей.

Регулирование хода производства должно отвечать следующим требованиям:

- опираться на четкую организацию оперативного планирования производства, непосредственным продолжением которого она является;

- предполагать непрерывность контроля и наблюдения за ходом производства;

- осуществлять обязательное быстрое и четкое выполнение распоряжений руководства;

- базироваться на четкой ответственности и преемственности оперативного руководства производством.

Вся текущая работа по руководству производством в масштабе АО лежит на персонале производственно-диспетчерского отдела (сменные диспетчеры и операторы), находящегося в подчинении главного диспетчера объединения.

- контроль работы служб, осуществляющих подготовку производства, в части своевременного обеспечения основного производства всем необходимым для выполнения участками цеха текущих заданий;

- информация руководства цеха и начальника ПДБ о неполадках, требующих их непосредственного вмешательства;

- проведение систематических диспетчерских совещаний по вопросам выполнения участками текущих заданий;

- составление диспетчерских рапортов о ходе выполнения суточных заданий;

- контроль за своевременным выходом из ремонта оборудования на основе графика ремонта.

Эффективность деятельности диспетчерской службы во многом зависит от организации взаимосвязи и взаимодействия центральной диспетчерской службы с другими функциональными подразделениями АО, обеспечивающими и обслуживающими основное производство:

- с технической подготовкой производства — при внесении изменений в конструкцию выпускаемых изделий, направленных на модернизацию отдельных ДСЕ, при возникновении различного рода затруднений в ходе производства, при возникновении отклонений от установленной технологии по причине выхода из строя технологического оборудования и принятия мер с целью организации временной технологии производственного процесса;

- с отделом главного механика и главного энергетика осуществляется взаимосвязь в части контроля организации ремонта технологического оборудования, а также для принятия необходимых мер в случае аварии или выхода из строя оборудования;

- с отделом материально-технического обеспечения взаимосвязь диспетчерской службы заключается в контроле за бесперебойным снабжением производства металлом, материалами и комплектующими изделиями, а также контроле за поддержанием установленного нормативами уровня запасов на его складах.

Особое место занимают взаимоотношения диспетчерского аппарата с аппаратом оперативного управления производством. Обе эти службы находятся в составе единого органа оперативного управления основным производством — в ПДО акционерного общества.

В процессе контроля и анализа хода производства главный диспетчер ежедневно получает из ВЦ АО необходимую информацию о результатах работы за прошедшие сутки по соответствующим формам.

Взаимосвязь между этими службами не только носит информационный характер, но и заключается в принятии совместных решений по оперативным вопросам в связи с отклонениями в производстве. Варианты указанных решений вырабатываются на основе автоматизированной обработки данных оперативного учета, результатов контроля и анализа хода производства на АРМ управленческого персонала цехов и в ВЦ АО.

Наиболее эффективная работа диспетчерского персонала достигается на основе функционирования в АО автоматизированной системы контроля и анализа, экспертных систем в сочетании с интегрированной автоматизированной системой управления (ИАСУ), обеспечивающих комплексное решение всех задач управления производством.

Глава 2. Практическое применение оперативного управления производством на предприятии

Рассмотрим применение оперативного управления производством тратуарной плитки «ИП Смирнов». На этом предприятии ведётся мелкосерийное производство продукции, а именно – тратуарная плитка.

При технологическом строении цехов, как на рассматриваемом предприятии, межцеховое оперативное планирование осуществляется цепным методом — производственные программы цехов разрабатываются в порядке, обратном ходу технологического процесса.

Технология изготовления тротуарной плитки способом вибролитья с использованием пластифицирующих добавок включает в себя несколько основных этапов:

- подготовка форм;

- приготовление бетонной смеси;

- формование на вибростоле;

- выдерживание изделий в течение суток в формах;

- распалубка изделий;

- упаковка и хранение.

Подготовка форм

Формы для изготовления тротуарной плитки могут использоваться пластиковые, резиновые и резиноподобные (полиуретановые). Количество циклов формования, которое выдерживают формы, составляет: для резиновых - до 500 циклов, для пластиковых - 230-250, для полиуретановых - 80-100 циклов. Формы перед заливкой в них бетона смазывают специальными составами или заливают бетон без предварительного смазывания формы. При работе без смазки новые формы обрабатывают антистатиком, после распалубки формы осматривают и при необходимости промывают 5-10 % раствором соляной кислоты.

Для смазки форм можно использовать эмульсол, ОПЛ-1 (Россия) и СЯА-3 (Англия). Для сохранности поверхности формы нельзя использовать смазки, содержащие нефтепродукты. Наносимый на поверхность форм слой смазки должно быть тонким, так как из-за избытка смазки на поверхности готового изделия остаются поры. Смазки эмульсол и ОПЛ-1 наносятся кистью перед каждой заливкой, смазку СРА-3 наносят кистью или напылением. Смазки СВА-3 хватает на 2-3 формовки. Температура при нанесении должна быть 18-20°С.

Приготовление бетонной смеси

Для приготовления декоративного бетона лучше использовать бетоносмеситель принудительного действия. В основном порядок приготовления смеси не отличается от приготовления обычного бетона. Пигмент подается примерно за 30 секунд до подачи цемента.

Оптимальный режим перемешивания:

песок + пигмент - 15-20 с;

песок + пигмент + щебень - 15-20 с;

песок + пигмент + щебень + цемент - около 20 с;

песок + пигмент + щебень + цемент + вода + добавки - 1-1,5 мин;

всего - 2-2,5 мин.

Для повышения долговечности бетона, его износоустойчивости и сопротивления удару в бетон можно добавлять также полипропиленовые, полиамидные или стеклянные щелочестойкие волокна длиной 5-20 мм и диаметром 5-50 мкм в количестве 0,7-1,0 кг на 1м3 бетона. Длина волокон должна соответствовать наибольшему диаметру крупного заполнителя в бетоне. Волокна, обладающие хорошей дисперсией, образуют в бетоне трехмерную решетку, которая значительно повышает прочность на изгиб, ударную стойкость и износостойкость бетона. Полипропиленовое и щелочестойкое стекловолокна вводят с водой затворения; полиамидное волокно вводят в готовую бетонную смесь, т.е. на последнем этапе, при этом время перемешивания смеси увеличивают на 30 -50с.

При использовании добавки микрокремнезема принимают следующий график приготовления бетонной смеси:

песок + микрокремнезем + пигмент - 30-40 с;

песок + микрокремнезем + пигмент + цемент - около 30 с;

песок + микрокремнезем + пигмент + цемент + вода + добавки - 1-1,5 мин.

Формирование на вибростоле

Готовая бетонная смесь имеет удобоукладываемость ОК = 3-4 см. Поэтому для ее уплотнения используют кратковременную виброобработку. После приготовления бетонной смеси ее укладывают в формы и уплотняют на вибростоле. При производстве цветной плитки в пластиковых формах для экономии пигмента можно применять послойное формование: первый лицевой слой бетона приготавливается с использованием пигмента, второй слой бетона без него. Для раздельного формования необходимо иметь два смесителя для приготовления бетона первого и второго слоя. При формовании сначала укладывается лицевой слой цветного бетона толщиной 2 см и уплотняется в течение 40 с. После этого укладывается 2-й слой бетона без пигмента и уплотняется вибрацией еще в течение 20 с. При другой подвижности бетона необходимо подобрать свое время уплотнения на формовочном столе.

Выдерживание изделий

После формования изделия в формах устанавливаются в штабели высотой 3-8 рядов в зависимости от толщины и конфигурации плитки. Так, например, квадратные плиты ставятся не более чем в 3 ряда. После этого штабели накрывают полиэтиленовой пленкой для предотвращения испарения влаги. Температура выдерживания должна быть не менее 15 °С. Дополнительный подогрев не требуется. После 24 ч выдержки в формах можно произвести распалубку (освобождение изделий из форм).

Распалубка

Распалубку фигурных изделий производят на специальном выбивочном столике с вибрацией (рис. 3), при этом для облегчения распалубки формы с изделиями рекомендуется подогреть 2-3 мин в ванне с горячей водой (температура 45-50 °С). При этом используется эффект высокого теплового расширения полимеров по сравнению с бетоном. Распалубка квадратных плит и фасадной плитки происходит без каких-либо специальных приспособлений. Следует отметить, что распалубка без предварительного нагрева укорачивает срок службы формы приблизительно на 30 % и может привести к браку готовой продукции, особенно у тонких изделий.

Упаковка и хранение

После распалубки плитку укладывают на европоддоны "лицом" к "спине", увязывая их упаковочной лентой. Для обеспечения дальнейшего твердения бетона и сохранения товарного вида изделий их необходимо накрыть полиэтиленовой термоусадочной или стрейч-пленкой. В летнее время отпуск изделий производится при достижении ими 70 % от проектной прочности, что приблизительно соответствует 7 суткам твердения бетона, считая с момента его изготовления. В зимнее время отпуск производится при достижении 100 % от проектной прочности (28 суток с момента приготовления бетона).

Определения предварительного объёма продаж (тыс. руб. /год).

|

Наименование услуги |

В первый год после запуска проекта |

|||

|

1 квартал |

2 квартал |

3 квартал |

4 квартал |

|

|

Производство тротуарной плитки |

269 |

514 |

560 |

568 |

|

Укладка тротуарной плитки |

- |

470 |

460 |

560 |

|

ИТОГО: |

789 |

1504 |

1640 |

1608 |

Производственные затраты

Стоимость рекламы в СМИ

В первый год планируется проведение агрессивной рекламной компании, которая будет направлена на создание первичного спроса: размещение рекламного объявления в газете 12 раз в месяц (по 10 кв. см.) в течении 3-х месяцев.

Затраты: 3120 * 5 мес. = 15 600 (Пятнадцать тысяч шестьсот) рублей.

На телевидении – бегущая строка 12 раз в день – 10 дней в месяц, в течении 3-х месяцев, с интервалом в 1 месяц.

Затраты: 9000 ·* 1,5 мес. = 13 500 (Тринадцать тысяч пятьсот) рублей.

Общая сумма затрат на рекламу в течении пяти месяцев составит: 29 100 рублей.

Состав и стоимость производственного оборудования

|

Вид оборудования |

Модель |

Количество |

Цена, руб. |

Стоимость, руб. |

|

1.Бетоносмеситель гравитационного действия |

"СБ-250" |

1 |

250 000 |

250 000 |

|

2. Вибростол горизонтальной вибрации |

- |

1 |

17 000 |

17 000 |

|

3. Весы электронные (для компонентов и замеса) |

До 150 кг |

1 |

12 000 |

12 000 |

|

4. Весы электронно-тензометрические для статистического взвешивания типа BS (Пигмент, пластификатор) |

До 5 кг |

1 |

3 000 |

3 000 |

|

5. Вибросито |

- |

1 |

48 000 |

48 000 |

|

6. Стелажи из ДСП |

- |

60 |

600 |

З6 000 |

|

7. Формы для заливки сверхпрочных бетонов разного ассортимента1 |

- |

200 |

3 000 |

600 000 |

|

СУММА |

966 000 |

Как видно из таблицы, суммарные расходы на производственное оборудование составили 966 тыс. руб.

Технологические характеристики производственного оборудования

|

Характеристика. |

Показатель. |

|

Производительность, кв. м. за 1 рабочую смену |

50. |

|

Потребление эл.энергии, кВт/час. |

15. |

|

Потребление воды, Л за 1 рабочую смену. |

30. |

|

Занимаемая площадь, м.кв. |

200 |

|

Обслуживающий персонал, кол-во человек. |

5-6. |

Расходные материалы

|

Материалы и сырьё |

Необходимое количество/ месяц |

Цена за единицу, руб. |

Стоимость, руб. |

|

Цемент М 500 Д0, кг. |

25 000 |

3 |

75 000 |

|

Гранитный отсев фракция 0-5. |

70 000 |

0,7 |

49 000 |

|

Пластифицирующая добавка |

375 |

40 |

15 000 |

|

Пигмент |

375 |

60 |

22 500 |

|

ИТОГО: |

- |

- |

161 500 |

Доходы проекта

|

Наименование показателей |

Значения по месяцам реализации проекта |

||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

|

Объём производства, тыс. руб. |

195 |

245 |

245 |

345 |

440 |

440 |

490 |

500 |

500 |

500 |

500 |

|

Комиссия, % |

15 |

15 |

15 |

15 |

20 |

20 |

20 |

30 |

30 |

30 |

40 |

|

Итого доход, тыс. руб. |

29,25 |

36,75 |

36,75 |

51,75 |

88 |

88 |

98 |

150 |

150 |

150 |

200 |

Текущие расходы (после выхода на максимальный объем производства)

|

№ п/п |

Наименование расходов |

Значение |

|

|

Сумма, тыс. руб./мес. |

Доля, % |

||

|

1. |

Расходы на заработную плату |

120,0 |

62,7 |

|

2. |

Расходы на аренду помещения |

30,0 |

7,5 |

|

3. |

Расходы на оплату коммунальных услуг |

13,0 |

11,2 |

|

4. |

Расходы на приобретение малоценных и быстроизнашивающихся предметов |

2,0 |

3,0 |

|

5. |

Страховые платежи |

16,8 |

9,7 |

|

6. |

Расходы на проведение рекламной кампании |

5,0 |

4,3 |

|

7. |

Прочие непредвиденные расходы |

2,0 |

1,6 |

|

8. |

ВСЕГО |

116,5 |

100 |

2.1.Организация работы по выполнению производственных программ и заданий

Под организацией работы как функции управления понимается совокупность мер, связанных с регламентацией действий управленческого персонала АО по своевременному и высококачественному материально-техническому обеспечению работы цехов (производства в целом), мобилизацией имеющихся ресурсов и резервов, а также их перераспределения для безусловного выполнения производственных программ.

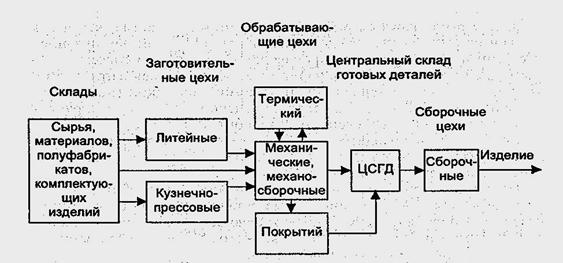

В первую очередь, основная цель организации работ заключается в обеспечении запуска изделий, ДСЕ в производство всеми необходимыми материалами и последующем непрерывном слежении за движением ДСЕ по ходу их изготовления. При этом следует руководствоваться схемой движения материальных потоков на предприятии, увязывающей в пространстве и времени (в соответствии с номенклатурно-календарным планом) передачу материалов, заготовок и ДСЕ в каждый из цехов на основании установленного технологического маршрута (см. рис. 1).

На межцеховом уровне управления производством конкретная организация работы цехов сводится:

-к обеспечению цехов конструкторской и технологической документацией;

- своевременной выдаче производственных программ и заданий;

- обеспечению цехов сырьем, материалами, металлом, комплектующими изделиями полуфабрикатами;

- организации своевременной подачи в цехи инструмента и приспособлений;

- обеспечению своевременного ремонта оборудования в соответствии с графиком планово-предупредительных ремонтов (ППР), транспортного межцехового обслуживания и т.д.

В процессе подготовки и проведения этих работ необходимо руководствоваться информацией:

Схема движения материальных потоков в процессе производства изделий

- о ходе выполнения заданий производственной программы основными цехами (предшествующими каждому по техпроцессу), инструментальными и ремонтно-механическими цехами, складами снабжения (в части внешних поставок сырья, материалов, комплектующих изделий);

- полном завершении цехами запланированных работ;

- принятых мерах по регулированию и маневрированию резервами предприятия при отклонениях от намеченного хода работ.

В цехах указанная функция реализуется, как правило, на производственных участках цехов (в бригадах). Организация работы на участке осуществляется мастером (бригадиром) и планировщиком, которые обеспечивают своевременную подготовку и эффективное выполнение работ каждым рабочим по принципу — когда, кто и как должен их выполнить. Это достигается рациональной организацией обслуживания рабочих мест: производственным инструктажем, документацией и технической информацией, обеспечением заготовками, комплектующими материалами (изделиями), наладкой (инструментом и приспособлениями), доставкой, заменой, ремонтом инструмента, оборудования, обеспечением транспортом и т.д. Кроме того, необходимо при распределении работ учитывать условия труда, его содержание, правильное чередование труда, перерывов (регламентированных), отдыха.

Необходимо также заблаговременно планировать работу, закреплять за рабочим местом однородные детали и сборочные единицы, отделять основную работу от обслуживающей, поддерживать равномерный темп в работе, использовать каждого работника в соответствии с его способностями и квалификацией

Следует так распределять работу, чтобы рабочие могли общаться, чувствовали дух единой команды; не разрушать неформальные группы, если они не наносят ущерба; создавать условия для социальной активности работающих; обеспечивать им положительную обратную связь; поощрять достигнутые результаты; привлекать рабочих к формулировке целей и выработке решений; давать рабочим такую работу, чтобы она требовала от них полной отдачи; развивать у рабочих творческие способности.

Глава 3. Рекомендации по совершенствованию оперативного управления производством

Для обеспечения рациональной организации оперативно-производственной деятельности предприятия система оперативного управления производством должна отвечать следующим требованиям:

· система оперативного управления производством должна быть гибкой и быстро реагировать на отклонения от запланированного хода производства;

· оперативные планы, разрабатываемые в рамках этой системы, должны быть научно обоснованы, при этом в основе технико-экономических расчетов должны лежать обоснованные нормы расходования производственных ресурсов;

· в основу обеспечения рациональной организации оперативно-производственной деятельности должен быть положен принцип полной преемственности разрабатываемых календарных планов;

· оперативность принимаемых решений.

Заключение

Основное содержание оперативного управления производством состоит в конкретизации плана выпуска продукции во времени и пространстве, непрерывном контроле и регулировании его выполнения. Оперативное управление устанавливает, когда и где должны совершаться все операции по изготовлению деталей, сборке изделий, производству полуфабрикатов. Одной из главных функций оперативного управления является планирование. Оперативное планирование конкретизирует и обеспечивает выполнение заданий, установленных текущим планом. Оперативный контроль реализуется на основе информации, полученной в результате оперативного учета, обеспечивающего своевременное, полное и достоверное отражение хода выполнения работ и операций, движения заготовок, деталей и изделий по каждому производственному подразделению предприятия. Оперативный анализ предназначен для своевременной оценки непрерывно изменяющегося хода производства. Объектами анализа могут быть работа оборудования и рабочих, состояние запасов материалов, незавершенного производства и т. д.

Завершающий этап оперативного управления – это регулирование хода производственного процесса на основе результатов контроля и анализа. Оперативное планирование является заключительным звеном всей системы планирования на предприятии и первой фазой в системе оперативного управления.

Список литературы

1. Тирон Г.Г. Особенности стратегического и оперативного управления производством на предприятиях машиностроения. Брошюра. Изд-во НИИУМС. г.Пермь. 2014.

2. Лоскутова Л.В., Пыткин А.Н., Тирон Г.Г. Совершенствование взаимосвязи стратегического и оперативного управления производством как определяющий фактор развития предприятия. Брошюра. Изд-во НИИУМС. г.Пермь. 2014г

3. Шумилова А.В. Стратегическое управление социально-экономическим развитием региона на основе программно-целевого подхода // XVII Ломоносовские международные научные чтения: Сборник научных трудов. - Архангельск: Поморский государственный университет. – 2015

Интернет-ресурсы

http://works.doklad.ru/view/oJmValX0fmU/3.html

http://xreferat.com/60/1483-1-operativnoe-upravlenie-proizvodstvom.html

http://center-yf.ru/data/ip/Operativnoe-upravlenie-proizvodstvom.php

(zip - application/zip)

(zip - application/zip)