ГОСУДАРСТВЕННОЕ АВТОНОМНОЕ

ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ЧУВАШСКОЙ РЕСПУБЛИКИ «ЧЕБОКСАРСКИЙ МАШИНОСТРОИТЕЛЬНЫЙ ТЕХНИКУМ» МИНИСТЕРСТВА

ОБРАЗОВАНИЯ И МОЛОДЕЖНОЙ ПОЛИТИКИ

ЧУВАШСКОЙ РЕСПУБЛИКИ

РЕФЕРАТ

На тему: Качество поверхности

|

Выполнила: студентка гр.3М1 Антонова О.В |

Проверил: преподаватель технологии машиностроения |

|

Алексеев Б.Л. |

.

2015 год

Содержание.

1 Введение……………………………………………………………………………………..3

2 Определения и основные понятия………………………………………………………….4

3 Параметры шероховатости поверхности…………………………………………………..8

4 Влияние качества поверхности на эксплуатационные свойства деталей машин……….10

5 Методы и средства оценки шероховатости………………………………………………..12

6 Зависимость шероховатости поверхностей и точности от видов обработки……………14

7 Список литературы…………………………………………………………………………..16

1 Введение

Машиностроение - важнейшая отрасль промышленности. Его продукция - машины различного назначения поставляется всем отраслям народного хозяйства.

Весьма актуальна проблема повышения и технологического обеспечения точности в машиностроении. Точность в машиностроении имеет большое значение для повышения эксплуатационных качеств машины и технологии их производства. Решение вопросов точности должно решаться комплексно. Так повышение точности механической обработки снижает трудоемкость сборки в результате устранения пригоночных работ и обеспечения взаимозаменяемости деталей изделия. Особое значение имеет точность при автоматизации производства. С развитием автоматизации производства проблема получения продукции высокого качества становится все более актуальной. Ее решение должно базироваться на глубоком исследовании технологических факторов.

Из изложенного выше следует, что установление заданной

точности - ответственная задача конструктора. Точность должна назначаться на

основе анализа условий работы машины с учетом экономики ее изготовления и последующей

эксплуатации.

2 Определения и основные понятия.

Эксплуатационные свойства деталей машин и их долговечность в значительной степени зависят от состояния их поверхности. В отличие от теоретических поверхностей деталей изображаемых на чертежах, на реальных поверхностях в процессе обработки всегда имеются нервности различной формы и высоты. Высота, форма, характер расположения и направления неровностей на поверхностях обрабатываемых заготовок зависят от ряда причин:

1)Режима обработки

2)Условий охлаждения и смазки режущего инструмента

3)Химического состава и микроструктуры обрабатываемого материала

4)Конструкции, геометрии и режущей способности инструмента

5)Типа и состояния оборудования

6)Вспомогательного инструмента и приспособлений.

Макрогеометрические отклонения - единичные, не повторяющиеся регулярно отклонения от теоретической формы поверхности, характеризующиеся большим отношением протяженности к высоте отклонения (L/h>1000). Макрогеометрические отклонения характеризуют овальность, конусообразность и другие отклонения от правильной геометрической формы

Отклонение от прямолинейности в плоскости. Частными видами этого отклонения являются выпуклость и вогнутость. (а) выпуклость; (б) вогнутость.

Отклонение от плоскостности. Частными видами этого отклонения также являются выпуклость (в) и вогнутость (г).

Отклонение от круглости. Частными видами этого отклонения являются овальность (д) и огранка (е).

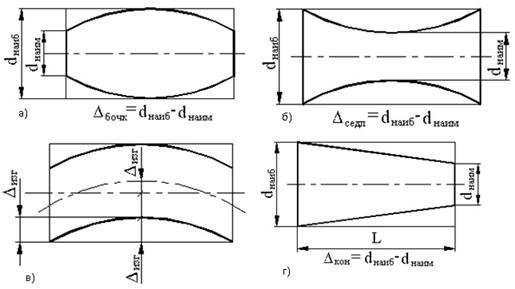

Отклонение профиля продольного сечения характеризует отклонение от прямолинейности и параллельности образующих. Частными видами этого отклонения являются бочкообразность (а), седлообразность (б), отклонение оси от прямолинейности (в), конусообразность (г).

Условные обозначения расположения поверхностей

Нанесение обозначений допусков.При условном обозначении данные о допусках формы и расположения поверхностей указывают в прямоугольной рамке, разделенной на две и более части, в которых помещают:

в первой - знак допуска по таблице;

во второй -

числовое значение допуска в миллиметрах;

в третьей и

последующих - буквенное обозначение базы (баз) или буквенное обозначение поверхности,

с которой связан допуск расположения

Например

Допуск круглости

конуса 0,02мм.

Допуск круглости

конуса 0,02мм.

Волнистость поверхности представляет собой совокупность периодически чередующихся возвышенностей и впадин с отношением L/h=50…1000. Волнистость является следствием вибрации технологической системы, а также неравномерности процесса резания. Волнистость занимает промежуточное положение между отклонениями формы и шероховатостью поверхности. Стандарта на волнистость нет. Есть рекомендации ISO, согласно которым предусмотрено два параметра: Sw - шаг волнистости, Wz – высота волнистости.

Микрогеометрические отклонения, или микронеровности, образуются в результате воздействия режущей кромки инструмента на обрабатываемую поверхность , а также вследствие пластической деформации обрабатываемого материала в процессе резания. Микронеровности определяют шероховатость (негладкость) обработанной поверхности.

Характер и расположения микронеровностей зависят от направления главного движения и направления движения подачи.

Разновидности направлений неровностей

3 Параметры шероховатости поверхности.

Шероховатость поверхности - это совокупность неровностей профиля поверхности с относительно малыми шагами в пределах базовой длины.

Базовая длина – длина участка поверхности, выбираемая для измерения шероховатости (при увеличении неровностей базовая длина возрастает).

Существуют 6 параметров оценки шероховатости поверхности:

|

Высотные: |

Ra - среднеарифметическое отклонение профиля |

|

Rz - высота неровностей профиля по 10 точкам |

|

|

Rmax - наибольшая высота профиля |

|

|

Шаговые: |

S - средний шаг местных выступов профиля |

|

Sm - редний шаг неровностей профиля по средней линии |

|

|

Высотно-шаговый: |

tp - относительная опорная длина профиля |

Среднее арифметическое отклонение профиля Ra определяется как среднее арифметическое абсолютных значений отклонений профиля в пределах базовой длины:

Rz – высота неровностей профиля по десяти точкам

Rmax - наибольшая высота неровностей профиля

При выборе параметров шероховатости поверхности для их нормирования необходимо исходить из функционального назначения и конструктивных особенностей каждой поверхности и детали в целом, а также условий эксплуатации рассматриваемой поверхности.

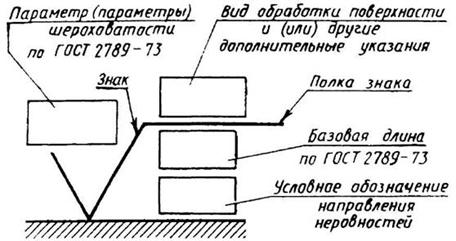

Условное обозначение шероховатости поверхности на чертежах

Структура обозначения шероховатости поверхности при указании двух или более параметров и порядок их расположения определены ГОСТ 2.309-73.

4 Влияние качества поверхности на эксплуатационные свойства деталей машин.

Как указывалось выше, на эксплуатационные свойства деталей машин существенно влияет шероховатость обработанной поверхности, однако, например, гладко обработанная поверхность не всегда является наиболее износоустойчивой, так как для удержания смазки на поверхностях трущихся деталей должны существовать микроневности. В этом случае с учетом конкретных условий трения устанавливают оптимальную шероховатость поверхности.

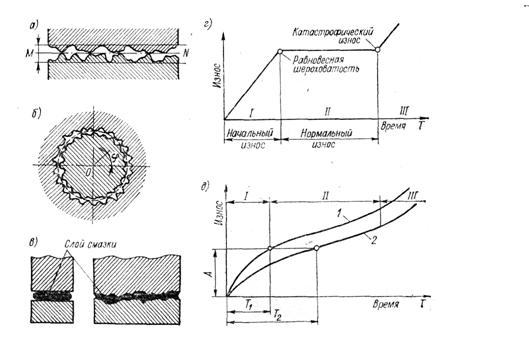

Трение и износ деталей в значительной степени связаны с макронеровностями, волнистостью, микронеровностями, а также с направлением штрихов (следов) обработки. На рисунке показано влияние шероховатости поверхности на износостойкость деталей машин. При взаимном перемещении контактирующих плоских (рис. а) или цилиндрических (рис. б) поверхностей, имеющих микронеровности (шероховатость), в первоначальный момент происходит срез, отламывание и пластический сдвиг вершин неровностей, так как их контакт происходит по вершинам неровностей. Зависимость износа от времени работы трущихся поверхностей видна из графика (рис. г, д). Сначала сравнительно быстро (участок I) за период времени T1 происходит начальное изнашивание (приработка). При правильном режиме смазывания (рис. в) изнашивание протекает медленно (участок II), что обусловлено образованием равновесной шероховатости. Этот период времени определяет срок службы детали. Катастрофическое изнашивание пары характеризуется участком III.

Шероховатость поверхности и её влияние на износостойкость.

На рис. д кривая 2 характеризует износ поверхностей с меньшими начальными шероховатостями, чем кривая l. В этом случае величина и время приработочного изнашивания уменьшаются, а интенсивность эксплуатационного изнашивания остается той же. При меньшей шероховатости сопряженных поверхностей время работы деталей будет большим (Т2> T1 ) а, б — схемы контакта сопряженных деталей по образующей (вдоль оси) и по окружности; в — идеализированный и фактический контакт поверхностей; г, д — типовые графики износа во времени.

5 Методы и средства оценки

шероховатости.

Шероховатость поверхности

оценивают двумя основными методами:

качественным и количественным.

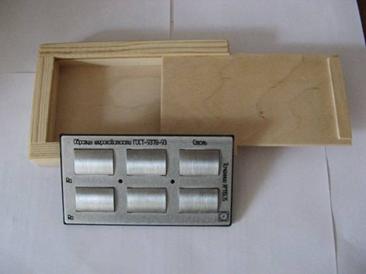

Качественный метод оценки основан на визуальном сопоставлении обработанной поверхности с эталоном невооруженным глазом или под микроскопом, а также по ощущениям при ощупывании рукой (пальцем, ладонью, ногтем). Визуальным способом можно достаточно точно определять шероховатость поверхности, за исключением весьма тонко обработанных поверхностей. Эталоны, применяемые для оценки шероховатости поверхности визуальным способом, должны быть изготовлены из тех же материалов, с такой же формой поверхности и тем же методом, что и деталь. Качественную оценку весьма тонко обработанных поверхностей следует производить с помощью микроскопа или лупы с пятикратным и большим увеличением.

Количественный метод оценки заключается в измерении микронеровностей поверхности с помощью приборов: профилографов и профилометров.

Профилографы

Профилографы - это приборы, позволяющие получать изображение микронеровностей профиля в увеличенном масштабе на каком-либо носителе (фотоплёнке, фотобумаге).

Профилометры - минуя этап получения изображения, производят необходимые измерения профиля микронеровностей.

Схема профилографа Б. М. Левина приведена на рисунке. Луч света от лампы 1, проходя через линзу 2, щель 3 и оптическую систему 5, падает на зеркала 8 и 7. Зеркало 8 связано с ощупывающей иглой 9. Луч света, отраженный от зеркала 7 и затем от зеркала 8, проходит оптическую систему 6 и, попадая на зеркала 4 и далее на цилиндрическую линзу 14, проецирует изображение щели 3 на светочувствительную пленку 13,расположенную на барабане 12. Изображение щели проецируется в виде световой точки. Деталь 10, на поверхности которой измеряют шероховатость, располагается на верхнем диске предметного стола 11. При вращении синхронного двигателя стол вместе с деталью движется поступательно относительно иглы 9, а барабан 12 вращается. Таким образом, на светочувствительной фотоплёнке получается изображение пути светового луча, повторяющего профиль обработанной поверхности испытуемой детали.

6 Зависимость шероховатости поверхностей и точности от видов обработки.

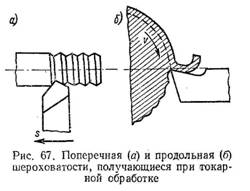

На поверхности, обработанной токарным резцом, образуются неровности в виде винтовых выступов и винтовых канавок подобные резьбе, вполне отчетливо заметные при крупной подаче s и обнаруживаемые лишь при помощи специальных приборов, если подача невелика. Такие неровности расположены в направлении подачи и образуют поперечную шероховатость в отличие от продольной шероховатости (рис. б), образуемой неровностями в направлении скорости резания v.

При токарной обработке наибольшее значение имеет поперечная шероховатость, характеризуемая формой и размерами винтовых выступов, образующих неровности. Высота таких неровностей зависит от очень многих факторов, участвующих в процессе резания и действующих в разных случаях различно, и поэтому не может, быть определена расчетом, а находится лишь опытным путем. При обтачивании более вязких металлов, например малоуглеродистых сталей, высота неровностей получается большей, чем при обработке хрупких металлов, например чугуна. При обработке хрупких металлов (при стружке надлома) на обработанной поверхности получаются иногда очень заметные углубления, образующие продольную шероховатость.

Шероховатость поверхности уменьшается, если материал (сталь) подвергнут термической обработке, что повышает однородность его структуры шероховатости, получающиеся при токарной обработке.

Высота неровностей зависит в наибольшей степени от величины подачи. При крупных подачах эта высота значительно отличается от расчетной и превышает ее в несколько раз.

Влияние глубины резания на шероховатость поверхности незначительно и не имеет практического значения.

Скорость резания существенно влияет на образование шероховатости поверхности. При скорости резания до 3—5 м/мин размеры неровностей незначительны; с увеличением скорости резания неровности возрастают; при повышении скорости резания до 60— 70 м/мин высота неровностей уменьшается, и при скорости около 70 м/мин шероховатость поверхности получается наименьшей. Дальнейшее повышение скорости резания незначительно влияет на шероховатость обработанной поверхности. Наличие нароста на резце увеличивает шероховатость поверхности, обработанной данным резцом.

Значительное влияние на шероховатость поверхности оказывает применяемый при обработке состав смазочно-охлаждающей жидкости. Наилучшие результаты получаются, если жидкость содержит минеральные масла, мыльные растворы и другие вещества, повышающие ее смазочные свойства. Опыты ряда исследователей показали, что неровности режущей кромки резца, получившиеся вследствие некачественности доводки его, переносятся на обработанную поверхность в увеличенных размерах.

Степень затупления резца также влияет на шероховатость поверхности. При небольшом затуплении резца обработанная поверхность часто получается даже несколько чище, чем при остром резце. При дальнейшем затуплении резца шероховатость поверхности увеличивается.

Материал режущего инструмента в рассматриваемом случае также имеет значение. Так, например, резцами из твердых сплавов В Кб, ВК8 очень трудно получить хорошую поверхность при обработке вязких материалов, что объясняется склонностью этих сплавов к выкраиванию при указанных условиях работы. Применение при этих же условиях твердых сплавов, например марок Т5К6, Т15К6 и др., а также быстрорежущих резцов позволяет уменьшить шероховатость поверхности. На шероховатость обработанной поверхности влияют и вибрации, возникающие в процессе резания. Особое значение в этом случае приобретают чрезмерные зазоры в направляющих суппорта и в подшипниках, неточности зубчатых передач станка, плохая балансировка вращающихся частей станка, недостаточная жесткость обрабатываемой детали, углы резца, его вылет и многие причины, отмеченные в разных главах книги. Все эти вредные явления при токарной обработке вызывают продольную шероховатость поверхности.

Классификация

и обозначения шероховатости поверхностей. ГОСТ 2789—59

устанавливает 14 классов чистоты (шероховатости) поверхности. Обозначения этих

классов, указываемые на чертеже детали, приведены в таблице.

Классификация

и обозначения шероховатости поверхностей. ГОСТ 2789—59

устанавливает 14 классов чистоты (шероховатости) поверхности. Обозначения этих

классов, указываемые на чертеже детали, приведены в таблице.

7 Список литературы

1)Данилевский Д.Д. – Технология машиностроения

2)Нефёдов Н.А.- Дипломное проектирование

3)Кошевая И.П., Канке А.А.- Метрология, Стандартизация, Сертификация

4) http://www.dvfokin.narod.ru/norm/norm_38.htm

(zip - application/zip)

(zip - application/zip)