Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

Высшего профессионального образования

ФГБОУ ВПО «СГГА»

Кафедра метрологии, стандартизации и

сертификации

Реферат на тему:

«точность деталей и узлов механизмов»

Выполнила:

Проверил:

Ст.гр. ИС-31 б

Шмакова Н.К.

Кускова Е.О.

г. Новосибирск 2012

1. Основные термины и определения метрологии

Метрология – наука об измерениях, методах и средствах обеспечения их единства и способах достижения требуемой точности.

Нормативно-правовой основой метрологического обеспечения измерений является государственная система обеспечения единства измерений.

1.1 Физические величины

Физическая величина – свойство, общее в качественном отношении многим физическим объектам, но в количественном отношении индивидуальное для каждого объекта (длина, масса, температура и т. д.).

Размер физической величины – количественная определенность физической величины, присущая конкретному материальному объекту, системе, явлению или процессу.

Значение физической величины – выражение физической величины в виде некоторого числа принятых для нее единиц. Отвлеченное число, входящее в значение физической величины, называется числовым значением. Например, диаметр отверстия Æ10 мм.

Действительное значение физической величины – значение физической величины, полученное экспериментальным путем и настолько близкое к истинному значению, что в поставленной измерительной задаче может быть использовано вместо него. При технических измерениях значение физической величины, найденное с допустимой по техническим требованиям погрешностью, принимается за действительное значение.

Истинное значение физической величины – значение физической величины, которое идеальным образом характеризовало бы в качественном и количественном отношении соответствующую физическую величину.

Единица измерения физической величины – физическая величина фиксированного размера, которой условно присвоено числовое значение, равное единице, и применяемая для количественного выражения однородных с ней физических величин.

В качестве единицы измерения длины в системе СИ принят метр. 17 Генеральная конференция мер и весов, проходившая в 1983 году, приняла определение метра. Метр – это длина пути, проходимого в вакууме светом за 1/299792458 долю секунды.

Единицей измерения плоского угла является радиан, который равен углу между двумя радиусами окружности, длина дуги между которыми равна радиусу.

В машиностроении применяются дольные единицы (единицы, в целое число раз меньшие системной или внесистемной единицы): линейные единицы - миллиметры и микрометры; угловые единицы - градусы, минуты и секунды.

Истинный размер – размер, полученный в результате обработки, изготовления, значение которого нам не известно, хотя оно и существует.

Действительный размер – размер, установленный измерением с допустимой погрешностью.

Линейный размер (размер) – числовое значение линейной величины в метрах или его частях.

Угловой размер – угол между двумя поверхностями или осями в радианах, градусах, минутах или секундах. Частный случай – отклонение от прямого угла или точность расположения зубьев зубчатого колеса в микрометрах.

1.2 Измерения

Измерение физической величины – совокупность операций по применению технического средства, хранящего единицу физической величины, обеспечивающих нахождение соотношения измеряемой величины с ее единицей и получения значения этой величины.

Контроль – частный случай измерения, при котором устанавливается соответствие физической величины допускаемым предельным значениям.

Прямое измерение – измерение, при котором искомое значение величины находят непосредственно.

Косвенное измерение - определение искомого значения физической величины на основании результатов прямых измерений других физических величин, функционально связанных с искомой величиной.

Метод измерения – прием или совокупность приемов сравнения измеряемой физической величины с ее единицей в соответствии с реализованным принципом измерения.

Метод непосредственной оценки – метод измерения, в котором значение величины определяют непосредственно по показывающему средству измерения.

Метод сравнения с мерой – метод измерения, в котором измеряемую величину сравнивают с величиной, воспроизводимой мерой.

Контактный метод измерений – метод измерений, основанный на том, что чувствительный элемент прибора приводится в контакт с объектом измерения.

Бесконтактный метод измерений – метод измерений, основанный на том, что чувствительный элемент средства измерений не приводится в контакт с объектом измерений.

Для проведения измерений используются различные средства измерений.

1.3 Средства измерений

Средство измерения (СИ) – техническое средство, предназначенное для измерений, имеющее нормированные метрологические характеристики, воспроизводящее и (или) хранящее единицу физической величины, размер которой принимается неизменным в течение известного интервала времени.

Мера физической величины – средство измерения, предназначенное для воспроизведения и (или) хранения физической величины одного или нескольких заданных размеров, значения которых выражены в установленных единицах и известны с необходимой точностью.

Однозначная мера – мера, воспроизводящая физическую величину одного размера (гиря, концевая мера длины).

Многозначная мера – мера, воспроизводящая ряд одноименных величин различного размера (штриховая мера, линейка).

Измерительный прибор – средство измерения, предназначенное для получения значений измеряемой физической величины в установленном диапазоне.

Измерительная машина – измерительная установка крупных размеров, предназначенная для точных измерений физической величины, характеризующих изделие. Например, координатно-измерительная машина.

Измерительный преобразователь – техническое средство, служащее для преобразования измеряемой величины в другую величину или измеряемый сигнал, удобный для обработки, хранения, дальнейшего преобразования, индикации или передачи и имеющее нормированные метрологические характеристики.

Шкала средства измерения – часть показывающего устройства средства измерения, представляющая собой упорядоченный ряд отметок вместе со связанной с ними нумерацией.

Деление шкалы – промежуток между двумя соседними отметками шкалы средства измерений.

Длина деления шкалы – расстояние между осями двух соседних отметок шкалы, измеряемая вдоль воображаемой линии, проходящей через середины самых коротких отметок шкалы.

Цена деления шкалы – разность значений измеряемой величины, соответствующих двум соседним отметкам шкалы средства измерения.

Указатель – часть отсчетного устройства, положение которого относительно отметок шкалы определяет показания средства измерения (стрелка).

Диапазон показаний – область значений шкалы, ограниченная конечным и начальным значением шкалы.

Диапазон измерений – область значений измеряемой величины, для которой нормированы допускаемые погрешности средства измерения.

Измерительное усилие – сила, с которой измерительный прибор воздействует на измеряемую поверхность в направлении линии измерения.

Точность измерений – качество измерений, отражающее близость к нулю погрешности результата измерений.

1.4 Погрешности измерений

Погрешность результата измерений - отклонение результата измерения от истинного (действительного) значения измеряемой величины DХ = Х - Хдейств.

Систематическая погрешность измерения - составляющая погрешности результата измерения, остающаяся постоянной или закономерно изменяющаяся при повторном измерении одной и той же величины.

Случайная погрешность - составляющая погрешности результата измерений, изменяющаяся случайным образом при повторных измерениях, проведенных с одинаковой тщательностью, одной и той же физической величины.

На результаты измерения влияет много различных факторов, которые определяют наличие случайной составляющей. Поэтому при выявлении погрешности измерения одно и тоже измерение, как правило, производят многократно.

Инструментальная погрешность измерения – составляющая погрешности измерения, обусловленная погрешностью применяемого средства измерения.

Погрешность метода измерений – составляющая систематической погрешности измерений, обусловленная несовершенством принятого метода измерений.

Рассеяние результатов в ряду измерений – несовпадение результатов измерений одной и той же величины в ряду равноточных измерений, как правило, обусловленное действием случайных погрешностей.

Промах – погрешность результата отдельного измерения, входящего в ряд измерений, которая для данных условий резко отличается от остальных результатов этого ряда.

Предел допускаемой погрешности средства измерения – наибольшая (без учета знака) погрешность средства измерения, при которой оно может быть признано годным к применению.

1.5 Метрологическая служба и ее деятельность

Государственная система обеспечения единства измерений – комплекс нормативных документов межрегионального и межотраслевого уровня, устанавливающих правила, нормы, требования, направленные на достижения и поддержания единства измерений в стране, утверждаемых Госстандартом России.

Государственная метрологическая служба – метрологическая служба, выполняющая работы по обеспечению единства измерений в стране на межрегиональном уровне и осуществляющая государственный метрологический контроль и надзор.

Государственная метрологическая служба находится в ведении Госстандарта России и включает:

- государственные научные метрологические центры;

- органы государственной метрологической службы на территориях республик, автономной области, автономных округов, краев, областей, городов Москвы и Санкт-Петербурга.

Метрологическая служба юридического лица – метрологическая служба, выполняющая работы по обеспечению единства измерений и осуществляющая метрологический контроль и надзор на данном предприятии.

Государственный метрологический контроль – деятельность, осуществляемая государственной метрологической службой по утверждению типа средств измерений, поверке средств измерений, по лицензированию деятельности юридических и физических лиц по изготовлению, ремонту, продаже и прокату средств измерения.

Государственный метрологический надзор – деятельность, осуществляемая органами государственной метрологической службы по надзору за выпуском, состоянием и применением средств измерений, соблюдением метрологических правил и норм, за количеством товаров при продаже, а также за количеством фасованных товаров в упаковке любого вида при их расфасовке и продаже.

Поверка средств измерений – установление органом государственной метрологической службы (или другим официально уполномоченным органом, организацией) пригодности средства измерений к применению на основании экспериментально определяемых метрологических характеристик и подтверждения их соответствия установленным обязательным требованиям. Поверке подвергаются средства измерений, подлежащие государственному метрологическому контролю и надзору.

Первичная поверка средств измерений – поверка, выполняемая при выпуске средств измерений из производства или после ремонта, а также при ввозе средства измерений из-за границы партии, при продаже.

Периодическая поверка средств измерений – поверка средств измерений, находящихся в эксплуатации или на хранении, выполняемая через установленные межповерочные интервалы времени.

Калибровка средств измерения – совокупность операций, устанавливающих соотношение значением величины, полученным с помощью данного средства измерений и соответствующим значением величины, определенным с помощью эталона с целью определения действительных метрологических характеристик этого средства измерений.

Сертификация продукции – деятельность по подтверждению соответствия продукции установленным требованиям.

2. Основные понятия взаимозаменяемости и стандартизации

Взаимозаменяемостью называются принципы, обеспечивающие сборку деталей и узлов и их замену при ремонте без дополнительной обработки с сохранением заданного качества. Взаимозаменяемость базируется на нормирование требований к деталям, узлам и механизмам, используемых при конструировании, благодаря которым представляется возможность изготавливать их независимо и собирать или заменять без дополнительной обработки при соблюдении технических требований к изделию.

Детали и узлы, изготовленные на основе принципов взаимозаменяемости, называются взаимозаменяемыми.

Взаимозаменяемость может быть:

Полной – при которой 100 % деталей и узлов механизма устанавливаются и заменяются при сборке без дополнительной обработки, без регулирования и без подбора.

Неполной (ограниченной) – при которой для обеспечения сборки применяют: групповой подбор деталей, компенсаторы, регулирование положения некоторых частей машин, пригонку и другие дополнительные технологические мероприятия при обязательном выполнении требований к качеству сборочных единиц и изделий.

Внешней – при которой обеспечивается взаимозаменяемость покупных и кооперируемых изделий (монтируемых в другие более сложные изделия) и сборочных единиц по эксплуатационным показателям, а также по размерам и форме присоединительных поверхностей (электродвигатели, подшипники, редуктора и т. д.).

Внутренней – которая распространяется на детали и узлы, входящие в изделие.

Взаимозаменяемость основывается на стандартизации.

Стандартизация – это деятельность по установлению правил и характеристик в целях их добровольного многократного использования, направленная на достижение упорядоченности в сферах производства и обращения продукции и повышения конкурентоспособности, работ или услуг.

Нормативный документ – документ, содержащий правила, общие принципы, характеристики, касающиеся определенных видов деятельности или их результатов и доступный широкому кругу потребителей.

Стандарт – документ, в котором в целях добровольного многократного использования устанавливаются характеристики продукции, правила осуществления и характеристики процесса производства, эксплуатации, хранения, перевозки, реализации и утилизации, выполнения работ или указания услуг. Стандарт также может содержать требования к терминологии, символике, упаковке, маркировке или этикеткам и правилам их применения.

Государственной системой стандартов Российской Федерации предусматриваются следующие категории стандартов:

Технический регламент – документ, который принят международным договором Российской Федерации, ратифицированном в порядке, установленном законодательством Российской Федерации, или федеральным законом, или указом Президента Российской Федерации, или постановлением Правительства Российской Федерации, и устанавливает обязательные для применения и исполнения требования к объектам технического регулирования (продукции, в том числе зданиям, строениям и сооружениям, процессам производства, эксплуатации, хранения, перевозки, реализации и утилизации).

Государственный стандарт Российской Федерации (ГОСТ Р) – национальный стандарт, утвержденный Госстандартом России.

Отраслевой стандарт (ОСТ) – стандарт утвержденный, министерством (ведомством) Российской Федерации.

Стандарт предприятия (СТП) – стандарт, утвержденный предприятием и применяемый только на данном предприятии.

Технические условия (ТУ) – нормативный документ на конкретную продукцию (услугу), утвержденный предприятием, как правило, по согласованию с предприятием заказчиком (потребителем).

Международный стандарт – стандарт, принятый международной организацией по стандартизации.

Межгосударственный стандарт (ГОСТ) – стандарт, принятый государствами, присоединившимися к соглашению о проведении согласованной политики в области стандартизации, метрологии и сертификации и применяемый ими непосредственно. Он принимается Межгосударственным советом по стандартизации, метрологии и сертификации.

Стандарты ISO – международные стандарты, выпускаются Международной организацией по стандартизации и носят рекомендательный характер.

Государственное управление деятельностью по стандартизации в Российской Федерации осуществляет Госстандарт России.

3. Взаимозаменяемость гладких соединений

К гладким соединениям относятся соединения образованные цилиндрическими и плоскими параллельными поверхностями. Они являются наиболее распространенными в машиностроении соединениями. На этот вид соединений были разработаны одни из первых стандартов.

В нашей стране впервые система таких стандартов была предложена в 1915 – 1917 годах профессором И. Н. Куколевским. Она использовалась в основном при выполнении военных заказов. В 1919 году комиссией по нормализации, под руководством инженера П. М. Шелоумова, был разработан первый проект общегосударственной системы допусков для гладких цилиндрических соединений. В дальнейшем эта система допусков подвергалась существенной переработке. В 1924 – 1925 годах под руководством профессора Ленинградского политехнического института А. Д. Гатцуга был разработан проект стандарта «Допуски для пригонок», который послужил основой нашей государственной системы допусков и посадок, утвержденной в 1929 году, получившей название общесоюзного стандарта (ОСТ). В 1940 году система стандартов получила название Государственных стандартов (ГОСТ). На протяжении следующих лет эта система стандартов неоднократно совершенствовалась, пополнялась новыми стандартами и была отменена в связи с переходом на новую систему стандартов. Работа по стандартизации из узко национальной переросла в международную. Ведущей международной организацией в области стандартизации является в настоящее время ИСО (ISO). Ее рекомендации используются при разработке отечественных стандартов, а в ряде случаев, разработанные ИСО международные стандарты, принимаются в качестве национальных. К числу таких стандартов относится и единая система допусков и посадок (ЕСДП), регламентирующая требования к гладким цилиндрическим соединениям и элементам деталей, ограниченных параллельными плоскостями.

3.1 Основные термины и определения

Размер – числовое значение линейной величины (диаметр, длина и т. п.) в выбранных единицах измерения. На чертежах все линейные размеры указываются в миллиметрах.

Действительный размер – размер элемента, установленный измерением. Результат измерения зависит от выбранного измерительного средства.

Предельные размеры – два предельно допустимых размера, между которыми должны находиться или которым может быть равен действительный размер годной детали. Больший из них называется наибольшим предельным размером, а меньший – наименьшим предельным размером. Обозначаются Dmax и Dmin для отверстия и dmax и dmin для вала.

Номинальный размер – размер, относительно которого определяются отклонения. Размер, который указан на чертеже, и является номинальным. Номинальный размер определяется конструктором в результате расчетов на прочность и жесткость или с учетом конструктивных и технологических особенностей. Для деталей, образующих посадочное соединение, номинальный размер является общим.

Для сокращения числа типоразмеров заготовок и деталей, режущего и измерительного инструмента значения номинальных размеров, полученных расчетом, следует округлять (как правило, в большую сторону) до значений, указанных в ГОСТ 6636-69 Нормальные линейные размеры. Ряды номинальных линейных размеров (диаметров, длин, высот и т. д.) построены на основе рядов предпочтительных чисел, которые представляют собой геометрическую прогрессию со знаменателями:

ряд R5 –  ;

;

ряд R10 –  ;

;

ряд R20 –  ;

;

ряд R40 –  ;

;

ряд R80 –  .

.

Ряд с более крупной градацией является предпочтительным по отношению к ряду с более мелкой градацией, например ряд R5 предпочтителен ряду R10. Пример значений размеров, для рядов R5 и R10 приведен в табл. 1, для получения более крупных и мелких размеров необходимо умножать эти числа на 10n.

Верхнее отклонение ES, es – алгебраическая разность между наибольшим предельным и соответствующим номинальным размерами. Для отверстия ES = Dmax – D, для вала es = dmax – d.

Нижнее отклонение EI, ei – алгебраическая разность между наименьшим предельным и соответствующим номинальным размерами. Для отверстия EI = Dmin – D, для вала ei = dmin – d.

Таблица 1 Значения нормальных линейных размеров

| Ряд | Размер, мм | ||||||||||

| R5 | 1,0 | 1,6 | 2,5 | 4,0 | 6,3 | ||||||

| R10 | 1,0 | 1,25 | 1,6 | 2 | 2,5 | 3,2 | 4,0 | 5,0 | 6,3 | 8,0 | |

Действительное отклонение – алгебраическая разность между действительным и номинальным размерами. Особенность отклонений в том, что они всегда имеют знак либо (+), либо (-) или равны нулю.

Допуск Т – разность между наибольшим и наименьшим предельными размерами или абсолютное значение алгебраической разности между верхним и нижним отклонениями.

Т = Dmax – Dmin = ½ES - EI½ - для отверстий,

Т = dmax – dmin = ½es - ei½ - для вала.

Допуск всегда положителен. Он определяет допускаемое поле рассеивания действительных размеров годных деталей в партии, то есть заданную точность изготовления.

Любой из допусков, установленный ЕСДП, носит название стандартного допуска и обозначается IT.

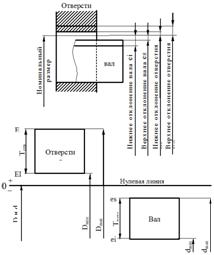

Поле допуска – поле, ограниченное наибольшим и наименьшим предельными размерами и определяемое величиной допуска Т и его положением относительно номинального размера. При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии (рис. 1).

Основное отклонение – одно из двух отклонений (верхнее или нижнее), определяющее положение поля допуска относительно нулевой линии. Основным является отклонение ближайшее к нулевой линии. Второе отклонение определяется через допуск.

Нулевая линия – линия, соответствующая номинальному размеру, от которой откладывают отклонения размеров при графическом изображении допусков и посадок.

Вал – термин, условно применяемый для обозначения наружных (охватываемых) элементов деталей.

Рис. 1. Схемы полей допусков вала и отверстия

Отверстие – термин, условно применяемый для обозначения внутренних (охватывающих) элементов деталей.

Допуск отверстия обозначается TD, а вала Td. Помимо охватывающих и охватываемых элементов, называемых отверстиями и валами, в деталях имеются элементы, которые нельзя отнести ни к отверстию, ни к валу (уступы, расстояния между осями отверстий и т. д.). На рис. 2 размеры отверстий обозначены буквой «а», валов – «в», остальных размеров – «с».

Рис. 2. Виды размеров

Предел максимума материала – термин, относящийся к тому из предельных размеров, которому соответствует наибольший объем материала, то есть наибольшему предельному размеру вала или наименьшему предельному размеру отверстия.

Предел минимума материала – термин, относящийся к тому из предельных размеров, которому соответствует наименьший объем материала, то есть наименьшему предельному размеру вала или наибольшему предельному размеру отверстия.

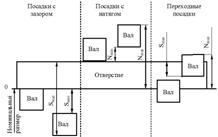

Посадка - характер соединения двух деталей, определяемый разностью их размеров до сборки. Посадка характеризует свободу относительного перемещения соединяемых деталей или степень сопротивления их взаимному смещению. По характеру соединения различают три группы посадок: посадки с зазором, посадки с натягом и переходные посадки.

Зазор S – разность размеров отверстия и вала, если размер отверстия больше размера вала. Зазор обеспечивает возможность относительного перемещения собранных деталей. Наибольший, наименьший и средний зазоры определяются по формулам:

Smax = Dmax – dmin; Smin = Dmin – dmax; Sm = (Smax + Smin)/2.

Рис. 3. Графическое изображение посадок

Натяг N – разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия. Натяг обеспечивает взаимную неподвижность деталей после их сборки. Наибольший, наименьший и средний натяги определяются по формулам:

Nmax = dmax – Dmin; Nmin = dmin – Dmax; Nm = (Nmax + Nmin)/2.

Посадка с зазором – посадка, при которой обеспечивается зазор в соединении (поле допуска вала расположено ниже поля допуска отверстия или касается его при Smin = 0) рис. 3.

Посадка с натягом – посадка, при которой обеспечивается натяг в соединении (поле допуска вала располагается выше поля допуска отверстия или касается его при Nmin = 0) (см. рис. 3.)

Переходная посадка – посадка, при которой возможно получение как зазора так и натяга (поля допусков отверстия и вала перекрываются полностью или частично) (см. рис. 3.)

Допуск посадки – сумма допусков отверстия и вала, составляющих соединение: Тпос = ТD + Тd. Для посадки с натягом: TN = Nmax – Nmin. Для посадки с зазором TS = Smax – Smin. В переходных посадках допуск посадки определяется, как сумма наибольших натяга и зазора Тпос = Nmax + Smax.

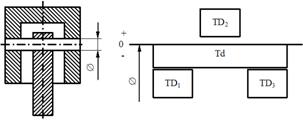

Основной вал – вал, основное отклонение которого равно нулю, а поле допуска расположено от нулевой линии вниз, нижнее отклонение равно величине допуска со знаком минус.

Основное отверстие – отверстие, основное отклонение которого равно нулю, а поле допуска расположено от нулевой линии вверх, верхнее отклонение равно допуску.

Рис. 4. Посадки в системе отверстия и системе вала

Посадки в системе отверстия – это посадки, в которых требуемые зазоры и натяги сочетанием различных полей допусков валов с полем допуска основного отверстия (рис. 4,а).

Посадки в системе вала – это посадки, в которых требуемые зазоры и натяги получаются сочетанием различных полей допусков отверстий с полем допуска основного вала (рис. 4,б).

Система отверстия является предпочтительной по экономическим соображениям. Однако в ряде случаев применение просадок в системе вала по экономическим или конструктивным соображениям оказывается более целесообразным, а иногда и безальтернативным (посадки на валы из калиброванного проката, не требующего последующей обработки, посадки наружных колец подшипников качения, пальцев (рис. 5), шпонок, штифтов и т. д.)

Рис. 5. Посадка поршневого пальца в системе вала

Библиографический список

1. Никифоров А. Д. Взаимозаменяемость, стандартизация и технические измерения: Учеб. для машиностроит. спец. вузов. М.: Высш. шк., 2000. 510 с.

2. Палей М. А., Брагинский В. А. Международные и национальные нормы взаимозаменяемости в машиностроении. Справочник-транслятор. М.: Наука и техника, 1997., 640 с.

3. Сергеев А. Т., Крохин В. В. Метрология. Учеб. пособие для вузов. М.: Логос, 2000 г.

4. Якушев А. И. Взаимозаменяемость, стандартизация и технические измерения. 6-е изд. М.: Машиностроение, 1986. 352 с.

змещено на Allbest.ru

(zip - application/zip)

(zip - application/zip)