Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное учреждение науки

«Удмуртский федеральный исследовательский центр Уральского отделения Российской академии наук»

(ФГБУН «УдмФИЦ УрО РАН»)

Реферат

по истории и философии науки

история развития электроимпульсного получения пористых тел на основе тантала

Направление: 22.06.01 Технологии материалов,

направленность: 05.16.09 Материаловедение

____________________________________________________

наименование отрасли науки

|

Рецензия на реферат: |

Проверил:

к.философ.н,,д. полит.н.,

доцент, профессор _____________________ Петрова М.В.

Научный руководитель:

к.х.н _____________________ Гончаров О.Ю.

Аспирант:

_____________________ Барышев О.Б.

г. Ижевск – 2020

ОГЛАВЛЕНИЕ

Введение

3

1. Общие сведения о истории материаловедения 5

2. Порошковая металлургия - раздел материаловедения 7

3.Тантал

9

4. Изделия с пористыми телами из тантала 12

5 Методы спекания

15

6. Характеристики порошков пористых изделий 20

Заключение

26

Список литературы

27

ВВЕДЕНИЕ

Одной из главных задач, диктуемых диалектикой развития научно-технического прогресса, является разработка и внедрение в промышленность прогрессивных технологических процессов. К последним, с полным правом, можно отнести в области материаловедения, порошковой металлургии получение пористых тел из тантала.

Танталовые пористые тела имеют широкое применение в различных областях народного хозяйства, например могут использоваться качестве:

-анодной обкладки в оксидных объёмно пористых конденсаторах, на поверхности которой выращивается диэлектрик (Ta2O5 аморфной структуры);

-пористых тел с заданной формой, размерами, открытой пористостью, механической прочностью (специальное применение);

-имплантаты для медицинских целей.

Существуют различные методы консолидации пористых тел. При получении изделий существуют проблемы (задачи):

-получения заданной открытой пористости, площади поверхности, при соответствующих геометрических размерах изделия;

-обеспечение химической чистоты;

-соединение разнородных материалов (в том числе элементов из компактного материала с пористым).

Целью исследования является как получение изделий с необходимыми заданными свойствами (высокой заданной открытой пористостью, с высокой химической чистотой…), так и методы определения характеристик изделия.

Задачи (анализ):

-исходный состав порошка (размеры форма частиц, гранулометрический состав);

- структурные характеристики спеченного тела (при разных методах спекания)

-зависимость свойств изделия от параметров спекания и свойств исходных материалов

1. ОБЩИЕ СВЕДЕНИЯ О ИСТОРИИ МАТЕРИАЛОВЕДЕНИЯ

Материаловедение в своей основе занимается изучением состава, структуры и свойств материалов и относится к разделу граничащему между химией и физикой. В науке используется ряд методов, таких как оптическая, электронно-силовая, атомная микроскопия, рентгеноструктурный анализ, термомеханические, термогравиметрические, дифференциально-сканирующие испытания, элементные исследования, испытания на сжатие, растяжение, изгиб, прочность, микротвердость, инфракрасная спектроскопия и другие. При изготовлении наукоемких изделий в промышленности, особенно при работе с объектами микро- и нано- размеров необходимо детально знать характеристики материала, а также возможности их практического применения.

Наука о материалах имеет глубочайшую историю развития. Первыми и наиболее правдоподобными суждениями о сущности качества материалов и о слагающих частицах вещества были суждения древнегреческих философов Демокрита (около 460 гг. до н.э.) и Эпикура (341 – 270 гг. до н.э.). Их учения об атомизме возникли под влиянием наблюдений за состоянием и свойствами природных камней, керамики, бронзы и стали. Примерно к тому же времени относится философия древнегреческого ученого Аристотеля, который установил 18 качеств у материалов: плавкость – не плавкость, вязкость – хрупкость, горючесть – негорючесть и т. п.. Три известных состояния вещества (твердое, жидкое и газообразное) и отношение их к энергии выражалось Аристотелем четырьмя элементами: землей, водой, воздухом и огнем, что с позиций физики являлось определенным достижением [13].

К первому этапу относится и средневековье. Именно в этот период Парацельс заменяет четыре элемента Аристотеля тремя своими – солью, серой и ртутью, что можно расценить как интуитивное предсказание роли межатомных связей в формировании свойств веществ. К этому периоду относится и учение Декарта (1596 – 1650 гг.) о том, что природа представляет собой непрерывную совокупность материальных частиц, что движение материального мира вечно и сводится к перемещению мельчайших частиц – атомов. Перемещение атомов или, как их тогда называли, корпускул, составляло основу корпускулярной теории строения вещества, что было значительным достижением в области познания составов, внутренних взаимодействий и свойств веществ.

Исследования, связанные с изучением внутреннего строения материалов, развивались медленнее, хотя у философов античного периода, как отмечалось выше, были и теории, и некоторые опытные данные. Среди наиболее выдающихся работ следует назвать публикацию Реомюра (1683 – 1757 гг.) о структуре железа и ее изменениях. В первых книгах по материаловедению Бирингуччо (1480 – 1539 гг.) и Агриколы (1494 – 1555 гг.) суммировались эмпирические сведения о сущности операций, выполняемых в литейном и кузнечном производствах, о плавлении руд и характере металлургического производства.

Первые шаги на пути к реальному пониманию свойств материалов были сделаны с наступлением XIX века. Материаловедение является поистине интернациональной наукой, ее теоретические основы были заложены трудами разных стран. Большой вклад в развитие науки о материалах был внесен гениальными русскими учеными М. В. Ломоносовым (1711 – 1765 гг.) и Д. И. Менделеевым(1834 – 1907 гг.).

М. В. Ломоносов заложил основы передовой русской философии и науки, особенно в области химии, физики, геологии. Он явился основоположником курса физической химии и химической атомистики, обосновывающей атомно-молекулярное строение вещества.

Д. И. Менделеев открыл важнейшую закономерность природы – периодический закон, в соответствии с которым свойства элементов находятся в периодической зависимости от величины их атомной массы. Он опубликовал книгу «Основы химии»; в ней описано, в частности, атомно- молекулярное строение вещества.

В XX столетии химикам и физикам удалось сделать ряд фундаментальных открытий, на которые опираются все современные разработки новых материалов и технологические методы их получения и обработки, например, использование рентгеновского анализа в начале 20-х годов XX века позволило установить кристаллическое строение металлов и сплавов. Эти исследования выполнили такие крупнейшие ученые, как М. Лауэ и П. Дебай (Германия), Г. В. Вульф (СССР), У. Г. Брегг и др. [2,13]

2. ПОРОШКОВАЯ МЕТАЛЛУРГИЯ - РАЗДЕЛ МАТЕРИАЛОВЕДЕНИЯ

Порошки металлов применяли и в древнейшие времена. Например, за 3000 лет до нашей эры древних египтян и делали орудия из железа.

Порошковая металлургия - направление науки, началом развития которого стали первые работы П.Г. Соболевского и В.В. Любарского по разработке процесса изготовления монет из порошка платины (прессования и спекания), выполненных в России в 1826 – 1827 гг.

Развитию металлургии в том числе способствовало организация научно -исследовательских учреждений

В 1918 году основан Московская горная академии в настоящее время Национальный исследовательский технологический университет «МИСиС» (московский институт сталей и сплавов).

В 1924 г. основан Т.М. Алексеенко - Сербиным была организована первая лаборатория тугоплавких металлов на Московском электроламповом заводе.

В 1929 году основан Всероссийского института легких сплавов" (ВИЛС).

В 1938 году основан Государственный научно-исследовательский и проектный институт редкометаллической промышленности (Гиредмет).

В 1938 году основан Институт металлургии АН СССР (ИМЕТ им. Байкова ).

В 1936 - 1937 гг.разработаны теоретические основы и технологии процессов прессования и формования изделий из порошков.

В 1926 - 1946 гг. - начало работ в области теоретических основ процессов спекания.

В 1944 году был основан ЦНИИчермет имени И. П. Бардина — научно-исследовательский институт, занимающийся разработками в области металловедения, металлургической технологии, физики металлов.

В 1946 году основан Всероссийский научно-исследовательский и проектный институт тугоплавких металлов и твёрдых сплавов (ВНИИТС).

В 1951 году основан Ведущий научно-исследовательский институт химической технологии» (ВНИИХТ) и является ведущим центром по химическим технологиям. по созданию промышленных производств по получению урана, лития, бериллия и их соединений, а также необходимых в интересах атомной энергетики, оборонной и атомной промышленности конструкционных металлов —циркония, гафния, тантала, ниобия, редкоземельных металлов.

В 1957 году при кафедре технологии металлов Белорусского политехнического института специальной лаборатории под руководством профессора Олега Владиславовича Романа. В 1959 году на заводе «Ударник» была создана базовая лаборатория порошковой металлургии БПИ, преобразованная в 1963 году в отраслевую научно-исследовательскую лабораторию, а в 1965 году - в проблемную. На базе этой лаборатории в 1972 году постановлением Совета Министров БССР №272 от 07.09.72 был создан Научно-исследовательский институт порошковой металлургии.

Большое участие в решении проблем порошковой металлургии принимают кафедры многих высших учебных заведений - Московского института стали и сплавов, Киевского, Новочеркасского, Нижегородского, Пермского, Ереванского политехнических институтов, Харьковского университета и т.д. [1,2,13]

3.ТАНТАЛ

Танта́л (Та) — химический элемент с атомным номером 73 в Периодической системе химических элементов Д. И. Менделеева. Является редким тугоплавким металлом.

Тантал открыт в 1802 году шведским химиком Anders Gustaf Ekeberg (1767-1813). в двух минералах, найденных в Финляндии и Швеции. Однако в чистом виде выделить его не удалось. Из-за трудностей получения этот элемент был назван по имени героя древнегреческой мифологии Тантала.

В последующем тантал и «колумбий» (ниобий) считали тождественными. Лишь в 1844 году немецкий химик Генрих Розе доказал, что минерал колумбит-танталит содержит два различных элемента — ниобий и тантал.

Пластичный металлический тантал впервые получен немецким учёным В. Болтоном в 1903 году.

Первый промышленный штабик тантала был получен в 1922 году, при этом он не превышал по величине спичечную головку. Тогда элемент начал применяться в выпрямителях тока и радиолампах. Активное производство тантала было развёрнуто в самом конце Второй Мировой войны.

24 октября 1974 года Международный учебный центр производителей тантала был учрежден в качестве некоммерческой ассоциации[5]

В марте 1975 года было 12 членов, в июне 1985 года -77 компаний занимающихся как добычей так и первичной переработкой и использованием [19].

Основные месторождения расположены в Австралии, Бразилии, на востоке Канады, в КНР, Эфиопии и в центральном и южном регионах Африки, Малайзии и Таиланда. Также имеются месторождения на территории России, например Ловазерское месторождение в Мурманской области. [14]

Тантал обладает следующими достоинствами:

-обладает высокой температурой плавления;

-имеет хорошие механические и технологические свойства - твердый, прочный и пластичный металл;

-стоек к коррозии во многих химически агрессивных средах;

-обладает способностью поглощать газы;

-имеет хорошую совместимость с биологическими тканями.

Недостатки:

-низкий процент содержания в земной коре;

-очень высокая стоимость.

Применение тантала обусловлено его свойствами:

Применение тантала не ограничивается одной сферой. Следует выделить сферы, в которых наиболее широко используются изделия из тантала:

1. Металлургия. Практически половина этого металла используется в металлургической промышленности. Это связано с высокой твердостью, пластичностью и химической стойкостью. В том числе используется для создания различных сплавов, особенно антикоррозийных марок стали, устойчивых к высоким температурам. Проволоку из тантала используют в различных сферах, где требуется повышенная прочность и жаростойкость. Также широко используется карбид тантала при производстве тиглей для тугоплавких металлов.

Электротехника. Около 25% применяет при производстве электротехники и электроприборов. Конденсаторы с использованием этого элемента отличаются повышенной стабильностью функционирования. служит материалом для различных деталей электровакуумных приборов. Он отлично справляется с ролью геттера, т.е. газопоглотителя. Так, при 800°C тантал способен поглотить количество газа, в 740 раз больше его собственного объема. А еще из тантала делают горячую арматуру ламп – аноды, сетки, катоды косвенного накала и другие нагреваемые детали. Танталовую проволоку используют в криотронах – сверхпроводящих элементах, нужных, например, в вычислительной технике.

2. Химическая промышленность. Пятая часть производимого объема применяется в химической отрасли. Это связано с тем, что он устойчив к воздействию большинства кислот, солей и щелочей.

3. Медицина. Уникальное качество тантала – его высокая биологическая совместимость, т.е. способность приживаться в организме, не вызывая раздражения окружающих тканей. применяется в таких отраслях, как костная и пластическая хирургия. Элементами из этого материала скрепляют кости для достижения повышенной прочности без раздражения органической ткани.

4. Военная сфера. В военной сфере производят мишени из тантала и детали снарядов и реактивных двигателей.

5. Приборостроение. Этот металл применяется для производства точных приборов, контрольного оборудования и различных диафрагм, а также вакуумных приборов, так как он отличается свойством поглощения газов.

6. Ядерная энергетика. В этой сфере металл выступает в качестве теплообменника.

7. Ювелирное дело. Это связано с возможностью металла образовывать прочные пленки оксидов на поверхности, которые могут быть различных цветов и оттенков.

Широкое применение находят и соединения тантала. Так, фтортанталат калия используют как катализатор в производстве синтетического каучука. В этой же роли выступает и пятиокись тантала при получении бутадиена из этилового спирта.

Окись тантала иногда применяют и в стеклоделии – для изготовления стекол с высоким коэффициентом преломления. Смесь пятиокиси тантала Ta2O5 с небольшим количеством трехокиси железа предложено использовать для ускорения свертывания крови. Гидриды тантала успешно служат для припаивания контактов на кремниевых полупроводниках. [13,19]

Танталовые покрытия не менее привлекательны. Разработаны способы, позволяющие покрывать танталовым слоем различной толщины изделия больших размеров (тигли, трубы, листы, сопла ракет), причем покрытие может быть нанесено на самые разнообразные материалы – сталь, железо, медь, никель, молибден, окись алюминия, графит, кварц, стекло, фарфор и другие. Характерно, что твердость танталового покрытия, по Бринелю, составляет 180...200 кг/мм2, в то время как твердость технического тантала в виде отожженных прутков или листов колеблется в пределах 50...80 кг/мм2.

Спрос на тантал постоянно растет, и поэтому можно не сомневаться, что в ближайшие годы производство этого замечательного металла будет увеличиваться быстрее, чем сейчас [19].

4. ИЗДЕЛИЯ С ПОРИСТЫМИ ТЕЛАМИ ИЗ ТАНТАЛА

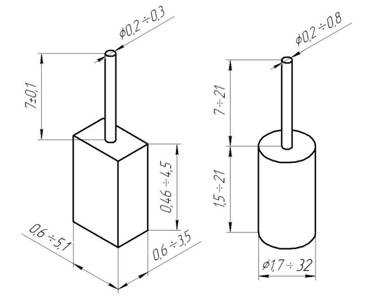

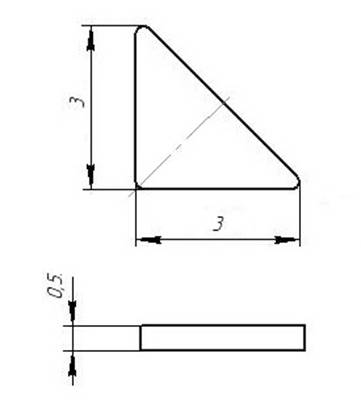

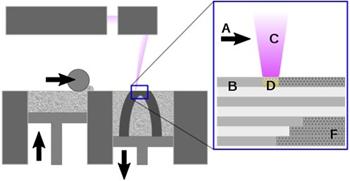

Танталовые аноды (рисунки 1, 2) являются частью танталовых конденсаторов применяемых в электронных устройствах различных областей народного хозяйства анодов танталовых конденсаторов. От химической чистоты, открытой пористости, площади поверхности, механического контакта танталового вывода (токосъёмник) с пористым телом анодов зависят характеристики конденсаторов.

Рисунок 1 - Танталовые аноды

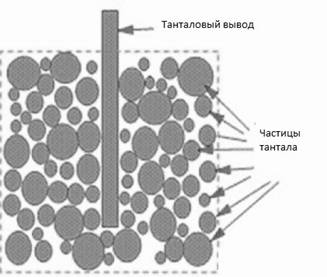

Рисунок 2 - Внутреннее строение анода

На поверхности анодов выращивается слой диэлектрика (Та2О5 аморфной структуры). Слой диэлектрика контактирует с твердым или жидким электролитом (рисунок3).

Рисунок 3 - Пористое тело с формированными на поверхности слоеми диэлектрика Та2О5 и твердого электролита МпО2

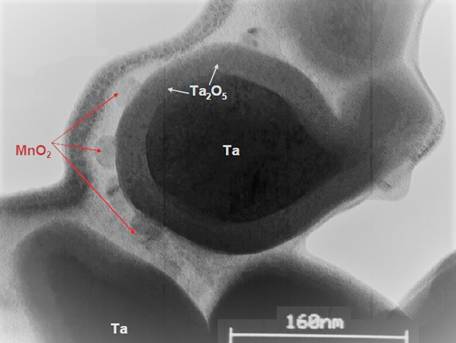

В пористых телах для специального применения (рисунок 4) значение имеют открытая пористость, механическая прочность, химическая чистота элемента.

Рисунок 4 - Вариант пористого тела

В медицине широко используются имплантаты (рисунки 5, 6). Они должны обладать определенной химической чистотой (для отсутствия эффекта отторжения организмом), Большинство элементов имеет как элементы компактного металла , так и пористого. Открытая пористость необходима для сращивания с тканями организма [7, 11, 12, 19].

Рисунок 5 - Имплантат элемента позвоночника

Рисунок 6 – Пример установки имплантатов в человеческом теле

5 МЕТОДЫ СПЕКАНИЯ

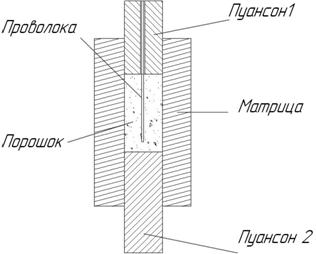

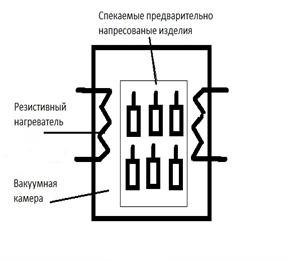

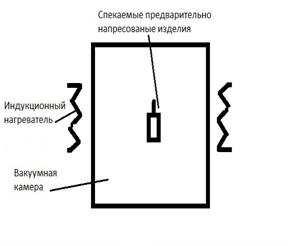

В настоящее время все выше перечисленные элементы получают спеканием в вакуумных печах методом резистивного и индукционного нагрева после прессования (классический метод) (рисунки 7, 8) [4, 10].

Рисунок 7 – Прессование изделия

Рисунок 8 – Термическое спекание предварительно напрессованного изделия

При классическом методе изготовления пористых тел:

-вводится связка, пластификатор, порообразователь в танталовые порошки;

-проводится прессование пористого тела (при необходимости с элементами компактного металла).

-выполняется предварительное удаление связки из пористого тела;

-выполняется спекание пористого тела в вакууме (не хуже 10-4мм.рт.ст) с помощью термического резистивного или индуктивного нагрева.

Пластификатор - предназначен для равномерного распределения частиц порошка при прессовании в прессуемом объёме (однородная плотность по всему объёму прессуемого порошка), , сохранение поверхности прессформы от абразивного воздействия танталового порошка,

Связка – предназначена для сохранения механической прочности пористого тела до момента спекания (не допускается осыпание).

Порообразователь – предназначен для организации пор в пористом теле.

Данные материалы пластификатор, связка, порооброзователь приводят к химическму загрязнения пористого тела после спекания порошка, что влияет на свойства конечного изделия.

Режим спекания и охлаждения пористых тел в вакуумных печах спекания подбирается таким образом, чтобы получить необходимую механическую прочность и сохранить открытую пористость и получить химическую чистоту изделий

Послойное спекание лазером LS (Laser Sintering) (рисунки 9, 10) [3].

Рисунок 9 – Лазерное спекание порошка (вариант 1)

Вариант 2

Рисунок 10 – Лазерное спекание порошка (вариант 2)

Спекание может проводиться как в газовой среде, так и в вакууме.

Недостатки данного метода: оплавление поверхности частиц порошка, необходимость наличия частиц одного размера.

В настоящее время для дано метода используется танталовый порошок со сферической формой частиц.

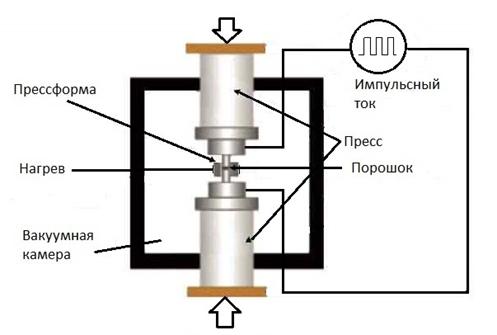

Электроимпульсное плазменное спекание SPS (Spark Plasma Sintering) (рисунок 11) [9].

Рисунок11 - Электроимпульсное плазменное спекание

методом прессования в прессформах

Данный метод не получил широкого распространения в изготовлении данных изделий в связи со снижением открытой пористости, в сравнении с классическим методом(необходимость подпрессовки), загрязнение углеродом от углеродной матрицы.

Данный метод может быть применен в дальнейшем для определенного типа порошков и при замене материала матрицы с углерода на материал не загрязняющий пористое тело.

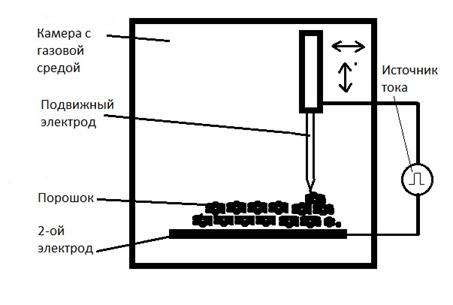

Электроимпульсное спекание

Данный метод позволяет проводить послойное спекание изделия из танталовых порошков (рисунок 12) [6, 8].

Рисунок 12 - Электроимпульсное спекание

Достоинство:

-отсутствие необходимости введения в порошок материалов связок, пластификаторов, порообразователей, вносящих загрязнение;

-Возможность создание пористого тела с геометрией и размерами которые нельзя получить прессованием из порошка с сохранением параметров пористость, химическая чистота.

6. ХАРАКТЕРИСТИКИ ПОРОШКОВ ПОРИСТЫХ ИЗДЕЛИЙ

В виде примера ниже в таблицах 1-3 приводятся данные взятые из сертификатов на танталовые порошки зарубежного производителя. Названия сопоставимы с удельным зарядом танталовых порошков. В зависимости от партии материала характеристики могут отличаться [15].

Таблица1 - Физические свойства танталовых порошков конденсаторного качества

|

Тип порошка |

Плотность по Скотту, г/см3 |

Размер частиц по Фишеру, мкм |

Текучесть по Холлу, сек/50г |

|

1k |

5,98 |

17,8 |

7,2 |

|

1,5k |

5,73 |

14,2 |

7 |

|

2k |

4,44 |

14 |

7,2 |

|

2,5k |

4,19 |

9,38 |

7,1 |

|

3,5k |

3,48 |

7,4 |

7 |

|

5k |

2,03 |

5,97 |

7 |

|

6k |

2,15 |

5,88 |

8,5 |

|

8k |

1,6 |

3,68 |

9 |

|

10k |

1,75 |

3,86 |

8,5 |

|

15k |

1,87 |

3,87 |

8,7 |

|

20k |

1,77 |

2,51 |

9,5 |

|

40k |

1,86 |

2,51 |

10,8 |

|

50k |

1,8 |

2,96 |

9 |

|

70k |

1,86 |

2,85 |

10 |

|

80k |

1,82 |

1,63 |

14,6 |

|

100k |

1,61 |

1,4 |

14 |

|

120k |

1,64 |

1,57 |

12,6 |

|

150k |

2,075 |

2,12 |

21,5 |

Таблица2 - Размер частиц танталового порошка

|

Тип порошка |

Mesh,-60/+80,% |

Mesh,-80/+200,% |

Mesh,-200/+325,% |

Mesh,-325/+400,% |

Mesh,-400,% |

|

1k |

1,66 |

17,08 |

33,96 |

35,54 |

11,76 |

|

1,5k |

15,1 |

16,36 |

10,98 |

26,28 |

31,28 |

|

2k |

10,86 |

25,42 |

12,18 |

21,42 |

30,12 |

|

2,5k |

25,48 |

20,5 |

13,28 |

13,28 |

31,5 |

|

3,5k |

12,84 |

34,26 |

9,14 |

7,84 |

35,92 |

|

5k |

8,66 |

32,28 |

17 |

19,54 |

22,52 |

|

6k |

0 |

45,16 |

27,56 |

18,02 |

9,26 |

|

8k |

0,34 |

28,16 |

14,58 |

22,14 |

34,78 |

|

10k |

0,4 |

31,5 |

12,26 |

19,32 |

36,52 |

|

15k |

1,22 |

48,7 |

16,14 |

7,78 |

26,16 |

|

18k |

0,46 |

47,04 |

22,56 |

7,4 |

22,54 |

|

20k |

4 |

39,62 |

15,34 |

11,24 |

29,8 |

|

40k |

0 |

1,6 |

21,5 |

42,4 |

34,5 |

|

50k |

0,5 |

64,6 |

20,8 |

5 |

9,1 |

|

70k |

1,3 |

64,1 |

19,3 |

5 |

10,3 |

|

80k |

0,32 |

51,88 |

17,96 |

11,86 |

17,98 |

|

100k |

4,12 |

54,28 |

13,84 |

7,54 |

20,22 |

|

120k |

1,22 |

68,2 |

17,78 |

9 |

3,8 |

|

150k |

0 |

0 |

4 |

9,7 |

86,3 |

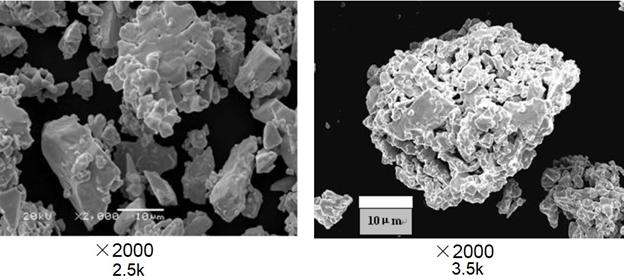

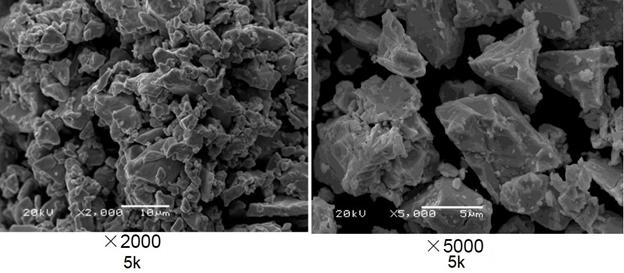

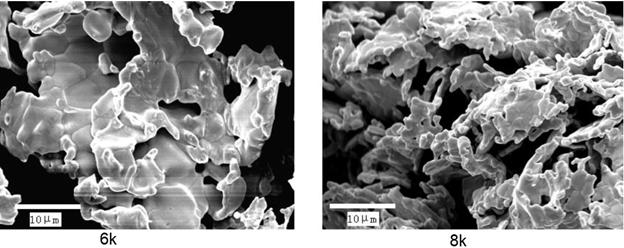

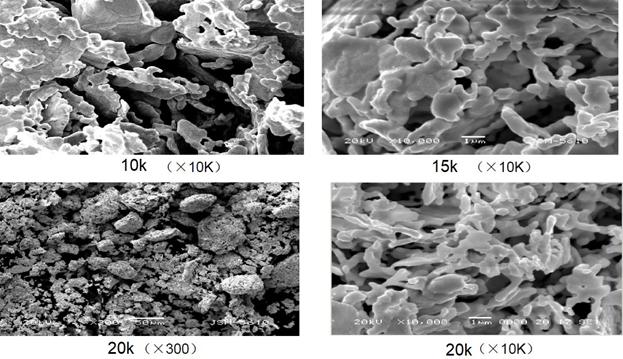

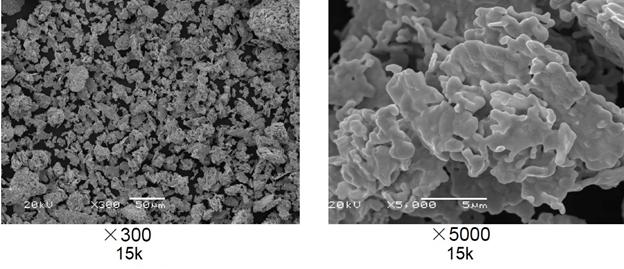

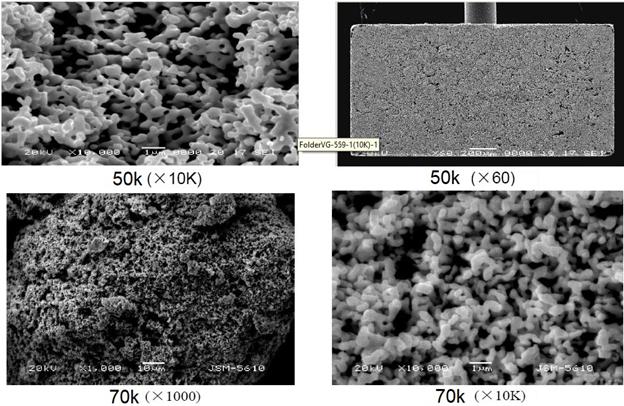

По типу частиц танталовые порошки конденсаторного качества можно разделить на 3 крупных группы:

-осколочного типа (низкозарядные) (рисунок 13);

-чешуйчатого типа (среднезарядные)(рисунок 14);

-агломерированные мелкодисперсные (высокозарядные) (рисунок 15).

Осколочные порошки (1k-5k). Для создания механически прочного соединения частиц между собой и танталовым выводом требуется большое количество энергии, в связи с большим размером частиц и их формой.

Рисунок 13 - Порошки осколочного типа

Порошки чешуйчатого (хлопьевидного) типа (6k-20k). Для создания механически прочного соединения частиц между собой и танталовым выводом требуется меньше количество энергии, чем для осколочных порошков. При повышении количества энергии при спекании может произойти резкое уменьшение удельной поверхности и открытой пористости.

Рисунок 14 - Порошки чешуйчатого типа

Агломерированные мелкодисперсные порошки (30k и более). При приготовлении танталового порошка необходимо не допускать разрушение агломератов. При повышении количества энергии при спекании может произойти резкое уменьшение удельной поверхности и открытой пористости.

Рисунок 15 - Порошки агломерированные мелкодисперсные

Также при формировании пористых тел могут использоваться порошки с частицами сферической формы (рисунок 16) [16, 17, 18].

Рисунок 16 - Порошки сферические

ЗАКЛЮЧЕНИЕ

Применение пористых тел из тантала и материалов с пористыми телами из тантала получило широкое распространение, с развитием науки в области физики и химии в её классический период. Развитие науки в области получения чистых материалов с определенным гранулометрическим составом и формой частиц, а также технологические процессы получения конечных изделий, являющиеся наукоёмкими, позволяют получать более высокие тактико- технические характеристики изделий как специального (военного) назначения, так и общехозяйственного назначения.

Дальнейшее развитие науки в выше приведенных областях не возможно было без применения современных мощных вычислительных машин, использование которых необходимо не только для моделирования процессов, но и для анализа их в режиме реального времени. Развитие приборного парка и оборудования позволяет ускорить проведение исследовательских работ так и внедрения в производство. Все это относится к постнекласической науке.

Исследования связаны не только с методами электроимпульсного получения спеченных пористых танталовых тел, но и с методами оценки характеристик исходного порошка и полученных изделий.

Создание математических моделей поможет снизить затраты при выборе режимов электроимпульсного спекания.

СПИСОК ЛИТЕРАТУРЫ

1. Пористые порошковые материалы: история создания, современное состояние и перспективные разработки/П.А. Витязь, В.М. Капцевич,Р.А. Кусин,Л.П. Пилиневич, А.Л. Рак,О.Л. Сморыго, В.К. Шелег.

2. Современные технологии в порошковой металлургии/ В.Л. Гиршов, С.А. Котов, В.Н.Цеменко//, Санкт - Петербург Издательство политехнического университета, 2010 384с.

3. Sintering applications/Edited by Burcu Ertuğ, InTech, 2013, 342p.

4. Sintering science: an historical perspective/ By Randall M. German // California 2016,136p .

5. Ниобий и тантал: состояние мирового рынка, области применения, сырьевые источники, Часть 2 /Е.Е. Никишина, Д.В. Дробот, Е.Н. Лебедева // Московский государственный университет тонких химических технологий им. М.В. Ломоносова, Металлургия редких и благородных металлов Известия вузов. Цветная металлургия • № 1 • 2014.

6 Электроимпульсное спекание пористых порошковых материалов/Минькод.В., Белявинк.Е., Шелегв.К., Кузнечик О.//. Вторая международная школа-семинар,«Перспективные технологии консолидации материалов с применением электромагнитных полей» 20 –23 мая 2013 г., г.Москва, МИФИ.

7. Biocompatible Porous tantalum metal plates in the treatment of tibial fracture/ De-wei Zhao, MD, PhD, Zhi-jie Ma, MD , Tie-nan Wang, MD, Bao-yi Liu, MD, PhD// Department of Orthopedics, Affiliated Zhongshan Hospital of Dalian University, Dalian, China.

8.Electric pulse consolidation: an alternative to spark plasma sintering/ M. S. Yurlova • V. D. Demenyuk • L. Yu. Lebedeva •D. V. Dudina • E. G. Grigoryev • E. A. Olevsky//Article in Journal of Materials Science · January 2014.

9. Microstructural evolution and sintering kinetics during spark plasma

sintering of pure tantalum powder/ Chao Dong, Xianlei Bi, Jingui Yu , Rong Liu, Qiaoxin Zhang //Journal of Alloys and Compounds 781 (2019) 84-92.

10. Recent advances in the development and processing of tantalum and niobium capacitor powders/Haas, H., Brumm, H., Hagymási, M., Thomas, O., Schnitter, C.// CARTS International 2014.

11 Tantalum: the next biomaterial in spine surgery?/ Manan Patel · Johnathon R. McCormick · Alexander Ghasem// DOI: 10.21037/jss.2020.01.01, March 2020.

· 12.Three-dimensional printing of metals for biomedical applications/ J. Ni, H. Ling, S. Zhang, Z. Wang, Z. Peng ,C. Benyshek , R. Zan , A.K. Mir , Z. Li, X. Zhang ,J. Lee, K.-J. Lee, H.-J. Kim, P. Tebon, T. Hoffman,M.R. Dokmeci, N. Ashammakhi, X. Li, A. Khademhosseini //Materials Today Bio 3 (2019).

13. Wikipedia (Электронный ресурс).

14. Обзор рынка тантала в СНГ/ INFOMINE Research Group (Электронный ресурс).

15. Ningxia Orient Tantalum Industry Co., Ltd (OTIC) (Электронный ресурс).

16. Global Advanced Metals Pty Ltd (Электронный ресурс).

17. Stanford Advanced Materials (Электронный ресурс).

18. H.C. Starck GmbH (Электронный ресурс).

19 TANTALUM - NIOBIUM INTERNATIONAL STUDY CENTER ( TIC ) (Электронный ресурс).

(zip - application/zip)

(zip - application/zip)