1. Основные понятия и задачи метрологии.

Метрология – наука об измерениях, методах и средствах обеспечения их единства, и способах достижения требуемой точности.

Основные разделы: теоретический, прикладной, законодательный.

Законодательная метрология – раздел метрологии, включающих комплексы взаимосвязанных общих правил, требований и норм и другие вопросы, нуждающиеся в регламентации и контроле со стороны государства, направленные на обеспечение единства измерений и единообразия средств измерений.

Теоретическая метрология – раздел метрологии, предметом которого является разработка фундаментальных основ метрологии.

Прикладная (практическая) метрология – раздел метрологии, предметом которого являются вопросы практического применения разработок теоретической метрологии и положений законодательной метрологии.

Цель: получение количественной информации о свойствах объектов и процессов с заданной точностью.

Значимость: философская, научная, техническая.

Задачи метрологии по ГОСТу 16263-70

1) установление единиц физических величин, государственных эталонов и образцовых средств измерений (рабочих эталонов);

2) разработка теории, методов и средств измерений и контроля;

3) обеспечение единства измерений и единообразных средств измерений;

4) разработка методов оценки погрешностей, состояния средств измерения и контроля;

5) разработка методов передачи размеров единиц от эталонов рабочим средствам измерений.

Физическая величина – свойство физического объекта (физической системы или процесса),общее в качественном отношении для многих физических объектов, но в количественном отношении индивидуальное для каждого из них.

Единица измерения физической величины – физическая величина фиксированного размера, которой условно присвоено значение, равное 1, и применяемая для количественного выражения однородных с ней физических величин.

Измерение физической величины – совокупность операций по применению технического средства, хранящего единицу физической величины, обеспечивающих нахождение соотношения (в явном или неявном виде) измеряемой величины с её единицей и получение значения этой величины.

Средство измерительной техники – обобщающее понятие, охватывающее технические средства, специально предназначенные для измерений.

Принцип измерений – физическое явление или эффект, положенное в основу измерений.

Результат измерения физической величины – значение величины, полученное путем её измерения.

Погрешность средства измерений – разность между показаниями средства измерений и истинным (действительным) значением измеряемой величины.

Эталон единицы физической величины – средство измерений (или комплекс средств измерений), предназначенное для воспроизведения и (или) хранения единицы и передачи её размера нижестоящим по поверочной схеме средствам измерений и утвержденное в качестве эталона в установленном порядке.

Единство измерений – состояние измерений, характеризующееся тем, что их результаты выражаются в узаконенных единицах, размеры которых в установленных пределах равны размерам единиц, воспроизводимых первичными эталонами, а погрешности результатов измерений известны и с заданной вероятностью не выходят за установленные пределы.

2. Технические, нормативные и правовые акты, регламентирующие метрологическую деятельность в Республике Беларусь.

ГОСТ 16263-70 Государственная система обеспечения единства измерений. Метрология. Термины и определения

ТКП 1.2-2004 (04100). Система технического нормирования и стандартизации Республики Беларусь. Правила разработки государственных стандартов.

СТБ 1500-2004. Техническое нормирование и стандартизация. Термины и определения

ГОСТ 8.417-2002. Государственная система обеспечения единства измерений. Единицы величин.

Техническому регламенту в процессе государственной регистрации присваивают обозначение, состоящее из индекса ТР, года утверждения, порядкового регистрационного номера (состоящего из трех цифр), присваиваемого Госстандартом, обозначения принадлежности к стране BY, разделенных косой чертой. Пример: ТР/2004/001/BY.

Техническому кодексу в процессе государственной регистрации присваивают обозначение, состоящее из индекса ТКП, порядкового регистрационного номера от Госстандарта, года утверждения и в скобках кода республиканского органа государственного управления, утвердившего технический кодекс. Примеры: ТКП 43–2004 (09170),

ТКП 11.05.01–2004 (02300).

Госстандарт присваивает стандарту обозначение, состоящее из индекса СТБ, отделенного от него пробелом, порядкового регистрационного цифрового номера и отделенных от номера при помощи тире четырех цифр года утверждения государственного стандарта.

Примеры: СТБ 1248–2000, СТБ 4.227–2003, СТБ 6.01.2–2001.

Обозначение техническим условиямприсваивает разработчик. Обозначение состоит из:

• индекса вида технического нормативного правового акта – ТУ;

• международного буквенного кода Республики Беларусь – BY;

• кода держателя подлинника технических условийпо Единому государственному регистру юридических лиц и индивидуальных предпринимателей (ЕГР) (девять знаков);

• порядкового регистрационного номера технических условийу держателя подлинника (три знака);

• четырех цифр года утверждения.

Пример – ТУ BY 100195503.015-2003

3. Система обеспечения единства измерений РБ. Принципы деятельности и построения. Структура.

Cистема обеспечения единства измерений Республики Беларусь – комплекс мер по государственному регулированию и управлению, государственному метрологическому надзору и метрологическому контролю, осуществляемых государственными органами, юридическими лицами, индивидуальными предпринимателями и иными физическими лицами в целях обеспечения единства измерений.

Результаты измерений, выполненные в системе обеспечения единства измерений, выражены в узаконенных единицах величин, имеют прослеживаемость до национальных и международных эталонов, гарантированную степень точности и достоверности и являются основанием для принятия решений в экономике, промышленности, науке, торговле, здравоохранении, охране окружающей среды, оценке и контроле продукции и природных ресурсов, обороне, безопасности, транспорте и связи и других отраслях.

В настоящее время организационную структуру СОЕИ составляют:

• Государственная метрологическая служба (ГМС);

• Метрологическая служба органов государственного управления и субъектов хозяйствования;

• Аккредитованные поверочные, калибровочные и испытательные центры и лаборатории.

В Государственную метрологическую службу входят:

• Госстандарт;

• БелГим;

• Региональные метрологические центры Госстандарта;

• Институт повышения квалификации и переподготовки кадров.

ГОССтандарт возглавляет государственную метрологическую службу и является основным координатором и организатором всех метрологических работ, выполняемых в РБ.

БелГим выполняет обязанности главного центра национальных эталонов, головной организации Государственной службы стандартных образцов, Государственной службы времени и частоты; Национальной калибровочной службы, Органа по аккредитации поверочных, испытательных и калибровочных лабораторий, головной организации по стандартизации в области метрологии, регионального метрологического центра Госстандарта по г. Минску и Минской области.

Региональные метрологические центры Госстандарта. В РБ функционирует 16 региональных метрологических центров Госстандарта, которые базируются на областных и городских центрах стандартизации, метрологии и сертификации.

В РБ Институтом повышения квалификации и переподготовки кадров является Белорусский государственный институт повышения квалификации и переподготовки кадров ГОССтандарта.

4. Закон Республики Беларусь «Об обеспечении единства измерений». Основные положения, разделы, принцип построения.

Статья 1. Внести в Закон Республики Беларусь от 5 сентября 1995 года «Об обеспечении единства измерений» (Ведамасцi Вярхоўнага Савета Рэспублiкi Беларусь, 1995 г., № 32, ст. 420) изменения и дополнения, изложив его в новой редакции:

Настоящий Закон определяет правовые и организационные основы обеспечения единства измерений в Республике Беларусь и направлен на защиту прав и законных интересов граждан и государства от последствий неточных и неправильно выполненных измерений.

Разделы:

1.ОБЩЕЕ ПОЛОЖЕНИЕ

2. ОРГАНЫ, ОСУЩЕСТВЛЯЮЩИЕ ГОСУДАРСТВЕННОЕ РЕГУЛИРОВАНИЕ И УПРАВЛЕНИЕ В ОБЛАСТИ ОБЕСПЕЧЕНИЯ ЕДИНСТВА ИЗМЕРЕНИЙ, ИХ КОМПЕТЕНЦИЯ

3. ОСНОВЫ ОБЕСПЕЧЕНИЯ ЕДИНСТВА ИЗМЕРЕНИЙ

4. МЕТРОЛОГИЧЕСКИЕ СЛУЖБЫ. МЕЖОТРАСЛЕВЫЕ КОМИССИИ В ОБЛАСТИ ОБЕСПЕЧЕНИЯ ЕДИНСТВА ИЗМЕРЕНИЙ

5. ГОСУДАРСТВЕННЫЙ МЕТРОЛОГИЧЕСКИЙ НАДЗОР

6. МЕТРОЛОГИЧЕСКИЙ КОНТРОЛЬ

7. ПРАВА И ОБЯЗАННОСТИ ЮРИДИЧЕСКИХ ЛИЦ, ИНДИВИДУАЛЬНЫХ ПРЕДПРИНИМАТЕЛЕЙ И ИНЫХ ФИЗИЧЕСКИХ ЛИЦ В ОБЛАСТИ ОБЕСПЕЧЕНИЯ ЕДИНСТВА ИЗМЕРЕНИЙ

8. ФИНАНСИРОВАНИЕ ДЕЯТЕЛЬНОСТИ В ОБЛАСТИ ОБЕСПЕЧЕНИЯ ЕДИНСТВА ИЗМЕРЕНИЙ. ОПЛАТА РАБОТ, ВЫПОЛНЯЕМЫХ ПРИ ОСУЩЕСТВЛЕНИИ МЕТРОЛОГИЧЕСКОГО КОНТРОЛЯ

• 5 Технический регламент Республики Беларусь ТР 2007/003/BY” Единицы измерений, допущенные к применению на территории Республики Беларусь“. Основные положения, разделы, принцип построения.

Техническим регламентом устанавливаются требования к единицам измерений, допущенным к применению на территории Республики Беларусь, к их наименованиям, обозначениям, соотношениям, правилам написания и применения, а также кратным и дольным значениям этих единиц измерений.

Технический регламент – технический нормативный правовой акт, разработанный в процессе технического нормирования, устанавливающий обязательные для соблюдения технические требования.

Технические регламенты принимаются в целях защиты жизни, здоровья человека, его имущества и охраны окружающей среды. Принятие технических регламентов в иных целях не допускается.

В техническом регламенте должны содержаться:

– правила и формы оценки соответствия требованиям технического регламента в отношении каждого объекта технического нормирования, включая правила и методики контроля, испытаний, измерений, необходимые для оценки соответствия;

– правила маркировки объектов технического нормирования, подтверждающей соответствие их техническому регламенту;

– требования к порядку осуществления государственного надзора за соблюдением технических регламентов.

Требования утвержденного технического регламента являются обязательными для соблюдения всеми субъектами технического нормирования и стандартизации.

Сроки введения в действие технических регламентов устанавливаются с учетом времени, необходимого для осуществления мероприятий по обеспечению соблюдения требований технических регламентов, но не ранее чем через шесть месяцев со дня официального опубликования информации об их утверждении, за исключением случаев, предусмотренных Законом.

Технический регламент не может быть введен в действие, если отсутствуют методики контроля, измерений и испытаний технических требований, установленных в техническом регламенте. Требования, содержащиеся в технических регламентах, могут быть изменены только путем внесения изменений и (или) дополнений в соответствующий технический регламент.

При разработке технических регламентов в качестве основы могут использоваться соответствующие международные и межгосударственные (региональные) стандарты, нормы, требования и другие документы, за исключением случаев, когда такие документы могут быть непригодными или неэффективными для обеспечения:

– национальной безопасности;

– защиты жизни, здоровья и наследственности человека;

– охраны окружающей среды, рационального использования природных ресурсов и энергосбережения;

– предупреждения действий, вводящих в заблуждение потребителей продукции и услуг относительно их назначения, качества или безопасности.

О разработке проекта технического регламента должно быть опубликовано уведомление в официальном издании Комитета по стандартизации, метрологии и сертификации при Совете Министров Республики Беларусь.

6. Основные понятия, определения и области законодательной и прикладной метрологии.

Законодательная метрология – раздел метрологии, относящийся к деятельности, направленной на обеспечение единства и необходимой точности измерений, требующей регламентации и контроля со стороны государства.

Сфера законодательной метрологии – установленные Законом “Об обеспечении единства измерений” и иными законодательными актами Республики Беларусь сферы деятельности, в которых в целях обеспечения единства измерений осуществляются государственное регулирование и управление, а также государственный метрологический надзор.

Практическая (прикладная) метрология – раздел метрологии, предметом которого являются вопросы практического применения разработок теоретической метрологии и положений законодательной метрологии.

Тенденции развития прикладной метрологии:

1. сближение по точности эталонов единиц физических величин и рабочих средств измерений, используемых в новых технологиях.

2. сближение измерительных приборов со средствами вычислительной техники.

3. сближение процессов измерения и изготовления продукции.

4. стирание граней между метрологией и общефизическими исследованиями. Основные задачи прикладной метрологии:

1. Экспериментальные исследования физических явлений и процессов, способных составить основу новых эталонов, в большей степени отвечающих перспективным требованиям практики.

2. Экспериментальные исследования свойств эталонов физических величин с целью установления их метрологических характеристик и потенциальных возможностей

3. Экспериментальное изучение свойств измерительных приборов, датчиков, стандартных образцов.

4.Создание и совершенствование законодательных основ измерительной техники

5. Организация поверочных работ.

6. Организация работ по определению качества продукции и ее сертификации и оптимизация измерительного эксперимента, повышение точности измерений.

•

•

• 7 Единицы измерений. Международная система единиц (СИ). Основные и производные единицы СИ, действующие на территории РБ.

Единица измерения – величина, условно принятая за единицу, с которой сравниваются другие однородные величины для выражения их количественного значения по отношению к этой величине.

Основная величина – одна из величин, которая в данной системе величин принята условно в качестве независимой от других величин;

основная единица – единица измерения основной величины в данной системе величин;

производная величина – величина, определенная в данной системе величин как функция основных величин этой системы;

производная единица – единица измерения производной величины в данной системе величин;

Производные единицы СИ образуются из основных единиц СИ по правилам образования когерентных производных единиц СИ на основании законов, устанавливающих связь между физическими величинами, или математических формул. Производные единицы СИ, имеющие специальные наименования и обозначения могут быть использованы для образования других производных единиц СИ.

Система единиц – совокупность основных и производных единиц, образованная в соответствии с правилами, установленными для данной системы величин.

На территории Республики Беларусь применяются: единицы Международной системы единиц (далее – СИ), принятой на Генеральной конференции по мерам и весам (далее – ГКМВ); единицы, не входящие в СИ.

Допускаются к использованию на территории Республики Беларусь условные единицы, оцениваемые по условным шкалам.

Основные единицы международной системы единиц СИ (длина-L-метр-м, масса-M-кг, время-T-с, сила электрического тока-I-ампер-А, термодинамическая температура-кельвин-К, количество вещества-моль).

Производные единицы (молярная масса – кг/моль, молярный объем – м3/моль).

Когерентные производные единицы измерений Международной системы единиц (далее – СИ) образуются с помощью простейших уравнений связи между величинами (определяющих уравнений), в которых числовые коэффициенты равны 1. Для образования когерентных производных единиц обозначения величин в уравнениях связи заменяются обозначениями единиц СИ. Например, единица скорости образуется с помощью уравнения, определяющего скорость прямолинейно и равномерно движущейся материальной точки: t s v, где v – скорость, s – длина пройденного пути, t – время движения материальной точки. Подстановка вместо s и t обозначений их единиц СИ дает: [v] = [s]/[t] = 1 m/s., следовательно, единицей скорости СИ является метр в секунду. Он равен скорости прямолинейно и равномерно движущейся материальной точки, при которой эта точка за время 1 s перемещается на расстояние 1 m.

. 8 Роль стандартизации и нормирования в метрологическом обеспечении и обеспечении качества строительной продукции. Принципы и методы стандартизации. Нормируемые параметры строительной продукции.

Основные цели стандартизации: защита интересов потребителя и государства в вопросах качества продукции, услуг процессов; повышение качества продукции в соответствии с развитием науки и техники, экономики гос-ва; обеспечение технической и информационной совместимости и взаимозаменяемости продукции; обеспечение единства измерений, содействие повышению обороноспособности страны.

Основные задачи стандартизации: установление оптимальных требований к качеству и номенклатуре продукции в интересах потребителя и гос-ва; развитие унификации продукции; нормативное обеспечение межгосударственных и государственных социально-экономических и научно-технических программ; снижение материалоемкости и энергоемкости, применение агрессивных технологий; установление метрологических норм, правил, положений и требований.

Принципы технического нормирования и стандартизации: обязательность применения технических регламентов; доступность технических регламентов, технических кодексов и гос. стандартов; применение международных и межгосударственных стандартов; использование современных достижений науки и техники; обеспечение права участия юр. и физ. лиц, включая иностранные; добровольное применение гос. стандартов.

Объекты стандартизации на предприятии: детали и сборочные единицы, создаваемые и применяемые на данном предприятии; услуги оказываемые внутри предприятия; нормы, правила в области организации производства, управления; технологическая оснастка и инструмент, технологические нормы и требования.

Субъекты технологического нормирования и стандартизации: юр. и физ. лица, включая иностранные; РБ в лице уполномоченных гос. органов (Президента РБ, Совета Министров РБ, комитета по стандартизации, метрологии и сертификации при Совете Министров РБ).

Методы стандартизации: методы упорядочения объектов стандартизации (систематизация, селекция, симплификация, типизация, оптимизация); математические методы (параметрическая стандартизация, система предпочтительных чисел); унификация; агрегатирование; комплексная стандартизация.

Систематизация объектов стандартизации заключается в научном обосновании, последовательном классифицировании и ранжировании совокупности конкретных объектов стандартизации.

Селекция объектов стандартизации – отбор таких конкретных объектов, которые признаются целесообразными для дальнейшего производства и применения в общественном производстве.

Симплификация – определение объектов, являющихся нецелесообразными для дальнейшего производства и использования).

Типизация объектов – создание типовых объектов, конструкций, технологических правил, форм документации.

Оптимизация – заключается в нахождении оптимальных главных параметров, а также значений всех других показателей качества и экономичности.

Математические методы. Параметрическая стандартизация: рассмотрим понятия параметр продукции – это количественная характеристика ее свойств. Продукция определенного назначения, принципа действия конструкции, т.е. продукция конкретного типа, характеризуется рядом параметров. Набор установленных значений параметров называется параметрическим рядом. Разновидностью параметрического ряда явл. размерный ряд. (Пример: Для посуды – отдельные значения вместимости).

Унификация – деят-ть по рациональному сокращению числа типов деталей, агрегатов одинакового функционального назначения.

8. Цели, задачи, структура метрологического обеспечения в РБ. Объекты метрологического обеспечения в РБ.

Метрологическое обеспечение (МО) – установление и применение научных и организационных основ технических средств, правил и норм, необходимых для достижения единства и требуемой точности измерений. Основной тенденцией в развитии МО является переход от существовавшей ранее сравнительно узкой задачи обеспечения единства и требуемой точности измерений к принципиально новой задаче обеспечения качества измерений. Понятие «МО» применяется как правило по отношению к измерениям (испытанию, контролю в целом).

Структура МО:

1. Научные основы. (Метрология)

2. Нормативные основы. (гос. система)

3. Технические основы.

4. Организационные основы. (гос. метрологическая служба, ведомственная МС)

Основными целями и задачами МО являются:

-повышение качества продукции, эффективности управления производства и уровня автоматизации производственных процессов;

-обеспечение взаимозаменяемости деталей, узлов и агрегатов, создание необходимых условий для координирования производства и развития специализации;

-повышение эффективности НИР и ОКР, экспериментов и испытаний;

-обеспечение достоверного учета и повышения эффективности использования материальных ценностей и энергетических ресурсов;

-повышение эффективности мероприятий по профилактике, диагностике и лечению болезней, нормированию и контролю условий труда и быта людей, охране ОС.

-повышение уровня автоматизации управления транспортом и безопасности его движения.

Объекты метрологического обеспечения являются все стадии жизненного цикла изделия или услуги. Жизненный цикл – совокупность последовательных, взаимосвязанных процессов создания и изменения состояния продукции от формулирования исходных требований к ней до окончания эксплуатации или потребления.

Генерация идеи изделия – Разработка изделия – Разработка процессов изготовления – подготовка производства – изготовление, хранение, поставки, деят-ти после поставки.

На стадии разработки продукции для достижения высокого качества изделия производится выбор контролируемых параметров, нормативной прочности, допусков, средств измерений, контроля и испытания.

12. Области и виды измерений. Шкалы измерений.

Виды измерений

По способу получения информации: прямые, косвенные, совокупные.

По отношению к основным принципам измерения: относительные, абсолютные.

По количеству замеров информации: однократные, многократные

По характеру измерений величины: статические, динамические, смешанные.

По метрологическому назначению: технические метрологические.

Прямые измерения – измерения, при которых искомое значение величины находят непосредственно из опытных данных (измерения массы на весах, температуры термометром, длины линейкой) Формула Q=X.

Q – искомое значение измеряемой величины.

X – значение, непосредственно получаемое из опытных данных.

Косвенные измерения – измерения, при которых искомое значение находят на основании известной зависимости между этой величиной и величинами, полученными прямыми измерениями. Q=f (X1, X2 ... Xn).

Q – искомое значение косвенно измеряемой величины.

F – функциональная зависимость, которая заранее известна.

(X1, X2 ... Xn) – значение величин, измеренных прямым способом.

Совокупные измерения – это такие измерения, при которых значения измеренных величин определяют по результатам повторных измерений одной или нескольких одноименных величин при различных сочетаниях мер или этих величин.

Абсолютными называются измерения, которые основаны на прямых измерениях одной или нескольких основных величин или на использовании значений физ. констант.

Относительными называются измерения, при которых искомую величину сравнивают с одноименной величиной, играющей роль единицы или принятой за искомую.

Однократные измерения – измерения выполняемое один раз (измерение конкретного времени по часам).

Многократные – измерения одной и той же физической величины, результат которых получают из нескольких следующих друг за другом измерений. Обычно свыше 3.

Равноточные – ряд измерений какой-либо величины, выполняемых одинаковыми по точности средствами измерений в одних и тех же условиях.

Неравноточные – ряд измерений какой-либо величины, выполненных различными по точности средствами измерений и в разных условиях.

Шкала измерений – это упорядоченная совокупность значений физической величины, которая служит основой для ее измерения (пример: температурная шкала).

1 тип: номинальная или шкала наименований. Базовый и самый примитивный тип шкалы. При его использовании каждому объекту присваивается только идентификационный номер, как, например, номера телефонов.

2 тип: порядковая шкала. Этот тип шкалы определяет порядок или ранг объектов наблюдения. На основании результата ранжирования нельзя сказать, что расстояние между свойствами объектов 1 и 2 равны расстоянию между свойствами объектов 3 и 4. Например, оценка качества вина по десятибалльной шкале – наиболее понравившееся качество 10 баллов, наименее – 1 балл.

3 тип: интервальная шкала. Имеет значение не только порядок следования величин, но и величина интервала между ними. Пример: температура воды в море утром – 18 градусов, вечером – 24, т.е. вечерняя на 5 градусов выше, но нельзя сказать, что она в 1.33 раз выше.

4 тип: относительная или шкала отношений. Может отражать то, во сколько один показатель больше другого. Относительная шкала имеет нулевую точку, которая характеризует отсутствие измеряемого качества. Например, цена на товар. Здесь за точку отсчета можно взять «ноль» рублей. Отметим, что на практике не часто удается привести измерения к данному типу шкалы.

11. Классификация средств измерений. Основные виды и принципы работы средств измерений различных классов. Метрологические характеристики средств измерений (основные понятия и определения).

Средства измерений – это техническое средство, предназначенное для измерений, воспроизводящее и (или) хранящее единицу измерения, а также кратные либо дольные значения единицы измерения, имеющие метрологические характеристики, значения которых принимаются неизменными в течении определенного времени.

Классификация СИ: по назначению (измерительные приборы, измерительные системы, меры, измерительные преобразователи, измерительные установки), по метрологическому назначению (рабочие, образцовые, эталоны).

Мерой физической величины – называют СИ предназначенное для воспроизведения и (или) хранения физической величины одной или нескольких заданных размеров, значения которых известны с необходимой точностью. Меры: однозначные, многозначные. Однозначная мера – мера, воспроизводящая физическую величину одного размера (гиря, стержень длиной 1 метр). Многозначная мера – мера, воспроизводящая плавно или дискретно ряд значений одной и той же величины (набор гирь разной массы).

Измерительные установки – совокупность функционально объединенных мер, измерительных приборов, измерительных преобразователей и других устройств, предназначенная для измерений одной или нескольких величин и расположенная в одном месте.

Измерительные преобразователи – СИ, предназначенные для преобразования измеряемой величины в другую величину или сигнал измеренной инф-ции, удобный для выработки, хранения, дальнейших преобразований и передачи. Бывают: первичные, вторичные. Остальные ИП называются промежуточными, расположены после первичного и могут выполнять след. операции: масштабное (линейное и нелинейной) преобразование; масштабно-временное преобразование; аналогово-цифровое; цифро-аналоговое; функциональное преобразование (любые математические операции над значениями величины).

Под метрологическими характеристиками (МХ) понимают такие характеристики СИ, которые позволяют судить об их пригодности для измерений в известном диапазоне с известной частотой.

МХ средств измерений: характеристики, предназначенные для нахождения результатов измерений (функция преобразования, значение меры, цена деления, кодовые характеристики); характеристики погрешностей (систематическая составляющая, случайная составляющая, погрешности СИ); характеристики чувствительности СИ к влияющим факторам (функция влияния); динамические характеристики (полные: переходная, импульсная переходная; частные: время реакции, максимальная частота).

Важное значение имеет классификация СИ по метрологическим характеристикам. В соответствии с ней все СИ подразделяются на:

К рабочим относятся СИ не предназначенные для воспроизведения и хранения едини физических величин с целью передачи их размеров другим СИ. К образцовым СИ относятся меры, измерительные приборы или измерительные преобразователи, применяемые для передачи размеров единиц другим СИ. Эталоны представляют собой СИ предназначенные для воспроизведения и (или) хранения единицы физической величины с елью передачи ее размера образцовым СИ высшей точности. Эталон должен быть официально утвержден.

9,10. Виды и методы поверки и калибровки средств измерений. Порядок проведения поверки и калибровки средств измерений.

Поверка СИ – составная часть метрологического контроля, включающая выполнение работ в ходе которых подтверждаются МХ СИ и определяется соответствие СИ требованиям законодательства РБ об обеспечении единства измерений.

Средства поверки – эталоны, СИ и иные вспомогательные средства, применяемые при проведении поверки.

Виды поверок СИ: первичная, периодическая, внеочередная, экспертная, инспекционная.

Первичная подлежат СИ утвержденных типов при выпуске из производства и при возе по импорту. Результат заносится в формуляр (паспорт) СИ.

Периодической подлежат СИ, находящиеся в эксплуатации или на хранении, через установленные меж поверочные интервалы. Периодичность устанавливает Госстандарт.

Внеочередная – до окончания срока действия периодической поверки в след. случаях: после ремонта СИ; при необходимости подтверждения пригодности СИ к применению; при вводе СИ в эксплуатацию потребителю.

Под Методами поверки понимаютметоды передачи размера единиц физических величин. В основу классификаций применяемых методов поверки положены следующие признаки, в соответствии с которыми СИ могут быть подразделены:

- без использования компараторов или прибора сравнения, т.е. непосредственным сличением поверяемого СИ с эталонным СИ того же вида;

-сличением поверяемого СИ с эталонным СИ того же вида с помощью компаратора или других средств сравнения;

-прямым измерением, поверяемым СИ значения физической величины, воспроизводимой эталонной мерой

- ---//---, воспроизводимой подвергаемой поверке мерой;

-путем независимой (автономной) поверки.

Метод прямого измерения – предъявляется к мерам, используемым в качестве образцовых СИ, ряд требований: возможность воспроизведения мерой той физ. величины, в единицах, которой градуировано поверяемое СИ, достаточные для перекрытия всего диапазона измерений, поверяемого СИ диапазон физ. величин, воспроизводимых мерой.

Метод косвенных измерений – величины, воспроизводимой мерой или измеряемой прибором о действительном размере меры и измеряемом поверяемым прибором величины судят на основании прямых измерений нескольких величин, связанных с искомой величиной определенной зависимостью.

На основании прямых измерений и по их данным выполняют расчет. Только расчетом, основанным на определённых зависимостях между искомой величиной и результатами прямых измерений, определяют значение величины, т.е. находят результат косвенных измерений.

Методика поверки должна содержать вводную и основную часть, состоящую из разделов, расположенных в следующем порядке: операции поверки, средства поверки, требования безопасности, условия поверки, подготовка к поверке, проведение поверки, обработка результатов измерений, оформление результатов поверки.

Калибровка средств измерений (калибровка) – совокупность операций, устанавливающих соотношение между значением величины, полученным с помощью данного средства измерений и соответствующим значением величины, определенным с помощью эталона с целью определения действительных метрологических характеристик этого средства измерений.

Калибровка может осуществляться по двум направлениям: калибровка высокочастотных измерений, калибровка образцовых рабочих СИ.

13. Основные понятия об оценке погрешностей результатов измерений. Применение математически зависимостей (формул и графиков) теории вероятности для оценки погрешностей измерений, обработки результатов измерений (испытаний).

Погрешность измерения — отклонение измеренного значения величины от её истинного (действительного) значения. Погрешность измерения является характеристикой точности измерения.

Доверительная вероятность допущения погрешности (при обычных технических измерениях погрешность определяется с вероятностью 95%).

Причины расхождений результатов измерения могут быть самыми разнообразными, но условно их можно разделить на две группы.

Первая группа расхождений результатов измерения - возможные изменения свойств самого измеряемого объекта. Например, при измерении длины размер предмета может измениться под действием температуры - хорошо известное свойство тел расширяться или уменьшаться при изменении температуры.

Вторая группа расхождений - несовершенство средств измерений, несовершенство методики измерений или недостаточная квалификация и тщательность работы оператора.

Обработка результатов измерений

Округление и запись результатов.

Округление – отбрасывание значащих цифр справа до определенного разряда с возможным изменением цифры этого ряда.

Если первая из изменяемых нулями и отбрасываемых цифр меньше 5, остающиеся цифры не изменяются. Например, число 12,23 до трех значащих цифр будет 12,2.

Если первая из заменяемых нулями или отбрасываемых цифр больше 5 или равна 5, но за ней следует значащая цифра, то последняя остающаяся цифра увеличивается на единицу. Например, число 6783,6 округляется до 6784.

Округление производится лишь в окончательном ответе, а все предварительные вычисления проводят и одним - двумя лишними знаками.

Неисправленный результат измерения – значение физической величины, полученное при помощи средств измерений до введения поправок.

Исправленный результат измерения - значение физической величины, полученное при помощи средств измерений и уточненной путем введения в них поправок.

14. Классификация погрешностей по форме представления, характеру проявления.

По форме представления:

Абсолютная погрешность измерения - разность между значением величины, полученным при измерении, и ее истинным значением, выражаемая в единицах измеряемой величины.

Существует несколько способов записи величины вместе с её абсолютной погрешностью:

Обычно используется запись со знаком ±. Например, рекорд в беге на 100 метров, равен 9,930±0,005 с.

Для записи величин, измеренных с очень высокой точностью, используется другая запись: цифры, соответствующие погрешности последних цифр мантиссы, дописываются в скобках. Например, измеренное значение постоянной Больцмана равно 1,3806488(13)× Дж/К, что также можно записать значительно длиннее как 1,3806488×±0,0000013× Дж/К.

Относительная погрешность измерения - отношение абсолютной погрешности, измерения к истинному значению измеряемой величины.

Относительная погрешность является безразмерной величиной; её численное значение может указываться, например, в процентах.

По характеру проявления

Случайная погрешность — составляющая погрешности измерения, изменяющаяся случайным образом в серии повторных измерений одной и той же величины, проведенных в одних и тех же условиях. В появлении таких погрешностей не наблюдается какой-либо закономерности, они обнаруживаются при повторных измерениях одной и той же величины в виде некоторого разброса получаемых результатов.

Случайные погрешности могут быть связаны с несовершенством приборов (трение в механических приборах и т. п.), тряской в городских условиях, с несовершенством объекта измерений (например, при измерении диаметра тонкой проволоки, которая может иметь не совсем круглое сечение в результате несовершенства процесса изготовления).

Систематическая погрешность — погрешность, изменяющаяся во времени по определённому закону (частным случаем является постоянная погрешность, не изменяющаяся с течением времени). Систематические погрешности могут быть связаны с ошибками приборов (неправильная шкала, калибровка и т. п.), неучтёнными экспериментатором. Систематическую ошибку нельзя устранить повторными измерениями. Её устраняют либо с помощью поправок, либо «улучшением» эксперимента.

Прогрессирующая (дрейфовая) погрешность — непредсказуемая погрешность, медленно меняющаяся во времени. Обусловлена она нарушениями статистической устойчивости.

Грубая погрешность (промах) — погрешность, возникшая вследствие недосмотра экспериментатора или неисправности аппаратуры (например, если экспериментатор неправильно прочёл номер деления на шкале прибора или если произошло замыкание в электрической цепи).

Надо отметить, что деление погрешностей на случайные и систематические достаточно условно. Например, ошибка округления при определённых условиях может носить характер как случайной, так и систематической ошибки.

15.Случайные погрешности измерений.

Случайная погрешность – составляющая погрешности измерения, изменяющаяся случайным образом (по знаку и значению) при повторных измерениях одной и той же величины, проведенных с одинаковой тщательностью.

Незначительность случайных погрешностей говорит о хорошей сходимости измерений, то есть о близости друг к другу результатов измерений, выполненных повторно одними и теми же средствами, одним и тем же методом, в одинаковых условиях и с одинаковой тщательностью.

Обнаруживаются случайные погрешности путем повторных измерений одной и той же величины в одних и тех же условиях. Они не могут быть исключены опытным путем, но могут быть оценены при обработке результатов наблюдений. Деление погрешностей измерений на случайные и систематические очень важно, т.к. учет и оценка этих составляющих погрешности требует разных подходов.

16.Систематические погрешности.

Существуют факторы, постоянно или закономерно изменяющиеся в процессе проведения измерений и влияющие на результат измерений и его погрешность. Погрешности, вызываемые такими факторами, называются систематическими.

Систематическая погрешность – составляющая погрешности измерения, остающаяся постоянной или закономерно изменяющаяся при повторных измерениях одной и той же величины. В зависимости от характера изменения систематические погрешности подразделяются на постоянные, прогрессирующие, периодические, изменяющиеся по сложному закону.

Близость к нулю систематической погрешности отражает правильность измерений.

Систематические погрешности обычно оцениваются либо путем теоретического анализа условий измерения, основываясь на известных свойствах средств измерений, либо использованием более точных средств измерений. Как правило, систематические погрешности стараются исключить с помощью поправок. Поправка представляет собой значение величины, вводимое в неисправленный результат измерения с целью исключения систематической погрешности. Знак поправки противоположен знаку величины. На возникновение погрешностей влияют также и факторы, нерегулярно появляющиеся и неожиданно исчезающие. Причем интенсивность их тоже не остается постоянной. Результаты измерения в таких условиях имеют различия, которые индивидуально непредсказуемы, а присущие им закономерности проявляются лишь при значительном числе измерений.

Способы исключения систематических погрешностей делятся на четыре вида:

1) ликвидация причин и источников погрешностей до начала проведения измерений;

2) устранение погрешностей в процессе уже начатого измерения способами замещения, компенсации погрешностей по знаку, противопоставлениям, симметричных наблюдений;

3) корректировка результатов измерения посредством внесения поправки (устранение погрешности путем вычислений);

4) определение пределов систематической погрешности в случае, если ее нельзя устранить.

17.Погрешности грубые промахов измерений.

Факторы, вызывающие погрешности, как правило, можно свести к общему уровню, когда влияние их на формирование погрешности является более или менее одинаковым. Однако некоторые факторы могут проявляться неожиданно сильно, например, резкое падение напряжения в сети. В таком случае могут возникать погрешности, существенно превышающие погрешности, оправданные условиями измерений, свойствами средств измерений и метода измерений, квалификацией оператора. Такие погрешности называются грубыми, или промахами.

Грубая погрешность (промах) – погрешность результата отдельного измерения, входящего в ряд измерений, которая для данных условий резко отличается от остальных значений погрешности. Грубые погрешности необходимо всегда исключать из рассмотрения, если известно, что они являются результатом очевидных промахов при проведении измерений. Если же причины появления резко выделяющихся наблюдений установить нельзя, то для решения вопроса об их исключении используют статистические методы. Существует несколько критериев, которые позволяют выявить грубые погрешности. Некоторые из них рассмотрены ниже в разделе об обработке результатов измерений.

18.Основные метрологические характеристики средств измерений.

Под метрологическими характеристиками (МХ) понимают такие характеристики СИ, которые позволяют судить об их пригодности для измерений в известном диапазоне с известной частотой.

Динамические характеристики, т.е. характеристики инерционных свойств элементов измерительного устройства. К ним относятся дифференциальное уравнение, описывающее работу СИ, переходные и импульсные функции, амплитудные и фазовые характеристики.

Нормируемые метрологические характеристики – совокупность метрологических характеристик, устанавливаемая нормативными документами для данного типа СИ.

Действительные метрологические характеристики - это характеристики средств измерений, полученные экспериментально.

Из лекций!!!!!!!!!!!!!!!

МХ средств измерений: характеристики, предназначенные для нахождения результатов измерений (функция преобразования, значение меры, цена деления, кодовые характеристики); характеристики погрешностей (систематическая составляющая, случайная составляющая, погрешности СИ); характеристики чувствительности СИ к влияющим факторам (функция влияния); динамические характеристики (полные: переходная, импульсная переходная; частные: время реакции, максимальная частота).

Из интернета!!!!!!!!!!!!!

Метрологические характеристики измерительных устройств:

Чувствительность (отношение изменения сигнала на выходе измерительного прибора к вызывающему его изменению измеряемой величины);

• порог чувствительности;

• цена деления;

• диапазон измерения (область значений измеряемой величины, для которой нормированы допускаемые пределы погрешности средства измерений), (полный, рабочий);

• уравнение измерительного преобразования (статическая характеристика преобразования, номинальная функция преобразования);

• погрешность (абсолютная, относительная, приведённая, дополнительная);

• вариация показаний;

• быстродействие – время, затраченное на одно измерение.

Различают абсолютную и относительную чувствительность.

Абсолютная

чувствительность определяется по формуле

Абсолютная

чувствительность определяется по формуле

Относительная чувствительность определяется по формуле

где ∆/ -

изменение сигнала на выходе; х - измеряемая величина; ∆х - изменение

измеряемой величины.

где ∆/ -

изменение сигнала на выходе; х - измеряемая величина; ∆х - изменение

измеряемой величины.

19. Система технического нормирования и стандартизации РБ. Органы и службы в области технического нормирования и стандартизации, виды и сферы.

Система технического нормирования и стандартизации – совокупность технических нормативных правовых актов в области технического нормирования и стандартизации субъектов технического нормирования и стандартизации, а также правил и процедур функционирования системы в целом. Органы и службы в области технического нормирования и стандартизации включают органы гос. власти и различные самостоятельные структурные подразделения, занимающиеся техническим нормированием, стандартизацией, сертификацией и метрологической деятельностью образуя единую систему гос. регулирования и управления в обозначенной области.

Президент – Совет Министров – Комитет по стандартизации, метрологии и сертификации при Совете Министров РБ. – Министерство архитектуры и строительства РБ – Прочие структуры (Министерство по чрезвычайным ситуациям РБ и др.).

Госстандарт включает следующие структурные подразделения: центральный аппарат, Белорусский государственный институт стандартизации и сертификации БелГИИС), Белорусский госуд. институт метрологии (БелГИМ), Белорусский государственный институт повышения квалификации и переподготовки кадров по стандартизации, метрологии и управления (БГИПК), испытательный центр продукции легкой промышленности и др.

ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ

Предусматривает обоснованность нормирования требований безопасности и обязательность требований в таком техническом нормативном правовом акте, как технический регламент на всех этапах жизненного цикла товаров (услуг), процессов и т.п.

Техническое нормирование и стандартизация основываются на принципах:

• обязательности применения технических регламентов;

• доступности технических регламентов, технических кодексов и государственных стандартов, информации о порядке их разработки, утверждения и опубликования для пользователей и иных заинтересованных лиц;

• приоритетного использования международных и межгосударственных (региональных) стандартов;

• использования современных достижений науки и техники;

• обеспечения права участия юридических и физических лиц, включая иностранные, и технических комитетов по стандартизации в разработке технических кодексов, государственных стандартов;

• добровольного применения государственных стандартов.

22. Порядок разработки технических, нормативных и правовых актов (ТНПА) в области строительства в РБ.

23,24. Виды ТНПА в области строительства, действующие в РБ. Знаки соответствия продукции РБ и стран СНГ. Основные разделы и принципы построения ИПС «Стройдокумент».

Виды ТНПА:

Технический регламент Республики Беларусь (ТР) – ТНПА, разработанные в процессе технического нормирования устанавливающий обязательные для соблюдения технические требования);

Технические кодексы установившейся практики (ТКП) – ТНПА, разработанный в процессе стандартизации, содержащий основанные на результатах практики технические требования к процессам разработки производства, эксплуатации, хранения, перевозке, реализации и утилизации продукции или оказанию услуг.);

Государственные стандарты Республики Беларусь (СТБ) – ТНПА, разработанный в процессе стандартизации на основе согласия большинства заинтересованных субъектов технического нормирования и стандартизации и содержащей технические требования к продукции, процессам ее разработки, производства, эксплуатации, хранения, перевозке реализации и утилизации продукции или оказанию услуг.);

Технические условия (ТУ)

Знаки соответствия стандарту — это обозначения и/или рисунки, которые наносятся на товар и/или упаковку для подтверждения соответствия качества товара требованиям стандарта, т. е. нормативным или техническим документам, а также для подтверждения определенной сертификации продукции. Знаки соответствия и сертификации могут также указывать на состав продукции.

После 1 января 2011 г. системы менеджмента качества, соответствующие требованиям СТБ ISO 9001-2009, должны обозначаться только знаком соответствия СТБ ISO 9001.

ИПС «СтройДОКУМЕНТ» - официальное электронное издание (полнотекстовая информационно-поисковая система)

Включает:

Полную базу национальных технических нормативных правовых актов в области архитектуры и строительства; Межгосударственные стандарты в области архитектуры и строительства, действующие на территории республики; Официальные документы Минстройархитектуры в области технического нормирования, стандартизации и сертификации (приказы, письма).

Функционирует:

На отдельных компьютерах (локальный вариант); В локальной сети, определённой пользователем.

Обеспечивает:

Поиск требуемых документов, по ключевым словам, и контексту; Работу с отобранными документами; Быстрый просмотр текстов; Печать текста документа и фрагментов из него; Формирование и печать списков документов; Использование информации из документов в других компьютерных программах.

26. Международная стандартизация и метрология. Международные организации, выполняющие метрологическое обеспечение и стандартизацию стран Евросоюза и других странах. Знаки соответствия продукции стран Евросоюза и др. стран.

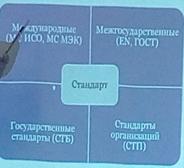

Международная стандартизация – это совокупность международных организаций по стандартизации и продуктов их деятельности – стандартов, рекомендаций, технических отчетов и другой научно-технической продукции. Таких организаций 3: Международная организация по стандартизации – ИСО (ISO), Международная электротехническая комиссия – МЭК (IEC), международный союз электросвязи – МСЭ (ITU).

Международная организация по стандартизации (ИСО) создана в 1946, учитывалась необходимость того, чтобы аббревиатура наименования звучала одинаково на всех языках. Было решено использовать греческое слово isos - равный. Поэтому на всех языках мира Международная организация по стандартизации имеет краткое название ISO.

Сфера деятельности ИСО: стандартизация во всех областях, кроме электротехники и электроники, относящихся к компетенции Международной электротехнич. комиссии (МЭК). Также занимается и проблемами сертификации.

Задачи ИСО: содействие развитию стандартизации и смежных видов деятельности в мире с целью обеспечения международного обмена товарами и услугами, а также развития сотрудничества в интеллектуальной, научно-технической и экономической областях.

Международная электротехническая комиссия (МЭК)-крупнейший партнер ИСО, создана в 1906 г. на междунар. конференции, в которой участвовали 13 стран, в наибольшей степени заинтересованных в такой организации. МЭК занимается стандартизацией в области электротехники, электроники, радиосвязи, приборостроения.

Большинство стран — членов МЭК представлены в ней своими национальными организациями по стандартизации (РБ представляет Госстандарт), в некоторых странах созданы спец. комитеты по участию в МЭК, не входящие в структуру нац. организаций по стандартизации (Франция, Германия. Италия, Бельгия и др.). Междунар. стандарты МЭК можно разделить на 2 вида: - общетехнические, носящие межотраслевой характер (нормативные документы на терминологию, стандартные напряжения и частоты, различные виды испытаний и пр.); -стандарты, содержащие технические требования к конкретной продукции (от бытовых электроприборов до спутников связи.)

Сфера деятельности МЭК: травмоопасность, опасность поражения электротоком, техническая опасность, пожароопасность, взрывоопасность, химическая опасность, биологическая опасность, опасность излучений оборудования (звуковых, инфракрасных, радиочастотных, ультрафиолетовых, ионизирующих, радиационных и др.).

Продовольственная и сельскохозяйственная организации ООН (ФАО). Цель — содействие подъему всеобщего благосостояния путем индивидуальных и совместных действий по поднятию уровня питания и жизни народов, увеличению эффективности производства и распределению продовольственных и сельскохозяйственных продуктов, улучшению условий жизни сельского населения.

Знаки соответствия [стандарту] —

это обозначения и/или рисунки, которые наносятся на товар и/или упаковку для

подтверждения соответствия качества товара требованиям стандарта, т. е.

нормативным или техническим документам, а также для подтверждения определенной сертификации продукции.

Знаки соответствия и сертификации могут также указывать на состав продукции.

Знаки соответствия [стандарту] —

это обозначения и/или рисунки, которые наносятся на товар и/или упаковку для

подтверждения соответствия качества товара требованиям стандарта, т. е.

нормативным или техническим документам, а также для подтверждения определенной сертификации продукции.

Знаки соответствия и сертификации могут также указывать на состав продукции.

1. Знак Евразийского соответствия – этот знак подтверждает, что промаркированная им продукция прошла все этапы сертификации, предусмотренные техническими регламентами Таможенного союза ЕврАзЭЗ, и может свободно реализовываться на всей территории Таможенного пространства. 2. Знак соответствия техническому регламенту (СТР). Таким знаком маркируется продукция, прошедшая последовательную сертификацию, соответствующую техническому регламенту Российской Федерации.

28. Применение документов ISO 9000 для разработки документов по метрологическому обеспечению, а также документов по обеспечению качества в области строительства в РБ.

ISO 9000 — серия стандартов ISO, которые применяются при создании и совершенствовании систем менеджмента качества организаций.

Серия стандартов по системному менеджменту качества разработана Техническим комитетом ТК 176 Международной Организации по Стандартизации (ISO, International Organization for Standardization).

Стандарты серии ISO 9000, принятые более чем 90 странами мира в качестве национальных, применимы к любым предприятиям, независимо от их размера, форм собственности и сферы деятельности.

Действует двухуровневая система подтверждения соответствия. Сертификацией систем менеджмента качества отдельных организаций занимаются специально сформированные аудиторские организации (органы по сертификации). Они, в свою очередь, аккредитуются национальными аккредитационными обществами.

Цель серии стандартов ISO 9000 — стабильное функционирование документированной системы менеджмента качества предприятия-поставщика. Исходная направленность стандартов серии ISO 9000 была именно на отношения между компаниями в форме потребитель/поставщик.

Стандарты, входящие в серию

ISO 9001. Содержит набор требований к системам менеджмента качества. Текущая версия — «ISO 9001:2008. Системы менеджмента качества. Требования».

ISO 9000. Словарь терминов о системе менеджмента, свод принципов менеджмента качества. Текущая версия — «ISO 9000:2008. Системы менеджмента качества. Основные положения и словарь».

ISO 9004. Cодержит руководство по достижению устойчивого успеха любой организацией в сложной, требовательной и постоянно изменяющейся среде, путем использования подхода с позиции менеджмента качества. Текущая версия - «ISO 9004:2009. Менеджмент для достижения устойчивого успеха организации. Подход на основе менеджмента качества».

ISO 19011. Стандарт, описывающий методы проведения аудита в системах менеджмента, в том числе, менеджмента качества. Текущая версия — «ISO 19011:2002 — Рекомендации по аудиту систем контроля качества и/или охраны окружающей среды».

Роль сертификации по ISO 9001. Сертификат соответствия требованиям ISO 9001 необходим предприятиям, работающим на таких рынках или с такими заказчиками, которые требуют наличия такого сертификата; работающим в секторах экономики, государственно или корпоративно регулируемых таким образом, что наличие сертификата соответствия ISO 9001 является обязательным.

Стандарты ИСО серии 9000 в Беларуси. Внедрение серии международных стандартов ИСО 9000 в Беларуси осуществляется путем их включения в систему национальных стандартов, разрабатываемых Государственным комитетом по стандартизации Республики Беларусь(Госстандартом). В Беларуси сертификацией систем менеджмента организаций в соответствии с ИСО 9001 (СТБ ISO 9001) занимаются организации, аккредитованные в Государственном комитете по стандартизации Республики Беларусь. Также в Белоруси введен новый стандарт

29. Структуры управления организаций в условиях рыночного управления качеством и метрологическим обеспечением. Достоинства и недостатки структур управления. Цикл Деминга.

Типы организационных структур:

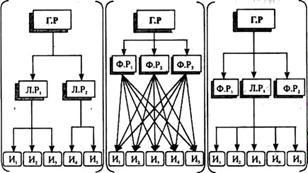

1. Линейная организационная — это структура, между элементами которой существует только одноканальное взаимодействие (рис. 2.2, а). Каждый подчиненный имеет одного руководителя, который и выполняет все административные и специальные функции в соответствующем структурном подразделении. Преимущества: четкость взаимоотношений, однозначность команд, оперативность подготовки и реализации управленческих решений, надежный контроль. Руководитель должен быть высококвалифицированным универсалом, способным решать любые вопросы деятельности подчиненных ему подразделений (звеньев).

|

а |

Б |

в |

Рис. 2.2. Организационные структуры управления предприятиями:

а — линейная; б — функциональная; в — линейно-функциональная;

Г.Р — генеральный руководитель; Л.Р — линейный руководитель; Ф.Р — функциональный руководитель; И — исполнитель

2. Функциональная структура - разделение функций управления между отдельными подразделениями аппарата управления (рис. 2.2, б). Каждое подразделение получает распоряжения одновременно от нескольких руководителей функциональных отделов. Обеспечивает руководство каждой управленческой функцией. Недостатки: нарушается принцип единоначалия, возможны противоречивость распоряжений, сложность координации деятельности управленческих служб, снижение оперативности работы органов управления.

3. Линейно-функциональная - распределение полномочий и ответственности по функциям управления и порядок принятия решений по вертикали (рис. 2.2 в). Позволяет организовать управление по линейной схеме (директор — начальник цеха — мастер), а функциональные отделы аппарата управления предприятия помогают ЛР решать управленческие задачи. При этом ЛР не подчинены ФР. Достоинства:обеспечивает быструю реализацию управленческих решений, способствует специализации и повышению эффективности работы функциональных служб, делает возможным необходимый маневр ресурсами.

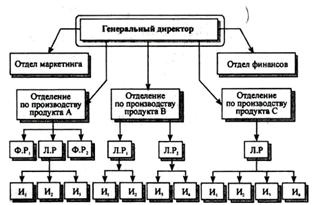

4. Дивизиональная(рис. 2.3) базируется на углублении разделения управленческого труда.

Каждое производственное подразделение корпорации (концерна) имеет собственную достаточно разветвленную структуру управления, обеспечивающую автономное его функционирование.

5. Проектная

Рис.2.3

Цикл Деминга (круг качества) – это постоянный круг регулирования усовершенствования продукта и производственных процессов, оптимизации отдельных единиц и объектов.

(Планирование – осуществление – проверка – претворение в жизнь) является широко распространенным методом непрерывного улучшения качества. Цикл Деминга служит для обнаружения причин брака и поддержки всего процесса вплоть до устранения дефектов.

Схема 1. Круг качества (цикл Деминга)

Планирование. Действия должны планироваться перед началом преобразований. Этот шаг охватывает анализ фактического состояния, сведения о потенциале улучшения, а также разработку плановой концепции.

Осуществление. Так называется образ действий, соответствующий апробированию, тестированию и оптимизации принятой ранее концепции с помощью быстро реализуемых и простых инструментов.

Контроль. Контролируется и перепроверяется реализованный в небольшом процессе результат для широкого перемещения улучшений как нового стандарта.

Претворение в жизнь. В этом шаге новая концепция внедряется, документируется и регулярно проверяется ее соблюдение. Эти действия могут охватывать большие изменения в области структуры и хода процессов. Улучшения начинаются снова с шага планирования.

30. Административная ответственность за нарушения технических регламентов и стандартов в Республике Беларусь в части метрологического обеспечения и измерений согласно Кодексу Республики Беларусь об административных правонарушениях от 21 апреля 2003 г.

Статья 10.3. Случаи, когда протокол об административном правонарушении не составляется

1. При совершении административного правонарушения, влекущего наложение административного взыскания в виде предупреждения или штрафа, не превышающего двух базовых величин. При этом штраф взимается на месте.

2. В случае, когда физическое лицо признало себя виновным в совершении административного правонарушения и выразило согласие на уплату штрафа и возмещение причиненного им вреда, протокол об административном правонарушении не составляется.

Если физическое лицо, не согласно с привлечением его к административной ответственности, либо не уплатило – составляется протокол об административном правонарушении.

Статья 16-7. Выпуск либо реализация недоброкачественной продукции

Штраф в размере от 20 до 50 базовых величин с конфискацией этой продукции, на индивидуального предпринимателя – от 20 до 200 базовых величин с конфискацией этой продукции, а на юридическое лицо – до 100 базовых величин с конфискацией этой продукции.

Статья 23.11. Нарушение требований обязательного подтверждения соответствия продукции (работ, услуг) требованиям технических нормативных правовых актов в области технического нормирования и стандартизации

Штраф в размере от 2 до 15 базовых величин, а на индивидуального предпринимателя или юридическое лицо – до двукратной стоимости реализованной продукции (выполненных работ, оказанных услуг).

Статья 23.12. Нарушение требований законодательства о техническом нормировании и стандартизации

Штраф в размере от 10 до 40 базовых величин, на индивидуального предпринимателя или юридическое лицо – до 100 процентов от стоимости реализованной продукции (выполненных работ, оказанных услуг), а при невозможности ее установления – до 500 базовых величин.

Статья 23.67. Нарушение запрета органов государственного надзора за соблюдением технических регламентов и средствами измерений

Штраф на индивидуального предпринимателя или юридическое лицо в размере стоимости реализованной продукции (выполненных работ, оказанных услуг).

Статья 23.13. Нарушение требований в области единства измерений

Штрафа в размере от 10 до 30 базовых величин, на индивидуального предпринимателя или юридическое лицо – до 100 процентов от стоимости реализованной продукции (выполненных работ, оказанных услуг), а при невозможности ее установления – до 500 базовых величин.

Статья 12.25. Нарушение требований законодательства о техническом нормировании и стандартизации, порядка подтверждения соответствия алкогольной, непищевой спиртосодержащей продукции и этилового спирта, табачного сырья и табачных изделий, несоблюдение требований к информации, указываемой на потребительской таре

Штраф в размере от 10 до 20 базовых величин, а на индивидуального предпринимателя или юридическое лицо – от 30 до 50 базовых величин с конфискацией реализуемых продукции и спирта, табачного сырья и табачных изделий.

Статья 16.4. Нарушение правил радиационного контроля

Предупреждение или наложение штрафа в размере до 10 базовых величин.

Статья 23.16. Непредставление документов, отчетов и иных материалов

Штраф в размере от 4 до 20 базовых величин.

Статья 23.1. Неисполнение выраженного в установленной законодательством форме требования должностного лица, осуществляющего государственный контроль и надзор, предписания органа государственной безопасности, представления органа государственной охраны

Предупреждение или наложение штрафа в размере до 20 базовых величин.

Статья 23.2. Воспрепятствование проведению проверки, ревизии, экспертизы

Штраф в размере от 10 до 50 базовых величин.

Статья 23.3. Вмешательство в разрешение дела об административном правонарушении

Штраф в размере от 20 до 50 базовых величин или административный арест.

Статья 23.4. Неповиновение законному распоряжению или требованию должностного лица при исполнении им служебных полномочий

Штраф в размере от 20 до 50 базовых величин.

Статья 23.5. Оскорбление должностного лица при исполнении им служебных полномочий

Штраф в размере от 20 до 50 базовых величин.

26. Возникновение и развитие управления качеством как области знания и предмета практической деятельности. Краткий исторический очерк развития мировоззрений о качестве вещей, изделий, продукции.

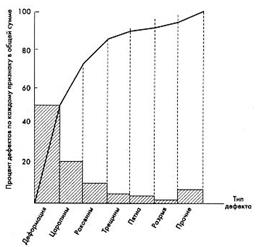

В истории развития документированных систем качества можно выделить пять этапов, которые иногда представляют в виде пяти звезд качества.

Первый этап соответствует начальным задачам системного подхода к управлению, когда появилась первая система — система Тейлора (1905 г). Организационно она предполагала установление технических и производственных норм специалистами и инженерами, а рабочие лишь обязаны их выполнять. Эта система устанавливала требования к качеству изделий (деталей) в виде полей допусков и вводила определенные шаблоны, настроенные на верхнюю и нижнюю границы допусков — проходные и непроходные калибры.

Второй этап. Система Тейлора дала великолепный механизм управления качеством каждого конкретного изделия (деталь, сборочная единица). Однако продукция – это результат осуществления производственных процессов, и вскоре стало ясно, что управлять надо процессами. В 1924 г. в «Bell Telephone Laboratories» (ныне корпорация AT&T) была создана группа под руководством Р.Л. Джонса, заложившая основы статистического управления качеством. Д. Джуран ввел термин качества в духе «соответствия требованиям потребителя», в значительной степени ориентированный на требования потребителей, («Fitness for use»).

Третий этап. В 1950-е годы была выдвинута концепция тотального (всеобщего) контроля качества – TQC (Total Quality Control). Ее автор, американский ученый А. Фейгенбаум, который опубликовал в 1957 г. статью «Комплексное управление качеством». К главным задачам TQC относятся прогнозированное устранение потенциальных несоответствий в продукции на стадии конструкторской разработки, проверка качества поставляемой продукции, комплектующих и материалов, а также управление производством, развитие службы сервисного обслуживания и надзор за соблюдением соответствия заданным требованиям к качеству.

Четвертый этап. В 80-е гг. начался переход от тотального контроля качеством (TQC) к тотальному менеджменту качества (TQM). Специфика тотального управления качеством состоит в том, что если раньше на предприятиях принимались компромиссные решения по таким параметрам, как объем выпускаемой продукции, сроки поставки, затраты и качество, то теперь на первый план выдвигается качество продукции, и вся работа предприятия подчиняется этой цели.

Пятый этап. В 90-е гг. усилилось влияние общества на предприятия, а предприятия стали все больше учитывать интересы общества. Это привело к появлению стандартов серии ИСО 14000, устанавливающих требования к системам менеджмента с точки зрения защиты окружающей среды и безопасности продукции.

27. Тотальное управление качеством (TQM). Основные принципы управления и обеспечения качеством. Индекс человеческого развития.

Четвертый этап. В 80-е гг. начался переход от тотального контроля качеством (TQC) к тотальному менеджменту качества (TQM). В это время появилась серия новых международных стандартов на системы качества -–-стандарты ИСО 9000 (1987г.), оказавшие весьма существенное влияние на менеджмент и обеспечение качества.

Специфика тотального управления качеством состоит в том, что если раньше на предприятиях принимались компромиссные решения по таким параметрам, как объем выпускаемой продукции, сроки поставки, затраты и качество, то теперь на первый план выдвигается качество продукции. Таким образом, управление всеми сферами деятельности предприятия организуется исходя из интересов качества.

Если TQC — это управление качеством с целью выполнения установленных требований, то TQМ — еще и управление целями и самими требованиями. В TQМ включается также и обеспечение качества, которое трактуется как система мер, вызывающая у потребителя уверенность в качестве продукции. Система TQМ является комплексной системой, ориентированной на постоянное улучшение качества, минимизацию производственных затрат и поставку точно в срок. Основная идеология TQМ базируется на принципе – улучшению нет предела. Применительно к качеству действует целевая установка — стремление к нулю дефектов, к нулю непроизводительных затрат, к поставкам точно в срок.

Основные составляющие TQ: TQC – всеобщий контроль качества; QPolicy – политика качества; QPlanning – планирование качества; QI – улучшение качества; QA – обеспечение качества В TQM существенно возрастает роль человека и обучения персонала. Мотивация достигает состояния, когда люди настолько увлечены работой, что отказываются от части отпуска, задерживаются на работе, продолжают работать дома. Появляется новый тип работников – трудоголики. Обучение становится всеохватывающим и непрерывным, сопровождающим работников в течение всей их трудовой деятельности.

На взаимоотношения поставщиков и потребителей оказывает сильное влияние сертификация систем качества на соответствие стандартам ИСО 9000. Главная целевая установка систем качества, построенных на основе стандартов ИСО серии 9000, – обеспечение качества продукции, требуемого заказчиком, и предоставление ему доказательств способности предприятия сделать это.

В результате во многих случаях наличие у предприятия сертификата на систему качества стало одним из основных условий его допуска к тендерам по участию в различных проектах. Широкое применение сертификат на систему качества нашел в страховом деле: так как его наличие свидетельствует о надежности предприятия.

Индекс человеческого развития (ИЧР), до 2013 года «Индекс развития человеческого потенциала» (ИРЧП) — интегральный показатель, рассчитываемый ежегодно для межстранового сравнения и измерения уровня жизни, грамотности, образованности и долголетия как основных характеристик человеческого потенциала исследуемой территории. Он является стандартным инструментом при общем сравнении уровня жизни различных стран и регионов. Индекс был разработан в 1990 году группой экономистов во главе с пакистанцем Махбубом-уль-Хаком; его концептуальная структура была создана благодаря работе Амартии Сена. Индекс публикуется в рамках Программы развития ООН в ежегодных отчётах о развитии человеческого потенциала с 1990 года.

При подсчёте ИЧР учитываются 3 вида показателей:

Ожидаемая продолжительность жизни — оценивает долголетие.

Уровень грамотности населения страны (среднее количество лет, потраченных на обучение) и ожидаемая продолжительность обучения.

Уровень жизни, оценённый через ВНД на душу населения по паритету покупательной способности (ППС) в долларах США.

31. Технические, нормативные и правовые акты в РБ, регламентирующие требования, порядок разработки и функционирования систем управления качеством в строительных, проектных и других организациях МАиС РБ.

ТР 2009/013/BY Технический регламент Республики Беларусь «Здания и сооружения, строительные материалы и изделия. Безопасность»

ТКП 5.2.25-2012 (03220) Регистрация деклараций о соответствии проектной документации, зданий и сооружений

ТКП 45-1.03-161-2009 (20250) Организация строительного производства

ТКП 45-1.02-239-2011 (20250) Проектная документация для строительства. Состав, содержание и порядок разработки раздела «Организация и условия труда работников» для объектов производственного назначения

ТКП 45-4.02-89-2007 (02250) Тепловые сети бесканальной прокладки из стальных труб, предварительно термоизолированных пенополиуретаном в полиэтиленовой оболочке. Правила проектирования и монтажа

СТБ 1900-2008 Строительство. Основные термины и определения

СТБ 2255-2012 Система проектной документации для строительства. Основные требования к документации строительного проекта

ГОСТ 21.110-95 Система проектной документации для строительства. Правила выполнения спецификации оборудования, изделий и материалов

ГОСТ 21.507-81 Система проектной документации для строительства. Интерьеры. Рабочие чертежи

ТКП 45-1.03-40-2006 (02250) Безопасность труда в строительстве. Общие требования

ТКП 45-1.03-44-2006 (02250) Безопасность труда в строительстве. Строительное производство

СТБ 1959-2009 Строительство МОНТАЖ СБОРНЫХ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ Контроль качества работ

СТБ 1766-2007 Строительство МОНТАЖ ДЕРЕВЯННЫХ КОНСТРУКЦИЙ Контроль качества работ

32,33. Основные положения и разделы технического регламента Республики Беларусь ТР. 2009/013/BY «Здания и сооружения, строительные материалы и изделия. Безопасность». Роль ТР 2009/013/BY в обеспечении качества строительной продукции. Основные работы в строительстве, подлежащих подтверждению соответствия существенным требованиям безопасности технического регламента Республики Беларусь ТР 2009/013/BY) в форме декларирования соответствия.

ТЕХНИЧЕСКИЙ РЕГЛАМЕНТ РЕСПУБЛИКИ БЕЛАРУСЬ«Здания и сооружения, строительные материалы и изделия.Безопасность» (ТР 2009/013/BY)

Разделы:

Статья 1. Область применения

Статья 2. Термины и определения

Статья 3. Общие положения

Статья 4. Правила размещения на рынке или ввода в эксплуатацию

Статья 5. Существенные требования безопасности

Статья 6. Обеспечение соответствия существенным требованиям безопасности

Статья 7. Подтверждение соответствия

Статья 8. Маркировка знаком соответствия

Статья 9. Ответственность

Статья 10. Государственный надзор за соблюдением настоящего технического регламента

Приложение Перечень строительных материалов и изделий (независимо от страны происхождения), работ в строительстве, подлежащих подтверждению соответствия существенным требованиям безопасности технического регламента Республики Беларусь «Здания и сооружения, строительные материалы и изделия. Безопасность» (ТР 2009/013/BY)

Роль ТР: Настоящим техническим регламентом устанавливаются требования к сооружениям, проектной документации, строительным материалам и изделиям, работам в строительстве в целях защиты жизни, здоровья и наследственности граждан, имущества и охраны окружающей среды, а также предупреждения действий, вводящих в заблуждение потребителей (пользователей) относительно назначения и безопасности сооружений, проектной документации, строительных материалов и изделий, работ в строительстве.

Основные работы в строительстве, подлежащих подтверждению соответствия существенным требованиям безопасности технического регламента Республики Беларусь ТР 2009/013/BY в форме декларирования соответствия

164. Монтаж внутренних инженерных систем зданий и сооружений.

165. Монтаж деревянных конструкций.

166. Монтаж каменных и армокаменных конструкций.

167. Монтаж легких ограждающих конструкций.

168. Монтаж наружных сетей и сооружений.

169. Монтаж сборных бетонных и железобетонных конструкций.

170. Монтаж стальных конструкций.

34,36. Аттестация строительных и других организаций МАиС РБ на право выполнения отдельных видов архитектурной, градостроительной, проектной, строительной деятельности в Республике Беларусь. Основные понятия и положения. Аттестат соответствия. Категории аттестата соответствия. Классы сложности строительных объектов, категории соответствия работ в строительстве.

Для проведения аттестации юридическим лицам и индивидуальным предпринимателям необходимо представить заявление и документы. Представленные документы рассматриваются уполномоченной организацией (инженерное республиканское унитарное предприятие «БЕЛСТРОЙЦЕНТР»).

Решение о выдаче (отказе в выдаче) аттестата соответствия принимается Министерством архитектуры и строительства. Срок действия аттестата соответствия определен 5 лет.

Квалификационные требования, предъявляемые к юридическим лицам и индивидуальным предпринимателям для получения аттестатов соответствия первой-четвертой категории.

Аттестаты соответствия выдаются первой - четвертой категории в зависимости от класса сложности объектов, на которых будут выполняться работы. Отнесение объектов к I-IY классу сложности осуществляется заказчиком, застройщиком совместно с разработчиком предпроектной (предыинвестиционной) документации либо проектной документации в каждом конкретном случае в соответствии с СТБ 2331- 2014 «Здания, сооружения. Классификация. Основные положения».

Особо следует обратить внимание, что в соответствии с пунктом 32 Указа Президента Республики Беларусь от 14 января 2014 г. №26 «О мерах по совершенствованию строительной деятельности» наличие аттестата соответствия является обязательным при строительстве объектов:

первого класса сложности - с 1 апреля 2014 г.;

второго класса сложности - с 1 июля 2014 г.;

третьего класса сложности - с 1 октября 2014 г.;

четвертого класса сложности - с 1 января 2015 г.

37. Основы сертификации строительной продукции и строительных работ в Республике Беларусь. Основные понятия, цель, задачи.

Сертификация работ включает следующие этапы:

• Подача заявки на проведение сертификации работ и предоставление исходной информации (документов)

• Показать Экспертиза представленных на сертификацию работ документов и идентификация работ

• Принятие решения по заявлению, выбор схемы сертификации и назначение экспертов-аудиторов (формирование комиссии) по подтверждению соответствии работ

• Показать Проведение проверки организации процесса выполнения работ

• Показать Выборочный контроль качества работ (испытания)

• Принятие решения о возможности выдачи сертификата соответствия, оформление, регистрацию и выдачу сертификата, и заключение соглашения по сертификации

• Показать Инспекционный контроль за сертифицированными работами

• Показать Приостановление или отмену действия сертификата соответствии и соглашения по сертификации

• Показать Продление срока действия сертификата

• Показать Жалобы и апелляции

Сертификация продукции – это деятельность специально уполномоченных государственных органов и заинтересованных субъектов хозяйствования, направленная на подтверждение соответствия продукции, работ, услуг требованиям, установленным законодательными актами и стандартами в отношении данной продукции, работ, услуг.

Основными целями сертификации являются:

• обеспечение безопасности продукции для жизни, здоровья и имущества населения, а также охраны окружающей среды;

• подтверждение соответствия показателей качества продукции, заявленной изготовителем или продавцом, требованиям действующих законодательных актов и стандартов;

• создание условий для участия изготовителей и продавцов продукции в международной торговле и повышения конкурентоспособности продукции;

• защита рынка Республики Беларусь от некачественной и небезопасной импортной продукции.

38. Основные виды сертифицируемых строительных работ в Республике Беларусь по состоянию на 01.01.2017 г.