ДЕПОРТАМЕНТ ОБРАЗОВАНИЯ И НАУКИ БРЯНсКОЙ ОБЛАСТИ

Государственное бюджетное профессиональное образовательное учреждение

<<Региональный железнодорожный техникум>>

Техническая эксплуатация подвижного состава железных дорог

КУРСОВАЯ РАБОТА

<<Технология

ремонта ТНВД>>

Выполнил студент:

|

|

|

|

|

Научный руководитель:

|

|

|

|

|

<<_ >>___________2020г

Брянск 2020

РАССМОТРЕНО

УТВЕРЖДАЮ

на заседании ПЦК Зам. директора по УПР

протокол №_____ от _________20__ г ____________ Д.Г. Полехин

Председатель ПЦК_________________ __________________ 20___г.

Задание

На курсовую работу студента : Евтихова

Ивана Андреевича

по специальности

23.02.06 Техническая эксплуатация подвижного состава железных дорог

Тема

«Технология ремонта ТНВД.»

Срок сдачи студентом законченной работы ; апрель 2020 г.

Планирование курсовой работы:

1. Назначение , устройство и ремонт ТНВД

2. Технология проведения ремонта ТНВД

3. Техника безопасности и производственная санитария при проведении дефектоскопии ТНВД

Дата выдачи задания: ноябрь 2019 г.

Руководитель : Ю.П. Кузнецов Студент: Н.С. Клевцов

СОДЕРЖАНИЕ:

ВВЕДЕНИЕ…………………………………………………

1. Раздел Назначение и работа ТНВД………………………1 стр.

1.1 Устройство ТНВД…………………………………………4 стр.

1.2 Неисправности ТНВД……………………………………12 стр.

2. Раздел Ремонт ТНВД……………………………………….13 стр.

2.1 Средство механизации топливного отделения…………...22 стр.

3.Раздел ПТБ и Пожарной безопасности………………………23 стр.

3.1 Экология……………………………………………………..28 стр.

3.2 Выбросы в атмосферу загрязняющих веществ…….31 стр.

3.3 Система вентиляции и освещения……………………36 стр.

Заключение……………………………………………………

Список литературы…………………………………………..

.

ВВЕДЕНИЕ

Транспорт – одно из необходимых общих условий производства.

Осуществляя перевозки внутри предприятий, между предприятиями,

районами страны и странами, транспорт влияет на масштабы общественного производства

и его темпы. Транспорт – это крупная многоотраслевая сфера, включающая все виды грузового и пассажирского транспорта:

железнодорожного, автомобильного, морского, речного, трубопроводного,

воздушного, промышленного и городского.

Транспорт представляет собой связующее звено

между производителями и

потребителями товаров, продукции, услуг, без которого рынок и рыночные

отношения невозможны.

Железные дороги и некоторые другие виды транспорта являются

федеральной, государственной собственностью с регулируемыми тарифами

на перевозки по основной деятельности. От слаженной работы транспорта

зависит экономическая и технологическая эффективность и

функционирование отраслей промышленности, сельского хозяйства,

деятельность всех структур с различной формой собственности.

В своем развитии транспорт тесно взаимодействует со всеми отраслями

общественного производства. Предприятия транспорта получают от базовых отраслей новые технические средства, которые в свою очередь,

обеспечивает повышение качества и объемов его работы. Для предприятий промышленности главным является производство продукции для обмена и

потребления. Назначение же транспорта состоит в том, чтобы перемещать ее

из сферы материального производства в сферу потребления, обеспечивая тем

самым непрерывное общественное воспроизводство. Иначе говоря,

транспорт продолжает процесс производства в сфере обращения и для

обращения, связывая отрасли материального производства и элементы

воспроизводства – производство, распределение, рынок обмена и

потребление. Отнесение транспорта к отраслям (сферам) материального

производства объясняет его роль и то особое место, которое он занимает в

системе общественного воспроизводства. Транспорт связан со всеми

предприятиями. Производство любой продукции заканчивается доставкой ее

к месту потребления. Транспорт продолжает и заканчивает процесс создания

продукции всех отраслей народного хозяйства, доставляя ее потребителям.

Отсутствие на самом транспорте продукции в виде

особой вещи не означает, что с перевозимым грузом не происходит никакой

материальной перемены.

В процессе перевозки с грузом происходит особая материальная перемена -

перемена его местонахождения, его пространственного бытия. Продукцией

транспорта является перемещение, тот полезный эффект, который создается

транспортным производством. Таким образом, наряду с промышленностью и сельским хозяйством транспорт также представляет собой отрасль

материального производства. Объем перевозок измеряется числом

перевезенных тонн грузов и пассажиров. Продукция и услуги транспорта

свободно продаются и покупаются на рынке транспортных услуг. Транспорт создает стоимость и прибавочную стоимость (прибавочный продукт),

полученную при реализации. Потребление продукции транспорта, его

полезного эффекта при перемещении грузов есть производственное

потребление, а перемещение пассажиров - личное. Продукция транспорта,

реализуемая в процессе перевозки, является источником доходов. Доходы

покрывают эксплуатационные расходы и являются источником накопления.

Транспорт свободно продает свою продукцию в виде непосредственного

процесса производства, т.е. процесса перемещения, изменения

местоположения товара. Доставленный полезный эффект неразрывно связан

с процессом перевозок.

Для изучения природы транспорта и его продукции необходимо изучить его наиболее важные особенности:

• продукция транспорта не имеет вещественной форма, транспорт не

производит новых вещей, а лишь перемещает товары, продукцию, созданную

в других отраслях материального производства;

• продукцию транспорта нельзя накопить, отложить в запас, поэтому

транспорт не может работать без резерва локомотивов, вагонов и пропускных способностей

на дорогах;

• на транспорте особая форма ценообразования на его продукцию - тарифы

на перевозки, тарифная политика в определении цен на грузовые и

пассажирские перевозки; на транспорте особый учет и измерение его

продукции в натуральном выражении: тонно-километрах, пассажиро-километрах, в отправленных

тоннах грузов и пассажиров.

• транспорту не принадлежит предмет его труда - перевозимый груз, он

принадлежит отправителям и получателям грузов;

• транспорт не создает и не добавляет ничего вещественного к перевозимым

товарам. В современных условиях для повышения эффективности работы

транспорта, ускорения перевода экономики страны на рыночные отношения

и интенсивный путь развития и получения высоких конечных результатов

необходимо: обеспечивать сбалансирование планов производства, поставок

продукции, реализации и перевозок; распределять перевозки (с учетом

рынка, конкуренции, спроса и предложений) между видами транспорта,

добиваться минимальных затрат на перемещение продукции, используя

технико-экономические преимущества каждого вида транспорта; полнее

учитывать транспортный фактор при развитии производительных сил,

строительстве и организации новых предприятий и производств, особенно в связи с освоением природных ресурсов на Востоке и Севере страны.

Важнейшими показателями качества грузовых перевозок на железных

дорогах России являются:

• регулярность и своевременность перевозок, обеспечивающие ритмичную

потребность предприятий в сырье, топливе, материалах;

• безопасность движения на единицу перевозок;

• сохранность, т.е. снижение потерь, порчи грузов и их расхищения;

• скорость и сроки доставки грузов.

Высокие показатели качества транспортного обслуживания зависят от

эффективной работы предприятий и отделений железных дорог и прежде

всего локомотивных и вагонных депо, дистанций пути, СЦБ и связи, станций

и т.д. Надежность технических средств этих предприятий, особенно

подвижного состава, является основой качества перевозок грузов и

пассажиров.

К наиболее важным показателям надежности технических средств относятся: безотказность в эксплуатации, долговечность, сохраняемость, расход

энерго-ресурсов, металла, материалов; стоимость на единицу работы.

Показатели эффективности использования локомотивов, вагонов и других

технических средств рассматриваются далее.Непосредственно в тепловозном в ве тяги особое внимание к обслуживанию и ремонту требует топливная система

Раздел 1. Назначение и работа ТНВД

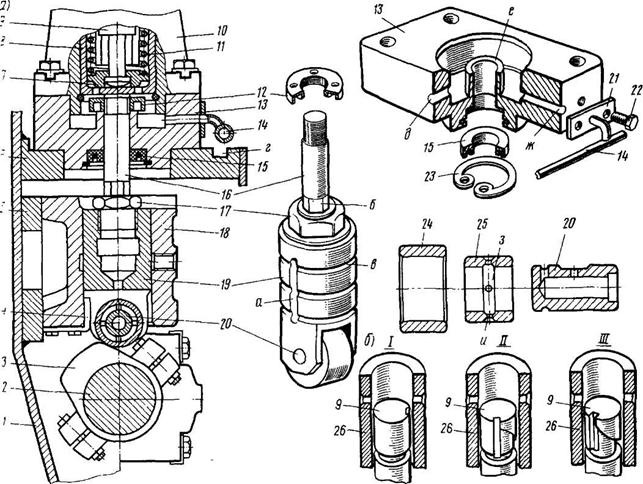

Назначение и устройство. Насос предназначен для подачи топлива через форсунку в цилиндры дизеля под высоким давлением в определенном количестве и в строго определенный момент. На дизеле установлены шесть одинаковых топливных насосов плунжерного типа, каждый через бобышку прикреплен четырьмя болтами к верхнему горизонтальному листу отсека распределительного вала.

Все детали насоса

размещены в пустотелом корпусе 23, отлитом из специального магниевого чугуна.

Гильза вместе с плунжером образует прецизионную пару, обработанную с высокой

степенью точности (зазор между сопрягаемыми деталями 1,5 — 2,5 мкм).

Рис. 1.1 Топливный насос высокого давления:

1, 4 - стопорные кольца; 2, 20 - нижняя и верхняя тарелки; 3,14 - пружины; 5 - стопорный винт; 6 - зубчатая рейка; 7, 15 - уплотнительные кольца; 8 - корпус нагнетательного клапана; 9 - нагнетательный клапан; 10 - резиновое кольцо; 11 - нажимной штуцер; 12 - накидная гайка; 13 - трубопровод высокого давления; 16 - гильза; 17 - пробка; 18 - штифт; 19 - поворотная втулка; 21 - стакан; 22 - плунжер; 23 - корпус насоса; 24 - трубка подвода топлива; 25 - штуцер; а, о - выступы; б - фланец; в - контрольное окно; г, д, с, у - отверстия; е - перо; ж, з - пояски нагнетательного клапана; и - кольцевая выточка; к - вертикальный паз; л - отсечная кромка; м - направляющая часть плунжера; н - лабиринтная канавка; п - хвостовик; р - канавка; т - зубчатый венец; ф - паз; А - кольцевая полость.

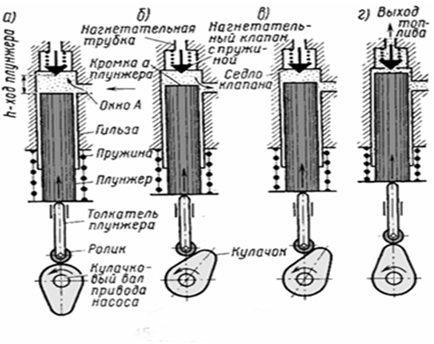

Принцип работы

ТНВД (1.2 ) состоит в следующем. Под действием кулачка вала и пружины плунжер

совершает возвратно-поступательное движение. При движении плунжера вниз

внутреннее пространство гильзы наполняется топливом и топливо подается насосом

низкого давления в подводящий канал корпуса насоса. При этом открывается

впускное отверстие и топливо поступает в надплунжерное пространство. Далее под

действием кулачка плунжер начинает подниматься вверх, перепуская топливо

обратно в подводящий канал, до тех пор, пока верхняя кромка плунжера не

перекроет впускное отверстие гильзы. После перекрытия этого отверстия давление

топлива резко возрастает и топливо через зазор между втулкой и плунжером,

преодолевая усилие пружины, поднимает нагнетательный клапан и поступает в топливопровод.

Рис. 1.2 Принцип работы ТНВД

Продвижение плунжера вверх вызывает повышение давления выше уровня давления, которое создается пружиной форсунки. В результате этого игла форсунки приподнимается и происходит впрыскивание топлива в камеру сгорания. Подача топлива продолжается до тех пор (рис. 3), пока винтовая кромка плунжера не откроет выпускное отверстие в гильзе. В результате давление над плунжером резко падает, нагнетательный клапан под действием пружины закрывается и пространство над плунжером разъединяется с топливопроводом высокого давления. Далее плунжер перемещается вверх, топливо перетекает в сливной канал через винтовую кромку плунжера и продольный паз. Количество топлива подается в форсунку с помощью зубчатой рейки, втулки и связывающего поводка. Продолжительность впрыскивания соответствующих порций топлива, подаваемых в цилиндры двигателя, зависит от угла поворота плунжера, так как изменяется расстояние, проходимое плунжером от момента перекрытия впускного отверстия до момента открытия выпускного отверстия винтовой кромкой.

Рис. 1.3 Подача топлива в ТНВД

Вследствие того что отсечные спиральные кромки плунжера направлены в разные стороны (правый и левый винты), при повороте плунжера во втулке изменяются продолжительность подачи и, следовательно, количество подаваемого топлива. Когда перекрытие впускного отверстия верхней кромкой плунжера открытие выпускного отверстия нижней кромкой происходят одновременно, подача топлива прекращается.

1.1 Устройство ТНВД

Все детали насоса размещены в пустотелом корпусе 23, отлитом из специального магниевого чугуна. В верхней части корпуса нарезана резьба М48 иод нажимной штуцер //. Ниже сделаны несколько расточек различного диаметра, образующих полость для топлива и кольцевой борт под гильзу 16. В стенке корпуса имеется отверстие г с резьбой М22 под штуцер 25, а в боковом приливе просверлено горизонтальное отверстие д диаметром 16 мм под зубчатую рейку 6. Внизу корпус имеет прямоугольный фланец бс четырьмя отверстиями и цилиндрический выступ а диаметром 85 мм, обеспечивающий центровку насоса с бобышкой 13 Над фланцем б в корпусе насоса расположено контрольное окно в, используемое при ремонте.

Сверху в корпус вставляют стальную гильзу 16, уплотняя ее алюминиевым кольцом 7. От проворота гильзу фиксируют штифтом 18, запрессованным в корпус, для чего на ее наружной поверхности, имеющей диаметр 40 мм, профрезерована канавка р. Верхняя часть гильзы утолщена (наружный диаметр 45 мм, а внутренний 20 мм), так как в ней при работе насоса создается высокое давление топлива. Два радиальных отверстия с диаметром 6 мм с коническими расточками по концам служат для прохода топлива внутрь гильзы.

Сверху на торец гильзы устанавливают с притиркой корпус 8 вместе с притертым к нему нагнетательным клапаном 9. В нижней части нагнетательный клапан имеет четыре направляющих пера е, цилиндрическая поверхность которых притерта к корпусу 8, а в верхней части — два пояска. Конический поясок з притерт к седлу, а цилиндрический ж, являющийся разгрузочным, — к корпусу с? клапана.

Нагнетательный клапан прижат к седлу корпуса # пружиной 14, установленной в расточке нажимного штуцера //, ввернутого в корпус насоса. Между штуцером 11 и корпусом 8 ставят стальное уплотнительное кольцо 15, а относительно корпуса штуцер уплотняют резиновым кольцом 10, установленным в канавке на его наружной поверхности.

Вверху штуцер имеет хвостовик с резьбой М22 под накидную гайку 12 для крепления трубопровода высокого давления 13.

Снизу в гильзу вставлен притертый к ней плунжер 22, который представляет собой цилиндрический стержень, изготовленный из высококачественной стали и термически обработайный. На верхней части плунжера (головке), имеющей диаметр 20 мм, профрезерован вертикальный паз к шириной 4 мм. Сверху от паза к до кольцевой выточки и сделан винтовой вырез, образующий отсечную кромку л. Торцовая и спиральная кромки плунжера должны быть острыми. На направляющей части м плунжера проточена лабиринтная канавка н шириной 2 мм, уменьшающая просачивание топлива по плунжеру. В нижней части плунжер имеет выступы о и заканчивается цилиндрическим хвостовиком п.

Гильза вместе с плунжером образует прецизионную пару, обработанную с высокой степенью точности (зазор между сопрягаемыми деталями 1,5 — 2,5 мкм). В случае неисправности гильзы или плунжера замене подлежит комплект в сборе.

Снизу на гильзу с зазором надевают поворотную втулку 19, в верхней части которой нарезан зубчатый венец т, входящий в зацепление с зубчатой рейкой 6, установленной в корпусе насоса. На цилиндрической поверхности рейки сделан паз ф под стопорный винт 5, ограничивающий продольное перемещение рейки и исключающий ее поворот. Винт 5 ввернут в наклонное отверстие корпуса насоса. Поворотная втулка в нижней части имеет прорези, в которые входят выступы о плунжера. Таким образом, поворотная втулка позволяет плунжеру совершать возвратно-поступательное движение и одновременно поворачивает его при перемещении рейки.

Для перемещения плунжера вниз служит пружина 3, зажатая между двумя тарелками. Верхняя тарелка 20 надета на поворотную втулку 19 и удерживается разрезным стопорным кольцом 4, установленным в проточке корпуса. Нижняя тарелка 2 имеет радиальную прорезь и надевается на нижнюю часть плунжера, упираясь в его хвостовик п.

Снизу в корпус насоса вставляют стальной стакан 21, передающий усилие от толкателя топливного насоса

Толкатель топливного насоса передает усилие от кулачка распределительного вала на плунжер топливного насоса. Толкатель 19 изготовлен из качественной стали и имеет цилиндрическую форму. На его наружной поверхности проточены три кольцевые канавки в, соединенные двумя вертикальными пазами а, что обеспечивает смазывание толкателя при перемещении его в корпусе 18. В нижней части толкателя сделана прорезь под ролик, свободно установленный на пальце 20.

Рис 1.1.1 Толкатель ТНВД

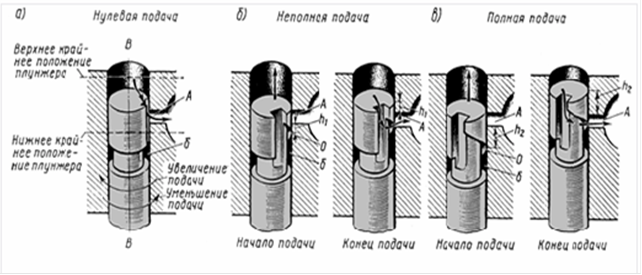

Рис. 4. Толкатель топливного насоса (а) и положения плунжера при различной подаче топлива (б): / -- боковой лист блока; 2 — распределительный вал; і — топливный кулачок; 4 — угольник; 5 — фланец; б — верхний горизонтальный лист; 7 — тарелка; * — стакан; Р — плунжер; 10 — корпус топливного насоса; 11 — пружина; 12 — отражательная гайка; 13 — бобышка; 14 — сливная трубка; 15 ._ сальник Гуферо; 16 — регулировочный болт; 17 — контргайка; 18 — корпус толкателей; 19 — толкатель; 20 — палец; 21 — плаика; 22 — болт; 23 — стопорное кольцо; 24, 25 — наружное и внутреннее кольца ролика; 26 — гильза; а — вертикальный паз; б — шестигранник; в, г, з — канавки; д, ж, и — отверстия; е — выступ бобышки на плунжер. Перемещение стакана ограничивается разрезным стопорным кольцом /, установленным в канавке корпуса насоса. На наружной поверхности стакана сделана кольцевая риска, используемая при проверке момента начала подачи топлива, а в донышке — четыре отверстия у диаметром 10 мм для слива просочившегося топлива.

Толкатель топливного насоса передает усилие от кулачка распределительного вала на плунжер топливного насоса. Толкатель 19 изготовлен из качественной стали и имеет цилиндрическую форму. На его наружной поверхности проточены три кольцевые канавки в, соединенные двумя вертикальными пазами а, что обеспечивает смазывание толкателя при перемещении его в корпусе 18. В нижней части толкателя сделана прорезь под ролик, свободно установленный на пальце 20.

Пустотелый палец 20 по конструкции и установке не отличается от пальца толкателя привода клапанов. Ролик состоит из двух колец — внутреннего 25 и внешнего 24, между которыми имеется зазор 0,02 — 0,06 мм. На внутренней поверхности кольца 25 проточена канавка з, из которой по четырем радиальным отверстиям и диаметром 3,5 мм масло выходит на смазывание контактной поверхности обоих колец. Такая конструкция ролика обеспечивает ему повышенную прочность в условиях высоких скоростей движения толкателя топливного насоса, что обусловлено геометрической формой топливного кулачка распределительного вала.

Сверху в толкатель ввернут регулировочный болт 16. Шестигранник б на цилиндрическом стержне болта позволяет вворачивать или выворачивать болт, регулируя момент начала подачи топлива. После регулировки положение болта фиксируют контргайкой 17. Регулировочный болт проходит через центрального отверстие бобышки 13, отлитой из алюминиевого сплава. Своим цилиндрическим выступом диаметром 80 мм бобышка входит в отверстие верхнего горизонтального листа 6 отсека распределительного вала.

Сверху на регулировочный болт навернута цилиндрическая отражательная гайка 12, образующая вместе с выступом е бобышки лабиринт, предотвращающий попадание топлива в масло. Кроме того, просачиванию топлива по болту препятствует сальник 15, установленный снизу в расточке бобышки и укрепленный в ней стопорным кольцом 23. Для крепления гайки 12 на ее наружной поверхности сделаны четыре глухих отверстия под выступы специального ключа.

Просочившееся в бобышку топливо по отверстию ж и трубке 14 отводится в сливной коллектор чистого топлива. Труба 14 развальцована в планке 21, которая прикреплена к бобышке двумя болтами 22. В случае засорения трубки 14 топливо из бобышки стекает через два боковых отверстия д на верхний лист 6, попадает в канавку г и отводится из нее в гря-зесборник топливного бака.

Работа топливного насоса. Кольцевая полость А между корпусом 23 насоса и гильзой 16 постоянно соединена с топливным коллектором через трубку 24 и штуцер 25, а следовательно, заполнена топливом под давлением 0,20 — 0,25 МПа (2,0 — 2,5 кгс/см2). При движении плунжера вниз под действием возвратной пружины 3 топливо из коллектора через два радиальных отверстия с в гильзе поступает в надплунжерное пространство.

При набегании топливного кулачка 3 распределительного вала 2 на ролик толкатель 19 начинает двигаться вверх и своим регулировочным болтом 16 воздействует через стакан 5 на плунжер 9 топливного насоса. Ход плунжера при любой частоте вращения коленчатого вала дизеля одинаков и равен 20 мм, так как зависит только от размеров кулачка 3. Профиль кулачка обеспечивает значительное ускорение движущегося плунжера. Часть хода плунжера (30 — 40 %) затрачивается на его разгон, сопровождающийся вытеснением некоторого количества топлива из надплунжерного пространства обратно в коллектор через отверстия.

При скорости 0,4 — 0,8 м/с плунжер своей торцовой кромкой перекрывает оба отверстия с в гильзе. Так как при дальнейшем движении плунжера объем надплунжерного пространства быстро уменьшается, то давление топлива в нем резко возрастает. Когда усилие, создаваемое давлением топлива над плунжером, становится больше усилий пружины 14 и остаточного давления в нагнетательном трубопроводе, клапан 9 открывается и топливо нагнетается в трубопровод высокого давления 13. Нагнетание топлива происходит до тех пор, пока кромка л плунжера не откроет одно отверстие в гильзе и не сообщит тем самым над-плунжерное пространство с топливным коллектором.

Давление топлива над плунжером резко падает, несмотря на продолжающееся движение плунжера вверх. Нагнетательный клапан 9 закрывается. Как только нижняя кромка цилиндрического разгрузочного пояска ж клапана входит в корпус 8, прекращается сообщение трубопровода высокого давления 13 с камерой над плунжером. При дальнейшей посадке клапана до упора коническим пояском з в седло происходит некоторая разгрузка трубопровода 13 от высокого остаточного давления из-за освобождения небольшого объема при посадке клапана.

Выход топлива из надплунжерного пространства через радиальное отверстие с в полость А в конце хода нагнетания происходит с очень большой скоростью, что приводит к местным кавитационным разрушениям корпуса насоса. Поэтому против отверстия с гильзы в корпус 23 ввертывают стальную сменную пробку 77.

Количество подаваемого насосом топлива зависит от длительности нагнетания его плунжером, что определяется ходом нагнетания, т. е. расстоянием между торцовой и спиральной кромками плунжера, измеряемым по оси отверстия с. Регулирование подачи топлива осуществляется объединенным регулятором дизеля, который, перемещая рейки, заставляет втулки 19 поворачивать плунжеры 22 насосов высокого давления.

б показаны три различных положения плунжера 9 относительно гильзы 26. В положении / (нулевая подача топлива) ход нагнетания равен нулю, т. е. надплунжерное пространство постоянно соединено с отверстием в гильзе через вертикальный паз на головке плунжера. В положении // (средняя подача топлива) плунжер повернут на некоторый угол и имеет ход нагнетания. В положении /// (максимальная подача топлива) плунжер повернут на наибольший угол, т. е. ход нагнетания максимальный.

Соединение реек топливных насосов с валом управления Вал управления / рейками топливных насосов состоит из трех частей, жестко соединенных друг с другом. Выступ в на торце одной части вала при сборке

Рис. 1.1.2 Соединение реек топливных насосов

Соединение реек топливных насосов: / — вал управления топливными насосами; 2 — головка; 3 — топливный насос; 4 — поводок; 5 — фиксатор; 6,9, 17 — стяжные болты; 7 — шариковый подшипник; 8 стопорное кольцо; 10 — шайба; // — хомут; 12 — верхний горизонтальный лист отсека распределительного вала: 13 — стойка; 14, 18 — правый и левый хомутики; 15, 20 — пружины; 16 регулировочный болт; 19 — гайка; 21 .зубчатая рейка: 22 тлен; б, в — выступы; г — паз вставляют в торцовый паз г другой части, после чего обе части вала дополнительно закрепляют хомутом //, стянутым двумя болтами 9. Вал установлен на семи стойках 13, каждая из которых зафиксирована двумя штифтами и закреплена двумя болтами на верхнем горизонтальном листе 12 отсека распределительного вала. В расточки стоек запрессованы шариковые подшипники 7, укрепленные стопорными кольцами 8. Передний конец вала / проскальзывающей тягой соединен с объединенным регулятором дизеля, а с противоположной стороны вал зубчатой муфтой соединен с предельным регулятором.

Против каждого насоса на валу укреплены два хомутика. Правый хомутик 14 пружиной 15, работающей на скручивание, связан с поводком 4, свободно установленным на валу. Отогнутые концы пружины входят в отверстия поводка 4 и хомутика 14. Поводок при помощи пальца 22 шарнир-но соединен с зубчатой рейкой 21 топливного насоса, для чего верхний конец поводка выполнен в виде вилки. Палец 22 вместе с рейкой 21 вставляют сверху в вырезы вилки. Плоские срезы на концах пальца не позволяют ему смещаться вдоль оси. В нижней части поводок имеет выступ а с отверстием под регулировочный болт 16.

Левый хомутик 18, так же как и правый, жестко укреплен на валу при помощи стяжного болта 17. Хомутик 18 имеет цилиндрический выступ б с двумя плоскими срезами на наружной поверхности. В расточку выступа вставляют пружину 20 и фиксатор 5, на резьбовой конец которого навертывают гайку 19 для крепления головки 2. Для удобства пользования цилиндрическая поверхность головки выполнена рифленой.

Под действием пружины 20 фиксатор 5 выходит из хомутика 18 и опирается на торец регулировочного болта 16, который должен быть отрегулирован так, чтобы при неработающем дизеле выход рейки был равен размеру "Стоп", выбитому на корпусе топливного насоса. Пружина 15 при регулировке скручивается. Положение регулировочного болта фиксируют гайкой, после чего пломбируют.

Когда объединенный регулятор дизеля поворачивает вал на увеличение подачи топлива, левый хомутик 18 через фиксатор 5 давит на регулировочный болт 16, поворачивая поводок 4, выдвигающий рейку 21 топливного насоса. При повороте вала в другую сторону правый хомутик 14 через пружину 15 воздействует на поводок 4, передвигая рейку 21 на уменьшение подачи топлива. Затяжка пружины 15 и в том, и в другом случае не меняется, так как пружина поворачивается вместе с укрепленными на валу хомутиками 14 и 18.

Для отключения насоса фиксатор 5 с помощью головки 2 отводят от регулировочного болта 16, преодолевая усилие пружины 20, и поворачивают на угол 90°. В таком положении головка упирается в торец выступа б, удерживая фиксатор. Освобожденный поводок под действием пружины 15 перемещает рейку топливного насоса на нулевую подачу топлива. В дальнейшем поворот вала никакого перемещения рейки не вызывает.

1.2. Неисправности ТНВД

В процессе эксплуатации происходит износ деталей топливной аппаратуры. В результате нарушается регулировка топливной аппаратуры, ухудшается процесс сгорания топлива в цилиндрах дизеля, снижается экономичность и надежность тепловоза в целом. В связи с этим на каждом ТР-2 и ТР-3 (через каждые девять месяцев) насосы демонтируются с двигателя и проверяются на стенде. При необходимости их разбирают и ремонтируют.

Причина износа - ухудшение условий смазки, вызванное высокими температурами и повышенными зазорами, а главные причины износа это недостаточная чистота топлива и масла, а также попадание воды в топливо. Поэтому на дизеле 10Д 100 в системе подачи топлива установлено два фильтра. Предварительной очистки (сеточно-набивной), перед подкачивающим насосом и тонкой очистки (войлочный) перед ТНВД. Качество фильтрации оказывает большое влияние на работу насосов и форсунок. При работе с засорёнными фильтрами, топливо загрязняется механическими примесями, что приводит к заклиниванию плунжеров насоса. Поэтому рекомендуется промывать или очищать фильтры с помощью ультразвука каждые ТО-1, ТО-2, ТО-3 и ТР-1.

Как любая машина или механизм, так и тепловоз со временем теряет свои первоначальные эксплуатационные качества, становится менее надежным. Для поддержания тепловоза в исправном состоянии предусмотрена планово-предупредительная система технического обслуживания и ремонта. Проведение технического обслуживания (ТО) и текущего ремонта (ТР) локомотивов, является одной из главных задач локомотивного хозяйства Качественное исполнение ТО и ТР возможно только при четком соблюдении требований технологической документации. В свою очередь технологическая документация разрабатывается на основании действующих правил выполнения ТО и ТР, а также современных методов обслуживания и ремонта машин.

Раздел 2. Ремонт ТНВД.

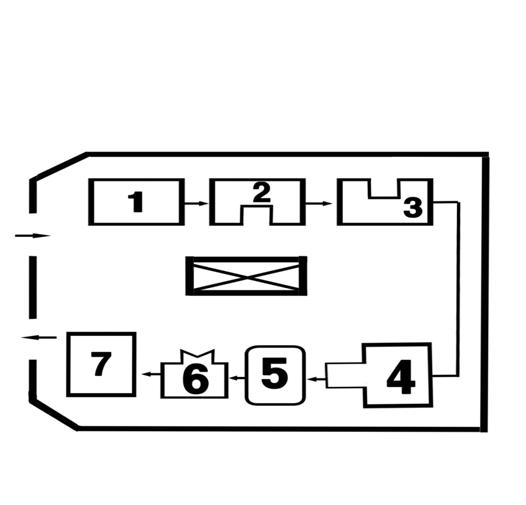

Топливное отделение по ремонту и обслуживанию ТНВД состоит из следующих позиций.

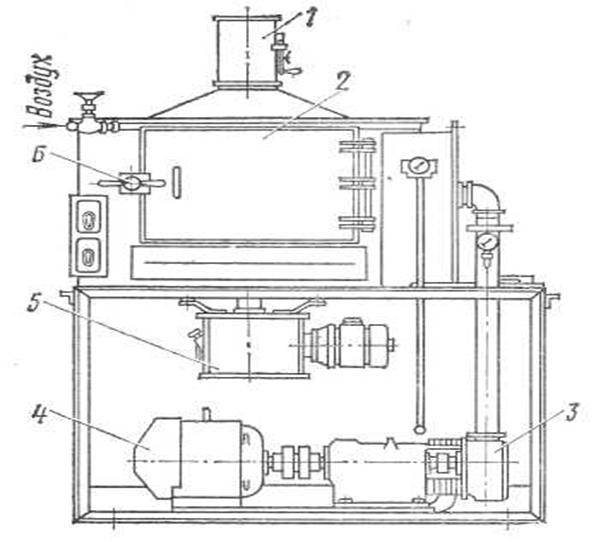

Рис. 2.1.1. Схема отделения по ремонту ТНВД

1 Мойка и стол накопления

2 Стол разборки (Диагностики).

3 Ультразвуковая установка и стол магнитной дефектоскопии

4 Стол микрометража, измерительным инструментом

5 Стол проверки плунжерных пар ТНВД.

6 Стол сборки

7 Испытательный Стол

В настоящее время в качестве очищающих средств широко используются технические моющие средства (ТМС), созданные из нефти с помощью поверхностно активных веществ (ПАВ). Они не горючи, не агрессивны по отношению к человеку и к металлу, имеют длительный срок службы и легко разлагаются в сточных водах. ТМС-ы позволяют после очистки не обмывать объект, т.к. после их применения проявляется ингибирующий эффект (создается защита поверхности от воздействия воздуха).

Перед разборкой ТНВД очищают струйным способом в камерной моечной машине А328 (рис.2.1.2).

|

Рис. 2.1.2. Камерная моечная машина типа А328 для очистки струйным способом.

После мойки на второй позиции ремонта имеется стол разборки диагностики технического состояния ТНВД.

После проверки ТНВД перемещают на третью позицию где детали проверяются ультразвуком и магнитной дефектоскопией.

При выявлении микротрещин, раковины и других браковачных элементов неисправности делают вывод о дальнейшей эксплуатации или браковки данного элемента.

В случае прохода данной позиции проверяемой деталью на пятой позиции, проверяют качество плунжерных пар с перемещением ТНВД на стол сборки.

После сборки ТНВД устанавливают на испытательный стол, подключают и устанавливают под давлением. Фиксируют открытие и закрытие ТНВД с сжатием всех технических параметров.

Подробный технический ремонт ТНВД.

Текущий ремонт предназначен для восстановления основных эксплуатационных характеристик и работоспособности тепловоза, обеспечения безопасности движения поездов. Насосы с дизеля снимаются, после очистки наружной поверхности, разбираются.

Детали промываются в осветительном керосине, и производится их дефектация. При наличии трещин, сколов детали насосов заменяются. В случаях замены топливных насосов не допускается установка на дизель насосов различных групп. лист Изм Лист докум. Подп. Дата. После текущего ремонта ТР3 тепловозу производятся полные реостатные испытания обкаточные и приёмо-сдаточные.

После реостатных испытаний тепловозы, прошедшие текущие ремонты ТР-3, подвергаются обкаточным испытаниям участием мастера ремонтной бригады или приемщика локомотивов. Запрещается производить обкаточные испытания тепловозов до окончания всех ремонтных работ. Среднесетевые нормы продолжительности текущего ремонта для тепловозов ТР-1 - 36 ч ТР-2 - 5 сут ТР-З - 6 сут. Постановку тепловозов на очередное техническое обслуживание или на очередной текущий ремонт можно производить с отклонением от установленных норм в пределах 10 . Такое же отклонение от нормы допускается при постановке тепловоза в капитальные ремонты. 4. Очистка и дефектовка В процессе эксплуатации топливный насос высокого давления загрязняется пылью и грязе-масляными отложениями, от которых его необходимо очищать. После очистки детали топливный насос подвергаются дефектации с целью сравнения их фактического состояния с требованиями действующей технической документации. Износ деталей определяют непосредственным или косвенным способами измерения. При непосредственном способе измерения размер или отклонение его от допустимой величины находят по показаниям прибора, контактирующего с измеряемой деталью. При косвенном способе измерения размер определяют по величине, связанной с искомой определенной зависимостью.

Дефекты механического характера трещины определяются методами неразрушающего контроля. К непосредственным способам относится метод микрометража, основанный на использовании различного измерительного инструмента Ш универсально-измерительного штангенциркуль, штангензубомер, штангенглубиномер, микрометр и т. д. Ш рычажно-механического индикатор часового типа, индикаторный нутромер, рычажный микрометр, индикаторная скоба и т. д. Ш одномерного инструмента щуп, угольник, калибр и т. д

К косвенным способам измерения износа деталей относятся взвешивание детали, нанесение лунок на изнашиваемую поверхность, проведение спектрального анализа масла, интегральное, по уровню шума и вибрации. Чаще всего измеряют изменения давления или расход рабочего тела воздуха, топлива, масла . Например, об износе шатунно-поршневой группы дизеля судят по уменьшению компрессии в цилиндре при опрессовке сжатым воздухом об износе плунжерной пары - по лист Изм Лист докум. Подп. Дата. увеличению утечки топлива между деталями. В результате контроля устанавливается пригодность их к дальнейшей работе, возможность их восстановления или браковки. У топливного насоса это главным образом увеличение зазора между деталями плунжерной пары и искажение геометрической формы головки плунжера из-за появления раковин и завалов у кромок и у отсечной спирали. 4.1. Мойка сборочных едениц В настоящее время в качестве очищающих средств широко используются технические моющие средства ТМС , созданные из нефти с помощью поверхностно активных веществ ПАВ . Они не горючи, не агрессивны по отношению к человеку и к металлу, имеют длительный срок службы и легко разлагаются в сточных водах. ТМС-ы позволяют после очистки не обмывать объект, т.к. после их применения проявляется ингибирующий эффект создается защита поверхности от воздействия воздуха . Перед разборкой ТНВД очищают струйным способом в камерной моечной машине А328. Камерная моечная машина типа А328 для очистки струйным способом Камерная моечная машина типа А328 состоит из основных элементов моечная камера 2 с патрубком 1 вытяжной вентиляции и неподвижной душевой системой, бак для раствора с паровым змеевиком и барботером, которые служат для разогрева раствора. Внутри камеры смонтирован круглый стол диаметром 900 мм, который соединен через редуктор 5 с электродвигателем. Давление жидкости в душевой системе создается насосом 3, приводимым в действие электродвигателем 4. Загружают камеру через дверку 6. Плотно закрыв дверку, включают последовательно привод стола и душевую систему 21 сопло с отверстиями диаметром 2 мм . лист Изм Лист докум. Подп. Дата. Стол совершает сложное вращательное движение 3,6 об мин . После 15-30 мин очистки прекращают подачу раствора и, не выключая привод стола, открывают вентиль для обдувки деталей сжатым воздухом, который подается по трубке с отверстиями.

В качестве моющего раствора применяют Темп-100А концентрацией его в моющем растворе 10-20 г л, рабочей температурой раствора 70-850С, давлением 0,3-0,5 МПа, продолжительностью очистки 15-30 мин. Применение препарата Темп-100А позволяет совмещать операции очистки и пассивации деталей, повысить энергоемкость процессов очистки, уменьшить расход моющих средств, упростить технологию очистки. Защита деталей от коррозии обеспечивается в течение 30 суток.

После разборки детали подвергают очистке погружением для удаления масляных, жировых и смолистых загрязнений. Объект ремонта при этом способе очистки погружается в ванну с горячим моющим раствором, циркулирующим у очищаемых поверхностей с помощью лопастных мешалок или гребных винтов. Ванны для очистки мелких деталей, загружаемых в ванны в сетчатых корзинах, имеют два отделения рис.6 , которые заполняются моющим раствором, подогреваемым паровым змеевиком.

Для удаления пара, поднимающегося с поверхности раствора, над ванной имеется зонт, соединенный с вытяжной вентиляцией. Ванна для очистки деталей способом погружения 1 - зонт отсасывающей вентиляции 2 - трубопровод 3 - насос 4 - устройство для нагрева раствора 5 - решетка 6 - наконечник Чтобы предотвратить взбалтывание моющего раствора при опускании деталей в ванну, предусмотрена решетка 5, которая поддерживает промываемые детали на определенном расстоянии от дна, достаточном для накапливания отстоя. Отстой сливается из нижней части ванны. Местные, более крупные отложения загрязнения, оставшиеся на поверхности деталей, удаляют струей раствора, подаваемого насосом через резиновый шланг и наконечник 6. лист Изм Лист докум. Подп. Дата. Ополаскивание деталей после очистки не требуется. В качестве моющего раствора применяют Лабомид-203 концентрацией его в моющем растворе 25-35 г л, рабочей температурой раствора 80-900С, продолжительностью очистки 15-30 мин.

Недостатком очистки погружением является быстрое загрязнение раствора, а, следовательно, необходимость частой его замены или фильтрации. Очистку погружением можно усилить с помощью ультразвукового модуля типа УМ . Конструктивно он выполнен в виде двух блоков генераторов и излучателей. Блок излучателей изготовлен из нержавеющей стали. Он представляет собой основание, к которому прикреплены пьезоэлектрические ультразвуковые преобразователи.

Основание предназначено для обеспечения акустического контакта излучателя с рабочей жидкостью и служит дном или другой частью емкости. Блок помещен в стальной корпус с крышкой и снабжен электромеханической блокировкой. При распространении ультразвука в жидкости возникает переменное звуковое давление, амплитуда которого достигает несколько МПа. Под действием этого давления жидкость попеременно испытывает сжатие и растяжение. Растягивающие усилия в области разрежения волны приводят к образованию в жидкости разрывов, т. е. мельчайших пузырьков, заполненных газом и паром. Эти пузырьки называют кавитационными, а само явление - ультразвуковой кавитацией. Следующая за разрежением фаза сжатия приводит к захлопыванию большей части пузырьков. При этом возникает ударная волна, развивающая большое давление. Если на ее пути возникает препятствие, то она стремится его разрушить.

Поскольку кавитационных пузырьков много и захлопывание их происходит десятки тысяч раз в секунду, кавитация может сделать значительные разрушения. Комплексное использование ультразвуковой очистки и современных ТМС позволяет хорошо очищать детали при относительно низких температурах 45-65С , при многократном использовании водного раствора. Ультразвуковая очистка позволяет очистить детали, имеющие микроскопические полости и каналы, промывать которые традиционной технологией практически невозможно.

К таким узлам можно отнести форсунки и топливные насосы дизеля, сетчатые и щелевые фильтры, коленчатые и распределительные валы и т. д. Этот способ является самым эффективным при подготовке к дефектоскопии. Он удаляет окисную пленку, нагар, коррозию, жировые отложения, металлическую и неметаллическую пыль. Ультразвук следует применять в тех случаях, когда необходимо обнаружить очень мелкие дефекты длиной 2-3 мм и менее при ширине раскрытия до 1 мм. лист Изм Лист докум. Подп. Дата. 4.2. Дефектовкая деталей Дефектовка деталей и сборочных единиц производится с целью определения пригодности к дальнейшей эксплуатации в соответствии с допускаемыми нормами износа, а также возможности восстановления дефектных и поврежденных деталей или необходимости их браковки. Детали или отдельные части деталей, подлежащие дефектации, предварительно очищаются. Выявление трещин у деталей и в сборочных единицах в зависимости от их габаритов и материала, характера и предполагаемого расположения дефекта или повреждения производится следующими методами неразрушающего контроля оптико-визуальным, магнитопорошковым, электромагнитным токовихревым дефектоскопом , цветным и люминесцентным, отраженного излучения ультразвуковым , ударно-звуковым простукивание , компрессионным опрессовкой жидкостью или воздухом . При оптико-визуальном контроле с применением в необходимых случаях луп, эндоскопов, перископов, перископических дефектоскопов и т. п. особое внимание уделяется поверхностям, расположенным в зонах высоких тепловых и механических нагрузок, а также в зонах концентрации напряжений. Цветной и люминесцентный методы применяются для отыскания поверхностных трещин у демонтированных деталей и деталей, находящихся в сборочных единицах, изготовленных из магнитных и немагнитных материалов. Магнитопорошковый метод применяется для контроля состояния стальных и чугунных деталей, выявления усталостных и закалочных трещин, волосовин, включений и других пороков металла, выходящих на поверхность.

После магнитной дефектоскопии детали подшипников качения, скольжения и любых трущихся пар подвергаются размагничиванию. Ультразвуковая дефектоскопия метод отраженного излучения применяется для выявления глубинных пороков металлов волосовин, трещин, усадочных раковин, пористости, шлаковых включений и не проваренных мест в сварочных швах , не выходящих на поверхность, у отдельных демонтированных деталей или деталей, находящихся в собранном виде, независимо от материалов, из которых они изготовлены, а также для отыскания мест пробоя газов в водяную систему охлаждения дизеля в каком цилиндре и с какой стороны . Электромагнитный метод с использованием вихретоковых дефектоскопов применяется для выявления пороков магнитных и диамагнитных металлов трещин, раковин, рыхлостей, пор и т. д выходящих на поверхность или находящихся у поверхностного слоя лист Изм Лист докум. Подп. Дата. демонтированных или собранных деталей.

Величина и характер износа деталей в зависимости от их конструкции определяются путем микрометража согласно требованиям, карт измерения основных деталей или по истечению воздуха или жидкости. 4.3. Мойка и Дефектовка деталей ТНВД дизедя .После наружной мойки ТНВД поступает на рабочие места ремонта. Крупные детали корпуса топливного насоса, регулятора, моют в общей моечной установке, если она имеется на предприятии, горячими растворами. Чтобы не раскомплектовать необходимые детали одного насоса, их метят, связывают проволокой или укладывают в отдельные корзины. Мелкие детали, прецизионные нераскомплектованные пары распылители, нагнетательные клапаны, плунжерные пары и подшипники очищают в ультразвуковых установках или в специальных ваннах керосином. Перед промывкой керосином прецизионные пары укладывают в ванну с ацетоном или неэтилированным бензином и выдерживают от 2 до 12 ч. Размягченный нагар в каналах деталей очищают специальными чистиками, изготовленными из меди, латуни или дерева. Во время мойки деталей и прецизионных пар в керосине нельзя пользоваться хлопчатобумажными концами, так как волокна могут попасть в топливопроводные каналы. Труднодоступные места деталей промывают щетками и ершами. Прецизионные пары после очистки промывают дизельным топливом и укладывают в специальную тару без их раскомплектовки. Все детали топливной аппаратуры, кроме прецизионных пар, дефектуют внешним осмотром, измерением износов, обнаружением трещин и т. п. В процессе проверки с плунжерной парой следует быть предельно осторожным. Даже легкий удар по кромке плунжера может вызвать незаметную глазом забоину и плунжер нельзя будет вставить в гильзу. Износ прецизионных деталей оценивается тысячными долями миллиметра микрометрами , и измерить его весьма трудно. Поэтому износ в прецизионных парах определяют на специальных приборах стендах относительным способом по потере гидравлической плотности, т.е. утечке жидкости под определенным давлением. Утечка жидкости зависит не только от имеющихся зазоров в деталях, но и от температуры и вязкости жидкости. Поэтому проверку ведут при постоянной температуре 20 2 С и определенной вязкости жидкости. Плунжерные пары проверяют на дизельном топливе или смеси двух весовых частей зимнего дизельного масла и одной части зимнего дизельного топлива.

Каждую прецизионную пару проверяют не менее трех раз. Пары, лист Изм Лист докум. Подп. Дата. годные к дальнейшей работе, укладывают комплектно в одну тару, а негодные - в другую. Прецизионные детали, имеющие на рабочих поверхностях грубые риски, трещины, сколы и другие механические повреждения, а также следы перегрева цвета побежалости или коррозии, подлежат выбраковке без проверки на приборе. Гидравлическую плотность плунжерной пары определяют на приборе А53 по времени, за которое топливо просочится через зазор между плунжером и гильзой. Гильзу устанавливают в гнездо прибора и заполняют ее топливом из бачка прибора. Затем вставляют плунжер, нагружают его рычагом прибора и включают секундомер. Когда рычаг начнет быстро падать, секундомер выключают. Плунжерная пара имеет допустимый износ, если время падения равно не менее 3 с.

2.1 Средство механизации топливного отделения.

В

данном топливном отделении используются следующие средства механизации и приспособления.

1 Электрокара- для подвоза и вывоза ремонтируемых топливных узлов и деталей.

2 Кран-балка- позволяющая перемещать в отделении по позициям тяжелые топливные узлы.

3 Электрический гайкаверт.

Разборка и сборка узлов дизелей должна производиться с использованием стендов, технологических площадок, домкратов, кантователей, стеллажей, съемников, направляющих втулок, специальных ключей и других устройств, обеспечивающих механизацию тяжелых и трудоемких операций, предусмотренных правилами ремонта, технологическими картами или инструкциями.

Все эти средства механизации подразделяются на 3 группы: технологическое оборудование, с помощью которого выполняются различные операции по ремонту тепловозов и их элементов; организационная оснастка, необходимая для организации этого производства и технологическая оснастка, необходимая для исполнения операций этого производства.

К технологическому оборудованию относятся станки, стенды, установки, как стационарные, так и передвижные, грузоподъемные механизмы, моечные машины, смазочные, контрольно-диагностические установки, гайковерты и др. К организационной оснастке относятся верстаки, стеллажи, подставки, шкафы, лари, необходимые для организации работ в производственных зонах и на участках ремонтно-обслуживающего производства. К технологической оснастке относятся: комплекты инструментов, приборы, приспособления, необходимые для непосредственного исполнения операций.

Раздел 3. ПТБ и Пожарной безопасности в ремонтном отделе.

В цехах размещаются аптечки для оказания первой помощи, раковины с горячей и холодной водой, автоматы с газированной водой. Ворота в стойловой части депо плотно закрываются. Механизм открывания ворот стойловой части должен быть сблокирован с устройством включения тепловых завес. Смотровые канавы должны иметь гладкие, легко моющиеся стены, освещение, отопление, а дно канавы - уклон к сборным колодцам. Ниши, устроенные для размещения светильников должны быть защищены от попадания смазки и грязи. Температура, относительная влажность и скорость движения воздуха в рабочей зоне при всех видах текущего ремонта и технического обслуживания должны быть в соответствии с ГОСТ 12.1.005-76. Воздух, удаляемый общеобменной системой вентиляции, не должен загрязнять воздух жилых районов. Уровни шума в производственных помещениях не должны превышать норм установленных ГОСТ лист Изм Лист докум. Подп. Дата. 12.1.003-83.

Производственные, вспомогательные и складские помещения депо и участков обеспечиваются средствами пожаротушения. Устройства внутреннего противопожарного водопровода в производственных и складских зданиях депо и участков, а также наружного противопожарного водопровода на территории депо должны соответствовать требованиям. Для тушения возгорания электропроводов и электропроводки должны использоваться только углекислотные огнетушители и сухой песок. Помещения в отделениях, участках по ремонту топливной аппаратуры должно быть чистыми и светлыми, полы и стены должны быть устойчивы к веществам, содержащимся в топливе и не допускать их накопления сорбции . Оно должно располагаться в двух помещениях одно - для испытательных стендов форсунок, плунжерных пар, топливных насосов, регуляторов частоты вращения, другое - для ремонта топливной аппаратуры. Моечные машины должны иметь вытяжную вентиляцию, защитные шторы и должны быть оборудованы устройствами для очистки, повторного использования и отвода сточных вод, механизированного удаления ила и остатков мусора. Стенды и ванны для удаления паров дизельного топлива и осветительного керосина имеют должны быть оборудованы индивидуальными отсосами. Помещение для испытаний должно быть отделено от других помещений звуконепроницаемыми стенами, и иметь вытяжную вентиляцию. У ремонтных верстаков так же устраивают продольные отсосы для удаления паров топлива и керосина. Для отведения пролитых на пол жидкостей необходимо иметь стоки уклоны к сборным колодцам. Рабочее место слесаря по ремонту топливной аппаратуры должно быть оснащено технологическим оборудованием, обеспечивающим безопасные условия труда. Для каждого работающего должно быть оборудовано удобное рабочее место, которое обеспечено достаточной площадью для размещения вспомогательного оборудования, стеллажей и верстаков для хранения деталей, инструмента, приспособлений. Для подъема деталей и узлов дожны быть установлены грузоподъемные механизмы. Лист Изм Лист докум. Подп. Дата. 9.2. Правила техники безопасности слесаря по ремонту топливной аппаратуры К самостоятельной работе по техническому обслуживанию и текущему ремонту тепловозов и дизельпоездов допускаются работники не моложе 18 лет, прошедшие обязательный предварительный при поступлении на работу медицинский осмотр, вводный инструктаж по охране труда, первичный инструктаж по охране труда на рабочем месте, инструктаж по пожарной безопасности, профессиональное обучение, соответствующее характеру работы, стажировку и проверку знаний по электробезопасности комиссией депо с присвоением соответствующей группы по электробезопасности. В процессе работы слесарь должен проходить повторные, внеплановые и целевые инструктажи по охране труда, в установленные сроки. Слесарь должен знать назначение, устройство и принцип действия дизеля, электрических машин и аппаратов, экипажной части, механического и пневматического оборудования тепловозов, соблюдать требования технологических процессов и применять безопасные приемы труда содержать в исправном состоянии и чистоте инструмент, приборы, стенды, приспособления, инвентарь, средства индивидуальной защиты ,выполнять требования запрещающих, предупреждающих, указательных и предписывающих знаков безопасноси и надписей, а также сигналов, подаваемых машинистами локомотивов, мотор-вагонного подвижного состава. Слесарь должен обеспечиваться спецодеждой, спецобувью и другими средствами индивидуальной защиты.Слесарь должен выполнять требования пожарной безопасности, курить только в установленных и приспособленных для этого местах, не пользоваться водой для питья из не предназначенных для этого емкостей, а также хранить емкости с антинакипином, антифризом и электролитом в местах приема пищи и цехах. При обнаружении нарушений требований охраны труда, пожарной безопасности, неисправностей оборудования, инструмента, защитных приспособлений, средств защиты, освещения, отопления, вентиляции, создающих опасность для жизни работников или являющихся предпосылкой к аварии, пожару, несчастному случаю, ухудшению состояния здоровья, слесарь обязан немедленно сообщить об этом мастеру бригадиру , а в его отсутствие вышестоящему руководителю. В случае получения травмы или заболевания слесарь должен прекратить работу, поставить в известность об этом своего непосредственного руководителя и обратиться за помощью в медпункт. В случае получения травмы другим работником слесарь должен прекратить работу, принять меры по оказанию первой помощи пострадавшему и немедленно известить о несчастном лист Изм Лист докум. Подп. Дата. случае своего непосредственного руководителя. Перед началом работы слесарь должен надеть полагающуюся ему исправную спецодежду, спецобувь и привести их в порядок застегнуть на пуговицы обшлага рукавов заправить свободные концы одежды так, чтобы она не свисала. Неисправный инструмент и приспособления должны быть заменены на исправные.

Инструмент на рабочем месте следует располагать так, чтобы исключалась возможность его скатывания или падения. Слесарь внешним осмотром должен проверить состояние инструмента Подготовленный к работе инструмент должен быть исправен. Электрифицированный инструмент не должен иметь повреждений кабеля шнура , его защитной трубки и штепсельной вилки, изоляционных деталей корпуса, рукоятки, крышек щеткодержателей и защитных кожухов.При этом корпус насоса должен быть надежно закреплен на стенде. Промывка осветительным керосином, бензином, обдувка сжатым воздухом и испытания топливной аппаратуры на стенде должны производиться с включенной местной вытяжной вентиляцией. Запрещается непосредственный контакт с рабочей поверхностью и рабочей жидкостью ультразвуковой моечной машины во время ее работы. Загрузку подлежащих очистке деталей и их выгрузку следует производить при выключенной машине. При этом для защиты рук от неблагоприятного воздействия контактного ультразвука необходимо пользоваться специальными перчатками. По окончании работы слесарь должен привести в порядок свое рабочее место сложить инструмент, инвентарь и приспособления в специально предназначенные для них места или сдать в инструментальную кладовую Спецодежду, спецобувь и другие средства индивидуальной защиты слесарь должен снять и убрать в шкаф гардеробной При применении в процессе работы для защиты кожных покровов рук защитных паст, кремов, мазей по окончании работы следует вымыть руки с мылом и смазать борным вазелином или ланолиновым кремом, слегка втирая его в кожу. Не допускается применение керосина или других токсичных нефтепродуктов для очистки кожного покрова и средств индивидуальной защиты. После работы и в случаях загрязнения кожных покровов тела нефтепродуктами слесарь должен принять душ с теплой водой и мылом Обо всех неисправностях оборудования, инструмента и приспособлений, замеченных во время работы, и о принятых мерах к их устранению слесарь должен сообщить мастеру бригадиру . Для обеспечения надежной работы установок и оборудования в организации должна быть установлена система технического обслуживания и планово-предупредительного ремонта в соответствии с инструкциями изготовителя и требованиями действующих норм и правил.Перед проведением ремонтных работ аппараты, резервуары и оборудование должны быть подготовлены и очищены с соблюдением требований пунктов 853 - 864 настоящих Правил.

Перед ремонтом оборудования должны быть назначены ответственные

лица за организацию и проведение ремонта, подготовку к нему аппаратуры,

оборудования и коммуникаций, выполнение мероприятий по безопасности,

предусматриваемых планом организации и проведения работ.К проведению ремонтных

работ аппаратов, резервуаров и оборудования, где имеется или может возникнуть

повышенная производственная опасность, можно приступать только после оформления

наряда-допуска с указанием ответственных лиц за подготовку и проведение

ремонтных работ.Ремонтные работы разрешается проводить после сдачи в ремонт по

акту отдельного оборудования или технологических блоков.

Перед началом ремонтных работ на рабочих местах должны быть вывешены плакаты

и предупредительные надписи по безопасному ведению данных работ.При проведении

ремонтных работ персонал должен быть обеспечен средствами индивидуальной защиты

и предохранительными приспособлениями в соответствии с условиями труда.

Для проведения ремонтных работ на высоте должны быть предусмотрены временные

подмости и леса. Доски настилов должны плотно прилегать одна к другой. Для

устройства подмостей должны применяться доски толщиной не менее 5 см.Работы на

высоте при отсутствии огражденного рабочего настила должны выполняться работниками,

снабженными предохранительными поясами с карабинами для закрепления к надежным

конструкциям.

При производстве ремонтных работ на высоте запрещается складывать инструмент

у края площадки. Инструмент должен храниться в специальнойсумке или ящике.Если

анализ пробы воздуха, взятого из аппарата, подготовленного и очищенного к ремонту,

показывает, что концентрация вредных паров и газов не превышает допустимые

санитарные нормы, а содержание кислорода не менее 20% (объемных) и исключена

возможность попадания в аппарат извне вредных паров и газов, то работы разрешается

проводить без средств защиты органов дыхания.На такие работы должно быть выдано

письменное разрешение технического руководителя организации или участка или

установки.При появлении газа, а также при аварии на соседней установке или

объекте ремонтные работы должны быть немедленно прекращены, а рабочие выведены

из опасной зоны.

Работы могут быть возобновлены только в том случае, если при повторном

анализе пробы воздуха концентрация газа не превысит допустимых санитарных

норм.При разборке и ремонте деталей оборудования для промывки должен

применяться керосин или специальная негорючая промывочная жидкость.Во время

проведения ремонта оборудования во взрывоопасных помещениях должна работать постоянно

действующая приточно-вытяжнаявентиляция.Ремонтные работы должны производиться в

светлое время суток. Ремонтные работы в темное время суток допускаются только в

исключительных аварийных случаях по письменному распоряжению технического руководителя

организации или участка или установки. В случае проведения ремонта в ночное

время место проведения работ должно быть хорошо освещено.Для устранения

дефектов запрещается подчеканивать сварные швы аппаратов, емкостей и трубопроводов.При

ремонте колонных аппаратов разборку тарелок следует производить сверху вниз.

Детали тарелок необходимо складывать вне колонны.Работы по вскрытию и ремонту

любого электрооборудования и освещения должны производиться только

электротехническим персоналом.

После ремонта все аппараты, емкости и трубопроводы должны быть опрессованы.

Испытание следует производить до полного устранения всех утечек.О проведенном

ремонте оборудования должна производиться запись в паспорте оборудования.

3.1 Экология

Разработку

мероприятий по охране атмосферного воздуха следует предусматривать на основе

следующих нормативно-правовых документов: СНиП 1.02.01-85 “Охрана окружающей

среды” и других документов, утверждённых Госкомприродой и Госкомгидрометом.

Следует предусматривать: пункты контроля и

регулировки автомобилей по токсичности, оснащённые средствами отвода газов,

средствами отбора проб газов и газоанализаторами;

оснащение газоаналитической аппаратурой и

дымомерами постов ТО-2 и диагностики;

средства подогрева двигателей автомобилей в

холодный период года на открытых площадках.

Для снижения концентрации в рабочей зоне

загрязняющих веществ, выделяемых в помещениях от стационарных установок,

предусматриваем местные отсосы загрязнённого воздуха и очистку его от примесей.

Наряду с отработавшими газами вредное действие

на окружающую среду оказывают шум и вибрация, возникающие при движении

автомобилей.

При разработке мероприятий по шумопоглощению до

допустимых уровней надо учитывать “Санитарные нормы допустимых уровней шума на

рабочих местах ” № 3885 и ГОСТ 12.1.003-83.

Значительное уменьшение вредного воздействия на

окружающую среду достигается поддержанием подвижного состава в технически

исправном состоянии. Это обеспечивается качественным ремонтом и техническим

обслуживанием автомобиля. Для того чтобы уменьшить трудоемкость ТО и ТР, а

также долю ручного труда при выполнении различных видов работ,

предусматривается внедрение нового оборудования, обеспечивающего более

качественную и совершенную технологию ТО и ремонта а также диагностику.

Условия труда на АТП – это совокупность факторов

производственной среды, оказывающих влияние на здоровье и работоспособность

человека в процессе труда. Эти факторы различны по своей природе, формам

проявления, характеру действия на человека. Среди них особую группу

представляют опасные и вредные производственные факторы. Их знание позволяет

предупредить производственный травматизм и заболевания, создать более

благоприятные условия труда, обеспечив тем самым его безопасность. В соответствии

с ГОСТ 12. 0. 003-74 опасные и вредные производственные факторы подразделяются

по своему действию на организм человека на следующие группы: физические, химические, биологические и психофизиологические.

Физические опасные и вредные производственные

факторы подразделяются на: движущиеся машины и механизмы; подвижные части

производственного оборудования и технической оснастки ; передвигающиеся

изделия, детали, узлы, материалы; повышенную запыленность и загазованность

воздуха рабочей зоны; повышенную или пониженную температуру поверхностей

оборудования, материалов; повышенную или пониженную температуру воздуха рабочей

зоны; повышенный уровень шума на рабочем месте; повышенный уровень вибрации;

повышенный уровень ультразвука и инфразвуковых колебаний; повышенное или

пониженное барометрическое давление в рабочей зоне и его резкое изменение;

повышенную или пониженную влажность воздуха, ионизацию воздуха в рабочей зоне;

отсутствие или недостаток естественного света; недостаточную освещенность

рабочей зоны; пониженную контрастность; повышенную яркость света; острые

кромки, заусенцы и шероховатость на поверхностях заготовок, инструментов и всего оборудования.

Химические опасные и вредные производственные

факторы подразделяются по характеру воздействия на организм человека на

токсические, раздражающие, сенсибилизирующие, канцерогенные, мутагенные,

влияющие на репродуктивную функцию, а по пути проникновения в организм человека

-- на проникающие через органы дыхания, желудочно-кишечный тракт, кожные

покровы и слизистые оболочки.

Биологические опасные и вредные производственные

факторы включают следующие биологические объекты: патогенные микроорганизмы

(бактерии, вирусы, грибы, спирохеты, риккетсии) и продукты их

жизнедеятельности; микроорганизмы (растения и животные).

Психофизиологические опасные и вредные

производственные факторы по характеру действия подразделяются на физические и

нервно-психические перегрузки на человека. Физические перегрузки подразделяются

на статические и динамические, а нервно-психические - на умственное

перенапряжение, перенапряжение анализаторов, монотонность труда, эмоциональные

перегрузки.

При техническом обслуживании и текущем ремонте

автомобилей возникают следующие опасные и вредные производственные факторы:

движущиеся автомобили, незащищенные подвижные элементы производственного

оборудования, повышенная загазованность помещений отработавшими газами

автомобилей, опасность поражения электрическим током при работе с

электроинструментом и др.

Требования безопасности при ТО и ремонте

автомобилей установлены ГОСТ 12.1.004-85, ГОСТ 12.1.010-76, Санитарными

правилами организации технологических процессов и гигиеническими требованиями к

производственному оборудованию, правилами по охране труда на автомобильном

транспорте и правилами пожарной безопасности.

Технологическое оборудование должно отвечать

требованиям ГОСТ 12.2.022-80 ГОСТ 12.2.049-80, ГОСТ 12.2.061-81 и ГОСТ 12.2.082-81.

В зоне ТО и в зоне ТР для обеспечения безопасной

и безвредной работы ремонтных рабочих, снижения трудоемкости, повышения качества

выполнения работ по ТО и ТР легковых автомобилей работы проводят на специально

оборудованных постах, оснащенных электромеханическими подъемниками, которые

после подъема автомобиля крепятся специальными стопорами, различными

приспособлениями, устройствами, приборами и инвентарем. Автомобиль на

подъемнике должен быть установлен без перекосов.

Для предупреждения поражения работающих

электрическим током подъемники заземляют. Для работы ремонтных рабочих

"снизу" автомобиля применяется индивидуальное освещение 220 вольт,

которые оборудованы необходимыми средствами безопасности. Снятие агрегатов и

деталей, связанное с большими физическими напряжениями, неудобствами,

производят с помощью съемников. Агрегаты, заполненные жидкостями, предварительно

освобождают от них, и лишь после этого снимают с автомобиля. Легкие детали и

агрегаты переносят вручную, тяжелые агрегаты массой более 20 кг снимают с приспособлениями

и транспортируют на передвижных тележках,

топливный насос, трубы глушителя снимают при остывшем двигателе. Ремонтные

рабочие должны пользоваться исправным инструментом и оснасткой, так как

автомобили сами заезжают на ТО и ремонта, зона ТО и ТР снабжена принудительно вытяжной вентиляцие

Все рабочие места в зонах ТО и ТР должны

содержаться в чистоте, не загромождаться деталями, оборудованием,

приспособлениями. На рабочем месте слесаря по ремонту автомобиля должны быть

необходимые оборудование, приспособления и инструмент. Все оборудование и

инструмент, запасные части, приспособления располагают в непосредственной

близости в пределах зоны досягаемости.

В зоне рихтовки и сварочном цехе на АТП

применяют газовую, точечную и электродуговую сварку. При сварочных работах

основную опасность представляет видимое и инфракрасное излучение, повышенная

температура, расплавленный металл и вредные газы.

Сварочные работы выполняются по ГОСТ

12.3.003-86, а также на основании Правил техники безопасности и

производственной санитарии при электросварочных работах и других.

Сварочный цех окрашен в светло-серый цвет

краской с добавлением в нее окиси цинка или титана для поглощения

ультрафиолетовых лучей. На рабочем месте сварщика есть стол и стул. Стол

оборудован местным отсосом. Плита стола изготовлена из чугуна, а стул с сиденьем

- из диэлектрического материала, регулируемый по высоте. Все оборудование

электросварочных установок должно иметь исполнение, соответствующее условиям

окружающей среды. Корпуса электросварочных установок и другие металлические нетоковедущие

части оборудования заземляют.

Для создания здоровых условий труда рихтовщиков

в зоне рихтовки предусмотрена приточно-вытяжная вентиляция. Для предохранения

глаз сварщиков от лучей электрической дуги применяются сварочные шлемы с

защитными стеклами. Все рабочие должны быть оснащены спецодеждой и исправным

оборудованием.

Электро-карбюраторный цех и пост диагностики

оборудуются специальными местными отсосами отработавших газов, так как все

работы проводят с работающим двигателем. Кроме того, к рабочим местам

карбюраторщика и электрика подводятся местные отсосы приточно-вытяжной

вентиляции. Для охлаждения двигателя автомобиля дополнительно устанавливают

передвижной электрический вентилятор.

В окрасочном отделении выделяются токсичные

компоненты лакокрасочных материалов в виде аэрозолей, пыли и паров

растворителей. Поэтому организацию и проведение работ, размещение и

эксплуатацию оборудования следует проводить в соответствии с требованиями ГОСТ

12.3.002-75, Правил и норм техники безопасности, пожарной безопасности и производственной

санитарии. Помещение окрасочного отделения дополнительно оборудована

механической приточно-вытяжной вентиляцией и средствами пожаротушения.

В соответствии с положениями Конституции

ставятся задачи по обеспечению безопасных и здоровых условий труда, внедрению

санитарно-гигиенических условий труда, автоматизации и механизации

технологических процессов, внедрению совершенной техники безопасности, снижению

трудоемкости работ.

В настоящее время в связи с увеличением

численности парка легковых автомобилей увеличивается его воздействие на окружающую среду.

Основными факторами, влияющими на окружающую

среду, животный и растительный мир, в том числе и на человека, являются

отработавшие газы автомобиля, которые содержат окиси углерода, а также окислы

свинца.

3.2 Выбросы в атмосферу загрязняющих веществ.

Характеристика источников выброса в атмосферу.

В помещении станции диагностики автомобилей

источниками выделения загрязняющих веществ являются автомобили, перемещающиеся

по помещению. Для автомобилей с карбюраторными двигателями работающими на

бензине рассчитывается выброс СО, СН, NOX,SO2; с дизелями СО, СН, NОХ, С, SO2.

Из рабочей зоны помещения выхлопные газы посредством шланговых отсосов

отводятся в газовоздуховоды с помощью принудительной вентиляции и далее через крышный дефлектор выбрасываются в атмосферу.

Общие данные.

В соответствии с проектом, на станции

диагностики предполагается проводить диагностирование до 6000 автотранспортных

средств в год, в том числе:

тепловозы с дизельным -1500 ед,

тепловозы с дизельным -1500 ед.

тепловозы с дизельным -1000 ед.

тепловозы с дизельным - 2000 ед.

В час на линии контроля технического состояния

обслуживается 6 трепловозов

и Расчет выполняется па 1 линию.

Для помещения зоны ТО с поточной линией валовый

выброс I-го вещества в тоннах в год (Мпi) рассчитывается по формуле

где - пробеговый выброс i - го

вещества автомобилем, г/ км

- удельный выброс i - го вещества при прогреве

двигателя, г/ мин

- время прогрева, =0,5 мин

S- расстояние от въездных ворот помещения зоны

ТО до выездных

ворот,

S=0,048 км;

n – количество автомобилей, обслуживаемых в течение года

b- число постов на поточной линии, b=3

а) тепловозы с дизельным двигателем

n =1500,

б) тепловозы с дизельным двигателями

n= 1500;

в) тепловозы с дизельным двигателем

n =1000

г) тепловозы с дизельными двигателями

n=2000;

Выброс СО

Мnсо=((7,50,048+2,30,53)

150010-6+(0,80,048+0.140,53)

150010-6 +(4,50,048+

+1,60,53) 100010-6 +

(1,80,048+0,350,53)

200010-6) =0,0099264 т/год;

Выброс СН

МnCH=((10,048+0,180,53)

150010-6+(0,10,048+0.060,53)

150010-6 +(2,00,048+

+0,440,53) 100010-6

+(0,40,048+0,0140,53) 200010-6) =0,001834 т/год;

Выброс NOx

МnNOx=((0.140,048+0,010,53)

150010-6+(0,80,048+0.060,53)

150010-6 +(0,30,048+

+0,0030,53) 100010-6

+(1,90,048+0,130,53)

200010-6) =0,0011097 т/год;

Выброс SO2

МnSO2=((0.0.360,048+0,0080,53)

150010-6+(0,1430,048+0.0320,53)

150010-6 + +(0,080,048

+0,0120,53) 100010-6

+(0,250,048+0,0480,53)

200010-6) =0,0004781 т/год;

Выброс С

Мnс=((0,040,048+0,0020,53)

150010-6+(0,10,048+0.0050,53)200010-6)= =0,00003198 т/год;

Максимальный разовый выброс i-го вещества в

граммах в секунду для поточных пиний (Gm) рассчитывается по формуле:

(10.10)

где N-наибольшее количество автомобилей,

находящихся в зоне ТО на поточных линиях в течение часа;

а) тепловозы с дизельным двигателями

GСО=(7,50,048+2,30,53)

6/ 3600=0,00635 г/ сек;

GСH

=(10,048+О,180,53)

6/3600=0,00053 г сек;

GNОx =(0,140,048+0,010,53)

6/3600=0,0000362 г/ сек;

GSО2 =(0,0360,048+0,0080,53)

6/3600=0,00002288 г/ сек;

б) тепловозы с дизельным двигателями.

GСО =(0,80,048+0,1 40,53)

6/3600=0,000414 г/ сек;

GСH =(0,10,048+0,060,53)

6/3600=0,000158 г/ сек;

GNОx

=(0,80,048+0,060,53) 6/3600=

0,000214 г/сек;

GSО2=(0,1430,048+0,0320,53)

6/3600=0,00009144 г/ сек;

GС=(0,040,048+0,0020,53)

6/3600=0,0000082 г/сек;

в) тепловозы с дизельным двигателями

GСО =(4,50,048+1,60,53)

4/3600=0,002906 г/ сек;

GСH =(2,00,048+0,440,53)

4/3600=0,00084 г/ сек;

GNОx =(0,30,048+0,0030,53) 4/3600=0,000021 г/ сек;

GSО2=(0,080,048+0,0120,53)

4/3600=0,00002426 г/ сек;

г) тепловозы с дизельным двигателями

GСО =(1 ,80,048+0,350,53)

4/3600=0,00067 г/ сек;

GСH = (0,40,048+0,140,53) 4

/3600=0,000255 г/ сек;

GNОx =(1,90,048+0,1З0,53)

4/3600=0,000318 г/ сек;

GSО2=(0,250,048+0,0480,53)

4/3600=0,0000933 г/сек;

GС=(0,10,048+0,0050,53)

4/3600=0,0000136 г/ сек;

Перечень выбрасываемых объектом загрязняющих

веществ и их ПДК

Наименование за-грязняющих веществ ПДК,

мг/ м3 Класс опасности Выброс

загрязняющего вещества (норматив ПДВ)

г/ сек т/ год

Оксид углерода 5,00 4 0,00635 0,0099264

Углеводороды 1,00 4 0,00084 0,001834 ,

Диоксид азота 0,25 2 0,000318 0,001109

Диоксид серы 0,50 3 0,000933 0,0004780

Сажа 0,15 3 0,0000136 0,0000319

Итого 0,007615 0,0133797

3.3 Система вентиляции и освещения

Расчет систем вентиляции основных

производственных помещений

АТП производят на основе данных о внутригаражном

расходе топлива,

содержании оксидов азота, оксида углерода,

альдегида, углеводородов

в отработавших газах и предельно допустимых

концентраций вредных веществ в помещениях и продолжительности работы автомобилей на

разных режимах.

Расход топлива одним двигателем при скорости дви-

жения автомобиля в помещении 5 км/ч можно определить

по формуле.

где рабочий объем цилиндров двигателя, Q=0,6+0,8∙8,5=7,4 л

При расчете вентиляционных обменов воздуха

принимают, что в

результате сжигания 1 кг жидкого топлива

образуется 14-15 кг отработавших газов. Наиболее вредными веществами в их

составе являются оксид углерода и акролеин (акриловый альдегид). Их масса в кг

определяется из выражения:

m=15∙Q∙p/100,кг

где р — содержание оксида углерода или акролеина

в отработавших

газах, % (в зависимости от режима работы

двигателя содержание

оксида углерода составляет 1,0-1,5 %, акролеина

0,13-0,15 %).

m=15∙7,4∙1,3∙/100=1,163 кг

Масса аэрозолей, выделяемых при работе на этилированном бензи-

не карбюраторным двигателем, определяется из выражения:

m=0,05∙Q∙k/100, кг

где k - содержание тетраэтилсвинца в бензине, %

(в зависимости от сорта бензина k = 0,05 - 0,1 %).

m=0,05∙7,5∙0,08/100=0,0003 кг

При расчете принимают, что в помещениях для

хранения неисправ-

ных автомобилей в случае работы двигателя не

более 15-20 мин кон-

центрация оксида углерода в отработавших газах

достигает предельно допустимой (200 мг/м3). Допускаемая концентрация акролеина

и оксида азота во всех помещениях - соответственно 0,2 и 5 мг/ м3.

Предельно допустимая концентрация аэрозоля

свинца в помещениях.

В зонах технического обслуживания,

диагностирования и ремонта

автомобилей и испытательной станции, где

постоянно находятся рабочие, расчет ведут на допустимую концентрацию оксида

углерода 20 мг/м3.

Предельно допустимая концентрация вредных

веществ в воздухе

рабочей зоны составляет (мг/м3): оксидов азота

(в пересчете на NO2) -

5, акролеина - 2, ангидрида серного - 1,

ангидрида сернистого - 10,

паров ацетона - 200, бензина-растворителя (в

пересчете на С) - 300,

бензина топливного (в пересчете на С) - 100,

бензола - 5, бенз-а-пирена -0,00015, керосина (в пересчете на С) - 300, кислоты

серной - 1, кислоты соляной - 5, ксилола - 50, масел минеральных (нефтяных) -

5, озона - 0,1, свинца и его неорганических соединений - 0,01, соды

кальцинированной - 2, тетраэтилсвинца - 0,005, окиси углерода - 20,

углеводородов алифатических предельных С1 – С10 (в пересчете на С) - 300, пыли обычной-2-10.

Концентрация горючих веществ в воздухе рабочих

помещений (при

температуре 16 °С) не должна превышать указанную.

Концентрация горючих веществ в воздухе рабочих

помещений

Вещество Предельная объемная доля горючих

веществ в воздухе рабочих помещений, %

Нижний предел предел

Пары топлива

Пары топлива

Светильный газ 1,0

1,1

8,0 6,0

6,0

24,5

Примечание. При содержании горючих веществ в

воздухе меньше нижнего и больше верхнего предела взрыва не произойдет.

Естественное и искусственное освещение в

помещениях автотранспортных предприятий и на рабочих местах должно быть

достаточным для безопасного выполнения работ.

Во всех производственных и складских помещениях

автотранспортных предприятий должно обеспечиваться максимально естественное

освещение.

Искусственное освещение может быть двух видов:

общее и комби-

нированное. В последнем случае к общему

добавляется местное осве-

щение, концентрирующее световой поток

непосредственно на рабочем

месте.

Освещенность помещений автотранспортного

предприятия искусственным светом принимают по нормам, приведенным.

ЗАКЛЮЧЕНИЕ ТНВД

Топливная система в работе ДВС имеет важное ответственное

значение. Один из важнейших узлов топливной системы является

ТНВД, от его неисправности и углеровки зависит эксплуатация ДВС

и всего тепловоза.

Имея актуальность темы мною разработан весь цикл диагностики

и неисправности и технологии ремонта ТНВД

Кроме этого мною разработана система вентиляции цеха, освещения

вопросы производственной санитарии и технической безопасности,

Данная курсавая работа может являтся учебным пособием в изучении

топливных элементов топливной системы.

СПИСОК ЛИТЕРАТУРЫ

1. Дайлидко А.А Электрические машины тягового подвижного состава.

Учебник для техникумов и колледжей ж-д транспорта М. Жел дориздат.

2017-404 с.

2. Находкин В.М., Яковлев Д.В.,Черепашенец Р.Г Ремонт

электроподвижного состава.Учебник для техникумов ж-д транспорта. Под

редакцией Находкина В.М.,М Транспорт,2018-295с.

3.Шубников П.Ф. Мазо Я.С.Ремонт электрооборудования

электроподвижного состава. Учебник для средних профессионально-

технических училищ М: Транспорт,2017-232с.

4.Френкель Е.Б.,Комолов В.Г.,Файб С.И., Ремонт электрических машин

электроподвижного состава и тепловозов.М.: Транспорт 2017-312с.

5.Алтухов В.Я.,Трофименко А.Ф.,Зенкин А.С., механизация и автоматизация

технического обслуживания и ремонта ,подвижного состава.