Департамент образования и науки Брянской области

Государственное бюджетное профессиональное образовательное учреждение

«РЕГИОНАЛЬНЫЙ ЖЕЛЕЗНОДОРОЖНЫЙ ТЕХНИКУМ»

Специальность

23.02.06 Техническая эксплуатация подвижного состава железных дорог

КУРСОВАЯ РАБОТА

тема

«Технология ремонта поглощающего аппарата СА-3»

Выполнил:

студент группы ТПС-937

Казаков Игорь Александрович

Проверил:

Руководитель работы

Кузнецов Юрий Петрович

Оценка ______________

Брянск 2020

Содержание

Введение……………………………………………………………….……..3-4

Раздел 1. Назначение поглощающего аппарата и его роль в обеспечении сохранности вагона……………………………………………………….….5-6

Раздел 2. Классификация и характерные свойства аппаратов разных типов………………………………………………………………………….7-10

Раздел 2.1. Фрикционные поглощающие аппараты…………………......11-16

Раздел 2.2. Эластомеры поглощающие аппараты……………………….17-19

Раздел 2.3. Поглощающий аппарат автосцепного устройства высокоскоростного электропоезда “Сокол”……………………………...20-21

Раздел 3. Общие технические требования к поглощающим аппаратам…………………………………………………………………...22-24

Раздел 4. Ударопоглощающие устройства подвижного состава зарубежных стран…………………………………………………………………..……..25-28

Раздел 5. Схема технологического процесса ремонта поглощающего аппарата……………………………………………………………………...29-33

Раздел 6.Техника безопасности и производственная санитария при проведении ремонта поглощающего аппарата………………………...….34-35

Раздел 6.1. Техническое оборудование, испытание при ремонте…………..36

Заключение…………………………………………………………………..….37

Список литературы……………………………………………………….…….38

Приложение№1 …………………………………………………………...……39

Приложение №2 ………………………………………………………..………40

Введение

Актуальность работы состоит в том, что сохранность вагонов и грузов, которые в них перевозятся, в значительной мере зависит от нагрузок, действующих на подвижной состав. Очень часто эти нагрузки относятся к числу ударных, обусловленных резким изменением скоростей движущихся вагонов при маневровой работе и при переходных режимах (торможение, трогание с места) движения поездов. Как известно, противоударная амортизация единиц подвижного состава осуществляется с помощью поглощающих аппаратов автосцепки.

Существует большое число различных типов конструкций этого важного узла, устанавливаемого на тяговых и не тяговых единицах железнодорожного транспорта. Аппараты имеют два функциональных компонента. Упругий компонент преобразует часть кинетической энергии удара в потенциальную энергию упругой деформации рабочих узлов, а диссипативный, поглощает и рассеивает другую часть энергии. Когда поглощающий аппарат автосцепки не справляется с этой задачей в условиях маневровой и поездной работы, он закрывается. В частности, закрытие аппарата может происходить и при его сжатии в поезде (плавное трогание поезда с места), когда упругий компонент не имеет необходимого усилия сопротивления (гидравлические аппараты). Поэтому вся кинетическая энергия возможного толчка воспринимается металлоконструкцией кузовов и подвижностью грузов.

Степень разработанности вопросов, относящихся к области поглощающих аппаратов автосцепки, очень велика. Над ними работали авторитетные научные школы и крупные ученые и изобретатели БГТУ, ВНИИЖТ, ВНИИВ, ПГУПС, МИИТ, ОАО «РЖД» и др. На базе этих исследований созданы теория, методы расчета и испытаний, нормативная база для конструирования поглощающих аппаратов автосцепки. Одной из первых серьѐзных публикаций по поглощающим аппаратам была монография профессора Никольского Л.Н. . Хотя эта книга посвящена фрикционным амортизаторам удара, она определила направления, которыми следует руководствоваться при исследовании работоспособности поглощающего аппарата любого конструктивного исполнения. Результаты этой работы заключаются в создании различных поглощающих аппаратов, перспективных и оригинальных конструкций, в развитие теории проектирования этих устройств.

Раздел 1. Назначение поглощающего аппарата и его роль в

обеспечение сохранности вагона.

Поглощающий аппарат предназначен для амортизации динамических (ударных) продольных сил, действующих на вагон в эксплуатации и передаваемых через автосцепку на упоры и хребтовую балку. Эти функции он должен выполнять в режимах маневровой и поездной эксплуатации вагонов и локомотивов. Условия работы аппарата в маневровом и поездном режимах существенно различны, и предъявляют к аппарату разные требования. В маневровом режиме аппарат должен воспринимать большую энергию при однократных ударных нагрузках при возможно меньших силах. Скорость сжатия аппарата может при этом достигать 2 м/с и более, так как фактические скорости маневровых соударений вагонов нередко превышают 15 км/ч.

В поезде аппарат работает иначе. Даже при самых жестких динамических процессах, возникающих в поезде при трогании, торможении или изменении режима тяги, скорость сжатия аппарата не превышает 0,5 м/с. Чаще всего в поезде эта скорость составляет не более 0,05 м/с. Поэтому можно считать, что нагружение аппарата в поездных условиях эксплуатации близко к статическому (квазистатическому). При движении поезда аппарат подвергается длительному действию силы тяги и динамических воздействий, вызванных случайными возмущениями. Аппарат должен амортизировать динамическую составляющую продольной силы при движении тяжеловесного поезда на затяжном подъеме, он не должен сжиматься в этих условиях на полный ход (“закрываться”). С другой стороны, при трогании сжатого поезда аппарат подвергается серии чередующихся ударов, следующих с интервалом в несколько десятых долей секунды. Это требует быстрого восстановления его готовности к восприятию очередного удара, т. е. восстановления исходного состояния — отдачи аппарата при снижении внешней силы.

Общее требование к аппарату для поездного и маневрового режимов — необратимое поглощение большей части энергии удара, воспринятой им при сжатии.

Выполнение требований поездного и маневрового режимов эксплуатации обеспечивается определенными показателями силовой характеристики аппарата, представляющей собой зависимость силы сопротивления аппарата при сжатии и отдаче от деформации (рабочего хода). Кроме того, аппарат должен удовлетворять требованиям надежности, долговечности, ремонтопригодности, климатических условий эксплуатации.

Раздел 2. Классификация и характерные свойства

аппаратов разных типов.

Воспринятая аппаратом при его сжатии энергия частично поглощается, частично затрачивается на сжатие упругого элемента, обеспечивающего восстановление исходного состояния аппарата после снятия нагрузки. Энергия, поглощенная аппаратом, преобразуется в тепло, которое рассеивается в окружающую среду. В мировой практике применяются фрикционные, гидравлические, эластомерные и резиновые поглощающие аппараты. В фрикционных механическая энергия поглощается за счет работы сил трения на рабочих поверхностях деталей фрикционного узла: в гидравлических — за счет дросселирования рабочей жидкости, в эластомерных — за счет продавливания высоковязкого материала (эластомера) через калиброванное отверстий (зазор), в резиновых — за счет внутреннего трения в резиновых элементах при их деформации.

По типу упругого элемента аппараты подразделяются на пружино- фрикционные, резино-фрикционные, газо-гидравлические. В последние годы в, мировой практике в качестве упругого элемента используются также полимерные, в частности, полиуретановые элементы. Особенностью эластомерных аппаратов является отсутствие в них упругого элемента, роль которого выполняет объемно-сжимаемый эластомер.

В настоящее время на грузовых вагонах РЖД применяются серийно производимые пружинно-фрикционные и эластомерные поглощающие аппараты.

Наиболее распространенные фрикционные аппараты отличаются простотой конструкции и обслуживания, а также относительно низкой стоимостью. Основной недостаток их заключается в том, что они имеют невысокие показатели, причем показатели эти недостаточно стабильны в связи с непостоянством коэффициента трения на рабочих поверхностях деталей фрикционного узла. Коэффициент трения скачкообразно изменяется в процессе каждого ударного сжатия аппарата, а также в ходе эксплуатации вследствие приработки и износа деталей. Неприработанный аппарат ( в состоянии поставки с завода-изготовителя) обладает меньшей энергоемкостью. В условиях эксплуатации время приработки аппарата и достижения им оптимальных показателе составляет от шести месяцев до года. Изменение коэффициента трения в процессе сжатия аппарата приводит к тому, что при постоянных условиях нагружения максимальная сила сопротивления аппарата может изменяться в широких пределах — до 30 % от среднего значения силы. Поэтому достаточно полное описание характеристик фрикционного аппарата возможно только с использованием статистических, вероятностных методов и критериев. Обычно для этих аппаратов приводятся показатели при среднем значении нормируемо силы соударения вагонов, вероятность которой равна 50 %.

Для стабилизации коэффициента трения и показателей силовой характеристик на рабочих поверхностях фрикционного узла применяются специальные материалы, в частности металлокерамик.

На грузовых вагонах российских железных дорог применяются пружинно-фрикционные аппараты Ш-1-TM. Ш-2-T, Ш-2-В. ПKM-110. ПKM-110К- 23, Ш-6-ТО-4. С 1994 г. на дороги России стали поступать газовые цистерны постройки завода “Свиднице" (Польша), оборудованные поглощающими аппаратами 73ZW, разработанными и изготовленными польской фирмой “КАМАКС". К этому времени фирма “КАМАКС” имела, по меньшей мере, десятилетний опыт разработки и серийного производства эластомерных амортизаторов различного назначения. Хотя аппарат 737AV не удовлетворяет отдельным требованиям российских железных дорог; его энергоемкость в 1,5—2 раза превышает энергоемкость отечественных фрикционных аппаратов. Поэтому было принято решение об оборудовании цистерн для перевозки опасных грузов аппаратами 73ZW, производимыми в настоящее время совместным российско-польским предприятием “ЛЯМЗ-КАМАКС”.

Работы по созданию отечественого эластомерного материала и поглощающего аппарата были начаты в 1992 г. К разработке материала и конструкции аппарата были привлечены специалисты химической и авиационной промышленности и ВПК. Создание долговечной и надежной конструкции эластомерного аппарата осложнено тем, что в рабочем цилиндре аппарата действуют очень высокие давления — до 400 МПа (4000 кгс/см2). В этих экстремальных условиях должны быть обеспечены практически абсолютная герметичность уплотнений и прочность корпуса. Разработки велись по техническим требованиям и при участии ВНИПЖТа. Созданием эластомерного материала с заданными вязкоупругими характеристиками занимались специалисты Государственного научно-исследовательского института химии и технологии элементоорганических соединений (ГНИИХТЭОС). Эта сложная задача была в целом решена в 1996 г. В этом же году были проведены испытания нескольких макетных образцов эластомерных аппаратов. Опытные образцы одного из вариантов конструкции, разработанного при участии специалистов АК "Ильюшин’" и получившего после доработки обозначение АПЭ-120И, в 1998 г. прошли полный комплекс стендовых испытаний. После окончания эксплуатационных испытаний намечается освоение серийного производства на заводе "Авиаагрегат".

Разработкой эластомерных аппаратов занимались также ГУП ПО "Уралвагонзавод" и ООО “БМЗ-Вагон”, создавшие соответственно модели АПЭ-95-УВЗ и ЭПА-120, а фирмой “КАМАКС" разработан аппарат 73ZW12.M с улучшенными характеристиками. Все эти аппараты проходят испытания. Так, опытно-промышленные партии аппаратов АПЭ-120И и АПЭ-95-УВЗ устанавливаются на цистерны для перевозки опасных грузов с целью проведения всесторонних испытаний в условиях реальной эксплуатации.

Эластомерные поглощающие аппараты, так же как и гидравлические, по техническим показателям (энергоемкости) значительно превосходят фрикционные и имеют стабильную характеристику в условиях повторных погружений, однако свойства эластомера и характеристика аппарата зависят от температуры. Этот же недостаток присущ всем полимерным, в том числе резиновым, аппаратам и упругим элементам. Устранить его можно путем использования материалов с высокостабильными температурными характеристиками, применяемых в космической и авиационной технике.

Заводы-изготовители совместно с научно-исследовательскими центрами ведут постоянные работы по совершенствованию серийных и опытных аппаратов, поэтому показатели серийных аппаратов, изготовленных в разные годы, могут несколько отличаться.

Раздел 2.1 Фрикционные поглощающие аппараты.

Аппараты Ш-1-ТМ. Ш-2-Т и Ш-2-В имеют одинаковую конструктивную и кинематическую схему. Нажимной конус воспринимает действующее на аппарат усилие и передает его на три клина, обеспечивая прижатие их к шестигранной горловине корпуса. Этим достигаются повышение силы трения на рабочих поверхностях клиньев, прилегающих к стенкам корпуса, и увеличение воспринимаемой аппаратом энергии при его сжатии. Клинья опираются на подпорный пружинный комплект, состоящий из наружной и внутренней пружин. Пружинный комплект обеспечивает сопротивление аппарата при сжатии и его восстановление после снятия нагрузки. В аппарате Ш-1-TM между клиньями и пружинами установлена опорная шайба. Отказ от опорной шайбы в конструкции аппаратов Ш-2-Т и Ш-2-B позволил разместить в корпусе пружинные комплекты. Обеспечивающие увеличение рабочего хода и энергоемкости аппаратов. Собранный аппарат фиксируется (скрепляется) стяжным болтом с гайкой.

Сборка всех трех аппаратов производится аналогично. В стакан корпуса вставляют стяжной болт. Корпус устанавливают вертикально и в стакан корпуса вставляют пружины, опорную шайбу (при сборке аппарата Ш-1-ТМ), клинья и нажимной конус. На торцовую поверхность клиньев устанавливают нажимной стакан и сжимают аппарат на прессе. После заворачивания гайки коней болта расклепывают для предотвращения самоотворачивания гайки. При подготовке аппарата к постановке на вагон под гайку устанавливаю подкладку толщиной 10—20 мм. Это позволяет зафиксировать аппарат в поджатом состоянии для свободной постановки между упорными угольниками. При первом же ударе подкладка выпадает из-под гайки и аппарат становится “в распор”, плотно прилегая дном корпуса к задним упорам и прижимая упорную плиту к передним.

Аппарат Ш-1-ТМ отличается высокой жесткостью. Сжатие аппарата на полный рабочий ход при соударении вагонов происходит при силе 2,9— 3.0 МП. В составе поезда аппарат практически не реагирует на изменения силы менее чем на 0,5—0.7 МН. Указанный недостаток в то же время обусловливает главные достоинства этого аппарата — большой срок службы и высокую надежность. Не реагируя на силы, не представляющие опасности для конструкции вагона, он защищает вагон при действии больших сил и перегрузок в составе поезда.

В условиях маневровой работы аппарат Ш-1-ТМ не обеспечивает надежной защиты вагона. До 10 % маневровых соударений на сортировочных горках происходит со скоростями более 10 км/ч. А средняя сила сопротивления аппарата Ш-1-ТМ составляет 2,0 МН при скорости соударения полностью загруженных четырехосных вагонов б км/ч и 3.0 МН при скорости 9 км/ч. Энергоемкость приработанного аппарата при силе 3,0 МН составляет 50 кДж.

В начале 90-х годов XX в. Выпуск аппаратов LII-1-TM был прекращен, однако благодаря высокой износостойкости и большом срок службы аппарат еще будет эксплуатироваться на вагонах в течение ближайших пяти — десяти и лет.

Аппарат Ш-2-T в комплекте с автосцепнным устройством СА-ЗМ предназначен для восьмиосных полувагонов и цистерн. Он невзаимозаменяем с аппаратом Ш-1-ТМ. По своим жесткостным характеристикам близок к нему, но за счет увеличения хода имеет энергоемкость 65 кДж и позволяет производить соударения восьмиосных вагонов массой брутто 172 т со скоростью до 6.5 км/ч при силе 2,5 МН. Серийный выпуск аппаратов Ш-2-T был прекращен в России одновременно с прекращением выпуска восьмиосных полувагонов. Часть ранее выпущенных полувагонов была переоборудована по проекту ПКБ ЦВ на автосцепное устройство СА-3. В массовом порядке аппараты I11-2-T продолжают эксплуатироваться на восьмиосных цистернах.

Аппарат Ш-2-B имеет более мягкую характеристику: при соударении вагонов он сжимается на полный ход при силе 2.0 МН и обеспечивает безопасное соударение вагонов массой брутто 100 т со скоростью 7.9 км/ч. Снижение жесткости и увеличение рабочего хода аппарата Ш-2-В по сравнению с Ш-1-ТМ, с одной стороны, приводит к увеличению подвижности деталей фрикционного узла, увеличению износа клиньев и горловины корпуса и сокращению срока службы аппарата до 10 лет.

Аппарат Ш-2-В, как и другие аппараты с конструктивным ходом более 70 мм, нельзя устанавливать на вагоны с ударной розеткой длиной 185 мм (постройки до 1979 г.), так как зазор между упором головы автосцепки и этой розеткой (75+-7) мм не позволяет сжать аппарат на полный ход (90 мм). В результате при неполном ходе резко снижается воспринятая аппаратом энергия, что неизбежно приводит к повреждению ударной розетки, корпуса автосцепки, деталей механизма сцепления и нарушению работы последнего. С 1979 г. На грузовых вагонах устанавливаются пружинно-фрикционные аппараты повышенной энергоемкости Ш-6-ТО-4 и ПMK-110A. Конструктивной особенностью аппарата Ш-6-ТО-4 являются объединение корпуса аппарата и тягового хомута в одной детали-отливке и наличие задней крышки, выступающей за плоскость задних упоров при установке на вагон. Указанная особенность позволила увеличить мощность пружинного комплекта, ход и энергоемкость аппарата. Фрикционный узел, как и у рассмотренных выше аппаратов, шестигранного типа и состоит из нажимного конуса, трех клиньев , опорной шайбы. Пружинный комплект аппарата включает наружную пружину и две внутренние пружины. Между которыми установлена шайба. До 1990 г. Аппарат изготавливался с центральным стяжным болтом У В настоящее время аппарат выпускается без стяжного болта с фиксацией задней крышки сухарями-вкладышами специальной формы. Последняя модификация разработана ПО “Уралвагонзавод” и в некоторых источниках и документах получила обозначение Ш-6-ТО-4у. При установке поглощающего аппарата 111-6-ТО-4 на вагон для размещения хвостовой части аппарата требуется, чтобы расстояние между задними упорами было не менее 205 мм, как это и предусмотрено на новых нагонах. Однако на вагонах постройки до 1979 г. Это расстояние может быть меньше, и для установки аппарата требуется небольшая модернизация (подрезка) задних упоров.

Сборка аппарата Ш-6-ТО-4 производится следующим образом. Корпус аппарата укладывают горизонтально на стеллаж, в его полость заводят наружную пружину и устанавливают крышку. Корпус с установленными в него деталями ставят вертикально на технологически поддон так, чтобы при повороте крышки ее выступы попали в соответствующие прорези буртов корпуса. Затем в корпус вкладывают последовательно внутреннюю пружину, промежуточную шайбу ,вторую внутреннюю пружину , опорную шайбу фрикционные клинья , нажимной конус,. Стяжной болт. На торцы фрикционных клиньев устанавливают монтажные полукольца и монтажную нажимную плиту. Аппарат сжимают с помощью пресса, гайку наворачивают так, чтобы после снятия нагрузки размер между опорными поверхностями корпуса и торцом конуса аппарата составлял 570- мм. На крышке закрепляют фиксаторы. Допускается приваривать к крышке фиксирующие планки, препятствующие ее перемещению внутрь корпуса аппарата. Резьбу стяжного болта расклепывают. Разборку аппарата производят в обратном порядке.

Сборка аппарата Ш-6-ТО-4у производится несколько иначе. Корпус аппарата устанавливают вертикально головной (хомутовой) частью вниз. На приливы-бобышки отверстий под клин кладут упорную плиту. Через заднее отверстие корпуса па плит в горловине корпуса устанавливают конус, клинья, опорную шайбу, наружную и внутреннюю пружины. На пружины надевают заднюю крышку и поворачивают ее так, чтобы заплечики крышки разместились за буртиками корпуса. Затем нажатием на заднюю крышку сжимают пружинный комплект до такого положения задней крышки, чтобы в отверстие корпуса можно было ввести вкладыши и плотно прижать их к цилиндрической поверхности крышки. После снятия нагрузки пружинный комплект расправляется и вкладыши самоустанавливаются в распор между буртиками корпуса и заплечиками крышки. Форму вкладышей за период серийного производства аппаратов несколько раз изменяли с целью повышения надежности крепления крышки, однако при этом не всегда обеспечивается взаимозаменяемость вкладышей повой и старой конструкции. При подготовке к установке на вагон дистанционные подкладки для предварительного поджатия аппарата устанавливают между упорной плитой и приливами-бобышками хомутов части.

Энергоемкость аппарат Ш-6-ТО-4 в состоянии поставки составляет около 40 кДж, а в приработанном состоянии на вагоне — 65 кДж при силе 2.0 МН. Что обеспечивает возможность соударения вагонов массой брутто 100 т со скоростью 9.0 км/ч (при той же силе).

Аппарат ПМК-110Аимеет корпус (прямоугольного сечения, нажимной конус. фрикционные клинья, неподвижные и подвижные пластины, опорную плиту , пружинный комплект, состоящий из наружной и внутренней пружин. Положение деталей собранного аппарата фиксируется стяжным болтом с гайкой. На неподвижных пластинах сваркой укреплены плоские металлокерамические элементы. Основная отличительная особенность аппаратов пластинчатого типа, к которым относится ПМК-110. Заключается в том, что все главные рабочие поверхности деталей фрикционного узла имеют вид прилегающих друг к другу плоскостей. Этим обеспечиваются лучший контакт сопряженных деталей и их более быстрая приработка в эксплуатации. Наличие металлокерамики на поверхностях трения неподвижной пластины, по которым с одной стороны скользят клинья, а с другой — подвижные пластины, повышает стабильность, энергоемкость и срок службы аппарата. Современная модификация аппарата ПМК- 110К-23 и более ранняя модификация ПМК-110А различаются составом применяемой металлокерамики. Новая металлокерамика имеет более высокую износостойкость. Энергоемкость аппарата ПМК-110 составляет 60 кДж при силе 2,0 МН.

Сборку аппарата производят в такой последовательности. В корпус со стороны днища вставляют стяжной болт, затем ставят корпус вертикально и со стороны горловины устанавливают в него пружины, неподвижные пластины, опорную плиту. После этого между неподвижными пластинами и боковыми стенками аппарата устанавливают подвижные пластины . которые своими боковыми ребрами ложатся на опорную плиту . Далее на ту же плиту ставят фрикционные клинья , а на них — нажимной конус . После поджатия аппарата заворачивают гайку стяжного болта. При необходимости под гайку устанавливают дистанционные подкладки.

Аппарат ПМК-110А нельзя устанавливать на вагон с упорной плитой, имеющей боковые скосы на поверхности, прилегающей к аппарату. Такая установка неизбежно приведет к излому подвижных пластин аппарата и его полному выходу из строя.

Раздел 2.2. Эластомерные поглощающие аппараты.

Во всех эластомерных аппаратах используется эффект динамических потерь при перетекании эластомера через малый кольцевой зазор. Величина такого зазора составляет десятые доли миллиметра при номинальном диаметре поршня 120—150 мм. Этим условием определяются высокие требования к точности изготовления аппарата в целом н к точности центрирования поршня на всем длине рабочего хода. Высокие требования к прочности рабочего цилиндра обусловлены большими рабочими давлениями, достигающими 450 МПа (4500 кгс/см).

Аппарат 73ZW состоит из корпуса, эластомерного амортизатора, упорной плиты. в которой закреплены монтажные болты. На каждой паре болтов установлена монтажная планка, закрепленная типовым креплением, состоящим из шайбы, гайки и шплинта. При подготовке к установке на вагон аппарат сжимают на прессе и между монтажной планкой и приливом корпуса устанавливают дистанционный вкладыш. Для беспрепятственного выпадения вкладышей аппарат должен быть правильно сориентирован при постановке на вагон (в соответствии с надписями "ВЕРХ" на упорной плите и монтажной планке), иначе монтажный болт упорной плиты может помешать выпадению вкладышей. Усилие начальной затяжки аппарата составляет 200кН, поэтому для его обслуживания в депо необходимо иметь мощный пресс с усилием не менее 300кН В условиях вагонного депо инструкцией по обслуживанию аппарата предусмотрены лишь замена упорной плиты и смазка корпуса. Работы по ремонту самого эластомерного амортизатора должны производиться только на заводе-изготовителе или в организованных изготовителем специализированных пунктах обслуживания.

При частичной разборке аппарата в депо необходимо установить аппарат вертикально на упорную плиту, отвинтить гайки бокового крепления, снять монтажные планки и поднять корпус аппарата. Сборка аппарата производится в обратной последовательности. Конструктивной особенностью аппарата АПЭ-120Иявляется наличие в корпусе двух камер А и Б, заполненных эластомером и разделенных герметичной перегородкой. В цилиндрической камере перемещается поршень со штоком, имеющим разные диаметры справа и слева от поршня. Часть штока меньшего диаметра через направляющую и уплотнительную буксу перегородки входит в сферическую камеру. При сжатии аппарата в цилиндрической камере за счет перетекания эластомера через зазор между поршнем и корпусом происходит поглощение энергии, а высокое давление в камере обеспечивает надежное восстановление аппарата при снижении нагрузки, т. е. выполняет только функции упругого элемента и создает необходимое усилие при статическом нагружении. В теле поршня имеются обратные клапаны для уменьшения сопротивления перетеканию эластомерного материала при обратном ходе. Заправочные клапаны расположены в крышке и в штоке, что дает возможность при заправке аппарата устанавливать разные зарядные давления в камерах. Динамическая характеристика аппарата ЛПЭ-120И при соударении вагонов массой 100т со скоростью 14км/ч.

У аппарата АПЭ-95-УВЗ в корпусе размешен рабочий цилиндр амортизатора с глухой и проходной крышками. Крышки установлены в цилиндре на резьбе, герметизированной неподвижным уплотнением. Шток с поршнем перемешается в направляющей буксе проходной крышки и блоке подвижного уплотнения штока. Поршень снабжен обратным клапаном. Стержень, закрепленный в глухой крышке , предназначен для центрирования штока при его рабочем ходе. Кольцевой зазор между поршнем и стенкой цилиндра предназначен для перетекания эластомера при сжатии аппарата.

Отличительной особенностью аппарата ЭПА-120является литой корпус, выполненный в виде объединенной отливки с тяговым хомутом. Шток с поршнем неподвижен относительно корпуса и закреплен в задней крышке, снабженной стаканом для увеличения рабочего объема подвижного цилиндра. За счет большого объема рабочих камер и большого диаметра штока в аппарате ЭПА-120 рабочее давление не превышает 200МПа (200кгс/см), что позволяет использовать менее высокопрочные и более дешевые материалы.

Раздел 2.3. Поглощающий аппарат автосцепного устройства высокоскоростного электропоезда “Сокол”.

Для высокоскоростного электропоезда “Сокол" ВНИИТрансмаш совместно с ВНИИЖТом разработал принципиально новое для от отечественных железных дорог автосцепное устройство. Размещение ударнотягового устройства с поглощающим аппаратом непосредственно на хвостовике автосцепки позволило значительно уменьшить его габариты и массу по сравнению с типовым. По этой причине, а также в связи с меньшим уровнем нормативной силы поглощающий аппарат имеет меньшую энергоемкость по сравнению с серийным резинометаллическими аппаратам, входящими в состав типового автосцепного устройства. Он предназначен главным образом для снижения продольной вибрации при движении поезда, а также для зашиты вагона при маневровых соударениях со скоростями, не превышающим нормативную более чем в полтора раза. Для защиты вагона в случае значительного превышения нормативной скорости маневрового соударения, а также обеспечения безопасности пассажиров при аварийных соударениях предусмотрен комплект аварийных амортизаторов.

Поглощающий аппарат содержит корпус, состоящий из наружной и внутренней частей цилиндрической формы. Наружный цилиндр имеет кронштейн, в котором закреплен винтами сферический подшипник. На торцовой части внутреннего цилиндра выполнен фланец для жесткого соединения с корпусом механизма сцепления. Наружный и внутренний цилиндры имеют сквозные отверстия овальной формы, в которые вставлены пальцы. Между этими пальцами установлен с предварительным сжатием комплект из десяти резинометаллических элементов с металлическими плитами. Для предотвращения выпадения пальцев они заперты крышками.

Сборку и разборку аппарата можно осуществлять без применения пресса. При разборке в специальные отверстия с резьбой на крышке аппарата (со стороны фланца) вставляют н заворачивают монтажные болты, отжимающие плиту от пальца. Потом откручивают крышки и вынимают палец. Далее откручивают монтажные болты, освобождая резинометаллические элементы, и вынимают палец . После этого разделяют наружную и внутреннюю части корпуса. Сборку выполняют в обратной последовательности также с применением монтажных болтов.

Аппарат работает следующим образом. Под действием сжимающей нагрузки, приложенной к фланцу, внутренний цилиндр перемещает палец в овальном отверстии наружного цилиндра, сжимая резинометаллические элементы, усилие от которых передается через палец на наружный цилиндр. При действии растягивающей нагрузки внутренний цилиндр перемещает палец в овальном отверстии наружного цилиндра, также сжимая резинометаллические элементы, усилие от которых передается через палец на наружный цилиндр. Таким образом, корпус аппарата выполняет функции тягового хомута типового автосцепного устройства, преобразуя растягивающие усилия на автосцепке в сжимающие усилия на резинометаллических элементах.

Энергоемкость аппарата при динамическом приложении нагрузки составляет 17кДж при нормативной силе 0,7МН и 20кДж при закрытии аппаратa. Рабочий ход аппарат равен 75мм, а коэффициент необратимого поглощения энергии - около 50%. Для снижения продольной вибрации и обеспечения необходимого комфорта пассажиров при движении поезда усилие начальной затяжки этого поглощающего аппарата установлено в пределах 5—15 кН. Такой низкий уровень обусловлен тем, что в беззазорном сцепном устройстве при смене знака действующей силы (от растяжения к сжатию и наоборот) возникает скачок силы, равный удвоенному усилию начальной затяжки аппарата, в то время как у автосцепного устройства СА-3 возникает два скачка на величину усилия начальной затяжки, между которыми происходит только деформация буферов.

Раздел 3 .Общие технические требования к

поглощающим аппаратам.

Отраслевой стандарт ОСТ 32.175—2001 “Аппараты поглощающие автосцепного устройства грузовых вагонов и локомотивов. Общие технические требования" предусматривает подразделение поглощающих аппаратов по основным техническим показателям на 4 класса: ТО, T l, Т 2, Т 3.

Аппараты класса ТО могут использоваться только в качестве запасных частей или на вагонах ограниченного применения на основании согласованных МПС технических условий на вагон. Наиболее широкое применение должны иметь аппараты класса Т 1. Они могут устанавливаться на все виды неспециализированного подвижного состава, а также на вагоны, предназначенные для эксплуатации в маршрутных поездах постоянного формирования.

Специализированные вагоны, перевозящие опасные и дорогостоящие грузы. которые могул быть повреждены при воздействии на вагой больших продольных сил, должны оборудоваться аппаратам, классов Т 2 и Т З.

Ряд требований являются общими для аппаратов всех классов. Сила сопротивления аппаратов при статическом сжатии на максимальный рабочий ход должна быть не менее 1,5МН, при ударном сжатии до максимального рабочего хода (закрытия) на вагонах массой брутто 100 т — не более 3,0МН. Коэффициент необратимого поглощения энергии при статическом сжатии должен быть не менее 0,4 и при ударном сжатии — не менее 0,7.

Для пружинно-фрикционных аппаратов установлены требования по динамической энергоёмкости в состоянии поставки (не менее 30кДж для аппаратов класса, ТО и не менее 50кДж для аппаратов класса Т), а также требования по стабильности силовой характеристики.

ОСТ 32.175- -2001 определяет требования к габаритам и компоновке аппаратов. Допускается объединение в одной конструкции корпуса и тягового хомута, а также объединение аппарата с упорной плитой в один конструктивный узел. Габаритные размеры должны обеспечивать возможность применения аппарата на вагоне, оборудованном автосцепным устройством с установочными размерами по ГОСТ 3475—81.

Требования к диапазону рабочих температур обеспечивают возможность эксплуатации аппаратов во всех климатических зонах России и ближнего зарубежья. Аппараты должны сохранять функциональную работоспособность при температуре минус 60°C, а изменение номинальной энергоемкости, определенной при температуре 18-5°C, в диапазоне температур от минус 40°C до плюс 500С не должно превышать 30%.

Ресурс вновь разрабатываемых аппаратов до выхода из строя (полная потеря работоспособности) или снижения номинальной энергоемкости на 30% от нормативного значения для аппарата данного класса, должен составлять не менее 250МДж.

Конструкция каждого аппарата должна предусматривать возможность предварительного поджатия и фиксации в поджатом состоянии при подготовке к установке на вагон, а также возможность строповки при проведении, погрузочно-разгрузочных, такелажных и монтажных работ.

В заводской маркировке должны быть указаны марки и класс аппарата, обозначение завода-изготовителя, год изготовления и идентификационный номер, присвоенный заводом.

Контроль показателен истощающих аппаратов осуществляется в процессе сертификационных и контрольных испытаний, которые проводятся испытательными центрами и лабораториями, аттестованными на проведение данного вида испытаний.

Поскольку характеристики поглощающих аппаратов и их показатели существенно зависят от конструкции и типа вагон, па котором они определяются, вида и способа крепления груза и других условий проведения испытаний. ОСТ 32.175—2001 предписывает контролировать показатели аппаратов при проведении специальных испытаний по стандартизованным типовым методикам СТ ССФЖТ ЦВ-ЦЛ 09.04-09.09.99. Типовые методики испытаний обеспечивают возможность объективной оценки аппаратов различных типов и сравнение их показателей.

Раздел 4. Ударопоглощающие устройства подвижного

состава зарубежных стран.

Ударопоглощающие устройства зарубежных стран столь многообразны по назначению, конструкции и исполнению, что их подробное рассмотрение не уложится в объём данной работы. Поэтому остановимся только на основных принципах использования таких устройств в практике зарубежных железных дорог и способах контроля их характеристик.

Грузовой подвижней состав европейских стран оборудован винтовой стяжкой и боковыми буферами. Па нем используют резиновые, кольцевые. гидравлические (эластомерные) буфера трех типов (А. В и О с динамической энергоемкостью от 30 до 72 кДж. Основные геометрические размеры и метрические размеры буферов, методы их испытаний и контроля параметров регламентирующего памятками Международного союза железных дорог (МСЖД), членами которого являються практически все европейские железные дороги.

Весь подвижной состав американских железных, дорог оборудован автосцепными устройствами. Обязательные нормативные требования Ассоциации американских железных дорог (AAR) к поглощающим устройствам грузовых вагонов, изложенные в 11 стандартах и 14 спецификациях, действуют па всем североамериканском континенте и во многих других странах, применяющих американскую сцепку. Все амортизаторы ударно-тяговых устройств грузовых вагонов США можно подразделить на три класса: поглощающие аппараты, концевые амортизаторы и центральные амортизаторы (для плавающей хребтовой балки).

Поглощающие аппараты используются в такой же кинематической схеме, как и на российских дорогах, т. е. устанавливаются в кармане между передними и задними упорами хребтовой балки. Нормами AAR предусмотрено четыре размера карманов для установки аппарата — от 444.5 до 914мм однако наиболее распространен стандартный карман длиной 625,5мм. Широко применяются резиновые, резино- и пружинно-фрикционные аппараты с динамической энергоемкостью 50-80кДж при силе 2.25МН. Гидравлические аппараты на вагонах должны обеспечивать скорость соударения не менее 10 км/ч при той же силе. Испытание корпуса аппарата на прочность предусматривает, что он должен выдержать одно соударение со скоростью 20 км/;ч при силе 4.5 МН без следов повреждения и потери энергоемкости.

Оценивая возможность распространения американского и европейского опыта широкого применения типовых и резино-фрикционных аппаратов на российских дорогах, необходимо проявлять большую осмотрительность. Во-первых, климатические условия этих стран коренным образом отличаются от российских. Во-вторых, применяемые в этих странах резиновые элементы обычно изготавливаются на основе натурального каучука, обладающего более высокими механическими и более стабильными температурными характеристиками, чем синтетические каучуки, используемые российскими производителями. В-третьих, нормативы прочности вагонов в США значительно выше, чем на российских дорогах. Возможно, что применяемые в последние годы в США полимерные (полиуретановые) упругие элементы могут решить проблему температурной стабильности характеристик аппаратов в диапазоне эксплуатационных температур российских дорог, но этот вопрос требует тщательного изучения.

Концевые амортизаторы гидравлического типа, имеющие рабочий ход от 10 до 18 дюймов (254—457 мм), устанавливаются по концам вагона. Такими устройствами оборудовано до 20 % рабочего парка грузовых вагонов США. Большая часть конструктивных вариантов концевых амортизаторов воспринимает только сжимающие нагрузки, т. е. обеспечивает защиту вагона при маневровых соударениях и сжимающих силах в поезде. Тяговые усилия в поезде такие устройства передают жестко на раму вагона. Но есть конструкции с ходом как на сжатие, так и на растяжение; ход на сжатие составляет 9 дюймов (228.6мм), а на растяжение -3 дюйма (76.2мм). Во избежание интенсивного износа массивных и подвижных деталей концевого амортизатора и поддерживающей плиты весь карман при их установке смазывается консистентной дисульфидмолибденовой смазкой. Производятся концевые амортизаторы, как с плавающим штоком, так и с плавающим цилиндром. У первых цилиндр неподвижен относительно рамы вагона, а шток соединен с автосцепкой и перемещается вместе с ней вдоль оси вагона. У вторых хвостовик штока закреплен между упорами хребтовой балки. а цилиндр перемещается вместе с автосцепкой. Концевые амортизаторы имеют небольшое усилие отдачи, в качестве упругого возвращающего элемента в них используется витая пружина или газовая камера.

Центральные амортизаторы, передающие усилие от подвижного, (плавающей) хребтовой балки на раму вагона, также преимущественно гидравлического типа с пружинным или газовым возвращающим устройством. Стандартный ход такого амортизатора 20 дюймов (508мм).

Система сертификации новых и модернизированных поглощающих устройств предусматривает проведение стендовых и эксплуатационных испытаний опытных образцов. По результатам стендовых испытаний в испытательном центре AAR выдаются условный сертификат и разрешение на оборудование вагонов опытной партией устройств (от 1000 до 6000 в зависимости от типа устройства) для испытаний в условиях контролируемой коммерческой эксплуатации. По истечении года эксплуатации по просьбе заявителя после проведения контрольных стендовых испытаний для определения основных показателей двух—пяти эксплуатировавшихся устройств может быть дано разрешение на установку дополнительной ограниченной партии устройств. Окончательный сертификат и разрешение на неограниченное производство, и применение выдают после контрольных испытаний образцов, находившихся в эксплуатации два (для поглощающих устройств с большим ходом — три) года.

Раздел 5. Схема технологического процесса ремонта поглощающего аппарата

После снятия поглощающего аппарата с вагона производится очистка. Очистка производится вручную железной щеткой и 10% раствором спирта.

После очистки проводят предварительное испытание поглощающего аппарата, если поглощающий аппарат исправен, то обратно ставится в эксплуатацию, если не исправен, производят разборку. Снятый при ремонте подвижного состава (кроме капитального ремонта) поглощающего аппарат не подлежат разборке если:

ü выход конуса (расстояние между торцом конуса и кромкой горловины корпуса аппарата) Ш-2-В не менее 90мм;

ü отсутствие трещин, изломов в деталях аппарата;

ü толщина стенки корпуса в зоне контакта с клином не менее 14мм;

ü отсутствие даже легкого покачивания деталей (определяют ударами молота по ним);

ü габариты, соответствующие требованиям шаблона.

|

Повреждения |

Виды сварочных работ |

Техническое условие |

|

Износ упорной плиты |

Наплавка дуговая Э42, Э46,ЭН-15ГЗ-25, полуавтомат под слоем флюса. |

Толщина плиты в месте износа должна быть 53мм. Плиту из стали 45 перед наплавкой подогревают до300. После наплавки толщина плиты должна составлять 58-59мм. |

|

Износ стяжного болта. |

Наплавка дуговая Э42 или вибродуговая под слоем флюса. |

Наплавка болтов с износом более 5 мм по диаметру. |

|

Излом стяжного болта. |

Приварка новой части болта электроконтактной или газоприсовой. |

Стык должен быть расположен не ближе 30мм от головки или резьбы. |

|

Разрушение стенок отверстия для клина. |

Наплавка дуговая Э42 и Э46, порошковой проволокой или в среде защитного газа. |

Наплавка допускается, толщина тяговой полосы в месте 20 мм, а ширина не менее 95 мм. |

|

Разрушение стенок отверстия для клина. |

Наплавка дуговая Э42 и Э46, порошковой проволокой или в среде защитного газа. |

Ширина наружной перемычки должна быть не менее 45мм. |

|

Трещина в тяговом хомуте. |

Заварка дуговая Э42 и Э46, полуавтоматическая под слоем флюса. |

Допускается заваривать трещины в углах хомута, в ушках для болтов, под клин в задней опорной части хомута если они не выходят на тяговую полосу. |

При деповском ремонте вагона при разборки подлежат только неисправные поглощающие аппараты, при капитальном ремонте все аппараты должны быть разобраны.

Для разборки необходимо срубить или снять фрезой наклеп конца стяжного болта. Затем аппарат снимают на прессе, отворачивают гайку стяжного болта, снимают нагрузку с аппарата и последовательно разбирают детали. На клиньях и корпусе делают пометки, чтобы (в случае исправного состояния деталей) приработанные клинья были поставлены на место.

Снятые детали осматривают и обмеряют шаблонами. Исправные детали без трещин, изломов и с износами не более нормы. Для аппарата Ш-2-В толщина стенки корпуса должна быть не менее 18 мм при капитальном и не менее 16 мм при деповском ремонте

Разрешатся заваривать трещины у технологических отверстий, если после разделки суммарная длина их не более 120 мм, с последующей усиленной вставки варкой. Износ нажимных конусов допускается не более 3 мм, нажимных шайб не более 5мм.

Толщина стенок фрикционных клиньев должна быть не менее 32мм для аппарата Ш-2-В. Наибольший износ стяжного болта не должен превышать 5мм.

Изношенные клинья и нажимные конусы наплавкой не ремонтируются из-за большой трудоемкости.

Разрешается применять пружины с изломом оттянутого конца на длине не более 1/3 длины окружности.

Сборка поглощающего аппарата: при сборке аппарата до постановки гайки стяжного болта проверяют выход конуса у аппарата Ш-2-В не менее 105 мм.

Испытание поглощающего аппарата.

Испытание на растяжение проводится для проверки прочности вагонных деталей в целях обеспечения надёжной работы в эксплуатации. При таких испытаниях перед постановкой на пресс аппарат необходимо очистить от грязи и ржавчины, осмотреть и обмерить.

Детали, имеющие видимые дефекты или не соответствии по размерам требующие правил ремонта не испытывают. Их нужно отремонтировать или если это сделать нельзя забраковать. На деталях круглого сечения (стержни, болты, тяги и т.п.) подвергающиеся сварки, пред растяжением с обеих сторон сварки набивают керны.

При испытании допускается соединить несколько деталей с помощью стяжных муфт, скоб или других приспособлений.

Находящиеся под натяжением детали обстукивают легкими ударами молотка и осматривают, затем нагрузку снимают, детали снова осматривают.

Испытание производят на гидравлическом и воздушным прессе. На прессе или на отдельном щитке у пресса указываются наибольшее разрывное усилие, которое может быть допущено, а на рабочем манометре должна быть нанесена красная черта, соответствующая этому усилию.

Около пресса на видном месте вывешивается таблица испытания нагрузок для каждой детали (кгс) и соответственное давления цилиндра пресса по манометру.

Испытанию на растяжение подлежат: тормозные тригандели грузовых и пассажирских вагонов, стяжные болты поглощающих аппаратов.

После испытания наносят клейма в местах согласно требованиям технических условиях. при клеймении ставят условный номер завода или депо, месяц и год испытания детали.(две последние цифры).

Клейма ставят на деталях автосцепного устройства при ремонте или проверки в КПА. Устанавливать на подвижной состав детали и узлы без клейм не допускается.

Раздел 6.Техника безопасности и производственная санитария при проведении ремонта поглощающего аппарата.

Масса ударно-тяговых устройств велика, поэтому снятие, транспортировка и постановка на вагоны должны быть максимально механизированы.

Для смены автосцепки у вагонов в составах или группах вагоны должны быть разведены на расстояние не менее 5 м и обязательно подложены тормозные башмаки под колеса со стороны промежутка. При сборке механизма автосцепки нажимать на нижнее плечо предохранителя нужно не рукой, а металлическим стержнем. Особая осторожность требуется при разборке поглощающего аппарата автосцепки в случае заклинивания его пружин в сжатом состоянии. Такой аппарат перед снятием с вагона надо обстучать без выемки его и упорной плиты из тягового хомута. Снятие и постановку автосцепки и поглощающего аппарата следует выполнять с применением специальных приспособлений. Выполнение сварочных работ сопровождается выделением газов, паров и дыма. Ручная дуговая сварка загрязняет помещения окисью углерода, азота и др. При дуговой сварке в защитных газах и газовой сварке атмосферу загрязняют сами защитные газы, пары свариваемых металлов и их окислы. Поэтому в местах сварочных работ должна устраиваться вентиляция, обеспечивающая отвод вредных газов. Нагрев деталей перед сваркой производят в сварочном помещении при условии, если над горнами установлены вытяжные приспособления, обеспечивающие отвод газа.

При производстве сварочных работ на подмостях последние должны покрываться листами стали или асбеста, чтобы падающий расплавленный металл на вызвал пожара или ожога людей. Производить сварочные работы на деталях, находящихся под давлением, не допускается. Запрещается токоведущие провода прокладывать вместе с газосварочными шлангами или трубопроводами. Нельзя производить сварочные работы вблизи легковоспламеняющихся материалов, в том числе у свежеокрашенных мест вагонов. Минимально допускаемое расстояние от них до места сварки должно быть не менее 5 м. Сварщик при выполнении сварочных работ должен пользоваться спецодеждой и защитными очками. При всех видах сварки плавлением наиболее опасным видом травматизма является поражение электрическим током. Для предупреждения поражения электрическим током необходимо соблюдать следующие меры предосторожности:

-в сырых и мокрых местах работать в диэлектрических галошах, иметь резиновые или брезентовые перчатки, производственная одежда должна быть сухой;

-не прикасаться голыми руками к токоведущим частям сварочной установки;

-монтажные работы и ремонт оборудования производить только после выключения тока;

-корпуса сварочной аппаратуры и источников питания должны быть заземлены, запрещается использовать контур заземления в качестве обратного провода сварочной цепи;

-устройства для переключения

электрических цепей должны быть защищены кожухом.

Раздел 6.1. Техническое оборудование, испытание при ремонте.

Для сжатия поглощающих аппаратов при их разборке и сборке применяют воздушные или гидравлические прессы. Воздушный пресс состоит из рамы , закрепленной на бетонном основании с помощью болтов. Воздушный тормозной цилиндр шарнирно связан с длинным плечом рычага , в коротком плече которого сделаны прорези для размещения выступов съемного нажимного кольца . Устанавливается поглощающий аппарат под пресс при помощи специальной тележки, причем основание ее опирается на полуоси колес через резиновые прокладки . Расстояние между основанием и полом помещения составляет 5-7 мм. При нажатии на аппарат прокладки частично сжимаются, и нагрузка передается непосредственно от основания тележки на пол помещения. Таким образом, полуоси и ролики предохраняются от повреждений и обеспечивается устойчивость аппарата. На основании тележки имеется цилиндрический выступ , предназначенный для фиксации стяжного болта поглощающего аппарата при отвинчивании гайки.

Перед разборкой аппарата с конца стяжного болта удаляется наклеп, и подготовленный таким образом аппарат устанавливается на тележку , при этом выступ должен войти в отверстие для головки болта аппарата. Затем на клинья аппарата укладывается кольцо, и аппарат вместе с тележкой устанавливается на пресс так, чтобы выступы кольца находились в прорезях короткого плеча рычага. Прорезь запирается путем постановки предохранительных стержней . После такой установки в цилиндр подается воздух, аппарат сжимается, освобождая гайку стяжного болта для ее отвинчивания. Аппарат собирают в обратном порядке.

Заключение

Подводя итоги можно сделать выводы что данный аппарат имеет очень большое значение на железно-дорожном транспорте. Его способность заключается в том чтобы защищать конструкции подвижного состава и грузы при маневровой работе и различных режимах движения которые иногда называют много режимностью. Таким образом, рабочие качества поглощающих аппаратов автосцепки можно охарактеризовать как не превышение допустимого хода рабочего органа – нажимного устройства при различных условиях эксплуатации (работы) и допустимого значения продольных сил в случае нормированного скачка скорости движения. Если рабочие характеристики аппарата обеспечивают выполнение названных условий, а также при предельных изменениях скорости движения при ударе в упор (наиболее неблагоприятный случай изменения скорости движения) и аппарат востребован потребителем, то можно считать, что конструкция его практически отвечает современным требованиям. Но более значимым показателем современных конструкций поглощающих аппаратов автосцепки является их новационность.

Новационность поглощающего аппарата автосцепки – это наличие в аппарате нововведений, признанных в стране и за рубежом: качественно новых технических решений, новой конфигурации, новых материалов, новых способов гашения энергии или новых технологий, обеспечивающих его существенное преимущество по показателям применения в условиях маневровой и поездной работы. Акцентирование внимания на обеспечении заданного уровня сил и хода при заданном значении скачка скорости имеет большую актуальность, так как от этого во многом зависит решение задач безопасности эксплуатации подвижного состава на сети железных дорог.

Список литературы

1. Автосцепные устройства подвижного состава железных дорог В.В. Коломийченко, В.И. Беляев, И.Б. Феоктистов, Н.А. Костина - М: Транспорт,2002.

2.Техническое обслуживание и ремонт автосцепного устройства подвижного состава железных дорог В.В. Коломийченко - М: Трансинфо,2004.

3. Ремонт вагонов В.Д. Алексеев, Г.Е. Сорокин Москва «Транспорт».

Приложение 1

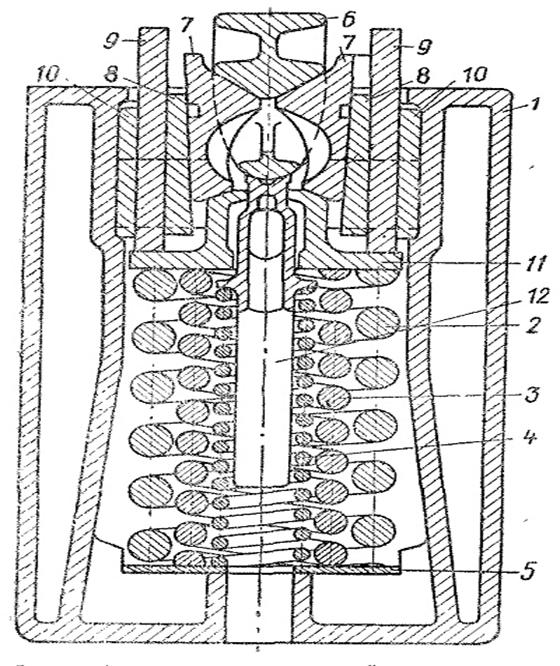

Поглощающий аппарат Ш-1-Т (Ш-1-ТМ)

2 – тяговый хомут; 3 – корпус поглощающего аппарата; 4 – стяжной болт; 5 – наружная и внутренняя пружины; 7 – стяжной ящик; 8 – нажимная шайба; 9- фрикционный клин; 10 – гайка; 11 – нажимной конус; 1 и 12 – задние и передние упоры; 13 – упорная плита; 14 –клин тягового хомута; 15 – хвостовик автосцепки.

Приложение 2

(zip - application/zip)

(zip - application/zip)