Оглавление

Введение…………………………………………………………………………...6

1.Разработка

требований, определяющих потребительское качество пары трения штангового

насоса..........................................................................

.............7

1.1.Свойства, определяющие потребительское качество пары трения штангового насоса………………………………………………………………...7

1.2.Назначение пары трения в штанговом насосе……………………………….7

1.2.1.Функции, определяющие способность пары трения выполнять свое назначение и свойства, определяющие ее………………………………………..7

1.2.2.Условия работы пары трения……………………………………………….9

1.2.3.Нормативный срок службы…………………………………………………9

1.3.Виды воздействий на пару трения в процессе эксплуатации. Систематизация механических, физико-химических и тепловых воздействий, воздействий износа на пару трения при эксплуатации. Выявление интенсивности каждого вида воздействия……………………………………..10

1.4.Показатели требуемых свойств пары трения и нормы на них……………11

2.Разработка требований, определяющих потребительское качество плунжера………………………………………………………………………….13

2.1.Свойства, определяющие потребительское качество плунжера штангового насоса……………………………………………………………………………..13

2.2.Назначение плунжера в штанговом насосе………………………………...14

2.2.1.Функции, определяющие способность плунжера выполнять свое назначение и свойства, определяющие ее……………………………………...14

2.2.2.Условия работы плунжера…………………………………………….......14

2.2.3. Нормативный срок службы………………………………………………15

2.3.Виды воздействий на плунжер в процессе эксплуатации. Систематизация механических, физико-химических и тепловых воздействий, воздействий износа на плунжер при эксплуатации. Выявление интенсивности каждого вида воздействия………………………………………………………………………16

2.4. Показатели требуемых свойств плунжера и нормы на них……………...17

3.Разработка требований, определяющих потребительское качество покрытия и сердцевины плунжера…………………………………………………………19

3.1.Свойства, определяющие потребительское качество покрытия плунжера штангового насоса……………………………………………………………….19

3.2.Назначение покрытия плунжера в штанговом насосе…………………….20

3.2.1.Функции, определяющие способность покрытия плунжера выполнять свое назначение и свойства, определяющие ее………………………………..20

3.2.2.Условия работы покрытия плунжера…………………………………….20

3.2.3. Нормативный срок службы………………………………………………20

3.3.Виды воздействий на покрытие плунжера в процессе эксплуатации…....21

3.4.Показатели требуемых свойств покрытия плунжера и нормы на них…...22

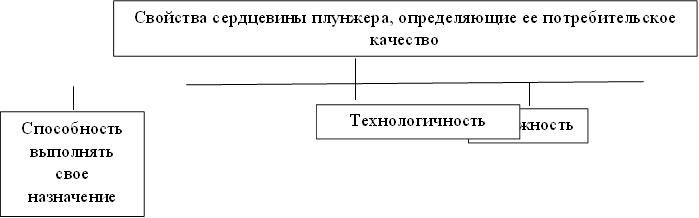

3.5.Свойства, определяющие потребительское качество сердцевины плунжера штангового насоса…………………………………………………...23

3.6.Назначение сердцевины плунжера в штанговом насосе………………….24

3.6.1.Функции, определяющие способность сердцевины плунжера выполнять свое назначение и свойства, определяющие ее………………………………..24

3.6.2.Условия работы сердцевины плунжера………………………………….24

3.6.3.Нормативный срок службы……………………………………………….24

3.7.Виды воздействий на сердцевину плунжера в процессе эксплуатации.

Систематизация механических, физико-химических и тепловых воздействий, воздействий износа на сердцевину плунжера при эксплуатации. Выявление интенсивности каждого вида воздействия……………………………………..25

3.8.Показатели требуемых свойств сердцевины плунжера и нормы на них...26

4. Разработка требований, определяющих потребительское качество материала покрытия и сердцевины плунжера…………………...………….....28

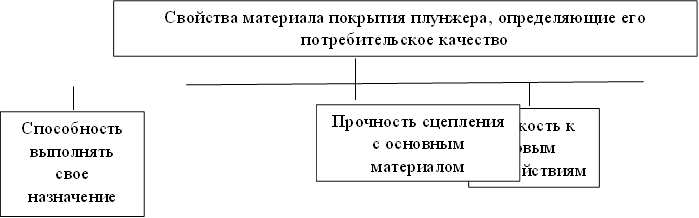

4.1.Свойства, определяющие потребительское качество материала покрытия плунжера штангового насоса…………………………………………………...28

4.2.Назначение материала покрытия плунжера в штанговом насосе………...29

4.2.1.Функции, определяющие способность материала покрытия плунжера выполнять свое назначение и свойства, определяющие ее…………………...29

4.2.2.Условия работы материала покрытия плунжера.………………………..29

4.2.3.Нормативный срок службы……………………………………………….29

4.3.Виды воздействий на материал покрытия плунжера в процессе эксплуатации. Систематизация механических, физико-химических и тепловых воздействий, воздействий износа на материал покрытия плунжера при эксплуатации. Выявление интенсивности каждого вида воздействия.………………………………………………………………….......30

4.4.Показатели требуемых свойств материала покрытия плунжера и нормы на них………………………………………………………………………………...31

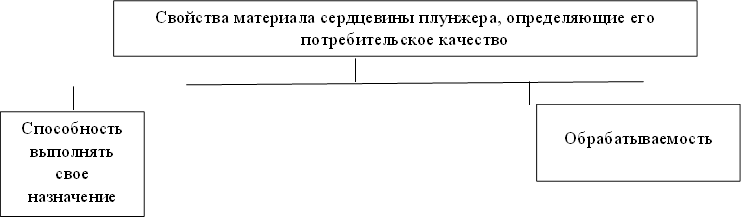

4.5.Свойства, определяющие потребительское качество материала сердцевины плунжера штангового насоса……………………………………..32

4.6.Назначение материала сердцевины плунжера в штанговом насосе……...33

4.6.1.Функции, определяющие способность материала сердцевины плунжера выполнять свое назначение и свойства, определяющие ее……………….......33

4.6.2.Условия работы материала сердцевины плунжера……………………...33

4.6.3.Нормативный срок службы……………………………………………….33

4.7.Виды воздействий на материал сердцевины плунжера в процессе эксплуатации. Систематизация механических, физико-химических и тепловых воздействий, воздействий износа на материал сердцевины плунжера при эксплуатации. Выявление интенсивности каждого вида воздействия………………………………………………………………………34

4.8.Показатели требуемых свойств материала сердцевины плунжера и нормы на них……………………………………………………………………………..35

4.9.Обоснование показателей требуемых свойств материала………………...36

4.10. Выбор материала сердцевины плунжера и покрытия…………………...36

Выводы..………………………………………………………………………….36

Список литературы………………………………………………………………37

Приложение………………………………………………………………………38

Введение

Цель работы – выбор материала плунжера скважинного штангового насоса, обеспечивающего выполнение функций детали в заданных условиях применения в течение установленного срока службы.

В данной работе применен процессный

подход, основанный на иерархическом принципе соподчинения. Выбор материала

плунжера определяется требуемыми показателями свойств детали, обеспечивающими

работоспособность плунжера в заданных условиях применения в течение

установленного срока службы. Свойства плунжера определяются свойствами пары

трения штангового насоса.

1. Разработка требований, определяющих потребительское качество пары трения штангового насоса

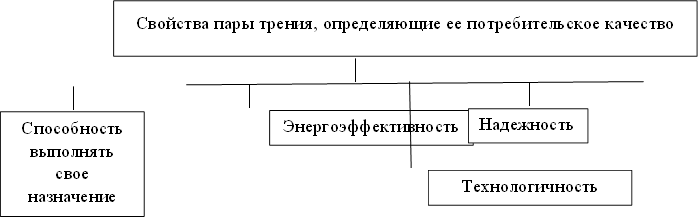

1.1. Свойства, определяющие потребительское качество пары трения штангового насоса

|

Рис.1.1 Комплекс свойств пары трения штангового насоса, определяющих ее потребительское качество

1.2. Назначение пары трения в штанговом насосе

1.2.1. Функции, определяющие способность пары трения выполнять свое назначение и свойства, определяющие ее

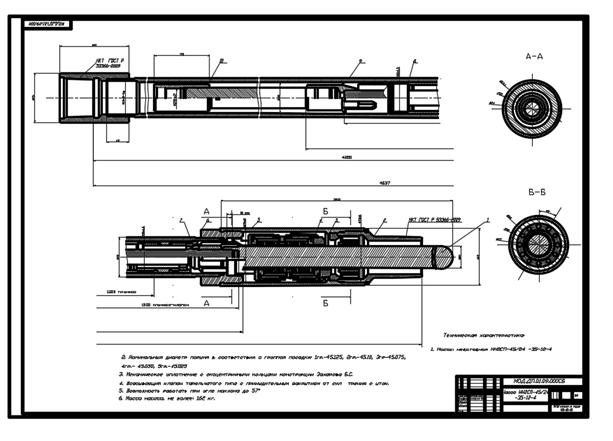

Пара трения штангового насоса состоит из плунжера и цилиндра рис.1. Функции пары трения – откачка скважинной жидкости (изменение рабочего объема цилиндра), восприятие силовых воздействий. Цилиндр крепится к колоне насосно-компрессорных труб, плунжер – к колонне штанг с помощью штока, совершает возвратно-поступательное движение. К плунжеру снизу крепится нагнетательный клапан, к цилиндру – узел всасывающего клапана.

Таблица 1.1 Функции, определяющие способность пары трения выполнять свое назначение и свойства, определяющие ее

|

№ |

Требуемые свойства |

Функции пары трения |

|

|

Откачка жидкости (изменение рабочего объема цилиндра) |

Восприятие силовых воздействий |

||

|

1 |

Несущая способность |

+ |

|

|

2 |

Герметичность |

+ |

Рис. 1.2 Штанговый насос

1.2.2. Условия работы пары трения

Пара трения входит в состав скважинного штангового насоса, установленного на глубине 1400 м.

Дебит жидкости – 24 м3/сут;

Содержание свободного газа на приеме в насос – 10%;

Вязкость нефти – 0,1 Па*с;

Обводненность продукции скважины – 0,5;

Содержание механических примесей в откачиваемой жидкости – 100 мг/л;

Температура добываемой жидкости – 60 0С;

Минерализация пластовой воды – 20 г/л;

Содержание асфальтенов в продукции скважины – 15%;

Содержание парафинов в продукции скважины – 5 %;

Содержание СО2 – 180 мг/л.

Ионный состав солей:

Ca2+ - 0,7 г/л;

Na+ - 3,5 г/л;

K+ - 3 г/л;

Cl- - 12 г/л;

HCO3- - 0,8 г/л.

1.2.3. Нормативный срок службы

Нормативный срок службы пары трения – 5 лет.

1.3.Виды воздействий на пару трения в процессе эксплуатации.

Систематизация механических, физико-химических и тепловых воздействий, воздействий износа на пару трения при эксплуатации. Выявление интенсивности каждого вида воздействия.

Внешние воздействия на пару трения в процессе эксплуатации можно разделить на 4 группы: механические, тепловые, износ, физико-химические.

Механические воздействия

В процессе работы пара трения подвергается действию следующих механических нагрузок:

1) Плунжер:

- при ходе вверх: нагрузка от столба жидкости (статическая) Pж = 18468 Н, сила трения в паре плунжер-цилиндр Pпл-ц = 690 Н, вибрационная нагрузка Pвибр = 12319 Н (динамическая);

- при ходе вниз: сила трения в паре плунжер-цилиндр Pпл-ц = 690 Н, вибрационная нагрузка Pвибр = 12319 Н.

Суммарная нагрузка на плунжер: при ходе вверх – Pсумвв = 31479 Н, вниз – Pсумвн = 13010 Н.

Напряжения, возникающие в материале плунжера: при ходе вверх – σвверх = 50 МПа, вниз – σвниз = 21 МПа.

2) Цилиндр:

- при всасывании: сила трения в паре плунжер-цилиндр Pпл-ц = 690 Н;

- при нагнетании: нагрузка от столба жидкости (статическая) Pж = 18468 Н, сила трения в паре плунжер-цилиндр Pпл-ц = 690 Н.

Тепловые воздействия

Пара трения подвергается тепловому воздействию со стороны откачиваемой жидкости (Tmax = 60 0C).

Износ

Пара трения работает в условиях коррозионно-абразивного изнашивания (содержание механических примесей в откачиваемой жидкости – 100 мг/л). Первоначальный зазор в паре плунжер-цилиндр – δнач = 0,1 мм. Максимально допустимый зазор в паре плунжер-цилиндр, соответствующий утечке жидкости через зазор, равной 25% от первоначальной подачи, – δmax = 0,4 мм. Продолжительность работы штангового насоса до наступления предельного состояния – τ = 730 сут (2 года). Интенсивность изнашивания пары плунжер-цилиндр – I = (δmax - δнач)/ τ = 0,15 мм/год.

Физико-химические воздействия

Пара трения подвергается химической коррозии (наличие растворенного в воде СО2), электрохимической коррозии (наличие в пластовой воде хлоридов, гидрокарбонатов). Решающий фактор коррозионно-механического изнашивания – абразивное изнашивание.

1.4. Показатели требуемых свойств пары трения и нормы на них

1. Несущая способность.

а) Стойкость к излому. Плунжер, цилиндр должны находиться в работоспособном состоянии (недопустим излом) под действием следующих нагрузок:

1) Плунжер:

- при ходе вверх: нагрузка от столба жидкости (статическая) Pж = 18468 Н, сила трения в паре плунжер-цилиндр Pпл-ц = 690 Н, вибрационная нагрузка Pвибр = 12319 Н (динамическая);

- при ходе вниз: сила трения в паре плунжер-цилиндр Pпл-ц = 690 Н, вибрационная нагрузка Pвибр = 12319 Н.

2) Цилиндр:

- при ходе вверх: сила трения в паре плунжер-цилиндр Pпл-ц = 690 Н;

- при ходе вниз: нагрузка от столба жидкости (статическая) Pж = 18468 Н, сила трения в паре плунжер-цилиндр Pпл-ц = 690 Н.

б) Жесткость плунжера, цилиндра. Допустимое относительное изменение длины плунжера, цилиндра под действием растягивающей нагрузки – 0,1%.

2. Герметичность. Зазор в паре плунжер-цилиндр может быть не более, чем в 4 раза больше от первоначального для обеспечения подачи насоса не менее 75 % от первоначальной. В исходном состоянии зазор в паре обеспечивает утечку 2% от подачи насоса. Исходный зазор в паре – 0,1 мм.

Таблица 1.2 Требуемые свойства пары трения, определяющие способность пары трения выполнять свое назначение

|

№ |

Требуемые свойства |

Показатели свойств |

Нормы на показатели |

|

1 |

Несущая способность: а) Стойкость к излому - в исходном состоянии - после внешних воздействий б) Жесткость плунжера, цилиндра |

Давление жидкости при гидравлических испытаниях, МПа Рпр=1,25 Рраб Суммарная нагрузка, Рсум, Н Допустимое изменение длины, % |

16,6 31479 0,1% от длины |

|

2 |

Герметичность: - в исходном состоянии - после внешних воздействий - в исходном состоянии - после внешних воздействий |

Допустимая утечка в зазоре плунжер-цилиндр, q, м3/сут не более 2% от подачи насоса 75% от подачи насоса Зазор в плунжерной паре, δ, мм не более |

0,48 18 0,1 0,4 |

Таблица 1.3 Показатель энергоэффективности пары трения в исходном состоянии и при различных внешних воздействиях

|

№ |

Требуемые свойства |

Показатели свойств |

Нормы на показатели |

|

1 |

Энергоэффективность: - в исходном состоянии - после внешних воздействий |

КПД, не менее |

0,8 0,5 |

Таблица 1.4 Показатели требуемых свойств пары трения, определяющих ее надежность при внешних воздействиях

|

№ |

Требуемые свойства |

Показатели свойств |

Нормы на показатели |

|

1 |

Безотказность |

Средняя наработка до отказа, сут Средняя наработка на отказ, сут |

730 548 |

|

2 |

Долговечность |

Срок службы, лет Доремонтный ресурс Межремонтный ресурс |

5 730 548 |

|

3 |

Ремонтопригодность |

Среднее время восстановления, ч Средняя трудоемкость восстановления, чел*ч |

72 72 |

|

4 |

Сохраняемость |

Средний срок сохраняемости, лет |

2 |

Таблица 1.5 Показатели технологичности пары трения

|

№ |

Требуемые свойства |

Показатели свойств |

Нормы на показатели |

|

1 |

Технологичность |

Трудоемкость изготовления Трудоемкость ремонта |

80 чел*ч 72 чел*ч |

2. Разработка требований, определяющих потребительское качество плунжера

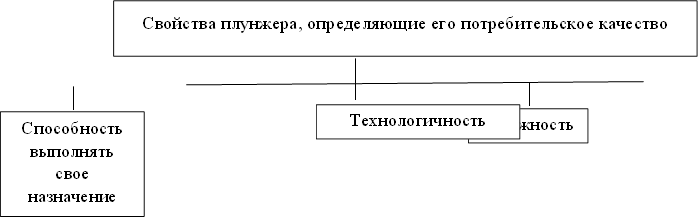

2.1. Свойства, определяющие потребительское качество плунжера штангового насоса

|

Рис.2.1 Комплекс свойств плунжера штангового насоса, определяющих его потребительское качество

2.2. Назначение плунжера в штанговом насосе

2.2.1. Функции, определяющие способность плунжера выполнять свое назначение и свойства, определяющие ее

Плунжер является рабочим органом скважинного штангового насоса. Функции плунжера – всасывание откачиваемой жидкости при ходе вверх, нагнетание жидкости при ходе вниз, восприятие силовых воздействий. Плунжер крепится к колонне штанг с помощью штока, совершает возвратно-поступательное движение. Снизу к плунжеру крепятся узел нагнетательного клапана и шток гидроусилителя. При ходе плунжера вверх поднимается тарель всасывающего клапана под действием сил трения тарели о шток гидроусилителя, и откачиваемая жидкость под действием разности давления в цилиндре насоса и давления на приеме насоса заполняет цилиндр насоса. При ходе вниз – всасывающий клапан закрывается, открывается нагнетательный клапан. Жидкость нагнетается по колонне НКТ.

Таблица 2.1 Функции, которые должен выполнять плунжер в штанговом насосе

|

№ |

Требуемые свойства |

Функции плунжера |

|

|

Откачка жидкости |

Восприятие силовых воздействий |

||

|

1 |

Несущая способность |

+ |

|

|

2 |

Герметичность |

+ |

2.2.2 Условия работы плунжера

Плунжер входит в состав скважинного штангового насоса, установленного на глубине 1400 м.

Дебит жидкости – 24 м3/сут;

Содержание свободного газа на приеме в насос – 10%;

Вязкость нефти – 0,1 Па*с;

Обводненность продукции скважины – 0,5;

Содержание механических примесей в откачиваемой жидкости – 100 мг/л;

Температура добываемой жидкости – 60 0С;

Минерализация пластовой воды – 20 г/л;

Содержание асфальтенов в продукции скважины – 15%;

Содержание парафинов в продукции скважины – 5 %;

Содержание СО2 – 180 мг/л.

Ионный состав солей:

Ca2+ - 0,7 г/л;

Na+ - 3,5 г/л;

K+ - 3 г/л;

Cl- - 12 г/л;

HCO3- - 0,8 г/л.

2.2.3. Нормативный срок службы

Нормативный срок службы плунжера – 5 лет.

2.3. Виды воздействий на плунжер в процессе эксплуатации

Систематизация механических, физико-химических и тепловых воздействий, воздействий износа на плунжер при эксплуатации. Выявление интенсивности каждого вида воздействия.

Внешние воздействия на плунжер в процессе эксплуатации можно разделить на 4 группы: механические, тепловые, износ, физико-химические.

Механические воздействия

В процессе работы плунжер подвергается действию следующих механических нагрузок:

- при ходе вверх: нагрузка от столба жидкости (статическая) Pж = 18468 Н, сила трения в паре плунжер-цилиндр Pпл-ц = 690 Н, вибрационная нагрузка Pвибр = 12319 Н (динамическая);

- при ходе вниз: сила трения в паре плунжер-цилиндр Pпл-ц = 690 Н, вибрационная нагрузка Pвибр = 12319 Н.

Суммарная нагрузка на плунжер: при ходе вверх – Pсум = 31479 Н, вниз – Pсум = 13010 Н.

Напряжения, возникающие в материале плунжера: при ходе вверх – σвверх = 50 МПа, вниз – σвниз = 21 МПа.

Тепловые воздействия

Плунжер подвергается тепловому воздействию со стороны откачиваемой жидкости (Tmax = 60 0C).

Износ

Плунжер работает в условиях коррозионно-абразивного изнашивания (содержание механических примесей в откачиваемой жидкости – 100 мг/л). Первоначальный диаметр плунжера – dнач = 45 мм. Минимально допустимый диаметр плунжера, соответствующий утечке жидкости через зазор, равной 25% от первоначальной подачи, – dмин = 44,8 мм. Продолжительность работы штангового насоса до наступления предельного состояния – τ = 730 сут (2 года). Интенсивность изнашивания покрытия плунжера – Iп = (dнач - dмин)/ τ = 0,1 мм/год.

Физико-химические воздействия

Плунжер подвергается химической коррозии (наличие растворенного в воде СО2), электрохимической коррозии (наличие в пластовой воде хлоридов, гидрокарбонатов). Решающий фактор коррозионно-механического изнашивания – абразивное изнашивание.

2.4. Показатели требуемых свойств плунжера и нормы на них

1. Несущая способность.

а) Стойкость к излому. Плунжер должен находиться в работоспособном состоянии (недопустим излом плунжера) под действием следующих нагрузок:

- при ходе вверх: нагрузка от столба жидкости (статическая) Pж = 18468 Н, сила трения в паре плунжер-цилиндр Pпл-ц = 690 Н, вибрационная нагрузка Pвибр = 12319 Н (динамическая);

- при ходе вниз: сила трения в паре плунжер-цилиндр Pпл-ц = 690 Н, вибрационная нагрузка Pвибр = 12319 Н.

б) Жесткость. Допустимое относительное изменение длины плунжера под действием растягивающей нагрузки – 0,1%.

2. Герметичность. Изменение диаметра плунжера не более 0,1 мм/год.

Таблица 2.2 Требуемые свойства плунжера, определяющие способность плунжера выполнять свое назначение

|

№ |

Требуемые свойства |

Показатели свойств |

Нормы на показатели |

|

1 |

Несущая способность: а) Стойкость к излому - в исходном состоянии - после внешних воздействий б) Жесткость |

Давление жидкости при гидравлических испытаниях, МПа Рпр=1,25 Рраб Суммарная нагрузка, Рсум, Н Допустимое изменение длины, % |

16,6 31479 0,1% от длины |

|

2 |

Герметичность |

Изменение диаметра плунжера, Δdпл, мм/год не более |

0,1 |

Таблица 2.3 Показатели требуемых свойств плунжера, определяющих его надежность при внешних воздействиях

|

№ |

Требуемые свойства |

Показатели свойств |

Нормы на показатели |

|

1 |

Безотказность |

Средняя наработка до отказа, сут Средняя наработка на отказ, сут |

730 548 |

|

2 |

Долговечность |

Срок службы, лет Средний доремонтный ресурс Средний межремонтный ресурс |

5 730 548 |

|

3 |

Ремонтопригодность |

Среднее время восстановления, ч Средняя трудоемкость восстановления, чел*ч |

48 48 |

|

4 |

Сохраняемость |

Средний срок сохраняемости, лет |

2 |

Таблица 2.4 Показатели технологичности плунжера

|

№ |

Требуемые свойства |

Показатели свойств |

Нормы на показатели |

|

1 |

Технологичность |

Трудоемкость изготовления Трудоемкость ремонта |

88 чел*ч 80 чел*ч |

Ввиду высокой стоимости материала, обеспечивающего стойкостью к коррозионно-механическому изнашиванию, плунжер целесообразно изготовлять в 2 слоя: сердцевина и покрытие. Сердцевина обеспечивает несущую способность, покрытие – стойкость к коррозионно-абразивному изнашиванию.

3. Разработка требований, определяющих потребительское качество покрытия и сердцевины плунжера

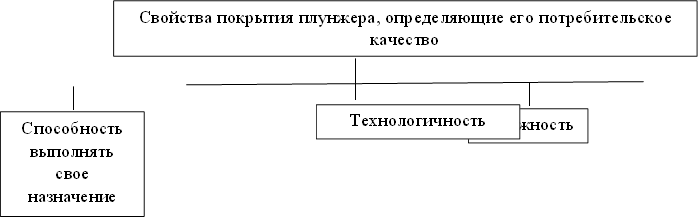

3.1. Свойства, определяющие потребительское качество покрытия плунжера штангового насоса

|

Рис.3.1 Комплекс свойств покрытия плунжера штангового насоса, определяющих его потребительское качество

3.2. Назначение покрытия плунжера в штанговом насосе

3.2.1. Функции, определяющие способность покрытия плунжера выполнять свое назначение и свойства, определяющие ее

Функция покрытия - защита сердцевины плунжера от воздействий эксплуатационной среды.

Таблица 3.1 Функции, которые должен выполнять покрытие плунжера

|

№ |

Требуемые свойства |

Функции покрытия |

|

Защита сердцевины от воздействий эксплуатационной среды |

||

|

1 |

Стойкость к коррозионно-абразивному изнашиванию |

+ |

|

2 |

Исходная толщина покрытия |

+ |

3.2.2 Условия работы покрытия плунжера

Дебит жидкости – 24 м3/сут;

Содержание свободного газа на приеме в насос – 10%;

Вязкость нефти – 0,1 Па*с;

Обводненность продукции скважины – 0,5;

Содержание механических примесей в откачиваемой жидкости – 100 мг/л;

Температура добываемой жидкости – 60 0С;

Минерализация пластовой воды – 20 г/л;

Содержание асфальтенов в продукции скважины – 15%;

Содержание парафинов в продукции скважины – 5 %;

Содержание СО2 – 180 мг/л.

Ионный состав солей:

Ca2+ - 0,7 г/л;

Na+ - 3,5 г/л;

K+ - 3 г/л;

Cl- - 12 г/л;

HCO3- - 0,8 г/л.

3.2.3. Нормативный срок службы

Нормативный срок службы покрытия плунжера – 5 лет.

3.3. Виды воздействий на покрытие плунжера в процессе эксплуатации

Систематизация механических, физико-химических и тепловых воздействий, воздействий износа на покрытие плунжера при эксплуатации. Выявление интенсивности каждого вида воздействия.

Внешние воздействия на покрытие плунжера в процессе эксплуатации можно разделить на 3 группы: тепловые, износ, физико-химические.

Тепловые воздействия

Покрытие подвергается тепловому воздействию со стороны откачиваемой жидкости (Tmax = 60 0C).

Износ

Покрытие работает в условиях коррозионно-абразивного изнашивания (содержание механических примесей в откачиваемой жидкости – 100 мг/л). Первоначальный диаметр плунжера – dнач = 45 мм. Минимально допустимый диаметр плунжера, соответствующий утечке жидкости через зазор, равной 25% от первоначальной подачи, – dмин = 44,8 мм. Продолжительность работы штангового насоса до наступления предельного состояния – τ = 730 сут (2 года). Интенсивность изнашивания покрытия плунжера – Iп = (dнач - dмин)/ τ = 0,1 мм/год.

Физико-химические воздействия

Покрытие подвергается химической коррозии (наличие растворенного в воде СО2), электрохимической коррозии (наличие в пластовой воде хлоридов, гидрокарбонатов). Решающий фактор коррозионно-механического изнашивания – абразивное изнашивание.

3.4. Показатели требуемых свойств покрытия плунжера и нормы на них

Таблица 3.2 Требуемые свойства покрытия плунжера, определяющие способность покрытия плунжера выполнять свое назначение

|

№ |

Требуемые свойства |

Показатели свойств |

Нормы на показатели |

|

1 |

Стойкость к коррозионно-абразивному изнашиванию |

Скорость изменения толщины покрытия, Δ, мм/год не более |

0,05 |

|

2 |

Исходная толщина покрытия |

Исходная толщина, δп, мм |

0,1 |

Таблица 3.3 Показатели требуемых свойств покрытия плунжера, определяющих его надежность при внешних воздействиях

|

№ |

Требуемые свойства |

Показатели свойств |

Нормы на показатели |

|

1 |

Безотказность |

Средняя наработка до отказа, сут Средняя наработка на отказ, сут |

730 548 |

|

2 |

Долговечность |

Срок службы, лет Средний доремонтный ресурс Средний межремонтный ресурс |

5 730 548 |

|

3 |

Ремонтопригодность |

Среднее время восстановления, ч Средняя трудоемкость восстановления, чел*ч |

48 48 |

|

4 |

Сохраняемость |

Средний срок сохраняемости, лет |

2 |

Таблица 3.4 Показатели технологичности покрытия плунжера

|

№ |

Требуемые свойства |

Показатели свойств |

Нормы на показатели |

|

1 |

Технологичность |

Трудоемкость изготовления Трудоемкость ремонта |

80 чел*ч 80 чел*ч |

3.5. Свойства, определяющие потребительское качество сердцевины плунжера штангового насоса

|

Рис.3.2 Комплекс свойств сердцевины плунжера штангового насоса, определяющих ее потребительское качество

3.6. Назначение сердцевины плунжера в штанговом насосе

3.6.1. Функции, определяющие способность сердцевины плунжера выполнять свое назначение и свойства, определяющие ее

Функция сердцевины плунжера - восприятие силовых воздействий.

Таблица 3.5 Функции, которые должна выполнять сердцевина плунжера

|

№ |

Требуемые свойства |

Функции плунжера |

|

Восприятие силовых воздействий |

||

|

1 |

Несущая способность |

+ |

3.6.2 Условия работы сердцевины плунжера

Дебит жидкости – 24 м3/сут;

Содержание свободного газа на приеме в насос – 10%;

Вязкость нефти – 0,1 Па*с;

Обводненность продукции скважины – 0,5;

Содержание механических примесей в откачиваемой жидкости – 100 мг/л;

Температура добываемой жидкости – 60 0С;

Минерализация пластовой воды – 20 г/л;

Содержание асфальтенов в продукции скважины – 15%;

Содержание парафинов в продукции скважины – 5 %;

Содержание СО2 – 180 мг/л.

Ионный состав солей:

Ca2+ - 0,7 г/л;

Na+ - 3,5 г/л;

K+ - 3 г/л;

Cl- - 12 г/л;

HCO3- - 0,8 г/л.

3.6.3. Нормативный срок службы

Нормативный срок службы сердцевины плунжера – 5 лет.

3.7. Виды воздействий на сердцевину плунжера в процессе эксплуатации

Систематизация механических, физико-химических и тепловых воздействий, воздействий износа на сердцевину плунжера при эксплуатации. Выявление интенсивности каждого вида воздействия.

Внешние воздействия на сердцевину плунжера в процессе эксплуатации можно разделить на 2 группы: механические, тепловые.

Механические воздействия

В процессе работы сердцевина плунжера подвергается действию следующих механических нагрузок:

- при ходе вверх: нагрузка от столба жидкости (статическая) Pж = 18468 Н, сила трения в паре плунжер-цилиндр Pпл-ц = 690 Н, вибрационная нагрузка Pвибр = 12319 Н (динамическая);

- при ходе вниз: сила трения в паре плунжер-цилиндр Pпл-ц = 690 Н, вибрационная нагрузка Pвибр = 12319 Н.

Суммарная нагрузка на плунжер: при ходе вверх – Pсум = 31479 Н, вниз – Pсум = 13010 Н.

Напряжения, возникающие в материале плунжера: при ходе вверх – σвверх = 50 МПа, вниз – σвниз = 21 МПа.

Тепловые воздействия

Сердцевина плунжера подвергается тепловому воздействию со стороны откачиваемой жидкости (Tmax = 60 0C).

3.8. Показатели требуемых свойств сердцевины плунжера и нормы на них

1. Несущая способность.

а) Стойкость к излому. Плунжер должен находиться в работоспособном состоянии (недопустим излом плунжера) под действием следующих нагрузок:

- при ходе вверх: нагрузка от столба жидкости (статическая) Pж = 18468 Н, сила трения в паре плунжер-цилиндр Pпл-ц = 690 Н, вибрационная нагрузка Pвибр = 12319 Н (динамическая);

- при ходе вниз: сила трения в паре плунжер-цилиндр Pпл-ц = 690 Н, вибрационная нагрузка Pвибр = 12319 Н.

б) Жесткость. Допустимое относительное изменение длины плунжера под действием растягивающей нагрузки – 0,1%.

Таблица 3.6 Требуемые свойства сердцевины плунжера, определяющие способность сердцевины плунжера выполнять свое назначение

|

№ |

Требуемые свойства |

Показатели свойств |

Нормы на показатели |

|

1 |

Несущая способность: а) Стойкость к излому - в исходном состоянии - после внешних воздействий б) Жесткость |

Давление жидкости при гидравлических испытаниях, МПа Рпр=1,25 Рраб Суммарная нагрузка, Рсум, Н Допустимое изменение длины, % |

16,6 31479 0,1% от длины |

Таблица 3.7 Показатели требуемых свойств сердцевины плунжера, определяющих ее надежность при внешних воздействиях

|

№ |

Требуемые свойства |

Показатели свойств |

Нормы на показатели |

|

1 |

Безотказность |

Средняя наработка до отказа, сут Средняя наработка на отказ, сут |

730 548 |

|

2 |

Долговечность |

Срок службы, лет Средний доремонтный ресурс Средний межремонтный ресурс |

5 730 548 |

|

3 |

Ремонтопригодность |

Среднее время восстановления, ч Средняя трудоемкость восстановления, чел*ч |

8 8 |

|

4 |

Сохраняемость |

Средний срок сохраняемости, лет |

2 |

Таблица 3.8 Показатели технологичности сердцевины плунжера

|

№ |

Требуемые свойства |

Показатели свойств |

Нормы на показатели |

|

1 |

Технологичность |

Трудоемкость изготовления Трудоемкость ремонта |

8 чел*ч 8 чел*ч |

4. Разработка требований, определяющих потребительское качество материала покрытия и сердцевины плунжера

4.1. Свойства, определяющие потребительское качество материала покрытия плунжера штангового насоса

|

Рис.4.1 Комплекс свойств материала покрытия плунжера штангового насоса, определяющих его потребительское качество

4.2. Назначение материала покрытия плунжера в штанговом насосе

4.2.1. Функции, определяющие способность материала покрытия плунжера выполнять свое назначение и свойства, определяющие ее

Функция материала покрытия - сопротивление коррозионно-абразивному изнашиванию.

Таблица 4.1 Функции, которые должен выполнять материал покрытия плунжера

|

№ |

Требуемые свойства |

Функции материала покрытия |

|

Сопротивление коррозионно-абразивному изнашиванию |

||

|

1 |

Стойкость к коррозионно-абразивному изнашиванию |

+ |

|

2 |

Пористость |

+ |

4.2.2 Условия работы материала покрытия плунжера

Дебит жидкости – 24 м3/сут;

Содержание свободного газа на приеме в насос – 10%;

Вязкость нефти – 0,1 Па*с;

Обводненность продукции скважины – 0,5;

Содержание механических примесей в откачиваемой жидкости – 100 мг/л;

Температура добываемой жидкости – 60 0С;

Минерализация пластовой воды – 20 г/л;

Содержание асфальтенов в продукции скважины – 15%;

Содержание парафинов в продукции скважины – 5 %;

Содержание СО2 – 180 мг/л.

Ионный состав солей:

Ca2+ - 0,7 г/л;

Na+ - 3,5 г/л;

K+ - 3 г/л;

Cl- - 12 г/л;

HCO3- - 0,8 г/л.

4.2.3. Нормативный срок службы

Нормативный срок службы материала покрытия плунжера – 5 лет.

4.3. Виды воздействий на материал покрытия плунжера в процессе эксплуатации.

Систематизация механических, физико-химических и тепловых воздействий, воздействий износа на материал покрытия плунжера при эксплуатации. Выявление интенсивности каждого вида воздействия.

Внешние воздействия на материал покрытия плунжера в процессе эксплуатации можно разделить на 3 группы: тепловые, износ, физико-химические.

Тепловые воздействия

Материал покрытия подвергается тепловому воздействию со стороны откачиваемой жидкости (Tmax = 60 0C).

Износ

Материал покрытия работает в условиях коррозионно-абразивного изнашивания (содержание механических примесей в откачиваемой жидкости – 100 мг/л). Интенсивность изнашивания материала покрытия плунжера – I = 0,1 мм/год.

Физико-химические воздействия

Материал покрытия подвергается химической коррозии (наличие растворенного в воде СО2), электрохимической коррозии (наличие в пластовой воде хлоридов, гидрокарбонатов). Решающий фактор коррозионно-механического изнашивания – абразивное изнашивание.

4.4. Показатели требуемых свойств материала покрытия плунжера и нормы на них

1. Стойкость к коррозионно-абразивному изнашиванию. Покрытие защищает сердцевину плунжера от воздействия эксплуатационной среды. Интенсивность коррозионно-абразивного изнашивания I = 0,1 мм/год.

2. Пористость покрытия. Количество сквозных пор – не более 3х на 1 см2 поверхности.

Таблица 4.2 Требуемые свойства материала покрытия плунжера, определяющие способность покрытия плунжера выполнять свое назначение

|

№ |

Требуемые свойства |

Показатели свойств |

Нормы на показатели |

|

1 |

Сопротивление коррозионно-абразивному изнашиванию |

Интенсивность коррозионно-абразивного изнашивания, I, мм/год |

0,1 |

|

2 |

Пористость |

Количество сквозных пор, не более |

3 на 1 см2 поверхности |

Таблица 4.3 Показатели требуемых свойств материала покрытия плунжера, определяющих прочность сцепления с основным материалом

|

№ |

Требуемые свойства |

Показатели свойств |

Нормы на показатели |

|

1 |

Прочность сцепления с основным материалом |

Предельное напряжение σсц, МПа |

300 |

Таблица 4.4 Показатели стойкости материала покрытия плунжера к тепловым воздействиям

|

№ |

Требуемые свойства |

Показатели свойств |

Нормы на показатели |

|

1 |

Стойкость к тепловым воздействиям: - в исходном состоянии - после внешних воздействий |

Максимальная температура среды, Tmax, oC |

65 60 |

4.5. Свойства, определяющие потребительское качество материала сердцевины плунжера штангового насоса

|

Рис.4.2 Комплекс свойств материала сердцевины плунжера штангового насоса, определяющих его потребительское качество

4.6. Назначение материала сердцевины плунжера в штанговом насосе

4.6.1. Функции, определяющие способность материала сердцевины плунжера выполнять свое назначение и свойства, определяющие ее

Функция материала сердцевины – сопротивление силовым воздействиям.

Таблица 4.5 Функции, которые должен выполнять материал сердцевины плунжера

|

№ |

Требуемые свойства |

Функции материала сердцевины |

|

Сопротивление силовым воздействиям |

||

|

1 |

Прочность |

+ |

|

2 |

Деформационные свойства |

+ |

4.6.2 Условия работы материала сердцевины плунжера

Дебит жидкости – 24 м3/сут;

Содержание свободного газа на приеме в насос – 10%;

Вязкость нефти – 0,1 Па*с;

Обводненность продукции скважины – 0,5;

Содержание механических примесей в откачиваемой жидкости – 100 мг/л;

Температура добываемой жидкости – 60 0С;

Минерализация пластовой воды – 20 г/л;

Содержание асфальтенов в продукции скважины – 15%;

Содержание парафинов в продукции скважины – 5 %;

Содержание СО2 – 180 мг/л.

Ионный состав солей:

Ca2+ - 0,7 г/л;

Na+ - 3,5 г/л;

K+ - 3 г/л;

Cl- - 12 г/л;

HCO3- - 0,8 г/л.

4.6.3. Нормативный срок службы

Нормативный срок службы материала сердцевины плунжера – 5 лет.

4.7. Виды воздействий на материал сердцевины плунжера в процессе эксплуатации.

Систематизация механических, физико-химических и тепловых воздействий, воздействий износа на материал сердцевины плунжера при эксплуатации. Выявление интенсивности каждого вида воздействия.

Внешние воздействия на материал сердцевины плунжера в процессе эксплуатации можно разделить на 2 группы: механические, тепловые.

Механические воздействия

В процессе работы материал сердцевины плунжера подвергается действию следующих механических нагрузок:

- при ходе вверх: нагрузка от столба жидкости (статическая) Pж = 18468 Н, сила трения в паре плунжер-цилиндр Pпл-ц = 690 Н, вибрационная нагрузка Pвибр = 12319 Н (динамическая);

- при ходе вниз: сила трения в паре плунжер-цилиндр Pпл-ц = 690 Н, вибрационная нагрузка Pвибр = 12319 Н.

Суммарная нагрузка на материал сердцевины плунжер: при ходе вверх – Pсум = 31479 Н, вниз – Pсум = 13010 Н.

Напряжения, возникающие в материале сердцевины плунжера: при ходе вверх – σвверх = 50 МПа, вниз – σвниз = 21 МПа.

Тепловые воздействия

Материал сердцевины плунжера подвергается тепловому воздействию со стороны откачиваемой жидкости (Tmax = 60 0C).

4.8. Показатели требуемых свойств материала сердцевины плунжера и нормы на них

1. Прочность. Материал сердцевины плунжера должен сопротивляться действию механических нагрузок:

- при ходе вверх: нагрузка от столба жидкости (статическая) Pж = 22780 Н, сила трения в паре плунжер-цилиндр Pпл-ц = 690 Н, вибрационная нагрузка Pвибр = 13350 Н (динамическая);

- при ходе вниз: сила трения в паре плунжер-цилиндр Pпл-ц = 690 Н, вибрационная нагрузка Pвибр = 13350 Н.

Суммарная нагрузка на плунжер – циклическая. При ходе вверх – Pсум = 31479 Н, вниз – Pсум = 13010 Н.

Толщина стенки плунжера δпл составляет 5 мм. Диаметр плунжера – dпл = 45 мм. Напряжения, возникающие в материале плунжера – σпл = 50 МПа. Коэффициент запаса принимается равным 1,3. Необходимо применять материал с минимальным пределом текучести σт = 65 МПа.

2. Деформационные свойства. Деформация материала сердцевины плунжера не должна превышать допустимое удлинение плунжера – 0,1% от его длины. Минимальный модуль упругости Е материала сердцевины составляет 4,2*1010 Па.

Таблица 4.6 Показатели требуемых свойств материала сердцевины плунжера штангового насоса

|

№ |

Требуемые свойства |

Показатели свойств |

Нормы на показатели |

|

1 |

Прочность |

Предел текучести, σт, МПа, не менее |

65 |

|

2 |

Деформационные свойства |

Модуль упругости, Е, Па, не менее |

4,2*1010 |

Таблица 4.7 Показатели требуемых свойств материала сердцевины плунжера, определяющих его обрабатываемость

|

№ |

Требуемые свойства |

Показатели свойств |

Нормы на показатели |

|

1 |

Обрабатываемость |

Максимальная скорость резания Vp, м/мин |

130 |

4.9. Обоснование показателей требуемых свойств материала

Материал сердцевины обеспечивает прочность и жесткость плунжера, не взаимодействует с коррозионно-активной средой. Необходим материал с требуемым пределом текучести для сопротивления излому. Покрытие защищает основной материал от эксплуатационной среды. Материал покрытия должен обладать определенной пористостью, сопротивлением коррозионно-механическому изнашиванию для работы в условиях коррозионно-абразивного изнашивания. Толщина покрытия определяется скоростью изменения диаметра плунжера 0,1 мм/год в данной среде.

4.10. Выбор материала сердцевины плунжера и покрытия

Правильный выбор материла покрытия и сердцевины плунжера по справочным данным невозможен. Необходимо проведение лабораторных испытаний для моделирования внешних воздействий эксплуатационной среды.

Ввиду высокой минерализации попутно добываемой воды, и наличия углекислого газа плунжер следует изготавливать из Стали 45 ГОСТ 8732 – 78 (σт = 360 МПа, σв = 610 МПа, δ =16%) с хромовым покрытием Х. тв. ГОСТ 9.301-86 толщиной не менее 0,1 мм. Выбор стали 45 обусловлен невысокими нагрузками, действующими на плунжер, отсутствием воздействия эксплуатационной среды на сердцевину плунжера. Хромовое покрытие необходимо для работы плунжера в условиях коррозионно-абразивного изнашивания для обеспечения доремонтного ресурса (2 года) пары трения. Скорость изменения диаметра плунжера – не более 0,1 мм/год.

Выводы

В данной работе выявлены свойства пары трения скважинного штангового насоса, обеспечивающие ее работоспособность в заданных условиях применения в течение установленного срока службы.

Перечислены основные функции, свойства пары трения, плунжера штангового насоса. Выявлены и систематизированы виды воздействий на пару трения, плунжер в процессе эксплуатации штангового насоса. Внешние воздействия разделены на механические, тепловые, износ, физико-химические. Проведена количественная и качественная оценка интенсивности каждого вида воздействий. Выявлены требуемые свойства материала плунжера. Выбран материал сердцевины плунжера и покрытия, соответствующий нормам на показатели свойств материала сердцевины и покрытия. В качестве материала сердцевины выбрана сталь 45 ГОСТ 8732 – 78, в качестве материала покрытия – хромовое покрытие Х. тв. ГОСТ 9.301-86.

Список литературы

1. Справочник металлиста. В 5-и т. Т.2 Под ред. А.Г. Рахштадта и В.А. Брострема. М., «Машиностроение», 1976.

2. Гальванические покрытия в машиностроении. Справочник. В 2-х томах/Под ред. М.А. Шлугера. – М.: Машиностроение, 1985 – Т. 1. 240 с., ил.

3. Электроосаждение металлических покрытий. Справ. Изд. Беленький М.А., Иванов А.Ф., М.: Металлургия, 1985. 288 с.

4. Мельников П.С. Справочник по гальванопокрытиям в машиностроении. – М.: Машиностроение, 1979. – 296 с., ил.

5. Протасов В.Н. Физико-химическая механика материалов в оборудовании и сооружениях нефтегазовой отрасли. Учебник. – М.: Издательский центр РГУ нефти и газа имени И.М.Губкина. 2011 г. - 204 с.

6. Маркин А.Н., Низамов Р.Э. СО2-коррозия нефтепромыслового оборудования. – М.: ОАО «ВНИИОЭНГ». – 2003. – 188 с.

7. Защита от коррозии, старения и биоповреждений машин, оборудования и сооружений. Справочник/Под ред. А.А. Герасименко. – М.: Машиностроение, 1987. – Т.1.

8. Якимов С.Б. Повышение конструкционной надежности штанговых насосов – основа увеличения межремонтного периода // Инженерная практика. - 2011. - №5. - С. 146-148.

9. Кочеков М.А. Повышение эффективности эксплуатации штанговых насосных установок в выскообводненных скважинах: дис. канд. техн. наук: 25.00.17; – Уфа, 2014. – 132 с.

10. Натиг Адил оглы Набиев. Разработка и исследование тезнических и технологических факторов, обеспечивающих повышение эксплуатационных показателей скважинных штанговых насосов: автрореф. Дис. д-ра техн. наук: 05.02.13; АГНА. – Баку, 2010. – 21 с.

11. ГОСТ 9.301-86 Единая система защиты от коррозии и старения (ЕСЗКС). Покрытия металлические и неметаллические неорганические. Общие требования.

12. ГОСТ 31835-2012 Насосы скважинные штанговые. Общие технические требования.

13. Технические условия ТУ У 29.1-14331730-001:2007.

14. Specification for Subsurface Sucker Rod Pumps and Fitting. API SPECIFICATION 11AX TWELFTH EDITION, JUNE 2006.

ПРИЛОЖЕНИЕ

(zip - application/zip)

(zip - application/zip)