|

Институт (факультет) |

Институт педагогики и психологии |

|

Кафедра |

Профессиональное обучение (материаловедение и обработка материалов) |

|

по дисциплине «Материаловедение» |

|

на тему |

Обоснование обеспечения конструкционной прочности изделия в заданных |

|

условиях работы за счет оптимизации состава и структуры используемого материала |

|

Выполнил студент группы 4СПОб-21зп |

|

группа |

|

направления подготовки (специальности) |

|

шифр, наименование |

|

Ионов Аркадий Александрович |

|

фамилия, имя, отчество |

|

Руководитель |

|

фамилия, имя, отчество |

|

должность |

|

Дата представления работы |

|

«______»__________________20 ___ г. |

|

Заключение о допуске к защите |

|

Оценка _______________, _______________ |

|

количество баллов |

|

Подпись преподавателя_________________ |

Череповец, _2016_

Год

Оглавление

Введение................................................................................

........................... 3

1. Обоснование обеспечения конструкционной прочности

в заданных условиях работы................................................................................

.......................................... 1

1.1 Анализ условий работы детали....................................................... 4

1.2 Определение требуемых свойств материала.................................. 4

1.3 Подбор методов испытаний материала.......................................... 4

1.4 Определение ориентировочного химического состава материала 1

1.5 Уточнение химического состава...................................................... 1

1.6 Выбор материала............................................................................. 1

1.7 Термическая обработка................................................................... 1

Заключение................................................................................

...................... 1

Список литературы................................................................................

......... 1

Введение

Цель - подобрать материал для изготовления прокатного валка первой черновой группы клетей так, чтобы он удовлетворял набору требований.

Требования к изготовляемой детали:

1. Срок службы максимальный, деталь должна выдерживать заданную условиями работы нагрузки.

2. Себестоимость минимальная

3. Качестве максимальное

4. Технология изготовления оптимальная (простота технологического процесса, качество детали и его цена).

Задачи:

1. Проанализировать условия работы.

2. Определить свойства материала.

3. Подоврать методы испытания материала.

4. Определить химический состав материала.

5. Выбрать материал.

1. Обоснование обеспечения конструкционной прочности в заданных условиях работы

1.1 Анализ условий работы детали

Для изготовления валков горячей прокатки применяют конструкционные машиностроительные стали (50, 55, 40ХН, 50ХН). Изготовление литьем.

Назначение - прокатный валок основной инструмент, эксплуатационные характеристики которого оказывают влияние на производительность прокатных станов и качество продукции.

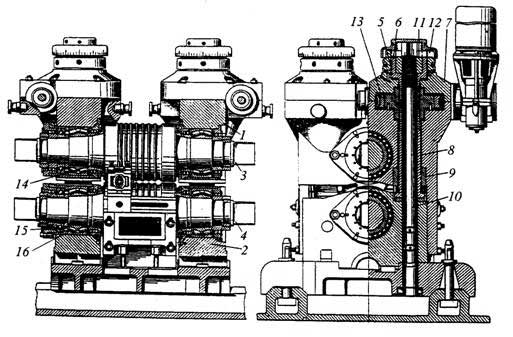

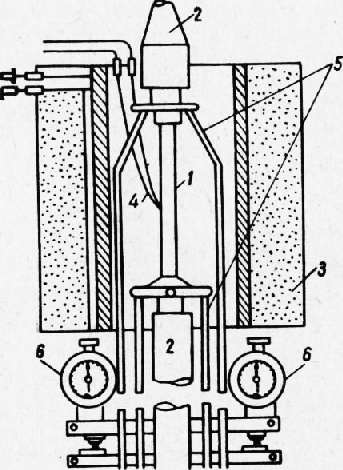

Рабочая клеть (рис.1). — основной элемент главной линии прокатного стана. В ней устанавливают прокатные валки, обеспечивающие деформирование металла.

Рис. 1. Схема клети:

1 – верхняя подушка; 2 – нижняя подушка; 3 – верхний валок; 4 – нижний валок; 5

– стяжная гайка; 6 – приводная гайка; 7 – крышка редуктора; 8 – дистанционный

винт; 9 – дистанционная гайка; 10 – стяжной болт; 11 – вставная гайка; 12 –

фиксатор; 13 – приводное колесо; 14 – подшипник радиальный; 15 – подшипник

радиально-упорный; 16 – стакан

Исходя из условий работы валков станов горячей прокатки и требований к ним, в первую очередь можно выделить:

· высокую износостойкость рабочего слоя при высоких температурах и давлениях; · статическую прочность (стойкость против поломок); · постоянство рабочего диаметра; · чистоту поверхности калибров; · точность обработки.Причины разрушения в процессе эксплуатации:

1. Износ

2. Разрушение бочек

3. Разрушение шейки

4. Отслоение

5. Выкрошки

6. Трещины

1.2 Определение требуемых свойств материала

Из условий работы прокатных валков укажем требования, которым должен удовлетворять материал. На основе этих требований определим свойства, которые должны быть характерны для материала, из которого будет изготовлен валок.

а) Механические свойства - отражающие способность материала сопротивляться действию механических нагрузок (статических, динамических, циклических)

Твёрдость — свойство материала не испытывать пластической деформации вследствие местного контактного воздействия (обычно сводящегося к внедрению в материал более твёрдого тела — индентора).

Ударная вязкость — способность материала поглощать механическую энергию в процессе деформации и разрушения под действием ударной нагрузки.

Хладноломкость – свойство металлического материала терять вязкость, хрупко разрушаться при понижении температуры. Хладноломкость проявляется у железа, стали, металлов и сплавов, имеющих объёмно-центрированную или гексагональную плотноупакованную решетку.

б) Физические свойства - определяемые без приложения силы.

Жаропрочностью называется - способность материала сопротивляться пластической деформации и разрушению при высоких температурах. Поведение материала при этих температурах имеет существенные особенности, связанные с явлением ползучести, представляющим собой способность металла непрерывно пластически деформироваться под действием длительно приложенных постоянных напряжений

в) Химические свойства - характеризующие способность материалов к химическому взаимодействию с агрессивными средами,

Коррозионная стойкость — способность материалов сопротивляться коррозии, определяющаяся скоростью коррозии в данных условиях. Для оценки скорости коррозии используются как качественные, так и количественные характеристики. Изменение внешнего вида поверхности металла, изменение его микроструктуры являются примерами качественной оценки скорости коррозии.

г) Технологические свойства - характеризующие пригодность материалов к различным видам обработок в процессе изготовления изделий

Жидкотекучесть- это свойство сплава в жидком состоянии заполнять литейную форму и воспроизводить её очертания в отливке.

Результаты приведены в таблице (табл. 1).

Таблица 1

Требуемые свойства материала

|

Условия работы детали |

Требования к материалу |

Свойства материала |

|

Механические свойства |

||

|

При контакте с материалом заготовки |

Материал должна быть выше, чем твёрдость материала заготовки |

Твёрдость |

|

При ударении хвостом заготовки |

Материал должен выдерживать ударные нагрузки не разрушаясь |

Ударная вязкость |

|

Хладноломкость |

||

|

Химические свойства |

||

|

Взаимодействие с факторами производства |

Должен сопротивляться воздействию различных веществ |

Коррозионная стойкость |

|

Технологические свойства. |

||

|

При изготовлении литьём |

Должен давать жидкую хорошо текущую струю, хорошо заполнять форму |

Жидкотекучесть |

|

Эксплуатационные свойства |

||

|

Температура подаваемой заготовки из печи на клети черновой группы = 1200С |

материала сопротивляться пластической деформации и разрушению при высоких температурах |

Жаропрочность |

1.3 Подбор методов испытаний материала

Исходя из требуемых свойств к материалу, определяем методы испытаний, которым необходимо подвергнуть выбранный нами материал.

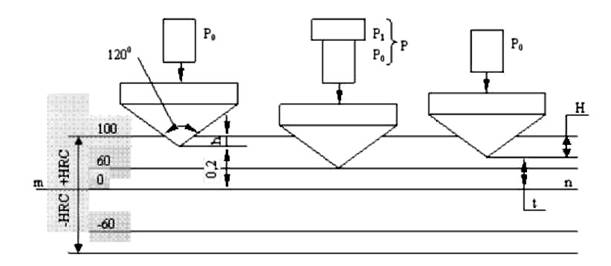

Испытания на твердость по методу «Роквелла»

(ГОСТ 9013-59) вдавливают алмазный конус с углом при вершине 120° (шкалы А и С) или стальной шарик диаметром 1,5875 мм (шкала В).

При этом определяют твердость, соответственно, HRA, HRC и HRB. В настоящее время измерение твердости по методу Роквелла является наиболее распространенным методом, потому что при использовании твердомеров Роквелла не требуется измерять отпечаток, число твердости считывается со шкалы прибора сразу после снятия основной нагрузки.

Метод заключается во вдавливании в испытуемый образец индентора под действием двух последовательно прикладываемых нагрузок - предварительной Р0 и основной Р1 которая добавляется к предварительной, так что общая нагрузка Р = Р0 + Р1 После выдержки в течение нескольких секунд основную нагрузку снимают и измеряют остаточную глубину проникновения индентора, который при этом продолжает находиться под действием предварительной нагрузки. Перемещение основной стрелки индикатора на одно деление шкалы соответствует перемещению индентора на 0,002 мм, которое принимается за единицу твердости.

На рис. 2 представлена схема измерения твердости по методу Роквелла алмазным или твердосплавным конусом. При испытаниях измеряют глубину восстановленного отпечатка. Шкалы А и С между собой совпадают, поскольку испытания проводят одним и тем же индентором - алмазным конусом, но при разных нагрузках: 60 и 150 кгс соответственно. Твердость в этом случае определяется как

HRC= t/0,002=100-(H-h)/0,002

По шкале В (нагрузка 100 кгс, шарик)

HRB = 130-(H-h)/0,002

Рис. 2. Схема определения твердости по Роквеллу (индентор - конус)

На практике значения твердости по Роквеллу не рассчитываются по формулам, а считываются с соответствующей (черной или красной) шкалы прибора. Шкалы HRC и HRA используются для высокой твердости, HRB -для низкой. Число твердости по Роквеллу измеряют в условных единицах, оно является мерой глубины вдавливания индентора под определенной нагрузкой.

Испытания ударной вязкости

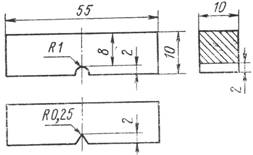

Испытания на ударную вязкость относятся к динамическим. Для определения ударной вязкости используют образцы с надрезом, который служит концентратором напряжений. Используют U- и V- образные образцы (рис. 9). В зависимости от формы надреза ударную вязкость обозначают KCU или KCV.

Рис. 9

Образец устанавливают на маятниковом копре (рис. 10), так чтобы удар маятника происходил против надреза, раскрывая его.

Рис. 10

Маятник поднимают на высоту h1, при падении он разрушает образец, поднимаясь на высоту h2, h1 > h2. Таким образом, работа разрушения составит: A = mg *(h1 - h2) кДж [кгс*м]. Её значение считываются со шкалы, установленной на маятниковом копре [1, с. 38].

Ударная вязкость - это относительная работа разрушения, то есть работа, отнесённая к площади F образца до разрушения. Таким образом, KCU(KCV) = A/ F.

Разрушение металла при ударной нагрузке развивается в две стадии. На первой зарождается трещина, на второй она распространяется до разрушения образца. Таким образом, суммарная величина работы разрушения складывается из двух составляющих - работы по зарождению (Аз) и распространению (Ар) трещины. Эти составляющие зависят от структуры материала. Надёжность материала определяется работой распространения трещины. У хрупких материалов величина Ар близка к нулю.

У многих металлов и сплавов (имеющих объемно-центрированную кубическую и гексагональную решётки) с понижением температуры наблюдается переход от вязкого разрушения к хрупкому, проявляющийся в снижении ударной вязкости и изменении характера излома. Температурный интервал изменения характера разрушения называется порогом хладноломкости [1, с. 39].

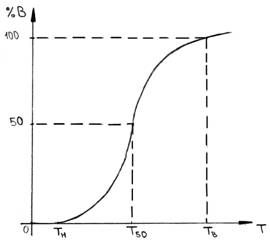

Испытания проводят при разных температурах, при каждой температуре анализируют вид излома и определяют в нём количество волокнистой составляющей.

По результатам испытаний строят график (рис. 11)

Рис. 11

Различают верхнюю Тв и нижнюю Тн границы порога хладноломкости. В этом интервале температур происходит переход от вязкого волокнистого излома к хрупкому кристаллическому. Часто порог хладноломкости определяют по температуре испытания, при которой в изломе имеется 50% вязкой волокнистой составляющей Т50 [1, с. 39].

Желательно эксплуатировать материал выше Тв. Разница между Траб. и Тв называют запасом вязкости.

Испытания на Хладноломкость

Она отсутствует у металлов с гранецентрированной кубической решеткой.

На переход от вязкого разрушения к хрупкому указывают изменения строения излома и резкое снижение ударной вязкости (рис. 45) в интервале температур (tв – tх) (граничные значения температур вязкого и хрупкого разрушения).

Строение излома изменяется от волокнистого матового при вязком разрушении (t ≥ tв) до кристаллического блестящего при хрупком разрушении (t < tx). Порог хладноломкости обозначают интервалом температур (tв – tн) либо одной температурой t50 которой в изломе образца имеется 50 % волокнистой составляющей, и КСТ снижается наполовину.

Испытание на коррозионную стойкость

Для характеристики химических свойств металла в зависимости от состава, структуры и обработки определяют, прежде всего, их стойкость против коррозии.

При испытании на общую коррозию используется несколько методов: в жидкости при полном погружении образца; в жидкости при переменном многократно повторяемом погружении; в парах; в кипящем соляном растворе; в окружающей атмосфере в лабораторных условиях. Состав жидкости, паров или растворов, выбирают с учётом намечаемого использования металла. Для испытания применяют образцы с большим отношением поверхности к объёму.

Полученные результаты оценивают количественно, чаще по скорости коррозии, характеризуемой потерей массы в течении определённого промежутка времени, отнесённой к единице поверхности. По скорости коррозии определяют также величину проникновения коррозии П = (К/γ)10-3 мм/год , где К - скорость коррозии, г/м2 год; γ - плотность металла, г/см3. Эта оценка приемлема только в случае однородного коррозионного воздействия. При проявлении локальных нарушений такой метод оценки неприемлем.

Наряду с определением изменения массы образца и глубины коррозии выполняют визуальное (или под микроскопом) наблюдение поверхности образцов. Это позволяет определить стойкость против точечной коррозии. В этом случае измеряют плотность (количество коррозионных точек на единицу поверхности) и глубину точек. Микроисследования позволяют обнаружить возникновение очень малых точек и начало коррозии.

Другим показателем развития коррозии является изменение механических свойств образцов. Общая коррозия, приводящая к уменьшению сечения, сопровождается снижением разрушающей нагрузки. В результате точечной коррозии снижается также и пластичность (относительное удлинение). Коррозионная стойкость металла оценивают по шкале (табл. 2). Меньшим баллом характеризуют более стойкие металлы

Таблица 2

Оценка стойкости против коррозии

|

Балл стойкости |

Стойкость, мм/год |

Категория стойкости |

|

1 |

< 0,10 |

Сильностойкие |

|

2 |

0,10 - 1,0 |

Стойкие |

|

3 |

1,10 - 3,0 |

Пониженностойкие |

|

4 |

3,10 - 10,0 |

Малостойкие |

|

5 |

10,1 |

Нестойкие |

Испытание на жидкотекучесть

Жидкотекучестью называется способность металлов и сплавов течь в расплавленном состоянии по каналам литейной формы, заполнять её полости и чётко воспроизводить контуры отливки [4, с. 122].

Жидкотекучесть литейных сплавов зависит от температурного интервала кристаллизации, вязкости и поверхностного натяжения расплава, температуры заливки и формы, свойств литейной формы и т.д.

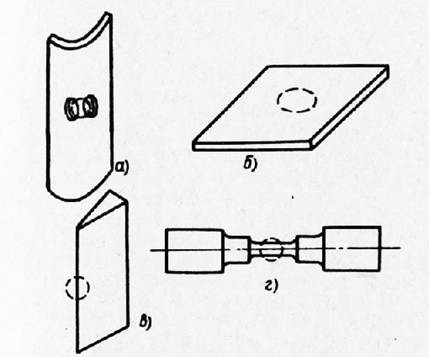

Жидкотекучесть литейных сплавов определяют путём заливки специальных технологических проб (рис. 13).

Рис. 13. Спиральная проба (а) и литейная форма (б) для определения жидкотекучести сплавов

Расплавленный металл заливают в чашу, отверстие в которой закрыто графитовой пробкой. После подъёма пробки металл сначала сливается в зумпф, а затем плавно заполняет спираль. За меру жидкотекучести принимают длину заполненной части спирали, измеряемую в миллиметрах.

Испытания на Жаропрочность как следствие на ползучесть и термическую усталость

Для оценки свойств материала при высоких температурах применяют характеристики, получаемые в результате испытаний на ползучесть. К таким характеристикам относятся предел ползучести и предел длительной прочности.

Пределом ползучести называется постоянное напряжение, которое в течение заданного времени вызывает определенную, заранее заданную деформацию образца или детали.

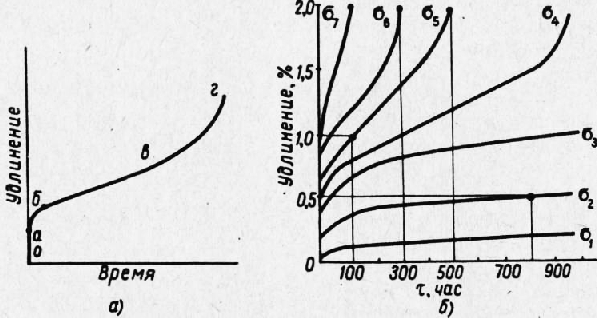

Испытания на ползучесть проводятся на специальных маши-V обеспечивающих поддержание с достаточной точностью по-Н оянного напряжения и заданной постоянной температуры об-сГ’па в течение всего времени испытания.

Р Машины для испытания на ползучесть имеют захваты, поз-роляюшие приложить к образцу осевые растягивающие усилия, приборы для замера деформаций и печь для поддержания заданной температуры. Испытуемый образец 1 (рис. 85) резьбовыми головками ввинчен в захваты 2 и помещен в трубчатую электрическую печь 3, снабженную обмоткой из трех независимо регулируемых секций. Такая схема обмотки удобна для изменения силы тока при поддержании постоянной температуры по всей рабочей длине образца. В плотном контакте с рабочей частью образца помещены горячие спаи нескольких термопар 4, а к верхней и нижней головкам его присоединены шины 5, относительное перемещение которых по мере изменения длины образца при испытании передается индикаторам 6.

При испытании на ползучесть следует иметь в виду, что образец под нагрузкой не должен испытывать сотрясений или вибраций. Он должен быть тщательно отцентрирован, так как перекосы его под нагрузкой совершенно недопустимы. Температура образца проверяется минимум в двух точках. В течение всего времени испытания колебания ее не должны превышать +3° при 800°, +4° при 800—1000° и ±6° свыше 1000°.

По окончании испытания на ползучесть образец плавно разгружается до величины предварительной нагрузки. По результатам испытаний строят кривые ползучести. Типичная кривая ползучести (рис. 86,а), построенная в координатах «деформация—время», подразделяется на четыре основных участка. Участок оа соответствует начальному удлинению образца при его нагружении и отражает по существу упругую деформацию, возникающую под действием постоянного напряжения. Участок аб соответствует периоду неустановившейся ползучести, развивающейся с замедлением во времени. Участок бв характеризует установившийся процесс ползучести. На протяжении всего этого участка прирост деформации пропорционален времени испытания, причем деформация распределяется равномерно по всей рабочей длине образца. Участок вг соответствует ускоренному развитию ползучести материала. При этом наблюдается локализация деформации в одном месте по длине образца, сопровождающаяся образованием шейки, приводящим к такому уменьшению сечения и повышению истинных напряжений, при которых происходит разрушение материала. Точка г, являющаяся конечной на кривой, характеризует величину деформации и длительность испытания, при которых происходит разрушение.

Рис. 1. Схема машины для испытания на ползучесть и длительную прочность

Рис. 2. Кривые ползучести: а — типичная; б — семейство кривых при различных напряжениях

Для определения предела ползучести какого-либо сплава проводят несколько испытаний его при разных напряжениях, но при постоянной температуре.

Предел длительной прочности может быть определен по результатам тех же испытаний на ползучесть. Для этого используются конечные точки кривых, характеризующие разрушение образца. Так, например, предел длительной прочности равен напряжению о5, а °з«5 = зв. По абсциссам и величинам напряжений конечных точек семейства кривых ползучести строится график длительной прочности, по которому можно определить величину предела длительной прочности для любого промежуточного времени испытания.

В ряде случаев испытания на ползучесть, доводимые до раз-тения образца, осуществляются упрощенно, без измерения ^формации и называются испытаниями на длительную прочность. При этом фиксируется только время до разрушения образца под действием данного напряжения. В результате таких испытаний строятся графики длительной прочности. Будучи построенными в логарифмических координатах, они имеют вид прямых линий.

Рис. 2. Графики длительной прочности в координатах: а — обычных; б — логарифмических

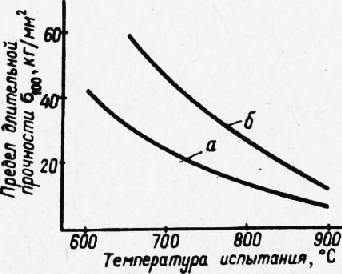

По результатам испытаний на длительную прочность, проведенным при нескольких температурах, могут быть построены графики зависимости разрушающих напряжений от температуры при каждой данной продолжительности испытания. Примеры таких графиков приведены на рис. 88.

При эксплуатации часто наблюдается разрушение узлов и деталей в результате попеременных нагревов и охлаждений, или то.к называемых теплосмен. Такое разрушение получило назва-н“е термической усталости. Оно проявляется даже при отсутствии внешних нагрузок и вызывается термическими напряжениями, возникающими в результате неравномерного нагрева или охлаждения детали. При этом наблюдается неоднородное термическое расширение или сжатие отдельных участков детали и возникает силовое взаимодействие последних, сопровождающееся развитием значительных напряжений. В результате многократного повторения этих напряжений происходит разрушение материала, напоминающее собой усталостное разрушение.

Способность материала сопротивляться теплосменам определяется при помощи испытаний на термическую усталость. Эти испытания проводятся по различным методикам, как правило, воспроизводящим условия работы материала в конструкции. Режим таких испытаний определяется формой и размерами образца, и характером термического цикла, т. е. его максимальной и минимальной температурой, скоростью нагрева и скоростью охлаждения.

Стандартные методика и установки для испытания на термическую усталость пока еще не существуют.

Все имеющиеся методы испытаний на термическую усталость по виду исследуемых полуфабрикатов могут быть подразделены на две группы. К первой группе относятся способы, предназначенные для испытания на стойкость к теплосменам листовых материалов, а ко второй — методы испытаний различных прутков и поковок.

Циклический нагрев этих образцов может проводиться различными методами: токами высокой частоты, при помощи газовой горелки и т. д. Для ускорения испытаний на образце могут быть созданы концентраторы напряжений в виде отверстий или надрезов.

В процессе испытаний попеременному нагреву и охлаждению подвергается небольшой участок образца между отверстиями, надрезами или в середине прямоугольника. Зоны нагрева обведены на эскизах образцов пунктирными линиями. Нагревы и охлаждения проводятся по заданному термическому циклу, например 200—800—200°.

Рис. 3. Зависимость предела длительности прочности от температуры испытания стали ЭИ388 (а) и никелевого сплава ЭИ617 (б)

Контроль температуры осуществляется при помощи оптиче-кого или фотоэлектрического пирометра. Охлаждение образцов С ожет проводиться при помощи обдувания струей сжатого воздуха или для ускорения процесса — струей воды. Наблюдение за поведением материала в процессе испытания ведется при помощи микроскопа с небольшим увеличением.

Рис. 4. Эскизы образцов для испытания на термическую усталость: а — изогнутый с отверстиями; б — плоский; в — клиновидный; г — цилиндрический

Процесс испытаний заканчивается при появлении первой ясно различимой трещины. Мерой стойкости материала против термической усталости является число циклов нагрева и охлаждения до появления этой трещины, а также длина трещины.

При испытании на термостойкость прутковых материалов и поковок также используются образцы различной формы (рис. 4 , г). Методика испытания этих образцов имеет много общего с той, которая применяется при изучении листовых материалов.

Необходимо отметить, что ввиду разнообразия условий опытов испытания на термическую усталость являются пока только сравнительными и применяются лишь для ориентировочной оценки качества материалов. Вместе с тем они все больше входят в практику и становятся весьма важным средством проверки эксплуатационной надежности жаропрочных сплавов.

1.5. Определение ориентировочного химического состава материала

Для определения ориентировочного химического состава материала необходимо провести анализ различных классов материала.

1. Стали.

Сталями называются железоуглеродистые сплавы, содержание углерода в которых не превышает 2,14%. Стали с содержанием углерода до 0,8% называется доэвтектоидными, 0,8% - эвтектоидными и больше 0,8% - заэвтектоидными

Твёрдость и прочность стали могут быть увеличены в результате термической обработки в 3 - 5 раз, а модули упругости при этом изменяются менее чем на 5% [3, с. 180].

Также благодаря термической обработке и введению легирующих элементов можно повысить их коррозионную стойкость.

Основное требование к сталям является обеспечение конструкционной прочности: они должны обладать определённым набором механических свойств, обеспечивающих длительную и надёжную работу материала, иметь хорошие технологические свойства.

Стали являются достаточно недорогим материалом.

Свойства сталей соответствуют нашим требованиям к готовому изделию, и оно может быть изготовлено из данного материала.

2. Чугуны.

Чугунами называются сплавы железа с углеродом, содержащие углерода более 2,14%. Чугуны, содержащие менее 4,3% углерода, называются доэвтектическими, содержащие 4,3% - эвтектическими и содержащие более 4,3% - заэвтектическими [1, с. 54].

Чугун отличается от стали по технологическим свойствам - лучшими литейными качествами, малой способностью к пластической деформации. Чугун дешевле стали [3, с. 203].

Чугуны обладают более высокой твердостью, чем стали из-за большого наличия цементита, что одновременно повышает и хрупкость. Однако углерод в этих сплавах может присутствовать в виде графита.

В зависимости от того, в какой форме присутствует графит в сплаве, различают:

Ø Белый чугун, в котором весь углерод находится в связанном состоянии в виде карбида.

Ø Серый чугун, в котором углерод в значительной степени или полностью находится в свободном состоянии в форме пластинчатого графита.

Ø Высокопрочный чугун, в котором углерод в значительной степени или полностью находится в свободном состоянии в форме шаровидного графита.

Ø Ковкий чугун, получающийся в результате отжига отливок из белого чугуна. В ковком чугуне весь углерод или значительная часть его находится в свободном состоянии в форме хлопьевидного графита [3, с. 180].

Ещё одним достоинством этого класса является более низкая цена по сравнению со сталями.

Недостатками чугунов являются: большая хрупкость, низкая упругость. Так как инструмент, который нам необходимо изготовить (кернер) работает в условиях ударных нагрузок, то использование данного материала нецелесообразно.

3. Сплавы цветных металлов.

а) На основе меди.

Сплавы меди с оловом, свинцом, кремнием, алюминием и другими элементами называются бронзами.

Оловянистые бронзы (содержание олова до 20%) обладают хорошими литейными свойствами, высокой химической стойкостью и хорошими антифрикционными свойствами. Хорошо обрабатываются резанием. Являются дорогими. С очень высоким содержанием олова становятся очень хрупкими [1, с. 164].

Алюминиевые бронзы содержат 5 - 10% алюминия. Алюминиевые бронзы обладают высокой стойкостью против коррозии. Обрабатываются давлением.

Кремнистые бронзы превосходят оловянистые по механическим свойствам и являются более дешёвыми. Обладают высокой стойкостью против коррозии. Хорошие упругие характеристики, удовлетворительно обрабатываются резанием.

Бериллиевые бронзы содержат 2,0 - 2,5% бериллия. Дисперсионно - твердеющие сплавы, значительно повышают механические свойства в результате термической обработки.

Высокие прочность и упругость, стойкость против коррозии, хорошая свариваемость и обрабатываемость резанием. Применяется для изготовления ответственных деталей и инструментов.

Являются очень дорогими [1, с. 165].

Сплавы меди с цинком называются латунями.

Они обладают хорошей жидкотекучестью, достаточно дешевые, обладают небольшой усадкой. Хорошо обрабатываются резанием, обладают высокой коррозионной стойкостью, но с небольшой твердостью (120 НВ в деформированном состоянии). Различают деформируемые и литейные латуни.

б) На основе алюминия.

Деформируемые алюминиевые сплавы, не упрочняемые термической обработкой, характеризуются не высокой прочностью, высокой пластичностью и коррозионной стойкостью.

Дюралюминий хорошо деформируется в горячем и холодном состоянии. После закалки дюралюминий подвергают старению, что обеспечивает получение высоких прочности и твёрдости.

Сплавы авиаль, уступая по прочности дюралюминию, они обладают лучшей пластичностью в горячем и холодном состояниях [1, с. 167].

Силумины обладают высокой жидкотекучестью, имеют малую усадку.

в) На основе магния.

Магний относительно устойчив против коррозии лишь в сухой среде и при повышении температуры легко окисляется и даже самовоспламеняется. Магниевые сплавы применяют в авиационной промышленности, в машиностроении и радиотехнической промышленности [1, с. 168].

г) На основе титана.

Обладают хорошими литейными свойствами. Наличие азота и кислорода повышает прочность титана, но сильно снижает пластичность. Присутствие углерода снижает ковкость, ухудшает обрабатываемость резанием, свариваемость титана.

Титан обладает высокой коррозионной стойкостью в атмосфере, пресной и морской воде, в ряде кислот. Титан хорошо куётся и сваривается [1, с. 170].

Цветные металлы и сплавы обладают хорошей пластичностью, стойкостью в агрессивных средах, хорошей твёрдостью и упругостью, поэтому некоторые из них можно использовать для изготовления кернера.

4. Материалы порошковой металлургии.

Порошковая металлургия - отрасль технологии, занимающаяся производством металлических порошков и деталей из них. Из металлического порошка или смеси порошков прессуют заготовки, которые подвергают термической обработке - спеканию [4, с. 418].

Основа твёрдых сплавов - карбиды металлов, обладают высокой хрупкостью. Сплавы являются дорогими, поэтому их делают не цельными.

Твёрдые сплавы имеют высокие твердость 87 - 92 HRA (HRC = 2HRA - 104) и теплостойкость (800 - 11000С) [1, с. 137].

Твердые сплавы делятся на группы: вольфрамовая, титановольфрамовая, титанотанталовольфрамовая, безвольфрамовая.

Твёрдые сплавы применяют в основном для изготовления режущего инструмента. Они дорогие и требуют специального оборудования, как для изготовления, так и для защиты от вредного воздействия, так как для улучшения механических свойств в них добавляют измельчённые легирующие элементы.

5. Неметаллические материалы.

Значительное место в промышленности занимают различные неметаллические материалы – пластмассы, керамика, резина. Их производство и применение развивается в настоящее время опережающими темпами по сравнению с металлическими материалами. Но использование их в промышленности невелико. Достоинствами неметаллических материалов является высокая механическая прочность, высокие электроизоляционные характеристики, оптическая прозрачность, высокая эластичность, химическая стойкость, морозостойкость, износостостойкость. Недостатками же является низкая твердость, низкая ударная вязкость, склонность к старению.

Поскольку твёрдость и ударная вязкость являются основными требованиями к изготовляемому инструменту, изготовление кернера из неметаллических материалов нецелесообразно.

Таким образом, для изготовления кернера выберем углеродистую инструментальную, низколегированную инструментальную стали, а также быстрорежущую сталь.

1.6. Уточнение химического состава материала

Исходя из ориентировочного состава, по справочной литературе подбирается не менее 4-х вариантов подходящего материала. Проводится анализ каждого варианта: указываются конструкционные, эксплуатационные, технологические свойства материала (справочные данные), а также упрочняющая обработка, которая обеспечит при необходимости получение заданных свойств. Анализируются достоинства и недостатки каждого из вариантов решения.

Трудность при выборе материала по справочнику заключается в том, что для изготовления детали одного и того же наименования справочник рекомендует весьма различные марки материала. Поэтому при выборе материала по справочнику в первую очередь следует исходить из условий работы детали и требуемых от нее свойств.

Вопрос экономичности материала решается ориентировочно: учитывается количество и относительная стоимость легирующих элементов, сложность режима термообработки, технологии изготовления, необходимость коррозионной защиты и т.д.

Результаты анализа оформляются в виде таблицы (Приложение 5)

1.6 Уточнение химического состава

Таблица 3

Основные характеристики материала

|

Марка материала |

Название. |

Химический состав. |

Механические свойства. |

Технол. св-ва. |

ТО |

Область применения. |

||

|

σв; МПа |

δ5;% |

HRC |

||||||

|

Р6М5 |

Быстрорежущая инструментальная сталь |

С: 0,82 - 0,90 W: 5,5 - 6,5 Мо: 4,8 - 5,3 Cr: 3,8 - 4,4 V: 1,7 - 2,1 Со: < 0,5 |

-/- |

-/- |

63 - 65 |

Жидкотекучесть, закаливаемость, прокаливаемость. |

Закалка 12200С масло. Отпуск 5500С |

Для всех видов режущ. инструм., инструм. работающ. с ударными нагрузками. |

|

У8А |

Углеродистая инструментальная сталь |

С:0,75 - 0,84 Mn:0,15 - 0,4 Cr:< 0,15 Si: 0,17 - 0,33 |

1420 |

10 |

62 - 63 |

Жидкотекучесть, закаливаемость, прокаливаемость. |

Закалка 7700С вода. Отпуск 1700С |

Инструмент подвергающийся ударам и толчкам (зубила, клейма, кернеры). |

|

8ХФ |

Низколегированная инструментальная сталь |

С: 0,7 - 0,8 Si: 0,1 - 0,4 Mn:0,15- 0,45 Cr: 0.4 - 0.7 V: 0.15 - 0.3 |

-/- |

-/- |

61 - 63 |

Жидкотекучесть, закаливаемость, прокаливаемость. |

Закалка 8300С вода. Отпуск 2200С |

Для штемпелей при холодной работе, ножей при холодной резке Ме, обрезке заусенцев, кернеров. |

|

15ХФ |

Хромованадиевая сталь |

С:0,12 - 0,18 Si: 0,17 - 0,37 Mn:0,4 - 0,7 Cr:0,8 - 1,1 V: 0,06 - 0,12 Ni:0.3; Cu:0,3 |

750 |

13 |

63 - 64 |

Жидкотекучесть, закаливаемость, прокаливаемость. |

Закалка 7900С вода. Отпуск 1800С |

Применяют для небольших деталей машин (зубч. колёса, поршневые пальцы, плунжеры). |

Изучив все марки материалов, проанализируем достоинства и недостатки каждой (табл. 4).

Таблица 4

Достоинства и недостатки материалов

|

Свойства |

Р6М5 |

У8А |

8ХФ |

15ХФ |

|

Коррозионная стойкость |

средняя |

низкая |

средняя |

средняя |

|

не являются коррозионно-стойкими |

||||

|

Твёрдость в ТО состоянии |

высокая |

высокая |

высокая |

высокая |

|

Прочность в ТО состоянии |

высокая |

ниже чем у Р6М5, но выше чем у 8ХФ и 15ХФ |

ниже, чем у сталей Р6М5;У8А |

|

|

Ударная вязкость |

средняя |

выше среднего |

||

|

Жидкотекучесть |

средняя |

|||

|

Термическая обработка |

сложная |

простая |

простая |

простая |

|

Стоимость |

высокая |

низкая |

дороже У8А, дешевле Р6М5 |

1.6 Выбор материала

На основе сравнения свойств четырёх выбранных нами марок сталей можно сделать вывод, что для изготовления кернера наиболее оптимальным материалом является сталь У8А, так как она удовлетворяет нашим требованиям и обладает рядом преимуществ по сравнению с другими:

Ø Низкой стоимостью

Ø Простая термическая обработка

Ø Необходимый и достаточный комплекс характеристик (твёрдость, прочность, ударная вязкость) который необходим нам в готовом изделии.

На основе сравнения всех данных по каждому варианту решения делается вывод, какой из предлагаемых вариантов является оптимальным и почему. Для оптимального варианта решения необходимо подобрать режимы термической обработки изделия.

Основой для выбора помимо необходимых механических характеристик, указанных в п. 5.3, 5.4, являются технологические и экономические требования.

Сталь должна удовлетворять требованиям минимальной трудоемкости изготовления детали. В частности, сталь должна обладать хорошей обрабатываемостью резанием и давлением, и поэтому особое значение приобретает выбор правильного режима предварительной термической обработки заготовок, который назначается с учетом последующих процессов упрочнения.

Предварительная термическая обработка осуществляется в заготовительных цехах и сводится к нормализации (углеродистые стали), нормализации и высокому отпуску при 600—670 °С (легированные стали), отжигу, изотермическому отжигу или высокому отпуску на твердость 156—220 НВ.

Материал должен быть возможно дешевле, с учетом всех затрат, включающих не только стоимость стали, но и изготовление деталей и, наконец, их эксплуатационную стойкость в машинах, в которых они должны работать. В первую очередь нужно стремиться выбрать менее дорогую сталь, углеродистую или низколегированную. Дорогие же легированные конструкционные стали, содержащие дефицитные Ni, Mo, W и другие элементы, следует применять лишь в тех случаях, когда более дешевые стали не удовлетворяют требованиям, предъявляемым к изделию. Легированные стали применяют, когда нужно обеспечить требуемую надежность и долговечность (низкий порог хладноломкости, высокую прокаливаемость, сопротивление усталости, износостойкость и др.), получение особых свойств (коррозионной стойкости, жаропрочности, магнитных свойств и т. д.), улучшение технологических свойств (обработки резанием, штампуемости и т. д.), а также снизить расход металла на единицу готовой продукции или повысить мощность машины. Применение легированной стали должно быть технически и экономически целесообразно и оправданно в том случае, если оно дает экономический эффект за счет повышения долговечности деталей и уменьшения расхода запасных частей и, таким образом, экономии металлопроката.

Эти общие требования к материалу нередко противоречивы. Так, например, более прочные материалы менее технологичны, труднее обрабатываются при резании, холодной объемной штамповке, сварке и т. д. Решение при выборе материала обычно компромиссно между указанными требованиями к стали. В массовом машиностроении предпочитают упрощение технологии и снижение трудоемкости в процессе изготовления детали, некоторой потере свойств или увеличению массы детали. В специальных отраслях машиностроения, где проблема прочности (или проблема удельной прочности) играет решающую роль, выбор материала и последующая технология термической обработки должны рассматриваться из условия достижения только максимальных эксплуатационных свойств. Вместе с тем не следует стремиться к излишне высокой долговечности деталей по отношению к долговечности самой машины.

При решении вопроса о выборе стали для получения требуемых механических свойств и других характеристик также важно установить оптимальный вид упрочняющей термической или химико-термической обработки. Вопросы выбора материала и технологии термической обработки следует рассматривать применительно к конкретным производственным условиям. Один и тот же процесс термической обработки в различных производственных условиях приводит к разным экономическим результатам. На экономичность технологических процессов влияют объем выпуска продукции, использование энергоресурсов, возможность создания или применения оборудования и другие организационно-экономические условия производства.

При выборе упрочняющей обработки, особенно в условиях массового производства, предпочтение следует отдавать наиболее экономичным и производительным технологическим процессам, например поверхностной закалке при поверхностном или глубинном индукционном нагреве, газовой цементации, нитроцементации и т. д.

Ниже приводятся некоторые советы по выбору видов упрочняющей обработки:

1. Зачастую рационально для деталей, работающих в условиях изнашивания, использовать улучшаемые стали, типичная термическая обработка которых «закалка + высокий отпуск» не обеспечивает получение требуемой твердости и износостойкости. В этом случае после типовой термической обработки следует провести поверхностную закалку и низкий отпуск тех частей деталей, которые при работе изнашиваются.

2. Для деталей типа шестерен сопротивление разрушению зубьев достигается, когда твердость в середине зуба имеет значение 30...40 HRC.

3. В справочниках не приводится значение твердости после цементации. В этом случае необходимо знать, что твердость после закалки зависит от содержания углерода. Так как при цементации добиваются в поверхностном слое 0,8...0,9 % С, то получаемая после закалки твердость составляет

порядка 60...62 HRC.

4. Очень большое значение имеет умение оценить влияние легирующих элементов на механические и технологические свойства стали. Это позволяет по марке стали судить о преимуществах и недостатках сравниваемых сталей (помимо тех свойств, которые приводятся в справочнике). В некоторых случаях представляется целесообразным использовать детали из стали после нетипичной для них термической обработки (обычно после пониженной температуры отпуска, что дает более высокий предел текучести и твердость). Для получения представления об ожидаемых свойствах после такой обработки можно использовать графики зависимости механических свойств от температуры отпуска.

5. Для конструкционной стали «закалка + высокий отпуск» являются наиболее распространенным видом термообработки, однако это не значит, что эти стали в других состояниях не могут использоваться. Так, углеродистые стали часто используются в нормализованном состоянии. Для легированных сталей возможны закалка и отпуск при более низких температурах. При этом повышаются свойства прочности, но понижается вязкость.

1.7. Термическая обработка

Термической обработкой называют процесс обработки изделий из металлов и сплавов путём теплового воздействия с целью изменения их структуры и свойств в заданном направлении [5, с. 5].

Закалка - термическая операция, состоящая в нагреве выше температуры превращения с последующим достаточно быстрым охлаждением для получения структурно неустойчивого состояния сплава [3, с. 227].

Температура нагрева и время выдержки должны быть такими, чтобы произошли необходимые структурные изменения [5, с. 171].

Скорость охлаждения должна быть достаточно велика, чтобы при понижении температуры не успели пройти обратные фазовые превращения [5, с. 171].

Отпуск - термическая операция, состоящая в нагреве закалённого сплава ниже температуры превращения для получения более устойчивого структурного состояния сплава [3, с. 227].

Материалом для нашего изделия была выбрана углеродистая инструментальная сталь У8А.

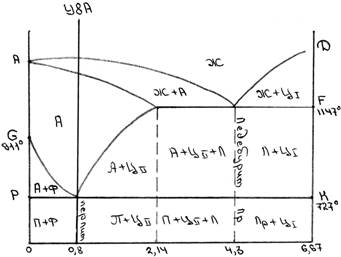

В данной стали содержится 0,8 % С, она является эвтектоидной (рис. 14)

Рис. 14. Расположение стали У8А на диаграмме железо - цементит

В нашем случае мы будем делать полную закалку. Этот процесс достигается нагревом стали на 30 - 500С выше критической точки Ас1 и быстрым охлаждением в воде. Температура закалки будет равна 7700С. Время выдержки будет складываться из времени, необходимого для того, чтобы произошли необходимые структурные изменения. В результате закалки получаем мартенситную (М) структуру с остаточным аустенитом (Аост).

Далее проведём высокотемпературный отпуск с нагревом до температур в интервале 500 - 6500С. Его мы выполняем с целью получения структуры сорбита отпуска (Сотп.) твёрдость которого 20 - 30 HRC, а также снижения внутренних напряжений и получения максимальной вязкости.

Полученная нами твёрдость не устраивает нас, поэтому дальше мы проведём поверхностную закалку токами высокой частоты (ТВЧ). Мы выбрали закалку ТВЧ, поскольку можно регулировать глубину закалённого слоя частотой и временем, а также, потому что при закалке на поверхности детали практически отсутствует окисление.

Температура нагрева будет составлять 760 - 7700С, охлаждение будем проводить в воде. Время нагрева должно быть небольшим, поскольку диаметр кернера невелик.

Далее проведём низкотемпературный отпуск с нагревом до температур в интервале 150 - 2000С. Его мы выполняем с целью получения структуры мартенсита отпуска (Мотп) твёрдость которого 64 HRC, присутствуют внутренние напряжения.

Таким образом, мы получили сердцевину структура, которой Сотп, твердость в пределах 20 - 30 HRC и максимальная вязкость, которая будет способствовать сопротивлению ударной нагрузке. Поверхность же нашего изделия имеет структуру Мотп твердость, которого 64 HRC, это будет способствовать проникновению кернера в материал заготовки.

Схему термической обработки стали У8А представим на рис. 15.

Рис. 15. Термическая обработка стали У8А

Структуру стали, после термообработки представим на рис. 16., где

а - структура сердцевины (Сотп.), б - структура поверхности (Мотп).

Рис. 16. Структура стали, после термообработки

Заключение

Целью нашей работы был подбор материал для изготовления кернера так, чтобы он удовлетворял ряду требований (срок службы, себестоимость, технология изготовления).

Нами была выбрана углеродистая инструментальная сталь У8А, мы провили её термическую обработку, чтобы она полностью удовлетворяла нашим требованиям.

При выполнении курсовой работы мы закрепили, обобщили и научились применять на практике полученные нами в курсе «Материаловедение» теоретические знания.

Список литературы

1. Адаскин А.М., Зуев В.М. Материаловедение (металлообработка): Учебник для нач. проф. образования: Учеб. пособие для сред. проф. образования - 3-е изд., стер. - М.: Издательский центр «Академия», 2004. - 240 с.

2. Геллер Ю.А., Рахштадт А.Г. Материаловедение. Методы анализа, лабораторные работы и задачи. - М.: Металлургия, 1983, 348 с.

3. Гуляев А. П. Металловедение. Учебник для вузов. 5-е изд., перераб. и доп. М.: Металлургия, 1977. 648 с.

4. Дальский А.М., Арутюнова И.А., Барсукова и др.; Под общ. ред. Дальского А.М. Технология конструкционных материалов: Учебник для машиностроительных специальностей вузов. - 2-е изд., перераб. и доп. - М.: Машиностроение, 1985. - 448 с., ил.

5. Новиков И.И. Теория термической обработки металлов. Учебник. Изд. 3-е, испр. и доп. - М.: Металлургия, 1978. 392 с.

6. Гелин Ф.Д. Металлические материалы: справ. - Мн.: Высш. шк., 1987. - 368 с.

7. Журавлёв В.Н., Николаева О.И. Машиностроительные стали: Справочник. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1992. - 480 с.: ил.

8. Щербаков Н.Н. Оборудование школьных мастерских средствами малой механизации: Пособие для учителя (Из опыта работы). - М.: Просвещение, 1983. - 127 с., ил.

(zip - application/zip)

(zip - application/zip)