Пример задания

По эскизу детали (рис. 6) разработайте эскиз отливки с модельно- литейными указаниями, приведите эскизы модели, стержневого ящика и собранной литейной формы (в разрезе). Опишите последовательность изготовления формы методом ручной формовки.

|

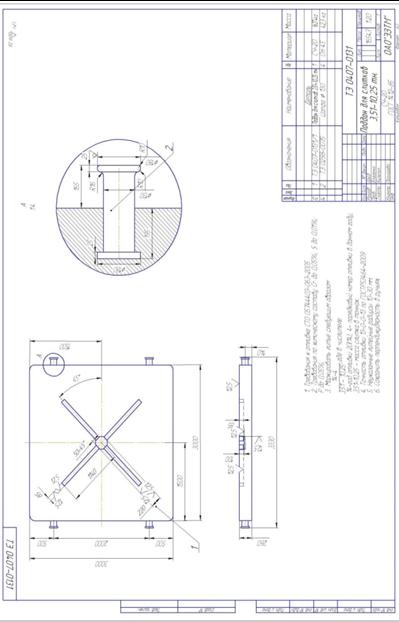

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ МАШИНОСТРОИТЕЛЬНЫЙ УНИВЕРСИТЕТ (МАМИ)» / УНИВЕРСИТЕТ МАШИНОСТРОЕНИЯ / Кафедра «Машиностроительных и металлургических технологий» Направление:22.03.02 «Металлургия» Группа: ДМЧ-14 ЗАДАНИЕ НА КУРСОВУЮ РАБОТУ Фамилия, имя, отчество 1. Тема курсовой работы «Разработка предложений по изготовлению отливки «Поддон для слитков 3,51-10,25 тн» 2. Срок сдачи студентом завершённой работы 3. Необходимые данные для выполнения работы 3.1. Чертёж ТЭ 0407-0131 3.2. Изготовление отливки «поддон» производится в сталелитейном цехе из чугуна марки СЧ20. 3.3. Заливка формы производится из стопорного ковша 3.4. Плавка чугуна производится в дуговой сталеплавильной печи с основной футеровкой 4. Содержание пояснительной записки (перечень вопросов для разработки 4.1.Предложить технологию изготовления поддона из чугуна с шаровидным графитом марки ВЧ40. 4.2. Выполнить расчёт литниковой системы для отливки «Поддон»при заливке формы из стопорного ковша ёмкостью 40 т при высоте напора струи металла 1000мм. 4.3. Предложить меры по уменьшению пригара на отливке. 4.4. Предусмотреть применение легкоотделяемых экзотермических прибылей 5. Список графического материала (блок-схемы, чертежи, графики, диаграммы) 5.1. Чертёж отливки поддона с указаниями элементов литейной формы. 6. Дата выдачи задания- Руководитель___________________________________________________________ Задание принял для выполнения |

Задания по курсовым работам

Курсовая работа

Задание №1

Тема «Разработка предложений по изготовлению отливки «Поддон для слитков 3,51-10,25 тн» в условиях сталелитейного цеха» из высокопрочного чугуна с шаровидным графитом»

Исходные данные.

Изготовление отливки «Поддон» производится в сталелитейном цехе.

Плавка чугуна осуществляется в дуговой сталеплавильной печи ДСВ-30 с основной футеровкой.

По действующей технологии указанный поддон изготавливается из серого чугуна марки СЧ 20.

Заливка формы производится из стопорного ковша ёмкостью 40 т. при температуре чугуна 1280-1300˚С.

Для питания отливки применяются четыре открытые прибыли диаметром

400 мм. Высота прибылей 500 мм.

Жидкий вес отливки по действующей технологии составляет 20260кг. Выход годного составляет 81,65 % .

Задание

Для повышения стойкости разработать технологию изготовления поддона из высокопрочного чугуна с шаровидным графитом марки ВЧ40.

При разработке технологии изготовления поддона решить следующие задачи:

1) Нанести литейные технологические указания на чертёж детали, элементы литейной формы (выполнить чертёж отливки).

2) Выполнить расчёт литниково-питающей системы при условии заливки формы из стопорного ковша, высота напора металла 1000 мм.

3) Описать способ обработки расплава чугуна модифицирующей смесью.

4) Для уменьшения расхода металла на питание отливки предусмотреть применение легкоотделяемых экзотермических прибылей.

5) Предложить меры по уменьшению пригара на отливке;

6) Отметить особенности плавки чугуна в дуговой печи с основной футеровкой.

Отчёт по курсовой работе должен содержать 20-25 стр. машинописного текста и два чертежа детали поддон с технологическими литейными указаниями.

Дополнительная информация

Описание действующего технологического процесса изготовления отливки «Поддон».

В настоящее время по действующей технологии поддон изготавливается из чугуна с пластинчатым графитом.

Литниковая система состоит из стояка, литникового хода и питателей.

Для предотвращения усадочных дефектов на поддонах применяются четыре цилиндрические открытые прибыли, формуемые из обычной песчаной формовочной смеси. Диаметр прибылей 400 X 520 мм, высотой 500 мм. Масса каждой прибыли 440 кг. Общая масса прибылей составляет 1760 кг. Масса жидкого металла в форме составляет 20260 кг. Выход годного составляет 81,65%.

Рис.1. Поддон для разливки слитков

Принятая технология обеспечивает получение качественной отливки.

Для повышения стойкости поддона рекомендуется изготовить его из чугуна с шаровидным графитом.

Целями курсовой работы являются:

- разработка технологии изготовления поддона из чугуна с шаровидным графитом;

- расчёт литниково-питающей системы из чугуна с шаровидным графитом;

- уменьшение пригара на отливке за счёт применения облицовочной смеси с повышенными значениями теплоаккумулируюшей способности;

- повышение выхода годного за счёт применения экзотермических прибылей.

Состав экзотермических оболочек приведен в таблице 1./6/ .

Таблица 1.

Состав экзотермической смеси для изготовления оболочки прибыли.

|

Компонент |

Содержание компонентов смеси, % |

|

Алюминиевый порошок |

8-20 |

|

Железная руда |

10-12 |

|

Криолит |

3-4 |

|

Феррохромовый шлак |

10 |

|

Шамотный порошок |

40 |

|

Калиевая селитра |

0,5-1,0 |

|

Крепитель |

13 |

Диаметр экзотермических прибылей принимается равным 220 мм, высота 300 мм, масса 80 кг. Общая масса прибылей – 320 кг.

Масса жидкого металла в форме в случае применения экзотермических прибылей составляет 19100 кг.

Снижение расхода жидкого металла в случае замены обычных прибылей на экзотермические составляет

20260 - 19100=1160 кг

Выход годного в этом случае составляет 86,6%.

Легкоотделяемые прибыли

Для снижения трудоёмкости отделения прибыли от отливки рекомендуется /6/ применение подприбыльных пластин диаметром Dпл = 390 мм. Диаметр отверстия в подприбыльной пластине рекомендуется выполнять

d0 = 80 мм. Толщина подприбыльной пластины принимается равной 20 мм.

В качестве материала для разделительных пластин может применяться специальный состав /6/, %:

шамотный порошок – 70-60;

глина огнеупорная - 30-40;

Подприбыльные пластины рекомендуется также изготавливать из листовой стали толщиной 2,5-3 мм. Диаметр пластины 360 мм. Диаметр отверстия в разделительной пластине составляет 60 мм. Для предотвращения приваривания к отливке стальные пластины должны быть покрашены маршалитовой краской и просушены при температуре 250-300˚С.

Состав краски, %:

- маршалит, просеянный через сито с диаметром ячейки не более 0,05 мм -72;

- огнеупорная глина ---------------------------------------------------------------------20;

- жидкое стекло----------------------------------------------------------------------------8;

-вода до плотности краски 1,4—1,6 г/см3.

Подприбыльные разделительные пластины могут быть изготовлены из кремнезёмистой стеклоткани марки КС-11-ЛА (ТУ 6-11-318-74) [6].

Разделительные пластины пришпиливаются к верхней полуформе по разметке.

ВЫВОДЫ

1. Для изготовления поддона с минимальным пригаром рекомендуется принимать следующие меры:

- заливку поддона производить при минимально-возможной температуре (не выше 1300 ˚С);

- обеспечить минимальную длительность заполнения формы (не более

240 сек.);

- обеспечить более высокую плотность набивки формы;

- облицевать рабочую поверхность формы поддона хромомагнезитовой смесью толщиной не менее 40 мм;

- произвести покрытие рабочей поверхности формы огнеупорной графитоциркониевой пастой толщиной 2-4 мм;

- изготовление стержней, формирующих литниковые каналы поддона произвести из графитоциркониевой или шамотной огнеупорной смеси.

2.Для снижения расхода жидкого металла и повышения выхода годного предложено обычные открытые прибыли заменить на экзотермические с легкоотделяемыми пластинами из шамотной смеси рекомендуемого состава или применять разделительные стальные пластины.

Литература.

1. Вейник А.И. Расчёт отливки. «Машиностроение», М. 1964.

2. Вейник А.И. Теория затвердевания отливки. М. 1960.

3. Зальцман Э.С. Теплообмен отливки и формы. – Электросталь: ЭПИ МГИСиС, 2006.

4. Зальцман Э.С. Искусственное охлаждение отливок. – Электросталь: ЭПИ МИСиС, 2005.

5. Баландин Г.Ф. Основы теории формирования отливки. В 2-х частях.- М.: Машиностроение, 1979.

6. Беляков А.И., Жуков А.А., Маццарелли Д., Беляков А.А. Производство отливок из высокопрочного чугуна с шаровидным графитом – М., Машиностроение, 2010.

7. Теория и технология литейного производства: учебник / Д.М.Кукуй, В.А.Скворцов, Н. В. Андрианов. В 2 ч. – Минск: Новое знание; М.: ИНФРА-М,2013.

|

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ МАШИНОСТРОИТЕЛЬНЫЙ УНИВЕРСИТЕТ (МАМИ)» / УНИВЕРСИТЕТ МАШИНОСТРОЕНИЯ / Кафедра «Машиностроительных и металлургических технологий» Направление:22.03.02 «Металлургия» Группа: ДМЧ-14 ЗАДАНИЕ НА КУРСОВУЮ РАБОТУ Фамилия, имя, отчество 1. Тема курсовой работы Разработка предложений по повышению стойкости изложниц для слитков массой 500 кг. за счёт применения чугуна с вермикулярным графитом 2. Срок сдачи студентом завершённой работы 3. Необходимые данные для выполнения работы 3.1. Указанные изложницы применяют для разливки высоколегированных сталей при температуре разливки выше 1600˚С 3.2. Плавка чугуна производится в индукционной печи ИЧТ-10. 4. Содержание пояснительной записки (перечень вопросов для разработки) 4.1. Описание технологии получения чугуна с вермикулярным графитом Расчёт шихты для получения чугуна с вермикулярным графитом. 4.2. Особенности изготовления и эксплуатации изложниц из чугуна с вермикулярным графитом 5. Список графического материала (блок-схемы, чертежи, графики, диаграммы). 5.1. Выполнить чертёж отливки изложницы с указанием элементов литейной формы. 5.2. Схема обработки расплава чугуна модифицирующей смесью 6. Дата выдачи задания- ______________________________________________________ Руководитель___________________________________________________________ Задание принял для выполнения |

|

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ МАШИНОСТРОИТЕЛЬНЫЙ УНИВЕРСИТЕТ (МАМИ)» / УНИВЕРСИТЕТ МАШИНОСТРОЕНИЯ / Кафедра «Машиностроительных и металлургических технологий» Направление:22.03.02 «Металлургия» Группа: ДМЧ-14 ЗАДАНИЕ НА КУРСОВУЮ РАБОТУ Фамилия, имя, отчество 1. Тема курсовой работы Обоснование технологических указаний на изготовление отливки «Барабан» по чертежу 3-579791 из стали марки Ст30-Л 2. Срок сдачи студентом завершённой работы 3. Необходимые данные для выполнения работы 3.1. Чертёж отливки «Барабан» 3.2. Заливка формы производится из стопорного ковша, начальная высота напора жидкого металла составляет 1000 мм. 4. Содержание пояснительной записки (перечень вопросов для разработки 4.1. Выполнить расчёт литниковой системы для отливки «Барабан» 4.2. Предусмотреть применение экзотермических прибылей для отливки взамен обычных. 4.3. Определить снижение расхода жидкого металла за счёт замены обычных прибылей на экзотермические. 5. Список графического материала (блок-схемы, чертежи, графики, диаграммы) 5.1. Чертёж отливки « Барабан» с технологическими указаниями. 6. Дата выдачи задания- ______________________________________________________ Руководитель___________________________________________________________ Задание принял для выполнения |

Курсовая работа

ЗАДАНИЕ № 3

Обосновать технологические указания на изготовление отливки «Барабан» по чертежу 3-579791 из стали марки Ст30Л-1.

Выполнить расчёт прибылей и элементов литниковой системы.

Заливка форм осуществляется из стопорного ковша. Высота напора жидкого металла 1000 мм.

Определить массу жидкого металла и выход годного.

Разработать предложения по уменьшению расхода жидкого металла на питание отливки за счёт замены обычных прибылей на закрытые экзотермические.

Определить снижение расхода жидкого металла и повышение выхода годного за счёт замены обычных прибылей на экзотермические.

Приложение

Чертёж детали «Барабан» с технологическими литейными указаниями.

Литература

1. Технология литейного производства: Литьё в песчаные формы: Учебник для студ. высш. учеб. заведений / А.П. Трухов, Ю.А. Сорокин, М.Ю. Ершов и др.; под ред. А.П. Трухова.- М.: Издательский центр «Академия», 2005.

2. Беляков А.И., Жуков А.А.,Маццарелли Д., Беляков А.А. Производство отливок из высокопрочного чугуна с шаровидным графитом – М., Машиностроение, 2010.

3. Теория и технология литейного производства: учебник / Д.М.Кукуй, В.А.Скворцов, Н. В. Андрианов. В 2 ч. – Минск: Новое знание; М.: ИНФРА-М,2013.

4. Г.А.Кузнецов Технологические расчёты литья в песчаные формы. Учебное пособие. Электросталь. 2012.

Литература

1. Технология литейного производства: Литьё в песчаные формы: Учебник для студ. высш. учеб. заведений / А.П. Трухов, Ю.А. Сорокин, М.Ю. Ершов и др.; под ред. А.П. Трухова.- М.: Издательский центр «Академия», 2005.

2. Беляков А.И., Жуков А.А., Маццарелли Д., Беляков А.А. Производство отливок из высокопрочного чугуна с шаровидным графитом – М., Машиностроение, 2010.

3. Теория и технология литейного производства: учебник / Д.М.Кукуй, В.А.Скворцов, Н. В. Андрианов. В 2 ч. – Минск: Новое знание; М.: ИНФРА-М,2013.

4. Г.А.Кузнецов Технологические расчёты литья в песчаные формы. Учебное пособие. Электросталь. 2012.

|

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ МАШИНОСТРОИТЕЛЬНЫЙ УНИВЕРСИТЕТ (МАМИ)» / УНИВЕРСИТЕТ МАШИНОСТРОЕНИЯ / Кафедра «Машиностроительных и металлургических технологий» Направление:22.03.02 «Металлургия» Группа: ДМЧ-14 ЗАДАНИЕ НА КУРСОВУЮ РАБОТУ 1. Тема курсовой работы Обоснование технологических указаний на изготовление отливки «Валок» из стали Х12МЛ по чертежу №2-313743. 2. Срок сдачи студентом завершённой работы 3. Необходимые данные для выполнения работы Чертёж детали «Валок»№22-313743 с технологическими указаниями. 4. Содержание пояснительной записки (перечень вопросов для разработки 4.1. Выполнить расчёт элементов литниковой системы и прибылей для данной отливки 4.2. Разработать предложения по замене обычных прибылей на экзотермические. 4.3. Определить снижение расхода жидкого металла и повышение выхода годного при замене обычных прибылей на экзотермические. 5. Список графического материала (блок-схемы, чертежи, графики, диаграммы) 5.1. Чертёж отливки «Валок» с указаниями элементов литейной формы. 6. Дата выдачи задания- ______________________________________________________ Руководитель___________________________________________________________ Задание принял для выполнения |

|

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ МАШИНОСТРОИТЕЛЬНЫЙ УНИВЕРСИТЕТ (МАМИ)» / УНИВЕРСИТЕТ МАШИНОСТРОЕНИЯ / Кафедра «Машиностроительных и металлургических технологий» Направление:22.03.02 «Металлургия» Группа: ДМЧ-14 ЗАДАНИЕ НА КУРСОВУЮ РАБОТУ 1. Тема курсовой работы АНАЛИЗ ПРОЦЕССОВ ФОРМИРОВАНИЯ СТАЛЬНОГО СЛИТКА В ИЗЛОЖНИЦЕ ПРИ ЗАЛИВКЕ СИФОНОМ И СВЕРХУ 2. Срок сдачи студентом завершённой работы 3. Необходимые данные для выполнения работы 3.1. Чертёж изложницы для слитков Θ1300 кг № 0101297 4. Содержание пояснительной записки (перечень вопросов для разработки 4.1. Описание процессов формирования слитков при заливке сифоном и сверху. 4.2. Оценить преимущества и недостатки заливки слитков сифоном и сверху 4.3. Дать предложения по повышению качества слитков за счёт технологических приёмов при заливке слитков сверху и сифоном. 5. Список графического материала (блок-схемы, чертежи, графики, диаграммы) 5.1. Схемы формирования слитков при заливке сверху и сифоном, иллюстрирующие преимущества и недостатки каждого способа

6. Дата выдачи задания- ______________________________________________________ Руководитель___________________________________________________________ Задание принял для выполнения Курсовая работа ЗАДАНИЕ № 5 Выполнить анализ процессов формирования стального слитка в изложнице при заливке сифоном и сверху.

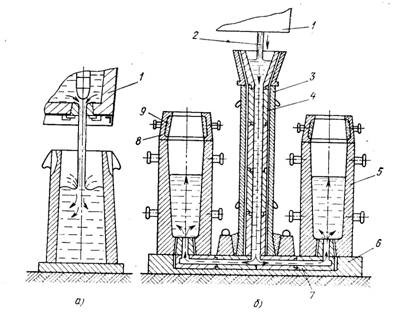

Рис.1. Схема заливки слитков сверху (а) и сифоном (б) Оценить преимущества и недостатки заливки слитков сифоном и сверху на примере заливки слитков в изложницы по чертежу 0101297 для слитков θ 1300 кг. Дать предложения по повышению качества слитков за счёт технологических операций. Способы повышения качества слитков при заливке изложниц сифоном и сверху. Исходные данные. 1. Чертёж изложницы для слитков Θ 1300 кг. Литература 1. Ефимов В.А. Стальной слиток. Металлургиздат, 1961. 2. Зальцман Э.С. Искусственное охлаждение отливок. – Электросталь: ЭПИ МИСиС, 2005. 3. Зальцман Э.С. Изложницы для легированных сталей.- Электросталь: ЭПИ МИСиС, 2004 |

Дополнительная информация

При разливке сверху (рис. 1, а) происходит разбрызгивание металла, неравномерное охлаждение по зонам слитка, появляется большое количество дефектов поверхности слитка. Такие слитки имеют незначительную усадочную раковину.

При сифонной разливке (рис. 1,б) изложница заполняется через литник снизу без разбрызгивания; поверхность слитка получается чистой. Для уменьшения усадочной раковины, прибыльные надставки утепляют.

Величина обрези слитков составляет от 15 до 25 %.

Недостатки сифонной разливки:

1) сложность и повышенная стоимость разливки, обусловленные расходом сифонного кирпича, установкой дополнительного оборудования и значительными затратами труда на сборку поддонов и центровых;

2) дополнительные потери металла в виде литников (0,7 – 2,5 % от массы разливаемой стали) и возможность потерь при прорывах металла через сифонные кирпичи;

1) необходимость нагрева металла в печи до более высокой температуры, чем при разливке сверху, так как он дополнительно охлаждается в каналах сифонного кирпича.

Преимуществами разливки сверху являются:

Разливка сверху обеспечивает существенные преимущества по сравнению с разливкой сифоном:

1) Упрощается трудоемкая подготовка и конструкция поддонов, а также составов под разливку стали в целом.

2) Отсутствует загрязнение стали неметаллическими включениями от размывания огнеупоров центрового литника, сифонных проводок и донного стаканчика в изложнице.

3) Исключаются потери металла на литниковую систему и скрап, образующийся при прорывах сифонных проводок; значительно сокращаются потери на недолитые слитки, количество которых ниже чем при разливке сифоном. Обеспечивается более высокий выход годного, что позволяет снизить себес- тоимость слитков на 2-3 %.

4) температура металла перед разливкой может быть ниже, чем при сифонной разливке.

5) При разливке сверху сталь непосредственно из сталеразливочного ковша поступает в изложницы, устанавливаемые на чугунных плитах – поддонах (рисунок 1а). После заполнения каждой изложницы стопор или шиберный затвор сталеразливочного ковша закрывают, ковш транспортируют к следующей изложнице, вновь открывают стопор (шиберный затвор) и после заполнения сталью новой изложницы цикл повторяют.

6) Обеспечивается более благоприятное расположение усадочной раковины в слитках спокойной стали, прибыльная часть которых заполняется медленно в последнюю очередь при смещении теплового центра слитка вверх, а из-за более низкой температуры разливаемого металла сокращается и общий объем открытой усадочной раковины.

7) Создаются более благоприятные условия формирования наружной корки слитков (рисунок 2), что позволяет разливать сталь с большей скоростью, чем сифоном.

8)Разливка сверху обеспечивает последовательное перемещение зоны интенсивной циркуляции металла снизу вверх. При этом максимальное ферростатическое давление воспринимается более прочной коркой внизу слитка, которая формируется в условиях относительно спокойного состояния стали и не омывается потоками горячего металла. Это способствует более быстрому образованию зазора в нижней части слитка и устранению торможения усадки стали по его высоте, а, следовательно, и снижает вероятность образования горячих трещин, препятствующих повышению скорости разливки.

1 – ковш с металлом; 2 – изложница; 3 – поддон; 4 – центровой литник.

Разливке сверху присущи следующие недостатки:

1) образование плен на поверхности нижней части слитков, что является следствием разбрызгивания металла при ударе струи о дно изложницы. Застывшие на стенках изложницы и окисленные с поверхности брызги металла не растворяются в поднимающейся жидкой стали, образуя дефект поверхности – плены, которые не свариваются с металлом при прокатке, благодаря чему поверхность прокатанных заготовок не является качественной.

2) Увеличение продолжительности разливки плавки, особенно при отливке мелких слитков. При этом чтобы предотвратить чрезмерное остывание металла и образование настылей в ковшах, увеличивают скорость разливки в ущерб качеству слитков. При большой скорости разливки кипящей стали не обеспечивается необходимое удаление зоны сотовых пузырей от наружной поверхности слитка, а в слитках спокойной и полуспокойной стали увеличивается пораженность горячими трещинами. Кроме того, при повышенной скорость разливки в слитках спокойной стали увеличивается заглубление усадочной раковины и подусадочной рыхлости. Для всех типов стали увеличивается брызгообразование и приваривание слитков.

3) С увеличением числа отливаемых слитков и продолжительности разливки ухудшаются условия работы стопора (шиберного затвора) – многократные перекрытия стопорных или шиберных затворов снижают их стойкость и надежность. Кроме того, растет количество переездов и центровок струи, увеличивая общую продолжительность разливки. Решением этой проблемы является разливка стали из 7 ковшей, оборудованных двумя дозирующими устройствами, одновременно через два стакана, или применение многостопорных промежуточных ковшей.

4) Приваривание донной части слитков к изложницам (поддонам при сквозных изложницах). При этом значительно снижается стойкость изложниц (поддонов), а из- за затрудненной усадки в корке слитка возникают дополнительные растягивающие напряжения и повышается вероятность образования поперечных горячих трещин, особенно при уширенных кверху изложницах. Размывание струей металла донной части изложниц (поддонов), сопровождается изменением химического состава металла в донной части слитка, а также снижением примерно в два раза сроков службы изложниц (поддонов). Защита дна изложниц (поддонов) обеспечивается вкладышами, листовой обрезью, обмазками, изолирующими засыпками и т.п.

5) При разливке сверху спокойной стали наблюдается более высокое, чем при сифонной разливке вторичное окисление и насыщение металла азотом. Это связано с большей длиной струи, обильным брызго- и пленообразованием. При этом более высокая скорость наполнения изложниц сверху затрудняет дегазацию металла из-за повышения гидростатического давления.

6) Таким образом, основными недостатками разливки сверху является ухудшение качества поверхности, а также увеличение продолжительности разливки плавки (при большом количестве слитков) и связанные с этим последствия.

7) С целью уменьшения напора струи и разбрызгивания металла на стенки изложниц разливку сверху начинают замедленно (неполной струей), снижают скорость струи металла у дна (уменьшая до минимума расстояние между дном ковша и изложницей), применяют изложницы со сферической формой днища и поддоны с кюмпельными углублениями, вкладыши и манжеты специальной формы, а иногда используют промежуточные устройства: промежуточные воронки или промежуточные ковши. Промежуточные емкости обеспечивают разливку при практически постоянном ферростатическом давлении. Промежуточные ковши, оборудованные дозирующими устройствами (2 – 6 шт), позволяют также в широких пределах регулировать скорость наполнения изложниц, значительно сокращать продолжительность разливки, улучшать качество поверхности слитков и увеличивать стойкость изложниц. Однако применение промежуточных ковшей требует повышения температуры металла, увеличения расхода огнеупоров и затрат труда, значительно усложняет оборудование и организацию работ в разливочном пролете.

Таким образом, рассмотренные способы разливки стали в изложницы имеют свои преимущества и недостатки, и, несмотря на бурное развитие непрерывной разливки, применяются в действующих сталеплавильных цехах. Благодаря простоте и отсутствию потерь металла с литниками часто предпочитают разливку сверху, особенно при отливке средних и крупных слитков углеродистых и низколегированных сталей. Несмотря на необходимость дополнительной зачистки поверхности проката, разливка сверху для рядовых марок является более экономичной, чем разливка сифоном. В то же время высококачественные в легированные стали, когда стремятся уменьшить потери дорогостоящего металла на зачистку, получить чистую поверхность слитка и минимальное количество неметаллических включений, разливают главным образом сифоном. Сифонной разливкой, как правило, получают также слитки массой менее 2,5 т. Потери металла при разливке сифоном и сверху в виде скрапа и недоливов составляют 0,6 – 1,9 %; при разливке сифоном дополнительно теряется 0,7 – 2,5 % разливаемой стали в виде литниковой системы.

(zip - application/zip)

(zip - application/zip)