ГОСУДАРСТВЕННЫЙ АГРОПРОМЫШЛЕННЫЙ КОМИТЕТ РФ

Вятская Государственная Сельскохозяйственная Академия

Кафедра растениеводства

КУРСОВАЯ РАБОТА

ТЕМА: «Технология послеуборочной обработки и хранения зерна и ее совершенствование в ГОУ СПО Великоустюгском сельскохозяйственном техникуме

Вологодской области»

Исполнитель: студентка

5 курса агрономического факультета

заочного отделения

Жаравина Наталия Михайловна

Работу проверил__________________

«___»_________________________ г.

Работа защищена с оценкой_____5_____

Введение

- Задачи послеуборочной обработки семян и зерна. Технологическая схема послеуборочной обработки зерновых масс.

Зерно используют на различные цели: из него формируется продовольственный, семенной и фуражный фонды, свежеубранное зерно подвергают специальной послеуборочной обработке — его очищают (удаляют примеси), сушат и при необходимости сортируют. Свежеубранное зерно называют зерновым ворохом, подчеркивая этим, что его предстоит еще подвергнуть послеуборочной обработке, которая является обязательным звеном процесса производства зерна, особенно семенного назначения. Без послеуборочной обработки полученный урожай зерна нельзя ни сохранить без значительных потерь, ни использовать на пищевые или семенные цели.

Послеуборочная обработка зерна решает две основные взаимосвязанные задачи.

Во-первых, в процессе послеуборочной обработки должна быть повышена стойкость зерна, чтобы можно было сохранить его без существенных потерь до нового урожая и на более продолжительный срок. Для повышения сохранности зерновую массу просушивают до сухого состояния. Этот технологически сложный и энергоемкий процесс проводят в зерносушилках различных типов и производительности. Возможны другие способы увеличения продолжительности безопасных сроков хранения зерна, в частности обработка химическими веществами, охлаждение, но главным способом остается сушка в зерносушилках.

Во-вторых, свежеубранная зерновая масса в процессе послеуборочной обработки должна быть доведена до установленных кондиций по чистоте. Требования к чистоте зерна различного целевого назначения неодинаковы. В процессе послеуборочной обработки зерно очищают от сорной и зерновой примесей и сортируют с выделением малоценных зерен основной культуры: недоразвитых, щуплых, битых, поврежденных, проросших и мелких.

Таким образом, послеуборочная обработка зерна представляет собой комплекс взаимосвязанных и дополняющих друг друга технологических операций, в результате выполнения которых обеспечивается длительная сохранность зерна и повышается его качество до такого уровня, при котором оно может быть сразу или через некоторый период времени использовано на пищевые, фуражные или семенные цели. Послеуборочная обработка зерна обеспечивает высокий технологический эффект лишь тогда, когда все операции выполняют правильно и своевременно.

Современная технология послеуборочной обработки зерна предполагает, что сразу же после взвешивания свежеубранный зерновой ворох должен быть направлен в ворохоочистительные или зерноочистительные машины. Основное требование к очистке зерна в ворохоочистительных машинах сводится к тому, чтобы выполнить эту операцию как можно быстрее. Очистка вороха от примесей значительно повышает его стойкость к факторам порчи, особенно к самосогреванию.

Сушка, так же как и предварительная очистка, должна быть проведена без задержки. Сушка является важной операцией послеуборочной обработки, которая делает зерно стойким, способным противостоять факторам порчи при длительном хранении.

Для высушивания зерна нередко требуется несколько пропусков его через сушилку. Поэтому сезонный объем работ по сушке в неблагоприятные годы увеличивается в несколько раз. Сушка является наиболее строгим технологическим приемом по уровню требований к режимам обработки. Чтобы не допустить порчи зерна в результате нарушения температурного режима обработки, его часто смягчают. Но это сопровождается снижением производительности сушилок и приводит к накоплению влажного зерна на току.

Общая задача второго этапа послеуборочной обработки заключается в том, чтобы обеспечить получение зерна заданной чистоты с максимально высоким выходом готовой продукции. Для этого современное сельскохозяйственное производство располагает зерноочистительными машинами различного назначения и сложности. Широко используются воздушно-решетные машины для первичной очистки, триерные блоки, сложные воздушно-решетные машины для вторичной очистки и сортирования.

Окончательная очистка просушенного зерна, особенно семян, представляет собой многоступенчатый технологический процесс, связанный с использованием разнообразных сепарирующих рабочих органов. Начинать очистку зерна надо после того, как будут определены количественный и качественный состав сорной и зерновой примесей, наличие трудноотделимых компонентов, их свойства и особенности. Затем надо подобрать оптимальный набор зерноочистительных машин, последовательность их компоновки и поточную технологическую линию, нужные решета и триерные цилиндры.

- Характеристика хозяйства.

2.1. Наличие мощностей для послеуборочной обработки зерна, их производительность.

Таб. 2.1.

Машины для послеуборочной обработки зерна в хозяйстве

|

Предварительная очистка |

Активное вентилирование |

Сушка |

Первичная очистка |

Сортирование |

|||||

|

Марка |

Производительность, т/час |

Марка |

Производитель-ность, т/час |

Марка |

Производитель-ность, т/час |

Марка |

Производительность, т/час |

Марка |

Производительность, т/час |

|

ОВС -25 |

25 |

ОБВ -100 |

100 |

СЗШ-16А |

16 |

ЗВС-20А |

20 |

ОС-4,5А |

4,5 |

|

ОВП -20А |

20 |

ОСВ-60+ ВПТ-400 |

60+400 |

К-531А |

2,5 |

||||

|

ОВ -10 |

10 |

2.2. Посевные площади в разрезе зерновых, их урожайность, валовое производство.

Таб. 2.2.

Производство зерна в хозяйстве

|

Культура |

Площадь посевная, га |

Урожайность, т/га |

Валовое производство, т |

|

Озимая рожь |

600 |

2,9 |

1740 |

|

Пшеница |

500 |

2,2 |

1100 |

|

Ячмень |

220 |

2,3 |

506 |

|

Овес |

150 |

2,1 |

315 |

|

Горох |

50 |

2,1 |

105 |

|

Лен |

60 |

0,7 |

42 |

- Анализ уборочного периода в хозяйстве.

Количество комбайнов с учетом непогоды и технической готовности рассчитывается по формуле:

Рк = Ок х К1 х К2,

где Рк – расчетное количество комбайнов;

Ок – общее количество комбайнов;

К1 – коэффициент непогоды (0,85);

К2 – коэффициент технической готовности (0,88)

Подставляя значения в формулу, получим:

Рк = 10 х 0,85 х 0,88 = 7,48 = 8 шт

Суточное поступление зерна на ток определяется, исходя из наличия комбайнов, их суточной производительности, урожайности зерна и его влажности по формуле:

Мс = Рк х У х Пс;

Где Мс – суточное поступление зерна, т;

Рк – расчетное количество комбайнов;

У – урожайность культуры, т/га

Пс – суточная производительность комбайнов, га

Подставляя значения в формулу, получим:

Оз. рожь Мс = 8 х 2,9 х Пс;

Пшеница Мс = 8 х 2,2 х Пс;

Ячмень Мс = 8 х 2,3 х Пс;

Овес Мс = 8 х 2,1 х Пс;

Горох Мс = 8 х 2,1 х Пс;

Лен Мс = 8 х 0,7 х Пс;

Количество дней уборки рассчитывается:

Кд

=  ;

;

Где Кд – количество дней уборки;

Вобщ – валовое зерно по культуре, т

Мс – суточное поступление зерна, т

- Послеуборочная обработка зерна и семян.

4.1. Характеристика зернового вороха поступающего на ток.

Таб. 4.1.1.

Характеристика зернового вороха, поступающего на ток

|

Культура |

Влажность,% |

Засоренность, % |

|

|

всего |

в т.ч. соломистая примесь |

||

|

Оз. рожь |

21,0 |

16,0 |

6,0 |

|

Пшеница |

15,0 |

13,0 |

2,0 |

|

Ячмень |

30,0 |

19,0 |

3,0 |

|

Овес |

25,0 |

16,0 |

1,0 |

|

Горох |

22,0 |

12,0 |

5,0 |

|

Лен |

22,0 |

19,0 |

3,0 |

4.2. Предварительная очистка.

Очиститель вороха ОВП -20А

Применяют для очистки вороха зерновых и других культур, поступающих на обработку от зерноуборочных комбайнов.

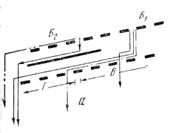

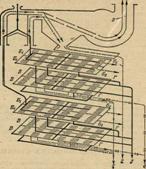

В воздушно-решетных зерноочистительных машинах отечественного производства приняты две основные технологические схемы расположения решет . Схему (рис. 1) применяют в машинах ОВП-20А, ОВС-25. Принято условное обозначение решет: Б1 — фрикционное, Б2— колосовое, В1, В2—подсевные, Г1, Г2 — сортировочные.

Фракционное решето Б1 первым воспринимает поток зерна, поступающего на очистку. Его подбирают так, чтобы разделить весь поток зерна на две равные части, при этом сходом с решета идет крупное зерно и крупные примеси, а проходом через отверстия решета относительно мелкое зерно и все мелкие примеси. Это решето не дает ни очищенного зерна, ни фракции удаляемой примеси. Технологический эффект от сепарирования на решете Б1 заключается в том, что оно разделяет зерновую массу на крупную и мелкую фракции и облегчает последующее выделение как крупных, так и мелких примесей. Решето Б1 должно быть полностью покрыто зерном. Однако слой зерна должен быть таким, чтобы все мелкие примеси успели выделиться через отверстия решета.

Колосовое решето Б2 состыковано в одной плоскости с решетом Б1 и принимает от него крупное зерно и крупные примеси. Размер его отверстий подбирают так, чтобы все зерно могло быть выделено проходом, а крупные примеси, включая колосья, сходом с решета выделяются в отдельную фракцию. Чтобы крупные зерна основной культуры не падали в отход, площадь поверхности решета Б2 должна быть покрыта зерном лишь на 0,6...0,8 его длины.

Подсевное решето В1 является первым решетом нижнего яруса. Оно воспринимает половину потока зерна, поступающего в машину и прошедшего проходом через отверстия фракционного решета Б1. На подсевном решете необходимо выделить проходом через отверстия возможно большую часть мелких примесей, но без зерен основной культуры. Средние и мелкие семена основной культуры направляются сходом по решету В на смежное сортировочное решето Г .

Размер отверстий сортировочного решета Г несколько больший, чем решета В. Это обеспечивает выделение на решете проходом через отверстия мелких и щуплых зерен основной культуры, а сходом — очищенного зерна. Таким образом, чистое зерно выделяется проходом через отверстия решета Б2 и сходом с решета Г. Оба эти потока очищенного зерна объединяются вместе при выходе из зерноочистительной машины.

|

Рис. 1 Расположение решет в зерноочистительной машине ОВС -25 и ОВП -20А

Машины предварительной очистки должны выполнять очистку свежеубранного зернового вороха влажностью До 40 % с содержанием сорной примеси до 20 %, в том числе фракции соломистых примесей до 5 %. В процессе очистки должно выделяться не менее 50 % сорной примеси, в том числе практически вся соломистая примесь. В очищенном материале содержание соломистых примесей длиной частиц до 50 мм должно быть не более 0,2 %, а частиц длиной более 50 мм не должно быть. Содержание полноценных зерен в отходах не должно превышать № % от массы зерна основной культуры в исходном материале. В процессе предварительной очистки зерновой ворох разделяется на две фракции: очищенное зерно и отходы.

Производительность машин предварительной очистки с учетом влажности и засоренности рассчитывается по формуле:

Рпо

=

Где Рпо – требующаяся производительность машин предварительной очистки, т/ч;

Сск – сезонное количество зерна данной культуры, обрабатываемое на пункте, т;

Псм – количество смен (2);

Кс – коэффициент суточного поступления зерна (1,6 – 1,8);

Кч – коэффициент часовой неравномерности поступления зерна (1,26 – 1,62);

Дк – количество дней уборки;

Тсм – продолжительность смены (10 ч);

Ксм – коэффициент использования времени смены (0,8-0,9);

Квс – коэффициент, учитывающий первоначальную влажность и засоренность зерна;

Кк – коэффициент перевода производительности на культуру (пшеница -1,0, оз. рожь 0,9, ячмень -0,8, овес – 0,7, горох -0,5).

Подставляя значения в формулу, получим:

|

Оз. рожь Рпо = Пшеница Рппо = Ячмень Рпо = |

Овес Рпо = Горох Рпо = Лен Рпо = |

Зная паспортную производительность машин предварительной очистки, можно рассчитать фактическую производительность по формуле:

Пр = Кк х К1 х К2 х Пп ;

Где Пр – фактическая производительность машин предварительной очистки;

Кк – коэффициент перевода производительности на культуры;

К1 – коэффициент изменения производительности в зависимости от влажности зерна;

К2 – коэффициент изменения производительности в зависимости от засоренности зерна;

Пп – паспортная производительность машин, т/ч.

Расчет:

|

ОВС -25 |

Оз. рожь Пп = 0,9 х 0,9 х 0,98 х 25 = 19,8т/ч Пшеница Пп = 1,0 х 1,2 х 1,04 х 25 = 31,2 т/ч Ячмень Пп = 0,8 х 0,5 х 0,92 х 25 = 9,2 т/ч Овес Пп = 0,7 х 0,7 х 0,98 х 25 = 12 т/ч Горох Пп = 0,5 х 0,9 х 1,06 х 25 = 12 т/ч |

|

ОВП – 20А |

Оз. рожь Пп = 0,9 х 0,9 х 0,98 х 20 = 15,8т/ч Пшеница Пп = 1,0 х 1,2 х 1,04 х 20 = 25,0 т/ч Ячмень Пп = 0,8 х 0,5 х 0,92 х 20 = 5 т/ч Овес Пп = 0,7 х 0,7 х 0,98 х 20 = 9,6 т/ч Горох Пп = 0,5 х 0,9 х 1,06 х 20 = 0,954 т/ч |

|

ОВ – 10 |

Оз. рожь Пп = 0,9 х 0,9 х 0,98 х 10 = 7,9т/ч Пшеница Пп = 1,0 х 1,2 х 1,04 х 10 = 12,5 т/ч Ячмень Пп = 0,8 х 0,5 х 0,92 х 10 = 3,7 т/ч Овес Пп = 0,7 х 0,7 х 0,98 х 10 = 4,8 т/ч Горох Пп = 0,5 х 0,9 х 1,06 х 10= 4,77 т/ч |

Вывод.

Расчет и списание убыли массы зерна после предварительной очистки за счет снижения влажности и засоренности по формулам:

где Х – искомая убыль массы за счет влажности, %

а – влажность на входе, %

б – влажность на выходе, %

|

|

|

|

|

|

|

|

|

|

|

|

Где Х – искомая убыль массы за счет засоренности, %

в – сорная примесь на входе, %

г – сорная примесь на выходе, %

д- размер убыли в массе за счет снижения влажности, %

|

|

|

|

|

|

|

|

|

4.3. Активное вентилирование.

Активное вентилирование – один из важнейших технологических приемов послеуборочной обработки и хранения зерновых масс. Под активным вентилированием понимают интенсивное принудительное продувание наружного воздуха через неподвижную насыпь зерна.

Применение активного вентилирования обеспечивает высокий технологический и экономический эффект: снижает потери зерна при хранении и затраты труда на его обработку, повышает эффективность использования бункеров и складов для хранения зерна, дает возможность управлять процессом хранения.

Активное вентилирование позволяет полностью исключить самосогревание зерновой массы, избавиться от таких малоэффективных и трудоемких приемов, как перелопачивание зерна и его охлаждение механизированной переброской с места на место зернопогрузчиками. Активное вентилирование зерна – самый дешевый и наименее трудоемкий способ охлаждения и консервации влажного зерна.

Активное вентилирование надо проводить в строгом соответствии с установленными для каждой культуры режимами обработки. Под режимом активного вентилирования понимают оптимальное сочетание основных параметров обработки зерна воздушным потоком, обеспечивающее наилучший хозяйственный результат. К таким параметрам относят: удельную подачу воздуха, продолжительность охлаждения, высоту зерновой насыпи, периодичность вентилирования.

Зерно влажностью 17-18% нецелесообразно сушить в тепловых сушилках. Его с успехом можно хранить в специальных установках, оснащенных активным вентилированием. Известно также, что подсушивание активным вентилированием и периодическое проветривание зерна ускоряют послеуборочное дозревание и повышают всхожесть семян.

Для определения целесообразности вентилирования зерна разработаны специальные номограммы или графики. Например, влажность зерна 17%, а температура 150С, температура воздуха 17,50С, разность температур +2,50. в данном случае вентилирование зерна возможно. Если относительная влажность воздуха будет ниже 70,9%, если воздух холоднее зерна хотя бы на 50 (разница температур -50), то даже при относительной влажности воздуха 93% им можно охлаждать зерно, не боясь его увлажнить, то есть влажность зерна не увеличивается выше 14%.

При повышении влажности зерна надо применять более высокий удельный расход воздуха. Существующие стационарные вентиляционные установки имеют постоянные размеры площадки для размещения зерна и обслуживаются, как правило, одним постоянным вентилятором. Поэтому основной способ регулирования удельной подачи воздуха в необходимых пределах заключается в изменении высоты зерновой насыпи и, следовательно, высоты загрузки зерна в установку.

Режимы вентилирования насыпи зерна и семян

атмосферным воздухом при охлаждении и временной консервации

|

Влажность зерна, % |

Расход воздуха на 1 т зерна, м3/ч |

Продолжительность охлаждения, ч |

Высота насыпи, м |

|

До 16 |

30…40 |

67…50 |

До 5 |

|

17…20 |

50…80 |

40…25 |

2..3 |

|

21…24 |

100…120 |

20…17 |

1,5…2 |

|

Более 24 |

160…200 |

13…10 |

1…1,5 |

Характеристика установки ОБВ -100.

|

Показатели |

ОБВ- 100 |

|

Производительность при сушке семян воздухом с относительной влажностью 69-70%, т*%/ч |

0,6 |

|

Вместимость (пшеница), т |

108 |

|

Установленная мощность, кВт: - с электроподогревом - без электроподогрева |

126,8 30,8 |

|

Габариты, м: - длина - ширина - высота |

12 8 12 |

|

Общая масса оборудования, т |

15 |

Таб.4.3.1.

Целесообразность и продолжительность вентилирования зерновой массы

|

Влажность зерна, % |

Целесообразность вентилирования |

Удельная подача воздуха, м3/т*час |

Продолжительность вентилирования, ч |

|

21,0 |

|||

|

15,0 |

|||

|

30,0 |

|||

|

25,0 |

|||

|

22,0 |

|||

|

22,0 |

4.4. Сушка зерна.

Сушка является основной технологической операцией по приведению зерна и семян в стойкое состояние. Только после того, как из свежеубранной зерновой массы удалена вся избыточная влага и зерно доведено до сухого состояния, можно рассчитывать на последующую надежную сохранность продукции.

Главным показателем, характеризующим правильный ход сушки зерна, является температура его нагрева, которая не должна превышать предельных значений. Чем выше влажность семян, тем ниже должна быть температура теплоносителя.

Большое значение для процесса сушки имеет скорость подачи теплоносителя в зерновой слой. При увеличении подачи нагрев зерна и сушка протекают быстрее, и производительность сушилок увеличивается. Однако при сушке бобовых культур интенсивная подача теплоносителя приводит к «закалу» зерен и появлению на них трещин. Поэтому при подсушивании таких культур температуру и подачу теплоносителя уменьшают, а зерно в зависимости от первоначальной влажности пропускают через сушилку два и более раз. После каждого пропуска рекомендуют подвергать семена отлежке в течение 5—6 ч (для перераспределения влаги внутри семян и предупреждения появления трещин).

Съем влаги за один проход через сушилку при сушке семенного зерна не должен превышать 6% для злаковых культур и 3—4% для бобовых культур.

Процесс сушки периодически контролируют путем отбора проб сырого и сухого зерна для определения его влажности, температуры и качества. Влажность сырого зерна определяют по средним пробам из каждой партии, поступающей на сушку после первичной очистки. Влажность и качество зерна после сушки определяют через каждые 2 ч на протяжении всего периода работы сушилки по пробам, взятым непосредственно из-под разгрузочной или перепускной трубы. Температуру нагрева определяют через каждые 2 ч при установившемся режиме работы сушилки и через 1 ч в период настройки. С этой целью берут пробы зерна в зоне его наибольшего нагрева: в шахтных сушилках — из нижнего ряда подводящих коробов сушильной камеры на глубине 1,5—2 см от поверхности слоя семян в начале и конце короба.

Отобранные пробы высыпают в специальные деревянные ящики размером 80x80x130 мм с крышками, в отверстия которых вставляют термометры со шкалой до 100°С. Через каждые 2—3 мин, в течение 6—8 мин их передвигают вглубь на 1,5—2 см (ртутный шарик термометра не должен касаться дна или стенок ящика). Полученная наибольшая температура нагрева зерна и будет температурой его максимального нагрева.

Если при сушке зерно перегревается, в сушилках различных конструкций проводят соответствующие регулировки.

Производительность сушилки, указанная в ее паспорте, выражается в плановых единицах. В качестве такой единицы принята 1 т просушенного зерна пшеницы продовольственного назначения при снижении влажности с 20 до 14%. Для определения производительности сушилки при сушке различных культур пользуются поправочными коэффициентом К, характеризующим влагоотдающую способность зерна других культур по сравнению с зерном пшеницы:

|

Культура |

Коэффициент К |

|

Пшеница, овес, ячмень |

1,0 |

|

Оз. рожь |

1,1 |

|

Горох |

0,3-0,4 |

Например, паспортная производительность сушилки СЗШ-16А равна 16 план. т/ч. на сушке ржи при снижении влажности с 21% до 14% производительность сушилки составит 16 х 1,1 = 17,6 план т/час.

Для перевода количества просушенного зерна в плановые тонны при любой его начальной и конечной влажности разработаны коэффициенты к, значения которых приведены в таблице 1 приложения 1 (коэффициенты разработаны для культур К=1). Для этих культур для перевода в плановые единицы количество зерна в тоннах (до сушки) умножают на соответствующий переводной коэффициент кп.

Например, поступило на сушку 1740 т ржи (600 га х 2,9 ц/га) с влажностью 21%, конечная влажность 14%. Из таблицы 1 приложения 1 находим значение переводного коэффициента кп = 1,10. Объем выполненной работы в плановых тоннах составит

(1740*1,10) : 1,1=1740 т.

Переводной коэффициент позволяет также определить производительность сушилки при любой начальной и конечной влажности зерна, если известна ее паспортная производительность.

В зависимости от того, взвешивают зерно до или после сушки, при известных начальной w1 и конечной w2 его влажности, массу зерна до сушки G1 или после G2 можно пересчитать по формулам:

и

и

Например, на сушку поступило 1740 т оз. ржи с влажностью w1 = 21%, конечная влажность w2 = 14%. Масса зерна после сушки составит:

Убыль массы зерна при сушке (количество удаленной воды) определяют по формуле:

GB = G1 – G2 = G1

Подставляем значения: GB =  или 1740 -1733 = 7 т

или 1740 -1733 = 7 т

Результаты работы зерносушилки отражают в вахтенном журнале и журнале учета работы зерносушилок за смену. Вахтенный журнал является первичным документом оперативного учета качества работы зерносушилки. Записи в журнале ведут зерносушильщик и сменный лаборант.

Результаты определения влажности, температуры атмосферного воздуха и агента сушки, а также температуру зерна в сушильной камере и после охлаждения записывают в вахтенный журнал через каждые 2 ч работы сушилки, остальные графы заполняют один раз в смену по каждой партии зерна.

Журнал учета работы сушилок за смену ведет заведующий током или агроном. В журнале регистрируют средние результаты работы за смену по каждой просушенной партии зерна на основании данных вахтенного журнала и лаборатории. Подсчитывают сменную выработку сушилки в плановых единицах, а также расход топлива, электроэнергии, продолжительность и причины простоев, характеристику качества зерна до и после сушки.

Таб.4.4.1.

Режим сушки семенного зерна в хозяйстве

|

Культура |

Влажность, % |

Марка сушилки |

Число пропусков |

Температура, С0 |

||

|

исходная |

конечная |

семян |

теплоносителя |

|||

|

Оз. рожь |

21,0 |

14,0 |

СЗШ -16А |

|||

|

Пшеница |

15,0 |

14,0 |

Акт. Вент. |

|||

|

Ячмень |

30,0 |

14,0 |

||||

|

Овес |

25,0 |

14,0 |

||||

|

Горох |

22,0 |

14,0 |

СЗШ -16А |

|||

|

Лен |

22,0 |

14,0 |

СЗШ -16А |

Рассчитать производительность сушилок по формуле:

Рс

=

Где Рс – требующаяся производительность сушильного оборудования, т/час;

Сс – сезонное количество зерна данной культуры, подлежащее сушке, т;

Кс – коэффициент суточной неравномерности поступления зерна (1,6-1,8);

Дк – количество дней уборки данной культуры;

Тсм – продолжительность смены (10ч);

Псм – количество смен в сутки (2);

Ксм – коэффициент использования времени смены (0,8-0,9);

Кк – коэффициент, учитывающий культуру (пшеница, ячмень, овес – 1,0,, оз. рожь -1,25, горох – 0,5);

Кв – коэффициент, учитывающий изменение производительности в зависимости от начальной влажности зерна.

Рассчитать фактическую производительность сушилки:

Пр

=

Где Пр – фактическая производительность сушилки, т/час;

0,85 – коэффициент использования эксплуатационного времени;

Кк – коэффициент, учитывающий культуру;

Оп – паспортная производительность сушилки, т/час;

Кв – коэффициент, учитывающий начальную влажность зерна

Подставляя значения в формулу, получим:

Пр

=  (оз.рожь)

(оз.рожь)

Пр

=  (горох)

(горох)

Расчет и убыль массы зерна при сушке и списании убыли массы производится по формуле:

Х =

Где Х – искомый процент убыли массы зерна, %;

а – влажность зерна до сушки, %;

б – влажность зерна после сушки, %.

Подставляя значения в формулу, получим :

|

Хоз.рожь = |

Х овес= |

|

Хпшен = |

Хгор. = |

|

Х ячм= |

Хлен = |

Вывод.

4.5. Первичная очистка

Семяочистительные сортировальные машины К-531, ЗВС -20А предназначены для очистки и сортирования зерна и семян различных культур.

Первичную обработку выполняют после предварительной очистки и сушки зернового вороха. Операция заключается в том, чтобы выделить возможно большое количество крупных, мелких и легких примесей при минимальных потерях основного зерна. Зерно после обработки должно соответствовать по чистоте нормам базисной кондиции. Зерновая масса, поступающая на первичную очистку, должна иметь влажность не выше 18% и содержать сорной примеси не более 8%.

В этих машинах решето Б1 должно разделять исходный материал на две примерно равные части. Материал, прошедший через отверстия решета Б1 поступает на подсевное решето В, а сход с него, содержащий крупные примеси, поступает на решето Б2. Через отверстия решета Б2 семенной материал должен полностью просеиваться (допустим остаток только отдельных семян), а крупные примеси сходить с решета в выход крупных примесей. Размер отверстий решета В подбирают таким, чтобы просеивались только мелкие примеси. Сход с решета В поступает на сортировальное решето Г. Отверстия решета Г подбирают такого размера, чтобы просеивались мелкие семена обрабатываемой культуры и семена сорняков.

|

Рис.

Производительность машин первичной очистки рассчитывается по формуле:

Где Рп – требующаяся производительность машин первичной очистки, т/час;

Сст – сезонное количество зерна культуры после сушки, т;

Дк – количество дней уборки данной культуры;

Тсм – продолжительность смены (10 час);

Кс – коэффициент суточного поступления зерна (1,6-1,8);

Псм – количество смен в сутки (2);

Квс – коэффициент, учитывающий изменение производительности в зависимости от исходной влажности и засоренности зерна;

Кк – коэффициент, учитывающий культуру (пшеница, ячмень, овес -1,0, оз.рожь – 1,25, горох – 0,5).

Рассчитать фактическую производительность машин первичной очистки.

Пр = Кк х К1 х К2 х Пп;

Где Кк – коэффициент , учитывающий культуру (пшеница, ячмень, овес – 1,0, оз.рожь -1,25, горох – 0,5).

К1 – коэффициент изменения производительности в зависимости от влажности зерна;

К2 – коэффициент изменения производительности в зависимости от засоренности.

Пп – паспортная производительность машин, т/час.

Расчет фактической производительности машин первичной очистки будем рассчитывать с учетом влажности уже высушенного зерна. Так как зерно влажностью 25-30% невозможно высушить за один прием, то влажность зерна при 30% - приблизительно высушится до 23%, а зерно влажностью 25% - высушится до 18%.

Предварительная очистка должна обеспечить снижение засоренности посевного материала от сорной примеси на 50% от исходного значения.

Расчет фактической производительности машин проведен с учетом снижения влажности и засоренности.

ЗВС – 20А

|

Оз. рожь |

Пр = 1,25 х 1,00 х 1,00 х 20 = 25,0 т/час |

|

Пшеница |

Пр = 1,0 х 1,00 х 1,00 х 20 = 20,0 т/час |

|

Ячмень |

Пр = 1,0 х 0,60 х 1,00 х 20 = 12,0 т/час |

|

Овес |

Пр = 1,0 х 0,85 х 1,00 х 20 = 17,0 т/час |

|

Горох |

Пр = 0,5 х 1,00 х 1,00 х 20 = 10,0 т/час |

К – 531

|

Оз. рожь |

Пр = 1,25 х 1,00 х 1,00 х 2,5 = 3,125 т/час |

|

Пшеница |

Пр = 1,0 х 1,00 х 1,00 х 2,5 = 2,5 т/час |

|

Ячмень |

Пр = 1,0 х 0,60 х 1,00 х 2,5 = 1,5 т/час |

|

Овес |

Пр = 1,0 х 0,85 х 1,00 х 2,5 = 2,125 т/час |

|

Горох |

Пр = 0,5 х 1,00 х 1,00 х 2,5 = 1,25 т/час |

Вывод.

После первичной очистки необходимо списать убыль зерновой массы за счет влажности и засоренности.

Расчет производим по формуле:

Где Х – искомая убыль массы за счет засоренности, %

в – сорная примесь на входе, %

г – сорная примесь на выходе, %

д- размер убыли в массе за счет снижения влажности, %

|

|

|

|

|

|

|

|

|

Таб. 4.5.3.

Потребность хозяйства в посевном материале

|

Культура |

Сорт |

Посевная площадь, га |

Норма высева, т |

Требуется семян, т |

Пер. фонд (100%), страховой 15% |

Всего , т |

|

Оз. рожь |

Вятка 2 |

600 |

||||

|

Пшеница |

Руссо |

500 |

||||

|

Ячмень |

Выбор |

220 |

||||

|

Овес |

Фухс |

150 |

||||

|

Горох |

Дружок |

50 |

||||

|

Лен |

Балтучай |

60 |

Таб. 4.5.4.

Распределение зерна по потокам

|

Культура |

Семенное зерно, т |

Продов-ное зерно, т |

Фуражное зерно, т |

|

Оз. рожь |

|||

|

Пшеница |

|||

|

Ячмень |

|||

|

Овес |

|||

|

Горох |

|||

|

Лен |

Вывод.

4.6. Сортирование (вторичная очистка)

Для вторичной очистки взята машина ОС – 4,5А.

Семенной материал при вторичной очистке разделяют на фракции: очищенные семена, зерновые примеси, аспирационные отходы, крупные примеси. В соответствии с агротехническими требованиями семенной материал после его обработки не должен иметь примесей более 1%, а содержание семян других растений, в том числе сорных, не должно превышать нормы второго класса ГОСТа. Потери семян основной культуры допускаются в количестве не более 4%, в том числе в аспирационные отходы и крупные примеси – не более 1%.

В решетном стане ОС-4,5А имеются 4 решета. Решета подбираются так, чтобы решето Б1 делило поступающее зерно на 2 равные части. Решето Б2 должно пропускать через отверстия все зерно, а крупные примеси задерживать и идти сходом с решета. Проход с решета Б1 должен поступать на подсевное решето В через отверстия которого проходят мелкие примеси. Сход с решета В поступает на решето Г, через отверстия которого должно пройти мелкое зерно, непригодное для посева. Сход с решета Г и проход с решета Б1, который поступает со скатной доски, объединяются и составляют зерно первого прохода.

Рекомендуемые семенные решета для ОС-4,5А

|

Культура |

Б1 |

Б2 |

В |

Г |

|

Оз. рожь |

2,2-2,6 |

3-3,5 |

2,5 |

1,7-2 |

|

Пшеница |

2,2-3 |

3-4 |

2,5 |

2-2,4 |

|

Ячмень |

2,4-3 |

3,5-5 |

2,5 |

2,2-26 |

|

Овес |

2-2,3 |

2,6-3,5 |

2,5 |

1,7-2 |

|

Горох |

6,5 |

8 |

3,5 |

4,5-5 |

|

Лен |

0,9-1 |

3,5-4 |

2 |

3,5-5 |

Производительность машины ОС-4,5А рассчитывают по формуле:

;

;

Где Пп – требуемая производительность машин вторичной очистки;

Сс – сезонное количество зерна, поступающего на сортировку, т;

Дк – количество дней уборки данной культуры;

Тсм – продолжительность смены (10ч);

Кс – коэффициент суточного поступления зерна (1,6-1,8);

Псм – количество смен в сутки (2);

Ксм – коэффициент использования времени смены (0,8-0,9);

Кк – коэффициент, учитывающий культуру (пшеница, ячмень, овес – 1,0, оз.рожь -1,25, горох – 0,5);

Квс – коэффициент, учитывающий изменение производительности в зависимости от исходной влажности и засоренности зерна.

Подставив значения в формулу, получим результат:

|

Оз. рожь |

Овес |

|

Пшеница |

Горох |

|

Ячмень |

Лен |

Вывод.

Зная производительность машины, можно рассчитать фактическую производительность ОС-4,5А по формуле:

Пр = Кк х К1 х К2 х Пп,

Где Кк – коэффициент, учитывающий культуру;

К1 – коэффициент изменения производительности в зависимости от влажности зерна;

К2 – коэффициент изменения производительности в зависимости от засоренности зерна;

Пп – паспортная производительность машины, т/час.

Подставив значения, получим.

|

Оз. рожь |

Пр = 1,25 * 1,00 * 1,12 * 4,5 = 6,3 т/ч |

|

Пшеница |

Пр = 1,0 * 1,00 * 1,12 * 4,5 = 5,04 т/ч |

|

Ячмень |

Пр = 1,0 * 1,00 * 1,12 * 4,5 = 5,04 т/ч |

|

Овес |

Пр = 1,0 * 1,00 * 1,12 * 4,5 = 5,04 т/ч |

|

Горох |

Пр = 0,5 * 1,00 * 1,12 * 4,5 = 2,52 т/ч |

|

Лен |

Таб. 4.6.2

Расчет выхода семян

|

Культура |

Масса вороха, т |

Масса после первичной очистки, т |

Масса, идущая на сортирование, т |

Масса после сортирования, т |

Выход семян, % |

|

Оз. рожь |

1740 |

||||

|

Пшеница |

1100 |

||||

|

Ячмень |

506 |

||||

|

Овес |

315 |

||||

|

Горох |

105 |

||||

|

Лен |

42 |

Вывод.

- Хранение зерна и семян.

(zip - application/zip)

(zip - application/zip)