Состав, принятый для стекла каждой марки, обеспечивает получение установленных ГОСТ 3514-94 оптических констант при соблюдении некоторых средних условий производства. При любом отступлении от них оптические постоянные отклоняются от номинальных значений. Это определяет чрезвычайно жесткие требования к точности и качеству приготовления шихты.

В методических указаниях к лабораторным работам и курсовому проектированию «Химический состав оптических стекол» (сноска) приведены составы всех марок, применяющихся в оптической промышленности стекол.

Бесцветное оптическое стекло. Настоящий отраслевой стандарт ОСТ 3-4931-81 распространяется на бесцветное оптическое стекло серии 100. Синтетический состав установлен применительно к технологическому процессу изготовления стекол, утвержденному на производстве.

Цветное стекло. Отраслевой стандарт 3-4375-79 распространяется на оптическое цветное стекло, и устанавливает химический синтетический состав. Синтетический состав установлен применительно к технологическому процессу изготовления стекол, утвержденному в установленном порядке.

2. Выбор сырьевых материаловВыбор сырьевых материалов производится по нормативным документам: ГОСТам, ОСТам и ТУ. При этом учитываются:

- содержание примесных компонентов и, в первую очередь, оксидов железа, придающих стеклу цветной оттенок;

- влияние сырьевых материалов на скорость процесса стекловарения;

- необходимость поддержания определенных условий варки (окислительных, восстановительных) или ускорения стекловарения;

- стоимость сырьевых материалов;

- дальность перевозки от баз до проектируемого завода или цеха, в первую очередь, для основных компонентов шихты (кварцевый песок, сода, известняк, свинцовый сурик, поташ).

Химический состав сырьевых материалов для расчета шихты стекла приведен в методических указаниях «Сырьевые материалы для производства оптических стекол». (сноска)

Выбор сырья следует начинать с кварцевого песка. В ГОСТе 22551-77 изложены требования к химическому составу кварцевых песков в зависимости от вида и качества изделия из стекла. Для установленного ранее ассортимента подбирают необходимую марку кварцевого песка с указанием по химическому составу. Содержание примесных оксидов, которые не лимитируются ГОСТом (CaO, MgO, Na2O, K2O), может приниматься с учетом химических характеристик кварцевых песков различных месторождений.

Можно принять, что содержание Fe2O3 в готовой продукции из стекла не должно превышать максимально допустимое значение Fe2O3 в кварцевом песке, идущем на производство этой продукции, т.е. руководствоваться ГОСТ 22551-77, поскольку содержание Fe2O3 в готовой продукции нормативными документами не лимитируется. Исходя из принятого условия, вслед за песком выбирают другие природные и технические сырьевые материалы, учитывая содержание в них оксидов железа и приближенно оценивая возможные их качества в шихте, а также максимально возможное содержание Fe2O3 в готовом стекле.

Во избежание использования случайных анализов, химический состав природных и технических сырьевых материалов принимается по данным нормативных документов. При этом берутся минимально возможные содержания основного вещества и максимально возможные содержания примесей. Это позволит, во-первых, без дефицита рассчитать в дальнейшем потребность в сырьевых материалах и, во-вторых, прогнозировать наиболее неблагоприятный случай.

Сумма компонентов в составе сырьевых материалов всегда меньше100%, т.к. не учитывает потери при прокаливании, некоторые летучие вещества и многие малые примеси.

Влияние сырьевых материалов на интенсивность и условия варки учитывается на основе теоретических представлений о стекловарении и практики стекольного производства. По-разному влияют на интенсивность варки щелочесодержащие материалы (сода, сульфат натрия), материалы, содержащие Al2O3 (полевошпатовые и кварц-полевошпатовые концентраты, технический глинозем, глины, каолины). Окислительные условия варки многих стекол (хрустали, ряд цветных и других стекол) требуют введения селитр или других окислителей. Для поддержания восстановительных условий варки (ряд цветных и других стекол) применяют восстановители, что может не найти отражения в заданном химическом составе стекла. Необходимость введения ускорителей варки устанавливается на основе критического рассмотрения заданного состава стекла, выбранных сырьевых материалов, достигнутого удельного съема стекломассы и температурных условий варки.

Марки и сорта сырьевых материалов выбирают с учетом их оптовых цен: сырьевые материалы должны удовлетворять изложенным выше требованиям и быть по возможности дешевыми. Из тех же соображений выбирают месторождение или предприятие-изготовитель: дальность перевозки сырья должна быть минимальной. Некоторые компании-изготовители и месторождения приведены в табл. 2.1.

Работа по данному разделу заканчивается сводкой выбранных сырьевых материалов в таблице по форме, приведенной ниже (табл. 2.2).

Таблица 2.1

Месторождения и предприятия-изготовители сырьевых материалов

|

Компания, город |

Сырьевые материалы |

|

Кыштымский ГОК, г. Кыштым |

Жильный кварц |

|

Волга-Хим, г. Волгоград |

Двуокись церия |

|

Волга-Хим, г. Волгоград |

Поташ |

|

НеваРеактив, г. Санкт-Петербург |

Окись сурьмы |

|

НеваРеактив, г. Санкт-Петербург |

Глет |

|

ЗАО Химсервис, г. Уфа |

Борная кислота |

|

ЗАО Химсервис, г. Уфа |

Цинка окись |

|

ЗАО Химсервис, г. Уфа |

Кальций углекислый |

|

ЗАО Химсервис, г. Уфа |

Сода |

|

ООО «НФП Невский химик», г. Санкт-Петербург |

Фосфорная кислота |

|

ООО «ЧеляБхимСнаб», г. Челябинск |

Алюминия (III) окись (глинозем) |

|

ООО «Таурус Плюс», г. Санкт-Петербург |

Меди окись порошкообразная |

|

ООО «ПромСнабКомплект», г. Первоуральск |

Ванадия окись |

Таблица 2.2

|

Данный состав |

Наимено-вание сырьевого материала |

Химическая формула материала |

Массовая доля основного вещества |

Массовая доля примесей, * 10-5 |

Номер нормативного документа |

Марка материала |

|||

|

Fe2O3 |

MnO |

CuO |

Fe2O3 |

||||||

|

P2O3 |

Фосфорная кислота |

H3PO4 |

95 % |

5 |

0,5 |

0,5 |

0,5 |

ТУ 6-09-5204 |

Особо чистый 16 - 4 |

|

И т. д. |

Приготовление шихты выполняют на традиционном оборудовании. Трудности процесса связаны с разнообразием составов стекол, малым объемом шихты для мелких партий изделий и огромной номенклатурой используемых материалов. Как правило, каждый материал имеет несколько кондиций (марок) по качеству: технический, чистый, чистый для анализа, химически чистый, особо чистый для производства оптического стекла. Для получения оптического стекла используются кварцевые пески лучших месторождений с содержанием оксида кремния примерно 99% и оксида железа не больше 0,4%.

Выбор сырьевого материала определяется, с одной стороны, его стоимостью, с другой – требованиями к данному стеклу.

Состав, принятый для стекла каждой марки, обеспечивает получение установленных ГОСТ 3514-94 оптических констант при соблюдении некоторых средних условий производства. При любом отступлении от них оптические постоянные отклоняются от номинальных значений. Это определяет чрезвычайно жесткие требования к точности и качеству приготовления шихты.

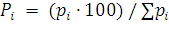

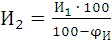

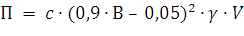

3.1. Общие формулы для пересчета состава стекла и их примечаниеСостав стекол обычно принято выражать в массовых и молярных процентах. Выражение состава стекол в массовых процентах является наиболее распространенным и удобным для заводской практики. Содержание отдельных оксидов в стекле определяется по формуле (3.1)

,

(3.1)

,

(3.1)

где Рi – содержание i-ого оксида в стекле, масс.%;

pi – массовое содержание i-ого оксида в стекле, масс. ч.;

∑pi – суммарное массовое содержание всех оксидов в стекле, масс. ч.

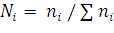

Состав стекла в молярных процентах выражают, как правило, в научных исследованиях, при расчетах свойств стекла по методу Аппена. Содержание отдельных оксидов в стекле в этом случае определяют по формуле (3.2):

,

(3.2)

,

(3.2)

где Ni – содержание i-ого оксида, мол. %;

ni – число молей i-ого оксида;

∑ ni – сумма молей всех оксидов стекла.

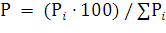

3.1.1. Приведение химического состава к стопроцентному

Состав сырьевых материалов и стекла (химический состав) в большинстве случаев в сумме не составляет точно 100 %. Расчеты с химическим составом сырьевых материалов или стекол, не приведенных к 100 %, более затруднительны и кропотливы, чем с составом, приведенным к 100 %.

Для приведения состава к стопроцентному используется формула (3.3):

,

(3.3)

,

(3.3)

где Рi – содержание компонента (оксида) по анализу, мас. %;

∑Рi – суммарное содержание компонентов (оксидов) по анализу, масс. %.

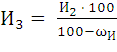

3.1.2. Пересчет состава сырьевых материалов на безугарный

При пересчете состава сырьевых материалов на безугарный из состава исключают выгорающие во время варки стекла соединения, например, CO2, SO3, H2O и др.

Основные вещества сырьевых материалов, представляющие сложные соединения (Na2CO3, KNO3, H3BO3, Na2B4O7·10H2O, Ba(NO3)2 и др.), пересчитываются на оксиды в соответствии со стехиометрией химических реакций. Вода и газы, которые удаляются в процессе варки, не включаются в состав сырьевых материалов. Сложные оксиды (PbO2, Pb3O4), а также металлы (Al, Na, Pb) и катиона (Fe2+, Zn2+) пересчитываются на оксиды, которые образуются в стекле при варке.

Пример 1

Согласно ГОСТ 828-77 натрий азотнокислый технический (селитра натриевая) 1 сорта имеет химический состав (масс. %): NaNO3 – 99,5; NaCl – 0,5.

В процессе варки из двух молекул NaNO3 в стекле образуется одна молекула Na2O

2NaNO3 = Na2O + N2 + 2,5O2

2NaNO3 = Na2O + N2 + 2,5O2

2 · (22,99 + 14,01 + 15,999 · 3) = 166,994 мас. ч. NaNO3 дают (22,992 · 2 + 15,999) = 61,979 мас. ч. Na2O, а 99,5 мас. % NaNO3 дают Х мас. % Na2O.

Отсюда содержание Na2O в селитре натриевой равно

Х = 99,5 · (61,979 / 166,994) = 36,93 мас. %

Кроме того, в результате улетучивания и разложения NaCl парами воды при варке переходит в стекло оксид Na2O, количество которого в 10 раз меньше по массе исходного количества NaCl.

Следовательно, 0,5 мас. % NaCl дают 0,05 мас. % Na2O. Тогда суммарное содержание Na2O в составе натрия азотнокислого технического, которое переходит в состав стекла, составляет

36,93 + 0,05 = 36,98 мас. %

Следовательно, химический состав натрия азотнокислого технического, пригодный для расчета шихты, выражается в виде оксида

Na2O = 36,98 %.

Пример 2

По ГОСТ 6318-77 сульфат натрия технический имеет следующий химический состав (мас. %): Na2SO4 – 97,4; CaSO4 – 0,15; Fe3+ - 0,01; Zn2+ - 0,90.

В соответствии с химической реакцией

Na2SO4 = Na2O + SO2

+ 0,5O2

Na2SO4 = Na2O + SO2

+ 0,5O2

(22,99 · 2 + 32,06 + 15,999 · 4) = 142,036 мас. ч. Na2SO4 дают (22,99 · 2 + 15,999) = 61,979 мас. ч. Na2O, а 97,4 мас. % дают Х масс. % Na2O, тогда

Х = 97,4 · (61,979 / 142,036) = 42,50 мас. % Na2O

Согласно химической реакции

CaSO4

= CaO + SO2 + 0,5O2

CaSO4

= CaO + SO2 + 0,5O2

(40,08 + 32,06 + 15,999 · 4) = 136,136 мас. ч. CaSO4 дают 40,08 + 15,999 = 56,079 мас. ч. CaO, а 0,15 мас. % CaSO4 дают Y масс. % CaO, отсюда

Y = 0,15 * (56,079 / 136,136) = 0,06 мас. % CaO

Исходя из химической реакции

2Fe3+ + 1,5O2 = Fe2O3

55,84 · 2 = 111, 68 мас. ч. Fe3+ дают (55,84 2 + 15,999 · 3) = 159,677 мас. ч. Fe2O3, а 0,01 мас. % Fe3+ дает Z масс. % Fe2O3.

Z = 0,01 (159,677 / 111,68) = 0,014 мас. % Fe2O3

По химической реакции

Zn2+ + 0,5 О2 = ZnO

65,38 мас. ч. Zn2+ дают 65, 38 + 15,999 = 81,999 мас. ч. ZnO, а 0,90 мас. % Zn2+ дают U мас. % ZnO. Следовательно,

U = 0,90 · (81,379 / 65,38) = 1,12 мас. % ZnO.

После указанных пересчетов химический состав сульфата натрия технического, подготовленный для расчета шихты, выглядит следующим образом (масс. %): Na2O – 42,59; CaO – 0,06; Fe2O3 – 0,014; ZnO – 1,12.

Сумма компонентов в химическом составе сырьевых материалов по данным нормативных документов всегда ниже 100 мас. %, т. к. не учитывает потери при прокаливании, летучие вещества и многие малые примеси. После рассмотренных выше пересчетов в большинстве случаев сумма компонентов становится еще меньше.

3.2. Расчет состава шихты по заданному составу стекла

При расчете стекольной шихты принимают, что в стекло переходят оксиды и фториды, а влага и газы улетучиваются. Расчеты шихты можно проводить на 100 массовых частей стекла или на 100 массовых частей кварцевого песка. Более распространен первый способ, т. к. он облегчает дальнейшие вычисления.

Исходными данными для расчета состава шихты служат:

1) Заданный химический состав стекла, масс. %;

2) Химические составы выбранных сырьевых материалов, мас. %;

3) Поправочные коэффициенты на улетучивание компонентов стекла при варке.

Заданный химический состав стекла должен быть приведен к 100 мас. %. В него не должны включаться компоненты, попадающие в стекло как нежелательные примеси в сырьевых материалах (Fe2O3, Al2O3 и др.), или компоненты, попадающие из атмосферы печи (SO3).

Химические составы сырьевых материалов принимаются по данным нормативных документов: ГОСТ, ОСТ или ТУ. Химический состав каждого сырьевого материала должен быть представлен в виде оксидов или фторидов, переходящих в стекло. Поэтому данные нормативных документов при необходимости должны быть предварительно обработаны. (см. п. 1.4).

3.2.1. Расчет шихты из качественных сырьевых материалов

К качественным сырьевым материалам могут быть отнесены высшие сорта кварцевого песка, доломита, известняка, а также большинство технических сырьевых материалов. За редким исключением (доломит, борат кальция) они предназначены для введения в стекло какого-либо одного заданного оксида, содержание которого в них является высоким, а остальные примесные оксиды содержатся в незначительных количествах. Доломит и борат кальция предназначены для введения в стекла соответственно оксидов магния и бора, но одновременно с ними вводятся примерно такие же по массе количества оксида кальция. Если кварцевый песок содержит существенное количество примесного оксида алюминия, то он может рассчитываться как материал, с которым вводятся два заданных оксида кремния и алюминия. Шихты из качественных сырьевых материалов применяют в производстве оптических и хрустальных стекол, сортового стекла, художественных изделий, многих технических стекол, при лабораторных исследованиях по синтезу стекол.

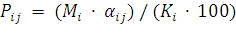

Некоторые компоненты стекла заметно или сильно улетучиваются в процессе варки. Для компенсации потерь на улетучивание и обеспечения получения стекла заданного состава сырьевые материалы, содержащие такие компоненты, вводят в шихту в повышенных количествах. При расчетах шихты в таких случаях используют поправочные коэффициенты на улетучивание компонентов стекла (табл. 3.1). Расчет шихты на 100 мас. ч. стекла производится по выражению (3.4):

,

(3.4)

,

(3.4)

где Мi – количество сырьевого материала в шихте, масс. ч.;

Ai – заданное содержание оксида в стекле, масс. %;

Ki – поправочный коэффициент на улетучивание оксида при варке;

Pi – содержание заданного оксида в сырьевом материале, масс. %.

Таблица 3.1

Поправочные коэффициенты на улетучивание компонентов

|

Компоненты стекла |

Поправочный коэффициент |

Примечание |

|

Na2O |

1,032 |

При введении через соду (Na2CO3) |

|

Na2O |

1,06 |

При введении через сульфат (Na2SO4) |

|

K2O |

1,12 |

- |

|

ZnO |

1,04 |

- |

|

PbO |

1,14 |

- |

|

P2O5 |

1,075 |

Листовое стекло |

|

B2O3 |

1,11 |

При содержании в стекле до 7% |

|

B2O3 |

1,15 |

При содержании в стекле более 7% |

|

Na2SiF6 |

1,30 |

- |

|

2NaF · AlF3 |

1,30 |

|

|

F |

1,30 |

С другими компонентами для обычных стекол |

|

F |

1,50 |

С другими компонентами для тугоплавких стекол |

|

Se |

1,90 |

- |

|

Остальные |

1,00 |

- |

При введении одного заданного оксида с двумя различными сырьевыми материалами (например, K2O вводится в свинцовый хрусталь поташом и селитрой) заранее устанавливаю, какое количество оксида вводится с каждым из двух сырьевых материалов.

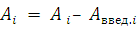

Количество доломита, бората кальция и кварцевого песка определяют, исходя из заданного содержания в стекле тех оксидов, для введения которых они предназначены, т. е. MgO, B2O3, и SiO2. После этого вычисляют, сколько вводится с этими материалами соответственно оксидов CaO и Al2O3, присутствующих в указанных выше сырьевых материалах в виде примесей. По разности между заданным содержанием оксидов в стекле и вводимым с указанными сырьевыми материалами устанавливают новое заданное содержание CaO и Al2O3, по уравнению (3.5):

,

(3.5)

,

(3.5)

Исходя из нового заданного содержания Ai определяют количества сырьевых материалов (известняка, технического глинозема), необходимые для введения оставшейся части оксидов кальция или алюминия.

Дальнейшие расчеты выполняются в следующей последовательности. По рассчитанным количествам каждого сырьевого материала в шихте Mi определяют количества всех оксидов, включая примесные, переходящие в стекло с каждым сырьевым материалом. Вычисления выполняют по формуле (3.6):

,

(3.6)

,

(3.6)

где Pij – количества оксидов, переходящих в стекло из каждого сырьевого материала последовательно, масс.%;

αij – содержание оксидов последовательно в каждом сырьевом материале, масс. %;

Ki – поправочные коэффициенты на улетучивание оксидов.

Затем составляют сводную таблицу и суммируют вычисленные значения по каждому заданному и примесному оксиду. При этом получают так называемый расчетный химический состав, в котором сумма компонентов ∑Pij = ∑Aрасч. i > 100 мас. ч за счет вхождения в стекло примесных оксидов из сырьевых материалов.

Затем пересчитывают расчетный химический состав стекла на 100 мас. % и получают так называемый теоретический состав. Для пересчета используют выражение (3.7):

Aтеор. i = Aрасч. i · (100 / ∑расч.), (3.7)

где Aтеор. i – содержание заданных и примесных оксидов в теоретическом составе стекла, масс. %;

Aрасч. i – суммарное количество компонентов в расчетном составе стекла, мас. ч.;

∑расч – суммарное количество компонентов в расчетном составе стекла, масс. ч.

В теоретическом составе стекла, полученном из рассчитанной шихты, сумма всех оксидов ∑теор. = ∑Aтеор. i = 100 мас. %.

Поскольку расчет шихты проводится на 100 мас. ч. стекла, в заключение выполняют корректировку количеств сырьевых материалов в шихте по формуле (3.8):

МОi = (Мi · 100) / ∑расч., (3.8)

где МОi – откорректированные количества сырьевых материалов шихты, масс. ч. на 100 мас. ч. стекла;

Мi – ранее определенные по выражению (3.4) количества сырьевых материалов, мас. ч.

Итогом расчета шихты должно быть выражение (3.9)

Q = MO1 + MO2 + … + MOn, (3.9)

где Q – суммарное количество всех сырьевых материалов, масс. ч. на 100 мас. ч. стекла.

Состав шихты по выражению (2.7) необходимо знать для синтеза стекол, а также для расчета производственной программы составного цеха (участка).

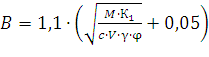

По результатам расчета шихты определяются важные с технологической точки зрения показатели: выход стекла при стеклообразовании и угар шихты. Выход стекла при стеклообразовании В определяется из пропорции:

Q масс. ч. шихты дают 100 мас. ч. стекла

100 мас. ч. шихты дают B мас. ч. стекла, тогда выход стекла можно вычислить по формуле (3.10):

B = (104 / Q) % (3.10)

Угар шихты У вычисляют по выражению (3.11):

У = (100 – B) % (3.11)

Пример 1. Расчет стекольной шихты

Заданный химический состав стекла, мас. %:

SiO2 – 62,0; Al2O3– 0,9; PbO – 19,5; K2O – 14,6; Na2O – 3,0. ∑Pi = 100.

8,0 мас. % K2O вводится через поташ; 6,6 мас. % K2O – через селитру.

Химический состав выбранных сырьевых материалов после необходимых предварительных пересчетов сведен в табл. 3.2.

Таблица 3.2

Химический состав сырьевых материалов, мас. %

|

Сырьевые материалы |

Заданные оксиды |

Примесные оксиды |

||||

|

SiO2 |

Al2O3 |

PbO |

K2O |

Na2O |

Fe2O3 |

|

|

Кварцевый песок |

98,5 |

0,6 |

- |

- |

0,3 |

0,03 |

|

Технический глинозем |

- |

98,9 |

- |

- |

0,4 |

0,03 |

|

Свинцовый сурик |

- |

- |

97,0 |

- |

- |

0,003 |

|

Поташ |

- |

- |

- |

66,8 |

0,3 |

0,001 |

|

Селитра калиевая |

- |

- |

- |

46,5 |

- |

0,005 |

|

Сода техническая |

- |

- |

- |

- |

57,6 |

0,005 |

Поправочные коэффициенты на улетучивание оксидов:

|

SiO2 |

Al2O3 |

PbO |

K2O |

Na2O |

Fe2O3 |

|

1,00 |

1,00 |

1,14 |

1,12 |

1,032 |

1,00 |

Вначале последовательно определяем количества каждого сырьевого материала в шихте по выражению (3.4).

Количество кварцевого песка в шихте

M1 = (62,0 · 1,0 · 100) / 98,5 = 62,94 мас. ч

С вычисленным количеством кварцевого песка в стекло вводится

Аввед = 62,94 · (0,6 / 100) = 0,38 мас. % Al2O3

Следовательно, с помощью технического глинозема в стекло надо ввести Al2O3

А’ = 0,90 – 0,38 = 0,52 мас. % Al2O3

Тогда количество технического глинозема в шихте

M2 = (0,52 · 1,0 · 100) / 98,9 = 0,53 мас. ч

Количество свинцового сурика в шихте

M3 = (19,5 · 1,14 · 100) / 97,0 = 22,92 мас. ч

Количество поташа в шихте

M4 = (8,0 · 1,12 · 100) / 66,8 = 13,41 мас. ч

Количество селитры калиевой в шихте

M5 = (6,6 · 1,12 · 100) / 46,5 = 15,90 мас. ч

С вычисленным количеством кварцевого песка в стекло вводится

Аввед = 62,94 · (0,3 / 100) = 0,19 мас. % Na2O

Следовательно, с помощью соды технической в стекло надо ввести

А’ = 3,0 – 0,19 = 2,81 мас. % Na2O

Количество соды технической в шихте

M6 = (2,81 · 1,032 · 100) / 57,6 = 5,03 мас. ч

Далее определяем количество оксидов, переходящих в стекло с каждым сырьевым материалом.

С кварцевым песком в стекло переходит:

Р SiO2 = (62,94 · 98,5) / (1,0 · 100) = 62,00 мас. %

Р Al2O3 = (62,94 · 0,6) / (1,0 · 100) = 0,38 мас. %

Р Na2O = (62,94 · 0,3) / (1,032 · 100) = 0,19 мас. %

Р Fe2O3 = (62,94 · 0,03) / (1,0 · 100) = 0,019 мас. %

С техническим глиноземом в стекло переходит:

Р Al2O3 = (0,53 · 98,9) / (1,0 · 100) = 0,52 мас. %

Р Na2O = (0,53 · 0,4) / (1,032 · 100) = 0,002 мас. %

Р Fe2O3 = (0,53 · 0,003) / (1,0 · 100) = 0,0002 мас. %

Со свинцовым суриком в стекло переходит:

Р PbO = (22,92 · 97,0) / (1,14 · 100) = 19,50 мас. %

Р Fe2O3 = (22,92 · 0,003) / (1,0 · 100) = 0,0007 мас. %

С поташом в стекло переходит:

Р K2O = (15,90 · 46,5) / (1,12 · 100) = 6,60 мас. %

Р Fe2O3 = (15,90 · 0,005) / (1,0 · 100) = 0,0008 мас. %

С содой технической в стекло переходят:

Р Na2O = (5,03 · 57,6) / (1,032 · 100) = 2,81 мас. %

Р Fe2O3 = (5,03 · 0,005) / (1,0 · 100) = 0,0002 мас. %

Далее составляем сводную таблицу и определяем расчетный состав стекла (табл.3.3).

Таблица 3.3

Расчетный состав стекла

|

№ п/п |

Сырьевые материалы |

Переходят в стекло, мас. % |

|||||

|

SiO2 |

Al2O3 |

PbO |

K2O |

Na2O |

Fe2O3 |

||

|

1 |

Кварцевый песок |

62,0 |

0,38 |

- |

- |

0,19 |

0,19 |

|

2 |

Технический глинозем |

- |

0,52 |

- |

- |

0,002 |

0,0002 |

|

3 |

Свинцовый сурик |

- |

- |

19,50 |

- |

- |

0,0007 |

|

4 |

Поташ |

- |

- |

- |

8,0 |

0,04 |

0,001 |

|

5 |

Селитра калиевая |

- |

- |

- |

6,6 |

- |

0,008 |

|

6 |

Сода техническая |

- |

- |

- |

- |

2,81 |

0,0003 |

|

Расчетный состав |

62,0 |

0,90 |

19,50 |

14,6 |

3,042 |

0,029 |

|

|

∑расч = 100,063 |

Сумма компонентов в расчетном химическом составе стекле оказалась выше 100 за счет вхождения в стекло оксида натрия из технического глинозема и поташа и примесей оксида железа из всех сырьевых материалов. Теоретический состав стекла получаем путем пересчета расчетного состава по выражению (2.5) и сравниваем между собой заданный, расчетный и теоретические составы.

|

Заданный |

Расчетный |

Теоретический |

|

|

SiO2 |

62,0 |

62,0 |

61,95 |

|

Al2O3 |

0,9 |

0,9 |

0,9 |

|

PbO |

19,5 |

19,5 |

19,45 |

|

K2O |

14,6 |

14,6 |

14,57 |

|

Na2O |

3,0 |

3,042 |

3,21 |

|

Fe2O3 |

- |

0,029 |

0,2 |

|

∑ |

100,0 |

100,063 |

100,0 |

Анализ химических составов стекол, их сравнение и оценка правильности выбранных сырьевых материалов рассматриваются в разделе 2.4.

Считая теоретический состав стекла, получаемого из выбранных сырьевых материалов, приемлемым, проводим корректировку состава шихты по выражению (2.6):

МО1 = (62,94 · 100) / 100,063 = 62,90 мас. ч.

МО2 = (0,53 · 100) / 100,063 = 0,53 мас. ч.

МО3 = (22,92 · 100) / 100,063 = 22,90 мас. ч.

МО4 = (13,41 · 100) / 100,063 = 13,40 мас. ч.

МО5 = (15,90 · 100) / 100,063 = 15,89 мас. ч.

МО6 = (5,37 · 100) / 100,063 = 5,36 мас. ч.

Q = ∑ МОi = 120,98 мас. ч. на 100 мас. ч. стекла.

Таким образом, состав шихты, мас. ч. на 100 мас. ч. стекла, будет следующим:

Кварцевый песок 62,90

Технический глинозем 0,53

Свинцовый сурик 22,90

Поташ 13,40

Селитра калиевая 15,89

Сода техническая 5,36

Итого: 120,98

По выражению (2.8) определяем выход стекла при стеклообразовании

В = (104) / 120,98 = 82,6 %

Угар шихты по формуле (2.9) составляет:

У = 100 – 82,6 = 17,4 %

3.2.2. Пример 2. Расчет стекольной шихты

Заданный химический состав стекла, мас. %: P2O5 – 61,86; Al2O3 – 6,54; K2O – 9,91; ZnO – 20,82; CuO – 0,50; V2O5 – 0,37.∑Pi = 100.

Химический состав выбранных сырьевых материалов после необходимых предварительных пересчетов сведен в табл. 2.

Таблица 2

Химический состав сырьевых материалов, мас. %

|

Сырьевые материалы |

Заданные оксиды |

Примесные оксиды |

|||||||||

|

P2O5 |

Al2O3 |

ZnO |

K2O |

CuO |

V2O5 |

Fe2O3 |

MnO |

Cr2O3 |

NiO |

CoO |

|

|

H3PO4 |

68,8 |

0,000005 |

0,00005 |

0,000005 |

0,000005 |

0,000005 |

0,000003 |

||||

|

Al2O3 |

98 |

0,03 |

|||||||||

|

ZnO |

99,7 |

||||||||||

|

K2CO3 |

67,48 |

0,00005 |

0,0003 |

0,0001 |

0,00005 |

0,00005 |

0,000005 |

||||

|

CuO |

99,9 |

0,02 |

|||||||||

|

V2O5 |

97 |

Поправочные коэффициенты на улетучивание оксидов:

|

P2O5 |

Al2O3 |

ZnO |

K2O |

CuO |

V2O5 |

Fe2O3 |

MnO |

Cr2O3 |

NiO |

CoO |

|

1,075 |

1,00 |

1,04 |

1,12 |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

Последовательно определяем количества каждого сырьевого материала в шихте по выражению (1).

Количество цинковой окиси ZnO в шихте:

MZnO = 20,82 · 1,04 · 100 / 99,7 = 21,72 мас. ч.

Количество окиси ванадия V2O5 в шихте:

МV2O5 = 0,37 · 1 · 100 / 97 = 0,38 мас. ч.

Количество фосфорной кислоты H3PO4 в шихте:

МH3PO4 = 61,86 · 1,075 · 100 / 68,8 = 96,66 мас. ч.

С вычисленным количеством фосфорной кислоты в стекло вводится:

Аввед = 122,44 · 0,000005 / 100 = 0,000006 мас. % CuO

Количество глинозема Al2O3 в шихте:

МAl2O3 = 6,54 · 1 · 100 / 98 = 6,68 мас. ч.

Количество поташа K2CO3 в шихте:

МK2CO3 = 9,91 · 1,12 · 100 / 67,48 = 16,45 мас. ч.

С вычисленным количеством поташа в стекло вводится:

Аввед = 16,43 · 0,00005 / 16,43 = 0,00005 мас. % CuO

Следовательно, с помощью окиси меди в стекло надо ввести CuO

А’введ = 0,5 – Аввед = 0,5 – 0,00005 - 0,000006 = 0,499944 мас. % CuO

Тогда количество окиси меди CuO в шихте:

МCuO = А’введ · 1 · 100 / 99,9 = 0,499944 · 1 · 100 / 99,9 = 0,5 мас. ч.

Определяем количество оксидов, переходящих в стекло с каждым сырьевым материалом.

С фосфорной кислотой в стекло переходит:

РP2O5 = (96,66 · 68,8) / (1,075 · 100) = 61,86 мас. %

Р Fe2O3 = (96,66 · 0,00005) / (1 · 100) = 0,00005 мас. %

РMnO = (96,66 · 0,000005) / (1 · 100) = 0,000005 мас. %

РCuO = (96,66 · 0,000005) / (1 · 100) = 0,000005 мас. %

РCr2O3 = (96,66 · 0,000005) / (1 · 100) = 0,000005 мас. %

РNiO = (96,66· 0,000005) / (1 · 100) = 0,000005 мас. %

РCoO = (96,66 · 0,000003) / (1 · 100) = 0,000003 мас. %

С глиноземом в стекло переходит:

РAl2O3 = (6,68 · 98) / (1 · 100) = 6,55 мас. %

РFe2O3 = (6,68 · 0,03) / (1 · 100) = 0,002 мас. %

С окисью цинка в стекло переходит:

РZnO = (21,72 · 99,7) / (1,04 · 100) = 20,82 мас. %

С поташом в стекло переходит:

РK2O = (16,45 · 67,48) / (1,12 · 100) = 9,91 мас. %

РFe2O3 = (16,45 · 0,0003) / (1 · 100) = 0,000049 мас. %

РMnO = (16,45 · 0,0001) / (1 · 100) = 0,000016 мас. %

РCuO = (16,45 · 0,00005) / (1 · 100) = 0,0000082 мас. %

РCr2O3 = (16,45 · 0,00005) / (1 · 100) = 0,0000082 мас. %

РNiO = (16,45 · 0,00005) / (1 · 100) = 0,0000082 мас. %

РCoO = (16,45 · 0,000005) / (1 · 100) = 0,00000082 мас. %

С окисью меди в стекло переходит:

РCuO = (0,5 · 99,9) / (1 · 100) = 0,5 мас. %

РFe2O3 = (0,5 · 0,02) / (1 · 100) = 0,0001 мас. %

С окисью ванадия в стекло переходит:

РV2O5 = (0,38 · 97) / (1 · 100) = 0,37 мас. %

Далее составляем сводную таблицу и определяем расчетный состав стекла.

|

Таблица Расчетный состав стекла |

CoO |

0,000003 |

0,00000082 |

0,00000382 |

∑ = 100,0122644 |

||||

|

NiO |

0,000005 |

0,0000082 |

0,0000132 |

||||||

|

Cr2O3 |

0,000005 |

0,0000082 |

0,0000132 |

||||||

|

MnO |

0,000005 |

0,000016 |

0,000021 |

||||||

|

Fe2O3 |

0,00005 |

0,002 |

0,000049 |

0,0001 |

0,0022 |

||||

|

V2O5 |

0,37 |

0,37 |

|||||||

|

CuO |

0,000005 |

0,0000082 |

0,5 |

0,5000132 |

|||||

|

K2O |

9,91 |

9,91 |

|||||||

|

ZnO |

20,82 |

20,82 |

|||||||

|

Al2O3 |

6,55 |

6,55 |

|||||||

|

P2O5 |

61,86 |

61,86 |

|||||||

|

Сырьевые материалы |

Фосфорная кислота |

Глинозем |

Цинковые белила |

Поташ |

Меди окись |

Ванадия окись |

Расчетный состав |

Сумма компонентов в расчетном химическом составе стекле оказалась выше 100 за счет вхождения в стекло оксида натрия из технического глинозема и поташа и примесей оксида железа из всех сырьевых материалов. Теоретический состав стекла получаем путем пересчета расчетного состава по выражению (2.5) и сравниваем между собой заданный, расчетный и теоретические составы.

Таблица 14

|

Заданный |

Расчетный |

Теоретический |

|

|

P2O5 |

61,86 |

61,86 |

61,8524 |

|

Al2O3 |

6,54 |

6,55 |

6,5492 |

|

ZnO |

20,82 |

20,82 |

20,8174 |

|

K2O |

9,91 |

9,91 |

9,9088 |

|

CuO |

0,5 |

0,5000132 |

0,5 |

|

V2O5 |

0,37 |

0,37 |

0,37 |

|

Fe2O3 |

0,0022 |

0,0022 |

|

|

MnO |

0,000021 |

0,000021 |

|

|

Cr2O3 |

0,0000132 |

0,0000132 |

|

|

NiO |

0,0000132 |

0,0000132 |

|

|

CoO |

0,00000382 |

0,00000382 |

|

|

∑ |

100,0 |

100,0122644 |

100,0 |

Анализ химических составов стекол, их сравнение и оценка правильности выбранных сырьевых материалов рассматриваются в разделе 2.4.

Считая теоретический состав стекла, получаемого из выбранных сырьевых материалов, приемлемым, проводим корректировку состава шихты по выражению (2.6):

МОH3PO4= 96,66 · 100 / 100,012 = 96,65 мас. ч.

МОAl2O3 = 6,67 · 100 / 100,012 = 6,68 мас. ч.

MОZnO = 21,72 · 100 / 100,012 = 21,72 мас. ч.

МОK2CO3 = 16,45 · 100 / 100,012 = 16,45 мас. ч.

МОCuO = 0,5 · 100 / 100,012 = 0,5 мас. ч.

МОV2O5 = 0,38 · 100 / 100,012 = 0,38 мас. ч.

Q = 96,66 + 6,68 + 21,72 + 16,45 + 0,5 + 0,38 = 142,38 мас. ч. стекла

Таким образом, состав шихты, мас. ч. на 100 мас. ч. стекла будет слудеющим:

|

Фосфорная кислота |

96,65 |

|

Глинозем |

6,68 |

|

Цинковые белила |

21,72 |

|

Поташ |

16,45 |

|

Окись меди |

0,5 |

|

Окись ванадия |

0,38 |

|

∑ |

142,38 |

Определяем выход стекла при стеклообразовании

В = (104 / 142,38) = 70,23 %

Угар шихты считаем по формуле (2.9) составляет:

У = 100 – 70,23 = 29,77 %

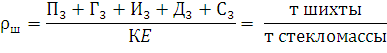

4. Расчет производственной программыРасчет производной программы включает:

- вычисление фактического количества стеклянных изделий, заготовок, полуфабрикатов с учетом отходов, боя и брака, находящихся на каждой стадии технологического процесса;

- вычисление потребного количества стекломассы, шихты и сырьевых материалов;

- вычисление объемов переработки, транспортирования и хранения сырьевых материалов согласно технологической схеме составного цеха;

Стекловаренные сосуды выбираются с учетом особенности варки конкретной марки стекла.

Исходные данные для расчета производственной программы составного цеха:

1) Плотность оптического стекла данной марки, ρ, г/см3;

2) Тип горшков и объём, V, л;

3) Общее количество горшков, n, шт.;

4) Коэффициент заполняемости горшка, К;

5) Количество возвратного стеклобоя, δ, %.

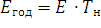

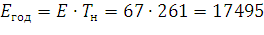

Расчёт номинального годового фонда рабочего времени ТН:

Количество рабочих дней (суток) в году или номинальный фонд рабочего времени Тн зависит от принятого режима работы цеха. При работе по режиму непрерывной рабочей недели без остановок в праздничные дни номинальный фонд Тн совпадает с календарным фондом Ткал: Тн = Ткал = 365 дней. В случае остановок в праздничные дни Тн = 357 дней. При работе в 1 смену при пятидневной рабочей недели (продолжительность смены 8 ч 12 мин) Тн = 254 дням. При работе в 2 или 3 смены Тн = 261 дню. На стекольных заводах склады и отделения обработки работают в 1 или 2 смены, а дозировочно-смесительные отделения в 2 или 3 смены.

ТН = ТК – ТВЫХ – ТПРАЗД

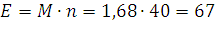

Расчёт выпуска стекла в сутки:

М = К · V · p, т / сут

Суточное и годовое потребное количество стекломассы с учётом отходов на хальмовку:

, т/сутки;

, т/сутки;

, т/год

, т/год

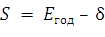

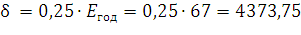

Зная годовое количество возвратного стеклобоя δ или его отношение ко всей навариваемой стекломассе ρ (принимается от 20 до 40%), определяют годовое количество стекломассы, навариваемой только из шихты S.

Возвратный стеклобой:

, т/год

, т/год

Годовое количество стекломассы, навариваемое только из шихты:

, т/год

, т/год

Отсюда вычисляется производственная мощность составного цеха – Ш или годовое количество шихты, необходимой для получения стекломассы.

, т/год

, т/год

где Q - количество шихты, мас. частей на 100 мас. частей стекломассы, получаемое при расчете шихты.

Производительность составного цеха в сутки вычисляется по формуле:

, т/сутки.

, т/сутки.

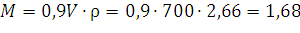

Пример

Плотность оптического стекла марки БФ101: ρ = 2,66 г/см3;

Керамические горшки, объёмом V = 700 л;

Общее количество горшков n = 40 шт.;

Коэффициент заполняемости горшка К = 0,9;

Возвратный стеклобой δ = 25%.

Выбираем периодическое производство, пятидневную рабочую неделю, 24-часовой день (переменно поточное производство). Нерабочие дни – праздники, суббота и воскресение.

ТН = ТК – ТВЫХ – ТПРАЗД = 365 – 96 – 8 = 261 дней.

Расчёт выпуска стекла в сутки:

т/сутки.

т/сутки.

Суточное и годовое потребное количество стекломассы с учётом отходов на хальмовку:

т/сутки,

т/сутки,

т/год

т/год

Возвратный стеклобой:

т/год.

т/год.

Годовое количество стекломассы, навариваемое только из шихты:

13121,25 т/год

13121,25 т/год

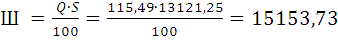

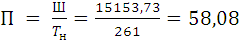

Производственная мощность составного цеха или годовое количество шихты, необходимой для получения стекломассы:

т/год

т/год

Производительность составного цеха в сутки:

т/сутки.

т/сутки.

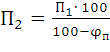

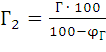

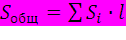

Исходными данными для расчета производственной программы составного цеха или дозировочно-смесительного отделения являются мощность цеха – Ш, а также состав и количество шихты на 100 мас. частей стекла Q. Статьи производственной программы рассчитываются тем же табличным методом при движении слева направо (табл.7.3) Вначале определяют годовую потребность в обработанных (кондиционных) сырьевых материалах из выражений вида:

;

;  ;

;  ;

;

где П, Г, И, - количества песка, глинозема, известняка в шихте, масс. частей на 100 мас. частей стекла.

Затем вычисляется годовая потребность в сырьевых материалах, которые поступают на хранение и обработку в сухом виде:

;

;  ;

;  ;

;

где φП, φГ, φИ - отходы сырьевых материалов при хранении и обработке, %

Они берутся по нормам технологического проектирования (табл. 7.4)

Таблица 7.3.

Производственная программа составного цеха

|

Наименование сырьевых материала |

Состав шихты масс.ч на 100 м.ч. стекла |

Требуется для производст ва шихты в т/год |

Отходы при хранении и обработк, % |

Поступает на хранение и обработку в сухом виде, т/год |

Влажность сырьевых материалов, % |

Расходы влажных материалов со склада |

||

|

т/год |

т/сут |

т/ч |

||||||

|

Песок |

П |

П1 |

φп |

П2 |

ωп |

П3 |

П4 |

П5 |

|

Глинозем |

Г |

Г1 |

φг |

Г2 |

ωг |

Г3 |

Г4 |

Г5 |

|

Известняк |

И |

И1 |

φи |

И2 |

ωи |

И3 |

И4 |

И5 |

|

Доломит |

Д |

Д1 |

φд |

Д2 |

ωд |

Д3 |

Д4 |

Д5 |

|

Сода |

С |

С1 |

φс |

С2 |

ωс |

С3 |

С4 |

С5 |

|

ИТОГО: |

Q |

Ш |

- |

∑ |

- |

∑ |

∑ |

∑ |

Или по данным производственной практики Годовой расход сырьевых материалов с учетом складской влажности определяют по формулам вида:

;

;  ;

;  ;

;

где ωп, ωг, ωи – складская влажность сырьевых материалов (табл.7.4).

Таблица 7. 4

Производственные потери сырьевых материалов при хранении и обработке

|

Наименование материала |

Поступление сырья в обработанном виде |

Поступление сырья в необработанном виде |

||

|

Складская влажность, % |

Потери сырья при хранении и обработке, % |

Складская влажность, % |

Потери сырья при хранении и обработке, % |

|

|

Песок |

1,0 |

0,5 |

5,0 |

7,0 |

|

Доломит |

1,0 |

1,0 |

6,0 |

6,0 |

|

Сода |

1,5 |

2,0 |

- |

- |

|

Сода гранулированная |

3,0 |

2,0 |

- |

- |

|

Сульфат технический |

2,0 |

2,0 |

- |

- |

|

Сульфат гранулированный |

1,0 |

2,0 |

- |

- |

|

Натриевая селитра |

5,0 |

3,0 |

- |

- |

|

Калиевая селитра |

2,0 |

3,0 |

- |

- |

|

Поташ |

8,0 |

2,0 |

- |

- |

|

Содопоташная смесь |

1,1 |

1,0 |

- |

- |

|

Известняк |

1,0 |

1,0 |

6,0 |

6,0 |

|

Мел кусковой |

- |

- |

12,0 |

6,0 |

|

Мел молотый |

3,0 |

1,0 |

- |

- |

|

Селитра кальциевая |

До 15,0 |

5,0 |

- |

- |

|

Глинозем |

1,0 |

1,0 |

- |

- |

|

Полевошпатовый концентрат |

1,0 |

1,0 |

- |

- |

|

Полевой шпат |

1,0 |

1,0 |

6,0 |

4,0 |

|

Нефелиновый концентрат |

1,0 |

3,0 |

- |

- |

|

Бура техническая |

- |

1,0 |

- |

- |

|

Борная кислота |

1,0 |

1,0 |

- |

- |

|

Сурик свинцовый |

0,3 |

0,5 |

- |

- |

|

Барий углекислый |

1,0 |

1,0 |

- |

- |

|

Барий азотнокислый |

0,5 |

1,0 |

- |

- |

|

Цинковые белила |

0,1 |

2,0 |

- |

- |

|

Сода из нефелинового сырья |

1,0 |

1,0 |

- |

- |

|

Кремнефтористый натрий |

1,0 |

2,0 |

- |

- |

|

Криолит |

1,0 |

1,0 |

- |

- |

|

Уголь |

- |

- |

10,0 |

5,0 |

Для последующего расчета ПП и подбора технологического оборудования составного цеха представляется важным определение суточного и часового расхода сырьевых материалов со склада. Суточный расход сырьевых материалов со склада определяется по выражениям типа:

;

;  ;

;  ;

;

При определении часового расхода сырьевых материалов принимают

количество рабочих часов в сутки τн в зависимости от числа рабочих смен (8,

16 или 24):

;

;  ;

;  ;

;

По данным производственной программы составного цеха рассчитывается удельный расход сырьевых материалов на 1 тонну стекломассы, навариваемой из шихты, по формулам:

;

;  ;

;  ;

;

Удельный расход шихты на 1 тонну стекломассы, равной сумме удельных расходов компонентов, вычисляют по выражению:

По расчетам производственной программы составляется заявка на транспорт.

Таблица 7.5

Заявка на транспорт

|

Наименование сырьевого материала |

Вид транспорта |

Расход материала со склада |

Кол-во транспорта, вместимость |

Частота привоза |

||

|

т/год |

т/квартал |

т/мес |

||||

|

Фосфорная кислота |

цистерна |

14951,79 |

1243,09 |

3729,27 |

20 шт по 60 т |

1 раз в месяц |

|

Окись сурьмы |

машина |

26,78 |

6,70 |

2,23 |

16 шт по 10 т |

1 раз в месяц |

|

И т. д. |

При разработке технологической схемы составного цеха обосновываются основные требования к качеству стекольных шихт. С одной стороны, эти требования рассматриваются в тесной связи с процессами стекловарения, производительностью стекловаренных печей и качеством стекломассы. С другой стороны, качество стекольных шихт является следствием тех требований, которые предъявляются к способам хранения и обработке сырьевых материалов и их смешиванию.

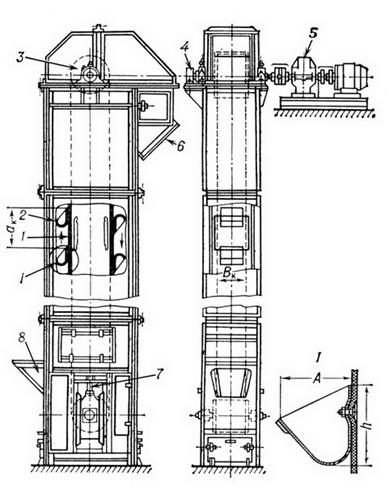

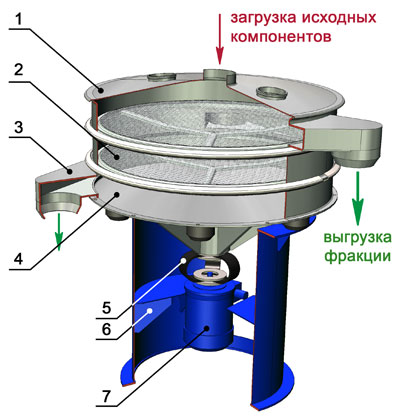

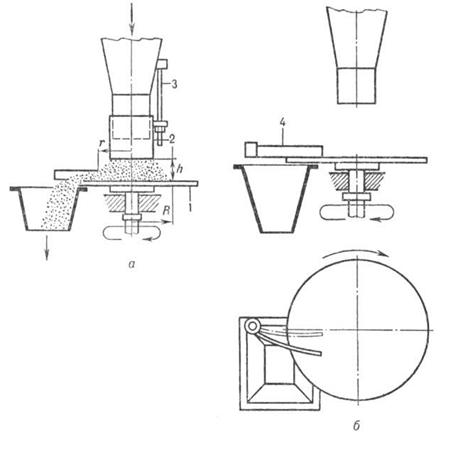

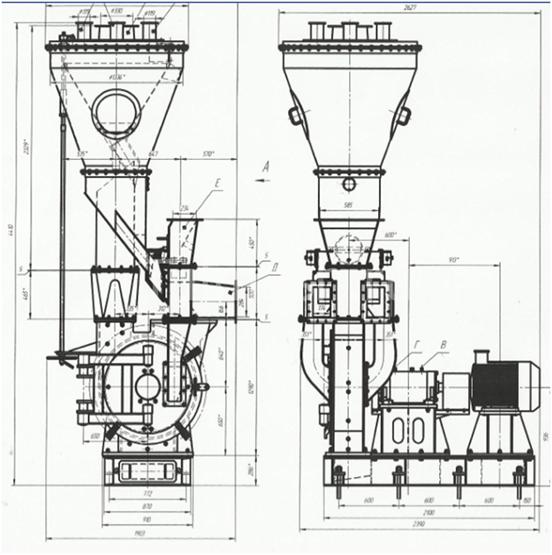

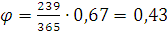

Технологические схемы составного цеха разрабатываются для каждого сырьевого материала применительно к его исходному виду, твердости, влажности и другим свойствам. Традиционные технологические схемы обработки некондиционных сырьевых материалов включают значительное количество операций (рис.5.1).

Таблица 5.1

Технологические схемы обработки сырьевых материалов и подготовки шихты в составном цехе

|

Кварцевый песок |

Доломит, известняк |

Сода, поташ |

Сульфат натрия |

Каменный уголь |

Стеклобой |

||||||

|

Приемный бункер |

Приемный бункер |

Приемный бункер |

Приемный бункер |

Приемный бункер |

Приемный бункер |

||||||

|

Питание |

Питание |

Просеивание |

Питание |

Питание |

Питание |

||||||

|

Сушка |

Дробление |

Расходный бункер |

Дробление |

Помол |

Дробление |

||||||

|

Просеивание |

Сушка |

Взвешивание |

Сушка |

Просеивание |

Магнитная сепарация |

||||||

|

Расходный бункер |

Помол |

Помол |

Взвешивание |

Промывка |

|||||||

|

Взвешивание |

Просеивание |

Просеивание |

Смешивание |

Инспекция |

|||||||

|

Расходный бункер |

Усреднение |

Расходный бункер |

Расходный бункер |

||||||||

|

Взвешивание |

Взвешивание |

Взвешивание |

Взвешивание |

||||||||

|

Смешивание |

|||||||||||

|

Расходный бункер |

|||||||||||

|

Взвешивание |

|||||||||||

|

Увлажнение и смешивание компонентов шихты |

|||||||||||

|

Хранение шихты |

|||||||||||

|

Транспортировка к стекловаренной печи |

|||||||||||

Использование кондиционных материалов, предварительно обработанных на централизованных сырьевых базах, позволяет значительно упростить технологические схемы (табл.5.2) и превратить составные цеха в дозировочно-смесительные отделения.

Таблица 5.2

Технологические схемы дозировочно-смесительного отделения

|

Кварцевый песок, сода |

Доломит, известняк |

Полевошпатный концентрат, глинозем |

||||

|

Хранение в силосе |

Хранение в силосе |

Приемный бункер |

||||

|

Питание |

Питание |

Питание |

||||

|

Просеивание |

Просеивание |

Просеивание |

||||

|

Расходный бункер |

Расходный бункер |

Расходный бункер |

||||

|

Взвешивание |

Взвешивание |

Взвешивание |

||||

|

Увлажнение и смешивание |

||||||

|

Хранение шихты |

||||||

|

Транспортировка к печи |

||||||

При рассмотрении технологической схемы обосновывается необходимость проведения технологических операций дробления, сушки, помола, просеивания, дозировки, смешивания, увлажнения. Обсуждаются условия хранения необработанных и обработанных сырьевых материалов и готовой шихты. Принимаются технологические параметры обработки сырьевых материалов и подготовки шихты: степень дробления и величина частиц получаемого щебня, температуры сушки, размеры ячеек, сит или зерен сырьевых материалов, влажность и однородность шихты.

Подчеркиваются реализованные в проекте научно-технические достижения. Принятие таких технологических решений как использование силосов – промежуточных емкостей и силосов – расходных бункеров, применение пневмо- и вакуум-транспорта, организация новых способов подготовки шихт-грануляции, брикетирования, бункеров – дозаторов для малого количества шихты, тензо – метрические тележки (проверить) и других обосновывается с учетом влияния этих решений на производительность стекловаренного цеха и качества стекломассы.

Все стадии технологического процесса подробно рассматриваются и обосновываются. Способ загрузки шихты, совместное или раздельное введение шихты и боя, возможность компактирования шихты перед загрузкой рассматриваются и принимаются с учетом их воздействия на процессы стекловарения.

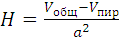

6. Выбор способов хранения сырья, расчет площади склада и емкости силосов и расходных бункеров6.1. Расчет площадей крытых механизированных складов

При проектировании составных участков целесообразно использовать типовые проекты крытых механизированных складов в соответствии с нормами запаса сырьевых материалов каждого типа [13].

Площади отсеков (Si, м2) для материалов, поступающих на предприятие «навалом», рассчитывается по формуле:

,

,

Где  - суточный расход

материала со склада, т/сут;

- суточный расход

материала со склада, т/сут;

- норма запаса

сырьевого материала, сут;

- норма запаса

сырьевого материала, сут;

- насыпная масса

материала, т/м3;

- насыпная масса

материала, т/м3;

h – нормативная высота насыпки материала в отсеке, оборудованном мостовым краном, м;

К – коэффициент, учитывающий полноту заполнения отсека (0,7 – для крупнокусковых, 0,8 – для мелкокусковых материалов).

В складах, оборудованных грейферным краном, высота насыпки песка – 8 м, звестняка, доломита – 5-6 м, угля – 5 м. Для малооборудованных складов высота насыпки сырьевых материалов не более 2-3 м.

В настоящее время в кондиционном виде (в таре) на стекольные заводы поступают пегматит, глинозем, нефелиновый и полевошпатовый концентраты, сода, сульфат и другие материалы.

Сырьевые материалы, поступающие затаренными в мешки, на складе укладываем штабелями. В этом случаи площадь складов (отсеков) увеличивают на 30% под проходы между штабелями.

Расчет площади складов для хранения затаренных материалов определяют по формуле:

,

,

где  – суточный расход

материала со склада, т/сут;

– суточный расход

материала со склада, т/сут;

– норма запаса

сырьевого материала, сут;

– норма запаса

сырьевого материала, сут;

– насыпная масса

материала, т/м3;

– насыпная масса

материала, т/м3;

- нормативная

высота насыпки материала в отсеке, оборудованном мостовым краном (принимается 4

м);

- нормативная

высота насыпки материала в отсеке, оборудованном мостовым краном (принимается 4

м);

– коэффициент,

учитывающий плотность укладки мешков (принимается равным 0,8);

– коэффициент,

учитывающий плотность укладки мешков (принимается равным 0,8);

– коэффициент,

учитывающий площадь проходов между штабелями (принимается равным 0,7).

– коэффициент,

учитывающий площадь проходов между штабелями (принимается равным 0,7).

Расчет площади складов для хранения затаренных материалов, поступающих в биг-бегах:

Sбиг-бега = 1 · 1 = 1 м2

Vбиг-бега = 1 т

Расчет площади склада затаренных материалов, которые поступают в цистерне:

Vбочки = Sосн · h,

где h – высота бочки,

Sосн – площадь основания бочки,

Vбочки – объем одной бочки.

,

,

где R – радиус основания бочки.

m = V

· ρ,

где m – масса сырьевого материала, которая входит в одну бочку,

ρ – плотность сырьевого материала.

М = Mi · Ni, т / мес

n = M / m,

где n – количество бочек.

S = n · Sосн

Общая площадь склада:

,

,

где l – коэффициент учета проходов для погрузчика.

общая площадь склада (написать)

Начертить схему склада.

После завершения технологических расчетов разрабатываются варианты компоновки оборудования составного участка. Оптимальный вариант выбирается по критерию минимума приведенных затрат.

Проекты составных участков следует разрабатывать таким образом, чтобы в перспективе они могли работать как дозировочно-смесительные участки без какой-либо серьезной реконструкции. Это означает, что за основу следует принимать типовые проекты дозировочно-смесительных участков, применительно к которым разрабатываются участки по приемке, хранению, обработке сырья и транспортно-технологические связи.

Составные участки целесообразно проектировать в одном блоке со складами сырья. Склады сыпучего сырья (или сырья, поступающего навалом) проектируются пролетом 12, 18 и 24 м длиной, кратной 6 м и площадью отсеков под отдельные виды сырьевых материалов, обеспечивающих требуемые нормы запасов сырья. Склады, если это рационально, оборудуются грейферными мостовыми кранами грузоподъемностью до 5 т. в склады большей емкости вводится железнодорожный путь широкой колеи вдоль складских отсеков. Возможен и другой вариант, когда склад сырья располагается на основной железной магистрали, выполняя роль промежуточного склада. На заводской склад сырьевые материалы могут доставляться с промежуточного склада автомобильным транспортом.

Полы склада сыпучих материалов заглубляются на отметку -2.00, а полы склада затаренных материалов проектируются на отметке 0.00.

Склады затаренного сырья могут примыкать к торцу склада сыпучих материалов.

Железнодорожный путь в складе сыпучих материалов проходит по эстакаде при отметке головки рельса 0.00.

Соответственно различным видам сырьевых материалов склады разделены подпорными стенками на отсеки. Стенки отсека выводятся до отметки +2.00, выше этой отметки штабели хранимых материалов выводятся по углу естественного откоса.

При доставке на склад сырья автотранспортом в наружной стенке строго напротив отсека проектируются ворота. Составной участок имеет постоянную этажность, равную единице, но возможна и переменная этаность от одного до четырех. Высота этажей принята кратной модулю 0.9 м.

При компоновке оборудования составного участка следует руководствоваться следующими основными положениями.

1) Склады сырьевых материалов необходимо располагать в непосредственной близости к дозировочно-смесительному отделению (участку), в одном здании.

2) Для каждого сырьевого материала на складе выделяются отсеки надлежащей площади, из которых материалы подаются в соответствующие агрегаты для обработки.

3) Агрегаты для обработки сырьевых материалов располагаются по принципу поточности, один за другим, с механизированной подачей материалов, образуя непрерывную технологическую ветвь (линию).

4) Грейферные краны выполняют функцию подачи материалов со склада на соответствующие линии их обработки. Обработанные материалы подаются в дозировочно-смесительное отделение (участок) механическими транспортными средствами (ленточными транспортерами, элеваторами, пневмотранспортом).

5) Складские отсеки для хранения затаренных материалов оборудуются растаривателями. В качестве транспортирующих средств здесь часто используется электропогрузчики.

6) Дозировочно-смесительные отделения (участки) включают систему расходных бункеров, оборудования контрольного просева, автоматических весов, располагающихся над ленточным конвейером сборки компонентов шихты и подачи их в смеситель.

7) Следует отдавать

предпочтение компактированной шихте нежели сыпучей. Для этого на составном

участке предусматривается отделение компактирования.

|

Таблица 5 |

Нормы запасов сырья и обработанных материалов |

При работе на обогащенном сырье в дозировочно-смесительных отделениях |

Насыпная масса, т/м3 |

11 |

1,5 |

1,2 – 1,3 |

1,5 |

0,6 – 0,7 |

1,1 – 1,3 |

1,0 |

|

Запас в расходных бункерах, сутки |

10 |

2 |

2 |

2 |

1 |

1 |

1 |

|||

|

Запас в силосных банках, сутки |

9 |

15 |

15 |

15 |

15 |

15 |

15 |

|||

|

Способ хранения |

8 |

Насыпью в силосной банке |

-“- |

-“- |

Насыпью в силосной банке или таре |

-“- |

Насыпью в силосной банке или в расходных бункерах |

|||

|

При работе на необогащенном сырье в составных цехах |

После обработки |

Насыпная масса, т/м3 |

7 |

1,5 |

1,2 – 1,3 |

1,4 – 1,5 |

0,6 – 0,7 |

1,1 – 1,3 |

1,0 |

|

|

Запас, сутки |

6 |

2 |

2 |

2 |

1/2 |

2 |

2 |

|||

|

Способ хранения |

5 |

В бункере |

-“- |

-“- |

-“- |

-“- |

-“- |

|||

|

До обработки |

Насыпная масса, т/м3 |

4 |

1,6 – 1,7 |

1,6 – 1,9 |

1,7 – 2,0 |

0,6 – 0,7 |

1,1 – 1,3 |

1,2 |

||

|

Запас на складе, сутки |

3 |

30 |

30 |

30 |

30 15 |

30 |

30 |

|||

|

Способ хранения |

2 |

Насыпью в крытом складе |

-“- |

-“- |

В таре в крытом складе или силосной банке |

-“- |

В таре в крытом складе |

|||

|

Наименование материалов |

1 |

Песок |

Известняк |

Доломит |

Сода |

Сода гранулированная |

Сульфат карабугазский |

|

11 |

1,3 – 1,5 |

1,7 |

1,7 |

1,7 – 1,8 |

1,1 |

1,1 |

0,8 |

|

10 |

1 |

2 |

2 |

2 |

2 |

1 |

1 |

|

9 |

15 |

15 |

15 |

15 |

15/30 |

30 |

30 |

|

8 |

-“- |

Насыпью в силосной банке |

-“- |

Насыпью в силосной банке или расходных бункерах |

Насыпью в силосной банке, в расходных бункерах или в таре в крытом складе |

В таре в крытом складе |

-“- |

|

7 |

1,3 – 1,5 |

1,7 |

1,7 |

1,7 – 1,8 |

1,1 |

1,1 |

1,1 |

|

6 |

½ |

2 |

2 |

2 |

2 |

1 |

1 |

|

5 |

В бункере |

-“- |

-“- |

-“- |

-“- |

-“- |

-“- |

|

4 |

1,3 – 1,5 |

2,0 |

1,7 |

1,7 – 1,8 |

1,1 – 1,4 |

1,1 |

0,8 |

|

3 |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

|

2 |

Насыпью или в таре в крытом складе |

-“- |

-“- |

Насыпью 30 в крытом складе |

Насыпью в таре или крытом складе |

В таре в крытом складе |

-“- |

|

1 |

Сульфат технический |

Полевой шпат |

Полевошпатовый концентрат |

Пегматит |

Мел |

Селитра |

Поташ |

|

11 |

0,8 |

0,96 – 1,22 |

1,0 – 1,2 |

1,31 – 1,63 |

1,5 – 1,72 |

0,8 – 1,1 |

0,78 |

3,05 |

|

10 |

1 |

1 |

1 |

В таре |

В таре |

В таре |

1 |

1 |

|

9 |

15 |

30 |

15 |

15 |

30 |

30 |

30 |

30 |

|

8 |

Насыпью в силосных банках, в расходных бункерах, в таре в крытом складе |

Насыпью или в силосной банке |

Насыпью в силосной банке или расходных бункерах |

Насыпью или в таре в крытом складе |

В таре в крытом складе |

-“- |

-“- |

-“- |

|

7 |

0,8 |

0,96 – 1,22 |

1.0 – 1,2 |

1,31 – 1,63 |

1,5 – 1,72 |

0,8 – 1,1 |

0,78 |

3,05 |

|

6 |

2 |

2 |

2 |

2 |

2 |

1 |

1 |

1 |

|

5 |

-“- |

В бункере |

-“- |

В таре |

-“- |

В бункере |

-“- |

-“- |

|

4 |

0,8 |

0,96 – 1,22 |

1,0 – 1,2 |

1,31 – 1,63 |

1,5 – 1,72 |

0,8 – 1,1 |

0,78 |

3,05 |

|

3 |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

|

2 |

Насыпью или в таре в крытом складе |

Насыпью или в таре |

Насыпью в крытом складе |

Насыпью или в крытом складе |

В таре в крытом складе |

-“- |

-“- |

-“- |

|

1 |

Содопоташная смесь |

Глинозем |

Гидроокись Al |

Нефелиновый концентрат |

Датолитовый концентрат |

Бура техническая |

Борная кислота |

Глет |

|

11 |

3,05 |

1,6 |

0,8 – 0,9 |

0,51 – 0,92 |

0,7 |

|

|

10 |

1 |

В таре |

1 |

В таре |

1 |

1 |

|

9 |

30 |

30 |

15 |

30 |

30 |

30 |

|

8 |

-“- |

В таре в крытом складе |

Насыпью в крытом складе |

В таре в крытом складе |

В таре в крытом складе |

Насыпью в крытом складе |

|

7 |

3,05 |

1,6 |

0.8 – 0,9 |

0,51 – 0,92 |

0,7 |

|

|

6 |

1 |

1 |

1 |

2 |

||

|

5 |

-“- |

В таре |

В бункере |

В таре |

В бункере |

-“- |

|

4 |

3,05 |

1,8 |

0,84 |

0,51 – 0,92 |

0,8 |

|

|

3 |

30 |

30 |

30 |

30 |

30 |

30 |

|

2 |

-“- |

В таре в крытом складе |

Насыпью в крытом складе |

В таре в крытом складе |

-“- |

Насыпью в крытом складе |

|

1 |

Сурик свинцовый |

Барий углекислый |

Плавиковый шпат |

Криолит технический |

Оксид цинка |

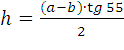

Уголь |

6.2. Расчет емкости и размер силосных складов

Типовые проекты дозировочно-смесительных отделений предусматривают

хранение материалов в силосных банках. Хорошо зарекомендовали себя силосы,

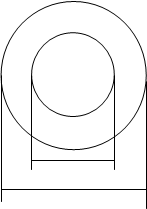

корпус которых имеет формы призмы и цилиндра, а дно – форму усеченного конуса

или усеченной пирамиды. Для сырьевых материалов, используемых в стеклоделии,

угол наклона стенок пирамидальной части приминается равным 55 .

.

Исходные данные для расчета силосов:

1) Суточная потребность в каком-либо сырьевом материале, Мсi, т/сут;

2) Норма запаса, Ni, сут.

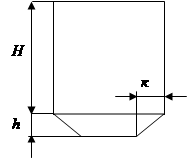

Общий объем силоса (Voб) определяется по формуле:

,

,

где  – насыпной вес

сырьевого материала, т / м3,

– насыпной вес

сырьевого материала, т / м3,

0,8 –

коэффициент, учитывающий полноту заполнения силоса,

0,8 –

коэффициент, учитывающий полноту заполнения силоса,

H

h

d

k D

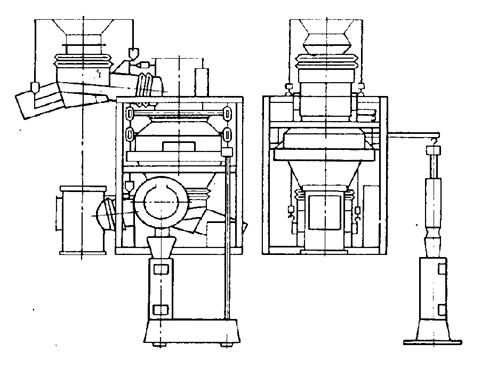

Рисунок 3 – Форма и характеристические размеры силосов

Из технических соображений d принимаем равным 1м, H = 2D. Объем усеченного конуса Vук = 1/6 * Vобщ, тогда объем цилиндрической части силоса будет равен:

Vцч = Vобщ

- Vук.

Полагая, что H = 4R,

из выражения Vцч =  D2H = 4

D2H = 4 R3 можно определить радиус силоса (R, м)

R3 можно определить радиус силоса (R, м)

R =  .

.

Определив R, находим высоту призматической части силоса (H, м)

H =  .

.

Высота конусной части силоса h определяется

из условия h / k = tg 55 ,

,

где k = (D – d) / 2.

Общая высота силоса равняется Hобщ = H + h.

По такой схеме рассчитываются объем и размеры силосов для песка, соды, доломита, глинозема и др. материалов.

|

Сырьевые материалы |

Высота силоса, м |

Кол-во силосов, шт |

Исходные данные для расчета расходных бункеров рекомендуется свести в таблицу по указанной ниже форме.

|

Наименование сырьевых материалов |

Насыпная масса, т/м3 |

Ежесуточная потреб-ность |

Запасы норма-тивные |

Принимаемая к установке емкость, м3 |

Кол-во бункеров, шт. |

||

|

т |

м3 |

т |

м3 |

||||

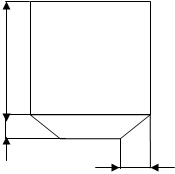

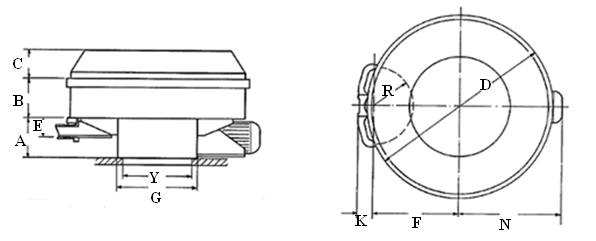

По конструктивным соображениям (рисунок 13) принимаем а = 1,5 м;

размер выпускного отверстия b принимается по таблице

2.1; угол наклона пирамидальной части бункера 55 .

.

|

|||

|

|||

Рис. 13. Форма и характеристические размеры бункеров

Таблица

Минимальные размеры выпускных отверстий бункеров

|

Материал |

Размер выпускных отверстий, мм |

|

Гравий среднего размера |

300 |

|

Сухой песок |

150 |

|

Сырой песок |

450 |

|

Цемент |

250 |

|

Порода и руда с размерами кусков: До 60 мм До 100 мм До 160 мм |

300 450 500 |

Размеры выпускных отверстий даны для бункеров, не оборудованных вибраторами или другими средствами опорожнения.

Поскольку h / k

= tg 55 , k = (a – b) / 2, то

, k = (a – b) / 2, то  .

.

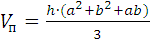

Объем пирамидальной части бункера VП определяется по формуле:

м3,

(19)

м3,

(19)

Общий объем бункера находим по формуле:

м3,

(17)

м3,

(17)

где Мi – суточная потребность в каком-либо сырьевом материале, т / сут;

Ni – норма запаса сырьевого материала после обработки, сут;

γi – насыпной вес сырьевого материала, т / м3;

0,8 – коэффициент, учитывающий полноту заполнения силоса (можно 0,9).

Учитывая принимаемую к установке емкость бункера и коэффициент заполнения бункера, равный 0,9, по уравнению (33) определяем высоту призматической части (H)

м,

(20)

м,

(20)

Тогда лющая высота бункера

Hобщ = H + h.

7. Подбор и расчет основного оборудования составного участка 7.1. Расчет практической производительности оборудования и коэффициента его производительностиВыбор оборудования осуществляется на основании принятых практических схем и установленного режима работы составного участка. По режиму работы определяется коэффициент использования оборудования по времени (φ), практическая производительность машин (установок), на основании которой и рекомендуется к использованию конкретный тип и марка машин.

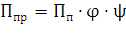

Расчет практической производительности ведущего оборудования (Ппр) производится по формуле:

,

,

где Пп – технически обоснованная часовая производительность машины;

- коэффициент,

учитывающий потери материала (табл. 1).

- коэффициент,

учитывающий потери материала (табл. 1).

Коэффициент использования оборудования во времени находится из соотношения

,

,

где Tэф – эффективный фонд работы оборудования;

Ткал – календарный фонд времени в году (365 дней).

Эффективный фонд работы оборудования равен

Тэф = Тн – Трем – То,

где Тн – номинальный фонд времени, который равен числу дней работы оборудования в зависимости от установленного режима работы производства без учета простоев оборудования из-за ремонта и технологически неизбежных остановок;

Трем – нормативное время простоя оборудования при ремонтах;

То – время технологически неизбежных остановок.

Трем и То устанавливается принятой системой ППР по ведущему технологическому оборудованию.

При работе по режиму непрерывной недели без остановок производства в праздничные дни Тн является максимальным и совпадает с Ткал, равным 365 дней. В случае остановок в праздничные дни

Тн = 365 – 8 = 357 дней.

При работе в одну смену по пятидневной рабочей недели продолжительность смены устанавливается 8 ч 12 мин, в этом случае

Тн = 365 – 103 выходных – 11 праздничных = 251 дня

При работе цеха в 2 или 3 смены их продолжительность устанавливается равной 8 ч. Чтобы обеспечить тредуемую продолжительность недели в 41 ч, каждую 8 субботу делают рабочим днем. Тогда

Тн = 365 – 96 выходных – 11 праздников = 258 дней

Могут быть и другие варианты режима работы участка.

На стекольных заводах механизированные склады сырья и отделения обогащения работают в одну или две смены, а дозировочно-смесительные отделения (ДСО) – в две или три смены.

Расчеты показывают, что коэффициент использования оборудования (φ) для составного цеха при работе в две смены по пятидневной рабочей недели изменяются за счет То и Трем в незначительном интервале значений 0,46 – 0,53.

7.2. Расчет оборудования механизированного склада сырьяДля подачи сыпучих материалов используются мостовые краны (краны-балки), оснащенные грейферами.

Исходными данными для расчета производительности грейферного крана являются:

- технологическая схема отделений хранения и обработки сырья;

- влажность сырья, ω,%;

- суточный расход сырьевого материала со склада, Мс, т/сут;

- общий суточный расход сырьевых материалов со склада, Q, т/сут.

Определяется масса материала, забираемого грейфером за 1 цикл, q, т:

,

,

где V – емкость грейфера, м3;

γ – насыпная масса материала, т/м3;

– коэффициент

заполнения грейфера (для мелких материалов – 0,8; для кусковых – 0,5).

– коэффициент

заполнения грейфера (для мелких материалов – 0,8; для кусковых – 0,5).

С учетом показателей мощности проектируемого участка емкость грейфера (V принимается равной 1 или 1,5 м3). В силу того, что грейферный кран обслуживает все складские отсеки хранения сырья, показатель q следует рассчитывать для каждого вида материала, а затем усреднить полученные числовые значения qi по формуле

,

,

где n – количество сырьевых материалов.

Суточное число циклов работы грейферного крана будет равно

()

()

На складе в сутки поступает Мс материалов и столько же подается в расходные бункера, поэтому в расчете N принимается 2Мс.

Максимальная продолжительность одного цикла (τ, с) рассчитывается по максимальным расстояниям передвижения крана и подъема груза и составляет:

,

,

где  – максимальное

расстояние передвижения соответственно крана, тележки и груза, м;

– максимальное

расстояние передвижения соответственно крана, тележки и груза, м;

– скорость

передвижения соответственно крана, тележки и груза, м/с;

– скорость

передвижения соответственно крана, тележки и груза, м/с;

30 – время взятия и высыпания материала из грейфера, с.

Протяженность грузопотоков сырьевых материалов принимается согласно

выбранным технологическим схемам и рассчитанным ранее размерам складов

(например

Согласно паспортным данным грейферных кранов принимаются скорости Vк = 2 м/с, Vт = 0,67 м/с, Vг = 0,2 м/с.

Таблица 2

Скорости мостовых и подвесных кранов и талей

|

Тип крана |

Скорость, м/мин |

||

|

крана |

каретки |

грейфера |

|

|

Мостовой |

80 |

40 |

8 |

|

Подвесная кран-балка |

20-30 |

20 |

8 |

|

Электроталь |

- |

20 |

8 |

Общая суточная продолжительность работы крана (Т, ч) составляет:

,

,

где N – суточное число циклов работы грейферного крана;

t – максимальная продолжительность одного цикла, с.

Как правило, на складе к установке принимается 1 грейферный кран с технической характеристикой:

|

1) Грузоподъемность |

5 т |

|

2) Высота подъема |

16 м |

|

3) Пролет |

17 м |

|

4) Мощность электродвигателя |

58 кВт |

Обычно используют грейферы ПР 7-3.2 и ПР 7-5.0, параметры которых приведены в табл. 3.

Таблица 3

Техническая характеристика грейферов

|

Марка грейфера |

Грузоподъемность, т |

Объем, м3 |

Габаритные размеры в раскрытом виде, м |

|

ПР 7-3.2 |

3 |

0,8 |

1,2х1,8х1,7 |

|

ПР 7-5.0 |

2 |

1,5 |

1,5х1,97х1,91 |

При проектировании складов необходимо предусматривать механизированную разгрузку вагонов. Для этой цели могут быть использованы элеваторно-ковшовые разгрузчики (С-492, ПЭ-240), виброразгрузчики (С-656), разгрузчики железнодорожных платформ (Т-182А), вагоноопрокидыватели. Для транспортирования и штабелирования материалов в мешках, уложенных на поддоны, могут быть использованы автомобильные или аккумуляторные погрузчики, имеющие высоту подъема до 4,5 м.

Механизированный склад приемки и хранения сырьевых материалов может работать в одну смену с коэффициентом использования оборудования во времени – 0,3. При проектировании более мощных составных участков эффективность принятых решений заметно увеличивается за счет повышения коэффициента загрузки оборудования. Ниже приводятся справочные данные для расчета и подбора оборудования составных участков малых стекольных предприятий.

Пример

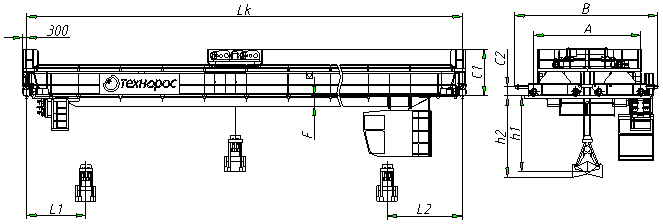

Рисунок - кран мостовой грейферный г/п 5 т.

Таблица

Базовые значения

|

Высота подъема, м |

Скорость, м/с |

||

|

подъема |

передвижения тележки |

передвижения крана |

|

|

24 |

0,8 |

0,8 |

1,6 |

Таблица

Кран мостовой грейферный г/п 5 т, режим работы А8. Технические характеристики

|

Пролет Lk, м |

h1, мм |

h2, мм |

L1, мм |

L2, мм |

A, мм |

B, мм |

C1, мм |

C2, мм |

F, мм |

Масса крана (c грейфером), т |

Суммарная мощность электродвигателей механизмов, кВт |

|

|

16,5 |

2800 |

3400 |

1500 |

1500 |

4500 |

5500 |

2100 |

800 |

100 |

21,9 |

78 |

|

|

22,5 |

1500 |

1500 |

4500 |

5500 |

2100 |

800 |

200 |

26,8 |

81,4 |

|||

|

28,5 |

1500 |

1500 |

4800 |

6200 |

2200 |

800 |

400 |

33,9 |

85 |

|||

|

32 |

1500 |

1500 |

5400 |

6800 |

2400 |

800 |

400 |

38,2 |

93 |

|||

|

42 |

1500 |

1500 |

7000 |

8600 |

2650 |

1100 |

500 |

52,6 |

100 |

Таблица

Кран мостовой грейферный г/п 10 т, режим работы А8. Технические характеристики

|

Пролет Lk, м |

h1, мм |

h2, мм |

L1, мм |

L2, мм |

A, мм |

B, мм |

C1, мм |

C2, мм |

F, мм |

Масса крана (c грейфером), т |

Суммарная мощность электродвигателей механизмов, кВт |

|

|

16,5 |

3900 |

4600 |

1500 |

1900 |

4500 |

5500 |

2200 |

800 |

200 |

31,9 |

140 |

|

|

22,5 |

1500 |

1900 |

4500 |

5500 |

2200 |

800 |

200 |

39,1 |

148 |

|||

|

28,5 |

1500 |

1900 |

4800 |

6200 |

2500 |

800 |

300 |

48,4 |

148 |

|||

|

32 |

1500 |

1900 |

5400 |

6800 |

2500 |

800 |

400 |

53,6 |

148 |

|||

|

42 |

1500 |

1900 |

7000 |

8600 |

2800 |

1100 |

500 |

74,3 |

162 |

Выбор ленточного транспортера, как и другого оборудования составного участка, производится по часовому расходу материала, М, т/ч:

,

()

,

()

где Мс – суточный расход материала, т/сут;

n – число смен в сутки;

t – продолжительность рабочей смены, ч;

ψ – коэффициент использования оборудования (при двухсменной и односменной работе обычно не учитывается).

В стекольной промышленности для подачи сырьевых материалов, а в некоторых случаях и шихты, широко применяются горизонтальные и наклонные транспортеры, плоские и желобчатые.

Исходные данные для расчета:

1) производительность, требуемая по какому-либо сырьевому материалу, М, т/ч;

2) длина наклонного участка транспортера, L1, м;

3) длина горизонтального участка транспортера, L2, м;

4) высота подъема груза, h, м;

5) скорость движения ленты, V, м/с;

6) насыпная масса сырьевого материала, γ, кг/м3.

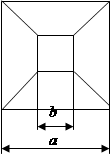

Их производительность зависит от ширины ленты и скорости движения. При ширине ленты В груз на ней располагается слоем b, равным 0,9 · B – 0,05.

В

В

b

|

Рисунок 15. Расположение груза на ленте транспортера

Производительность (П, т/ч) рассчитывается по формуле:

,

()

,

()

где с – коэффициент пропорциональности, зависящий от типа

транспортера и угла  (для плоской ленты

(для плоской ленты  =

15

=

15 с = 240, при

с = 240, при  =

20

=

20 с = 325, для

желобчатой ленты при

с = 325, для

желобчатой ленты при  = 30

= 30 с

= 265, при

с

= 265, при  = 45

= 45 с

= 320);

с

= 320);

γ – насыпная масса, т/м3;

V – скорость ленты транспортера.

Расчет сводится к определению минимальной ширины транспортера, обеспечивающей требуемую производительность. Ширину ленты (В, м) находим по формуле:

м,

(21)

м,

(21)

где К – коэффициент, учитывающий режим работы транспортера, равный 1 при трехсменной работе; 2 – при двухсменной работе; 3 – при работе в одну смену;