СОДЕРЖАНИЕ

|

ВВЕДЕНИЕ………………………………………………………………………..……. 1 ДАННЫЕ ДЛЯ ПРОЕКТИРОВАНИЯ ЭЛЕКТРООБОРУДОВАНИЯ МЕХАНИЗМА………………………………………..……………………………........ 1.1 Назначение, общий вид механизма, основные технические характеристики.. ... 1.2 Кинематическая схема и функции электроприводов механизма……………….. 1.3 Описание работы механизма, режимы работы электроприводов……….……… 1.4 Требования к электроприводам механизма…………………………………......... 2 ПРОЕКТИРОВАНИЕ ЭЛЕКТРИЧЕСКИХ СХЕМ………………………….……... 2.1 Выбор питающего напряжения и рода тока……………………………………… 2.2 Проектирование и описание электрической принципиальной схемы………….. 2.3 Аппараты и устройства, применяемые в схеме для защиты электрооборудования и обеспечения безопасности работ……………………..……. 2.4 Циклограмма работы электрооборудования механизма………………...………. 3 РАСЧЕТ И ВЫБОР ЭЛЕКТРООБОРУДОВАНИЯ ПРИВОДА ГЛАВНОГО ДВИЖЕНИЯ………………………………………..…………………………..………. 3.1 Расчет мощности и выбор электродвигателя главного движения………………. 3.2 Проверка выбранного электродвигателя…………………………………….…… 3.3 Расчет и построение механических характеристик выбранного электродвигателя……………………………………………………………………….. 3.4 Выбор аппаратуры управления и защиты для электродвигателя главного движения………………………………………..………………………………….…… 3.5 Выбор питающих проводов и кабелей……………………………………...…….. 4 ОБСЛУЖИВАНИЕ ЭЛЕКТРООБОРУДОВАНИЯ МЕХАНИЗМА………...…….. 4.1 Объем работ по ремонту электрооборудования механизма………………..……. 4.2 Электробезопасность при обслуживании электрооборудования механизма……………………………………………………………………………….. ЗАКЛЮЧЕНИЕ………………………………………………………………………… СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ…………………………………... |

4 4 5 5 8 11 13 15 15 17 22 23 24 24 28 30 33 35 36 36 38 41 43 |

Введение

Краном

мостового типа называется кран с грузозахватным устройством, подвешенным к

грузовой тележке или тали, которые перемещаются по подвижной стальной

конструкции (мосту). Различают краны общего назначения (с крюком) или

специальные (с различными специальными приспособлениями).

Краном

мостового типа называется кран с грузозахватным устройством, подвешенным к

грузовой тележке или тали, которые перемещаются по подвижной стальной

конструкции (мосту). Различают краны общего назначения (с крюком) или

специальные (с различными специальными приспособлениями).

Мост крана состоит из двух пролётных балок, соединённых с концевыми. Балки коробчатого сечения выполнены из двух вертикальных стенок, верхнего и нижнего горизонтального поясов. На верхнем поясе пролётной балки закреплён подтележечный рельс, на концах которого установлены упоры для ограничения крайних положений тележки. Для обеспечения прямоугольной формы сечения и устойчивости вертикальных стенок внутри пролётной балки привариваются большие диафрагмы. Кроме того, имеются малые диафрагмы для более равномерной передачи нагрузки от подтележечного рельса на вертикальные стенки. На боковых стенках пролётных балок предусмотрены площадки с перилами для обслуживания грузовой тележки и механизмов передвижения крана, а также для размещения жёстких троллей (стойки с уголковым прокатом).

1

ДАННЫЕ ДЛЯ ПРОЕКТИРОВАНИЯ ЭЛЕКТРООБОРУДОВАНИЯ МЕХАНИЗМА

1

ДАННЫЕ ДЛЯ ПРОЕКТИРОВАНИЯ ЭЛЕКТРООБОРУДОВАНИЯ МЕХАНИЗМА

1.1 Назначение, общий вид механизма, основные технические характеристики

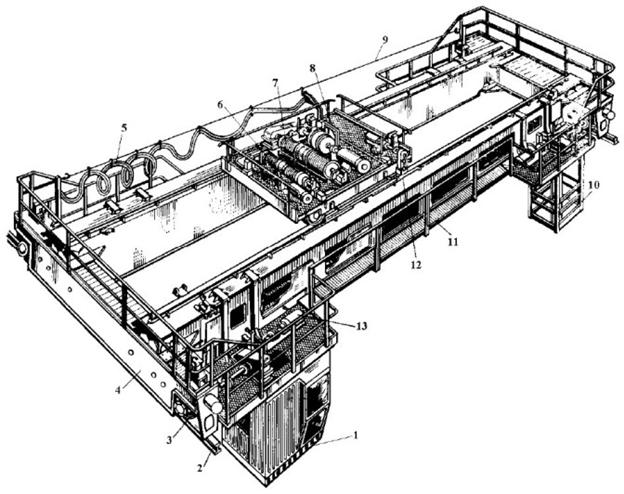

Рисунок 1- Общий вид мостового крана

1. Кабина

2. Подкрановые пути

3. Ходовые колёса

4. Концевые балки

5. Гибкий кабель

6. Вспомогательный механизм подъёма

7. Главный механизм подъёма

8. Крановая тележка

9. Проволока

10. Площадка для обслуживания

11. Мост

12. Механизм передвижения тележки

13. Механизм передвижения крана

Механизмы

передвижения с цилиндрическими колёсами выполнены по различным схемам: с

центральным приводом от одного двигателя, с тормозом и редуктором на два

колеса, с раздельным приводом на каждое колесо, а также с фланцевым двигателем

и навесным редуктором.

Наряду с цилиндрическими колёсами, применяются колёса конической формы.

Приводные конические колёса механизмов при центральном приводе установлены

вершиной конуса в наружную сторону. У механизмов с раздельным приводом

конические колёса устанавливают вершиной конуса в наружную сторону, а

неприводные — во внутреннюю. Такая схема называется «обратным конусом».

Такая установка колёс центрирует кран на рельсовых путях и не вызывает его

перекосов при прохождении искривлённых участков рельсовых путей.

Механизмы

передвижения с цилиндрическими колёсами выполнены по различным схемам: с

центральным приводом от одного двигателя, с тормозом и редуктором на два

колеса, с раздельным приводом на каждое колесо, а также с фланцевым двигателем

и навесным редуктором.

Наряду с цилиндрическими колёсами, применяются колёса конической формы.

Приводные конические колёса механизмов при центральном приводе установлены

вершиной конуса в наружную сторону. У механизмов с раздельным приводом

конические колёса устанавливают вершиной конуса в наружную сторону, а

неприводные — во внутреннюю. Такая схема называется «обратным конусом».

Такая установка колёс центрирует кран на рельсовых путях и не вызывает его

перекосов при прохождении искривлённых участков рельсовых путей.

Грузовая тележка состоит из рамы, на которой из унифицированных узлов собраны механизмы подъёма груза и передвижения тележки. Рама выполнена из опирающихся на ходовые колёса двух продольных балок, соединённых поперечными балками и покрытых сверху листом настила. На тележке предусмотрены ограничители высоты подъёма крюковой обоймы, линейка для выключателей её крайних положений на мосту крана, буфера и перила ограждения.

Любой мостовой кран состоит из одной или нескольких пролетных балок, концевых балок и механизма, поднимающего и перемещающего груз вдоль моста. Классифицировать мостовые краны можно по многим параметрам. Один из основных — количество балок в составе моста. Однобалочный кран имеет одну пролетную балку, двухбалочный — две. Для выполнения различных специфических задач — в основном в металлургии — создаются гигантские механизмы сложной конструкции.

Основные технические данные:

Грузоподъёмность: 15 тонн , 3 тонны в зависимости от используемого подъёмного механизма

Скорость

подъёма главного крюка: 7,95 м/мин

Скорость

подъёма главного крюка: 7,95 м/мин

Скорость подъёма вспомогательного крюка: 18,7 м/мин

Пролёт крана: 22,5 м

Высота подъёма груза: 6 м

Количество пролетных балок: 2

Место и способ управления краном: кабина машиниста

Вес крана полный: 26,9т

Максимальная нагрузка: 17,4т

1.2

Кинематическая схема, и функции электроприводов механизма.

1.2

Кинематическая схема, и функции электроприводов механизма.

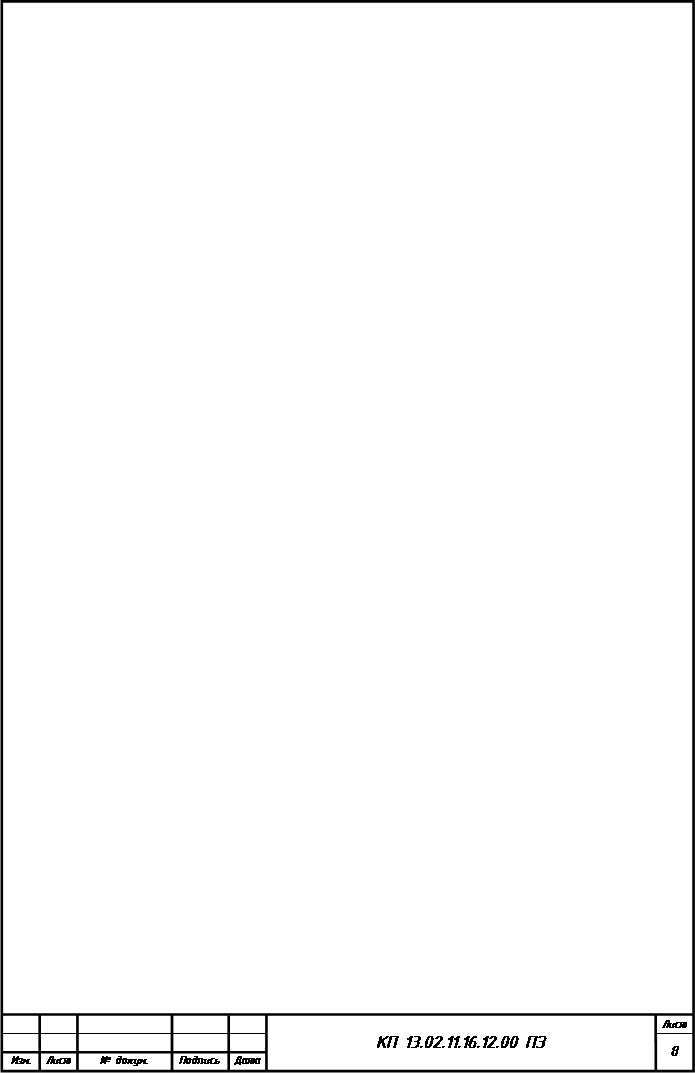

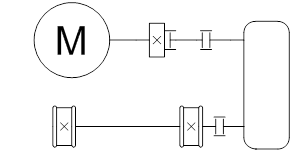

Рисунок 2 - Привод подъёма

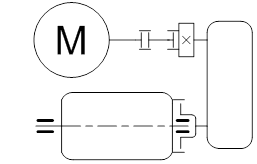

Рисунок 3 - Главный подъём

Рисунок

4 - Вспомогательный подъём

Рисунок

4 - Вспомогательный подъём

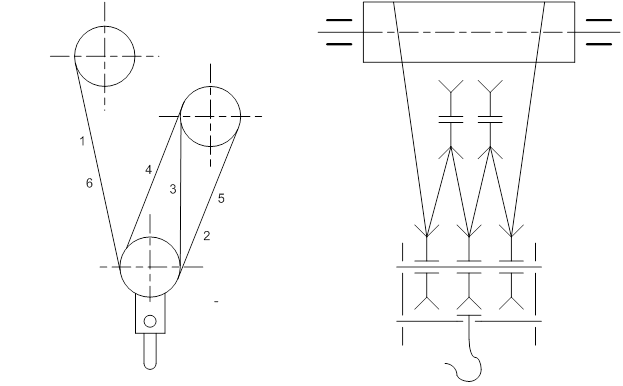

Рисунок 5 - Механизм передвижения тележки

Рисунок 6 - Механизм передвижения крана

Грузовая тележка

отвечает за подъем и перемещение рабочего органа крана. Они конструируются с

расчетом для использования как на однобалочных, так и на двухбалочных

конструкциях.

Грузовая тележка

отвечает за подъем и перемещение рабочего органа крана. Они конструируются с

расчетом для использования как на однобалочных, так и на двухбалочных

конструкциях.

Назначение приводов

М1 – главный привод подъема груза

М2 – вспомогательный привод подъема груза

М3– привод передвижения тележки по мосту крана

М4, М5 – привод передвижения моста крана

1.3 Описание работы механизма, режимы работы электроприводов

Подготовка механизма к работе

Перед

запуском механизма должен быть произведен его тщательный обзор, заключающийся в

проверке всех узлов и систем на отсутствие поломок и сбоев. Предварительно

крановщик изучает записи в журнале приема смены.

Перед

запуском механизма должен быть произведен его тщательный обзор, заключающийся в

проверке всех узлов и систем на отсутствие поломок и сбоев. Предварительно

крановщик изучает записи в журнале приема смены.

После этого оператор проверяет:

· состояние механизмов крана;

· исправность электрооборудования;

· исправность тормозов и захватывающего оборудования;

· состояние металлоконструкций и деталей в местах доступа к ним;

· освещение и подачу звуковых сигналов;

· положение каната и его укладку;

· крепление крюковой подвески к обойме;

· состояние троллеев;

· исправность буферов и противоугонных приспособлений.

Подготовка мостовых кранов к действиям производится в выключенном состоянии, а перед включением необходимо убедиться, что рукоятки управления находятся на нулевой отметке. Только после этого включается питание крана.

В случае обнаружения нарушений или неисправностей, оператор должен внести соответствующую запись в журнале сдачи-приемки мостового крана. После этого крановщик докладывает о поломке руководителю, и только после устранения повреждений оператор может приступать к работе.

Тонкости управления крановым погрузчиком

К эксплуатации мостового крана допускаются лица не моложе 18 лет и имеющие соответствующую присвоенную квалификацию. Важно наличие медицинской справки, подтверждающей допустимое состояние здоровья крановщика.

После

предварительной проверки и в случае отсутствия отклонений, оператор может

приступать к управлению механизмом:

После

предварительной проверки и в случае отсутствия отклонений, оператор может

приступать к управлению механизмом:

перед любой операцией производится звуковой сигнал;

подъем груза предельной массы осуществляется постепенно: после плавного поднятия на 200 м и проверки надежности захвата продолжается подъем;

минимальная высота опускания груза до низа балок – 0,5 м;

минимальное расстояние между кранами в 1 пролете – 1 м;

не поднимать груз, если неизвестна информация о его массе;

опускание поклажи производится на специально подготовленные участки, исключающие падение объекта.

Порядок ремонта кранов

Эксплуатация крана редко обходится без ремонтных работ, которые начинаются с подготовки участки цеха: устранение всех лишних деталей и вещей, препятствующих процессу восстановления крана. Во время ремонта агрегат должен быть отключен от сети. В цеховом журнале фиксируется дата ремонта и ответственный за его проведение. Рабочие снабжаются нарядом-допуском к ремонту, составляется специальная техническая документация.

Ремонт мостового крана

Сперва нужно отключить или изолировать секцию троллеев, поставив табличку: «Осторожно, под напряжением». Важно тщательно осмотреть крановые редукторы, очистить смотровой люк от грязи, если она засорила полость редуктора.

Во время ТО мостовых кранов проверяется система безопасности, и если есть отклонения, производится замена фрикционных потертых накладок и шарниров для системы рычагов на тормозах.

1.4 Требования к электроприводам механизма

Требования, предъявляемые к электроприводам крана

Крановый

электропривод работает в специфичных условиях, определяемых условиями работы

крановых механизмов, к которым относятся: работа в повторно-кратковременном

режиме при большом числе включений в час, различные внешние воздействия на

оборудование крана.

Крановый

электропривод работает в специфичных условиях, определяемых условиями работы

крановых механизмов, к которым относятся: работа в повторно-кратковременном

режиме при большом числе включений в час, различные внешние воздействия на

оборудование крана.

Выбранная схема электропривода должна удовлетворять следующим требованиям:

- обеспечить надежность работы всех элементов и узлов механизма электропривода;

- осуществить пуск, реверс, торможение привода, создание необходимых диапазонов регулирования скорости;

- обеспечить надежность защиты электрооборудования от токов короткого замыкания и перегрузок, т.е. схема должна иметь все виды защиты, предусмотренные в ПУЭ.

Управление работой крана осуществляется из кабины, в которой устанавливается защитная панель. Кроме защитной панели и установленного в ней электрооборудования в кабине крана размещены командоконтроллеры для управления механизмами крана, автомат для запитки освещения крана, кнопка включения сирены и другое.

На мосту крана устанавливаются двигатели с тормозами. Кроме того, на мост вынесены ящики сопротивлений.

На тележку устанавливаются двигатели подъема и передвижения тележки с тормозными механизмами. Электрооборудование тележки запитывается гибким кабелем.

Выбор системы управления для крановых механизмов осуществляется на основе анализа сравнительных технических данных, а именно: диапазона регулирования, способа управления, ресурса (уровень износостойкости), диапазона возможных скоростей, мощностей электроприводов, показателей динамики и энергии, а также дополнительных данных, определяющих условия эксплуатации электроприводов.

Если

к электроприводу крановых механизмов предъявляются повышенные требования в

отношении регулирования скорости, обеспечения низких устойчивых условий

скорости в различных режимах, то применяются двигатели постоянного тока, которые

допускают большие перегрузки по моменту, позволяющие опускать и поднимать

тяжелые грузы с пониженной скоростью. Однако использование двигателей

постоянного тока внесет необходимость преобразования переменного тока в

постоянный, что связано с увеличением капитальных затрат, дополнительных затрат

энергии и эксплуатационных расходов.

Если

к электроприводу крановых механизмов предъявляются повышенные требования в

отношении регулирования скорости, обеспечения низких устойчивых условий

скорости в различных режимах, то применяются двигатели постоянного тока, которые

допускают большие перегрузки по моменту, позволяющие опускать и поднимать

тяжелые грузы с пониженной скоростью. Однако использование двигателей

постоянного тока внесет необходимость преобразования переменного тока в

постоянный, что связано с увеличением капитальных затрат, дополнительных затрат

энергии и эксплуатационных расходов.

Наиболее распространенный на кранах асинхронный электропривод с фазным ротором, со ступенчатым регулированием угловой скорости, путем изменения величины сопротивления в цепи ротора. Такой привод достаточно прост, надежен, допускает большое число включений в час и применяется при средних и больших мощностях. С помощью резисторов в цепи ротора можно в широких пределах изменять токи и потери энергии в двигателе при переходных процессах, а также получить понижение угловой скорости.

2 ПРОЕКТИРОВАНИЕ ЭЛЕКТРИЧЕСКИХ СХЕМ

2.1 Выбор питающего напряжения и рода тока

Выбор питающего напряжения и рода тока

Выбор

рода тока для электрооборудования крана имеет важное значение, поскольку с ним

связаны такие показатели, как технические возможности привода, капиталовложения

и стоимость эксплуатационных расходов, масса и размеры оборудования, его

надежность и простота обслуживания.

Выбор

рода тока для электрооборудования крана имеет важное значение, поскольку с ним

связаны такие показатели, как технические возможности привода, капиталовложения

и стоимость эксплуатационных расходов, масса и размеры оборудования, его

надежность и простота обслуживания.

Для привода крановых механизмов возможно применение различных двигателей и систем электропривода. Их выбор определяется грузоподъемностью, номинальной скоростью движения, требуемым диапазоном регулирования скорости привода, жесткостью механических характеристик, числом включения в час и др. В настоящее время на кранах применяют системы управления различного типа: простые (в которых двигатели получают питание от сети переменного или постоянного тока неизменного напряжения через пускорегулировочные резисторы) и сложные (регулирование скорости через частотный преобрзователь).

Привод с асинхронными двигателями с короткозамкнутым ротором применяется для механизмов кранов небольшой мощности, работающих в легком режиме. Если необходимо регулировать скорость или обеспечить точную остановку механизма, то можно использовать двух - или трехскоростные двигатели.

Наибольшее распространение на кранах

получил привод с асинхронными двигателями с фазным ротором и ступенчатым

регулированием угловой скорости путем изменения сопротивления в цепи ротора.

Такой привод достаточно прост, надежен, допускает большое число включений в час

и применяется при средних и больших мощностях. С помощью резисторов в цепи

ротора можно в широких пределах изменять  момент

при пуске, получать желаемые ускорения и плавность пуска, уменьшать токи и

потери энергии в двигателе при переходных процессах, а также получать

пониженные угловые скорости. Однако этот привод не обеспечивает необходимую

жесткость регулировочных характеристик и устойчивую работу при пониженных

скоростях. Он неэкономичен вследствие значительных потерь энергии в

пускорегулировочных сопротивлениях; кроме того, имеет место повышенный износ

двигателя, электромеханических тормозов и контактной аппаратуры управления.

момент

при пуске, получать желаемые ускорения и плавность пуска, уменьшать токи и

потери энергии в двигателе при переходных процессах, а также получать

пониженные угловые скорости. Однако этот привод не обеспечивает необходимую

жесткость регулировочных характеристик и устойчивую работу при пониженных

скоростях. Он неэкономичен вследствие значительных потерь энергии в

пускорегулировочных сопротивлениях; кроме того, имеет место повышенный износ

двигателя, электромеханических тормозов и контактной аппаратуры управления.

Если к электроприводу крановых механизмов предъявляются повышенные требования в отношении регулирования скорости, а также необходимо обеспечить низкие устойчивые угловые скорости в различных режимах, то применяют двигатели постоянного тока. Для механизмов подъема приводы на постоянном токе.

Привод крана работает в повторно- кратковременном режиме с частыми пусками и торможениями.

Асинхронные двигатели с короткозамкнутым ротором имеют большие пусковые токи, и по условиям нагрева число включений в час у них ограничено и составляет примерно 200 включений в час. У асинхронных двигателей с фазным ротором допустимое число включений в час 500-700. У двигателя постоянного тока более 1000 вкл./час.

Исходя из требований к электроприводу мостового крана, выбираем асинхронный двигатель с фазным ротором, так как он обеспечит необходимую частоту включений в час, при наименьших габаритах и весе и к нему не предъявляют высоких требований по плавности и точности регулирования скорости.

2.2 проектирование и описание электрический принципиальной схемы

Напряжение

к крану подведено посредством троллей, с троллей напряжение снимается

подвижными токосъемниками. Напряжение на защитную панель крана подается после

включения автомата QF1.

Напряжение

к крану подведено посредством троллей, с троллей напряжение снимается

подвижными токосъемниками. Напряжение на защитную панель крана подается после

включения автомата QF1.

С автомата QF2 запитаны 4 лампы L1, L2, L3, L4 дополнительного освещения и звонок НА через кнопку SB1.

Автоматический выключатель QF3 подаёт питание на 3 лампы L5, L6 и L7 для демонстрации и контроля фаз на питание двигателей.

Описание работы схемы элетропривода механизма подъема

Для переключения аппаратов панели в определенной последовательности предназначен командоконтроллер SA1. При постановке рукоятки командоконтроллера в сторону подъема на первой позиции двигатель работает в режиме введения сопротивлений в роторной цепи, с помощью контактов ускорения.

Работа схемы по позиции командоконтроллера. На нулевой позиции контроллера обеспечивается запитка линейного контактора КМ1.

Спуск

1-я позиция. Замыкаются контакты К2, К6 командоконтроллера SA1, тем самым подключая питание к двигателю. Через силовые контакты напряжение подается на статорную обмотку двигателя, где получает питание электрогидротолкатель, который разаводит тормозные колодки. Двигатель начинает вращаться, причем на первой позиции в цепь ротора включено все сопротивление.

2-я позиция. Замыкается контакт К10 командоконтроллера и часть сопротивления в цепи ротора выбрасывается, тем самым скорость двигателя становится больше.

3-я позиция. Замыкается контакт К12, выбрасывается следующая часть сопротивления, скорость двигателя возрастает.

4-я позиция. Замыкается контакт К11, выбрасывая следующую часть сопротивления, тем самым способствует увеличению скорости двигателя.

5-я

позиция. Замыкаются оба контакта К9 и К7, тем самым выбрасывается все

сопротивление и обмотка ротора замыкается накоротко.

5-я

позиция. Замыкаются оба контакта К9 и К7, тем самым выбрасывается все

сопротивление и обмотка ротора замыкается накоротко.

Подъем

1-я позиция. Замыкается контакт К5 командоконтроллера SA1, тем самым запитывается электрогидротолкатель YB4, который разаводит тормозные колодки. Двигатель начинает вращаться, причем на первой позиции в цепь ротора включено все сопротивление.

2-я позиция. Замыкается контакт К10 командоконтроллера и часть сопротивления в цепи ротора выбрасывается, тем самым скорость двигателя становится больше.

3-я позиция. Замыкается контакт К12, выбрасывается следующая часть сопротивления, скорость двигателя возрастает.

4-я позиция. Замыкается контакт К11, выбрасывая следующую часть сопротивления, тем самым способствует увеличению скорости двигателя.

5-я позиция. Замыкаются оба контакта К9 и К7, тем самым выбрасывается все сопротивление и обмотка ротора замыкается накоротко.

Описание работы схемы элетропривода механизма передвижения тележки для асинхронного двигателя с фазным ротором

Для переключения аппаратов панели в определенной последовательности предназначен командоконтроллер SA2. При постановке рукоятки командоконтроллера в сторону подъема на первой позиции двигатель работает в режиме введения сопротивлений в роторной цепи, с помощью контактов ускорения.

Работа схемы по позиции командоконтроллера

Влево

1-я позиция. Замыкается контакт К3 командоконтроллера SA2. Через реле максимального тока питания, через силовые контакты, подается на статорную обмотку двигателя, где получает питание электрогидротолкатель, который разаводит тормозные колодки. Двигатель начинает вращаться, причем на первой позиции в цепь ротора включено все сопротивление.

2-я позиция. Замыкается контакт К10 командоконтроллера и часть сопротивления в цепи ротора выбрасывается, тем самым скорость двигателя становится больше.

3-я позиция. Замыкается контакт К12, выбрасывается следующая часть сопротивления, скорость двигателя возрастает.

4-я

позиция. Замыкается контакт К11, выбрасывая следующую часть сопротивления, тем

самым способствует увеличению скорости двигателя.

4-я

позиция. Замыкается контакт К11, выбрасывая следующую часть сопротивления, тем

самым способствует увеличению скорости двигателя.

5-я позиция. Замыкаются оба контакта К9 и К7, тем самым выбрасывается все сопротивление и обмотка ротора замыкается накоротко.

Вправо

1-я позиция. Замыкается контакт К5 командоконтроллера SA2. Через реле максимального тока питания, через силовые контакты, подается на статорную обмотку двигателя, где получает питание электрогидротолкатель YB3, который разаводит тормозные колодки. Двигатель начинает вращаться, причем на первой позиции в цепь ротора включено все сопротивление.

2-я позиция. Замыкается контакт К10 командоконтроллера и часть сопротивления в цепи ротора выбрасывается, тем самым скорость двигателя становится больше.

3-я позиция. Замыкается контакт К12, выбрасывается следующая часть сопротивления, скорость двигателя возрастает.

4-я позиция. Замыкается контакт К11, выбрасывая следующую часть сопротивления, тем самым способствует увеличению скорости двигателя.

5-я позиция. Замыкаются оба контакта К9 и К7, тем самым выбрасывается все сопротивление и обмотка ротора замыкается накоротко.

Описание работы схемы элетропривода механизма передвижения моста для асинхронного двигателя с фазным ротором

Для переключения аппаратов панели в определенной последовательности предназначен командоконтроллер SA1. При постановке рукоятки командоконтроллера в сторону подъема на первой позиции двигатель работает в режиме введения сопротивлений в роторной цепи, с помощью контактов ускорения. Защита двигателя обеспечивается, путем включения в статорную цепь реле максимального тока.

Работа схемы по позиции командоконтроллера

На нулевой позиции контроллера обеспечивается запитка линейного контактора КМ1.

Вперед

1-я

позиция. Замыкается контакт К7 командоконтроллера SA1, тем самым запитывается

контактор КМ2. Через реле максимального тока питания, через силовые контакты,

подается на статорную обмотку двигателя, где получает питание

электрогидротолкатель YB1 и YB2, которые разаводят тормозные колодки. Двигатели

начинают вращаться, причем на первой позиции в цепь ротора включено все

сопротивление.

1-я

позиция. Замыкается контакт К7 командоконтроллера SA1, тем самым запитывается

контактор КМ2. Через реле максимального тока питания, через силовые контакты,

подается на статорную обмотку двигателя, где получает питание

электрогидротолкатель YB1 и YB2, которые разаводят тормозные колодки. Двигатели

начинают вращаться, причем на первой позиции в цепь ротора включено все

сопротивление.

2-я позиция. Замыкаются контакты К2 и К8 командоконтроллера и часть сопротивления в цепи ротора выбрасывается, тем самым скорость двигателя становится больше.

3-я позиция. Замыкаются контакты К4 и К10, выбрасывается следующая часть сопротивления, скорость двигателя возрастает.

4-я позиция. Замыкаются контакты К6 и К12, выбрасывая следующую часть сопротивления, тем самым способствует увеличению скорости двигателя.

5-я позиция. Замыкаются контакты К9 и К3, тем самым выбрасывается все сопротивление и обмотка ротора замыкается накоротко.

Назад

1-я позиция. Замыкается контакт К5 командоконтроллера SA1, тем самым запитывается контактор КМ2. Через реле максимального тока питания, через силовые контакты, подается на статорную обмотку двигателя, где получает питание электрогидротолкатель YB1 и YB2, которые разаводят тормозные колодки. Двигатели начинают вращаться, причем на первой позиции в цепь ротора включено все сопротивление.

2-я

позиция. Замыкаются контакты К2 и К8 командоконтроллера и часть сопротивления в

цепи ротора выбрасывается, тем самым скорость двигателя становится больше.

2-я

позиция. Замыкаются контакты К2 и К8 командоконтроллера и часть сопротивления в

цепи ротора выбрасывается, тем самым скорость двигателя становится больше.

3-я позиция. Замыкаются контакты К4 и К10, выбрасывается следующая часть сопротивления, скорость двигателя возрастает.

4-я позиция. Замыкаются контакты К6 и К12, выбрасывая следующую часть сопротивления, тем самым способствует увеличению скорости двигателя.

5-я позиция. Замыкаются контакты К9 и К3, тем самым выбрасывается все сопротивление и обмотка ротора замыкается накоротко.

TV – понижающий трансформатор

FU – предохранитель

QF – автоматический выключатель

2.3 Аппараты и устройства, применяемые в схеме для защиты электрооборудования и обеспечения безопасности работ

Элетромагнитное реле ПМЛ 3100 Iн = 40А

Трансформатор Т1/Т3

Автоматический выключатель АЕ 2046 Iс = 40А

Тормоз электрогидравлический: ТКГ-200; ТКТГ-300

Добавочное сопротивление R

Контроллеры

многопозиционные SA 1 - 4

Контроллеры

многопозиционные SA 1 - 4

Конечный выключатель: КУ-701; КУ-703

Сигнальный прибор: сирена С-56Г

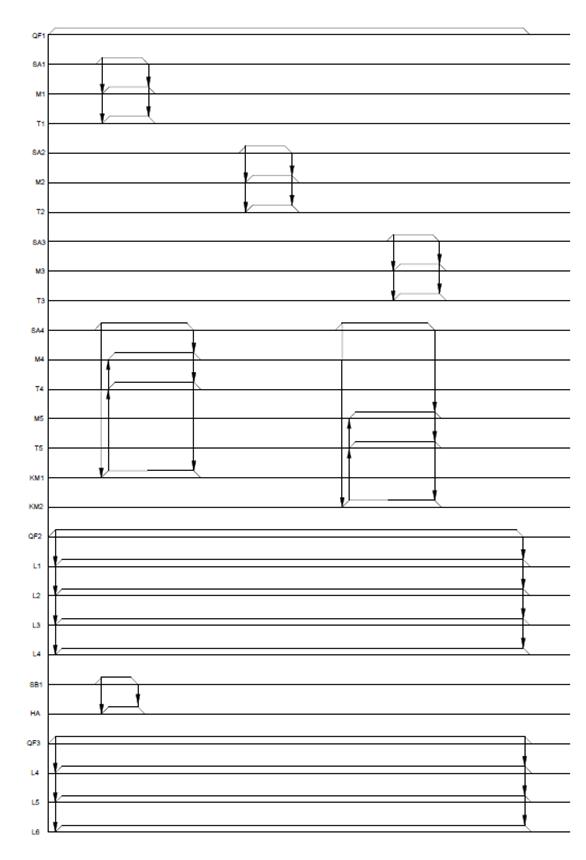

2.4

Циклограмма работы электрооборудования механизма

2.4

Циклограмма работы электрооборудования механизма

Рисунок 7 – Циклограмма работы механизма

3

Расчёт и выбор электрооборудования приводаглавного движения

3

Расчёт и выбор электрооборудования приводаглавного движения

3.1 Расчёт мощности и выбор электродвигателя главного движения

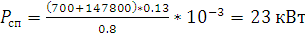

Статическая мощность на валу двигателя в установившемся режиме при подъёме

(1)

где µ - КПД механизма, приближенно можно принять при подъёме груза µ = 0,8 , при подъёме пустого крюка µ = 0,3; Go, G – сила тяжести грузозахватного устройства и груза соответственно, Н; V – скорость подъёма, м/с.

-

статическая мощность на валу двигателя в установившемся режиме при подъёме с

грузом

-

статическая мощность на валу двигателя в установившемся режиме при подъёме с

грузом

-

статическая мощность на валу двигателя в установившемся режиме при подъёме без

груза

-

статическая мощность на валу двигателя в установившемся режиме при подъёме без

груза

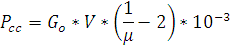

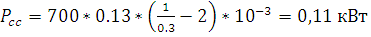

Статическая мощность, кВт, при опускании грузозахватного устройства:

(2)

где µ ≤ 0,5, принимается µ = 0,3

-

статическая мощность при опускании грузозахватного устройства

-

статическая мощность при опускании грузозахватного устройства

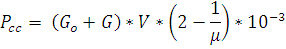

Статическая мощность, кВт, при опускании груза:

(3)

где µ ≥ 0,5, пинимается µ = 0,8

Скорость спуска принимается равной скорости подъёма.

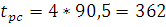

Выбор

мощности двигателя производится исходя из нагрузочной диаграммы механизма за

цикл работы. Рачётный цикл состоит из четырёх операций: подъём груза Pcn1,

спуск груза Pcc1,

подъём грузозахватного устройства Pcn2,

спуск грузозахватного усторойства Pcc2.

Выбор

мощности двигателя производится исходя из нагрузочной диаграммы механизма за

цикл работы. Рачётный цикл состоит из четырёх операций: подъём груза Pcn1,

спуск груза Pcc1,

подъём грузозахватного устройства Pcn2,

спуск грузозахватного усторойства Pcc2.

Время работы на каждой операции:

(4)

где Н – высота подъёма, м;

с

– время на 1 операцию

с

– время на 1 операцию

Суммарное время работы механизма за цикл

(5)

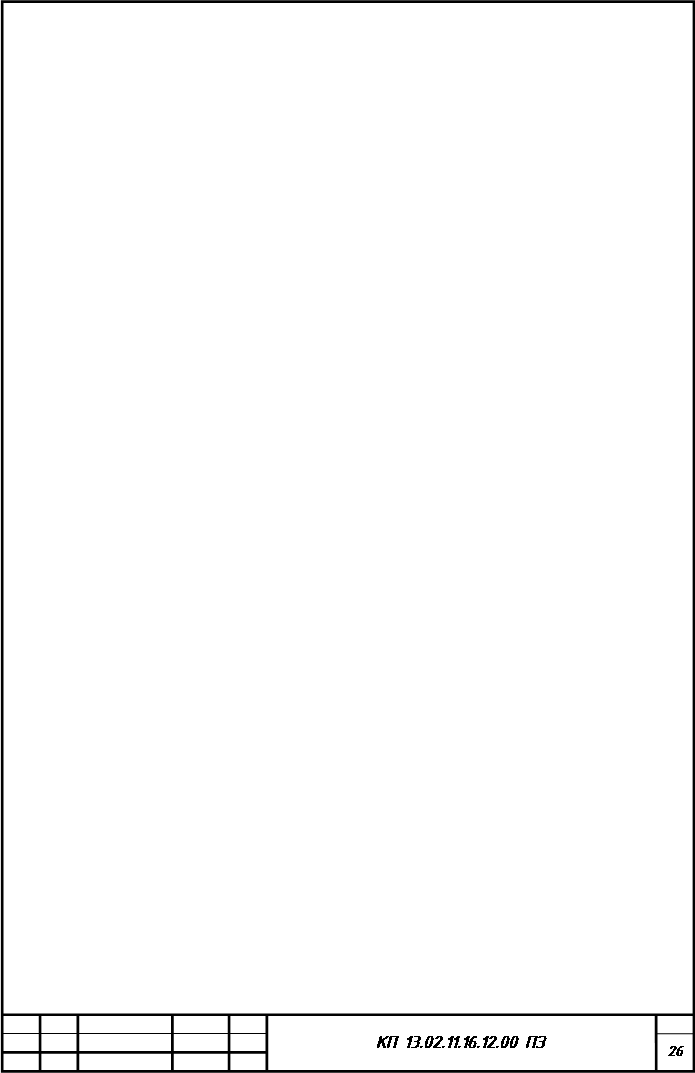

Рисунок 8 - Нагрузочная диаграмма привода главного подъёма мостового крана, кВт

По

нагрузочной диаграмме определяется эквивалентная статическая мощность, кВт,

приведённая к ближайшей стандартной продолжительности включения ПВном.

По

нагрузочной диаграмме определяется эквивалентная статическая мощность, кВт,

приведённая к ближайшей стандартной продолжительности включения ПВном.

где ПВ – фактическая продолжительность включения

-

эквивалентная

статическая мощность

-

эквивалентная

статическая мощность

По

справочнику выбирается асинхронный двигатель с фазным ротором по условию:

По

справочнику выбирается асинхронный двигатель с фазным ротором по условию:

Pдв

≥

Кз *

(7)

где Кз = (1,1 – 1,4) – коэффициент запаса, учитывающий дополнительную нагрузку двигателя в периоды пуска и торможения. Кз = 1,1

Pдв ≥ 1,1 * 13,46

Pдв ≥ 14,81

На основании полученных данных выбирается двигатель MTF 411 – 8

Характеристики двигателя MTF 411 – 8

|

Двигатель |

Мощность, Квт |

Номинальная частота вращения, об/мин |

КПД,% |

Cos φ |

Номинальный ток статора ири 380, А |

Номинальный ток ротора,А |

Напряжение ротора, В |

Ммакс/Ммин |

Номинальный крутящий момент |

Масса, кг |

|

МТF 411-8 |

15 |

750 |

85 |

0,76 |

35 |

58,5 |

178 |

2,8 |

200 |

280 |

3.2 Проверка выбранного электродвигателя

Для

проверки выбранного двигателя определяется:

Для

проверки выбранного двигателя определяется:

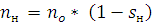

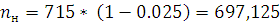

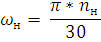

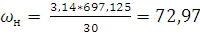

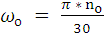

- Номинальная частота вращения, об/мин, и номинальная скорость, рад/с:

(8)

(8)

об/мин

- номинальная

частота вращения двигателя

об/мин

- номинальная

частота вращения двигателя

(9)

рад/с

- номинальная

скорость двигателя

рад/с

- номинальная

скорость двигателя

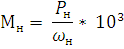

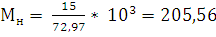

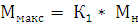

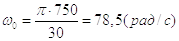

- Номинальный и максимальный момент двигателя, Н/м:

(10)

Н*м

– номинальный момент двигателя

Н*м

– номинальный момент двигателя

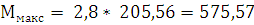

(11)

где К1 = Ммакс/Мн

Н*м

– максимальный момент двигателя

Н*м

– максимальный момент двигателя

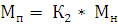

- Значение пускового момента, Н*м:

(12)

где К2 = Мп/Мн – кратность пускового момента

Н*м

Н*м

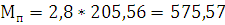

- Величина статического момента

(13)

Н*м

- величина статического момента

Н*м

- величина статического момента

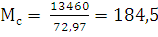

для повеки двигателя на перегрузочную способность необходимо выполнить условие:

(14)

(14)

где

Мс макс – максимальный статический момент; Ммакс –

максимальный момент, для асинхронного двигателя равен критическому.

где

Мс макс – максимальный статический момент; Ммакс –

максимальный момент, для асинхронного двигателя равен критическому.

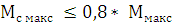

Для проверки двигателя по условиям пуска необходимо выполнить условие:

(15)

Условие выполнено, двигатель подходит.

3.3 Расчёт и построение механических характеристик выбранного электродвигателя

Характерные

точки механической характеристики:

Характерные

точки механической характеристики:

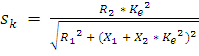

Точка холостого хода: w = w0; М = 0

- скорость идеального холостого хода;

(16)

Точка номинального режима: w = wн; М = Мн

- номинальная скорость вращения

(17)

(17)

=75,4 (рад/с)

=75,4 (рад/с)

-номинальный вращающий момент

(1

(1

8)

(рад/с)

(рад/с)

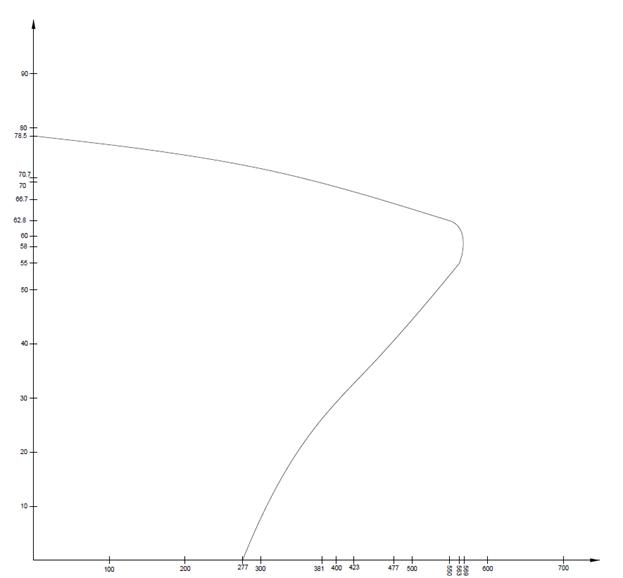

Точка максимального вращающего момента: w = wк; М = Мк

где Мк = 569 Н.м – максимальный (критический) вращающий момент;

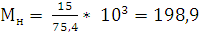

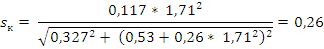

Критическое скольжение рассчитывается по формуле:

(19)

(19)

Данные для расчёта берём из табличных значений и характеристик двигателя R1=0,327, X1=0,53, R2=0,117, x2=0,26, Kе=1,71.

wк = w0 (1 – sк) – скорость, соответствующая максимальному вращающему моменту;

wк = 78,5(1 – 0,14) = 67,5 (рад/с)

Точка короткого замыкания w = 0; М = Мп

Мп - пусковой момент, Н м

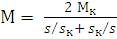

Для

более точного расчета характеристики на рабочем участке при 0

Для

более точного расчета характеристики на рабочем участке при 0 к

пользуются формулой механической характеристики

(20)

|

S |

0 |

0,1 |

0,15 |

0,2 |

0,26 |

0,3 |

1 |

|

М, Нм |

0 |

381 |

423 |

550 |

569 |

563 |

277 |

|

w, рад/с |

78,5 |

70,5 |

66,7 |

62,8 |

58 |

55 |

0 |

Рисунок 9 - Механическая характеристика двигателя главного подъёма

|

3.4

Выбор аппаратуры защиты и управления для электродвигателя главного движения

3.4

Выбор аппаратуры защиты и управления для электродвигателя главного движения

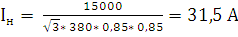

Номинальный ток двигателя главного подъёма:

(21)

(21)

Номинальный ток пускателя:

;

;

На основании этих данных выбираем тип магнитного пускателя:

ПМЛ 3100 Iн = 40А

Номинальный ток теплового расцепителя автоматического выключателя QF

Iэл ≥ 1,25 * Iдл (22)

Iэл ≥ 1,25 * 31,5

Iэл ≥ 39,4 А

Ток срабатывания комбинированного расцепителя автоматического выключателя

Iср.

эл. ≥ 1,2 Iп

(23)

Iср. эл. ≥ 1,2 * 31,5

Iср. эл. ≥ 37,8 А

По справочнику выбирается автоматический выключатель АЕ 2046

Iн = 40 А

Iразм. тепл. расцепителя = 40 А

Iсраб = 12 * 40 = 480 А

Номинальный ток нагревательного элемента теплового реле КК

Iт ≥ 1,15 * Iдл

Iт ≥ 1,15 * 31,5

Iт

≥

36,2 А

Iт

≥

36,2 А

По справочнику выбирается реле РТЛ 45А с Iт = 45А

3.5 выбор питающих проводов и кабелей

Сечение проводов и кабелей определяют, исходя из допустимого нагрева с учетом нормального и аварийного режимов, а также неравномерного распределения токов между отдельными линиями, поскольку нагрев изменяет физические свойства проводника, повышает его сопротивление, увеличивает бесполезный расход электрической энергии на нагрев токопроводящих частей и сокращает срок службы изоляции. Чрезмерный нагрев опасен для изоляции и контактных соединений и может привести к пожару и взрыву.

Сечение проводов

Iдоп ≥ Iн

Iн = Iдл

Iдоп ≥ 31,5

Iдоп ≥ Iрасц

Выбор сечения из условий допустимого нагрева сводится к пользованию соответствующими таблицами длительно допустимых токовых нагрузок Iд при которых токопроводящие жилы нагреваются до предельно допустимой температуры, установленной практикой так, чтобы предупредить преждевременный износ изоляции, гарантировать надежный контакт в местах соединения проводников и устранить различные аварийные ситуации

На

основании этих данных выбирается провод марки ПВ3 4 (1х6), максимальный

допустимый ток 40А

На

основании этих данных выбирается провод марки ПВ3 4 (1х6), максимальный

допустимый ток 40А

4 ОБСЛУЖИВАНИЕ ЭЛЕКТРООБОРУДОВАНИЯ МЕХАНИЗМА

4.1 Объём работ по ремонту электрооборудования механизма

Ремонт мостового крана — это сложный технологический процесс, требующий большого количества высотных работ.

Независимо от назначения и грузоподъемности все мостовые электрические краны состоят из следующих основных частей:

· моста с механизмами передвижения крана;

·

тележки

с механизмами передвижения и подъёма груза;

тележки

с механизмами передвижения и подъёма груза;

· кабины машиниста с аппаратурой для управления крана.

Виды ремонтов мостовых кранов:

· Плановый текущий - при проведении текущего ремонта производят смену масла и устранение течи из корпусов редукторов, замену изношенных фрикционных накладок тормозных устройств и регулирование тормозов, осмотр и регулирование механической части крана, регулирование подшипниковых узлов, предохранительных устройств и т.п.

· Капитальный ремонт - при капитальном ремонте проводится разборка и последующая сборка всех крановых механизмов и агрегатов, замена изношенных подшипников качения, уплотнений, крепежных и фиксирующих деталей, тормозных шкивов, грузовых крюков, ходовых колес, ремонт буферов, металлоконструкций и т.д.

· Внеплановый. Проводится с целью срочно устранить неисправности (поломки) для избежания простоев грузоподъемного оборудования и остановки производственной деятельности предприятия.

Проверку крановых

механизмов и устранение мелких неисправностей машинист обязан проводить перед

началом каждой рабочей смены.

Ремонт электрооборудования крана выполняют слесари по ремонту

электрооборудования, имеющие специальную электротехническую подготовку. Ремонтировать

электрические приборы машинисту, не имеющему квалификации электрослесаря,

самостоятельно запрещается.

По окончании текущего ремонта приемку и пуск крана в эксплуатацию производит

работник, ответственный за исправное состояние и безопасное действие кранов

цеха.

Для

своевременной замены изношенных элементов необходимо знать нормы предельно

допустимого износа крановых деталей, после достижения которого они должны

заменяться новыми.

Для

своевременной замены изношенных элементов необходимо знать нормы предельно

допустимого износа крановых деталей, после достижения которого они должны

заменяться новыми.

Технология составления дефектной ведомости ремонтируемого узла:

Визуально, наружным осмотром выявляются внешние дефекты: риски, забоины, трещины, задиры, поверхностные дефекты сварных и заклепочных соединений.

Проверкой на ощупь определяется износ и смятие ниток резьбы на деталях, легкость проворачивание элементов качения роликовых и шариковых подшипников в обоймах, легкость перемещения шестерен по шлицевым валам, наличие усталостных раковин и шелушений на зубьях шестерен и элементах подшипников качения.

Выявляется плотность посадки штифтов в корпус и крышках и наличие трещин, которые нельзя обнаружить осмотром.

С помощью универсальных измерительных инструментов (штангенциркуль, проверочные плиты, линейки и целый ряд других измерительных приборов) определяется отклонение от заданного размера, от плоскости, формы, профиля и так далее.

С помощью прослушивания работающего крана определяют наличие посторонних шумов (стук, скрежет, звон и т.п.). После разборки детали или механизма, определяется их пригодность для дальнейшего использования или ремонта. Результаты заносят в ведомость дефектов, которая является основным документом для расчета стоимости ремонта крана.

4.2 Электробезопасность при обслуживании электрооборудования механизма

Современные

станки, как правило, имеют индивидуальный электропривод. В большинстве случаев

электродвигатели, реле и другие электрические аппараты размещены или на самом

станке, или в отдельно стоящем шкафу. Станки имеют двигатели, конечные и

путевые выключатели, размещенные внутри станка.

Современные

станки, как правило, имеют индивидуальный электропривод. В большинстве случаев

электродвигатели, реле и другие электрические аппараты размещены или на самом

станке, или в отдельно стоящем шкафу. Станки имеют двигатели, конечные и

путевые выключатели, размещенные внутри станка.

Работу по наладке, эксплуатации и ремонту электрооборудования станков разделяют на четыре категории: работы при полном снятии напряжения, работы с частичным снятием напряжения, работы без снятия напряжения вблизи токоведущих шин и работы без снятия напряжения вдали от токоведущих шин.

Работой при полном снятии напряжения считается работа, которую выполняют в электроустановке, где со всех токоведущих частей снято напряжение и где нет незапертого входа в соседнюю электроустановку, находящуюся под напряжением.

К такому виду работ относятся:

а) прозвонка цепей силовой схемы,

б) ремонт или замена электрической аппаратуры непосредственно на станке,

в) проверка величины сопротивления изоляции токоведущих частей.

Работой с частичным снятием напряжения считается работа, которую проводят на отключенных частях электроустановки, в то время как другие ее части находятся под напряжением или напряжение снято полностью, но есть незапертый вход в соседнюю электроустановку, находящуюся под напряжением.

К такому виду работ относятся:

а) регулировка параметров срабатывания реле,

б) регулировка и чистка контактов аппаратов,

в) смена ламп освещения в шкафу и на станке.

Работой

без снятия напряжения вблизи и на токоведущих частях считается работа,

которая требует принятия технических и организационных мер и

производится на неотключенной электроустановке с применением защитных средств.

К такому виду работ относятся: измерение величин тока и напряжения с помощью

измерительных клещей.

Работой

без снятия напряжения вблизи и на токоведущих частях считается работа,

которая требует принятия технических и организационных мер и

производится на неотключенной электроустановке с применением защитных средств.

К такому виду работ относятся: измерение величин тока и напряжения с помощью

измерительных клещей.

Работой без снятия напряжения вдали от токоведущих частей считается работа, при которой исключено случайное приближение работающих людей и используемых ими ремонтной оснастки и инструмента к токоведущим частям на опасное расстояние и не требуется принятия технических и организационных мер для предотвращения такого приближения.

К такому виду работ относятся:

а) протирка пультов и шкафов управления с наружной стороны,

б) протирка электродвигателей станка,

в) измерение частоты вращения двигателей тахометром,

Наладочные работы производят по устному или письменному распоряжению ответственного руководителя работ (начальника электролаборатории, механика, мастера эксплуатации или старшего электромонтера), который проверяет наличие у производителя удостоверения на право допуска к работам на электрооборудовании, дает задание на наладку и обеспечивает его технической документацией (принципиальной электрической схемой и спецификацией к ней).

Перед началом работы производитель работ подготавливает рабочее место: выключатель пульта управления станком устанавливает в положение «Отключено» и вывешивает плакат «Не включать - работают люди», осматривает техническое состояние пульта, шкафа с электрооборудованием: подготавливает защитные средства коврики, диэлектрические перчатки, монтерский инструмент), подготавливает электроизмерительные и другие приборы, необходимые при наладке.

После проведения подготовительных работ производитель разрешает бригаде приступить к работе. Во время наладки электрооборудования бригаде разрешается выполнять следующие работы:

а) проверку правильности выполнения монтажа,

б) включение и отключение оборудования,

в) манипуляции органами управления (кнопками, переключателями, командоаппаратами на станке и щите управления,

г)

выявление дефектов оборудования путем его осмотра,

г)

выявление дефектов оборудования путем его осмотра,

д) замену дефектных мест монтажа вторичной коммутации и силовой схемы,

е) замену дефектного оборудования,

ж) измерение параметров схемы переносными измерительными приборами,

з) испытание электрооборудования станка повышенным напряжением,

и) измерение сопротивления изоляции катушек аппаратов и обмоток электрических машин мегомметром,

к) испытание электрооборудования станка при холостом ходе и под нагрузкой.

Замену вышедших из строя аппаратов проводят при полном снятии напряжения, при этом на ручке вводного автомата или рубильника должен быть вывешен плакат «Не включать - работают люди».

Техническую эксплуатацию электрооборудования станков нужно производить в строгом соответствии с действующими «Правилами технической эксплуатации электроустановок потребителей» и «Правилами техники безопасности при эксплуатации электроустановок потребителей».

ЗАКЛЮЧЕНИЕ

Курсовой проект выполнен на тему «Проектирование и обслуживание электрооборудования привода главного движения крана мостового грузоподъёмнстью 15/3т».

Приведены технические характеристики мехинизма.

Рассмотрена кинематическая схема и назначение приводов. На станке имеются следующие электродвигатели:

М1 – главный привод подъема груза

М2 – вспомогательный привод подъема груза

М3– привод передвижения тележки по мосту крана

М4, М5 – привод передвижения моста крана

Разработана и описана схема электрическая принципиальная.

На станке применяются следующие виды напряжения: силовая цепь питается от трехфазного переменного напряжения 380 В, частотой 50 Гц;

Для главного привода по рассчитанной мощности и предъявленным требованиям выбирается двигатель марки МТF 411-8

Pн – номинальная мощность, кВт; Pн =15 кВт.

n0 – синхронная частота вращения, об/мин; n0 = 750 об/мин.

Для привода М1 выбираем пускатель ПМЛ3100 Iн = 40 А.

В качестве защитной аппаратуры применяются автоматический выключатель, тепловое реле - для защиты от перегрузки.

Автоматический выключатель QF1 – выбран автомат АЕ2046

Параметры:

Iн = 40 А;

Iрасц = 40 А;

Iсраб

=

12 ∙ 40 = 480 А.

Iсраб

=

12 ∙ 40 = 480 А.

Выбрано тепловое реле РТЛ с Iт = 45 А, для защиты двигателя от перегрузки на валу.

Для электродвигателей главного привода М1 выбран провод марки ПВЗ4 (1х6)

Рассмотрены

вопросы связанные с общей техникой безопасности при работе на механизме и его

обслуживании.

Рассмотрены

вопросы связанные с общей техникой безопасности при работе на механизме и его

обслуживании.

Аппараты и устройства, применяемые в схеме для защиты электрооборудования и обеспечения безопасности работ:

Элетромагнитное реле ПМЛ 3100 Iн = 40А

Трансформатор Т1/Т3

Автоматический выключатель АЕ 2046

Тормоз электрогидравлический: ТКГ-200; ТКТГ-300

Добавочное сопротивление R

Контроллеры

многопозиционные SA 1 - 4

Контроллеры

многопозиционные SA 1 - 4

Конечный выключатель: КУ-701; КУ-703

Сигнальный прибор: сирена С-56Г

Приведен список использованных источников.

На чертежах представлена графическая часть

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ:

· ПУЭ 7-е издание

· Сибикин «Техническое обслуживание и ремонт»

· Акимова «Монтаж и техническая эксплуатация»

· Медведев «Охрана труда в энергетика»

· https://mostovoi-kran.ru/provedenie-remonta-mostovogo-krana/

· https://аир.com.ua/kranovye-elektrodvigateli/mth-411-8

·

https://burevestnik-mashlit.ru/stati/ehlektricheskaya-skhema-mostovogo-krana/

https://burevestnik-mashlit.ru/stati/ehlektricheskaya-skhema-mostovogo-krana/

· https://www.bestreferat.ru/referat-190128.html

· https://rusvolt.su/tormoza-kolodochnye/tormoza-kranovye-tkg/tkg-300

· https://megavattspb.ru/kranoviy_dvigatel_mth411_8.html

· https://аир.com.ua/kranovye-elektrodvigateli/mth-411-8

(zip - application/zip)

(zip - application/zip)