Государственное автономное профессиональное образовательное учреждение

Саратовской области

«Губернаторский автомобильно – электромеханический техникум»

КУРСОВАЯ РАБОТА

Управление технологическими процессами

производства стали и контроль за ними.

Руководитель МДК 02.01

«Управление технологическими процессами

производства стали и контроль за ними»

ГАПОУ СО «ГАЭмТ»

Озорнина К. Н.

Работу выполнил студент группы 31 «М»

ГАПОУ СО «ГАЭмТ»

Домов К. В.

Балаково 2015 год

Исходные данные.

|

Тип рудного минерала |

Состав железной руды, % (пересчет на сухую массу) |

Содержание Fe в концентрате и хвостах, % |

||||||||||

|

FeO |

Fe2O3 |

MnO |

SiO2 |

Al2O3 |

CaO |

MgO |

SO3 |

P2O5 |

ППП |

(Fe)конц. |

(Fe)хв. |

|

|

ГГМ |

1,56 |

69,9 |

1,6 |

10,1 |

3,6 |

0,5 |

1,2 |

0,08 |

0,08 |

11,38 |

48 |

27 |

|

Состав известняка, % (на сухую массу) |

Характеристика агломерата |

|||||||||

|

Fe2О3 |

MnO |

SiO2 |

Al2О3 |

CaO |

MgO |

SO3 |

Р2О5 |

CO2 |

FeO, % |

B |

|

0,2 |

-- |

2 |

0,4 |

53,5 |

0,7 |

0,06 |

0,04 |

43,1 |

13 |

1,11 |

|

Состав кокса, %(на сухую массу) |

Расход коксика на агломерацию,кг/т |

||||||||||

|

Fe2O3 |

SiO2 |

Al2O3 |

CaO |

MgO |

S орг. |

FeS |

SO3 |

P2O5 |

C нелет. |

V лет. |

|

|

2,9 |

3,9 |

2,7 |

0,43 |

0,13 |

0,49 |

0,34 |

0,09 |

0,02 |

87,9 |

1,1 |

65 |

Исходные данные к расчёту по производству чугуна:

Расход кокса - 473 кг/т чугуна

Температура чугуна - 1445oС

Исходные данные к расчёту по выплавке стали в кислородном конвекторе:

Доля металлолома в шихте - 25%

Емкость конвертера - 50 т

Температура полупродукта - 1630oС

Марка стали –15Х

Содержание

Исходные данные.

Введение.

I. Обогащение руды.

1.1 Цель обогащения.

1.2 Дробление и измельчение руд.

1.3 Грохочение.

1.4 Усреднение.

1.5 Мойка.

1.6 Гравитационное обогащение.

1.7 Магнетизирующий обжиг.

1.8 Флотация.

1.9 Характеристика металлургической ценности руды.

1.10 Оценка наличия в руде вредных примесей.

1.11 Характеристика пустой породы.

1.12 Показатели процесса обогащения.

II. Агломерационное производство.

2.1 Окускование.

2.2 Агломерация.

2.3 Свойства агломерата и его качества.

2.4 Производство окатышей.

2.5 Расчет расхода железорудного концентрата и известняка в агломерационной шихте.

2.6 Определение химического состава готового агломерата.

III. Доменное производство.

3.1 Расчет расхода агломерата на выплавку 1 т чугуна в доменной печи

3.2 Определение состава передельного чугуна

3.3 Расчет массы и состава шлака, образующегося в доменной печи при выплавке чугуна

IV. Сталеплавильное производство.

4.1 Изменение химического состава металла в процессе окислительного рафинирования в кислородном конвертере

4.2 Материальный баланс конвертерной операции

4.2.1 Определение расхода извести

4.2.2 Определение состава и количества конвертерного шлака

4.2.3 Расчет выхода полупродукта

4.2.4 Определение расхода кислорода

4.2.5 Определение количества и состава отходящих газов

4.2.6 Составление минерального баланса

V. Вывод.

Список литературы.

Введение

Металлургия – это область науки и техники, которая охватывает процессы обработки добытых из недр руд, получение металлов и сплавов, придание им определенных свойств. Основной продукцией черной металлургии являются передельный чугун, литейный чугун, доменные ферросплавы, стальные слитки и прокат.Передельный чугун, используемый для передела на сталь, содержит,%: С -4,0 - 4,4; Si до 0,6 -0,8; Mn до 0,25 - 1,0; P 0,15 - 0,3 и S 0,03- 0,07. Некоторые марки чугуна, предназначенные для передела в сталь в конвертерах, имеют пониженное до 0,07 % содержание фосфора. До 90 % всего выплавляемого чугуна приходится на чугун передельный.Литейный чугун, предназначенный для производства фасонных отливок способами литья на машиностроительных заводах, имеет повышенное содержание кремния (до 2,75 - 3,25).Ферросплавы - сплавы железа с повышенным содержанием марганца, кремния, ванадия, титана и других металлов. Их применяют для раскисления и производства легированных сталей. К ферросплавам относят доменный ферросилиций, содержащий 9 –13 % Si и до 3 % Mn; доменный ферромарганец, содержащий 70 –75 % Mn и до 2 % Si; зеркальный чугун с 10 – 25 % Mn и до 2% Si.Стальные слитки, полученные в изложницах или кристаллизаторах, подвергают обработке давлением (прокатке, ковке). Прокат непосредственно, в конструкциях (мостах, зданиях, железобетонных конструкциях, железнодорожных путях, станинах машин и т. д.), в качестве заготовок для изготовления деталей резанием и заготовок для последующей ковки и штамповки.Форму поперечного сечения прокатанного металла называют профилем. Совокупность различных профилей разных размеров называют сортаментом. Сортамент прокатываемых профилей разделяют на следующие группы: заготовки, сортовой прокат, листовой прокат, трубы и специальные виды проката.Заготовки прокатывают в горячем состоянии непосредственно из слитков. Заготовки квадратного сечения с размерами от 150*150 до 450*450мм называют блюмами. Они предназначены для последующей прокатки на сортовых станах и в качестве заготовок для изготовления поковок ковкой. Заготовки прямоугольного сечения толщиной 65 - 300мм и шириной 600 - 1600мм называют слябами. Их используют для прокатки толстых листов.Сортовой прокат по профилю подразделяют на две группы: простой геометрической формы (квадрат, круг, шестигранник, прямоугольник) и сложной - фасонной формы (швеллеры-двутавровые балки, рельсы, уголки и т. д.).Листовой прокат подразделяют по назначению (судостроительный, электротехнический, автолист и т. д.) и по толщине. Листовую сталь с толщиной 4 -160 мм называют толстолистовой, а с толщиной 0,2 - 4мм - тонколистовой. Листы с толщиной менее 0,2мм называют фольгой.Трубы также подразделяют по назначению и способу изготовления. Они бывают бесшовные и сварные (с прямым и спиральными швами).Специальные виды проката - колеса и оси железнодорожных вагонов, кольца, зубчатые колеса, периодические профили и т. п. Периодическим профилем называют прокатанную заготовку, форма и площадь сечения которой периодически изменяются вдоль оси.Побочными продуктами металлургического производства являются коксовальный газ и извлекаемые из него ценные химические продукты, а также доменный шлак и колошниковый газ. Доменным шлаком называют легкоплавкое соединение флюса (СаСО3 - известняк) с пустой породой руды и золой топлива. Шлак используют для строительства дорог, из него изготовляют шлаковату, шлакоблоки, цемент, а колошниковый (доменный) газ после очистки от пыли используют как топливо для нагрева воздуха.вдуваемого в доменную печь, а также в цехах металлургических заводов.

I.Обогащение руды

1.1 Цель обогащения

Обогащением руд называется совокупность процессов первичной обработки минерального сырья, цель которого - отделение всех полезных минералов от пустой породы, а при необходимости - взаимное разделение полезных минералов. В результате обогащения получают один концентрат или несколько и отвальные хвосты. Концентратом называется продукт обогащения, содержащий значительно больше (в десятки, а иногда и в сотни раз) ценного компонента по сравнению с рудой. По минеральному и химическому составу он должен удовлетворять определенным требованиям (кондициям).Хвосты - это отходы обогащения, содержащие главным образом минералы пустой породы и незначительное количество полезных компонентов, извлечение которых при современном уровне технологии и техники обогащения затруднено или экономически невыгодно.

1.2 Дробление и измельчение руд

Размер кусков дробленой руды определяется как способом ее дальнейшей переработки, так и требованиями процесса. Для доменной печи руда" должна быть не крупнее 40—100 мм, для мартеновских печей 20—40 мм, для агломерации 6—10 мм, для обогащения в ряде случаев требуется измельчение до 0,1 мм. Размеры кусков руды, добываемой на рудниках, достигают 1 м. Измельчение

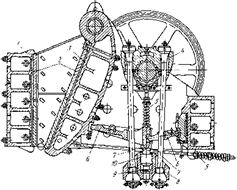

Рис. 1. Щековая дробилка для крупного дробления:

1 — неподвижная щека; 2 — футеровочные плиты; 3 — подвижная щекг; 4 — головк, шатуна; 5 — пружины; 6 — распорные плиты; 7 —тяги; « — основание шатуна, 9 — предохранительная пластина; 10 — стальной стержень (пуансон).

Руды осуществляются в несколько приемов. Сначала до 100—350 (крупное дробление), затем до 40—60 (среднее дробление), наконец, до 6—25 и в случае необходимости до 0,005 мм (мелкое дробление и измельчение). При помощи эксцентрического вала. Крупное и среднее дробление осуществляют в щековых дробилках (рис. 1). Раздавливание крупных кусков происходит при сближении качающейся дробящей щеки с неподвижно закрепленной щекой. Рабочие поверхности щек облицованы плитами износоустойчивой марганцовистой стали. Производительность щековой дробилки составляет до 500 т/ч.

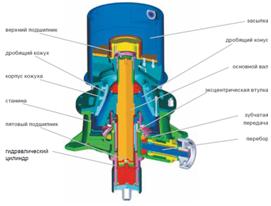

Рис. 2. Конусная дробилка.

1-верхний подшипник; 2-дробящий кожух; 3-корпус кожуха; 4-станина; 5-пятовый подшипник; 6-гидравлический цилиндр; 7-засыпка; 8-дробящий конус; 9-основной вал; 10-эксцентрическая втулка; 11-зубчатая передача; 12-перебор.

В конусной дробилке, используемой на всех стадиях дробления (рис. 2), измельчение происходит в результате качения вращающейся конусной головки по неподвижной конусной воронке. Канальным валом, то приближается к поверхности неподвижного конуса, то удаляется от нее, совершая круговое движение. При сближении поверхностей происходит раздавливание кусков руды, а при удалении — просыпание руды вниз. Крупность кусков после дробления определяется величиной максимального зазора между дробящими поверхностями. Достоинством конусных дробилок является непрерывность дробления, что обусловливает высокую производительность — до 3000—4000 т/ч.

Измельчение осуществляется в шаровых мельницах. В шаровой мельнице стальной барабан, футерованный плитами, заполнен стальными шарами или стержнями. В барабан измельчаемую породу крупностью 5—12 мм вместе с водой подают через питатель, установленный в одном торце. При вращении барабана шары размалывают, материальна мелкие фракции.

Чтобы часть шаров или стержней в верхней части барабана отрывалась от основной массы и при падении разрушала куски, а остальные шары перекатывались вниз и истирали измельчаемый материал. Через противоположный торец барабана выводится пульпа — измельченный материал с водой. В шаровой мельнице 95 % исходного материала измельчается до фракции <0,074 мм. Производительность мельниц составляет ~200 т/ч. В мельницах бесшарового дробления типа «Аэрофол» крупные и мелкие куски руды вводят во вращающийся барабан вместе со сжатым воздухом. Куски руды самоизмельчаются. Процесс дробления руды самый дорогой из всех стадий подготовки и составляет до 40 % стоимости всего процесса подготовки сырья.

1.3. Грохочение

Сортировка сыпучего кускового материала на классы крупности просеиванием его через одно или несколько сит или решет. В результате каждой операции получают верхний (надрешетный) и нижний (подрсшетный) продукты. По технологическому назначению различают четыре вида операций грохочения: вспомогательные примененные в схемах дробления материала, в том числе предварительное, (перед дробилкой), контрольное, или проверочное (после дробилки), совмещенное, когда обе операции совмещаются в одну; для разделения материала на несколько классов крупности для последующей обработки.

1.4. Усреднение

Усреднение руды, которое может производиться как в процессе добычи, так и непосредственно перед обогащением, в большинстве случаев улучшает технологические показатели. При отсутствии оперативного контроля и управления технологическим процессом усреднение позволяет более точно подобрать оптимальный режим переработки. Усреднение руд состоит в том, что руду с различным содержанием железа укладывают тонкими слоями в штабель, из которого она забирается экскаватором или грейфером. Использование усредненной руды дает возможность точнее составить шихту по содержанию железа. Усреднение руд, окомкование пылеватых руд, их агломерация становятся обязательными операциями по подготовке сырья к доменной плавке и экономически себя полностью оправдывают. Неизбежные в противном случае колебания в составе сырья приводят к нарушениям хода процесса в доменных печах и значительно понижают их производительность, наряду с этим возрастает расход кокса. Важным фактором повышения производительности доменных печей является улучшение подготовки руд - дробление, сортировка, усреднение руд и концентратов по содержанию железа и примесей, окомкование концентратов и мелких руд. Одним из основных методов усреднения руды является ее послойная укладка в штабеля большой емкости.

1.5. Мойка

Наиболее древним способом обогащения руд является мойка, в ходе которой на дробленую руду во вращающемся барабане направляется сильная струя воды, способная отделить глинистую пустую породу от рудного вещества. На концентрационных столах, в отсадочных машинах для разделения рудных минералов и пустой породы используется различие плотности этих компонентов руды: 2,65 г/см3 для кварцита и 5,26 г/см3 для гематита.

1.6.Гравитационное обогащение

Гравитационное обогащение предпочтительно использовать для

богатых руд, раскрытие минералов которых происходит при крупных размерах

частиц, россыпных месторождений, а также для предварительного обогащения и

переработки руд в отдаленных районах или там, где требуются минимальные

затраты.

Гравитационное обогащение — практически

универсальный способ переработки бедных руд россыпных месторождений, как в

Северной Америке, так и в СНГ. И хотя применяемая технология может выглядеть

архаичной, она проста, недорога, потребляет мало энергии и остается наиболее

экономичной. Общие принципы

разделения частиц при гравитационном обогащении

Гравитационными процессами обогащения называются

процессы, в которых разделение минеральных частиц, отличающихся плотностью,

размером или формой, обусловлено различием в характере и скорости их движения в

среде под действием силы тяжести и сил сопротивления.

К гравитационным процессам относятся отсадка,

концентрация на столах, обогащение на шлюзах, желобах, винтовых сепараторах,

обогащение в тяжелых жидкостях и суспензиях, гравитационная классификация,

сгущение пульпы и частично промывка руд.

Гравитационная сила определяется массой тела и

ускорением свободного падения сообщение частицам знакопеременных симметричных

ускорений (например, с помощью вибраций) со средним значением больше неизбежно

уменьшает влияние гравитационной силы, увеличивая перемешивание частиц, что, в

конечном счете, должно приводить к ухудшению процесса разделения. Поэтому в

применяемых на практике гравитационных машинах и аппаратах (за исключением

промывочных машин), ускорение, сообщаемое внешними силами частицам, как

правило, не превосходит ускорения силы тяжести. В гравитационной машине (аппарате)

частицы руды транспортируются вдоль нее водой, воздухом или с помощью вибраций

поверхности, на которой производится обогащение, одновременно перемещаясь и вертикальном

или близком к нему направлении под действием силы тяжести. Распределение частиц

по высоте потока, определяющее их разделение, происходит в соответствии с их

крупностью, плотностью и формой в результате совместного действия указанных

сил. При одинаковой крупности и форме частиц, разделение происходит тем

успешнее, чем больше разница в плотностях разделяемых минералов. Можно выделить

два вида разделения частиц: гидравлическое и сегрегационное.

1.7. Магнетизирующий обжиг

Нагрев и выдержка железных руд в востаноительной газовой среде (при недостатке кислорода) для перевода немагнитных оксидов железа-главным образом α-Fe2O3(гематита) в магнитныеFe3O4(магнетит). Примагнетизирующем обжиге гематит восстанавливается до магнетита: 3Fe2O3 + СО → 2Fe3O4 + СО2, затем руда охлаждается в среде с избытком СО2; при этом частицы, восстановленные до FeO (вюстита), окисляются до Fe3O4: 3FeO + CO2 → Fe3O4+CO. После магнетизирующего обжига руда подвергается магнитной сепарации.

1.8. Флотация

Сущность процесса флотации состоит в том, что в пульпе создаются условия, при которых одни тонкоизмельченные минералы всплывают на поверхность пульпы, а другие остаются в нижних ее слоях. При этом используются как природные свойства минералов, так и измененные при помощи химических реагентов. Из методов флотации наиболее распространен пенный процесс, когда частицы минералов отделяются с пузырьками воздуха в виде пены. Различают прямую и обратную флотацию руды. Прямой процесс состоит в удалении с пульпой полезного минерала, получение которого является целью обогащения руды. Для обогащения криворожской руды «синька» применяется обратная пенная флотация, т. е. процесс удаления с минерализованной пеной вредных примесей — силикатов и алюмосиликатов; в этом случае полезный минерал — концентрат руды остается на дне аппарата, из которого производят его разгрузку. Для регулирования и управления процессом флотации применяют флотационные реагенты, основное назначение которых состоит в том, чтобы усилить разницу во флотации различных минералов и отделить полезные минералы от минералов пустой породы, повысить прочность прилипания частиц пустой породы к пузырькам воздуха, улучшить образование в пульпе мелких пузырьков воздуха и создать условия для образования устойчивой минерализованной пены на поверхности пульпы.

1.9. Характеристика металлургической ценности.

Содержание железа в FeO:

= 1,56*56/72 = 1,21%

= 1,56*56/72 = 1,21%

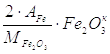

Содержание железа в :

:

= 69,9*(56·2)/(56·2+48) = 48,93%

= 69,9*(56·2)/(56·2+48) = 48,93%

Следовательно, содержание железа в руде:

= 1,21+ 48,93= 50,14

= 1,21+ 48,93= 50,14

Такая руда является богатой. Но для того, чтобы повысить выплавку чугуна, руду всё равно надо обогащать.

1.10. Оценка наличия в руде вредных примесей.

Содержание серы в руде:

=

32/(32+48)*0,08 = 0,032%

=

32/(32+48)*0,08 = 0,032%

Минимальное содержание серы в сернистой руде - 0,5%. Следовательно, заданная руда является низкосернистой.

Содержание фосфора в руде:

=

62/(62+80)*0,08 = 0,034%

=

62/(62+80)*0,08 = 0,034%

К высокофосфористым следует условно отнести руды, содержание фосфора в которых превышает 0,5%. Следовательно, заданная руда является низкофосфористой.

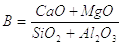

1.11. Характеристика пустой породы.

Основность пустой породы:

= (0,5+1,2)/(10,1+3,6)

= 0.124

= (0,5+1,2)/(10,1+3,6)

= 0.124

1.12. Показатели процесса обогащения.

Показателями процесса обогащения являются:

Содержание железа в исходной руде, % масс.:

=

50,14%

=

50,14%

Содержание железа в концентрате, % масс.:

β = 48%

Содержание железа в хвостах, % масс.:

φ = 27%

Выход концентрата, доли единицы:

=

(

=

( - φ )/( β

– φ ) = (50,14-27)/(48-27) = 1,101

- φ )/( β

– φ ) = (50,14-27)/(48-27) = 1,101

Выход хвостов, доли единицы:

=

1-

=

1- = 1-1,101 = 0,101

= 1-1,101 = 0,101

Степень извлечения железа в концентрат, доли единицы:

=

(1,101*48)/50,14= 1,054

=

(1,101*48)/50,14= 1,054

Степень извлечения железа в хвосты, доли единицы:

=

(0,101*27)/50,14 = 0,054

=

(0,101*27)/50,14 = 0,054

Из этого следует, что из одной тонны руды мы получим 774 кг концентрата и 226 кг хвостов; 94% железа, содержащегося в руде, перешло в концентрат, а 6% железа, содержащегося в руде, перешло в хвосты и утеряно безвозвратно.

Коэффициент обогащения, показывающий во сколько раз содержание железа в концентрате больше, чем в исходной руде, доли единицы:

=

48/50,14 = 0,957

=

48/50,14 = 0,957

Коэффициент сокращения, показывающий во сколько раз масса концентрата меньше массы исходной руды, доли единицы:

=

1/1,101= 0,908

=

1/1,101= 0,908

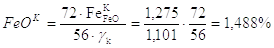

Определение массы железа в концентрате и содержание FeOв концентрате в %:

FeKFeO = εk*FePFeO=1,054*1,21 = 1,275%

Определение

массы железа в концентрате и содержание  в концентрате в %:

в концентрате в %:

FeKFe2O3 = εk*FeРFe2O3 =48,93*1,054 = 51,572%

Содержание фосфора: РК= (0,5±0,3) · РР

РК = 0,8*РР

РР = 0,08*62/142 = 0,034%

РК = 0,8*0,034 = 0,027%

=

(0,034*142)/(62*1,101)=0,07%

=

(0,034*142)/(62*1,101)=0,07%

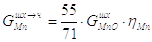

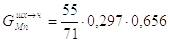

Содержание марганца: MnK=(0,9±0,5)·MnP

MnK = 1,1*MnP

MnP = 55/71*1,6 = 1,239%

MnK= 1,239*1,1 = 1,362%

=

(71*1,362)/(55*1,101) = 1,597%

=

(71*1,362)/(55*1,101) = 1,597%

Содержание серы: SK= (0,7±0,5)*SP

SK = 0,8*SP

SP= 0,08*32/80 = 0,032%

SK= 0,8·SP = 0,8*0,032 = 0,025%

=

(80*0,025)/(32*1,101)

= 0,056%

=

(80*0,025)/(32*1,101)

= 0,056%

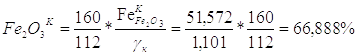

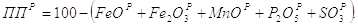

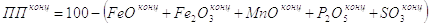

Пустая порода:

=100

– (1,21+48,93+1,6+0,08+0,08) =48,1%

=100

– (1,21+48,93+1,6+0,08+0,08) =48,1%

=

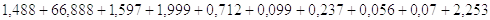

100 +(1,488 +66,888+1,597+0,07+0,056) = 170,099%

=

100 +(1,488 +66,888+1,597+0,07+0,056) = 170,099%

=

=

/

/ = 170,099/48,1 =

3,536

= 170,099/48,1 =

3,536

=

0,198*0,5 = 0,099%

=

0,198*0,5 = 0,099%

=

0,198*10,1 = 1,999%

=

0,198*10,1 = 1,999%

=

0,198*3,6 = 0,712%

=

0,198*3,6 = 0,712%

=

0,198*1,2 = 0,237%

=

0,198*1,2 = 0,237%

=

0,198*11,38 = 2,253%

=

0,198*11,38 = 2,253%

|

Содержание компонентов железорудного концентрата, % масс. |

|||||||||

|

FeO |

Fe2O3 |

MnO |

SiO2 |

Al2O3 |

CaO |

MgO |

SO3 |

P2O5 |

ППП |

|

1,488 |

66,888 |

1,597 |

1,999 |

0,712 |

0,099 |

0,237 |

0,056 |

0,07 |

2,253 |

73,146

73,146

II. Агломерационное производство

2.1. Окускование

Окускование полезных ископаемых - это процесс превращения мелких классов полезных ископаемых в куски с заданными свойствами для их более эффективного использования. Получаемые в результате глубокого обогащения концентраты руд чёрных металлов, как правило, непригодны для непосредственного использования в плавке или других технологических процессах и требуют окускования. В зависимости от вида полезного ископаемого и его последующего передела окускование осуществляется агломерацией, окомкованием или брикетированием. Агломерация - спекание мелких руд или концентратов в твёрдые пористые куски.

Окомкование - процесс получения гранул сферической формы - окатышей, подвергаемых для упрочнения обжигу.

Брикетирование - процесс получения брикетов прессованием мелкого материала.

В результате окускования частиц получают:

- при агломерации - агломерат крупностью 5-60 мм,

- при окомковании - окатыши в основном крупностью 9-16 мм,

- при брикетировании - брикеты разной геометрической формы и необходимых габаритов и массы. Из общего производства окускованного сырья агломерат занимает около 70%, окатыши 28% и брикеты 2%.Окусковывают материалы крупностью частиц менее 10 мм. Окускование широко используется при подготовке железорудных концентратов (агломерация), угля (брикетирование). В связи с непрерывным снижением крупности металлургического и угольного сырья актуальность окускования возрастает.

2.2. Агломерация

Агломерация (от лат. agglomero - присоединяю, накопляю) - метод для создания предметов из порошкового материала при нагревании ниже температуры плавления, при этом происходит слипание частиц между собой из-за затвердевания легкосплавных частей материала. Агломерация является процессом подготовки железорудного сырья для металлургического производства чугуна. Образование относительно крупных пористых кусков (агломератов) из мелкой руды или пылевидных материалов происходит благодаря спеканию, адгезии, холодной сварке, смачиванию жидкой фазой. Применяют при обжиге железных и свинцовых руд, цинковых концентратов и др. Агломерат используется в производстве чугуна, как основное железорудное сырье. Агломерационное производство является одним из начальных этапов металлургического цикла. Результатом этого производства является спекаемый агломерат, который представляет собой шихту, в состав которой входят: железная руда, коксовая мелочь (крупность не более 3 мм), антрацитовый штыб (до 3 мм), тощий уголь (до 3 мм), известняк (до 3 мм), известь и возврат (бракованный мелкий агломерат размерами до 5 мм, возвращаемый в шихту для повторного спекания). Спекание агломерата осуществляется в специальных агломашинах, которые выдают агломерат в виде пирога. С этой целью, непосредственно за агломашинами, устанавливают дробильное оборудование, которое измельчает пирог агломерата до необходимых размеров. В большинстве случаев эту функцию осуществляют дробилки, которые позволяют получить высокую однородность по размеру выходных частиц. Дробилки могут иметь различные конструкции и реализовывать различные способы дробления агломерата. Агломерационные фабрики обычно располагают непосредственно на металлургических заводах. Это связано с необходимостью использования при производстве агломерата большого объема побочных продуктов и отходов металлургического производства, а также со сложностью транспортировки готового агломерата. В агломерационном процессе используют колошниковую пыль, являющуюся отходом доменного производства, окалину, образующуюся в нагревательных и термических печах и при прокатке слитков, а также мелкий кокс, получаемый при сортировке кокса в доменных и коксохимических цехах.

2.3. Свойства агломерата и его качество

Качество агломерата определяется следующими свойствами:

- прочность;

- разрушение при нагреве и восстановлении в доменной печи;

- восстановимость;

Температура начала размягчения и коротким интервалом размягчения. Прочность агломерата определяется строением его кусков (их текстурой) и минералогическим составом. Е.Ф. Вегманом в 1965 г. установлено, что кусок агломерата не является однородным и представляет собой систему блоков (сгустков вещества), разделенных крупными порами неправильной формы. Блоки сварены друг с другом по поверхности, и текстура куска в целом напоминает строение виноградной грозди. Независимо от особенностей формы и размеров блоки имеют одинаковое концентрически-зональное строение. Периферийная зона блока состоит главным образом из кристаллов магнетита, между которыми находится небольшое (5-10%) количество силикатной связки и стекла. Ближе к центру расположена промежуточная зона с повышенным (10-30%) количеством связки. Наконец, в центре блока всегда имеется одно или несколько силикатных «озер», которые на 60-80% состоят из СА-оливина. Остатки руды встречаются только в периферийной зоне блока, а остатки коксовой мелочи только в его центральной части. Пористость в пределах блока тонкая. Форма сечения пор близка к круглой. Абсолютные размеры блоков увеличиваются по мере укрупнения коксовой мелочи, используемой для спекания. Теория формирования блоков, предложенная Е.Ф. Вегманом, связывает их происхождение с образованием сгустков расплава вокруг горящих частиц коксовой мелочи. После воспламенения частиц коксовой мелочи вокруг них образуются сгустки расплава. Размеры сгустков растут и, наконец, они начинают касаться друг друга. После выгорания частиц топлива расплав охлаждается и кристаллизуется в первую очередь в наиболее холодной, периферийной зоне блока.

2.4. Производство окатышей

Производство окатышей - при агломерации тонкоизмельченных железорудных концентратов заметно уменьшается скорость процесса (из-за резкого снижения газопроницаемости шихты). Технология производства окатышей представляет собой комбинацию двух этапов формирования окатышей путем окомкования влажной шихты в специальных аппаратах - окомкователях (производство сырых окатышей) и упрочнения гранул (обжиговым или безобжиговым способами) для придания окатышам прочности, необходимой для хранения, транспортировки к доменным цехам и проплавки их в печах. Получение сырых окатышей происходит при окатывании тонкодисперсного железорудного материала увлажненного до определенной ступени. Тонкоизмельченный железорудный порошок относится к гидрофильным дисперсным системам, характеризующимся интенсивным взаимодействием с водой. В такой системе стремление к уменьшению энергии реализуется путем снижения величины поверхностного натяжения на границе раздела фаз (при взаимодействии с водой) и укрупнения частиц (в результате их сцепления). Можно считать, что в целом дисперсная система железорудный материал-вода обладает определенным термодинамическим стремлением к окомкованию.

Процесс формирования гранул из увлажненного железорудного концентрата представляет собой совокупность различных явлений смачивания, капиллярного насыщения, осмоса, набухания, поверхностного диспергирования и др.

Ведущим фактором, определяющим прочность сцепления частичек во влажном состоянии, является удельная поверхность материала, которая чем больше, тем выше содержание наиболее мелких фракций. Однако величина суммарной поверхности частиц шихты и конечные показатели процесса производства окатышей имеют между собой сложные связи. Так, рост удельной поверхности вызывает рост оптимальной влажности концентрата (-1,25% на каждые дополнительные 100 см2/г), что приводит к снижению производительности машин для обжига окатышей примерно на 1,2%. С одной стороны, более плотные сырые окатыши вызывают снижение скорости и конечной степени окисления, что отрицательно влияет на производительность обжиговых машин и качество окатышей.

С другой стороны, из переизмельченного концентрата получить прочные окатыши затруднительно, так как при этом невозможно достичь максимально возможной плотности. В связи с этим для каждого вида шихты существует оптимальная величина поверхности частиц (при нижнем уровне 1300-1500 см2/г).

Другим важным фактором, влияющим на окомкование, является содержание влаги в шихте, которое определяют экспериментально. Сырые окатыши должны обладать достаточной прочностью во избежание деформации и разрушения при их доставке к обжиговому агрегату, а также хорошей термостойкостью, т.е. способностью не разрушаться при обжиге. Для усиления этих свойств в шихту окатышей вводят связующие добавки (главным образом бентонит, а также его смесь с водой, известь, хлористый кальций, железный купорос, гуминовые вещества).

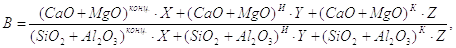

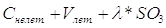

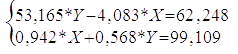

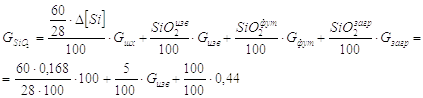

2.5. Расчет расхода железорудного концентрата и известняка в агломерационной шихте

Примем следующие обозначения: X, Y, Z – расходы соответственно концентрата, известняка и кокса при агломерации, кг/100 кг агломерата. Запишем уравнение основности агломерата:

В=1,11

Z=48 кг/т = 4,8 кг/100кг агломерата

1,227*X + 54,2*Y + 0,56*Z = 1,11*(2,711*X + 2,4*Y + 6,6*Z)

58,165*Y – 4,083*X = 62,248

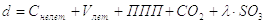

Составляем

общее уравнение материального баланса процесса спекания. Сначала посчитаем

потери массы каждого компонента аглошихты, учитывая выгорание из шихты углерода

(Снелет.), удаление летучей коксовой мелочи (Vлет.),

гидратной влаги и углекислоты ( ),

которые для руды (концентрата) объединены параметром ППП. При этом также

удаляется 50 – 70 % сульфатной серы (

),

которые для руды (концентрата) объединены параметром ППП. При этом также

удаляется 50 – 70 % сульфатной серы ( ,

доли ед.). Расчет ведется на 100 кг агломерата. Таким образом, потерю массы

каждого компонента (

,

доли ед.). Расчет ведется на 100 кг агломерата. Таким образом, потерю массы

каждого компонента ( )

можно вычислить из общего уравнения:

)

можно вычислить из общего уравнения:

.

.

Выведем

общее уравнение материального баланса процесса спекания. Пусть  - соответственно

потери массы концентрата, известняка и кокса при спекании, кг/100 кг

соответствующего компонента шихты.

- соответственно

потери массы концентрата, известняка и кокса при спекании, кг/100 кг

соответствующего компонента шихты.

( ),(

),( ),(

),( ) – соответственно

массы концентрата, известняка и коксовой мелочи, проходящие при спекании в

агломерат, в расчёте на 100 кг агломерата.

) – соответственно

массы концентрата, известняка и коксовой мелочи, проходящие при спекании в

агломерат, в расчёте на 100 кг агломерата.

С учётом сказанного уравнение материального баланса спекания в расчёте на

100 кг агломерата приобретает вид:

-

соответственно массы концентрата, известняка и коксовой мелочи, переходящие при

спекании в агломерат, в расчете на 100 кг агломерата.

-

соответственно массы концентрата, известняка и коксовой мелочи, переходящие при

спекании в агломерат, в расчете на 100 кг агломерата.

С учетом сказанного уравнение материального баланса спекания в расчете на 100 кг агломерата приобретает вид:

=

ППП +

=

ППП +  *

* , выберем

, выберем  =0,5

=0,5

=

2,253 + 0,5*7,046 = 5,776

=

2,253 + 0,5*7,046 = 5,776

=

=

+

+  *

*

=

43,1 + 0,5*0,06 = 43,13

=

43,1 + 0,5*0,06 = 43,13

=

=

=

87,9 + 1,1 + 0,5*0,09 = 89,045

=

87,9 + 1,1 + 0,5*0,09 = 89,045

0,942*Х + 0,568*Y = 99,109

Запишем систему уравнений:

Из системы двух уравнений (основности и материального баланса спекания) с двумя неизвестными определяем расходы железорудного концентрата и известняка для производства агломерата, кг/100кг агломерата:

Выразим из первого уравнения Х:

X = -15,233+14,233Y

И подставим его во второе уравнение для нахождения Y:

13,787Y=112,583 Y=7,91

- расход известняка для производства агломерата, кг/100кг агломерата

Y=7,91

- расход известняка для производства агломерата, кг/100кг агломерата

X=97,35 - расход концентрата для производства агломерата, кг/100кг агломерата

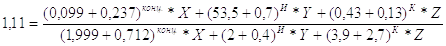

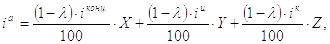

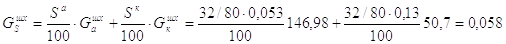

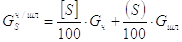

2.6. Определение химического состава готового агломерата

Готовый агломерат состоит из всех компонентов, которые перешли в него в процессе спекания из аглошихты. Определение химического состава агломерата при известных расходах концентрата, известняка и коксовой мелочи сводится к расчету для каждой составляющей по следующему уравнению:

или

(% масс.)

или

(% масс.)

где  ,

,  ,

,  ,

,  - содержание

- содержание  - го компонента

соответственно в агломерате, концентрате, известняке и коксе, %;

- го компонента

соответственно в агломерате, концентрате, известняке и коксе, %;  - доля компонента,

теряемая при агломерации.

- доля компонента,

теряемая при агломерации.

λ(SO3)=0,5

=

0,099/100*97,35 + 53,5/100*7,91 + 0,43/100*4,8 = 4,343

=

0,099/100*97,35 + 53,5/100*7,91 + 0,43/100*4,8 = 4,343

=

1,999/100*97,35 + 2/100*7,91 + 3,9/100*4,8 = 2,291

=

1,999/100*97,35 + 2/100*7,91 + 3,9/100*4,8 = 2,291

=

1,569/100*97,35 + 0,7/100*7,91 + 0,13/100*4,8 = 1,588

=

1,569/100*97,35 + 0,7/100*7,91 + 0,13/100*4,8 = 1,588

=

0,712/100*97,35 + 0,4/100*7,91 + 2,7/100*4,8 = 0,853

=

0,712/100*97,35 + 0,4/100*7,91 + 2,7/100*4,8 = 0,853

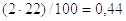

Произведём проверку полученных результатов:

=

=

= 1,11

= 1,11

Получившееся в ходе проверки значение В сходится со значением В данным в начале расчётов. Следовательно, состав агломерата найден, верно.

Теперь

рассчитаем  и

и  :

:

=

1,569/100*97,35 + 0/100*7,91 + 0/100*4,8

= 1,527

=

1,569/100*97,35 + 0/100*7,91 + 0/100*4,8

= 1,527

=

0,02/100*97,35 + 0,04/100*7,91 + 0,02/100*4,8

= 0,022

=

0,02/100*97,35 + 0,04/100*7,91 + 0,02/100*4,8

= 0,022

=

0,5*7,046/100*97,35 + 0,5*0,06/100*7,91 + 0,5*0,09/100*4,8

= 3,433

=

0,5*7,046/100*97,35 + 0,5*0,06/100*7,91 + 0,5*0,09/100*4,8

= 3,433

=13

=13

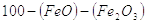

=

100-

=

100-

= 100 –

(4,343+2,291+1,588+0,853+1,527+0,022+3,433+13) = =73,219

= 100 –

(4,343+2,291+1,588+0,853+1,527+0,022+3,433+13) = =73,219

|

Содержание компонентов готового агломерата, % масс. |

||||||||

|

FeO |

Fe2O3 |

MnO |

SiO2 |

Al2O3 |

CaO |

MgO |

SO3 |

P2O5 |

|

13 |

73,219 |

1,527 |

2,291 |

0,853 |

4,343 |

1,588 |

3,433 |

0,022 |

13+73,219+1,527+2,291+0,853+4,343+1,588+3,433+0,022=100,276

III. Доменное производство.

Доменное производство - производство чугуна восстановительной плавкой железных руд или окускованных железорудных концентратов в доменных печах.

Исходными материалами (шихтой) в доменном производстве являются: железная руда, марганцевая руда, агломерат, окатыши, а также горючее и флюсы (доломит, известняк).Основным горючим служит каменноугольный кокс.

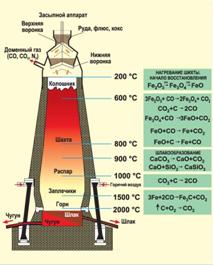

Доменная печь представляет собой шахтную печь круглого сечения. Она состоит из пяти конструктивных элементов: верхней цилиндрической части - колошника, необходимого для загрузки и эффективного распределения шихты в печи; самой большой по высоте расширяющейся конической части - шахты, в которой происходят процессы нагрева материалов и восстановления железа из оксидов; самой широкой цилиндрической части - распара, в котором происходят процессы размягчения и плавления восстановленного железа; суживающейся конической части - заплечиков, где образуется восстановительный газ - монооксид углерода; цилиндрической части - горна, служащего для накопления жидких продуктов доменного процесса - чугуна и шлака.

Доменная печь футерована огнеупорной кладкой (верхняя часть шамотным кирпичом, нижняя - преимущественно углеродистыми блоками). Для предотвращения разгара кладки и защиты кожуха печи от высоких температур используют холодильники, в которых циркулирует вода. Кожух печи и колошниковое устройство поддерживаются колоннами, установленными на фундаменте.

Рис.3. Доменная печь

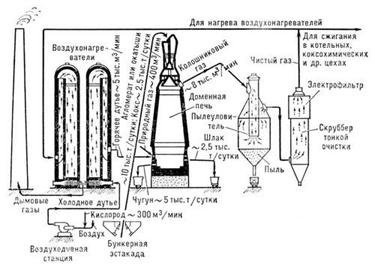

Агломерат, окатыши, кокс поступают в доменный цех в железнодорожных вагонах или по системе конвейеров. Доменную шихту посредством скипового подъемника загружают в печь и укладывают послойно в колошниковой зоне печи при помощи загрузочного устройства.

Для того, чтобы еще сильнее подогреть шихту перед сплавлением, через фурменные приборы в домну вдувают горячий воздух. Это позволяет снизить расход дорогостоящего кокса и повышает производительность доменной печи. Воздух перед подачей нагревают до температуры 1150—1250°С в воздухонагревателях, или, как их еще

называют по имени изобретателя, кауперах.

Шихтовые материалы, заполняющие всю печь, непрерывно опускаются вниз под действием силы тяжести, а внизу вверх поднимается горячий газ, который нагревает шихту и одновременно участвует в восстановительных процессах. В горне домны сгорает кокс, развивая высокую температуру (1800—2000°С). Сгорая, кокс соединяется с кислородом воздуха и образует углекислый газ. Под влиянием высокой температуры углекислый газ превращается оксид углерода, который отнимает у железной руды кислород, восстанавливая железо. Стекая вниз через слой раскаленного кокса, железо насыщается углеродом (науглероживается) и превращается в чугун с содержанием углерода более 2%.

Продукты плавки выпускаются в чугуновозные и шлаковые ковши через лётки, расположенные в нижней части горна. Образующийся в печи колошниковый газ отводится через газоотводы, расположенные в куполе печи.

Современная доменная печь выдает ежесуточно около 12000 тонн чугуна.

Рис.4. Работа доменной печи

3.1 Расчет расхода агломерата на выплавку 1 т чугуна в доменной печи

|

Компонен, % масс. |

FeO |

Fe2O3 |

MnO |

SiO2 |

Al2O3 |

CaO |

MgO |

SO3 |

P2O5 |

|

Состав кокса |

13 |

73,219 |

1,527 |

2,291 |

0,853 |

4,343 |

1,588 |

3,433 |

0,022 |

|

Состав агломерата |

- |

2,9 |

- |

3,9 |

2,7 |

0,43 |

0,13 |

0,09 |

0,02 |

Расход кокса – 473 кг/т чугуна

Температура чугуна - 1445 oС

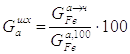

Определим массу Fe в шихте:

где

- масса железа в

агломерате и коксе, кг/100 кг чугуна;

- масса железа в

агломерате и коксе, кг/100 кг чугуна;

- содержание железа

в агломерате и коксе, %;

- содержание железа

в агломерате и коксе, %;  -

расходы агломерата и кокса в шихте доменной печи, кг/100 кг чугуна.

-

расходы агломерата и кокса в шихте доменной печи, кг/100 кг чугуна.

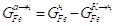

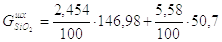

=

=

=

=

= 60,353%

= 60,353%

Из 100 кг агломерата в чугун перейдет железо массой:

=

60,353 · 0,99 = 53,749кг,

=

60,353 · 0,99 = 53,749кг,

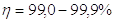

где

- степень

восстановления железа в доменной печи.

- степень

восстановления железа в доменной печи.

=

=

,

,

=

=

= 46,821%

= 46,821%

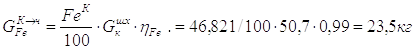

Согласно

заданию, на производство 100 кг чугуна расходуется  кокса. При этом

из кокса, содержащегося в шихте доменной печи, в чугун перейдет следующая масса

железа:

кокса. При этом

из кокса, содержащегося в шихте доменной печи, в чугун перейдет следующая масса

железа:

3.2 Определение состава предельного чугуна.

Зададим ориентировочный состав предельного чугуна, %:

|

С |

Si |

Mn |

P |

S |

|

4 |

0,6 |

0,6 |

0,3 |

0,04 |

Масса железа в 100 кг чугуна будет численно равна:

GFeЧ = 94,46кг

Тогда масса железа, перешедшего в чугун из агломерата, составит:

=

94,46 – 0,59 = 93,87кг

=

94,46 – 0,59 = 93,87кг

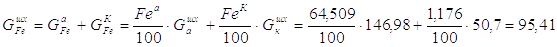

Найдём

количество агломерата, которое потребуется для перехода  :

:

=

146,98кг/100кг чугуна

=

146,98кг/100кг чугуна

кг/т

чугуна

кг/т

чугуна

Проверим правильность расчетов:

GFeЧ=GFeш ·η

95,41 · 0,99=94,46кг

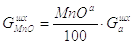

Расчет содержания марганца в чугуне. Марганец в шихту доменной печи поступает в виде оксидов марганца из агломерата. Масса оксида марганца в шихте доменной печи равна:

=

=

= 0,297кг/100кг

чугуна

= 0,297кг/100кг

чугуна

Оксид

марганца относится к частично восстанавливающимся оксидам, поэтому весь

марганец распределяется между металлом (чугуном) и шлаком. Степень

восстановления марганца ( )

равна 0,50 – 0,75. В зависимости от температуры чугуна, при повышении

температуры

)

равна 0,50 – 0,75. В зависимости от температуры чугуна, при повышении

температуры  растет.

растет.

η = 0,5+ (1435-1410)/(1450-1410)·(0,75-0,5) = 0,656

Следовательно, масса марганца, перешедшего в чугун, составляет:

=

0,151кг/100кг чугуна

=

0,151кг/100кг чугуна

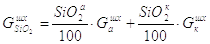

Расчет

содержания кремния в чугуне. Кремний в виде  (кремнезема)

содержится во всех компонентах доменной шихты. Масса

(кремнезема)

содержится во всех компонентах доменной шихты. Масса  в шихте доменной

печи равна:

в шихте доменной

печи равна:

.

.

=

6,436кг/100кг чугуна

=

6,436кг/100кг чугуна

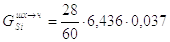

Степень

восстановления кремния ( )

равна 0,02 – 0,08. В зависимости от температуры чугуна, при повышении

температуры величина

)

равна 0,02 – 0,08. В зависимости от температуры чугуна, при повышении

температуры величина  растет.

растет.

η = 0,02+(1435-1410)/(1500-1410)·(0,08-0,02) = 0,037

Следовательно, масса кремния, перешедшего в чугун, составляет:

.

.

=

0,111кг/100кг чугуна

=

0,111кг/100кг чугуна

Содержание кремния в чугуне численно равно массе кремния, перешедшего в чугун из шихты.

Расчет содержания фосфора в чугуне. В условиях доменной плавки оксид фосфора, содержащийся в шихте, восстанавливается полностью. Отсюда, содержание фосфора в чугуне численно равно массе фосфора в шихте доменной печи:

,

,

где

и

и  - содержание

фосфора соответственно в агломерате и коксе, %

- содержание

фосфора соответственно в агломерате и коксе, %

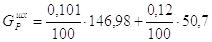

=

0,209

=

0,209

кг/100кг

чугуна

кг/100кг

чугуна

Расчет содержания серы в чугуне. (Предварительно необходимо рассчитать состав и количество доменного шлака). Масса серы в шихте доменной печи равна массе серы, поступившей из различных источников: из агломерата и кокса

,

,

где

и

и  - содержание

серы соответственно в агломерате и коксе, %

- содержание

серы соответственно в агломерате и коксе, %

кг/100кг

чугуна

кг/100кг

чугуна

Примем,

что в доменной печи 5 -10 % серы, содержащейся в шихте, теряется, то есть

переходит в газовую фазу и уходит из печи с доменным газом ( =0,05 – 0,10), а

оставшаяся сера распределяется между металлом и шлаком. Тогда общая масса серы,

содержащейся в чугуне и шлаке, будет равна:

=0,05 – 0,10), а

оставшаяся сера распределяется между металлом и шлаком. Тогда общая масса серы,

содержащейся в чугуне и шлаке, будет равна:

кг/100кг

чугуна

кг/100кг

чугуна

Запишем уравнение баланса серы:

,

,

где

и

и  -

соответственно содержание серы в чугуне и шлаке, %

-

соответственно содержание серы в чугуне и шлаке, %

Характеристикой

десульфурирующей способности шлака является коэффициент распределения серы

между шлаком и металлом  . Зависимость

. Зависимость  от

различных технологических параметров доменной плавки изучена достаточно хорошо.

Для оценки значения

от

различных технологических параметров доменной плавки изучена достаточно хорошо.

Для оценки значения  по предложенной диаграмме

следует по данным о составе доменного шлака рассчитать его основность

по предложенной диаграмме

следует по данным о составе доменного шлака рассчитать его основность

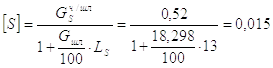

Теперь мы можем определить Ls из диаграммы:

Из

диаграммы следует, что  13

13

Содержание серы в чугуне определяем из уравнения баланса серы в доменной печи:

кг/100кг

чугуна

кг/100кг

чугуна

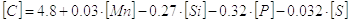

Оценка

содержания углерода в чугуне. Для оценки  используем

эмпирическое уравнение зависимости содержания углерода от состава чугуна,

выведенное на основании обработки большого числа производственных данных,

полученных на стабильно работающих доменных печах большого объема:

используем

эмпирическое уравнение зависимости содержания углерода от состава чугуна,

выведенное на основании обработки большого числа производственных данных,

полученных на стабильно работающих доменных печах большого объема:

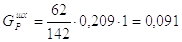

[C] = 4,8 + 0,03 · 0,151 – 0,27 · 0,111 – 0,32 · 0,091 – 0,032 · 0,015 = 4,745 кг/100кг чугуна

GЧFe = 100 – (4,745+0,111+0,151+0,015+0,091) = 94,887 кг/100кг чугуна

|

Содержание компонентов жидкого чугуна, %масс. |

|||||

|

Fe |

C |

Si |

Mn |

S |

P |

|

94,887 |

4,745 |

0,111 |

0,151 |

0,015 |

0,091 |

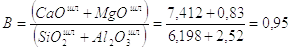

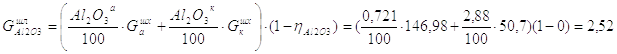

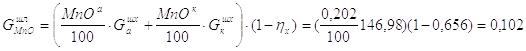

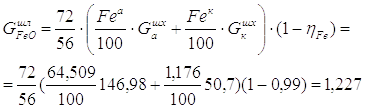

3.3 Расчет массы и состава шлака, образующегося в доменной печи при выплавке чугуна

Шлак в доменной печи образуется из компонентов шихтовых материалов, не восстановившихся в ходе доменной плавки, а также не удалившихся из агрегата с газами. Для расчета количества и состава доменного шлака составим следующую таблицу

Расчет массы и состава доменного шлака

|

Компоненты шлака |

Масса компонента, переходящего из шихты в шлак, кг/100 кг чугуна |

Содержание компонента в шлаке, % |

|

CaO |

7,412 |

40,51 |

|

SiO2 |

6,198 |

33,87 |

|

MgO |

0,83 |

4,54 |

|

Al2O3 |

2,52 |

13,77 |

|

MnO |

0,102 |

0,56 |

|

FeO |

1,227 |

6,71 |

|

Масса шлака |

18,298 |

100 % |

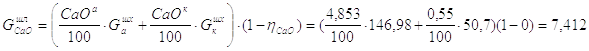

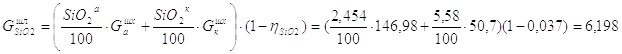

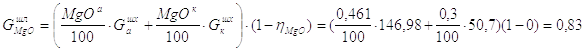

Массу

компонентов (за исключением  ), переходящих в шлак,

рассчитаем следующим образом:

), переходящих в шлак,

рассчитаем следующим образом:

кг/100

кг чугуна

кг/100

кг чугуна

где

,

,  - содержание

компонента

- содержание

компонента  соответственно в

агломерате и в коксе, %;

соответственно в

агломерате и в коксе, %;  - степень восстановления

компонента

- степень восстановления

компонента  в доменной печи, доля ед.

в доменной печи, доля ед.

С

учетом того, что оксиды железа в шихте доменной печи представлены двумя формами

( и

и  ), а в шлаке

присутствует только один оксид (

), а в шлаке

присутствует только один оксид ( ), массу оксида железа в

шлаке рассчитаем по общему содержанию

), массу оксида железа в

шлаке рассчитаем по общему содержанию  в шихте:

в шихте:

,

кг/100 кг чугуна

,

кг/100 кг чугуна

где

,

,  - содержание

- содержание  соответственно

в агломерате и в коксе, %;

соответственно

в агломерате и в коксе, %;  - степень восстановления

железа в доменной печи, доля ед.

- степень восстановления

железа в доменной печи, доля ед.

IV. Сталеплавильное производство.

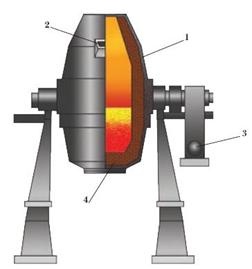

Сталеплавильное производство — это получение стали из сырья, чугуна или стального лома в сталеплавильных агрегатах металлургических заводов. Сталеплавильное производство является вторым звеном в общем производственном цикле чёрной металлургии. В современной металлургии основными способами выплавки стали являются кислородно-конвертерный и электросталеплавильный процессы.

Кислородно-конвертерный процесс, один из видов передела жидкого чугуна в сталь без затраты топлива путём продувки чугуна в конвертере технически чистым кислородом сверху.

Конвертер имеет грушевидную форму, футерованную изнутри огнеупорным кирпичом, с концентрической горловиной. Это обеспечивает лучшие условия для ввода в полость конвертера кислородной фурмы, отвода газов, заливки чугуна и завалки лома и шлакообразующих материалов. Кожух конвертера выполняют сварным из стальных листов толщиной от 20 до 100 мм, В центральной части конвертера крепят цапфы, соединяющиеся с устройством для наклона. Конвертер может поворачиваться вокруг горизонтальной оси на 360о со скоростью от 0,01 до 2 об/мин.

Рис.5.Кислородный конвертер в разрезе: 1 – стальной кожух; 2 – сталевыпускное отверстие; 3 – механизм поворота; 4 – огнеупорная футеровка.

Под давлением более 1 Мн/м2 (10 кгс/см2) подается кислород водо-охлаждаемой фурмой через горловину конвертера. С целью образования основного шлака, связывающего в конвертер в начале продувки добавляют известь. Под воздействием дутья примеси чугуна окисляются, выделяя значительное количество тепла, в результате чего одновременно снижается содержание примесей в металле и повышается температура, поддерживая его в жидком состоянии. Когда содержание достигает требуемого значения продувку прекращают и фурму извлекают из конвертера. Продувка обычно длится

15—22 мин. Полученный металл содержит в растворе избыток поэтому заключительная стадия плавки - раскисление металла. Течение кислородно-конвертерного процесса (т. е. последовательность реакций окисления примесей чугуна) обусловливается температурным режимом процесса и регулируется изменением количества дутья или введением в конвертер "охладителей" (скрапа, руды, известняка). Температура металла при выпуске около 1600 °С.

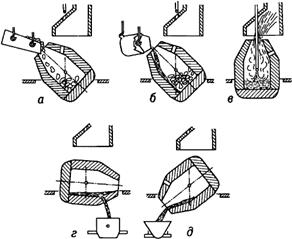

Рис.6.Схема получения стали в кислородном конвертере: а — загрузка металлолома;

б — заливка чугуна; в — продувка; г — выпуск стали; д — слив шлака.

4.1 Изменение химического состава металла в процессе окислительного рафинирования в кислородном конвертере

Металлошихта кислородного конвертера состоит из передельного чугуна и металлолома. Доля лома в шихте определена заданием . Химический состав металлолома может соответствовать составу любой углеродистой (нелегированной) стали (см. Марочник сталей). Состав передельного чугуна определен в предыдущем разделе курсовой работы. Для удобства работы с данными следует составить таблицу, в которой привести химический состав компонентов металлошихты, количество удаленных примесей и расчетный состав металла перед выпуском. Расчет ведется на 100 кг металлошихты.

Марка стали 10 - Сталь конструкционная углеродистая качественная

Применение: штамповки, поковки, трубопроводы котлов высокого давления и другие детали с весьма длительным сроком службы при температурах до 350°С.

Химический состав материала 10, %:

|

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

As |

|

0.07 - 0.14 |

0.17 - 0.37 |

0.35 -0.65 |

до 0.25 |

до 0.04 |

до 0.035 |

до 0.15 |

до 0.25 |

до 0.08 |

Механические свойства при Т=20oС материала 10:

|

Сортамент |

Размер, мм |

Напр. |

в,МПа |

T,МПа |

5,% |

% |

KCU, кДж / м2 |

Термообр. |

|

Пруток горячекатан. |

до 80 |

340 |

10 |

30 |

55 |

|

||

|

Лист горячекатан. |

до 4 |

300 |

|

24 |

|

|

||

|

Лист холоднокатан. |

до 4 |

|

300 |

|

24 |

|

|

|

|

Лист |

до 60 |

|

340 |

|

32 |

|

|

Нормализация |

|

Трубы холоднокатан. |

|

|

340 |

00 |

26 |

|

|

Нормализация |

|

Трубы горячекатан. |

|

360 |

240 |

25 |

|

|

|

|

Твердость материала 10 горячекатанного |

HB = 143 |

|

Твердость материала 10 калиброванного нагартованного |

HB = 187 |

Доля м/лома в шихте 22%

Доля чугуна 78 %

[S]ч

= 0,015%

[S]м/лома = 0,04%

Содержание стали: [S]н.б.ст = 0,04%

Определим целесообразность десульфурацию чугуна:

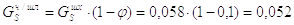

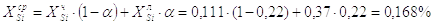

[S]м.ш

=

[S]п/п

=

Вывод: Внедоменная десульфурация чугуна не нужна.

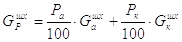

Оценка химического состава полупродукта.

При выплавке стали в кислородных конвертерах продувку жидкого металла ведут, как правило, до весьма низких концентраций углерода с последующей корректировкой состава по углероду (науглероживанием) во время выпуска. На этом основании примем содержание углерода в полупродукте на уровне 0,05 – 0,10 %. В условиях окислительного рафинирования кремний окисляется «до следов». Остаточное содержание марганца после продувки зависит от многих факторов, основными из которых являются исходное содержание Mn в металлошихте, шлаковый режим плавки и температура металла и содержание в нем углерода после продувки. При переработке шихты с низким содержанием марганца

(<0,3 %) его концентрация в полупродукте составит 0,04 – 0,08 %, при использовании шихты с более высоким содержанием марганца имеет место повышение содержания марганца в металле после продувки в конвертере (0,10 – 0,12 %). Процесс удаления фосфора в условиях кислородного рафинирования протекает весьма эффективно, чему способствует наличие в конвертере высокоосновного шлака, а также высокая окисленность металла и шлака по ходу продувки. Содержание фосфора в полупродукте может быть выбрано из диапазона 0,01 – 0,03 % масс. Содержание серы в полупродукте не должно превышать значений, установленных ГОСТом. В условиях кислородно-конвертерной плавки сера из металла удаляется примерно на 15 – 30 % отн.

Изменение состава при выплавке стали

|

Показатели |

Содержание примесей, % масс. |

||||

|

C |

Si |

Mn |

S |

P |

|

|

Состав стали по ГОСТ |

0,07- 0,14 |

0,17 – 0,37 |

0,35 – 0,65 |

0,04 |

0,035 |

|

Передельный чугун |

4,745 |

0,111 |

0,151 |

0,015 |

0,091 |

|

Металлический лом |

0,12 |

0,37 |

0,65 |

0,04 |

0,035 |

|

Средний состав шихты |

3,728 |

0,168 |

0,261 |

0,021 |

0,079 |

|

Состав полупродукта |

0,07 |

- |

0,10 |

0,02 |

0,03 |

|

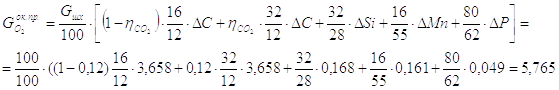

Окислилось примесей |

3,658 |

0,168 |

0,161 |

0,001 |

0,049 |

Средний состав шихты рассчитывается по уравнению:

,

,

где

,

,  ,

, - содержание

- содержание  -го компонента,

соответственно, в чугуне, ломе и среднее в металлошихте, %;

-го компонента,

соответственно, в чугуне, ломе и среднее в металлошихте, %;  - доля

металлического лома в шихте.

- доля

металлического лома в шихте.

Количество удаленных примесей определяется как разность между средним содержанием примеси в металлошихте и полупродукте.

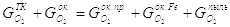

4.2 Материальный баланс конвертерной операции

Материальный баланс плавки в кислородном конвертере состоит из двух частей: приходной и расходной. Приходная часть материального баланса включает в себя расходы всех материалов, поступивших в конвертер, в том числе: жидкого чугуна, металлолома, извести, технического кислорода. В расходной части материального баланса приведены продукты плавки: полупродукт, конвертерный шлак, отходящие газы, а также потери металла с пылью и корольками.

Состав извести:

|

CaO |

SiO2 |

|

95 |

5 |

Состав футеровки:

|

CaO |

MgO |

|

7 |

93 |

Расход футеровки - 0,3 кг/100 кг металлошихты

Загрязненность лома 100 % SiO2

Загрязненность

принимается 1 - 3% от массы металлолома, выберем 2 % , следовательно

загрязненность равна  кг

кг

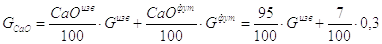

4.2.1 Определение расхода извести

Присадки

извести в конвертер как при загрузке шихтовых материалов, так и в процессе

продувки ванны кислородом, производятся с целью наведения высокоосновного

шлака, обеспечивающего удаление из металла вредных примесей:  и

и  .

Основность шлака

.

Основность шлака  характеризует его

способность к рафинированию стали. Оптимальной величиной основности в

кислородно-конвертерном процессе является

характеризует его

способность к рафинированию стали. Оптимальной величиной основности в

кислородно-конвертерном процессе является

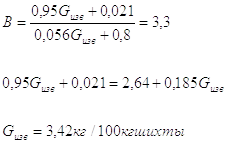

3,0 – 3,5. Для определения расхода извести используем уравнение основности.

В=3,3

Пусть

источниками  в конвертерном шлаке

являются: известь и футеровка сталеплавильного агрегата. Массу

в конвертерном шлаке

являются: известь и футеровка сталеплавильного агрегата. Массу  ,

поступающего в шлак, можно рассчитать следующим образом:

,

поступающего в шлак, можно рассчитать следующим образом:

где

,

,  - содержание оксида

кальция в извести и футеровки, % ;

- содержание оксида

кальция в извести и футеровки, % ;  ,

,

-

расход извести и количество футеровки, перешедшей в шлак, кг/100 кг шихты.

-

расход извести и количество футеровки, перешедшей в шлак, кг/100 кг шихты.

Диоксид

кремния поступает в шлак в результате окисления кремния, содержащегося в

металлошихте, а также из извести, загрязнений лома (другими источниками

пренебрежем), то есть массу  в шлаке определим как:

в шлаке определим как:

,

,

где

- количество

окислившегося кремния, %;

- количество

окислившегося кремния, %;  ,

,

,

,  - содержание

- содержание  в

извести, футеровке агрегата и загрязнениях металлолома, % масс.;

в

извести, футеровке агрегата и загрязнениях металлолома, % масс.;  - масса

загрязнений (1 – 2 % массы металлолома, который составляет 25% от массы шихты);

- масса

загрязнений (1 – 2 % массы металлолома, который составляет 25% от массы шихты);

-

масса металлошихты (

-

масса металлошихты ( =100

кг).

=100

кг).

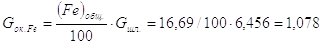

4.2.2 Определение состава и количества конвертерного шлака

Для определения общего количества образующегося шлака и его состава следует составить таблицу.

На

первом этапе составления таблицы в нее записываются массы всех компонентов,

переходящих в шлак из указанных источников, за исключением оксидов железа.

Суммирование этих величин дает массу шлака без оксидов железа. Содержание  и

и  определим по

количеству железа в шлаке (

определим по

количеству железа в шлаке ( ,

%), которое характеризует окислительную способность конвертерного шлака и

зависит от его основности (

,

%), которое характеризует окислительную способность конвертерного шлака и

зависит от его основности ( ), содержания углерода в

полупродукте (

), содержания углерода в

полупродукте ( , %) и

температуры металла и шлака (

, %) и

температуры металла и шлака ( ,

оС):

,

оС):

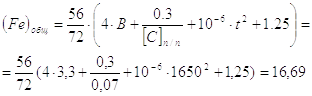

Примем,

что 80 % железа, переходящего в шлак, окисляется до  и 20 % - до

и 20 % - до  . Тогда содержание

оксидов железа (%) составит:

. Тогда содержание

оксидов железа (%) составит:

Общее

количество шлака рассчитывают исходя из того, что масса шлака без оксидов

железа соответствует величине  , а общая масса

шлака соответствует 100.

, а общая масса

шлака соответствует 100.

Gшл(без оксидов)=100-17,167-4,769=78,064%

Расчет состава и количества конвертерного шлака

|

Источники компонентов шлака |

Масса компонентов, кг/100 кг шихты |

|||||||

|

CaO |

SiO2 |

MnO |

MgO |

P2O5 |

Al2O3 |

FeO |

Fe2O3 |

|

|

Окисление примесей (Si, Mn, P) металлошихты |

=0,36 |

=0,34 |

=0,18 |

|||||

|

Известь |

0,95·3,42 =3,249 |

0,05·3,42 =0,171 |

- |

- |

- |

- |

- |

- |

|

Огнеупорная футеровка |

0,07·0,3 =0,021 |

- |

- |

0,93·0,3 =0,279 |

- |

- |

- |

- |

|

Масса шлака без оксидов железа |

3,27 |

0,531+0,44=0,971 |

0,34 |

0,279 |

0,18 |

- |

- |

- |

|

Общая масса шлака |

6,456 |

|||||||

|

Состав шлака, % |

50,649 |

15,04 |

5,266 |

4,321 |

2,788 |

- |

17,167 |

4,769 |

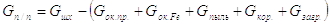

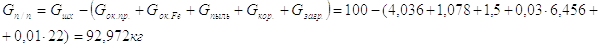

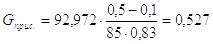

4.2.3 Расчет выхода полупродукта

В ходе продувки расплава в конвертере масса металлошихты уменьшается в результате:

-

окисления примесей чугуна и металлолома ;

;

-

окисления железа ;

;

-

потерь железа с пылью ;

;

-

потерь железа в виде корольков в шлаке ;

;

-

загрязнения металлолома .

.

Отсюда

массу полупродукта ( )

можно рассчитать следующим образом:

)

можно рассчитать следующим образом:

.

.

Массу окислившихся примесей и железа, перешедшего в шлак, определим, соответственно, как:

,

,

где

,

,  ,

,  ,

,  - изменение

содержания углерода, кремния, марганца и фосфора в процессе продувки металла в

конвертере.

- изменение

содержания углерода, кремния, марганца и фосфора в процессе продувки металла в

конвертере.

Потери железа с пылью принимают равными 1,5 – 2,0 % массы металлической части шихты, в виде корольков – 6 – 10 % массы шлака. Потери массы металла вследствие загрязнения металлолома – 1 – 2 % его массы.

Выход жидкой стали (% отн.) является важной характеристикой эффективности работы сталеплавильного агрегата, его величина определяется отношением:

%

%

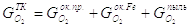

4.2.4 Определение расхода кислорода

В

кислородно-конвертерном процессе основным источником кислорода для

рафинирования расплава является технический кислород, вдуваемый через фурму в

металлическую ванну  .

Часть кислорода поступает из окалины, находящейся на поверхности металлолома

.

Часть кислорода поступает из окалины, находящейся на поверхности металлолома  .

.

Кислород

расходуется на окисление примесей шихты  и железа,

переходящего в шлак

и железа,

переходящего в шлак  ,

а также на образование плавильной пыли

,

а также на образование плавильной пыли  . Расход кислорода

можно рассчитать из уравнения баланса кислорода:

. Расход кислорода

можно рассчитать из уравнения баланса кислорода:

Количество кислорода, необходимого для окисления примесей, составляет:

,

,

где

- доля углерода,

окисляющегося до CO2

- доля углерода,

окисляющегося до CO2

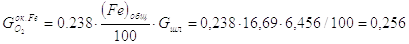

Количество кислорода, необходимое для образования оксидов железа в шлаке, составляет:

,

,

где 0,238 – стехиометрический коэффициент пересчета массы окислившегося железа на требуемую для этого массу кислорода в предположении, что в составе оксидов железа 80 % FeO и 20 % Fe2O3.

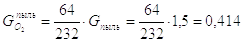

Количество кислорода, расходуемое при пылеобразовании, в предположении, что окисление железа идет до Fe3O4 составляет:

,

,

где 0,27 – стехиометрический коэффициент пересчета окалины на кислород, полученный в предположении, что в состав окалины входит 30 % FeO и 70 % Fe2O3.

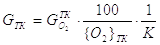

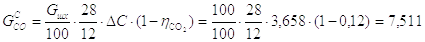

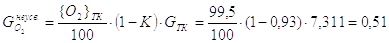

Подставляя результаты расчетов в уравнение баланса кислорода, можно установить массу чистого кислорода, необходимую для проведения конвертерного процесса. При расчете массового расхода технического кислорода следует учитывать его состав (примем, что {O2}ТК=99,5 % об., {N2}ТК =0,5 % об.), а также то, что не весь кислород усваивается ванной при продувке - коэффициент использования кислорода К=0,93:

= 6,765 · 100/99,5/0,93 = 7,311

На практике, как правило, контролируют не массу продутого в конвертере

технического кислорода, а его объемный расход  :

:

л,

л,

где 32 и 22,4 – соответственно масса и объем при нормальных условиях одного киломоля технического кислорода.

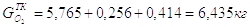

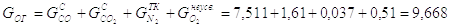

4.2.5 Определение количества и состава отходящих газов

Отходящие газы формируются за счет компонентов дутья, металлошихты и шлакообразующих материалов, в процессе окислительного рафинирования, не усвоившихся металлической ванной и не перешедших в шлак:

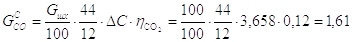

При окислении углерода, содержащегося в чугуне и металломе, образуются СО и СО2

Примем, что азот, поступающий в конвертер с техническим кислородом, полностью не усваивается ванной, а кислород усваивается в пределах, установленных коэффициентом использования кислорода. Тогда:

Объем каждого из компонентов отходящих газов определяют по соотношению:

где

- масса

- масса  - го компонента

отходящих газов, кг/100 кг шихты;

- го компонента

отходящих газов, кг/100 кг шихты;  -

масса 1 киломоля

-

масса 1 киломоля  -

го компонента, кг/моль.

-

го компонента, кг/моль.

VCO=7,511/28·22,4=6,009л

VCO2=1,61/44·22,4=0,82л

VN2=0,037/28·22,4=0,03л

VO2=0,51/32·22,4=0,357л

Суммирование

значений  позволяет

определить количество отходящих газов (м3). По результатам расчета

можно также определить состав конвертерного газа, % об.:

позволяет

определить количество отходящих газов (м3). По результатам расчета

можно также определить состав конвертерного газа, % об.:

=

6,009+0,82+0,03+0,357

= 7,216л

=

6,009+0,82+0,03+0,357

= 7,216л

|

{x}СО |

{x}СО2 |

{x}N2 |

{x}O2 |

|

0,833 |

0,114 |

0,004 |

0,049 |

4.2.6 Составление материального баланса

Результаты расчетов, выполненных в пунктах 4.2.1 – 4.2.5 следует внести в таблицу пункта 4.3. для составления материального баланса.

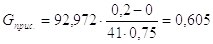

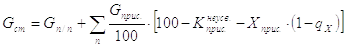

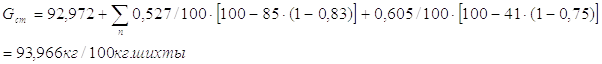

4.3 Расчет расхода раскислителей и легирующих

Механические, технологические и потребительские свойства стали, во многом определяются ее химическим составом. Сопоставление химического состава полученного в результате конвертерной операции полупродукта и заданной марки стали по ГОСТ, указывает на необходимость увеличения концентрации отдельных составляющих, что на практике обеспечивается проведением операции легирования. Одновременно с легированием жидкого металла осуществляют его раскисление с целью снижения содержания кислорода в расплаве. Обе указанные операции, как правило, совмещают по времени с выпуском плавки из сталеплавильного агрегата в ковш.

Материальный баланс конвертерной плавки

|

Приход |

Расход |

||||

|

Статья |

кг/100 кг |

% |

Статья |

кг/100 кг |

% |

|

Чугун |

78 |

70,251 |

Полупродукт |

92,972 |

83,917 |

|

Металлолом |

22 |

19,814 |

Шлак |

6,456 |

5,827 |

|

Известь |

3,42 |

3,08 |

Конвертерный газ |

9,668 |

8,726 |

|

Футеровка |

0,3 |

0,27 |

Потери металла - с пылью - с корольками |

1,5 0,194 |

1,354 0,175 |

|

Технический кислород |

7,311 |

6,585 |

|||

|

Итого |

111,031 |

100 |

Итого |

110,79 |

100 |

Для раскисления и легирования жидкого металла марганцем, кремнием, хромом используют присадки ферросплавов – ферромарганца, ферросилиция, феррохрома. Химический состав ферросплавов, которые при необходимости следует использовать в данной работе, приведен в Приложении 7. Для повышения содержания углерода в металле проводят науглероживание – присадку углеродсодержащих материалов. В настоящей работе с этой целью следует использовать кокс (Приложение 4). Расчет расхода присаживаемых в ковш материалов ведется на 100 кг металлошихты.

Количество вводимых в расплав раскислителей и легирующих материалов рассчитывается по уравнению:

где

,

,  ,

,  - содержание

легирующего элемента соответственно в готовой стали (среднемарочное), в

полупродукте и составе присадки, %;

- содержание

легирующего элемента соответственно в готовой стали (среднемарочное), в

полупродукте и составе присадки, %;  -

коэффициент усвоения легирующего элемента, доли ед.;

-

коэффициент усвоения легирующего элемента, доли ед.;  - масса

полупродукта, кг/100 кг шихты.

- масса

полупродукта, кг/100 кг шихты.

Величина

зависит от

химического сродства элементов к кислороду, способа ввода присадок в сталь. При

раскислении и легировании ферромарганцем, ферросилицием и феррохромом в ковше

величину

зависит от

химического сродства элементов к кислороду, способа ввода присадок в сталь. При

раскислении и легировании ферромарганцем, ферросилицием и феррохромом в ковше

величину  можно выбрать в

диапазонах, соответственно:

можно выбрать в

диапазонах, соответственно:

|

Наименование, марка |

Содержание элемента, % масс. |

ГОСТ |

||||||

|

Si |

C |

Mn |

l |

Cr |

P |

S |

||

|

не более |

||||||||

|

Ферросилиций ФС45 |

41-47 |

-- |

≤0,6 |

≤2,0 |

≤0,5 |

0,05 |

0,03 |

1415-78 |

|

Ферромарганец низкоуглеродистый ФМн0,5 |

≤2,0 |

≤0,5 |

≥85,0 |

-- |

-- |

0,30 |

0,03 |

4755-80 |

|

Феррохром безуглеродистый ФХ006 |

≤1,5 |

≤0,06 |

-- |

-- |

≥65,0 |

0,03 |

0,03 |

4757-79 |

0,80 – 0,85; 0,70 – 0,75; 0,85 – 0,90. При науглероживании стали в ковше коксиком коэффициент усвоения углерода следует принять равным 0,5 – 0,7.

Химический состав ферросплавов некоторых марок, используемых для раскисленияи и легирования стали:

Ферромарганец: кг/100кг

кг/100кг

Ферросилиций: кг/100кг

кг/100кг

Полученные результаты позволяют рассчитать массу готовой стали (кг/100 кг шихты):

,

,

где

- количество

присадок;

- количество

присадок;  -

содержание в присадке компонентов, полностью не усваивающихся металлом, то есть

переходящих в газовую фазу или в шлак, %.

-

содержание в присадке компонентов, полностью не усваивающихся металлом, то есть

переходящих в газовую фазу или в шлак, %.

Содержание

таких компонентов в ферросплавах пренебрежимо мало. При определении величины  для кокса следует

суммировать содержания в нем летучих, а также всех оксидов (количеством

усваивающихся расплавом серы из

для кокса следует

суммировать содержания в нем летучих, а также всех оксидов (количеством

усваивающихся расплавом серы из  и

железа из

и

железа из  пренебрегаем).

пренебрегаем).

Вывод

В ходе курсовой работы я ознакомился с решением широкого круга практических задач, возникающих на различных этапах металлургического передела. Эта работа, также помогает проследить превращение сырой железной руды, добытой из недр земли, в железорудный концентрат, а затем – в агломерат, определить основные технико-экономические и экологические показатели производства чугуна в доменной печи и стали в кислородном конвертере.

Сейчас черная металлургия считается основой всей промышленности, и я считаю, что необходимо знать данную отрасль и наблюдать за её последующим развитием.

Список литературы

1. Лапшин, И. В. Автоматизация технологических процессов дуговой сталеплавильной печи / И. В. Лапшин. — М.: МИСиС, 2002. — С. 157.

2. Рябов, А. В. Современные способы выплавки стали в дуговых печах: Учебное пособие / А. В. Рябов, И. В. Чуманов, М. В. Шишимиров. — М.: Теплотехник, 2007. С. 192.

3. Лапшин, И. В. Применение кислорода для высокоэффективнго электросталеплавильного производства / И. В. Лапшин // Новости черной металлургии за рубежом. — 2001. — 4. — С. 35-38.

4. Управление режимом плавки в дуговой электропечи переменного тока с целью защиты холодильноиков стен печи / М. Кнооп, Р. Лихтербек, 3. Келе, Ю. Зинг // Черные металлы, — 1997.— 7. — С. 8-13.

5. Роль вспенивания шлака в оптимизации тепловой работы ДСП переменного тока / П. Поррагин, Д. Онееги, А. Гроссо, Ф. Миани // Сталь. — 2005.-4.-С. 84-86.

6. Энерготехнологические особенности процесса электроплавки стали pi инновационный характер его развития / В. Д. Смоляренко, А. Г. Девитай-кин, А. Н. Попов, М. А. Бесчанова // Электрометаллургия. — 2003.— № 12, — С. 12-19.

7. Дуговые печи нового поколения: ЭДП серии ULTIMATE фирмы «ФАИ Фукс» / Ф. Вагнер, Ф. Мюллер, П. Пудель, В. Д. Смоляренко // Сталь. — 2005. — № 6.- С. 77-79.

8. Смоляренко, В. Д. Современное состояние и перспективы развития электродуговых печей для выплавки стали / В. Д. Смоляренко, С. Г. Овчинников, Б. П. Черняховский // Сталь. — 2005. — № 2. — С. 47-51.

9. Нархольц, Т. Электродуговая печь серии ULTIMATE — сталеплавильный агрегат нового поколения / Т. Нархольц, Б. Виллемин // Электрометаллургия. — 2005. — № 4. — С. 8-12.

10. Воробьев, В. П. Автоматизация дуговых электропечей / В. П. Воробьев, А. В. Сивцов, С. Г. Возжеников // Черные металлы. — 1999. — № 5. — С. 12-14.

11. Аргента, П. Выплавка электростали с непрерывной загрузкой горячей шихты / П. Аргента, М. Бианчи Ферри // Электрометаллургия. — 2003.-5.-С. 27-34.

12. Глинков, Г. М. Контроль и автоматизация металлургичесих процессов / Г. М. Глинков, А. И. Косырев, Е. К. Шевцов. — М.: Металлургия, 1989. — С. 352.

13. Электрические промышленные печи. Дуговые печи и установки специального нагрева / Под ред. А. Д. Свенчанский. — М.: Энергоиздат, 1981.— С. 296.

14. Андрианова, А. Я. О свойствах электрических цепей с дугами и вопросы управления ДСП / А. Я. Андрианова, В. М. Эдемский // Электрометаллургия. — 2002. — № 10. — С. 29-32.

15. ОАО «ММК». Технологическая инструкция ТИ-101-СТ ЭСПЦ-64-2006, 2006.

16. Рушио, Э. Электродуговая печь с ситемой динамического автоматаческого регулирования фирмы DANIELI / Э. Рушио, К. Бергман, С. Олунд // Сталь. — 2005. № 10. — С. 42-48.

17. Кучумов, JI. А. Система «Нева ДСП». Рекламный проспект / JI. А. Ку-чумов. — 2006.

18. Повышение эффективности управления дуговой печыо переменного тока // АО «Черметинформация». Новости черной металлургии за рубежом. 2002. - № 2. - С. 47-48.

19. Рис, М. Оптимизация управления электродуговых печей с использованием нейронных сетей / М. Рис, Р. Сессельман // Труды 3-го конгресса сталеплавильщиков. — М.:, 1995.— С. 153-162.

20. Андриянова, А. Я. Некоторые вопросы использования интеллектного управления в дуговых сталеплавильных печах / А. Я. Андриянова, Я. С. Паранчук, А. О. Лозинский // Электрометаллургия. — 2004. — № 3. С. 30-37.

21. Ефроймович, Ю. Е. Оптимальные электрические режимы дуговых сталеплавильных печей. / Ю. Е. Ефроймович.— М.: Металлургиздат, 1956.— С. 98.

22. Марков, Н. А. Электрические цепи и режимы дуговых электропечных установок / Н. А. Марков. — М.: Энергия, 1975.— С. 204.

23. Минеев, А. Р. Энергосберегающая статистическая и динамическая оптимизация параметров и структур компьютеризированных электроприводов (на примере электрических печей) / А. Р. Минеев // Электротехника. — 1998. -10. С. 15-22.