Введение

В настоящее время одной из актуальнейших экологических проблем является пагубное воздействие техносферы на окружающую среду и здоровье человека. На современном этапе развития науки и техники, все большее применение в строительной сфере находят утеплители из базальтовых волокон. Каждое такое производство, а также использование изделий, сопровождается образованием большого объема техногенных базальто-ватных отходов (БВО).[1]

На основе лабораторных экспериментов, удалось установить, что для полного разложения БВО под действием перепадов температур и времени, понадобится от ста до двухсот лет. При этом производство продукции из базальтовых материалов составляет более ста миллионов тонн ежегодно и продолжает расти. В этой связи можно сказать, что БВО является одним из значительных, из-за малой насыпной плотности (ρ= 200¸250 кг/м3), загрязнителей окружающей среды.

Актуальными задачами, на сегодняшний день, являются комплексная переработка базальто-ватных отходов, охрана окружающей среды от загрязнений, организация мероприятий по природообустройству сферы обитания человека.

В большинстве случаев, при переработке БВО одной из энергоемких стадий является процессы дезагломерации, классификации и формования способом окатывания. От этого зависит возможность изготовления изделий из перерабатываемых отходов и области применения вторичного сырья.

1. ОБОРУДОВАНИЕ ДЛЯ ИЗМЕЛЬЧЕНИЯ ТЕХНОГЕННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ В СТРОИТЕЛЬНОЙ ИНДУСТРИИ

На современном этапе развития науки и техники создано большое количество патентозащищенных способов, конструкций и оборудования для измельчения техногенных волокнистых материалов.

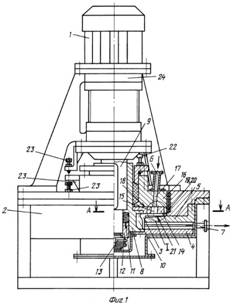

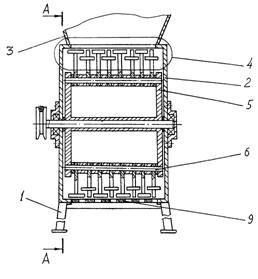

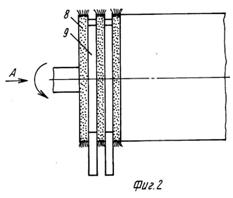

Известно устройство для переработки (измельчения) техногенных волокнистых материалов (Патент РФ 2225258, МПК B02C 19/06.), содержащее корпус, ротор, статор, крыльчатку, снабженную диском с отверстиями, корпус которой снабжен вставкой, сопряженной с плоскостью диска, имеющей сквозное отверстие, совмещающееся с отверстиями диска (рис.1).

Рис. 1 Устройство для переработки (измельчения) техногенных волокнистых материалов: 1 – привод; 2 –корпус; 3 - камера обработки; 4 – ротор; 5 - статор, 6, 7 – патрубки; 8 – крыльчатка; 9 - приводной вал; 10 – лопасти; 11, 12, 13, 14, 15 - магазин пружин; 16, 17, 18, 19, 20, 21 - вставка, 22 – зажим, 23 - регулятор положения, 24 - присадочный механизм; 25 - уплотнительные кольца; 26 – крышка.

Недостатками данного устройства являются:

достаточно сложная конструкция, эксплуатация которой сопряжена со значительными трудностями, обусловленными нестабильностью поведения дисперсного материала в рабочих зонах;

высокая энергоемкость, связанная с большими потерями на трение в зонах разрушения, осуществляемого низкоэффективным способом;

низкая интенсивность измельчения, обусловленная отсутствием высокоградиентных механизмов разрушения, создающих необходимые контактные напряжения в рабочих зонах.

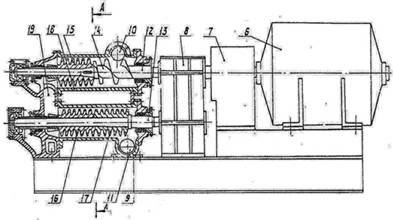

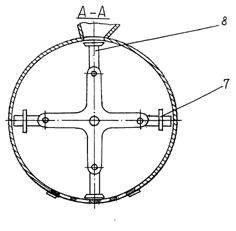

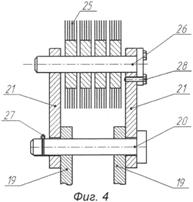

Известно устройство для размола волокнистых материалов патент SU №1788114 А1 (рис.2).

Рис.2. Устройство для размола волокнистого материала

1 – бункер; 2 - шнековый питатель; 3 - пропарочная камера; 4 - шнек боковой загрузки; 5 - устройство для размола волокнистого материала; 6 – привод; 7 – муфта; 8 – редуктор; 9 – корпус; 10, 11- отверстия загрузки и выгрузки; 12, 13 – шнека.

Устройство работает следующим образом, Щепа из бункера шнековым питателем подается в пропарочную камеру и нагревается в ней. Затем щепа шнеком боковой загрузки подается в устройство через отверстие загрузки в верхнюю часть корпуса, где расположены два шнека. Шнеки приводятся во вращение через редуктор приводом и так как диаметры одинаковы, то число оборотов вращения шнеков с помощью редуктора увеличивается меньше.

Щепа загрузочной частью подается на размол на характерный шнековый участок воздействия на обрабатываемый материал, где она превращается в волокнистую массу низкой степени помола. Затем эта масса через отверстие в перегородке попадает в нижнюю часть корпуса на первый характерный шнековый участок шнеков, которые имеют меньшую частоту вращения. На участке волокнистая масса дополнительно размалывается до более высокой степени помола, и далее сразу же попадает на характерный шнековый участок, имеющий специальную конструкцию, за счет чего, увеличивается степень помола и качество массы. Полученную волокнистую массу выгружают из устройства через отверстие для дальнейшей обработки.

В устройстве диаметры шнековых участков валов могут быть больше чем у валов, что может быть вызвано требованиями к производительности устройства. В этом случае число оборотов шнеков устанавливается при помощи редукторов таким образом, чтобы выполнялась зависимость окружных скоростей шнеков.

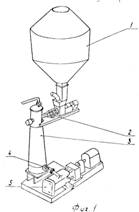

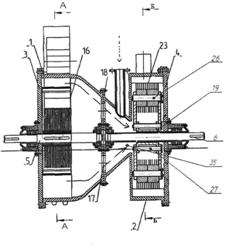

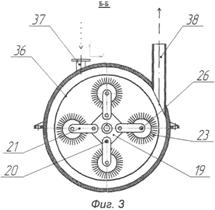

Известно устройство для резки материалов, в частности измельчения отходов пластмасс, волокнистых материалов, армированных волокнами полимеров режуще-дробящим способом патент RU №2217307. (рис. 3).

Рис. 3. Устройство для измельчения отходов волокнистых материалов

1 – рама; 2 – барабан; 3 – бункер; 4 – проем; 5 – водило; 6 - оси; 7, 8 - крестообразные и Т-образные ножи; 9 – сито.

Устройство работает следующим образом: на раме 1 закреплен барабан 2 с выполненным в нем в верхней части проемом, соединенный с бункером 3 для подачи в рабочую зону измельчаемого материала, и проем, расположенный в нижней части для выхода измельченного материала, в барабане установлено водило 5, которое от привода (не показан) приводится во вращение с закрепленными на нем осями 6, под действием центробежных сил смонтированные на последних с возможностью свободного вращения крестообразные 7 и Т-образные 8 ножи занимают рабочее положение, обеспечив рабочий зазор с барабаном. Затем в барабан подается измельчаемый материал, Т-образные 8 ножи рубят его при ударе, а крестообразные 7 ножи расщепляют и дробят. Величина измельчения определяется сменным ситом 9, расположенным в нижней части барабана, а производительность обеспечивается скоростью вращения водила. Устройство позволяет измельчать отходы различных пластмасс, волокнистых материалов, армированных волокнами полимеров, отходов древесины и др. режуще-дробящим способом.

Недостатками данного устройства является повышенный износ ножей и высокая энергоемкость.

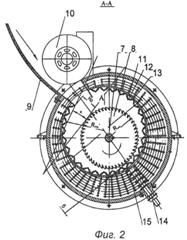

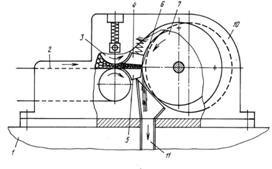

Известно устройство для измельчения и гомогенизации листовых, волокнистых материалов средней и малой прочности, например твердых бытовых отходов, растительного сырья или техногенных продуктов, в области производства строительных материалов патент RU №2540549 (рис. 4).

Рис. 4. Установка для измельчения волокнистых материалов:

1 - камера грубого помола; 2 - камера тонкого помола; 3, 4 – крышки; 5, 6 – валы; 7 – ротор; 8 – диски; 9 – загрузочный лоток; 10 - подающий валик; 11, 12 – барабан с футеровкой; 13 - неподвижные направляющие; 14 - регулировочное устройство; 15 – пружины; 16 – перегородка; 17 - переходные отверстия; 18 – перегородки; 19 – ступица;20 – била; 21 – серьги; 22 - оси (болты); 23 – щетки; 25 – секции; 26 - оси (болты); 27 – шплинты; 28 – болты; 29, 30 – держатели ступиц.

Устройство для измельчения волокнистых материалов работает следующим образом.

Исходный материал загружается с помощью подающего валика и загрузочного лотка в камеру грубого помола и измельчается при помощи режущих дисков ротора. Снабжение внутренней поверхности камеры профилированными пластинами позволяет интенсифицировать процесс помола. Затем измельченная в камере масса по винтовому каналу образованному дисками ротора, через отверстия съемных элементов (профилированных пластин), через переходные отверстия перегородки и входные отверстия камеры по мере измельчения попадает в рабочую зону камеры. Причем подача материала, измельченного в камере грубого помола, в камеру тонкого помола (диспергирования) происходит за счет разрежения, созданного в рабочей зоне камеры. Это позволяет засасывать измельченную в камере массу через входное отверстие в камеру, где внутри сетчатого барабана происходит окончательное доизмельчение (диспергирование) и смешение компонентов смеси. Одновременно через загрузочное устройство (патрубок) вводятся тонкодисперсные добавки в рабочую зону второй камеры. После окончательного измельчения до необходимой тонины помола масса выводится за пределы камеры через выгрузочный патрубок.

Недостатками данного агрегата является повышенный износ рабочих органов и высокая энергоемкость.

Известно устройство для получение разрыхленной и разволокнённой массы измельчаемого волокнистого материала патент RU №2029810. (рис. 5).

Рис. 5 Устройство для измельчения волокнистых материалов:

1 – рама; 2 – транспортер; 3 - прижимающий валок; 4 - подвижная пластина; 5 - неподвижная пластина; 6 - режущая кромка; 7 - измельчающий барабан; 8 – иглофрезы; 9 - промежуточные диски; 10 – кожух; 11 – отвод.

Устройство для измельчения материалов работает следующим образом.

Подлежащие измельчению отходы кожгалантерейного и обувного производства в виде вырубок и обрезков загружаются на транспортер. Транспортер перемещает эти отходы к прижимающему валку, который прессует их и принудительно подает между подвижной и неподвижной пластинами уплотняющего питателя.

Окончательно уплотненная масса в виде сжатой полосы поступает в рабочую зону, где происходит разволокнение и разрыхление отходов с помощью измельчающего барабана, представляющего собой набор иглофрез. Для очистки иглофрез от налипших продуктов измельчения предусмотрены неподвижные диски, эксцентрично расположенные по отношению к оси вращению иглофрез. Измельченные отходы попадают в нижнюю часть кожуха, из которой удаляются через отвод. Для удаления измельченного продукта через отвод может быть применен вакуумный отсос с циклоном.

Недостатками данного устройства являются низкая эффективность по базальтовому волокну и повышенная энергоемкость.

2. ВИБРО-ЦЕНТРОБЕЖНЫЕ АГРЕГАТЫ

2.1 Общие сведения о вибро-центробежных агрегатах различного технологического назначения

Группой авторов разработана серия агрегатов вибро-центробежного типа многофункционального действия. Каждый из агрегатов имеет конструктивно-технологические особенности, обеспечивающие выполнение поставленной задачи.

Так, центробежный помольно-смесительный агрегат [2] предназначен для тонкого и сверхтонкого измельчения сыпучих материалов с различными физико-механическими характеристиками. Данный агрегат обеспечивает селективное динамическое воздействие мелющих тел на материал за счет различных траекторий движения помольных камер (рис. 6).

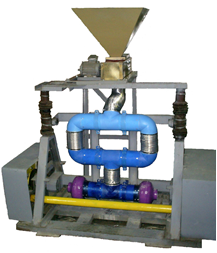

Рис.6 Общий вид центробежного помольного агрегата

Исходный материал через загрузочный бункер равномерно поступает в загрузочный патрубок верхней помольной камеры. При продвижении материала через верхнюю, среднюю и нижнюю камеры, связанные между собой соединительными патрубками, обеспечивается интенсивное ударное и истирающее воздействие мелющих тел на материал. Продольное перемещение материала внутри помольных камер обеспечивается за счет естественного подпора загружаемым материалом.

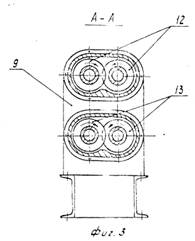

Дальнейшим совершенствованием данного агрегата стало создание центробежного агрегата с параллельными помольными блоками [3], что позволило существенно повысить производительность при тех же энергозатратах (рис. 7).

Рис.7 Общий вид центробежного агрегата с параллельными помольными блоками: а - общий вид; б- вид сбоку.

Принцип работы агрегата заключается в следующем. Исходный материал через загрузочный бункер, установленный на цилиндрических направляющих, закрепленных на станине, при одинаково открытых заслонках равномерно поступает по гибким соединительным патрубкам в загрузочные патрубки верхних помольных камер. При продвижении материала через верхние, средние и нижние помольные камеры, связанные между собой соединительными патрубками, обеспечивается интенсивное ударное и истирающее воздействие мелющих тел на материал. Это происходит, благодаря различным траекториям движения помольных камер и, соответственно, разному динамическому воздействию мелющих тел на исходный материал, а именно сочетанию ударных и истирающих нагрузок. Выход материала осуществляется через разгрузочные патрубки, где установлена ограничительная решетка.

Движение шарнирно соединенных с парами ползунов и рам с закрепленными на них помольными камерами осуществляется от вращения соответствующих противонаправленных эксцентриковых валов, расположенных в опорных стойках.

Установка эксцентриковых валов на необходимый угол а (в данном случае а = 180о) и согласованное их вращение обеспечивается через промежуточный вал и зубчатые колеса, установленные на эксцентриковых и промежуточном валах. При этом уравновешиваются динамические нагрузки, возникающие при движении частей двух параллельных рычажных механизмов. Таким образом, обеспечивается одновременное измельчение материала в параллельных помольных блоках при одинаковых режимах их работы, что существенно повышает его производительность.

Продольное перемещение материала внутри помольной камеры обеспечивается за счет естественного подпора загружаемым материалом.

Конструкция помольного агрегата, включающая два параллельных кривошипно-ползунных механизма с противонаправленными кривошипами, согласованное вращение которых осуществляется через промежуточный вал и систему цилиндрических зубчатых колес, дает возможность реализовывать различные схемы прохождения измельчаемого материала через помольные камеры, закрепленные на двух рамах. Это позволяет расширить технологические возможности агрегата, а также обеспечить уравновешивание динамических нагрузок, возникающих при движении частей двух параллельных рычажных механизмов, что значительно уменьшает требуемую для функционирования агрегата мощность.

Используя базовый кривошипно-ползунный механизм агрегата для тонкого измельчения материала, был разработан вибрационно-центробежный гранулятор (рис. 8)[4]. Агрегат предназначен для гранулирования композиционных материалов с различными физико-механическими характеристиками, в том числе с низкой насыпной плотностью (ρ≤200 – 400 кг/м3).

Рис. 8. Опытно-промышленный вибрационно-центробежный гранулятор

Гранулятор работает следующим образом. Исходный материал из загрузочного бункера по виброжёлобу через загрузочный патрубок попадает в устройство предподготовки, т.е. в прессующие валки. Валки, установленные на общем валу, получают вращение от электропривода. Между валками, благодаря профилированной прессующей поверхности, происходит удаление газообразной фазы и формирование уплотнённой структуры материала. Образовавшиеся агломераты различной формы и размеров через загрузочный патрубок поступают в верхний барабан, перемещение которого осуществляется в вертикальной плоскости. За счёт вибрационных сил происходит уплотнение и формирование зародышей гранул (микрогранулирование).

Из верхнего барабана по вибролоткам через загрузочные окна и эластичные соединительные патрубки зародыши гранул поступают в средний барабан с усеченными конусами, где происходит их последующее уплотнение и формование методом окатывания. В среднем барабане осуществляется перемещение материала по эллипсовидной траектории, а усеченные конусы установлены внутри барабана для интенсификации процесса. Далее гранулят через центральный соединительный патрубок попадает в барабан, содержащий усеченные конусы. В нижнем барабане перемещение материала происходит по круговой траектории под действием центробежно-гравитационных сил. При интенсивных динамических нагрузках происходит массообмен между гранулами, т.е. истирание гранул с переносом отдельных частиц на другие гранулы. Этот процесс зарегистрирован при достижении гранулами плотности, близкой к конечной. В промышленных условиях окомкования полидисперсных материалов конечная плотность окатышей соответствует состоянию полного заполнения пор в структуре и может быть рассчитана из сведений о плотности и влажности шихтовых компонентов.

Из нижнего барабана гранулы попадают в тороидальные камеры, где происходит завершающий процесс упрочнения поверхностного слоя гранул в динамическом каскадном режиме. Выгрузка готового продукта осуществляется через разгрузочное устройство.

2.2 Вибро-центробежный агрегат комбинированного действия для переработки базальто-ватных отходов (БВО).

Основываясь на базовом кривошипно-ползунном механизме разработан вибро-центробежный агрегат комбинированного действия, предназначенный для комплексной переработки техногенных волокнистых материалов и выполнения различных технологических операций.

Вибро-центробежный агрегат комбинированного действия (патент 2692624, РФ) [5], реализует следующие технологические процессы: дезагломерацию волокнистых материалов, например, базальто-волокнистых отходов или целлюлозно-бумажных отходов; классификацию; измельчение отдельных компонентов композиционной смеси, а, также, ее гомогенизацию; получение фибронаполнителей в виде отдельных фибр или высококонцентрированных микрогранул.

Кроме того, использование последовательно или параллельно расположенных камер при обеспечении их герметичности позволяют осуществлять в них процессы пароувлажнения, сушки, вакуумирования и другие операции.

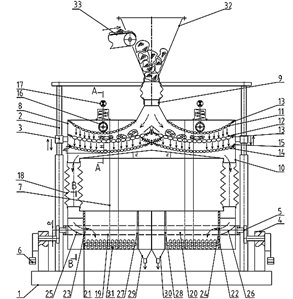

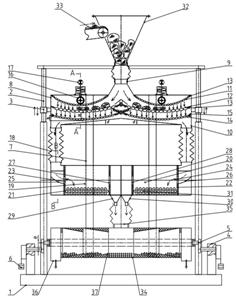

По схеме агрегата рис.9 предусмотрена переработка ТВМ способом дезагломерации в верхней камере и микрогранулирования в нижней. Во втором варианте рис.10 используется средняя камера для механоактивации, классификации или смешения материалов.

Верхняя камера выполнена призматической формы. Внутри камеры закреплены гирляндные цепные завесы. Верхние цепные завесы подпружинены по вертикали с помощью прорезиненных валиков, расположенных в их центральной части. Нижняя камера для переработки материала составлена из двух сопряженных в центре цилиндрических камер, ограниченных со стороны загрузки перегородками с загрузочными спиралевидными устройствами, а в центральной части – выгрузочными решетками. Кроме того, в цилиндрических камерах расположены мелющие тела.

Согласно схеме агрегата на рис. 10, устройство для получения фибронаполнителей содержит две камеры для переработки ТВМ и камеру микрогранулирования, которая соединена с нижней камерой переработки материала. Камера микрогранулирования, с загрузочным отверстием по центру и двумя выгрузочными отверстиями по краям, содержит по своему периметру прорезиненные вставки в виде усеченных конусов, направленных большими основаниями от центра в стороны выгрузки.

На рисунках 9-10 представлены ВЦА КД с двумя или тремя камерами, соответственно.

|

|

|

|

Рис. 9. Вибрационно-центробежный агрегат комбинированного действия с двумя камерами: |

Рис. 10. Вибрационно-центробежный агрегат комбинированного действия с тремя камерами: |

|

1-станина; 2-вертикальные направляющие; 3-ползуны; 4-опорные стойки; 5-эксцентриковый вал; 6-противовесы; 7-рама; 8-камера дезагломерации; 9-загрузочное отверстие; 10-выгрузочные отверстия; 11, 12, 14-гирляндные цепные завесы; 13- пружинные амортизаторы; 15-крепление цепных завес; 16-прорезиненные валики; 17-виброустройства; 18-гофрированные патрубки; 19, 20-нижняя камера; 21, 22-перегородки; 23, 24-загрузочные отверстия; 25, 26-загрузочные спиралевидные устройства; 27, 28-выгрузочные решетки; 29, 30-выгрузочные отверстия; 31-мелющие тела; 32-бункер; 33-ленточный транспортер. |

1-станина; 2-вертикальные направляющие; 3-ползуны; 4-опорные стойки; 5-эксцентриковый вал; 6-противовесы; 7-рама; 8-камера дезагломерации; 9- загрузочное отверстие; 10-выгрузочные отверстия; 11, 12, 14-гирляндные цепные завесы; 13- пружинные амортизаторы; 15-крепление цепных завес; 16-прорезиненные валики; 17-виброустройства; 18-гофрированные патрубки; 19, 20-нижняя камера; 21, 22-перегородки; 23, 24-загрузочные отверстия; 25, 26-загрузочные спиралевидные устройства; 27, 28- выгрузочные решетки; 29, 30- выгрузочные отверстия; 31- мелющие тела; 32- бункер; 33- ленточный транспортер; 34-камера микрогранулирования; 35-загрузочное отверстие; 36-выгрузочные отверстия; 37-прорезиненные вставки. |

При необходимости переработки более плотных или слежавшихся ТВМ в обоих вариантах устройств прорезиненные валики могут быть соединены с виброустройствами

Данное техническое решение позволяет уменьшить объём базальтовых отходов в 7-8 раз, а вновь поступающие объёмы чистого базальтового волокна переработать в товарный продукт – фибронаполнители. Продукты переработки чистого базальтового волокна – фиброволокна, порошки и микропорошки являются ценными добавками при получении пластиковых и других изделий, производстве товарного бетона и изделий из него. Внесение в штучные пластиковые изделия порошков базальтового волокна вместо песка (или части песка) уменьшает объёмный вес, коробление и склонность к трещинообразованию. Введение базальтовых волокон – фибронаполнителей, позволяет изготавливать изделия с более тонкими стенками за счет армирующего действия базальтового волокна.

Микропорошки базальтового волокна являются добавками в бетон, что позволяет экономить до 20% цемента.

Фибру используют во всех типах гипсо - и цементносодержащих растворов, где необходимо или желательно микроармирование, а также предотвращение появления усадочных трещин, для устройства бетонных покрытий (как наружных, так и внутренних). Фибронаполнители применяют в изготовлении: бетонных наливных полов (как промышленных, так и бытовых); устройства цементно-песчаной стяжки пола; устройства полов промышленных складов, несущих большие нагрузки; наружных площадок, укрепление склонов; покрытие металлических поверхностей стальных сооружений бетонных плит перекрытий; в конструкциях с высокой степенью пожарной безопасности; бетонных плит фундаментов; железобетонных свай; ремонт и реконструкция сооружений прессованных и отливаемых изделий; строительных растворов, сухих смесей и штукатурки, торкретбетона; печатного декоративного бетона; производства тротуарной плитки и т. д.; литья малых архитектурных форм из бетона или гипса; изготовление базальтопластиков.

Особое место занимают фибронаполнители, в том числе из базальтовых отходов, для производства архитектурно-строительных изделий по инновационным технологиям, например 3-D печать.

3. РАСЧЕТНАЯ ЧАСТЬ

Заключение

Список литературы

1. Орлецкая Л.В. Ценные вторичные ресурсы // Специализированный информационно-аналитический журнал «Рециклинг отходов». – 2006. - № 6. – С. 3-4.

2. Пат. 2277973, Российская Федерация, Помольно-смесительный агрегат / Гридчин А.М., Севостьянов В.С., Лесовик В.С., Уральский В.И., Синица Е.В.; заявитель и патентообладатель БГТУ им. В.Г. Шухова; заявитель и патентообладатель ООО «ТК РЕЦИКЛ», - No 2005118705/03, заявл. 24.06.2005; опубл. 20.06.06, Бюл. №17.

3. Пат. 2381837, Российская Федерация, Помольно-смесительный агрегат / Гридчин А.М., Севостьянов В.С., Лесовик В.С., Уральский В.И., Уральский А.В., Синица Е.В. // заявитель и патентообладатель БГТУ им. В.Г. Шухова; заявитель и патентообладатель ООО «ТК РЕЦИКЛ». - No 2008109444/03, заявл.11.03.2008, опубл. 20.02.2010, Бюл №5.

4. Пат. 2412753, Российская Федерация, Вибрационно-центробежный гранулятор / Ильина Т.Н., Севостьянов М.В., Шкарпеткин Е.А., Уральский В.И.; заявитель и патентообладатель БГТУ им. В.Г. Шухова. - No 2009135800/05; заявл. 25.09.09; опубл. 27.02.2011, Бюл. №6.

5. Пат. 2692624, Российская Федерация, Устройство и способ переработки волокнистых техногенных материалов для получения фибронаполнителей (варианты) / Севостьянов М.В., Полуэктова В.А., Севостьянов В.С., Сирота В.В., Уральский В.И., Мартаков И.Г., Бабуков В.А.; заявитель и патентообладатель БГТУ им. В.Г. Шухова, - No 2018131819; заявл. 03.09 2018, опубл.:25.06 2019, Бюл. № 18.

(zip - application/zip)

(zip - application/zip)