| Федеральное агентство по образованию (Рособразование) | ||||||||||||||||||

|

Архангельский государственный технический университет |

||||||||||||||||||

|

Кафедра технологии конструкционных материалов и машиностроения |

||||||||||||||||||

|

(наименование кафедры) |

||||||||||||||||||

|

Рычков Сергей Николаевич |

||||||||||||||||||

|

(фамилия, имя, отчество студента) |

||||||||||||||||||

|

Факультет |

МФ |

курс |

III |

группа |

362 |

|||||||||||||

| КУРСОВАЯ РАБОТА | ||||||||||||||||||

|

По дисциплине |

Метрология, стандартизация и спецификация |

|||||||||||||||||

|

На тему |

Выбор и обоснование посадок гладких цилиндрических соединений |

|||||||||||||||||

|

(наименование темы) |

||||||||||||||||||

|

Работа допущена к защите |

||||||||||||||||||

|

(подпись руководителя) |

(дата) |

|||||||||||||||||

|

Признать, что работа |

||||||||||||||||||

|

выполнена и защищена с оценкой |

||||||||||||||||||

|

Руководитель |

профессор |

Алексеев А.Е. |

||||||||||||||||

|

(должность) |

(подпись) |

(и.,о., фамилия) |

||||||||||||||||

|

(дата) |

||||||||||||||||||

|

Архангельск |

||||||||||||||||||

|

2009 |

||||||||||||||||||

Исходные данные:

|

Обозначение соединения. |

Вычерчиваемая деталь |

|||

|

C1 |

B3 |

D3,B1 |

M4 |

Полумуфта 15 |

С1—паз блока шестерён 39 – вилка переключения 34

B3—шлицевой вал 35 – блок шестерён 39;

D3—стакан 34 – подшипник 23

B1—шейка вала 35 – дистанционное кольцо 36;

M4—болт11 – корпус 7;

С1 = 6

B3 = 80

D3 = 125

B1 = 65;

M4=М12

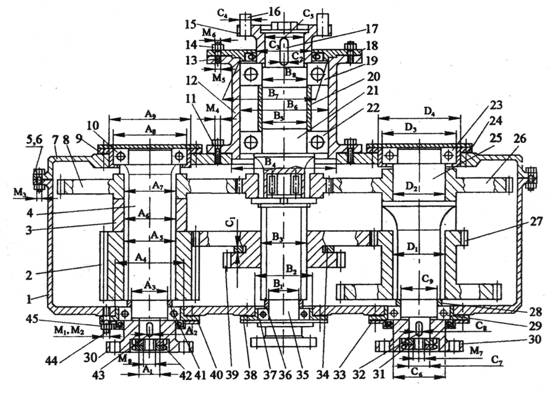

Рисунок 1 – Реверс-редктор.

ЛИСТ ЗАМЕЧАНИЙ

|

Содержание |

|

|

1. Расчет параметров цилиндрического сопряжения С1 …………………. |

7 |

|

2. Расчет параметров шпоночного соединения B3 ……………………….. |

9 |

|

3. Расчет параметров соединения D3 ………………………………………. |

12 |

|

4. Расчет параметров подшипникового соединения B1 ………………….. |

13 |

|

5. Расчет резьбового соединения М4 ………………………………………. |

18 |

|

6. Список использованной литературы …………………………………… |

21 |

1. Анализ работы механизма.

На рисунке 1 дан чертёж реверс редуктора. Входной вал 21 приводится во вращение полумуфтой 15, которая соединена с валом через шпоночное соединение С2 : полумуфта-вал. Входной вал 21 расположен в стакане 12, который посредством болтового соединения М4 крепится к корпусу 7 . Данное резьбовое соединение следует выполнять с зазором, так как для предотвращения самоотворачивания гайки берётся пружинная шайба.

Далее крутящий момент передаётся шестерне расположенной на конце в вала и крепящийся к нему через шлицевое соединение. В торце этого же вала высверлено отверстие для вспомогательного вала 35, шейка которого вращается на подшипниках в этом отверстии.

С шестерни вращение передаётся на два зубчатых колеса 8 и 26. Зубчатое колесо 26 свободно вращается на шейке вала 25 , тем самым не влияя на вращение вала 25, и служит только для смазки частей редуктора разбрызгиванием. Зубчатое колесо 8 через шлицевое соединение А7 приводит во вращение вал 4. На вал 4 через шлицевое соединение посажено широкое зубчатое колесо 2. Зубчатое колесо 2 предназначено для передачи крутящего момента валу 25 через блок шестерён 39 .

Блок шестерен соединён с валом 35 через шлицевое соединение и имеет возможность перемещаться по валу 35, тем самым входит в зацепление то с одной, то с другой шестернёй блока шестерён 27, повышая или понижая скорость вращения на выходном валу 25.

Блок шестерен 39 приводится в поступательное движение вдоль вала вилкой переключения 34. Вилка переключения и блок шестерен имеют плоское сопряжение , которое необходимо выполнить с гарантированным зазором .

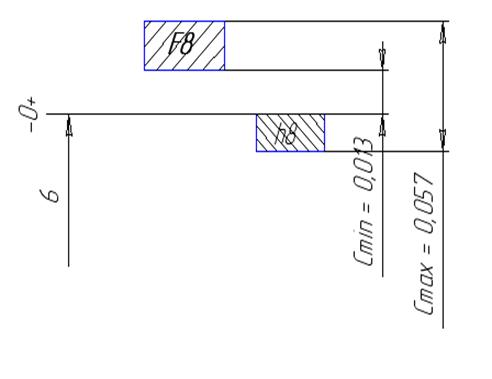

2.Расчёт параметров плоского сопряжения С1: паз блока шестерён 39 – вилка переключателя 34.

Для беспрепятственного вращения блока шестерен 39, а также для облегчения сборки (разборки) соединения необходимо иметь в соединении гарантированный зазор. Так как данное соединение не требует высокой точности изготовления, то примем допуск по 8 квалитету.

Допуск вилки по 8 квалитету равен 0,022 мм, основное отклонение h=0, таким образом ширина вилки равна 6h8 (-0,022). Наибольшая ширина вилки равна 6 мм, наименьшая – 5,978 мм.

Для получения

гарантированного зазора ширину паза для вилки необходимо выполнить немного

больше 6 мм. Этому условию удовлетворяет поле допуска паза с основным

отклонением F= +0,013 мм; точность изготовления паза примем по 8 квалитету (JT8 = 0,022). Таким образом, ширина паза равна 6F8 (  ) мм.

) мм.

Соединение вилки с пазом блока шестерён будет выполнено по следующей посадке 6h8/F8.

Принятые допуски размеров паза и вилки дают следующие значения зазоров:

C max = 6,035 – 5,978 = 0,057 мм;

C min = 6,013 – 6,000 = 0,013 мм.

На рисунке 2 приведена схема расположения полей допусков рассматриваемых паза и вилки.

Рисунок 2 – Схема расположения полей допусков паза (F8) и вилки (h8) .

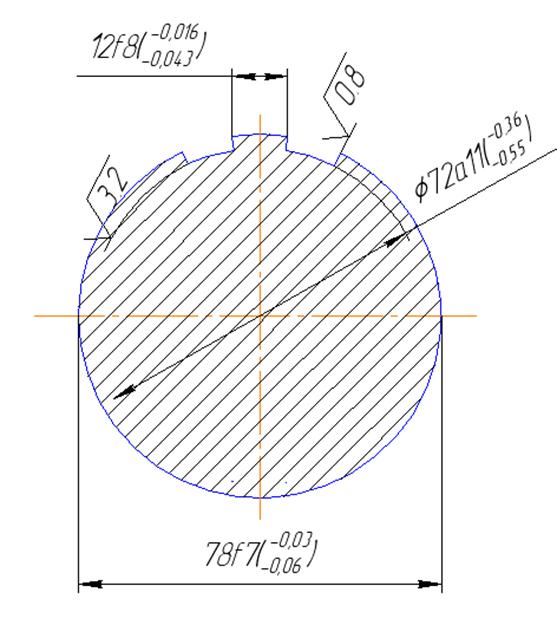

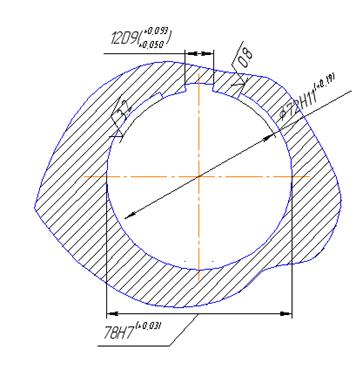

3.Расчёт параметров шлицевых соединений B3: шлицевой вал 35 – блок шестерён 39.

Соединение шлицевого вала 35 с шлицевой втулкой блока шестерён 39 необходимо производить с гарантированным зазором по посадочным поверхностям шлиц. Такое сопряжение позволяет обеспечить сборку соединения и компенсирует погрешности взаимного расположения вала и втулки. Способ центрирования шлицевых деталей в этих соединениях принимают по наружному диаметру D, как наиболее распространённый и технологичный , тем более что применение центрирования в данном случае по d или b ничем не вызвано.

Для получения гарантированных зазоров примем следующие стандартные соединения по параметрам шлицёв:

по наружному диаметру D - ø 78H7/f7;

по боковым сторонам b – 12D9/f8;

по внутреннему диаметру d – ø72H11/a11.

На сборочном чертеже обозначение шлицевого соединения запишется в виде:

D – 10 × 72 H11/a11 × 78 H7/f7 × 12 D9/f8

Шлицевая втулка обозначится так:

D – 10 × 72H11 × 78H7 × 12D9

А вал: D – 10 × 72a11 × 78f7 × 12f8

Численные значения допусков и отклонений шлицевых элементов выбирается из таблиц на допуски и посадки гладких цилиндрических соединений, а их значения приведены на сечениях втулки и вала

(Рисунок 3). Там же показана шероховатость поверхностей элементов шлиц.

Рисунок 3 – Сечение шлицевого вала.

Рисунок 4 – Сечение шлицевой втулки.

Рассматриваемое соединение характеризуется следующими минимальными и максимальными зазорами:

по размеру D: Cmin = 0,030 мм ; Cmax = 0,090 мм

по размеру b: Cmin = 0,066 мм; Cmax = 0,136 мм

по размеру d: Cmin = 0,360 мм; Cmax = 0,740 мм.

4.Расчёт подшипникового соединения D3: стакан 24 – подшипник 23.

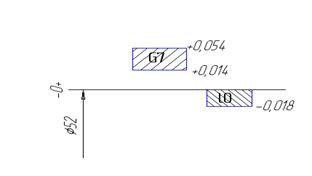

Из рисунка 1 видно, что вал 25установлен в стакане 24 на подшипнике 23. Из рисунка так же видно, что наружное кольцо подшипника не вращается , из этого следует, что это кольцо должно устанавливаться в стакан с минимальным зазором. Под наружное кольцо отверстие обрабатываем по 7 квалитету. Допуск наружного кольца направлен в материал кольца. Примем диаметр кольца 125 мм. и нулевую степень точности подшипника. При этих условиях допуск кольца подшипника равен 18 мкм, то есть можно записать, что наружный диаметр подшипника равен 125-0,018 мм. Для получения небольшого зазора отверстие в стакане должно быть больше 125 мм. Такому условию удовлетворяет поле допуска отверстия G7 имеющее нижнее отклонение EJ = 0.014 мм , а верхнее ES = + 0.054 мм. При этих размерах наружного диаметра подшипника и отверстия получил:

Сmax = ES – ei = 0,054 – (-0,018) = 0,072 мм.

Cmin = EJ – es = 0,014 – 0 = 0,014 мм.

Расположение полей допусков рассматриваемого подшипникового соединения показано на рисунке 5.

Рисунок 5 – Расположение полей допусков деталей подшипникового соединения.

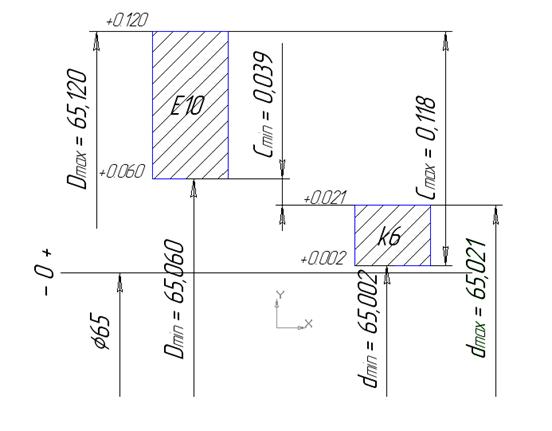

5.Расчётпа раметров цилиндрического сопряжения B1:шейка вала 35 – дистанционное кольцо 36.

Для обеспечения сборки (разборки) соединения необходимо иметь гарантированный зазор. При назначении посадки учитываем , что на этом же валу 35 устанавливается подшипник 37, который является основной деталью в этом соединении. Следовательно, допуск вала зависит от характера соединения подшипник – вал. Учитывая, что в рассматриваемом соединении внутреннее кольцо подшипника вращается, то его соединение с валом необходимо выполнить с натягом. Исходя из изложенного, принимаем допуск вала по 6 квалитету (что рекомендовано стандартом по посадкам подшипников) с основным отклонением k, то есть k6.

Допуск

вала по 6 квалитету равен 0,019 мм, основное отклонение k = 0,002 мм,

таким образом, для вала получим ø65k6 ( ). Наибольший размер

вала d, а наименьший - d min = 65,002. Для

получения гарантированного зазора диаметр отверстия кольца 36 необходимо

выполнить больше 65,021 мм. Этому условию удовлетворяет поле допуска с

основным отклонением Е = +0,060 мм. Точность изготовления отверстия принимаем

по 10 квалитету (JT10 = 0.120 мм), таким образом для отверстия получим ø65 E10 (

). Наибольший размер

вала d, а наименьший - d min = 65,002. Для

получения гарантированного зазора диаметр отверстия кольца 36 необходимо

выполнить больше 65,021 мм. Этому условию удовлетворяет поле допуска с

основным отклонением Е = +0,060 мм. Точность изготовления отверстия принимаем

по 10 квалитету (JT10 = 0.120 мм), таким образом для отверстия получим ø65 E10 ( ) мм.

) мм.

Соединение кольца с валом будет выполнено по комбинированной посадке ø65 E10/k6 мм

Наибольший размер отверстия Dmax = 65,120 мм, наименьший – Dmin = 65,060 мм. Принятые допуски размеров отверстия и вала дают следующие значения зазоров:

Сmin = EJ – es = 0,060 – 0,021 = 0,039 мм;

Cmax = ES – ei = 0,120 – 0,002 = 0,118 мм.

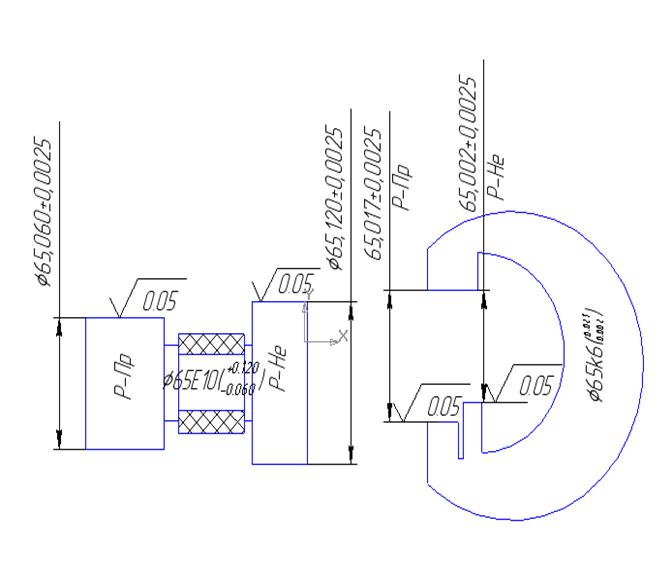

На рисунке 6 приведена схема расположения полей допусков рассматриваемого отверстия и вала.

Рисунок 6 – Схема расположения полей допусков отверстия (E10) и вала (k6).

5.1Расчёт размеров рабочих калибров.

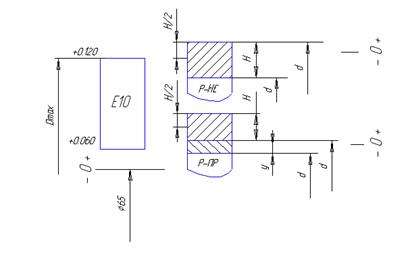

5.1.1 Расчёт размеров калибров пробок

Для контроля отверстия необходимо два калибра: рабочий проходной(Р-Пр) и рабочий непроходной (Р-Не).

Для проходной пробки номинальным размером является наименьший размер отверстия Dmin = 65,060 мм.

Для непроходной пробки номинальным размером является наибольший размер отверстия Dmax = 65,0120 мм.

Для номинального диаметра 65мм. и 10-го квалитета имеем : Н=5 мкм, z=13 мкм, y=0 мкм, где Н – допуск на изготовление калибра; z – отклонение середины поля допуска от номинального размера для проходного калибра; у – предельная граница износа проходного калибра.

Размеры проходной пробки:

Наибольший размер на изготовление:

= Dmin + z + H/2 = 65,060 +

0,013 + 0,005/2 = 65,0755 мм;

= Dmin + z + H/2 = 65,060 +

0,013 + 0,005/2 = 65,0755 мм;

наименьший размер для изготовления:

= Dmin + z – H/2 = 65,060 +

0,013 – 0,005/2 = 65,0705 мм;

= Dmin + z – H/2 = 65,060 +

0,013 – 0,005/2 = 65,0705 мм;

наименьший размер с учётом износа:

= Dmin – y = 65,060 -0,000

= 65,060 мм.

= Dmin – y = 65,060 -0,000

= 65,060 мм.

Размеры непроходной пробки:

наибольший размер на изготовление:

= Dmax + H/2 = 65,120 +

0,005/2 = 65,1225 мм.

= Dmax + H/2 = 65,120 +

0,005/2 = 65,1225 мм.

наименьший размер на изготовление:

= Dmax

– H/2 = 65,120 – 0,005/2 = 65,1175 мм.

= Dmax

– H/2 = 65,120 – 0,005/2 = 65,1175 мм.

Рисунок 7 – Схема расположения полей допусков проходной (Р-ПР) и непроходной (Р-НЕ) пробок относительно отверстия

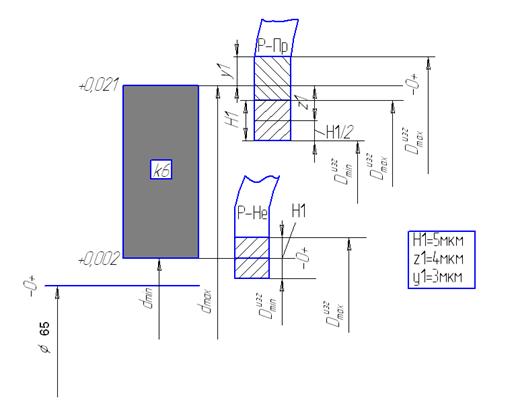

5.1.2 Расчёт размеров калибров скоб.

Вал контролируется двумя калибрами-скобами: рабочей проходной (Р-ПР) и рабочей непроходной (Р-НЕ). Рабочей проходной скобе номинальным размером является наибольший диаметр контролируемого вала: dmax=65,021. Для рабочей непроходной скобы – наименьший диаметр вала dmin=65,002 мм.

Для номинального диаметра 65 мм и 6-го квалитета имеем: Н1= 5мкм, Z1= 4мкм, У1= 3мкм, где Н1- допуск на изготовления калибра, z1- отклонение середины поля допуска от номинального размера для проходного калибра, у1 – предельная граница износа проходного калибра.

Размеры проходной скобы:

Наибольший размер на изготовление:

= d max – z1 + H1/2 = 65,021 –

0,004 + 0,005/2 = 65,0195 мм;

= d max – z1 + H1/2 = 65,021 –

0,004 + 0,005/2 = 65,0195 мм;

Наименьший размер на изготовление:

= d max – z1 – H1/2 = 65,021 –

0,004 – 0,005/2 = 65,0145 мм;

= d max – z1 – H1/2 = 65,021 –

0,004 – 0,005/2 = 65,0145 мм;

Наименьший размер с учётом износа:

= d max + у1 = 65,021 +

0,003 = 65 ,024 мм.

= d max + у1 = 65,021 +

0,003 = 65 ,024 мм.

Размеры непроходной скобы.

Наибольший размер на изготовление:

= d min + H/2 = 65,002 + 0,005/2

= 65,0045 мм.

= d min + H/2 = 65,002 + 0,005/2

= 65,0045 мм.

Наименьший размер на изготовление:

= d min - H/2 = 65,002 –

0,005/2 = 64,9995 мм.

= d min - H/2 = 65,002 –

0,005/2 = 64,9995 мм.

Поля допусков калибров-скоб показаны на рисунке 8. На рисунке 9 приведены эскизы калибров-скоб и калибра-пробки.

Рисунок 8 – Схема расположения полей допусков рабочей проходной и рабочей непроходной скоб.

Рисунок 9 – Эскиз калибра-пробки (а) и калибра-скобы(б).

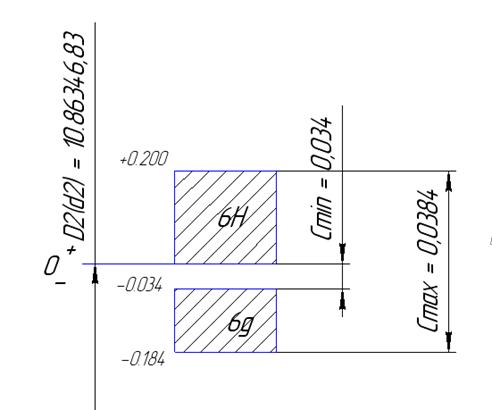

6. Расчёт параметров резьбового сопряжения М4: болт 11 – корпус 7.

Соединение болт-корпус выполняется по посадке с зазором (обычная крепёжная резьба). У всех метрических резьб посадка осуществляется только по среднему диаметру D2 (d2). По наружному и внутреннему диаметру посадки не предусмотрены, а соединение по этим диаметрам происходит с гарантированным зазором.

Для крепёжных резьб наиболее распространена резьба с посадкой 6H/6g по среднему диаметру, поэтому примем её для дальнейшего рассмотрения.

Номинальный средний диаметр резьбы определяется по выражению :

D2(d2)=D(d) – 0,6495 ∙ P = 12 – 0,6495 ∙ 1,75 = 10,813 мм , а внутренний диаметр по выражению

D1(d1) = D(d) – 1,0825317 ∙ P = 12 – 1,0825317 ∙ 1,75 = 10,106 мм ,где D(d) = 12 мм. - номинальный наружный диаметр болта (корпуса),

Р = 1,75 мм номинальный шаг резьбы.

Допуски и отклонения на диаметры резьбы находим по таблицам ГОСТ 16093-81.

Допуски на диаметры корпуса равны JTD2 = 0,200 мм, JTD1 = 0,335 мм, а на диаметры болта JTd2 = 0,150 мм, JTd1 = 0,215 мм.

Нижнее отклонение Н для среднего и внутреннего диаметров корпуса равно нулю (Н=0). Верхнее основное отклонение g для среднего и наружного диаметров болта равно – 0,034 мм. (g = -0.034).

Таким

образом, отклонения среднего диаметра гайки равны 10,863+0.200, а

болта 10,863 . Исходя из

полученных размеров средних диаметров, получим минимальный зазор в соединении

Сmin =0.034 мм, а максимальный Смах = 0,0384 мм. Расположение полей допусков средних диаметров корпуса и болта приведено на рисунке 10.

. Исходя из

полученных размеров средних диаметров, получим минимальный зазор в соединении

Сmin =0.034 мм, а максимальный Смах = 0,0384 мм. Расположение полей допусков средних диаметров корпуса и болта приведено на рисунке 10.

Рисунок 10 – Схема расположения полей допусков среднего диаметра корпуса (6H) и болта (6g) резьбы М12.

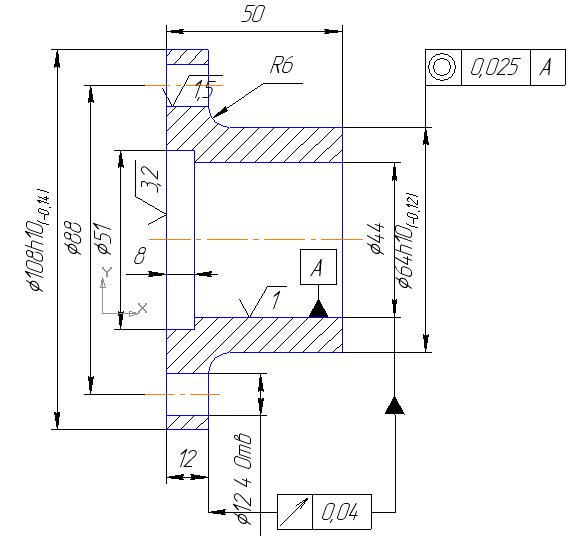

Рисунок 11 – Эскиз полумуфты

Список использованных источников

1. Орлов Б.Ф., Потехин В.Н., Миронов Р.И. Методические указания к выполнению курсовой работы по дисциплине «Метрология, стандартизация и взаимозаменяемость». – Архангельск: Изд-во АГТУ, 2002. – 32 с.

2. Орлов Б.Ф., Потехин В.Н., Миронов Р.И. Метрология, стандартизация и взаимозаменяемость. Обоснование и выбор посадок, погрешности форм и шероховатости поверхности. Методические указания к выполнению курсовой работы, курсовых и дипломных проектов. - Архангельск: Изд-во АГТУ, 2003. – 35 с.

3. Мягков В.Д., Палей М.А. и др. Допуски и посадки. Справочник. – Л.: Машиностроение, 1982. Т.2. – 544 с.

(zip - application/zip)

(zip - application/zip)