Министерство Российской Федерации

по делам гражданской обороны, чрезвычайным ситуациям

и ликвидации последствий стихийных бедствий.

Ивановский институт государственной противопожарной службы.

Кафедра механики.

КУРСОВОЙ ПРОЕКТ

По дисциплине: Детали машин и основы конструирования

Тема: Проектирование привода общего назначения

|

Выполнил: |

|

|

Научный руководитель |

|

|

Дата защиты:_______________________ |

|

|

Оценка:____________________________ Подпись руководителя:_______________ |

ВВЕДЕНИЕ

Производственные процессы в большинстве отраслей народного хозяйства выполняют машины, и дальнейший рост промышленного производства тесно связан с развитием машиностроения. Машины, и, в частности, механические приводы широко распространены в пожарной технике и используются для облегчения процесса и повышения эффективности пожаротушения.

К важнейшим требованиям, предъявляемым к проектируемой машине, относятся экономичность в изготовлении и эксплуатации, удобство и безотказность обслуживания, надёжность и долговечность.

Для обеспечения этих требований детали должны удовлетворять ряду критериев, важнейшие среди которых - прочность, надёжность, износостойкость, жёсткость, теплостойкость, технологичность.

Зубчатые передачи в современной технике имеют большое значение. Благодаря высокому КПД, большой несущей способности, широким диапазонам передаваемых мощностей они находят широкое применение. В данной работе произведен расчет, необходимый для того, чтобы спроектировать редуктор привода машины.

Изучение основ конструирования (проектирования) начинают с конструирования простейших узлов машин - приводов, редукторов. Опыт и знания, приобретенные обучающимся при конструировании этих узлов машин, являются основой для его дальнейшей конструкторской работы, а также для выполнения курсовых проектов по специальным дисциплинам и дипломного проекта.

Задание на курсовой проект Вариант 20. Рассчитать и спроектировать редуктор с ременной (цепной) передачей, валами на подшипниках качения, для привода механизма.Исходные данные:

- число оборотов вала механизма n3=10 мин-1

- мощность на валу механизма Р3=1 кВт

- редуктор нереверсивный. Нагрузка постоянная, работа в две смены;

- срок службы 5 лет.

При решении задачи привести расчеты:

1. Синтез и кинематический анализ механизма.

2. Расчет закрытой зубчатой передачи.

3. Предварительный расчет валов редуктора и их конструктивная проработка.

4. Конструирование шестерни и колеса.

5. Конструирование корпуса редуктора.

6. Расчет открытой передачи.

7. Выбор и проверка долговечности подшипников.

8. Проверка прочности шпоночных соединений.

9. Выбор способа смазки и вида смазочных материалов

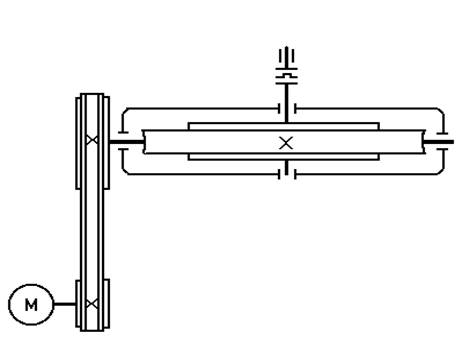

Рис. 1. Кинематическая схема привода подъемника.

1 Синтез и кинематический анализ механизмаДля чисел оборотов вала машины меньше 10 мин -1 рекомендуется принимать схему привода с червячным или двухступенчатым цилиндрическим редуктором.

1.1 По таблице, приведенной в приложении 2, принимаем КПД всех передач входящих в привод.

h =  (1.1)

(1.1)

где  - КПД

клиноременной передачи = 0,97,

- КПД

клиноременной передачи = 0,97,

- КПД червячной

передачи = 0,85;

- КПД червячной

передачи = 0,85;

- КПД подшипниковых

опор всех валов = (0,99)2;

- КПД подшипниковых

опор всех валов = (0,99)2;

n - число пар подшипниковых опор валов

(для данной схемы n = 2)

h=0,97·0,85·(0,99)2=0,8;

1.2 Требуемая мощность электродвигателя, кВт:

Рдв

=  ,

(1.2)

,

(1.2)

где Р– мощность рабочей машины, Р 3= 6 (кВт);

= 0,8 (п. 1.1);

= 0,8 (п. 1.1);

Рдв =  =6/0,8=7,5(кВт)

=6/0,8=7,5(кВт)

1.3. Из таблицы приложения 3 выбираем по величине Pдв асинхронный электродвигатель 132М6 n1=970 мин-1, P1=7,5 кВт

1.4. Определяем общее передаточное число привода:

,

(1.3)

,

(1.3)

Здесь n1 – асинхронная частота двигателя (приложение 3);

n3 – число оборотов вала машины (заданное). Для рекомендуемых схем вал имеет порядковый номер 3, считая от вала двигателя.

U1-3=970/11=88,2

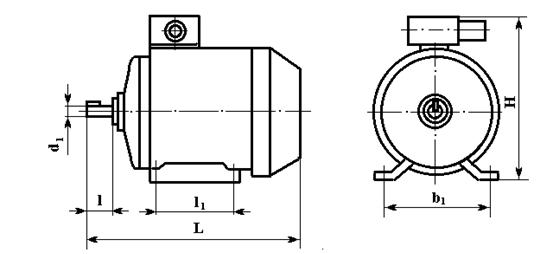

Рис. 1.1. Двигатель асинхронный АИР

1.5. Передаточное число всего привода состоит из частных передаточных чисел передач, входящих в привод согласно разработанной кинематической схемы.

U1-3 = U1-2U2-3;

где U1-2 – передаточное число первой передачи;

U2-3 – передаточное число второй передачи.

U1-3=88,2

1.6. По принятому ряда стандартных значений передаточному числу U2-3=31,5 определяется передаточное число открытой передачи:

(1.4)

(1.4)

=88,2/31,5=2,8

=88,2/31,5=2,8

1.7.Определяем кинематические характеристики валов.

Вал двигателя n1= 970 мин-1 P1=7,5 кВт

ω=

ω= c-1

c-1

T1= , Н•м

, Н•м

T1= Н·м

Н·м

Быстроходный вал редуктора,

n2(Б)= ,

,

,

,

,

,

Тихоходный вал редуктора,

n3(T)= ,

,

ω=

P3= ,

,

T3(T)=

Полученные в результате кинематического расчета данные сводятся в таблицу 1.1

Таблица 1.1|

Валы |

n мин-1 |

Р кВт |

Т, Н∙м |

U |

|

|

1 (двигателя) |

970 |

7,5 |

74 |

2,8 |

|

|

2 |

364,4 |

7,2 |

199 |

||

|

31,5 |

|||||

|

3 |

11 |

6 |

|

2. Расчет закрытой червячной передачи.

Червячные передачи имеют ряд особенностей в конструкции, обуславливающих их достоинства: возможность получения большого передаточного числа в одной ступени; плавность и малошумность работы; повышенная кинематическая точность; возможность самоторможения. Поэтому расчет червячной передачи имеет свою специфику. Подробно он изложен в [3]. Мы рассмотрим лишь часть, необходимую для выполнения контрольной работы.

2.1. Выбираем материал червяка согласно таблице.

Определяем ожидаемую скорость скольжения:

; (2.1)

; (2.1)

,

,

;

;

Выбираем материал колеса в зависимости от скорости скольжения ;

2.2.

БРА9ЖЗЛ  ,

,

.

.

2.2.1. Находим допускаемое контактное напряжение червячного колеса:

Для колес из безоловянной бронзы при шлифованных и полированных червяках с твердостью поверхности витков ≥НВ420 [σ]Н2 = 300-25 ∙ VS. Напряжение [σ]Н2 не должно превышать 2 ∙ σT2 .

[σ]Н2=300-25 ∙ 2,7=232,5;

2.2.2. Находим допускаемое контактное напряжение на изгиб. Для нереверсивной передачи I и II группы материалов:

[σ ]F2 = (0,08σв + 0,25σт)КFL, (2.2)

[σ ]F2=(0,08 ∙ 392+0,25 ∙ 200) ∙ 1,5=122,04 МПа;

где КFL – коэффициент долговечности при расчёте на изгиб;

КFL

= , (2.3)

, (2.3)

КFL= ;

;

2.2.3. Определяем межосевое расстояние по формуле:

аw = (2.4)

(2.4)

аw= ;

;

Округляем значение а до стандартного, пользуясь теми же значениями, что и в случае расчета зубчатых передач.

аw=250мм ГОСТ 9563-60

2.2.4. Определяем число витков червяка Z1.

Z1=1

2.2.5. Предварительно число зубьев червячного колеса:

Z2 = Z1·uр . (2.5)

Z2=1·31,5=32

Из условия отсутствия подрезания зубьев рекомендуется Z2 ≥ 26. Оптимально

Z2 = 40…60.

2.2.6. Находим модуль зацепления:

m = (1,5…1,7)aѠ/ Z2. (2.6)

m= ;

;

2.2.7. Определяем коэффициент диаметра червяка:

q ≈ (0,212…0,25)Z2 . (2.7)

q=0,25·31,5=8

2.2.8Уточняем межосевое расстояние:

aѠ=0,5m(q+Z2)

aѠ=0,5·12,5(8+32)=250

2.2.9. Определяем коэффициент смещения инструмента:

x = (aѠ/m) – 0,5(q + Z2). (2.8)

x= ,

,

2.2.10. Фактическое передаточное число:

.

(2.9)

.

(2.9)

Up= ,

,

Расхождение с принятым не должно превышать 3%.

2.2.11. Определяем геометрические размеры червячной передачи.

Основные размеры червяка.

Делительный диаметр:

d1 = mq. (2.10)

d1=12,5·8=100 мм,

Диаметр вершин витков:

da1 = d1+2m. (2.11)

da1=100+2·12,5=125 мм,

Диаметр впадин витков:

df1 = d1-2,4m. (2.12)

df1=100-2,4·12,5=70мм,

Начальный диаметр:

dw1 = m(q + 2x). (2.13)

dw1=12,5(8 +2·0)=100 мм,

Угол подъёма витка червяка:

γ = arctg  . (2.14)

. (2.14)

γ= arctg 1/8=7,12

Длина нарезаемой части червяка:

b1 = (10 + 5,5|x| + Z1)m. (2.15)

b1=(10+5,5·0+1)·12,5=138мм,

Основные размеры червячного колеса.

Делительный диаметр:

d2 = mZ2 . (2.16)

d2= 12,5·32=400,

Диаметр вершин зубьев:

da2 = d2+2m(1+х). (2.17)

da2=400+2·12,5(1+0)=425мм,

Диаметр впадин зубьев:

df2 = d2 - 2m(1,2-х). (2.18)

df2=400-2·12,5(1,2-0)=430 мм,

Наибольший диаметр колеса:

. (2.19)

. (2.19)

=425+

=425+ 450мм

450мм

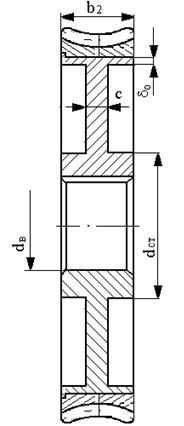

Ширина венца:

b2 = 0,355a при Z1 = 1,

b2=0,355•100=35,5

Условный угол обхвата червяка венцом колеса:

sin δ = . (2.20)

. (2.20)

sin δ= ,

,

Рис. 2 Геометрические параметры червячной передачи

2.3. Коэффициент полезного действия червячного редуктора:

,

(2.21)

,

(2.21)

,

,

где φ – угол трения, определяемый в зависимости от фактической скорости скольжения:

; (2.22)

; (2.22)

,

,

значение φ принимаем по таблице приложения 15.

2.4. Определяем силы в зацеплении червячной пары

Окружная сила на червяке и осевая сила на колесе:

. (2.23)

. (2.23)

=

= ,

,

Окружная сила на колесе и осевая на червяке:

. (2.24)

. (2.24)

=

= ,

,

Радиальная сила:

Fr1 = Fr2 = Ft2 tg α, (2.25)Fr1 = Fr2=25753·tg20=9373,

где α = 20˚ - угол зацепления;

2.5. Проверочный расчёт передачи на контактную прочность. Условие контактной прочности червячной передачи:

(2.26)

(2.26)

где K – коэффициент нагрузки, принимаемый в зависимости от

окружной скорости колеса:  . (2.27)

. (2.27)

V2=

При V2 ≤ 3 м/с К = 1, при V2 > 3 м/с К = 1,1…1,3.

2.6. Проверка напряжений изгиба зубьев колеса.

Напряжение изгиба в зубьях червячного колеса:

,

(2.28)

,

(2.28)

Zv2=Zv2/cos3γ=32/cos30,125=32

где sF – напряжение изгиба зуба колеса;

YF2 – коэффициент формы зуба, принимаемый в зависимости от эквивалентного числа зубьев колеса.

Zv2 = Z2/cos3γ. YF2=1,76

К - коэффициент нагрузки;

sF=0.7·1,76 (2.29)

(2.29)

[sF]2 – допускаемое напряжение на изгиб.

2.7 Температура масла в редукторе

где

t0 - температура окружающей среды: С;

PБ – мощность на червяке, кВт;

η - коэффициент полезного действия червячного редуктора;

KT - коэффициент теплоотдачи KT = 8…16 Вт/м2; большие значения принимаются при нижнем расположении червяка, меньшие при верхнем расположении червяка;

А- площадь теплоотвода корпуса червячного редуктора, м2. Определяется по табл. 2 в зависимости от межосевого расстояния aω.

Таблица 2

|

aω, мм |

80 |

100 |

125 |

140 |

160 |

180 |

200 |

225 |

250 |

280 |

|

0,19 |

0,24 |

0,36 |

0,43 |

0,54 |

0,67 |

0,8 |

1 |

1,2 |

1,4 |

ψ - коэффициент учитывающий отвод тепла через основание; для стальной или чугунной поверхности установки редуктора ψ =0,3, для бетона ψ = 0. [tM] - допускаемая температура масла. Для обычных редукторных масел [tM] = 80 – 90 oС. Если tM > [tM], то применяют искусственное охлаждение, устанавливая на червяк обдуваемый вентилятор. Тем самым повышается коэффициент теплоотдачи Kt

3. Расчет ременной передачи

Для рекомендуемых кинематических схем значения Т, Р, n, u соответствуют значениям

Т1=74Н м; Р1=6 кВт; n1=970 об/мин; Up=2,8 таблицы 1.

м; Р1=6 кВт; n1=970 об/мин; Up=2,8 таблицы 1.

3.1. Определяем сечение «B».

3.2. b=17; Вр=14; T0=10.5; Y0=4; F=138мм2; L=5м; Dmin=125 мм; M1=100 H·м

3.3. Диаметр ведомого шкива, мм с учетом относительного скольжения

ε = 0,015:

D2 = D1·Up (1-0,015). (3.1)

d2 =125 2,8(1-0,015)=350

2,8(1-0,015)=350 (0,985)=344,75

(0,985)=344,75

3.4. Уточненное передаточное отношение:

Up = d2(1-0,015)/ d1. (3.2)

Up=344,75 0,985/125=2,7

0,985/125=2,7

3.5. Определим минимально возможное межосевое расстояние

,

(3.3)

,

(3.3)

amin=0,55 (125+344,75)+10,5=267

(125+344,75)+10,5=267

где То– высота сечения ремня;

максимальное значение межосевого расстояния:

.

(3.4)

.

(3.4)

amax=125+344,75=469,75

Примем

a из промежутка amin

297<350<468,75

3.6. Длина ремня, мм:

;

(3.5)

;

(3.5)

L=2·350+1,57·(125+344,75)+ мм≈1400мм

мм≈1400мм

3.7. Пересчитаем межосевое расстояние:

,

(3.6)

,

(3.6)

; (3.7)

; (3.7)

где:

w=1,57·(125+344,75)=737,5

(3.8)

(3.8)

y=(344,75-125)2=48290

3.8. Определим угол обхвата меньшего шкива

.

(3.9)

.

(3.9)

=180-57

=180-57

3.9 Определим скорость ремня

3.10. Определим необходимое для передачи заданной мощности число ремней:

,

(3.10)

,

(3.10)

Ро=1,81 CZ=0.95

CL=0,96 Cр=0.9

Cα=0.9

где Ро – мощность, допускаемая для передачи одним ремнем;

CL – коэффициент, учитывающий влияние длины ремня;

Cα – коэффициент, учитывающий угол обхвата;

CZ – коэффициент, учитывающий число ремней в передаче;

Cр – коэффициент режима работы.

3.11. Сила, действующая на валы

,

(3.11)

,

(3.11)

где Fo – предварительное натяжение ветвей ремня;

;

(3.12)

;

(3.12)

(м/с);

(3.13)

(м/с);

(3.13)

(м/с)

(м/с)

θ – коэффициент центробежной силы.

3.12. Шкив для клиноременной передачи изготавливаем из чугуна Сч15 и Сч18. Шкивы диаметры до 300 - 400 мм выполняются дисковыми.

Таблица 3.

|

Параметр |

обозначение |

величина |

|

Тип ремня |

- |

|

|

Диаметр ведущего шкива |

d1 |

125 |

|

Диаметр ведомого шкива |

d2 |

263,5 |

|

Передаточное число |

u |

2,14 |

|

Межосевое расстояние |

a |

225 |

|

Длина ремня |

L |

1000 |

|

Число ремней |

z |

3 |

|

Сила, действующая на валы |

Fp |

1650 |

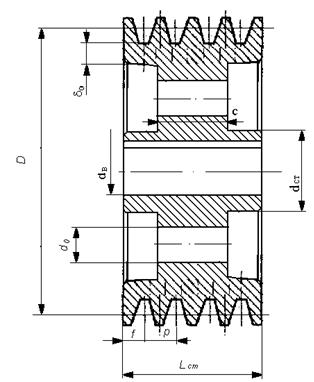

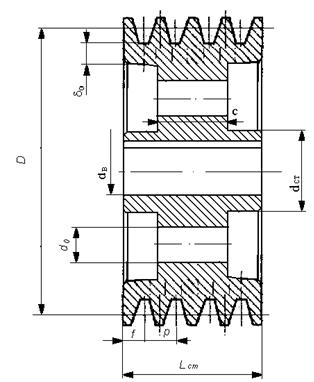

Рис.2.1. Шкив-цифра рисунка

3. Предварительный расчет валов редуктора и их конструктивная проработка.

Проводим расчет вала на кручение по пониженным допускаемым напряжениям без учета влияния изгиба.

Материалом вала будет являться материал шестерни (червяка), принятый в п.п. 2.2 и 3.1.

3.1Ориентировочное значение диаметра выходного конца вала - шестерни (вала – червяка), мм:

(3.1)

(3.1)

здесь Тб, Нмм – крутящий момент на валу;

[t] – допускаемое напряжение на кручение; [t] = 10…20 Н/мм2; меньшие значения принимаем для быстроходного вала, бльшие – для тихоходного.

3.2 M=250 H,м D=140 L=165 L=80

Длина данного участка:

l1 = (1…1,5)d1. (3.2)

l1 = (1,3)d1=1.3•38=49.4≈50

Согласно типовой конструкции вала редуктора второй ступенью является диаметр вала под подшипник:

dп= d1 + 2t, (3.3)

dп= 38+2•2.5=43≈45

где t – высота заплечиков, принимаемая по таблице.

Необходимо учесть, что для того, чтобы обеспечить нормальную посадку подшипника на вал, данный диаметр нужно округлить до значения, кратного 5.

Длина участка:

l2 = 1,5dп (3.4)

l2=B=25

Третья ступень - диаметр буртика подшипника:

dб= dп+ 3,2r, (3.5)

dб=43+3.2•25=51

где r – координата фаски подшипника.

Длина третьего участка назначается конструктивно.

Рис. 3.1. Конструктивно проработанный быстроходный вал

3.3. Определяем диаметр под подшипник тихоходного вала:

.

(3.6)

.

(3.6)

(мм)

(мм)

Данный диаметр округляем до ближайшего большего кратного 5.

Длина участка:

l2 = 1,5dп (3.7)

l2=18 (мм)

Диаметр выходного конца вала:

dм= dп - 2t, (3.8)

dм=43-2•2,5=38

где t – высота заплечиков.

Длина данного участка:

l1 = (1…1,5)dм (3.9)

l1=35•1,5=52,5≈50

Диаметр буртика подшипника:

dб= dп+ 3,2r. (3.10)

dб =40+3,2•2,5=48

Длина участка определяется конструктивно.

Диаметр под колесо зубчатое:

dк= dп + 2t. (3.11)

dк=40+2•2,5=45

Длина данного участка:

l3 = (1,3…1,5)dк (3.12)

l3=45•1,5=67,5≈65

Диаметр буртика колеса:

dбк= dк + 3f, (3.13)

dбк=45+3•1,2=50

где f – фаска ступицы (определяется по таблице приложения 17).

Длина участка определяется конструктивно.

Рис.3.2. Конструктивно проработанный тихоходный вал

4 Конструирование шестерни и колеса

4.1. d1=37.5; da1=43.5; dfl=30.3; dw1=48.9; γ=9.1º; b1=69.62.

4.2. Колесо изготавливается из поковки. Размеры колеса: d2=150; da2=145; df2=155; dam2=149.5; Ra=15.75; Rf=22.35; b2=22.35; sinδ=0.85/

4.3. Размеры ступицы колеса

- диаметр ступицы 1,6 dk=48•1.6=30

- длина ступицы (1,2…1,5) dk=1.3•48=65

Значения диаметров округляются до ближайшего целого четного числа или числа, кратного 5.

4.4. Толщина обода dо = 2,2m+0,05b2, но не менее 8 мм.

dо =2.2•3+0.5•35.5=24.4

4.5. Толщина диска колеса. С = b2 – (2…4).

С=35.5-3=32.5

Рис. 4.1. Конструкция червячного колеса

4.6. По результатам расчета заполняется таблица для шестерни и колеса.

Таблица 4.1

|

Параметр |

Обозначения |

Величина |

|

|

шестерня |

Колесо |

||

|

Модуль |

m |

3 |

|

|

Число зубьев |

Z |

2 |

50 |

|

Направление линии зуба |

- |

- |

- |

|

Угол наклона |

β |

0 |

|

|

Нормальные исходные контура |

- |

ГОСТ 13 795-91 |

|

|

Коэффициент смещения |

x |

0 |

|

|

Степень точности |

- |

8С |

|

|

Делительный диаметр |

d1 |

37.5 |

150 |

5. Конструирование корпуса редуктора

Все необходимые формулы для расчета стандартного разъемного корпуса редуктора при Т2 (Тт) ≤ 500 Нм приведены в таблице 6.1.

Таблица 6.1.

|

Параметр |

Формула |

Примечание |

|

|

Толщина стенки основания корпуса |

|

15 мм |

|

|

Зазор между торцом шестерни (вдоль оси) и стенкой корпуса |

D1 = 0,8d |

12 |

|

|

Зазор между зубьями колеса в радиальном направлении и стенкой корпуса |

D2 = 1,2d |

18 |

|

|

Зазор между внутренней стенкой корпуса и подшипника |

lm = 3…6 |

5 |

|

|

Расстояние от наружного диаметра подшипника ведущего вала до внутренней стенки корпуса редуктора |

l1 = 15…25 |

20 |

|

|

Æ Болтов |

Фундаментных |

|

8,1 |

|

Стяжных |

dc = 0,8 dф ³ 10 |

6,5 |

|

|

Фланцевых |

dфd = (0,7…0,8)dc ³ 8 |

5 |

|

|

Ширина фланца разъёма корпуса |

K1 = (2,6…2,8) dc +d |

15 |

|

|

Длина гнёзд под подшипник |

L = K1 + (3…5) |

20 |

|

|

Толщина прокладок |

D3 = (1,5…2) |

1,5 |

|

|

Толщина фланца крышки |

h1 = δ |

15 |

|

|

Зазор между крышкой подшипника и муфтой |

h2 = 10…12 |

10 |

|

|

Зазор между ступицей звёздочки (муфты) и крышкой подшипника |

h3 = 10…12 |

12 |

6. Расчет ременной передачи

Для рекомендуемых кинематических схем значения Т, Р, n, u соответствуют значениям

Т1=5,4•103 Н•м; Р1=5,5 кВт; n1=965; uп=2,14 таблицы 1.1.

6.1. Определяем сечение «Б».

6.2. b=17; Вр=14; T=10.5; Y0=4; F=138мм2; L=5м; Dmin=125 мм; M1=100 H•м

6.3. Диаметр ведомого шкива, мм с учетом относительного скольжения

ε = 0,015:

d2 = d1Uп (1-0,015). (6.1)

d2 =125•2,14(1-0,015)=267,5•(0,985)=263,5

6.4. Уточненное передаточное отношение:

Uп = d2(1-0,015)/ d1. (6.2)

Uп=263,5•0,985/125=2,08

6.5. Определим минимально возможное межосевое расстояние

,

(6.3)

,

(6.3)

amin=0.55(125+263.5)+10.5=224.1

где То– высота сечения ремня;

максимальное значение межосевого расстояния:

.

(6.4)

.

(6.4)

amax=125+263.5=388.5

Примем

a из промежутка amin

224<225<388.5

6.6. Длина ремня, мм:

;

(6.5)

;

(6.5)

L=2•250+0.5π(263+125)+ мм

мм

L=2•225+0.5+3.14+388.5+ =1060≈1000мм

=1060≈1000мм

6.7. Пересчитаем межосевое расстояние:

,

(6.6)

,

(6.6)

где  ;

(6.7)

;

(6.7)

w=0.5•3.14•388.5=610

(6.8)

(6.8)

y=(263-125)2=19044

6.8. Определим угол обхвата меньшего шкива

.

(6.9)

.

(6.9)

=180-57

=180-57

6.9. Определим необходимое для передачи заданной мощности число ремней:

, (6.10)

, (6.10)

Ро=0 CZ=0.95

CL=1 Cр=0.9

Cα=0.9

где Ро – мощность, допускаемая для передачи одним ремнем;

CL – коэффициент, учитывающий влияние длины ремня;

Cα – коэффициент, учитывающий угол обхвата;

CZ – коэффициент, учитывающий число ремней в передаче;

Cр – коэффициент режима работы.

6.10. Сила, действующая на валы

, (6.11)

, (6.11)

где Fo – предварительное натяжение ветвей ремня;

; (6.12)

; (6.12)

(м/с);

(6.13)

(м/с);

(6.13)

(м/с)

(м/с)

θ – коэффициент центробежной силы.

6.11. Шкив для клиноременной передачи изготавливаем из чугуна Сч15 и Сч18. Шкивы диаметры до 300 - 400 мм выполняются дисковыми.

Таблица 8.1.

|

параметр |

обозначение |

величина |

|

Тип ремня |

- |

|

|

Диаметр ведущего шкива |

d1 |

125 |

|

Диаметр ведомого шкива |

d2 |

263,5 |

|

Передаточное число |

u |

2,14 |

|

Межосевое расстояние |

a |

225 |

|

Длина ремня |

L |

1000 |

|

Число ремней |

z |

3 |

|

Сила, действующая на валы |

Fp |

1650 |

Рис. 8.2. Шкив

7 Выбор и проверка долговечности подшипников

7.1Составляем расчетные схемы валов и определяем реакции в опорах методами статики.

Из предыдущих расчетов имеем:

Окружная сила на червячном колесе

Ft2 = 3573 Н

Окружная сила на червяке

Ft1 =2Т1•1000/d1

Ft1 = 2•5,45•1000/38 =285 Н

Радиальная сила

Fr1 = Fr2 = Ft2 tg a=3573• tg a = 1300 Н

Осевая сила на червяке

Fa1 = Ft2= 3573Н

Осевая сила на червячном колесе

Fa2 = Ft1 = 225Н

7.2 Ведущий вал. d1=38 мм

В вертикальной плоскости

Определяем опорные реакции:

S MвА = 0

S MвА = -Fa1d1/2 +RВу ( L1 + L2 ) -Fr1L1

RВу = (Fa1d1/2 + Fr1L1) / ( L1 + L2)

RВу = (3573•38/2+1300•45)/(45+110) = 815,4 Н

S MвВ = 0

S MвВ = -Fa1d1/2 –RАу ( L1 + L2 ) +Fr1L2

RАу = (-Fa1d1/2 + Fr1L2) / ( L1 + L2)

RАу = (-3573•38/2+1300•110)/(45+110) = 484,6 Н

MвА = 0

MвВ = 0

слева

MвС = RАуL1

MвС= -484,6•45/1000 = -21,8 Н/м

справа

MвС = -RВуL2

MвС = -815,4•110/1000 = -89,69 Н/м

В горизонтальной плоскости :

Определяем опорные реакции

S MгА = 0

S MгА = Ft 1L1- RВх ( L1 + L2 )

RВх = Ft 1L1/( L1 + L2 )

RВх = 285•45/(45+110) = 83,28 Н

S MгВ = 0

S MгВ = -Ft 1L1+ RАх ( L1 + L2 )

RАх = Ft 1L1/( L1 + L2 )

RАх = 286•45/(45+110) = 83,28 Н

MгА = 0

MгВ = 0

MгС = RАхL1

MгС = 83,28•45/1000 = 3,75 Н/м

MА = 0

MВ = 0

слева

MС =

MС = (3,75^2+89,69^2)^0,5 = 89,76 Н/м

справа

MС =

MС = (3,75^2+21,8^2)^0,5 = 22,12 Н/м

Т1= 54,4 Н/м

Суммарные радиальные реакции

Суммарные радиальные реакции

RА = Ö RАx 2+ RАy2 = (83,28^2+484,6^2)^0,5 = 491,7 H

RА = Ö RАx 2+ RАy2 = (83,28^2+484,6^2)^0,5 = 491,7 H

RВ = Ö RВx2 + RВy2 = (83,28^2+815,4^2)^0,5 = 819,64 H

7.3 Примем долговечность подшипников Lh = 20000 - 24000 часов. Тогда расчетная динамическая грузоподъемность:

Стр

= Re  , (9.1)

, (9.1)

Стр1

= 9334,7 ;

;

Стр2

= 9334,7

где n – число оборотов того вала, для которого производится расчет.

m – показатель степени;

m = 3,33 для шариковых радиально – упорных.

7.4 Ведомый вал.

В вертикальной плоскости

Определяем опорные реакции

S MвW = 0

S MвW = Fa2d2/2 +RUу ( L3+ L4) -Fr2L4

RUу = (-Fa2d2/2 +Fr2L4) / ( L3 + L4 )

RUу = (-225•150/2+1300•48)/(48+48) = 474,22 H

Будет направлена вверх

S MвU = 0

S MвU = Fa2d2/2 +Fr2L3-RWу ( L3 + L4 ) RWу= (Fa2d2/2 +Fr2L3)/ ( L3 + L4)

RWу= (225•150/2+1300•48)/(48+48) = 852,78H

7.5 Подшипник выбирается по наиболее нагруженной опоре. Определяем эквивалентную нагрузку для опор.

Применим……..

Для шариковых радиальных однорядных:

Определяем отношение Fa/ Fr. Определяем коэффициенты e и y по отношению Fa к статической грузоподъемности Сor.

Быстроходный вал.

е=0,26; y=1.71; x=0.56.

е=0,26; y=1.71; x=0.56.

Тихоходный вал.

е=0,26; y=1.71; x=0.56.

е=0,26; y=1.71; x=0.56.

9.3. При Fa/V Fr > e рассчитываем эквивалентную нагрузку, как:

Re = (0,56VR + Y Fa2 )kбkт, (9.2)

где V – коэффициент вращения (V=1 при вращении внутреннего кольца подшипника);

Y – коэффициент влияния осевой нагрузки; (приложение 27);

kб = 1,1…1,3 – коэффициент безопасности при легких и умеренных толчках и вибрациях; kб = 1,7…2 при сильных толчках.

kт = 1 – температурный коэффициент при температуре до 100 градусов по Цельсию.

Re = (X RV+YFa) Kб Kт

V= Kб= Kт = 1

Re1 = (0.56•1•83.28+1.71•3573)•1.5•1=9234.7

Re2 = (0.56•1•83.28+1.71•3573)•1.5•1=9234.7

8 Проверка прочности шпоночных соединений

10.1. Размеры шпонок и пазов принимаются по ГОСТ 23360-78 в зависимости от диаметра вала, где устанавливается шпонка. В данной работе на валах устанавливают 3 шпонки.

d1=38; b=12; h=9; Sфаска шпонки= 0,4-0,6. Глубина паза t1=5; t2=3.3; l=28-140; T=113.1.

“Шпонка 12x9x50 ГОСТ 23360-78”

dк=45; b=14; h=9; Sфаска шпонки= 0,4-0,6. Глубина паза t1=5.5; t2=3.8; l=36-160; T=268.

“Шпонка 14x9x60 ГОСТ 23360-78”

dб=38; b=16; h=10; Sфаска шпонки= 0,4-0,6. Глубина паза t1=6; t2=4.3; l=45-180; T=113.1.

“Шпонка 16x10x60 ГОСТ 23360-78”

Рис. 8.1. Шпоночное соединение

10.2. Материал шпонок - сталь 45 нормализованная

10.3. Проверяем шпонки на смятие.

sсм £ [sсм] (10.1)

Для стальной ступицы примем допускаемое напряжение на смятие [sсм] = 120 Н/мм2.

sсм =  ,

(10.2)

,

(10.2)

Выходной вал.

sсм =  ,

,

lp = 50-12=38.

Вал под колесо.

sсм =  ,

,

lp = 60-14=46.

Буртик подшибника.

sсм =  ,

,

lp = 60-10=50.

где lp – рабочая длина шпонки; lp = l – b;

l – длина шпонки;

b – ширина шпонки;

h – высота шпонки;

d – диаметр вала в месте установки шпонки;

T – крутящий момент (Нмм) на валу;

t1 – глубина паза вала.

Если условие прочности не соблюдается, то нужно установить 2 шпонки под углом 180 градусов или перейти к посадке с натягом или шлицевому соединению.

9 Выбор способа смазки и вида смазочных материалов

Для проектируемого редуктора применяем картерное смазывание червачного колеса (окунанием в масло) , а для подшипников – смазывание разбрызгиванием от зубчатого колеса (так как скорость превышает 3м/с). При контактных напряжениях до 200 МПа, что имеет место в нашем случае ([ s ] H = 271МПа ) , при скоростях скольжения меньше 5 м/с (VS= 1,3м/с). Этим требованиям удовлетворяет масло И-Г-А-34 по ГОСТ17479.4-87. Окунание червячного колеса допускается, так как скорость скольжения не превышает 10 м/с .Глубина погружения колеса должна быть не менее m, что составляет 8мм, и не более ¼ радиуса колеса, что составляет примерно 40 мм. Червяк смазывается от колеса.

Для контроля уровня масла в редукторе применяем жезловый маслоуказатель. Контроль уровня масла должен производиться при остановленном редукторе. Для заливки масла в редуктор и регулировки положения шестерен в верхней части крышки редуктора предусматриваем смотровой люк с отдушиной в виде маслоулавливающей сетки.

В нижней части редуктора предусмотрена сливная пробка.

Объем масляной ванны определяем, как V=0.75•P=0.75•5.5=4.125

Список использованных источников.

1. Чернавский С.А. и др. Курсовое проектирование деталей машин. М.,1987.

2. Шейнблит А.Е. Курсовое проектирование деталей машин. М.,1991.

3. Покровский В.Е. и др. Техническая механика: Методические указания для студентов – заочников. М , 1990.

4. Куклин Н.Г. и др. Детали машин . М. ,1987.

5. Боков К.Н. и др. Курсовое проектирование деталей машин. М.,1958.

6. Чернин И.М. и др. Расчеты деталей машин Минск , 1978.

7. Кинасошвилли Р.С. Сопротивление материалов. М., 1976

СОДЕРЖАНИЕ

Задание на проектирование …………………………………………….….2

1.Выбор электродвигателя……………………………………………….… 4

2.Кинематический расчет привода………………………………………....5

3.Расчет редуктора……………………………….6

5.Расчет ременной передачи………………………………………………... 14

6.Расчет валов…………………………………………………………….… 18

7.Выбор подшипников и расчет по динамической грузоподъемности 31

8.Выбор и проверочный расчет шпонок………………………………….. 33

9.Выбор и расчет муфты………………………………………………….... 34

10.Выбор смазки зубчатого зацепления и подшипников…………….… 35

11.Список использованных источников…………………………..….…… 36

(zip - application/zip)

(zip - application/zip)