ДЕПАРТАМЕНТ ОБРАЗОВАНИЯ ГОРОДА МОСКВЫ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

СРЕДНЕГО ПРОФЕССИАЛЬНОГО ОБРАЗОВАНИЯ

ПОЛИТЕХНИЧЕСКИЙ КОЛЛЕДЖ № 39

ТЕХНИЧЕСКОЕ ЗАДАНИЕ

НА КУРСОВОЙ ПРОЕКТ ПО ОП 08 Технология машиностроения

Студенту 2 - го курса группы ТМ 21

Сизова Дмитрия Александровича

Тема задания: «Проектирование технологического процесса изготовления детали «Штуцер»

Курсовой проект выполняется в следующем объеме

|

Схема проектирования. Задача, ее номер и наименование. |

Категория задачи |

Процент выполнения |

|

|

По задаче |

По проекту |

||

|

Раздел

1. Общая

часть. |

|||

|

1.1. Введение |

|||

|

1.2. Характеристика и принцип работы |

|||

|

1.3. Характеристика детали |

|||

|

1.4. Выбор и характеристика материала |

|||

|

1.5. Характеристика типа производства |

|||

|

Раздел 2. Технологическая часть. |

|||

|

2.1. Анализ технологичности детали |

|||

|

2.2. Выбор вида исходной заготовки |

|||

|

2.3. Описание существующего технологического процесса |

|||

|

2.4. Выбор и характеристика оборудования |

|||

|

2.5. Выбор и характеристика технологической оснастки |

|||

|

2.6.Припуски на обработку |

|||

|

2.7. Маршрутная технология |

|||

|

2.8. Операционные технологии |

|||

|

2.9. Расчет режимов резания |

|||

|

2.10. Нормированные операции |

|||

|

Раздел 3. Организационные части. |

|||

|

3.1. Планирование рабочего места станочника |

|||

|

3.2. Разработка мероприятия по охране труда, пожарная и электробезопасность |

|||

|

Раздел 4. Результативные части. |

|||

|

4.1. Технико-экономические показатели проектирования технологического процесса |

|||

|

4.2. Заключение |

|||

|

4.3. Список используемой литературы |

|||

|

4.4. Приложения |

|||

|

Раздел 5. Графическая часть. |

|||

|

5.1. Чертеж детали |

|||

|

5.2. Чертеж заготовки |

|||

|

5.3. Карта наладок |

|||

|

5.4. Чертеж режущего инструмента |

|||

Дата выдачи задания Срок окончания проекта

Преподаватель: Соколова Елена Николаевна

ДЕПАРТАМЕНТ ОБРАЗОВАНИЯ ГОРОДА МОСКВЫ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

СРЕДНЕГО ПРОФЕССИАЛЬНОГО ОБРАЗОВАНИЯ

ПОЛИТЕХНИЧЕСКИЙ КОЛЛЕДЖ № 39

КУРСОВОЙ ПРОЕКТ

Тема « Проектирование технологического процесса изготовления изделия «Штуцер»

Москва

2015

Содержание.

Раздел

1. Общая

часть.

1.1 Введение.......................................................................

....................................

1.2 Характеристики и принцип работы изделия.................................................

1.3 Характеристика

детали..........................................................................

..........

1.4 Выбор и характеристика материалов.............................................................

1.5 Характеристика типа производства................................................................

Раздел 2. Технологическая часть.

2.1 Анализ технологичности детали......................................................................

2.2. Выбор вида исходной заготовки.....................................................................

2.3 Описание существующего технологического процесса...............................

2.4 Выбор и характеристика оборудования..........................................................

2.5 Выбор и характеристика технологической оснастки....................................

2.6

Припуски на

обработку.......................................................................

..............

2.7

Маршрутная технология......................................................................

.............

2.8

Операционные

технологии......................................................................

.........

2.9

Расчет режимов резания.........................................................................

...........

2.10

Нормирование

операции........................................................................

.........

Раздел 3. Организационная часть

3.1 Планирование рабочего места станочника.....................................................

3.2 Разработка мероприятия по охране труда, пожарная и электробезопасность…………………………………………………………….

.Раздел 4. Результирующая часть.

4.1.

Технико-экономические показатели проектирования технологического

процесса........................................................................

............................................

4.2.

Заключение......................................................................

..................................

4.3. Список используемой литературы..................................................................

4.4.

Приложение......................................................................

.................................

Раздел 5. Графическая часть.

5.1.

Чертеж детали..........................................................................

.........................

5.2.

Чертеж

заготовки.......................................................................

.......................

5.3.

Карта наладок.........................................................................

...........................

5.4.

Чертеж режущего инструмента и измерительного инструмента.................

Раздел 1. Общая часть

1.1. Введение

Цель курсового проекта –проектирование технологического процесса изготовления детали «Штуцер», которая представляет собой элемент сборки « Клапан»

Изделие служит для установки в сборку, которая подлежит регулировке и испытаниям.

Программа выпуска составляет 2500 штук в год (N=2500).

Принцип работы изделия заключается в следующем: предназначено для пропускания жидкости.

В проекте предстоит определить тип производства, проанализировать технологичность изделия, выбрать оборудование и технологическую оснастку, заготовку, рассчитать припуски на обработку. Кроме того проанализировать и выбрать тот вариант тех. процесса, который является самым оптимальным для данного изделия. Представить карту наладок, выполнить расчёт измерительного инструмента, которым предстоит контролировать самый точный размер детали.

В заключительной части проекта предстоит прорабатывать организацию рабочего места станочника и представить эскиз, требования безопасности труда на рабочем месте.

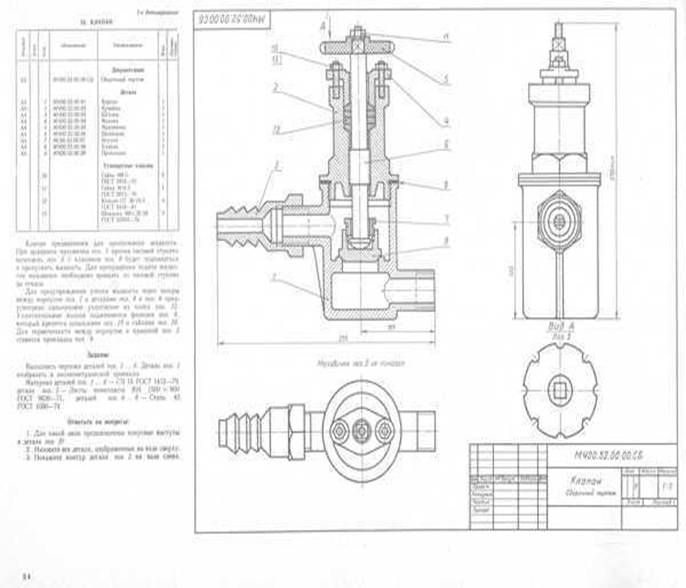

1.2 Характеристики и принцип работы изделия

Клапан предназначен для пропускания жидкости. При вращении маховичка против часовой стрелки шпиндель с клапаном будет подниматься, и пропускать жидкость. Для прекращения подачи жидкости маховичок необходимо вращать по часовой стрелке до отказа.

Для предупреждения утечки жидкости через зазоры между корпусом и деталями предусмотрено сальниковое уплотнение из колец. Уплотнительные кольца поджимаются фланцем, который крепится шпильками и гайками. Для герметичности между корпусом и крышкой ставится прокладка.

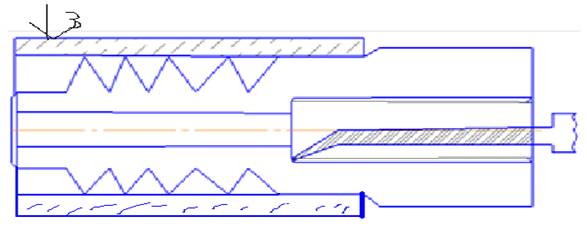

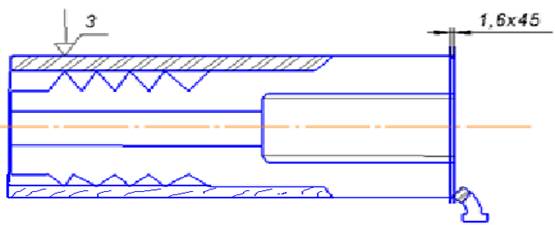

Рис. 1. Клапан

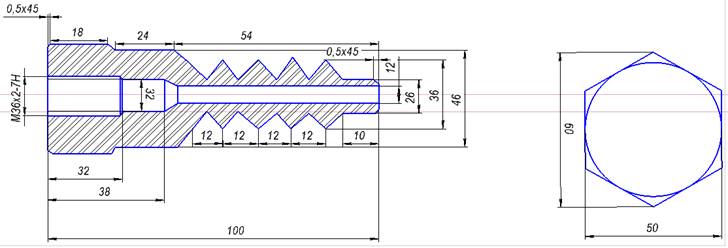

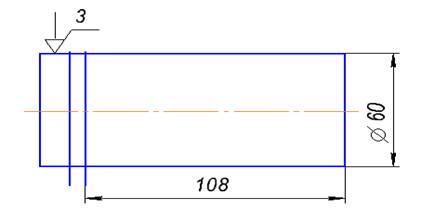

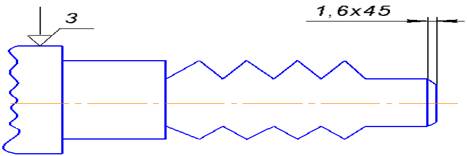

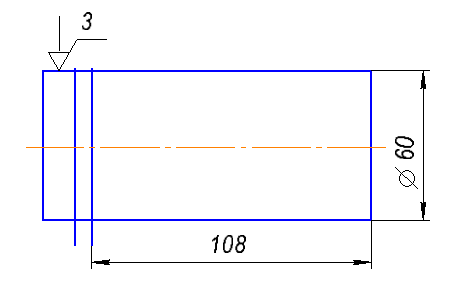

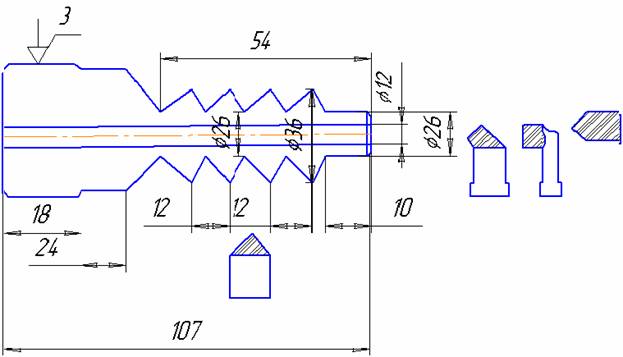

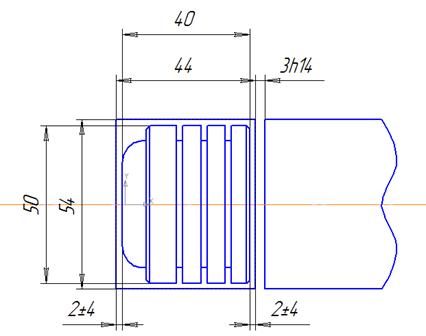

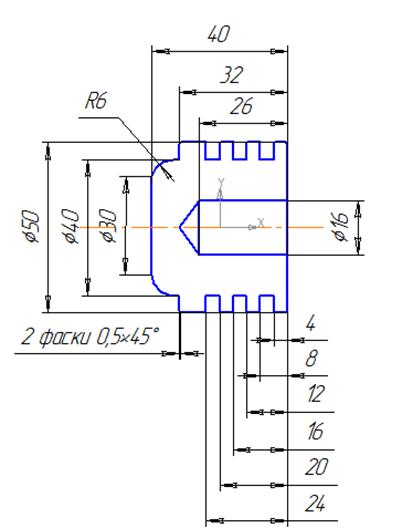

1.3 Описание конструкции детали и ее назначения .

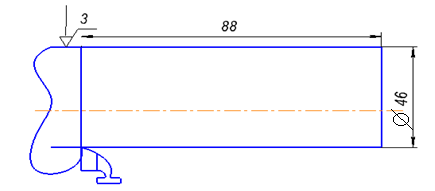

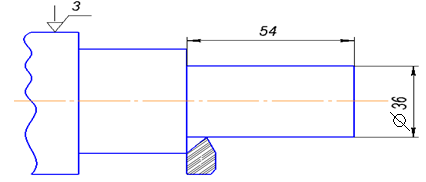

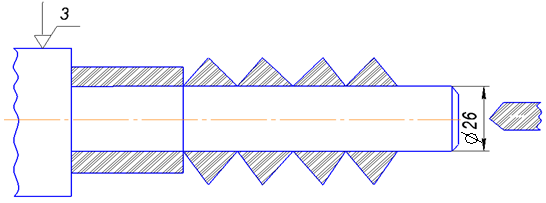

Изделие представляет собой цилиндр, максимальная длинна которого равна 100 мм, максимальный размер58мм, выполненный из среднеуглеродной качественной стали. Точность изготовления соответствует квалитету 12, за исключением резьбовой поверхности, которая соответствует квалитету 7.

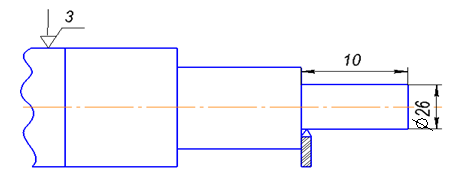

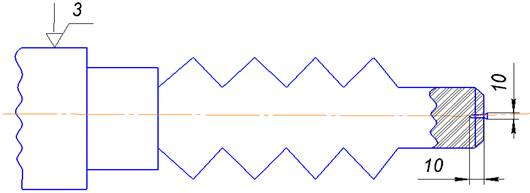

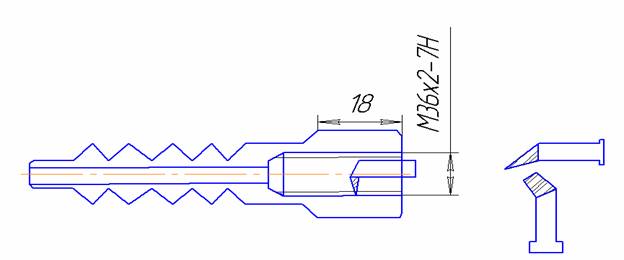

В изделии просверлено сквозное ступенчатое отверстие:

Первая ступень Ø 12, длинна 54мм,

Вторая

ступень Ø 26 коническая 10 мм под углом  ,

,

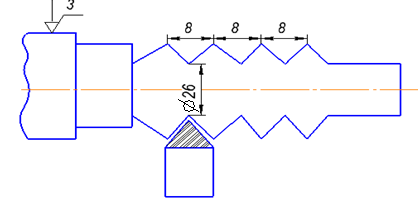

Третья ступень резьбовая М36 длиной 6 мм.

Штуцер состоит из 4 ступеней 24мм, 10мм, 36мм, 18мм:

Первая ступень длиной 10мм и Ø26,

Вторая ступень зубчатая длиной 36мм, шагом 12мм и Ø36,

Третья ступень цилиндрическая длиной 24мм и Ø46,

Четвёртая ступень цилиндрическая длиной 32мм, 58х50.

Рис. 2. Штуцер

Таблица 1. Характеристика детали «Штуцер».

|

Размер по чертежу, мм |

Номинальный размер, мм |

Квалитет |

Отклонения, Мм |

Размеры, мм |

Допуск, мм |

Шероховатость

|

||

|

ES(es) |

EI(ei) |

D(d)нб |

D(d)нм |

|||||

|

Ø12h9 |

12 |

9 |

0 |

-0.043 |

12 |

11,95 |

0.300 |

|

|

Ø26H12 |

26 |

12 |

0 |

-0,210 |

26 |

25,79 |

0.250 |

|

|

Ø36h12 |

36 |

12 |

0 |

-0,250 |

36 |

35,75 |

|

|

|

Ø46h12 |

46 |

12 |

0 |

-0,250 |

46 |

45,75 |

|

|

|

M36-7H |

36 |

7 |

0.025 |

0 |

36,25 |

36 |

0.021 |

|

|

Ø32h12 |

32 |

12 |

0 |

-0,250 |

32 |

31,75 |

0.210 |

|

1.4 Выбор и характеристики материала.

Изделие изготовлено из стали 40 ГОСТ 1050-88. Качественные углеродистые стали выплавляют в электропечах, кислородных конвертерах и мартеновских печах по ГОСТ 1050-88. Качественные стали поставляют по химическому составу и механическим свойствам. К качественным сталям

предъявляют более жесткие требования по содержанию вредных примесей (серы не более 0,04%, фосфора не более 0,035%). Для сталей марок 10кп и 18кп, применяемых для плакировки, содержание серы должно быть не более 0,035%, фосфора не более 0,030%. Качественные углеродистые стали маркируют двухзначными цифрами 05, 10, 15, …,60, указывая среднее содержание углерода в сотых долях процента. При обозначении кипящей или полуспокойной стали в конце марки указывают степень раскисленности: кп, пс. Для спокойной стали степень раскисленности не указывают. По содержанию углерода качественные углеродистые стали подразделяют на низкоуглеродистые (до 0,25% углерода), среднеуглеродистые (0,3… 0,5% углерода) и высокоуглеродистые конструкционные (до 0,65% углерода).

Таблица 2. Химические свойства.

|

Материал |

Химический состав, % |

|||||||

|

Fe |

C |

Mn |

P |

S |

Si |

Ni |

Cr |

|

|

40 ГОСТ 1050 - 88 |

до 99% |

0,40 |

0,2…0,8 |

0,07 |

0,07 |

0,35 |

0,25 |

0,35 |

Таблица 3. Механические свойства.

|

Материал |

|

HB |

δ, % |

Ψ, % |

|

40 ГОСТ 1050 - 88 |

335 |

570 |

19 |

45 |

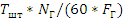

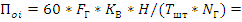

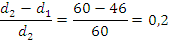

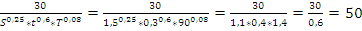

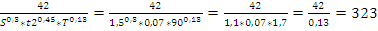

1.5. Характеристика типа производства

Тип производства по ГОСТу 3.1119-83.

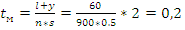

Характеризуется коэффициентом закрепления операции. В соответствии с методическими указаниями коэффициент закрепления операции для всех разновидностей серийного производства определяется:

=

= ,

,

где

–

суммарное число различных операций за год по участку

–

суммарное число различных операций за год по участку

–

явочное число рабочих участка, выполняющие различные операции при работе в одну

смену.

–

явочное число рабочих участка, выполняющие различные операции при работе в одну

смену.

Условное число однотипных операций, выполняемых на одном станке в течении года при работе в одну смену:

=Н/З=

1 / 1= 1 = 1 рабочий,

=Н/З=

1 / 1= 1 = 1 рабочий,

где Н – планируемый коэффициент загрузки станка 0,75%

З – коэффициент загрузки станка проектируемой операции

З

=  =40*2500/(60*1976)

= 100000 / 118560 = 0,84 = 1 операция

=40*2500/(60*1976)

= 100000 / 118560 = 0,84 = 1 операция

–

годовая программа выпуска = 2500. в год

–

годовая программа выпуска = 2500. в год

–

годовой фонд времени работы оборудования, 1976 час

–

годовой фонд времени работы оборудования, 1976 час

–

штучно-калькуляционное время, необходимое для выполнения проектируемой

операции, мин.

–

штучно-калькуляционное время, необходимое для выполнения проектируемой

операции, мин.

З = 0,75 = 1 операция

Следовательно:

60*1976*0,75/40*2500=

60*1976*0,75/40*2500=

=88920/100000 = 0,88 =1 станок

Необходимое число рабочих для обслуживания одного станка (при работе в одну смену)

=

0,88*40*2500/(60*1976*0,75)

=

0,88*40*2500/(60*1976*0,75)

= 88000 /88920 = 0,8 = 1 рабочий

=0,8

/ 1 = 0,8

=0,8

/ 1 = 0,8

Поскольку =

0,8, тип производства единичный.

=

0,8, тип производства единичный.

Раздел 2. Технологическая часть

2.1 Анализ технологичности детали

При количественной оценке технологичности детали определяют значения следующих показателей:

1.аКоэффициент унификации конструктивных элементов:

Ку.э.=Qу.э./Qэ.= 9/18=0,5

где Qу.э. и Qэ.- соответственно число унифицированных конструктивных элементов детали и общее, шт.;

2. Коэффициент применяемости стандартизованных обрабатываемых поверхностей:

Кп.ст.=Dо.с./Dм.о.= 10 / 23 = 0,43

где Dо.с. и Dм.о. – соответственно число поверхностей детали обрабатываемых стандартным режущим инструментом и всех, подвергаемых механической обработке, поверхностей;

3. Коэффициент обработки поверхностей:

Кп.о.=Dм.о./Qэ.= 9 / 23 = 0,39

4. Коэффициент использования материала:

Ки.п.= q / Q = 0,88

где q и Q– соответственно масса детали и заготовки, кг;

5.Коэффициент применения типовых технологических процессов:

Кт.п.= Qт.п./Qи. = 2/4 =0,5

где Qт.п. и Qи. – соответственно число типовых технологических процессов для изготовления детали и общее;

6. Масса детали – 2,32 кг;

7.

Максимальное значение квалитета обработки – 3,2;

3,2;

8. Минимальное значение параметра обработки поверхностей 36h8

Поскольку расчётные коэффициенты приведённые в работе, соответствуют принятым, изделие можно считать технологичным.

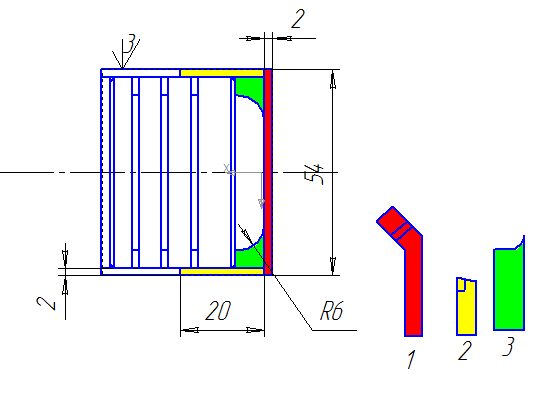

2.2. Описание существующего технологического процесса

Технологический процесс составляет главную часть производственного процесса. По технологическому процессу механической обработки заготовок можно судить о последовательности, способах, времени обработки и др. Типовым технологическим процессом называется технологический процесс изготовления группы изделий с общими конструктивными и технологическими признаками. Весь технологический процесс механической обработки заготовок разделяют на составные части. Основной частью технологического процесса является технологическая операция.

А. Установить заготовку в патрон, закрепить

1. Точить торец Ø60, i=1,t=1мин

↑S

↑S

2.Точить поверхность Ø60мм до Ø46мм, L=88 , i=6, t=2

←S

←S

3.Точить поверхность L=54 и Ø36, i=5, t=2

4.Точить поверхность L=10, Ø26, i=5, t=2

←S

5. Точить конус Ø36мм до 26мм, i=4, t=10

6. Точить фаску 1.6х45 Ø26

7. Центровать заготовку.

8. Сверлить заготовку Ø26 на 107мм.

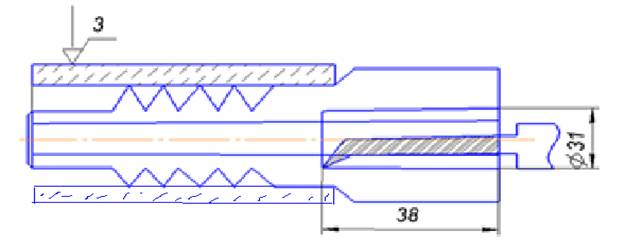

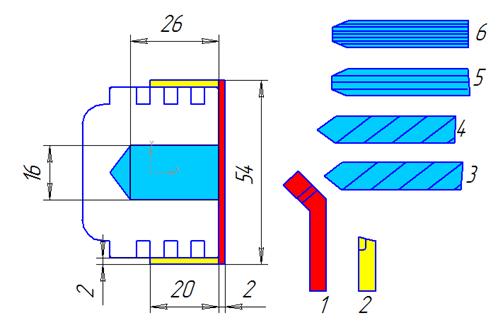

Б.9. Расточить отверстие Ø26 до Ø31, L=38мм

10. Нарезать резьбу M36x2-7H.

11. Точить фаски 1.6х45.

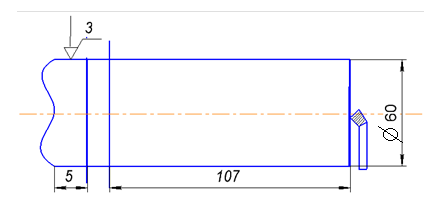

2.3 Выбор вида исходной заготовки

Поскольку программа выпуска N=2500 шт. в год следует предположить, что заготовка будет выполнена из сортового проката

шестигранник .

.

Диаметр проката определяют суммированием наибольшего диаметра детали и общего припуска на диаметр этой ступени на механическую обработку. Согласно табличным данным Побщ.d= 2мм, припуск на обработку торца. Максимальная длинна - 100мм, диаметр – 60мм.

Lо шт. – длина заготовки для одной заготовки.

b разрез – ширина разреза равна 4 мм.

Число деталей изготавливаемых из одного прутка.

n = (Lпр – Lзаж) / L0шт = (2000 - 10) / 108 = 18шт.

Lпр– длинна прутка = 2000 мм

Lзаж – длинна зажима = 10 мм

Определяют длину остатка прутка вследствие не кратности используемой длина прутка к длине заготовки для одной детали. Определяют массу проката, используемого на изготовление одной детали:

Lост = Lпр- Lзаж- Lошт* nд = (2000 – 10) – (108 * 18) = 46мм

Определяют массу проката, используемого на изготовление одной детали по формуле:

М0шт = 0,001 * Мпм* nд = 0,001 * 24,50 * 108 = 2,6кг

Где Мпм– масса погонного метра проката = 24,50кг

Определяем коэффициент использования металла заготовки при механической обработке на станке:

Ки.м= Мд/ Мз= 2,3 / 2,6 = 0,88

где Мд– масса делали 2,32 кг,

Мз– масса заготовки = 2,6 кг

Норму расхода материала на изготовление одной детали определяют по формуле:

Нрас= Мпр/ nд = 24,5 / 18 = 1,36кг.

Общий коэффициент использования металла с учетом всех потерь при механической обработке:

Ки.м. общ = (Мд* nд) / Мпм= (2,32 * 18) / 24,5 = 1,7руб.

Поскольку Ки.м= 0,88, остаток = 46 мм, то целесообразно выполнить заготовку из сортового проката.

2.4. Выбор и характеристика оборудования

Токарно-винторезный станок С350ТМ.

Для изготовления изделия необходимо выбрать токарно-винторезный станок С350ТМ, т.к. он позволяет изготовить деталь с соответствующей точностью и шероховатостью.

Рис.3. Станок токарно-винторезный С350ТМ

Таблица 4. Техническая характеристика станка токарно – винторезного С 350 ТМ

|

Параметры |

||

|

Главные размеры |

Высота центров |

175 мм |

|

Ширена направляющих |

320 мм |

|

|

Расстояние между центрами |

750 мм |

|

|

Диаметр обработки |

Над направляющими |

350 мм |

|

Над суппортом |

200 мм |

|

|

В выемке станины |

510 мм |

|

|

Шпиндель |

Передний конец DIN 55027 |

№ 6 |

|

Внутренний конус |

МК 6 |

|

|

Диаметр проходного отверстия |

52 мм |

|

|

Число оборотных ступеней |

12 |

|

|

Диапазон оборотов |

45…2000 обмин |

|

|

Мощность главного двигателя |

4 кВт |

|

|

Максимальный момент |

370 Нм |

|

|

Подача |

Число подач |

32 |

|

Диапазон продольных подач |

0.05…0.8 ммоб |

|

|

Диапазон поперечных подач |

0.025…0.4 ммоб |

|

|

Резьбы |

Число резьб |

|

|

Метрические |

0.5…0.75 мм |

|

|

Дюймовые |

60…4 r1” |

|

|

Модульные |

0.25…3.75 модуль |

|

|

Диаметральные |

120…8 DP |

|

|

Задняя бабка |

Диаметр пиноли |

60 мм |

|

Коническое отверстие пиноли |

4 мк |

|

|

Ход пиноли |

130 мм |

|

|

Габаритные размеры |

При РМЦ 1000 мм |

2350х980х1260 мм |

|

Вес станка |

При РМЦ 1000 мм |

1650 кг |

2.5. Выбор и характеристика технологической оснастки

Для изготовления детали «Фланец» на токарном станке следует выбрать следующую оснастку:

-

Резец проходной отогнутый

|

Диапазон размеров поперечного сечения |

Длина резца, l |

|

|

H |

B |

|

|

12 |

12 |

120 |

-

Резец проходной упорный

|

Диапазон размеров поперечного сечения |

Длина резца, l |

|

|

H |

B |

|

|

14 |

12 |

120 |

|

3.Сверло спиральное

|

ГОСТ |

D |

L |

|

|

885-77 |

11,7 |

180 |

120 |

|

885-77 |

25,5 |

180 |

120 |

|

885-77 |

30,5 |

180 |

120 |

|

885-77 |

35,5 |

180 |

120 |

|

885-77 |

43,5 |

180 |

120 |

|

885-77 |

34,5 |

180 |

120 |

4.Сверло центровочное

|

|

Тип |

ГОСТ |

D |

L |

|

|

A |

14952-75 |

4 |

10 |

13 |

6.Резецрасточной.

|

H |

B |

L |

|

|

12 |

15 |

200 |

|

Штангенциркуль ЩЦ 1 и ШЦ 2.

|

Предел измерения |

Отсчет |

Вылет губок |

|

|

ШЦ-1 |

0-125 |

0,1 |

40 |

|

ШЦ-2 |

0-160 |

0,05 |

45 |

8. Калибр пробка резьбовая.

Гост 24997-81

|

2.6. Расчет припусков на обработку

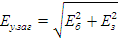

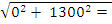

Определяем суммарное отклонение расположения при обработке проката круглого сечения в центрах.

=

=

где  -

общее отклонение расположения заготовки, мкм

-

общее отклонение расположения заготовки, мкм

–

отклонение расположения заготовки при зацентровке, мкм

–

отклонение расположения заготовки при зацентровке, мкм

=

=

при

l ≤

при

l ≤  =0,5*100=50мкм.

=0,5*100=50мкм.

Здесь  –

отклонение оси детали от прямолинейности, мкм на 1 мм (удельная привязка

заготовки)

–

отклонение оси детали от прямолинейности, мкм на 1 мм (удельная привязка

заготовки)

L – общая длинна заготовки, мм

=

0,25 *

=

0,25 *  =1,64мм=440мкм.

=1,64мм=440мкм.

где  -

допуск на диаметральный размер базы заготовки, использованной при центрование,

мм

-

допуск на диаметральный размер базы заготовки, использованной при центрование,

мм

=

=

=

0,5 * 100 = 50 мм

=

0,5 * 100 = 50 мм

=

=

=

=

=

=

=

=

413

мкм

413

мкм

Определяем величину остаточного отклонения расположения заготовки для промежуточных этапов:

=

=

где

-

коэффициент уточнения

-

коэффициент уточнения

–

суммарное отклонение расположения заготовки.

–

суммарное отклонение расположения заготовки.

=

24,79 – после чернового обтачивания

=

24,79 – после чернового обтачивания

=

20,65 – после получистового обтачивания

=

20,65 – после получистового обтачивания

=

8,288 – после чистового шлифования

=

8,288 – после чистового шлифования

Так как чистовое шлифование проводится после термообработки то:

=

=

+

0,02 * k = 0,02 * 18,4 + 0,02 *

1,144 = 0.39 мкм

+

0,02 * k = 0,02 * 18,4 + 0,02 *

1,144 = 0.39 мкм

K – коэффициент, учитывающий размер

K = 0,004 * Г + 1 = 0.004 * 36 +1 = 1, 114

где Г – наибольший габаритный размер обрабатываемой поверхности , мм

Определяем погрешность установки заготовки при базировании в центрах:

=

=

1690

1690

где мкм

мкм

мкм

мкм

мкм

мкм

Определяем величину погрешности установки на промежуточных этапах:

мкм

мкм

мкм

мкм

=

= мкм

мкм

Определяем минимальные припуски на каждый этап обработки:

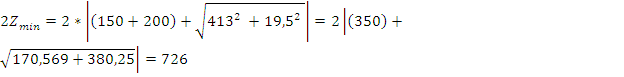

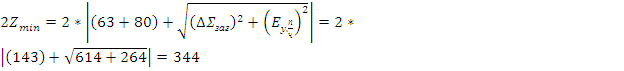

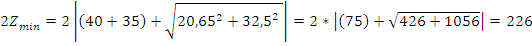

Припуск на черновую обработку

мкм

мкм

Припуск на получистовую обработку

мкм

мкм

Припуск на чистовую обработку

мкм

мкм

Определяем максимальные припуски на каждый этап

обработки по формуле:

Припуск на черновую обработку

мкм

мкм

Припуск на получистовую обработку

мкм

мкм

Припуск на чистовую обработку

мкм

мкм

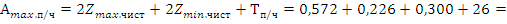

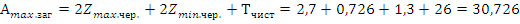

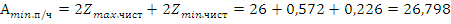

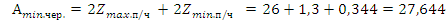

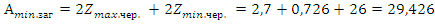

Определяем предельно межпереходные размеры и окончательные размеры заготовки:

Максимальные размеры

27,098мм

27,098мм

мм

мм

мм

мм

Минимальные размеры

мм

мм

мм

мм

мм

мм

Определяем

для

каждого этапа обработки

для

каждого этапа обработки

0,300

+ 1,3 + 0,033 = 1,633

0,300

+ 1,3 + 0,033 = 1,633

0,052

+ 0,033 + 0,300 = 0,385

0,052

+ 0,033 + 0,300 = 0,385

0,033

+ 0,300 + 0,033 = 0,366

0,033

+ 0,300 + 0,033 = 0,366

|

Тех. переходы |

Точность заготовки и обраб детали |

Элементы припуска |

Расчётприпусков 2Zmin |

Расчёт размеров |

Допуск, мм |

Предельные размеры, мм |

Предельные значения припусков |

||||

|

Rz |

T |

P |

Dmi n,мм |

Dma x,мм |

2Zmin,мкм |

2Zmax,мкм |

|||||

|

Заготовка Прокат |

14 |

250 |

740 |

- |

- |

30,72 |

0,520 |

29,42 |

30,72 |

- |

- |

|

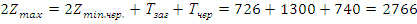

Черновое точение |

12 |

150 |

200 |

24,78 |

726 |

28,38 |

0,210 |

24,64 |

28,38 |

726 |

2766 |

|

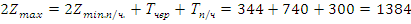

Получистовое точение |

9 |

60 |

30 |

20,65 |

314 |

27,09 |

0,052 |

26,79 |

27,09 |

314 |

1384 |

|

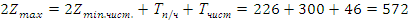

Чистовое точение |

8 |

30 |

15 |

8,2 |

226 |

25,67 |

0,033 |

25,67 |

26 |

226 |

572 |

2.7. Маршрутная технология

005 Заготовительная

станок токарно-винторезный С350ТМ;

патрон 3-хкулачковый самоцентрирующийся;

резец отрезной; ШЦ-2. (ШЦ-1)

010 Токарная

станок токарно-винторезный С350ТМ;

патрон 3-хкулачковый самоцентрирующийся;

РПО ; РПУ ; сверло спиральное;

сверло центровочное; резец фасонный; ШЦ-2; Шц-1

015 Токарная

станок токарно-винторезный С350ТМ;

патрон 3-хкулачковый самоцентрирующийся;

РПО; резец расточной; ШЦ-1, метчик М36х2-7H, сверло спиральное, калибр пробка резьбовая

020 Контрольная

ШЦ-1; ШЦ-2; калибр пробка резьбовая.

025 Слесарно – сборочная

Оборуд. Сборы схем и оснастки

2.8. Операционные технологии

На основе типового технологического процесса в курсовом проекте следует разработать новый технологический процесс с учетом возможностей оборудования и технологической оснастки учебной мастерских на базе которой предстоит выполнить деталь см. рис …..

А. Установить заготовку в трехкулачковый патрон. Закрепить. Снять

010 Заготовительная

015

Токарная.

020 Токарная.

2.9. Расчет режимов резания

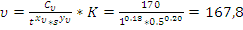

Режимы резания назначают по таблице или рассчитывают аналитически с учетом всех требований, предъявленных к обработке. Один переход рассчитывают аналитически, все остальные по таблице. Поскольку обработке подлежит сталь 40 ГОСТ 1050-88 режимы резания следующие:

1. Определяем режим резания и машинное время на точение торца

D = 46мм;

подача s = 0.5 мм/ об.

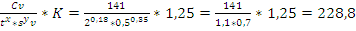

2.Определяем скорость резания:

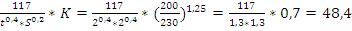

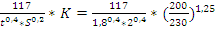

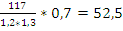

м/мин

м/мин

Сv = 170 xv = 0,18 уv = 0,20 K = 0,79

2. Коэффициент Cv = 170 и показателей степеней при глубине резания 1 мм и подаче 0,5 мм/обор. Берем таблицу 9. Поправочный коэффициент на точение торца обрабатываемого материала K = 0,79 по таблице 10.

1.Скорость резания при обтачивании торца отогнутым резцом определяется по формуле из выражения :

м/мин

м/мин

Поправочный коэффициент на скорость резания при торцевом обтачивании определяется следующим образом:

диаметров

поправочный коэффициент на скорость резания при прямом резании правым отогнутым

резцом I = (см. по таблице 21)

диаметров

поправочный коэффициент на скорость резания при прямом резании правым отогнутым

резцом I = (см. по таблице 21)

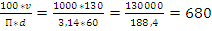

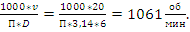

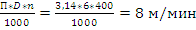

Определяем число оборотов обрабатываемой детали:

об/мин

об/мин

об/мин

об/мин

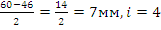

Расчетная длина:  мм

мм

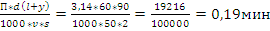

Определяем машинное время:

мин

мин

2. Определяем режим резания и машинное время на получистовое растачивание отверстия.

Выбираем подачу по табл.18. При чистоте поверхностиS=0,5 мм/об

Определяем скорость резания:

V=

Скорость резания при растачивании отверстия проходным расточным резцом определяем из выражения:

Vраст.=Vоб.*Kраст.=110*1,25=137,5

Vn.ст.=100мм/мин

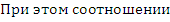

Число оборотов обрабатываемой детали определяем из выражения:

n=

nп.ст.=720 об/мин

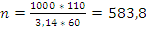

Расчётная длина равна:

L=l+ +1+1=102мм

+1+1=102мм

=1мм

– врезание резца

=1мм

– врезание резца

=1мм

– выход резца из обрабатываемого отверстия

=1мм

– выход резца из обрабатываемого отверстия

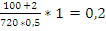

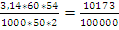

Определяем машинное время по формуле:

tx=

3.Определяем режим резания для продольного точения поверхности:

t=

S=2мм (Nст=10квт)

Скорость резания определяем по формуле:

V=

V= =

=

Vnст=50м/мин

Усилие резания определяем по формуле:

Pz=125*t* =1,25*2*

=1,25*2* *0,7=125*2*1,8*0,7=315H

*0,7=125*2*1,8*0,7=315H

Определяем мощность, необходимую на резание:

Nэ= =

= =2,57

кВт

=2,57

кВт

Определяем машинное время:

tm=

tm= =0,10мин

=0,10мин

tm= =

= =0,01мин

=0,01мин

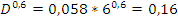

Определяем подачу для сверления отверстия по формуле:

S=Cs*

Значение коэф. Cs=0,058

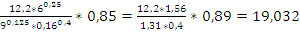

Определяем скорость резания:

V= =

=

V=20м/мин

K=0,85 – поправочный коэф. на скорость резания

T=1,5D=1,5*6=9 мин.

Значение коэф. Cv=12,2 и показателей степеней при диаметре сверла Zv=0,25, стойкости m=0,125и подаче цv=0,4

Определяем число оборотов сверла:

N=

n=400 об/мин

Принимаем ближайшее число оборотов, имеющейся на станке, по паспорту n=248 об/мин и подачу S=0,354 об/мин.

Фактическая скорость резания равна:

V= .

.

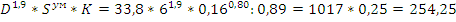

Определяем крутящий момент сверления:

M=Cм*

K=1,06 – поправочный коэф. на крутящий момент в зависимости от твёрдости чугуна.

Значение коэф. Cм смотреть в табл.38=33,8

Полученный крутящий момент сверления M=254,25 кгм=0,89 кгм (по паспорту станка).

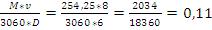

Определяем мощность, необходимую на резание:

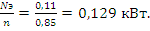

Nэ=

Nст=

Определяем машинное время на сверление отверстия:

tм=

tм= =

=

tм=

4.Определим число черновых проходов:

Принимая для черновых проходов поперечную подачу.

t1=0,3 мм

i= =6

=6

Здесь 2,084 - величина нарезки; 0,9*2,084 – величина припуска, снимается за черновые проходы. Для чистовых проходов поперечная подача рекомендуется t2=0,07 мм

i=

Определяем скорость резания для черновых и чистовых проходов:

Для черновых:

V=

Для чистовых:

V=

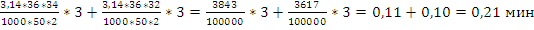

Определяем машинное время:

tм=

tm=

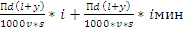

2.10. Нормирование операций

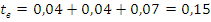

- Определяем вспомогательное время на точение торца.

Вспомогательное время на установку и снятие детали в трехкулачковом:

мин

мин

Вспомогательное время, связанное с переходом при поперечном обтачивании:

мин

мин

Вспомогательное время, связанное с переходом при продольном растачивании:

мин

мин

Вспомогательное время на дополнительные приемы работы: изменения числа оборотов шпинделя, подачи и поворот резцовой головки:

мин

мин

Время обслуживания рабочего места:

Общее

мин

мин

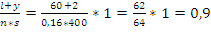

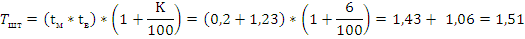

Определяем норму штучного времени:

мин

мин

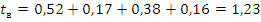

2.Определяем вспомогательное время на продольное точение:

Вспомогательное время на установку и снятие детали в трехкулачковом патроне:

мин.

мин.

Вспомогательное время, связанное с переходом при отрезке:

мин.

мин.

Время обслуживания рабочего места:

мин

мин

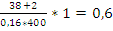

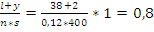

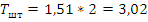

Определяем норму штучного времени:

мин

мин

Tшт=1,2*2=2,4 мин

3.Определяем вспомогательное время на сверление.

Установка и снятие сверла в быстросъёмном патроне.

Tb=0,06 мин.

Вспомогательное время в связи с переходом tb=0,14 мин.

Tb=0,06+0,14=0,2 мин

Определяем норму штучного времени на операцию:

Tшт=(tм+tb)(1+ =(1,6+0,2)(1+

=(1,6+0,2)(1+ =2,3*1,06=2,4

мин; Tшт=2,4*2=4,8мин.

=2,3*1,06=2,4

мин; Tшт=2,4*2=4,8мин.

4.Определяем вспомогательное время на растачивание:

tb=0,52 мин

Вспомогательное время, связанное с переходом:

tb=0,38 мин

Время обслуживания рабочего места:

мин

мин

Tшт=(0,3+0,9)(1+ 1,2*1,06=1,27

мин.

1,2*1,06=1,27

мин.

Tшт=1,2*2=2,4 мин.

5.Определяем вспомогательное время на резьбу:

Установка в патрон tb=0,30 мин.

Вспомогательное время, связанное с переходом:

Для черновых проходов: tb=(0,11+0,06)*6=1,02 мин.

Для чистовых проходов: tb=(0,38+0,06)*3=1,32 мин.

Вспомогательное время на дополнительные приёмы работы:

tb=0,04+0,07=0,11 мин.

Tшт.=(tм+tb)(1+ =(0,21+2,75)*1,06=3,1

мин.

=(0,21+2,75)*1,06=3,1

мин.

Tшт=3,02+2,4+4,8+2,4+3,1=15,7 мин.

Время на изготовление детали примерно 16 минут.

Раздел 3. Организационная часть.

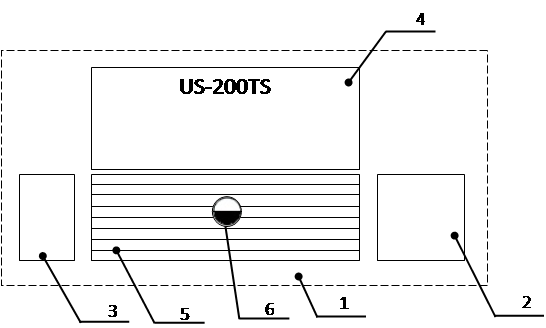

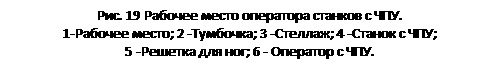

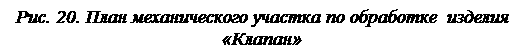

3.1 Планирование рабочего места оператора с ЧПУ.

Планирование рабочего места предусматривает рациональное расположение оборудования и оснастки, наиболее эффективное использование производственных площадей, создание удобных и безопасных условий труда, а также продуманное расположение режущего и мерительного инструмента, заготовок и деталей на рабочем месте. В цехах серийного производства рабочие места оператора оснащается приемным столиками с двумя ящиками, соответственно по одному ящика на каждого рабочего, работающего в первую смену.

|

Независимо от этих условий размещение механического цеха на генеральном плане должно соответствовать общему направлению технологического процесса производства изделий от склада материалов и полуфабрикатов до склада готовой продукции.

Механические цехи могут быть размешены в одноэтажных зданиях, поскольку станки очень тяжелые и нагрузка на пол возрастает с при их эксплуатации.

Размеры производственных помещений в плане и по высоте определяют в основном в зависимости от количества, габаритных размеров и планировки производственного оборудования, рабочих мест.

Станки механического цеха могут быть расположены в порядке последовательности технологических операций.

При планировке оборудования необходимо руководствоваться следующих условиями: параллельное расположение станков технологического линий обработки разных деталей; получение одинаковой длины всех технологических линий обработки (примерно 50…60 м); обеспечение прямоточности движения деталей и узлов в процессе обработки, без образования петель, встречных, перекрещивающихся и возвратных движений; удобство обслуживания одним рабочим нескольких станков (многостаночное обслуживание).

При расстановке оборудования в цехе следует руководствоваться регламентированными нормами расстояний между взаимным расположением станков, смежных строительных элементов зданий, транспортных средств, проходов, поездов и рабочих мест. Размеры расстояний и ширина проходов и проездов в цехе должны обеспечивать удобство выполнения работ на станках, безвредные и безопасные условия труда, соответствие интенсивности потоков людей и грузов размерам транспортных средств.

Для обеспечения нормального функционирования технологического оборудования в производственной системе

необходимо вокруг него предусмотреть площадь для проходов и проездов к нему, для технического и организационного обслуживания.

3.2. Разработка мероприятий по охране труда.

Безопасность условия труда на рабочем месте обеспечиваются оснащением станка средствами безопасности при подготовке его к работе и соблюдением работающими требований техники безопасности и гигиены труда.

При обработке заготовок необходимо следить за металлической стружкой, т.к. она представляет серьезную опасность для станочника. Необходимо убирать стружку с помощью крючков и щеток.

При обработке заготовок следует следить за надежностью их крепления, которое во многом зависит от состояния патрона.

Для защиты человека от поражения электрическим током имеются различные методы и средства, которые применяют в зависимости от

обслуживаемого оборудования. Электрооборудование станка присоединено к сети посредством вводного пакетного переключателя или автомата, который отключает станок в случае короткого замыкания. Для нулевой защиты применяют контактор. Во избежание случайных прикосновений к токоведущим частям электрооборудования, шкаф управления снабжают замком с электроблокировкой, которая отключает станок при открывании шкафа. Провода, прокладываемые по станку, монтируют в стальных трубах.

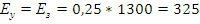

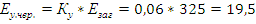

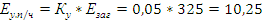

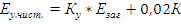

4.1 Результирующая часть.

Технико-экономические показатели, спроектированного тех-процесса.

Себестоимость деталей рассчитывается по формуле:

N=2500 шт

C=M+3(1+H)/100= 400+544(1+141/100)=944*1,42

Где M - себестоимость материала, затрачиваемого на деталь, за вычетом стоимости отходов, руб=400 руб

Где 3 – прямая заработная плата рабочим по всем операциям изготовителя детали, руб

Где H – накладные расходы, цеховые и общезаводские.

Себестоимость изготовления всех деталей, сделанных в определённый отрезок времени ( всей партии деталей) может быть выражена формулой:

C=Px+K=570*25000+142500=1425000+142500=1567500 руб.

P – производственные расходы на одну деталь.

x–число деталей, изготовленных за рассматриваемый отрезок времени.

K – капитальные и периодические расходы, относящиеся к тому же отрезку времени, т.е. изготовляющейся партии в целом.

Вывод: изготовление детали является эффективным.

Рис.17. Спиральное сверло

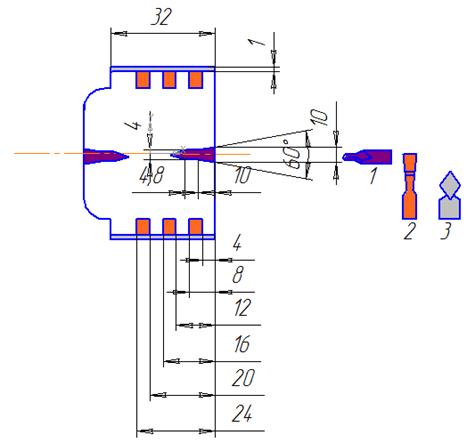

3.3. Проектирование и расчет измерительного инструмента.

Измерительным инструментом в условиях серийного производства чаще всего является автоматический измерительный инструмент. Но иногда приходиться контролировать и в ручную, поскольку точность нужно отслеживать и в процессе обработки. Для этих целей, при изготовлении валов применяют калибры – скобы. Требуется построить схему расположения полей допусков рабочих калибров для вала, рассчитать исполнительные размеры калибров, вычертить калибровку к калибровку и понести на них исполнительные размеры и маркировки.

По ГОСТ 25347-82 находим показатели отклонений в таблице ЕСДП.

Ø50h6

ES = 0

EL = -0,025

=0,004

мм,

=0,004

мм,  =0,0035

мм, Y=0,003мм,

=0,0035

мм, Y=0,003мм,  =0.003мм,

=0.003мм,

=0.0015мм

=0.0015мм

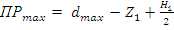

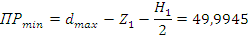

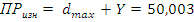

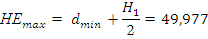

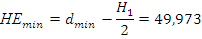

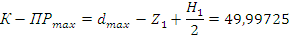

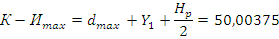

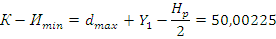

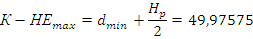

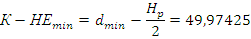

Определяем наибольший предельный размер проходного калибра-скобы:

=

49,9985

=

49,9985

Определяем наименьший предельный размер проходного калибра-скобы:

Определяем наибольший предельный размер изношенного калибра-скобы:

Определяем наибольший предельный размер непроходного калибра-скобы:

Определяем наименьший предельный размер непроходного калибра-скобы:

Определяем наибольший проходной размер контрольного калибра-скобы:

Определяем наибольший предельный размер изношенного контрольного калибра-скобы:

Определяем наименьший предельный размер изношенного контрольного калибра-скобы:

Определяем наибольший предельный размер непроходного контрольного калибра-скобы:

Определяем наименьший предельный размер непроходного контрольного калибра-скобы:

Определяем контрольные размеры непроходного, проходного и изношенного калибров.

К-ПР=(49,99725±0,0175) мм

К-НЕ=(49,97575±0,0175) мм

К-И=(50,00375±0,0175) мм

|

Планировка производственного участка

Механические цехи машиностроительных заводов , как правило, размещают в блоке с другими основными и вспомогательными цехами завода. В отдельных случаях, особенно при проектировании заводов , их можно размещать в отдельно стоящих зданиях.

Механические цехи могут быть размещены в одноэтажных (преимущественно) и многоэтажных зданиях.

Размеры производственных помещений в плане и по высоте определяют в основном в зависимости от количества, габаритных размеров и планировки производственного оборудования, рабочих мест, производственных и обслуживающих служб цеха, габаритных размеров обрабатываемых деталей и узлов, средств внутри – и межцехового транспорта, организации производства и т.д.

Станки механического цеха могут быть расположены следующими способами: по групповому признаку; в порядке последовательности

технологических операций групп однородных деталей или однородной детали. Первый способ применяют только для экспериментальных цехов, где заранее неизвестен характер обрабатываемых деталей.

При планировке оборудования необходимо руководствоваться следующими условиями: параллельное расположение станков технологических линий обработки разных деталей; получение одинаковой длины обработки разных деталей; получение короткой технологической линии обработки ( примерно 50 … 60 м ); обеспечение прямоточности движения деталей и узлов в процессе обработки, без образования петель, встречных, перекрещивающихся и возвратных движений; удобство обслуживания одним рабочим несколько станков ( многостаночное обслуживание )

При расстановке оборудования в цехе следует руководствоваться регламентированным нормами расстояний (разрывов) между взаимными расположением станков, смежных строительных элементов зданий, транспортных средств, проходов, проездов и рабочих мест. Размеры расстояний (разрывов) и ширина проходов и проездов в цехе должны обеспечивать удобство выполнения работ на станках, безвредные и безопасные условия труда, соответствие интенсивности потоков людей и грузов размерам транспортных средств

Окончательно значение удельной площади устанавливают после выполнения планировочного решения производственного участка, когда будет расставлено все технологическое и вспомогательное оборудование на нем с учетом его обслуживания

4.2 Заключение.

В результате проектирования технологического процесса изготовления изделия «Клапан» был проанализирован чертеж детали, определяем тип производства при годовой программе выпуска 2500 штук в год

Поскольку изделие можно считать технологичным и достаточно простым в изготовлении для его производства выбрано соответственное оборудование технологическая оснастка

Программа выпуска указывает на то, что предпочтение стоило отдать станкам с ЧПУ, поскольку разряд рабочих не велик и трудозатраты меньше

По мимо оборудовании в проекте представлено технологическая оснастка, приведены оптимальные режимы обработки

Поскольку изделие

достаточно точное (6квалитет) , а шероховатость поверхности составляет  ,

то в условиях серийного производства следует использовать предельные калибры

или средства автоматизированного контроля, в проекте предусмотрено

проектирование гладкой калибра-скобы

,

то в условиях серийного производства следует использовать предельные калибры

или средства автоматизированного контроля, в проекте предусмотрено

проектирование гладкой калибра-скобы

Важную роль при обработке заготовки уделяют безопасности выполняемых работ. С этой целью в проекте предусмотрены расчеты усилия зажимов заготовки в приспособление и сил действующих на заготовку и инструмент в процессе резания

Время изготовления изделия зависит не только от характеристик оборудования и оснастки, но и от вида заготовки, которая спроектирована согласно современным требованиям технологического процесса и составляет 26 минут.

При разработке технологического процесса исключена шлифовальная операция, поскольку заменена токарной чистовой операцией с применением резца с механическим креплением WIPER пластина, которая позволяет получить деталь требуемой точности и шероховатости.

В проекте предложен план участка по выпуску изделия «Клапан» и рассчитан годовой экономический эффект который составляет 1567500 руб.

4.3.Литература.

- С.А. Вологжанина, Ю.В. Солнцев. Материаловедение, Москва: Академия, 2009 – 589с.

- Л.И. Вереина. Справочник токаря. Москва: Академия, 2009 – 347с

- Б.И. Черпаков. Технологическая оснастка. Москва: Академия, 2003 – 278 с.

- В.В.Данилевский. Технология машиностроения. Москва: Высшая школа, 1988 – 692с.

- В.И. Данилевский. Практикум по технологии машиностроения. Москва: Академия, 2002 – 267с.

- Г.М. Ганевский, И.И. Гольдин. Допуски, посадки и технологические измерения в машиностроении. Москва: ПрофОбрИздат, 2001-288с.

- Г.А. Алексеев, В.А. Аршинов, Е.А. Смольников. Расчет и конструирование режущего инструмента. Москва: Государственно научно-техническое издательство машиностроительной литературы, 1951-602с.

- Н.И. Макиенко. Слесарное дело с основами материаловедения. Москва: Высшая школа, 1976-423с.

- Т.В. Толченов. Техническое нормирование станочных и слесарно-сборочных работ. Ленинград: Высшая школа, 1956-399с.

- А.П. Ганенко, М.И. Лапсарь. Оформление текстовых и графических материалов. Москва: Академия, 2006-336с.

- В.Ю. Новиков. Технология машиностроения. Москва: Академия, 2011-384с.

- Л.И. Вереина. Справочник станочника. Москва: Академия, 2006-560с.

- В.Ю. Шишмарев. Машиностроительное производство. Москва: Академия, 2006-352с.

- Л.И. Вереина. Устройство металлорежущих станков. Москва: Академия, 2010-432с.

- В.В. Клепиков, А.Н. Бодров. Основы проектирования технологической оснастки. Москва: Школьная книга, 2008-592с.

- К.Х. Тхор, В.И. Денежный. Токарная обработка. Москва: Высшая школа, 1990-304с.

- С.К. Боголюбов, А.В. Воинов. Черчение. Москва: Машиностроение, 1984-304с.

- В.Н. Фрещенко, Р.Х. Махмутов. Токарная обработка. Москва: Высшая школа, 1990-303с.

- В.И. Анурьев. Справочник конструктора в машиностроении. Москва: Машиностроение, 1981-597с.

- В.В. Лоскутов. Шлифование металлов. Москва: Машиностроение, 1985-256с.

- М.А. Босинзон. Современные системы ЧПУ и их эксплуатация. Москва: Академия, 2008-192с.

- Металлообрабатывающие оборудования. Санкт-Петербург: Балтийская промышленная компания, 2012-158с.

Карта наладок

005 Заготовочная операция

010 Токарная операция

015 Токарная операция

020 Токарная операция

025 Контрольная операция

,

МПа

,

МПа

(zip - application/zip)

(zip - application/zip)