Министерство образования и науки РФ

Санкт-Петербургское государственное бюджетное образовательное учреждение среднего профессионального образования

«Невский машиностроительный техникум».

КУРСОВАЯ РАБОТА

Производство и и проектирование станочной оснастки для токарной, сверлильной и фрезерной обработки корпуса в тех. процессе изготовления детали корпус.

Выполнил студент группы 1213, обучающийся по специальности «Технология машиностроения», Дубенков А.С.

Научный руководитель: Епефанцев

Затем размещаем по левому краю:

Дата сдачи:__________

Дата защиты:___________

Оценка:___________

Санкт-Петербург

2016

Содержание

Введение……………………………………………………………………….4

Проектирования станочного приспособления……………

Анализ конструкции………………………………...………….……………..6

Анализ технологического процесса, включая выполняемую операцию.….6

Выбор элементов базирования и зажима заготовки…………………...…....7

Расчет силы зажима…………………………………………………………..10

Разработка кондуктора

Конструкция и работа приспособления…………………………………....11

Выводы по конструкции приспособления…………………………….…….12

Литература……………….……………………………………………..……..

Введение

Для решения основной задачи повышения производительности труда и качества выпускаемой продукции при минимальных затратах необходимо широкое внедрение машин и оборудования со встроенной микропроцессорной техникой, однооперационных и многооперационных станков с ЧПУ, робототехнических комплексов и гибких производственных систем.

Дальнейшее развитие машиностроения базируется на совершенствовании и интенсификации производства, изменении его организации и технологии, выявления путей роста производительности труда и эффективности производства..

В последнее время машиностроительный комплекс приобретает такие качества, как гибкость и экономичность, высокий уровень автоматизации производственных процессов и минимальный расход топлива, энергии и сырья.

Все более увеличивается выпуск станков с числовым программным управлением, автоматов и полуавтоматов, специальных специализированных станков, прецизионного оборудования.

Особое внимание уделено ускоренному развитию комплексов металлообрабатывающего оборудования, оснащенных промышленными роботами.

В технологии машиностроения комплексно изучаются вопросы взаимодействия станка, приспособления, режущего инструмента и обработки деталей. Пути построения наиболее рациональных, т. е. наиболее производительных и экономически обоснованных технологических процессов обработки деталей рассмотрены в курсовом проекте.

Наряду с традиционными, принятыми на базовом предприятии, металлорежущими станками применяются станки, имеющие высокую производительность для принятого типа производства. Режущий и мерительный инструмент позволяют значительно повысить производительность изготовления продукции и сократить вспомогательное время.

Introduction

The solution of the main objective of increase of labor productivity and quality of products at the minimum expenses requires widespread introduction of cars and the equipment with the built-in microprocessor equipment, one-operational and multioperational machines, robotic complexes and flexible production systems.

Further development of mechanical engineering is based on improvement and an intensification of production, change of his organization and technology, identification of ways of growth of labor productivity and production efficiency.

Recently the machine-building complex gains such qualities as flexibility and profitability, high level of automation of productions and the minimum fuel consumption, energy and raw materials.

More and more release of machines with numerical program control, automatic machines and semiautomatic devices, special specialized machines, the precision equipment increases.

The special attention is paid to the accelerated development of the complexes of the metalworking equipment equipped with industrial robots.

In technology of mechanical engineering questions of interaction of the machine, adaptation, the cutting tool and processing of details are in a complex studied. Ways of construction of the most rational, i.e. the most productive and economically reasonable technological processing of details are considered in an academic year project.

Along with the traditional, accepted at the basic enterprise, metal-cutting machines the machines having high efficiency for accepted like production are used. The cutting and measuring tool allow to increase considerably productivity of production of production and to reduce auxiliary time.

Анализ конструкции.

Характерной особенностью молотов является простота конструкции, надежность работы и легкость в обслуживании. Недостаток их — ударный характер работы. Удары вызывают сотрясения фундамента и грунта, воздействуя тем самым на соседнее оборудование и само здание, неблагоприятно сказываются и на здоровье работающих.

Чем крупнее молоты, тем больше проявляются перечисленные недостатки, поэтому в настоящее время молоты для свободной ковки и штамповки с большим весом падающей части, как правило, не строят.

По принципу действия молоты могут быть простого и двойного действия.

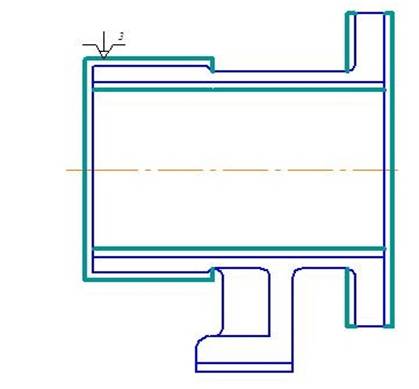

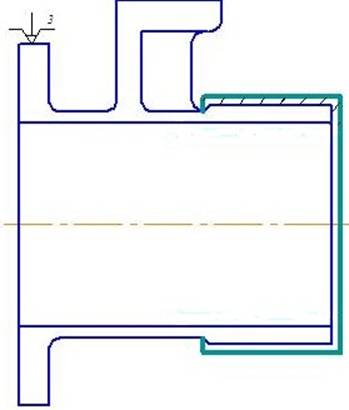

Деталь корпус является элементом сборочной единицы «Амортизатор молота», который предназначен для поглощения ударных нагрузок на манипулятор в устройствах для механической подачи и поворота поковок на больших прессах и молотах.

С одной стороны на корпус с помощью шести болтов крепится крышка, с другой же через наружной резьбы накручивается муфта.

Данная деталь имеет: габаритные размеры: длинна – 102мм, ширина – 110мм; Наружная резьба м78; Ребро жесткости толщиной 2мм(не подлежит обработки), которое крепится к Ножке. Точность обработки остальных поверхностей соответствует 14 квалитету точности. Шероховатость обработки отверстий Ra = 2,5, остальные поверхности имеют шероховатость Rz = 20.

Анализ технологического процесса, включая

выполняемую операцию.

Токарно-револьверная операция.

Станок Токарно-револьверный полуавтомат 1Г340П

1. Установить, выверить и закрепить заготовку

2. Подрезать торец, выдерживая размеры

Резец Р18 ГОСТ 18871-73 T04; Штангенциркуль ГОСТ 166-89

3. Точить торец, выдерживая размеры

Резец Р18 ГОСТ 18871-73 T07; Штангенциркуль ГОСТ 166-89

4. Расточить сквозное отверстие, выдерживая размеры Резец Т15К6 ТУ 2-035-1040-86 T10; Штангенциркуль ГОСТ 166-89

5. Переустановить, выверить и закрепить заготовку

6. Расточить торец, выдерживая размеры

Резец Р18 ГОСТ 18871-73 T04; Штангенциркуль ГОСТ 166-89.

7. Расточить наружную поверхность, выдерживая размеры согласно чертежу

Резец Т15К6 ТУ 2-035-1040-86 T10; Штангенциркуль ГОСТ 166-89

8. Нарезать наружную резьбу, выдерживая размеры согласно чертежу

Резец Т15К6 ОСТ 2И10-9-84 T07 8215-0136; Кольцо ГОСТ 18930-73

Вертикально-сверлильная операция.

Станок Вертикально-сверлильный 2Н135

1. Установить, выверить и закрепить заготовки

2. Рассверлить сквозные отверстия, выдерживая размеры согласно чертежу

Сверло ‡12 Р6М5 ГОСТ 19543-74; Штангенциркуль ШЦЦ-I-300-0,01 ГОСТ 166-89

3. Переустановить, выверить и закрепить заготовку

4. Рассверлить сквозные отверстия, выдерживая размеры согласно чертежу

Сверло ‡10 Р6М5 ГОСТ 19543-74;Штангенциркуль ШЦЦ-I-300-0,01 ГОСТ 166-89

5. Снять деталь

6. Измерить размеры

Вертикально-фрезерная операция.

Станок Консольный вертикально-фрезерный 6Р10

1. Установить, выверить и закрепить заготовку

2. Фрезеровать наружную поверхность, выдерживая размеры согласно чертежу

Фреза ‡50, z=12 Р6М5 ГОСТ 3752-59; Штангенциркуль ГОСТ 166-89

3. Снять деталь

4. Измерить размеры

Выбор элементов базирования и зажима заготовки.

Для полного базирования заготовки в приспособлении элементы базирования должны лишить заготовку шести степеней свободы (правило “шести точек”)

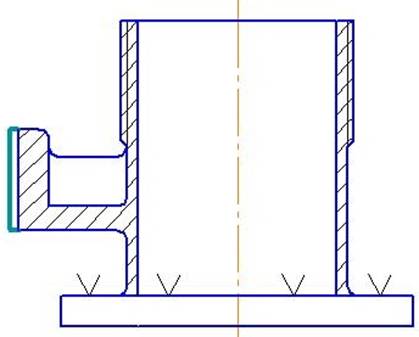

При токарной обработке.

Первый установ.

Второй установ.

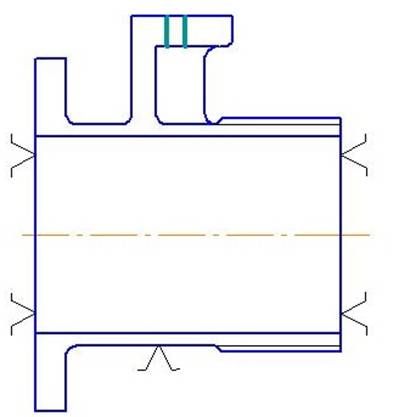

При сверлении

Первый установ.

В кондукторе.

При фрезеровании

Базирование с помощью болтов, которые установлены в уже рассверленные отверстия.

Расчет силы зажима.

Расчет требуемой силы закрепления при токарной обработке.

Первый установ.

Кулачковые патроны применяются для закрепления различных деталей, обрабатываемых на токарных и шлифовальных станках. В кулачковых патронах обрабатываемые заготовки устанавливаются по наружной или внутренней поверхности.

При обработке на заготовку действуют силы резания Px, Py, Pz.

Сила Px создаёт на заготовку осевой сдвиг, сила Py – опрокидывающий момент, Pz – крутящий момент Мрез.

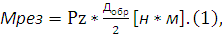

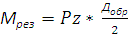

Момент резания Мрез определяется по формуле:

где

где

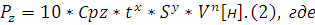

Pz – сила резания, действующая на заготовку при обр-ке [Н];

Добр. – наружный ( обрабатывающий ) диаметр заготовки [мм].

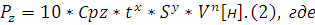

Определяется

Pz:

= 215 – постоянный коэффициент для

токарной обработки;

= 215 – постоянный коэффициент для

токарной обработки;

x = 0,15 – показатель степени для глубины резания;

y = 0,20 – показатель степени для подачи;

n = 0,20 – показатель степени для скорости резания;

Подставляем найденное по справочнику показатели в формулу (2), а также значения t,S,V.

Pz = 10*215*1,1*0,9*2,51= 5342,535 H

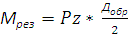

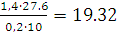

Далее определяется Мрез. По формуле 2:

=5764, 5 * 0,084/2=242,11 [н*м]

=5764, 5 * 0,084/2=242,11 [н*м]

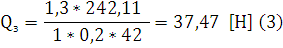

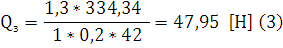

Сначала определяется сила закрепления заготовки одним кулачком: (требуемая сила закрепления)

Сила

закрепления  в основном зависит от крутящего

момента Мрез и

в основном зависит от крутящего

момента Мрез и

коэффициента трения (сцепления) f между поверхностями

обрабатываемой детали и кулачками патрона.

Z = количество прутков патрона;

f = 0,2 – коэффициент трения в контакте кулачков с заготовкой;

r = 42мм - радиус зажатой кулачками детали; (т.е. заготовки)

Кз = коэффициент заготовки (1.3 – 1.6)

Второй утанов.

Определяется

Pz:

= 215 – постоянный коэффициент для

токарной обработки;

= 215 – постоянный коэффициент для

токарной обработки;

x = 0,15 – показатель степени для глубины резания;

y = 0,20 – показатель степени для подачи;

n = 0,20 – показатель степени для скорости резания;

Подставляем найденное по справочнику показатели в формулу (2), а также значения t,S,V.

Pz = 10*215*1,1*0,9*2,51= 5342,535 H

Далее определяется Мрез. По формуле 2:

=5764, 5 * 0,116/2=309,86 [н*м]

=5764, 5 * 0,116/2=309,86 [н*м]

Сначала определяется сила закрепления заготовки одним кулачком: (требуемая сила закрепления)

Сила

закрепления  в основном зависит от крутящего

момента Мрез и

в основном зависит от крутящего

момента Мрез и

коэффициента трения (сцепления) f между поверхностями

обрабатываемой детали и кулачками патрона.

Z = количество прутков патрона;

f = 0,2 – коэффициент трения в контакте кулачков с заготовкой;

r = 42мм - радиус зажатой кулачками детали; (т.е. заготовки)

Кз = коэффициент заготовки (1.3 – 1.6)

Расчет требуемой силы закрепления при сверлении.

При первом установе.

При сверлении на заготовки действуют силы:

Ро - сила,действующая в направлении оси вращения сверла

Р2- тангенциальная сила, касательная к поверхности резания

Ру-радиальная сила, направление перпендикулярно к оси отверстия обработки заготовки.

Крутящий момент Мкт. Стремится повернуть заготовку вокруг оси.

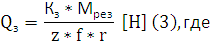

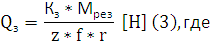

Для того , чтобы предотвратить поворот заготовки , к ней необходимо приложить силу закрепления Qз, определяется сила закрепления заготовки,

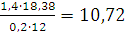

Qз= =

=  [H],

[H],

где f=0,2-коэффициент трения в контакте поверхностей заготовки и зажимного элемента;

K=(1,3-1,6)-коэффициент запаса;

D-диаметр отверстия;

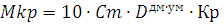

Mkp-крутящий момент на сверле [H*m];

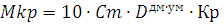

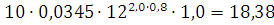

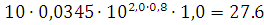

Крутящий момент рассчитывается по формуле (2):

[H

[H m]=

m]= ,

,

где

См=0,0345-постоянный коэффициент при сверлении;

D=12-диаметр сверла;

Дм=2,0-показатель степени для диаметра сверла;

Ум=0,8-показатель степени для диаметра сверла;

В кондукторе.

Для того , чтобы предотвратить поворот заготовки , к ней необходимо приложить силу закрепления Qз, определяется сила закрепления заготовки,

Qз= =

=  [H],

[H],

где f=0,2-коэффициент трения в контакте поверхностей заготовки и зажимного элемента;

K=(1,3-1,6)-коэффициент запаса;

D-диаметр отверстия;

Mkp-крутящий момент на сверле [H*m];

Крутящий момент рассчитывается по формуле (2):

[H

[H m]=

m]= ,

,

где

См=0,0345-постоянный коэффициент при сверлении;

D=12-диаметр сверла;

Дм=2,0-показатель степени для диаметра сверла;

Ум=0,8-показатель степени для диаметра сверла;

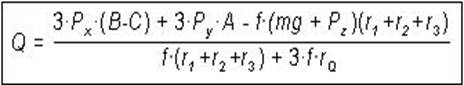

Расчет требуемой силы закрепления при фрезеровании

Общее уравнение баланса сил записывается в следующем виде:

Q + P + Fтр = K·(Pрез + Fи)

Где:

Q –

сила закрепления;

P = mg – вес заготовки;

Fтр = f·N – сила трения,

определяется как произведение коэффициента трения f (для трения стали по

стали: f = 0,1) на силу давления N (реакцию опоры) в этой точке;

Pрез – сила резания, определяется в

зависимости от режимов обработки, технологического метода обработки, материала

режущей части инструмента, материала обрабатываемой детали и условий обработки;

Fи – сила инерции, возникают если

заготовка вращается и её центр масс не совпадает с осью вращения (токарная

обработка). В случае, когда заготовка неподвижна (фрезерование и сверление на

сверлильном станке), инерционные силы не учитываются;

K – коэффициента запаса при

закреплении заготовки (Kmin = 2,5).

Для надежного закрепления заготовки в процессе механической обработки необходимо из уравнения баланса сил найти силу закрепления заготовки Q. Эта сила определяется по формулам теории «Сопротивления материалов» и «Теоретической механики».

Выводим формулу , по которой будем находить силу закрепления :

Где:

A, B, C - габаритные размеры заготовки;

r1, r2, r3, rQ - выбираются конструктивно;

m - масса заготовки;

g = 9,8;

f = 0,3 - коэффициент трения (чугун по стали);

Kmin = 2,5 - минимальный коэффициент запаса.

После чего находим окружную силу Pz :

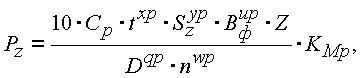

Окружная сила Pz, определяется по формуле :

где:

Cp; xp; yp; up; qp; wp – коэффициент пропорциональности и показатели степени

n – частота вращения фрезы, мин -1;

KМр – по таблице.

Получаем , что : Pz=( 10*

92*0,7*0,3*20*4) (8,9 * 0.7) = 2492.9 H

По коэффициентам находим , что :

Py = 747,9

Px = 498,6

Из справочных материалов узнаем находим скорость и узнаем силу давления :

N = (0.77 * 1000)(3,14 *20) = 12.2

Для нахождения силы закрепления все кусочки формулы найдены , так что :

Q = 1 1 +0.3 ( 2,6( √498.22+√747.92+√2492,92+0)-0.3*(0.1+747,9)-0,1)= 0,76*6054,4=4611,3Н

Разработка кондуктора

Конструкция и работа приспособления

Выводы по конструкции приспособления

Литература

1. Кузнецов Ю.И. и др. Оснастка для станков с ЧПУ. – М.: Машиностроение. 1990.

2. Белоусов А.П. Проектирование станочных приспособлений. – М.: Высшая школа. 1980.

3. Ансеров М.А. Приспособление для металлорежущих станков. – Л.: Машиностроение. 1975.

4. Плотицын В.Г. Наладка фрезерных станков. – Л.: Машиностроение. 1975.

5. Корсаков В.С. Основы проектирования приспособлений. – М.: Машиностроение. 1983.

6. Справочник технолога-машиностроителя под ред. Косиловой А.Г. и Мещерякова Р.К. – М.: Машиностроение. 1985.

7. Горошкин А.К. Приспособления для металлорежущих станков. – М.: Машиностроение. 1979.

(zip - application/zip)

(zip - application/zip)