Министерство сельского хозяйства Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Алтайский государственный аграрный университет»

Кафедра: Механизация производства сельскохозяйственной продукции

Курсовая работа

«Процесс термической обработки гречихи и аппараты для его реализации»

Выполнила: студентка З/О Морозова Е.Н.

Полного 3 курса.

Специальность: Технология производства и

сельскохозяйственной продукции

Факультет: Биолого – технологический.

Шифр: 13006

Проверил: доцент кафедры Лобанов Владимир

Иванович.

Барнаул,2016 год.

Содержание:

Введение……………………………………………………………………стр.3

1.Классификация процесса и выбор оптимального………………..стр.5

2.Описание выбранного процесса (способа)………………………….стр.9

3.Классификация и выбор машин для реализации процесса термической обработки гречихи……………………………………………………...стр.12

3.1Практическая работа………………………………………………..стр.16

4.Описание устройства выбранного аппарата……………………..эстр.19

5.Внесение конструктивных изменений в аппарат…………………стр.24

Заключение……………………………………………………………....стр.26

Список литературы……………………………………………………..стр.27

Введение.

Впервые травку из семейства гречишных начали возделывать около 4 тысяч лет назад в Индии. Там гречку называли черным рисом, а когда гречка распространилась в другие страны, крупа получила название черной пшеницы. Почему-то с самых первых дней к гречке сложилось несколько предвзятое отношение - с давних пор гречку считали пищей плебеев и бедняков. Аристократы гречку не ели, поскольку в отличие от риса она давала «черную кашу», якобы недостойную их нежных желудков. В Россию гречка попала из Греции, поэтому и получила свое название - «гречка» - «греческая крупа».

Между тем гречневая - одна из самых полезных каш, и уже в XX веке гречку начали называть «царицей круп». В гречке содержатся незаменимые растительные белки, к тому же «черная каша» - чемпион среди злаков по содержанию витаминов группы В, которые помогают справиться со стрессами и бессонницей, а заодно и отвечают за хорошее состояние кожи, волос и ногтей. Микроэлементов в гречневой крупе тоже хоть отбавляй: есть и железо (способствует образованию красных кровяных телец и отвечает за хороший цвет лица), и калий (поддерживает оптимальное кровяное давление), и кальций (ваш главный союзник в борьбе против кариеса, ломких ногтей и хрупких костей), и магний (спасает от депрессии и помогает в борьбе с лишним весом), и многие другие минеральные вещества.

Врачи ценят гречку за большое количество рутина. Это вещество уплотняет стенки кровеносных сосудов, останавливает кровотечения, оказывает профилактическое и лечебное воздействие на вены, например при варикозном расширении вен и при геморрое. В соединительных тканях рутин укрепляет мельчайшие кровеносные сосуды. Поэтому гречневая каша крайне полезна при различных заболеваниях сосудов, ревматических заболеваниях и артритах. Она улучшает кровообращение, укрепляет иммунную систему. Гречневая каша способствует выведению из организма избыточного холестерина (а значит, любителям гречки не грозят старческий склероз и проблемы с сердцем) и выводит из организма шлаки и ионы тяжелых металлов, что особенно актуально для жителей мегаполисов и районов с неблагополучной экологией.

Кроме того, гречиха - очень сильное растение, которое не требуется удобрять или обрабатывать химикатами для защиты от сорняков или вредителей. Гречишные поля причисляются к экологически чистым (в отличие, например, от очень нежного риса, требующего и пестицидов, и гербицидов).

Благодаря всем этим ценным свойствам гречка часто используется в рецептах народной медицины, да и дипломированные врачи рекомендуют включать в рацион побольше полезной крупы.

Однако помните, что, для того чтобы гречка сохранила все свои полезные свойства, ее нужно правильно готовить. Перед тем как варить гречку, не стоит замачивать крупу в воде, как это делают некоторые хозяйки. После такой манипуляции каша действительно получится более нежной, но при этом из гречки вымывается большая часть полезных веществ. Не стоит также наливать в кастрюлю с гречкой слишком много воды. Оптимальный расклад такой: в кастрюлю наливают столько жидкости, чтобы она покрыла гречку на такую же высоту, какую занимает сама крупа.

Диетологи рекомендуют включать гречку в меню больных анемией, сахарным диабетом, ожирением, это незаменимое блюдо при заболеваниях нервной и сердечнососудистой систем, при отклонениях в работе печени. Гречка ценится за способность поддерживать зрение и мозговое кровообращение. В общем, не каша, а настоящая природная аптека, а раз так - гречку можно использовать в качестве альтернативы лекарствам.

1.Классификация процесса и выбор оптимального.

Всё многообразие основных процессов пищевой технологии в зависимости от закономерностей их протекания можно свести к пяти основным группам: гидромеханические, теплообменные, массообменные, механические, биохимические.

1.Гидромеханические - это процессы, основным содержание и целью которых является воздействие на геометрическую и пространственную характеристику материала. Осуществляется воздействие через тела, находящиеся в жидком или газообразном состоянии. К таким процессам можно отнести сортирование, транспортирование, перемешивание, фильтрование.

2. Теплообменные - процессы основным содержанием и целью которых является передача теплоты. К таким процессам можно отнести нагревание, охлаждение.

3. Массообменные - процессы основным содержанием и целью, которых является перемещение молекул одного вещества внутри другого.

4. Механические - это процессы, основным содержанием и целью которых является воздействие на геометрические или пространственные характеристики материала. Осуществляется это воздействие через тела, находящихся в твердом агрегатном состоянии. К таким процессам можно отнести измельчение, сортирование, прессование, транспортирование.

5. Биохимические - процессы основным содержанием и целью которых является химическое превращение одного вещества в другое. Такие процессы обычно сопровождаются внешними изменениями. [1]

Для процесса термической обработки гречневой крупы подходит вторая группа теплообменных процессов, которая включает в себя нагревание, охлаждение, конденсация, выпаривание, пропаривание и другие. Рассмотрим подробнее каждый процесс.

1.Нагревание - называется процесс повышения температуры материалов путем подвода к ним теплоты. Широко распространенными методами нагревания в пищевой технологии являются нагревание горячей водой или другими жидкими теплоносителями, насыщенным водяным паром, топочными газами и электрическим током.

Для этих целей применяют теплообменники различных конструкций.

Нагревание водой используют для повышения температуры и пастеризации пищевых продуктов при температурах ниже 100 0С. Для нагревания до температуры выше 100 °С применяют перегретую воду, находящуюся под избыточным давлением. Вода является доступным и дешевым, некоррозиеактивным теплоносителем, имеющим высокие теплоемкость и коэффициент теплоотдачи. Обычно обогрев водой осуществляется через разделяющую теплоноситель и продукт стенку аппарата.

2.Пастеризация - процесс однократного нагревания чаще всего жидких продуктов или веществ до 60 °C в течение 60 минут или при температуре 70—80 °C в течение 30 минут. Технология была предложена в середине XIX века французским микробиологом Луи Пастером. Применяется для обеззараживания пищевых продуктов, а также для продления срока их хранения.

В зависимости от вида и свойств пищевого сырья используют разные режимы пастеризации. Различают длительную (при температуре 63—65 °C в течение 30—40 минут), короткую (при температуре 85—90 °C в течение 0,5—1 минуты) и мгновенную пастеризацию (при температуре 98 °C в течение нескольких секунд). При нагревании продукта на несколько секунд до температуры выше 100° принято говорить об ультрапастеризации.

3. Охлаждение - это понижение температуры объекта до заданной конечной температуры, но не ниже киоскопической. Благодаря охлаждению задерживаются биохимические процессы и развитие микроорганизмов. Охлажденным считается продукт, в толще которого поддержитвается температура от 0 до 4°С.

Основная задача охлаждения заключается в создании неблагоприятных условий для развития микробиальных и ферментативных процессах в пищевых продуктах.

Целью охлаждения является сохранение первоначального качества продукта в течение определенного времени.

Для многих продуктов, особенно растительного происхождения, являющихся живыми организмами, выбор конечной температуры охлаждения, при которой они будут храниться, имеет большое значение.

Повышение или понижение температуры на несколько градусов по сравнению с оптимальной температурой хранения приводит к заболеваниям и преждевременной порче продуктов.

Каждый способ охлаждения оценивают по совокупности большого числа признаков, среди которых первостепенное значение имеют качество получаемого продукта и экономичность способа охлаждения.

Известные способы охлаждения пищевых продуктов можно подразделить на три основные группы: охлаждение в контакте с воздухом, в контакте с жидкостью (или тающим льдом или снегом), в контакте с инертными газами. Эти способы различаются по величине коэффициентов теплоотдачи на поверхности охлаждаемого продукта.

Пищевые продукты чаще всего охлаждают в воздухе, несмотря на то, что коэффициент теплоотдачи в воздухе самый малый.

Когда указывают режимы охлаждения в воздухе, то называют обычно его температуру, среднюю скорость движения и относительную влажность.

Поле относительной влажности воздуха в камерах охлаждения так же, как и в камерах замораживания, резко неравномерно. Если поверхность охлаждаемого тела влажная, то воздух около нее находится в состоянии насыщения при температуре тела, а у поверхности охлаждающих приборов он находится в состоянии насыщения при температуре их теплообменной поверхности.

4.Конденсация - переход вещества в жидкое или твёрдое состояние из газообразного (обратный последнему процессу называется сублимация). Максимальная температура, ниже которой происходит конденсация, называется критической. Пар, из которого может происходить конденсация, бывает насыщенным или ненасыщенным.

5. Выпаривание - это метод химико-технологической обработки для выделения растворителя из раствора, концентрирования раствора, кристаллизации растворенных веществ. Иногда выпаривание проводят до получения насыщенных растворов, с целью дальнейшей кристаллизации из них твердого вещества. Выпаривание широко применяется в химической промышленности. Производство многих продуктов производится в жидкой фазе, в виде суспензий и эмульсий, а для получения целевого продукта жидкую фазу следует удалить. Наиболее простым и производительным способом является тепло- и массообмен. Выпаривание принципиально отличается от испарения тем, что при выпаривании обычно осуществляется частичное удаление растворителя из всего объема раствора при его температуре кипения, а испарение происходит с поверхности раствора при любых температурах ниже температуры кипения.[3]

6.Пропаривание - влажнотепловая обработка зерна в производстве некоторых видов круп (из овса, проса, гречихи) с целью разрушения клеящих веществ (пектина) в плёнках и оболочках. Облегчает последующую обработку зерна, способствует увеличению выхода готового продукта. При пропаривание частично клейстеризуется крахмал и разрушаются ферменты. [12]

Для термической обработки гречки из рассмотренных способов можно выделить только один – процесс пропаривание.

2.Описание выбранного процесса (способа).

Гидротермическая обработка зерна, кроме мукомольных заводов,

за последние годы нашла широкое применение и на крупяных заводах,

перерабатывающих гречиху, овес, горох.

В результате гидротермической обработки в

зерновке происходят структурно-механические изменения, улучшающие условия

отделения оболочек и зародыша от эндосперма, обеспечивается выпуск крупы с

заранее обусловленной влажностью, повышается коэффициент шелушения, уменьшается

оборот продукта в процессе переработки, увеличивается выход крупы и как

следствие увеличивается производительность предприятия и уменьшается расход

энергии.

Гидротермическая обработка зерна улучшает

пищевые достоинства крупы, увеличивает набухание крупы и уменьшает срок ее

варки.

Увеличивается срок хранения обработанной крупы,

а также изменяется внешний вид и вкусовые свойства некоторых круп (гречневая

ядрица, овсяное ядро).

При гидротермической обработке следует учесть,

что в отличие от мукомольного производства, где время отволаживания

увлажненного зерна является одним из важных технологических факторов, в

крупяном производстве отволаживание является вспомогательным приемом, который

продолжается от 30 мин до 1 ч.

Для лучшего технологического эффекта шелушения

следует максимально сократить время между окончанием процесса гидротермической

обработки (сушки и охлаждения) и направлением зерна на шелушильные машины.

При большом разрыве между этими процессами влага

из ядра будет переходить к оболочкам, которые станут более вязкими и,

следовательно, процесс шелушения ухудшится.

Процесс гидротермической обработки зерна на

современных крупяных заводах состоит из следующих этапов: пропаривание

(увлажнение и нагрев зерна паром), сушка зерна после пропаривания, охлаждение

зерна после сушки.

Гидротермическая обработка гречихи включает пропаривание зерна, его

отволаживание, сушку и охлаждение. Перед пропариванием зерно подогревают

(предварительный нагрев зерна сокращает расход пара на пропаривание и сушку),

пропаривание ведут при давлении пара 0,25-0,30 МПа в течение 5 минут в

пропаривателях периодического действия А9-БПБ. После пропаривания проводят не продолжительное

отволаживание. Затем зерно сушат воздухом с температурой 120-140° С до

остаточной влажности 13,0-13,5%, охлаждают и подают на шелушение. Выход

гречневой крупы ядрицы составляет не менее 67,0%, в том числе колотых зерен

3,0-5,0%. Крупа имеет кремовый цвет с желтоватым или зеленоватым оттенком, что

ухудшает ее потребительские свойства и товарный вид.[8]

Большое количество колотых зерен в готовом продукте и его цвет обусловлены неравномерностью прогрева зерна. При пропаривании через неподвижную массу зерна гречихи пропускают пар, однако при известных параметрах проведения способа конструкция пропаривателя не позволяет осуществить равномерное пропаривание всей массы, что приводит к образованию застойных зон в верхней и нижней частях пропаривателя. Поэтому для завершения физико-химических процессов в зерне, выравнивания влажности в массе зерна необходимо проводить отволаживание. Однако после пропаривания поверхность влажного зерна становится смолистой из-за клейстеризации крахмала в зерне и при отволаживании оно слипается в комок (комкуется), что при дальнейшей обработке приводит к увеличению количества колотых зерен.

Для проведения гидротермической обработки зерна крупяных культур, в том числе зерна гречихи, используют специальные аппараты-пропариватели.

Известен способ гидротермической обработки гречихи для получения крупы ядрицы и продела быстроразваривающихся, включающий пропаривание очищенного зерна при давлении пара 0,25 0,30 МПа и экспозиции 5 мин, непродолжительного отволаживания, сушки до влажности не выше 13,5% охлаждения до температуры, не превышающей температуру воздуха производственного помещения на 6-8oC [1] Очевидным недостатком указанного способа является обязательное применение пара высокой температуры, для чего необходимо иметь парогенераторы высокого давления, установка и эксплуатация которых в мелких хозяйствах не всегда возможна, и пропариватели периодического действия (Неруша, А9-ВПБ) с большим расходом пара, значительная часть которого выбрасывается в атмосферу во время сброса давления в сосуде. При снижении давления пара способ не улучшает потребительских достоинств готового продукта и, в частности, не устраняет зеленого оттенка ядрицы.

Более близким к предлагаемому является способ гидротермической обработки зерна гречихи по источнику "Переработка зерна крупяных культур в ПНР" [2] Указанный способ включает увлажнение очищенного зерна в аппаратах интенсивного увлажнения до влажности 22% отволаживание, пропаривание в варочном котле периодического действия сначала влажным паром при давлении пара 0,3 МПа в течение 20 мин. затем сухим паром с давлением 0,6 МПа в течение 90 мин. при температуре пара 150oC для снижения влажности зерна до 13% и повторное отволаживание в бункере в течение 24 ч.

Благодаря этому способу прочность ядра гречихи и коэффициент шелушения повышается, крупа приобретает светло-бронзовый цвет, однако остается нерешенной основная задача снижение давления пара до атмосферного. Более того, предлагается использовать сухой пар с давлением до 0,60 МПа, что требует значительного дополнительного расхода энергии на его получение. Увеличиваются и общие временные затраты: экспозиция пропаривания в сумме составляет 110 мин. а вторичное отволаживание производится в течение 24 ч. Эти операции являются очень длительными для периодического процесса и для обеспечения достаточной производительности предприятия предполагают иметь агрегаты больших габаритных размеров или же их параллельную установку, что ведет к увеличению производственных площадей.

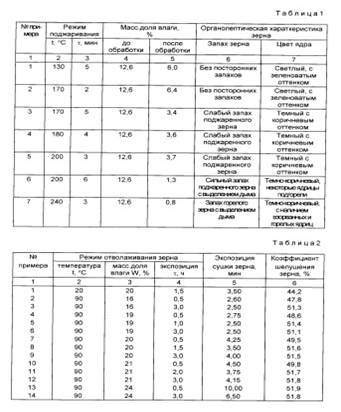

В таблице 1. даны примеры осуществления процесса поджаривания

зерна гречихи при изменении параметров термообработки.[7]

В таблице 1. даны примеры осуществления процесса поджаривания

зерна гречихи при изменении параметров термообработки.[7]

В таблице 2. представлены экспозиция и коэффициент шелушения

зерна.

3. Классификация и выбор машин для реализации процесса термической обработки гречихи.

Классификация машин

Классификация машин

Вакуумный - кондиционер Пропариватель Воздушно-

водяной кондиционер.

1.Вакуумный – кондиционер - предназначен для тепловой обработки зерна в процессе подготовки к помолу на мельнице и сушки зерна на других зернйперерабатывающих предприятиях. Кроме того, в кондиционере происходит стерилизация поврежденного зерна и уничтожение вредителей и их личинок.

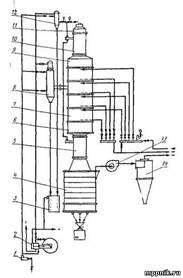

Вакуумный кондиционер (рис. 3) состоит из следующих основных узлов: шахты, охладителя 4, вакуум- насоса 2, водяного насоса 1, струйного конденсатора влаги 8, фильтра впрыскивания 12, конденсатосборника 3, вентилятора 13, циклона 14, контрольно-измерительных приборов, пульта управления, трубопроводов (паровых, водяных, пневматических) и воздухопроводов. Отдельные взаимозаменяемые узлы комплектуются в кондиционере в зависимости от его технологического назначения.

Рис. 3 Схема вакуумного кондиционера MTV («Бюлер», Швейцария)

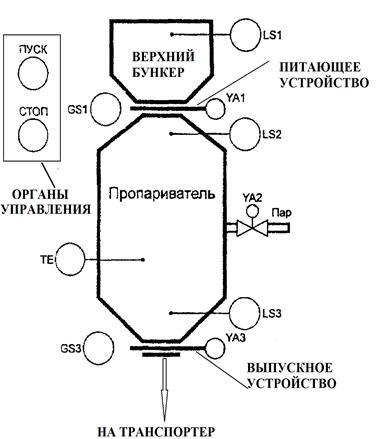

2.Пропариватель

- предназначен для

гидротермической обработки зерна крупяных культур с целью изменения

технологических свойств зерна.

рис. 4 схема пропаривателя.

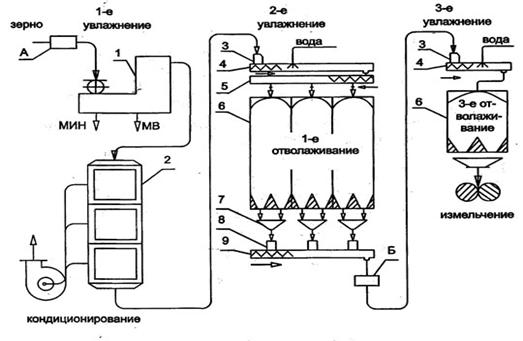

3. Воздушно – водяной кондиционер - Этот способ относят к среднеинтенсивным. Для его осуществления используют специальные воздушно-водяные кондиционеры, где зерно проходит ряд нагревательных секций, контактирует с поверхностями нагрева, что приводит к прогреву зерна и к испарению некоторого количества влаги с поверхности. Процесс обезвоживания интенсифицируется благодаря эффективной аспирации оборудования. Принципиальная схема горячего кондиционирования представлена на рисунке 2.57. По технологической схеме зерно предварительно обрабатывается в моечной машине, где, кроме первого увлажнения, осуществляется эффективная обработка поверхности зерна, выделяются тяжелые минеральные примеси и часть легких примесей и щуплого зерна вместе с моечной водой. На втором этапе зерно прогревается в течение 20-30 мин в воздушно-водяном кондиционере, что благоприятно сказывается на качестве клейковины (особенно для зерна со слабой клейковиной), благодаря тепловому воздействию интенсифицируется внутренний влагоперенос и, соответственно, все процессы, связанные с разрыхлением эндосперма зерна. После обработки в кондиционере осуществляется повторное увлажнение зерна и отволаживание в течение 2-8 часов в зависимости от типа зерна и стекловидности.

А—технологические

линии начальной подготовки зерна;

Б—технологические линии заключительной подготовки зерна;

МИН — минеральная примесь; MB — моечная вода

Рис.5.Технологическая схема горячего кондиционирования зерна:

1 — мойка зерна; 2 — кондиционер; 3 — индикатор наличия зерна;

4 — шнек-смеситель; 5 — распределительный шнек; 6 — емкости для отволаживания; 7

— сборные воронки; 8 — дозатор зерна; 9 — шнек-смеситель.

Из рассмотренных аппаратов и машин для реализации процесса термической (гидротермической) обработки гречихи лучше всего подходит пропариватель.

Так как пропариватели бывают разной производительности и разной мощности, необходимо рассмотреть разные марки пропаривателей.

1.Аппараты для пропаривания зерна ПЗ-1-КБ (периодического действия) -предназначены для гидротермической обработки зерна крупяных культур (овса, гречихи, гороха и т.п.) с целью улучшения их технологических и потребительских свойств. Пропариватели состоят из загрузочного и разгрузочного устройства, цилиндрического корпуса с коническим днищем и сферической крышкой.

2.П32-КБ (непрерывного действия) предназначены для гидротермической.обработки зерна крупяных культур (овса, гречихи, гороха и т.п.) с целью улучшения их технологических и потребительских свойств. Пропариватели состоят из загрузочного и разгрузочного устройства, цилиндрического корпуса с коническим днищем и сферической крышкой.

|

П32-КБ |

|

|

Производительность (по гречихе при цикле 10 мин.), т/ч |

3,5-6,0 |

|

Расход пара, кг/ч |

600-850 |

|

Максимально допустимое давление, МПа |

0,5 |

|

Рабочий объем аппарата, м |

0,9-1,0 |

|

Мощность установленных электродвигателей, кВт |

7,5 |

|

Габаритные размеры в комплекте (ДxШxВ), мм |

1500x1200x3500 |

|

Масса, кг |

2550 |

3. Пропариватель зерна ПР-1М - Пропариватель периодического действия предназначен для гидротермической обработки зерна гречихи и других культур.

Технические характеристики.

|

Характеристика |

Единицы измерения |

Значение |

|

Габаритные размеры |

м |

0,65 х 0,85 х 2,3 |

|

Масса |

т |

0,22 |

4. Пропариватель А9-БПБ

Назначение и область применения: Пропариватель предназначен для гидротермической обработки зерна крупяных культур с целью изменения технологических свойств зерна.Технические характеристики:

Модель |

А9-БПБ |

Производительность, т/час |

до 3,0 |

Мощность установленного |

2,2 |

Габаритные размеры, мм |

|

Масса, кг |

905 |

5. Пропариватель ПЗ-4

Назначение:

Пропариватель ПЗ-4 предназначен для гидротермической обработки зерна крупяных культур с целью улучшения технологических свойств зерна и повышения потребительских свойств готового продукта.

|

Производительность, т/час |

1-1,2 |

|

Габаритные размеры, мм: |

|

|

- длина |

4000 |

|

- ширина |

1600 |

|

- высота |

2575/3535 |

|

Масса, кг |

2920 |

3.1Практическая работа.

Сравнительная оценка малогабаритных аппаратов для термической обработки крупы гречихи (пропариватели)

Раздел №3.

1.Определение технической производительности.

WT=Wn*J, где Wn – паспортная производительность.

J-коэффициент использования рабочего времени.

J=0,8

2.Удельная материалоемкость

Муд. = М

Wt

3.Удельная энергоемкость

Nуд=∑N

Wt

4. Габаритность

Г= Н*В*Д

|

Название машины. |

|||||

|

Технические данные, критерии оценки. |

ПЗ-1-КБ |

ПЗ-2-КБ |

ПР-1М |

А9-БПБ |

ПЗ-4 |

|

1.Производительность т/ч. |

3,5 |

3,6 |

0,4 |

0,3 |

1,2 |

|

2.Установленная мощность, кВт. |

2 |

7,5 |

- |

2,2 |

3,8 |

|

3.Габаритные размеры (ширина*длина*высота) 4.Масса, кг |

2,5*2,2*2,5 2200 |

1,5*1,2*3,5 2550 |

0,65*0,85*2,13 2200 |

1,13*1,18*2,2 905 |

4*1,6*3,54 2920 |

|

5. Техническая производительность, т/ч. |

2,8т/ч |

2,8т/ч |

0,32 т/ч |

0,24 т/ч |

0,96 т/ч |

|

6.Удельная материальность, кг*ч/т |

785,7кг*ч/т |

785,7кг*ч/т |

704кг*ч/т |

3770,8кг*ч/т |

3041,6кг*ч/т |

|

7. Удельная энергоёмкость,кВт*ч/т |

0,71м3*ч/т |

2,27м3*ч/т |

_________ |

9,16м3*ч/т |

3,75м3*ч/т |

|

8.Габаритность, м3*ч/т |

4,9кВт*ч/т |

2,25кВт*ч/т |

3,67кВт*ч/т |

12,17кВт*ч/т |

23,56кВт*ч/т |

1.Расчеты технической производительности (Wt)

- Wt=3,5*0,8=2,8т/ч

- Wt=3,5*0,8=2,8т/ч

- Wt=0,04*0,8=0,32т/ч

- Wt=0,3*0,8=0,24т/ч

- Wt=1,2*0,8=0,96т/ч

2. Расчёты удельной материальности (Муд)

1.Муд.=2200/2,8=785,7кг*ч/т

2.Муд.=2550/2,8=785,7кг*ч/т

3.Муд.=2200/0,032=704кг*ч/т

4.Муд.=905/0,24=3770,8кг*ч/т

5.Муд.=2920/0,96=3041,6кг*ч/т

3.Расчёты удельной энергоёмкости (Nуд.)

1.Nуд.=2/2,8=0,71м3*ч/т

2.Nуд.=7,5/2,8=2,27м3*ч/т

3.-

4.Nуд.=2,2/0,24=9,16м3*ч/т

5.Nуд.=3,6/0,96=3,75м3*ч/т

4. Расчёты габаритности (J)

1.J=2,5*2,2*2,5/2,8=4,9кВт*ч/т

2.J=1,5*1,2*3,5/2,8=2,25кВт*ч/т

3.J=0,65*0,85*2,13/0,32=3,67кВт*ч/т

4. J=1,13*1,178*2,195/0,24=12,17кВт*ч/т

5.J=4*1,6*3,535/0,96=23,56кВт*ч/т

По трём показателям худший агрегат ПР-1М,а лучший агрегат

ПЗ-1-КБ.

Поэтому оптимальным аппаратом для термической (гидротермической) обработки гречки является ПЗ-1-КБ.

4.Описание устройства выбранного аппарата.

Пропариватель ПЗ-1 (П - пропариватель, З - зерна, 1 - объем в м3) предназначен для гидротермической обработки зерна крупяных культур с целью улучшения технологических свойств зерна и повышения потребительских свойств готового продукта.

Область применения пропаривателя - мукомольно-крупяная промышленность - для пропаривания зерна, а также для производства хлопьев, круп, не требующих варки, в пищеконцентратной промышленности, в комбикормовой промышленности и в сельском хозяйстве для приготовления кормов.

Пропариватели изготавливаются по 4-й категории по ГОСТ 15150-69 в климатическом исполнении: для внутреннего рынка и экспорта в страны с умеренным климатом - «У», в страны с тропическим климатом - «Т». [17].

СОСТАВ ИЗДЕЛИЯ И КОМПЛЕКТ ПОСТАВКИ

Пропариватель ПЗ-1 включает в себя комплект оборудования для гидротермической обработки зерна крупяных культур с целью улучшения технологических свойств зерна и повышения потребительских свойств готового продукта, а также необходимое оборудование, работающее под давлением, а также пневматическое и вспомогательное оборудование.

В комплект поставки пропаривателя входят:

Технические характеристики

|

Пропариватель ПЗ-1, шт |

1 |

|

Клапан предохранительный 17с12нж |

1 |

|

Клапан муфтовый 15Б1бк Dу 15, шт. |

2 |

|

Клапан запорный с пневмоприводом муфтовый 22Б604р Dу 50, шт |

2 |

|

Манометр показывающий сигнализирующий ДМ2010Сr, шт |

1 |

|

Сигнализатор предельного уровня ВС-34 ОЕ, шт |

1 |

|

Шиберная задвижка dy-150 |

2 |

|

Автоматический пульт управления |

1 |

|

Шкаф подготовки и управления сжатого воздуха |

1 |

|

Паспорт ПЗ1-ПС, шт |

1 |

|

Комплект документации в составе: |

|

|

общий вид пропаривателя, схема строповки - 1 л |

1 |

|

схема электрическая на 4 л. |

1 |

Материал теплоизоляции, внешние трубопроводы, кабели внешних соединений в объем поставки завода-изготовителя не входят.

Технические характеристики

|

Технические характеристики: |

Пропариватель ПЗ-1 (МИНИ) |

|

Объем, м3 |

|

|

полный |

0,5 |

|

загрузки |

0,45 |

|

Рабочее давление, МПа (кгс/см2) |

0,35 (3,5) |

|

Расчетное давление, МПа (кгс/см2) |

0,4 (4,0) |

|

Пробное давление, МПа (кгс/см2) |

0,54 (5,4) |

|

Давление воздуха пневмоуправления, МПа (кгс/см2) |

0,6 (6,0) |

|

Расчетная температура стенок, С |

200 |

|

Характеристика питающей сети |

220, 50 Гц |

|

Характеристика рабочей среды |

невредная, невзрывоопасная, непожароопасная |

|

Наименование рабочей среды |

зерно, водяной пар |

|

Состояние рабочей среды |

твердое вещество, пар |

|

Срок службы до капитального ремонта, лет |

5 |

|

Материал частей соприкасающихся с продуктом |

Ст3пс2, ДСТУ 2651-94 |

|

Материал прокладок |

Паронит ПОН-Б ГОСТ 481-80 |

|

Габаритные размеры, не более, мм(Диам.хДхШхВ) |

1000х1660х1190х2170 |

|

Масса, кг, не более нетто/брутто |

1077/1198 |

Данные пропариватели являются 100% автоматизированными. Управление процессом пропарки и изменение режимов работы осуществляется посредством микропроцессора. Конструкция внутренней паровой гребенки практически позволяет получать идеально пропаренное зерно - отсутствие отличия в цвете, так как идеально распределяет пар внутри объема пропаривателя. Конструкция гребенки не имеет горизонтальных участков, что устраняет возможность двойной и более пропарок одного и того же зерна. Совершенно по-другому организована подача и сброс пара из пропаривателя, что позволяет сразу очищать пар от капелек конденсата, а также предотвращать выброс зерна с конденсатом.

На загрузке и выгрузке зерна установлены пневмозадвижки абсолютно герметично удерживающие давление до 1,0 МПа (10 атм.), что предотвращает неконтролируемые выбросы пара в надпропарный и подсушильный бункера. Для управляемого контролируемого отвода образующегося в процессе пропарки конденсата либо пароконденсатной смеси (это необходимо делать для предотвращения варки гречихи и быстрой коррозии сушилки) в пневмозадвижках установлены специальные клапана для стравливания.

На впуске и выпуске пара установлены пневмоклапана. Все комплектующие по пневмоарматуре и автоматическому пульту управления производства Германии и Италии (гарантия 3 года)

Внутренняя поверхность пропаривателей полностью футерована пищевой нержавеющей сталью. [15]

Рис.6 схема пропаривателя.

5.Внесение конструктивных изменений в аппарат.

Недостатками пропаривателя является выполнение парораспределяющего приспособления в виде конических змеевиков, что приводит к неравномерному распределению пара по сечению корпуса и по его высоте, т.е. к неравномерному нагреву зерна. Конструкция парораспределителя предусматривает подачу пара в его центральную часть, что приводит к образованию зоны перепаривания в центре и недопаривания на периферии в верхней и, особенно, в нижней частях корпуса. В центральной части корпуса создается повышенная температура и влажность, приводящие к обильному конденсатообразованию, что в неподвижном слое зерна приводит к комкованию и слипанию зерна, налипанию его на конструктивные элементы парораспределителя. Это затрудняет разгрузку зерна, а также обычно приводит к повторному пропариванию налипшей части зерна и, как следствие, - к получению горелых пересушенных зерен, снижается производительность пропаривателя. Выполнение устройства для сброса пара в виде колена с верхним открытым концом, расположенным под крышкой, и нижним концом, соединенным с паропроводом для отвода пара, не позволяет при сбросе давления организовать циркуляцию пара по всему объему пропаривателя - в нижней его части застойная зона сохраняется.

То есть, недостатками пропаривателя является невысокое качество обработки зерна из-за его неравномерного пропаривания,невысокая производительность и достаточно сложная конструкция.

Технической задачей, решаемой изобретением, является также повышение качества обработки зерна путем обеспечения более равномерного пропаривания зерна, повышение производительности и упрощение конструкции пропаривателя.

Поставленная техническая задача достигается тем, что в способе ГТО зерна гречихи, включающем предварительный прогрев зерна, пропаривание, сушку, охлаждение, пропаривание осуществляют в течение 5-12 минут при давлении 0,40-0,65 МПа.

Поставленная техническая задача достигается также тем, что в пропариватели для проведения ГТО зерна гречихи, содержащем вертикально расположенный цилиндрический корпус с конической нижней частью и сферическую крышку, загрузочный и разгрузочный патрубки, предохранительный клапан, приспособление для подачи и распределения пара, приспособление для сброса давления и отвода пара, приспособление для подачи и распределения пара представляет собой вертикальную полую трубу с открытым нижним концом, по длине ограниченную расстоянием до низа корпуса в 0,4-0,6 диаметра отверстия разгрузочного патрубка и снабженную равноудаленными друг от друга и установленными с зазором к боковой поверхности корпуса дополнительными парораспределяющими трубками с открытыми концами, расположенными под углом 120° относительно друг друга и направленными вниз под углом 25-30° к оси полой вертикальной трубы, полая вертикальная труба верхним концом сообщена с горизонтальной полой трубой, установленной в верхней части корпуса, один конец которой закрыт, а другой выполнен в виде патрубка; на вертикальной полой трубе и дополнительных парораспределяющих трубках выполнены равноудаленные друг от друга отверстия, причем на вертикальной полой трубе отверстия расположены по четырем сторонам относительно ее оси под углом 90° относительно друг друга, а на дополнительных парораспределяющих трубках они расположены под углом 90° в трех плоскостях относительно их центральной оси, при этом соотношение диаметров вертикальной полой трубы и дополнительных парораспределяющих трубок составляет 1,6:1,0; приспособление для сброса давления и отвода пара выполнено в виде пружинного клапана и размещено на сферической крышке пропаривателя.

При этом величина зазора между боковой поверхностью корпуса и дополнительными парораспределяющими трубками составляет 0,6-0,8 диаметра корпуса, а размер отверстий, выполненных на вертикальной полой трубе и дополнительных парораспределяющих трубках меньше размера обрабатываемого зерна.

Сущность изобретения заключается в том, что предлагается способ ГТО зерна гречихи, в котором пропаривание осуществляют в течение 5-12 минут при давлении 0,40-0,65 МПа. Отличительным признаком предлагаемого изобретения является проведение процесса пропаривания при более «жестких» режимах - давлении 0,40-0,65 МПа и времени 5-12 минут, при этом из процесса исключается стадия отволаживания, что повышает производительность способа.

Проведение процесса в таких условиях, во-первых, позволяет обеспечить равномерное пропаривание всей массы зерна и получить крупу ядрицу гречихи с повышенным выходом не менее 72% и с содержанием колотого зерна 0,5-1,5%, а во-вторых, стабилизирует процесс пропаривания и положительно влияет на качество крупы. В сравнении с прототипом вырабатывается крупа более однородная по цвету по всей массе партии, при этом она приобретает более ярко выраженный запах, свойственный гречневой крупе.

Заключение.

В данной курсовой работе была рассмотрена тема «Процесс термической обработки гречихи и аппараты для его реализации».

В процессе работы были рассмотрены разные виды аппаратов для обработки гречихи, выбраны самые продуктивные .

Были проведены расчёты показателей разных пропаривателей, затем они были сравнены по этим показателям в виде диаграмм. На диаграммах видно, какая марка пропаривателя оказалась лучшей, а именно ПЗ-1, а менее продуктивным оказался ПР-1М.

Было, описано внутренние и внешнее строение пропаривателя ПЗ-1 и предложены конструктивные изменения для большей производительности и меньших потерь, и затрат.

Список литературы:

1.Драгилев А.И., Дроздов В.С. Технологические машины и аппараты пищевых производств. - М.: Колос, 1999- 376с.

2. Ковецкий Г.Д., Васильев Б.В. Процессы и аппараты пищевой технологии - М.: Колос, 1999 (1997)- 551с.

3.Мельников Е.М. Основы крупяного производства. – М.: ВО Агромпромиздат, 1998, 75с.

4.Научная статься по сельскому хозяйству Л.В.Анисимова АлтГТУ И.И.Ползунова №5,6,2000.

5.Павлушин А.А., Курдюмов В.И., Зозуля И.Н. Аспекты тепловой обработки зерна в установках контактного типа. – Вестник АГАУ №10,2009.

6.Сарбатова Н.Ю. Процессы и аппараты пищевых производств учеб. – метод. пособие./ Н.Ю. Сарбатова, О.В. Сычева. СтГАУ – Ставрополь: АГРУС, 2007. – 48с.

7.Способ пропаривания зерна В.Д. Колинского – патент.

8. Способ гидротермической обработки зерна гречихи и пропариватель для гидротермической обработки зерна гречихи – патент РФ 2388539 – Марьин Василий Александрович.

9.Филин В.М. Технология и оборудование для производства кукурузной и других круп ДеЛи принт 2007 - 224 стр.

10. Чеботарев О.Н., Шаззо А.Ю., Мартыненко Я.Ф. Технология муки, крупы и комбикормов МАрТ 2014 – 214 стр.

11. www.brig – zerno. com.ua/ продукт_пропариватель-зерна-пр-1М

12. https://ru.wikipedia.org

13. http://enviropark.ru/course/info.php?id=64

14. http://9003.b-i.com.ua/product.html?pid=48409

15. http://tech.agroinfo.com/c107-6023.html

16. http://zerno-ek.com/?page=catalog&cat=151

17. ГОСТ 15150-69 в климатическом исполнении: для внутреннего рынка и экспорта в страны с умеренным климатом - «У», в страны с тропическим климатом - «Т».

(zip - application/zip)

(zip - application/zip)