Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

« Магнитогорский государственный технический университет имени Г.И. Носова»

Кафедра технологий обработки материалов

Курсовой проект

По дисциплине: «Основы технологии процессов ОМД»

На тему: «Разработка режима прокатки на толстолистовом стане 5000 ОАО «ММК» »

Исполнитель: Батехин А.В. студент 4 курса, группа ТОБ-12

Руководитель: Песин А.М. профессор, д.т.н.

Работа допущена к защите «__»______20__г.___________.

(подпись)

Работа защищена «__»______20__г. с оценкой __________. _________.

(оценка) (подпись)

Магнитогорск, 2016

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

« Магнитогорский государственный технический университет имени Г.И. Носова»

Кафедра технологий обработки материалов

Задание на курсовой проект

Тема: «Разработка режима прокатки на ТЛС 5000 ОАО «ММК» »

Студенту: Батехину А.В.

Разработать режим контролируемой

прокатки на ТЛС 5000 листа 17 2400

2400 16000 мм из

стали класса прочности X70.

16000 мм из

стали класса прочности X70.

Срок сдачи: «__»_______20__г.

Руководитель: __________________/____________________

(подпись) (расшифровка подписи)

Задание получил: ________________/ ___________________

(подпись) (расшифровка подписи)

Магнитогорск, 2016

Оглавление

1. Современное производство листов для труб большого диаметра. 4

2. Технология производства заданного профиля. 5

3. Основное оборудование цеха, его характеристика и расположение. 6

4. Технологический процесс производства заданного профиля. 15

4.1. Выбор сляба. 15

4.2. Подготовка заготовки к прокатке. 17

4.3. Прокатка на стане. 18

4.3.1. Разработка режима обжатий. 18

4.3.2. Режим обжатий и размеры раската. 22

4.3.3. Скоростной режим прокатки. 30

4.4.4. Выбор температурного режима. 34

4.4.5. Температурные и энергосиловые параметры прокатки. 36

4.5.6. Производительность стана при производстве данного профиля. 40

4.6. Отделка прокатанного профиля. 42

4.6.1. Правка горячая. 42

4.6.2. Охлаждение на воздухе. 43

4.6.3. Осмотр раскатов на инспекционном столе. 43

4.6.4. Ультразвуковой контроль (УЗК) внутренних дефектов. 44

4.6.5. Обрезка переднего и заднего концов раската. 45

4.6.6. Обрезка боковых кромок раската. 45

4.6.7. Порезка раскатов на мерные длины.. 45

4.6.8. Отбор проб для определения механических и технологических свойств. 46

4.6.9. Маркировка листов. 46

4.6.10. Правка листов на роликоправильной машине холодной правки. 47

4.6.11. Окончательная приемка, складирование и отгрузка готовой продукции. 47

Список литературы.. 49

1. Современное производство листов для труб большого диаметра

2. Основное оборудование цеха, его характеристика и расположение

В состав основного технологического оборудования стана 5000 входят:

- 2 нагревательные печи с шагающими балками;

- окалиноломатель;

- четырехвалковая реверсивная чистовая клеть;

- вертикальная обжимная клеть;

- машина горячей правки;

- система охлаждения листа;

- холодильники;

- кантователь и участок инспекции;

- установка ультразвукового контроля;

- концевые ножницы;

- кромкообрезные ножницы и ножницы продольной резки;

- делительные ножницы катящегося реза;

- маркировочные машины.

Схема расположения основного технологического оборудования представлена на рисунке 3.

Технические характеристики технологического оборудования представлены в таблицах 1 – 7.

Таблица 1.

Характеристики 4-х валковой прокатной клети

|

Наимменование агрегата |

Наименование характеристики |

Значение или описание |

|

1 |

2 |

3 |

|

Прокатные валки |

Диаметр рабочих валков Длина рабочих валков |

1210 - 1110 мм 5300 мм |

|

Диаметр опорных валков Длина опорных валков |

2300 - 2100 мм 4950 мм |

|

|

Подшипники рабочих валков |

4-рядные конические радиальные роликовые |

|

|

2-рядные осевые подшипники |

||

|

Подшипники опорныех валков |

ПЖТ МОРГОЙЛ |

|

|

Скорость рабочих валков при макс. диаметре валка |

(0-3,17) / 7,30 м/с |

|

|

Максимально допустимое усилие прокатки Максимальное усилие на цилиндрах HGC при давлении 300 бар со стороны поршня, 30 бар со стороны штока |

120 МН более 140 МН |

|

|

Главный привод |

Тип |

спаренный |

|

Мощность главного привода |

2×12 МВт |

|

|

Частота вращения вала двигателя |

(0 - 60) / 115 об/мин |

|

|

Номинальный крутящий момент |

2×1,91 МН·м |

|

|

Максимальный крутящий момент при прокатке |

2×3,82 МН·м (200 % от номин.) |

|

|

Максимальный крутящий момент перегрузки (двигатель) |

2×4,23 МН·м (225 % от номин.) |

|

|

Крутящий момент при отключении двигателя |

2×5,25 МН·м (275 % от номин.) |

|

|

Гидронажимное устройство |

Место установки |

внизу |

|

Диаметр поршня Ход |

1750/1600 мм 95 мм (действ. 85 мм) |

|

|

Максимальное давление в гидросистеме |

29 МПа |

|

|

Механическое нажимное устройство |

Раствор между рабочими валками (новые валки) |

320 мм |

|

Станина |

Высота подъема |

520 мм |

|

Скорость |

0 – 50 мм/с |

|

|

Мощность привода Частота вращения привода |

2×560 кВт 800 об/мин |

|

|

Нажимной винт: - диаметр - шаг |

950 мм, 60 мм |

|

|

Основные размеры станин |

15,65×6,10×2,30 м |

|

|

Шпиндель |

Высота линии прокатки |

+ 800 мм |

|

Размер просвета для свободного прохода через клеть |

5380 мм |

|

|

Масса станины |

547 т |

|

|

Расстояние между осями станин |

7 м |

|

|

Размеры сечения стоек станины |

950×1100 мм |

|

|

Тип |

выдвижной |

Таблица 2.

Характеристики вертикальной обжимной клети

|

Наимменование агрегата |

Наименование технической характеристики |

Значение |

|

Вертикальная обжимная клеть |

Диаметр роликов: максимальный минимальный |

1000 мм 900 мм |

|

Длина бочки валка: |

600 мм |

|

|

Максимальное усилие прокатки |

5 МН |

|

|

Скорость прокатки при максимальном диаметре валка |

(0 - 2,19) / 7,3 м/с |

|

|

Мощность главного привода |

2×1,25 МВт |

|

|

Частота вращения привода |

(0 – 230) / 800 об/мин |

|

|

Передаточное число |

5,5 |

|

|

Раствор валков |

1350 – 5000 мм |

|

|

Расстояние от оси до 4-валковой клети |

4,8 м |

|

|

Максимальное обжатие по ширине (при температуре более 1100 °C) при толщине раската 250 мм |

до 50 мм |

|

|

Высота прохода над уровнем рольганга |

0,6 м |

Таблица 3.

Технические характеристики роликоправильной машины горячей правки

|

Наименование агрегата |

Наименование технической характеристики |

Значение или описание |

|

1 |

2 |

3 |

|

Роликоправильная машина горячей правки |

Тип: |

HPL 360/380x5,200/9 |

|

Количествово приводных правильных роликов |

9 |

|

|

Количество верхних правильных роликов с опорой |

4 |

|

|

Количество опорных роликов |

4 x 6 = 24 |

|

|

Количество нижних правильных роликов с опорой |

5 |

|

|

Количество опорных роликов |

3 x 6 + 2 x 3 = 24 |

|

|

Правильные ролики: |

||

|

– диаметр |

360 мм |

|

|

– длина бочки |

5,2 м |

|

|

Диаметр опорных роликов |

360 мм |

|

|

Шаг правильных роликов |

380 мм |

|

|

Станинные ролики: |

||

|

– диаметр |

450 мм |

|

|

– длина бочки |

4,4 м |

|

|

– количество |

4 |

|

|

Расстояние между верхними и нижними правильными роликами |

450 мм |

|

|

Расстояние между станинами |

5,2 м |

|

|

Усилие правки |

40 МН |

|

|

Усилие при отключении |

44 МН |

|

|

Скорость правки |

(0 – 1) / 2,5 м/с |

Таблица 4.

Технические характеристики роликоправильной машины холодной правки

|

Наименование агрегата |

Наименование технической характеристики |

Значение |

|

Роликоправильная машина холодной правки |

Тип |

CPL 220/240*5100/9–5 E |

|

Количество правильных роликов с приводами |

9 |

|

|

Количество опорных верхних роликов |

4 |

|

|

Количество опорных нижних роликов |

5 |

|

|

Правильные ролики: |

||

|

– диаметр |

220 мм |

|

|

– длина бочки |

5,1 м |

|

|

– диаметр изношенного ролика |

208 мм |

|

|

Опорные ролики: |

||

|

– диаметр |

220 мм |

|

|

– длина бочки |

120 мм |

|

|

Шаг правильных роликов |

240 мм |

|

|

Количество опорных роликов |

252 |

|

|

Станинные ролики (с приводом от двигателя): |

||

|

– диаметр |

400 мм |

|

|

– длина бочки |

4,3 мм |

|

|

– количество на входной стороне – количество на выходной стороне |

1 1 |

|

|

Прижимной ролик: – количество на входной стороне – диаметр – длина бочки |

1 300 мм 4,5 м |

|

|

Зазор между верхним и нижним правильными роликами |

200 мм |

|

|

Зазор между корпусами |

5,1 мм |

|

|

Максимальное правильное усилие |

35 МН |

|

|

Скорость правки |

(0 – 30) / 60 м/мин |

|

|

Главный привод: – мощность – частота вращения |

9×180 кВт 750 / 1500 мин–1 |

|

|

Максимальное расстояние движения кассет |

8,5 м |

Таблица 5.

Техническая характеристика обрезных ножниц

|

Наимменование агрегата |

Наименование технической характеристики |

Значение или описание |

|

Обрезные ножницы |

Тип: |

резание качением |

|

Максимальное усилие резания |

16 МН |

|

|

Перекрытие ножей |

5 – 6 мм |

|

|

Зазор между ножами |

0,5 – 7 мм |

|

|

Длина ножа |

5,2 м |

|

|

Ширина ножа |

100 мм |

|

|

Высота ножа: – верхнего – нижнего |

180 мм 150 мм |

|

|

Радиус ножа |

80 м |

|

|

Твердость HRC ножа |

52 +2 |

|

|

Угол резания при толщине листа 40 мм |

2° |

|

|

Максимальное раскрытие ножей |

255 мм |

|

|

Максимальное раскрытие прижимного устройства |

180 мм |

|

|

Усилие прижима на одном прижимном устройстве |

275 кН |

|

|

Количество прижимных башмаков |

3 |

|

|

Максимальная длина обрези. |

450 мм |

|

|

Минимальная длина обрези: – при толщине листа s ≤20 мм – при толщине листа s >20 мм |

20 мм s |

|

|

Количество режущих кромок: |

||

|

– верхний нож |

2 |

|

|

– нижний нож |

4 |

|

|

Неподвижная сторона |

Правая сторона |

|

|

Входной валок с прорезями: – диаметр – длина |

400 мм 5 м |

|

|

Частота хода ножа: |

||

|

– при непрерывной работе |

18 мин–1 |

|

|

– при периодической работе |

13 мин–1 |

|

|

Время одного реза (периодич.), включая время прижима |

6,5 с |

|

|

Мощность главного привода Частота вращения главного привода |

2×600 кВт, 750 мин–1 |

Таблица 6.

Техническая характеристика кромкообрезных двусторонних ножниц резки качением

|

Наимменование агрегата |

Наименование технической характеристики |

Значение или описание |

|

1 |

2 |

3 |

|

Сдвоенные кромкообрезные ножницы |

Тип |

Рез качением |

|

Закрепленная сторона |

движение материала с правой стороны |

|

|

Максимальное усилие резания: |

||

|

– при обрезке кромок |

6,5 МН |

|

|

– при измельчении скрапа |

3 МН |

|

|

Ширина обрези с одной стороны: – при толщине листа s ≤20 мм – при толщине листа s >20 мм |

20 – 150 мм s – 150 мм |

|

|

Длина скрапа при обрезке боковых кромок |

1,3 – 2,2 м |

|

|

Минимальная длина листа при автоматической работе |

6,5 м |

|

|

Минимальная длина листа при ручном управлении |

6,0 м |

|

|

Продвижение листа за один ход резки: при толщине s £ 40 мм при толщине s > 40 мм |

1,30 м 1,05 м |

|

|

Максимальное раскрытие ножей |

100 мм |

|

|

Максимальный вертикальный зазор |

100 мм |

|

|

Угол резания при толщине листа 40 мм |

5,5° |

|

|

Радиус верхнего кромкообрезного ножа |

9,5 м |

|

|

Длина кромкообрезных ножей |

2,08 м |

|

|

Ширина ножа |

100 мм |

|

|

Высота ножа: – верхнего – нижнего |

170 мм 160 мм |

|

|

Твердость HRC ножа |

52 +2 |

|

|

Длина хода |

3,45 м (1,50 – 4,95 м) |

|

|

Скорость хода |

100 мм/с |

|

|

Зазор между ножами |

0,5 – 4,5 мм |

|

|

Кромкообрезные двусторонние ножницы резки качением |

Перекрытие ножей |

4 мм |

|

Отвод ножей |

1,4 мм |

|

|

Количество режущих кромок: |

||

|

– верхний кромкообрезной нож |

2 |

|

|

– нижний кромкообрезной нож |

4 |

|

|

– верхний скрапной нож |

2 |

|

|

– нижний скрапной нож |

4 |

|

|

Частота реза при непрерывной работе для всего диапазона толщин |

16 – 30 мин–1 |

|

|

Мощность главного привода Частота вращения главного привода |

4×350 кВт 1000 мин–1 |

Таблица 7.

Техническая характеристика ножниц продольной резки

|

Наимменование агрегата |

Наименование технической характеристики |

Значение или описание |

|

1 |

2 |

3 |

|

Ножницы продольной резки |

Тип резания |

Резание качением |

|

Закрепленная сторона |

С правой стороны по движению материала |

|

|

Максимальное усилие резки |

11 МН |

|

|

Ширина листа при симметричном продольном резе |

900 – 2400 мм |

|

|

Общая ширина листа при асимметричном продольном резе: |

||

|

- продольная резка листа по ширине 900 мм с закрепленной стороны |

4100 мм |

|

|

- продольная резка листа по ширине 1600 мм с закрепленной стороны |

4800 мм |

|

|

Минимальная длина листа при автоматической работе |

6,5 м |

|

|

Минимальная длина листа при работе с ручным управлением |

6,0 м |

|

|

Перемещение листа за один рез: – при толщине s £ 40 мм – при толщине s > 40 мм |

1,30 м 1,05 м |

|

|

Максимальное раскрытие ножей |

100 мм |

|

|

Минимальная длина листа: – при автоматической работе |

6,5 м |

|

|

– при работе с ручным управлением |

6,0 м |

|

|

Угол резания при толщине листа 40 мм |

3° |

|

|

Радиус верхнего ножа |

25 м |

|

|

Длина ножа |

2,5 м |

|

|

Ширина ножа |

100 мм |

|

|

Высота ножа: – верхнего – нижнего |

170 мм 150 мм |

|

|

Длина перемещения подвижных ножниц |

макс. 1 550 мм |

|

|

Максимальная скорость перемещения |

100 мм/с |

|

|

Диапазон установки ножа по горизонтали |

0,5 – 4,5 мм |

|

|

Отведение ножа |

1,9 мм |

|

|

Диапазон установки ножа по верикали |

–5 … +15 мм |

|

|

Количество режущих кромок: |

||

|

– верхний кромкообрезной нож |

2 |

|

|

– нижний кромкообрезной нож |

4 |

|

|

Частота реза |

16 – 30 мин–1 |

|

|

Мощность главного привода Частота вращения главного привода |

2×400 кВт 800 мин–1 |

3. Технологический процесс производства заданного профиля

3.1. Выбор сляба

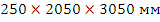

Выбрать сляб для прокатки листа 17 2400

2400 16000 мм из стали

категории прочности Х70 на стане 5000 ОАО «ММК».

16000 мм из стали

категории прочности Х70 на стане 5000 ОАО «ММК».

Таблица 8

Химический состав стали категории прочности X70, %

|

C |

Mn |

Si |

Mo |

V |

Ti |

Al |

Nb |

Cr |

Ni |

Cu |

|

0,076 |

1,69 |

0,229 |

0,217 |

0,1 |

0,016 |

0,038 |

0,052 |

0,1 |

0,1 |

0,1 |

На стан 5000 поступает заготовка с ККЦ и ЭСПЦ:

Таблица 9

Размеры слябов

|

Наименование |

Интервал размеров, мм |

|

Толщина ширина длина |

190-250 1030-2350 4200-5550 |

|

Максимальная масса сляба- 30т |

|

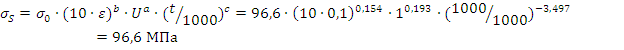

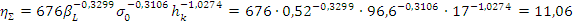

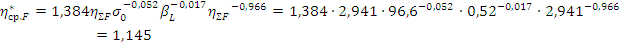

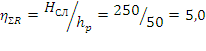

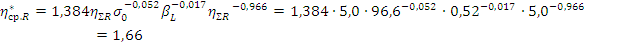

Базисный предел текучести по методике Л. В. Андреюка:

где a=0,154; b=0,193; c=-3,497

-при

стандартных условиях испытания (ε = 0,1; U

=

1

-при

стандартных условиях испытания (ε = 0,1; U

=

1  ;

t = 1000 °С) = 96,6 МПа.

;

t = 1000 °С) = 96,6 МПа.

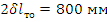

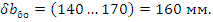

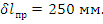

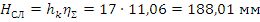

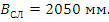

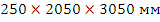

Определим размеры конечного раската.

Принимаем схему «продольная прокатка с

протяжкой и разбивкой ширины»(рис.4). В таком случае торцевая обрезь  и

боковая обрезь

и

боковая обрезь  Длина

карточки для проб

Длина

карточки для проб

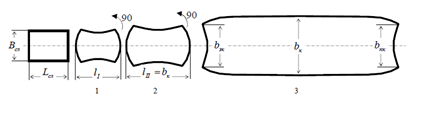

Рисунок 4- Продольная прокатка с протяжкой и разбивкой ширины:

1-протяжка; 2-разбивка ширины; 3-прокатка на заданную толщину.

Принимаем, что из одного раската

получется 2 листа ( .

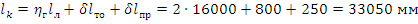

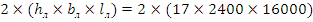

В таком случае конечный раскат должен иметь длину:

.

В таком случае конечный раскат должен иметь длину:

Ширина конечного раската:

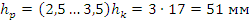

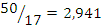

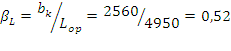

Коэффициент использования бочки рабочих валков:

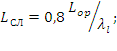

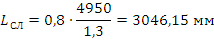

Особенность конструкции клети стана 5000 состоит в том, что длина бочки рабочих валков 5300мм, а опорных 4950мм. Поэтому,

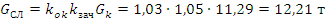

Коэффициент суммарного обжатия:

Толщина сляба:

Принимаем,

Масса конечного раската:

Масса сляба:

Принимаем коэффициент потерь металла в

окалину  и

коэффициент потерь металла на зачистку

и

коэффициент потерь металла на зачистку  .

Тогда,

.

Тогда,

Допустимая масса сляба на стане 5000  Следовательно,

масса сляба

Следовательно,

масса сляба  допустима.

допустима.

Длина сляба:

Прокатка производится по схеме

«продольная прокатка с протяжкой и разбивкой ширины»(рис.4). При такой схеме

сначала производится прокатка «вдоль» с вытяжкой  Длина

раската после протяжки

Длина

раската после протяжки

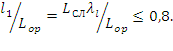

Затем раскат контуется в горизонтальной плоскости и производится разбивка ширины. При этом должно выполниться условие для стана 5000,

Следовательно, с учетом протяжки длина сляба должна быть:

Принимаем

Тогда,

Принимаем,

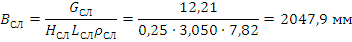

Ширина сляба:

Принимаем,

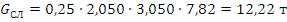

Таким образом, рекомендуется

использовать сляб размерами  .

Размеры соответствуют ограничениям. При таких размерах масса сляба:

.

Размеры соответствуют ограничениям. При таких размерах масса сляба:

.

.

Такая масса сляба отличается от заданной при фабрикации (12,21) всего на 10 кг, и для стана 5000 является допустимой.

3.2. Подготовка заготовки к прокатке

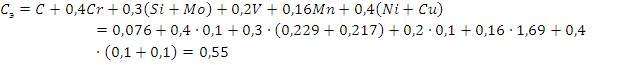

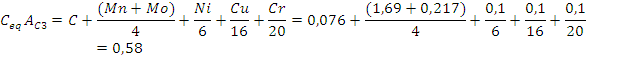

Дефекты с поверхности исходных заготовок перед их нагревом удаляют преимущественно выборочной огневой зачисткой. Для выбора условий огневой зачистки различных сталей с целью предупреждения трещинообразования рекомендуется использовать углеродный эквивалент:

Особенности

огневой зачистки зависят от величины углеродного эквивалента  .

Для углеродистых и низколегированных сталей

.

Для углеродистых и низколегированных сталей  и

поэтому температуру металла данной группы во время огневой зачистки не

оговаривают. Рекомендуется начинать зачистку в холодном состоянии.

и

поэтому температуру металла данной группы во время огневой зачистки не

оговаривают. Рекомендуется начинать зачистку в холодном состоянии.

3.3. Прокатка на стане

3.3.1. Разработка режима обжатий

Выбор ширины промежуточного раската:

Принимаем,

Выбор числа проходов.

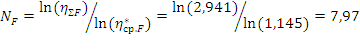

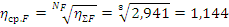

Число чистовых проходов.

При чистовой прокатке раскат толщиной  обжимается

да заданной толщины листа

обжимается

да заданной толщины листа  .

При этом коэффициент суммарного обжатия составит:

.

При этом коэффициент суммарного обжатия составит:

=

=

Коэффициент использования бочки валка:

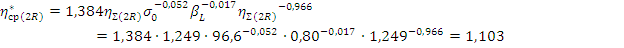

Средний коэффициент обжатия при чистовой прокатке:

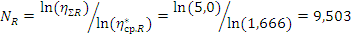

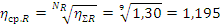

Число чистовых проходов:

Принимаем,  Тогда

средний коэффициент обжатия будет равен:

Тогда

средний коэффициент обжатия будет равен:

Число черновых проходов.

При черновой прокатке сляб толщиной  обжимается

в промежуточный раскат толщиной

обжимается

в промежуточный раскат толщиной  При

этом коэффициент суммарного обжатия составит:

При

этом коэффициент суммарного обжатия составит:

Средний коэффициент обжатия при черновой прокатке:

Число черновых проходов:

Принимаем,  Тогда

средний коэффициент обжатия будет равен:

Тогда

средний коэффициент обжатия будет равен:

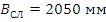

Число проходов при протяжке.

При протяжке сляб толщиной  и

шириной

и

шириной  прокатывается

«вдоль» с коэффициентом обжатия

прокатывается

«вдоль» с коэффициентом обжатия

Размеры раската после протяжки:

толщина:

ширина:

длина:

Коэффициент использования бочки валка:

Средний коэффициент обжатия при протяжке:

Протяжка выполняется с целью повышения равномерности толщины сляба с относительно не высоким обжатием за проход. Поэтому число проходов при протяжке:

Принимаем,  Тогда

средний коэффициент обжатия будет равен:

Тогда

средний коэффициент обжатия будет равен:

Число проходов при разбивке ширины.

Перед разбивкой ширины раскат имеет:

ширину:

толщину:

длину:

После кантовки в горизонтальной

плоскости на  размеры

раската:

размеры

раската:

толщина:

ширина:

длина:

Чтобы длина  стала

равна ширине не обрезанного раската

стала

равна ширине не обрезанного раската  необходимо

обеспечить коэффициент обжатия:

необходимо

обеспечить коэффициент обжатия:

Размеры раската после разбивки ширины:

толщина:

ширина:

длина:

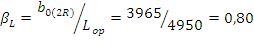

Коэффициент использования бочки валка:

Средний коэффициент обжатия при разбивке ширины:

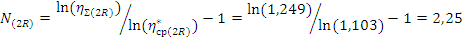

Число проходов при разбивке ширины:

Принимаем,  Тогда

средний коэффициент обжатия будет равен:

Тогда

средний коэффициент обжатия будет равен:

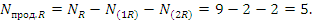

Число проходов при продольной прокатке после разбивки ширины.

Коэффициент суммарного обжатия:

Средний коэффициент обжатия:

Число проходов при продольной прокатке после разбивки ширины:

Принимаем,

Тогда средний коэффициент обжатия будет равен:

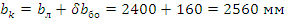

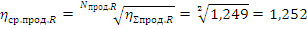

Таблица 10

Стратегия

обжатий на ТЛС 5000 при прокатке листа  из

сляба

из

сляба

|

|

|

|

|

|

|

|

|

|

|

|

Общий |

11,06 |

17 |

2560 |

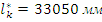

33050 |

17 |

1,151 |

|||

|

Черновая |

5,00 |

50 |

2560 |

12212 |

0,52 |

1,166 |

9,50 |

9 |

1,195 |

|

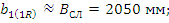

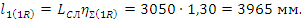

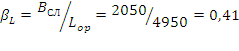

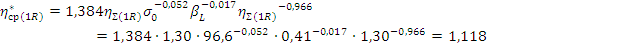

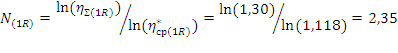

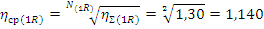

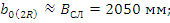

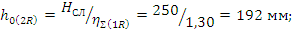

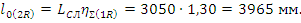

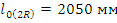

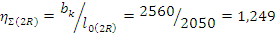

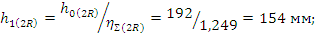

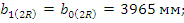

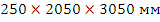

Протяжка |

1,30 |

192 |

2050 |

3965 |

0,41 |

1,118 |

2,35 |

2 |

1,140 |

|

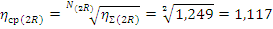

Разбивка |

1,25 |

154 |

3965 |

2560 |

0,80 |

1,104 |

2,25 |

2 |

1,117 |

|

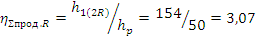

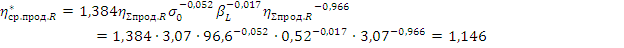

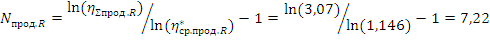

Прод.R |

3,08 |

50 |

2560 |

12211 |

0,52 |

1,147 |

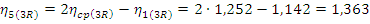

7,22 |

5 |

1,252 |

|

Чистовая |

2,94 |

17 |

2560 |

35917 |

0,52 |

1,145 |

7,97 |

8 |

1,444 |

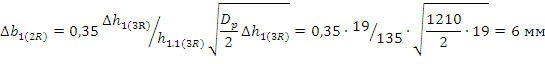

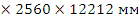

3.3.2. Режим обжатий и размеры раската

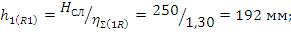

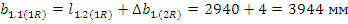

Режим обжатий и размеры раската при черновой прокатке

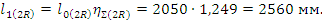

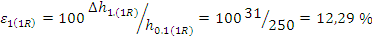

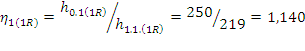

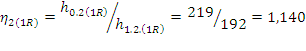

Обжатие при протяжке.

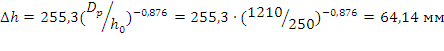

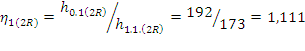

При протяжке металл обжимается за два прохода с толщины 250мм до 192 мм. Оценим возможную величину обжатия в первом проходе.

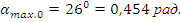

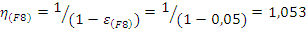

Абсолютное обжатие по условиям захвата.

В клети ТЛС 5000

применяют стальные валки с гладкой бочкой. В таком случае

Коэффициент влияния скорости на условие захвата:

=

1- 0,05

=

1- 0,05 -0,0016

-0,0016 =1-

0,05

=1-

0,05 1,0-0,0016

1,0-0,0016 1,02=

0,95

1,02=

0,95

где  -

скорость рабочих валков.

-

скорость рабочих валков.

Коэффициент условий захвата:

=

=

=

= =

0,046

=

0,046

Проверка

ограничения по условиям захвата в  :

:

=

= =

0,046

=

0,046 1210=

49,7 мм.

1210=

49,7 мм.

где

Абсолютное обжатие с учетом практических данных для клетей кварто:

Абсолютное обжатие соответствующие среднему коэффициенту обжатия:

Исходя из целей прокатки, примем для первого

прохода  .

.

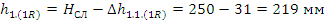

Толщина после первого прохода:

Относительное обжатие в первом проходе:

Коэффициент обжатия:

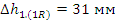

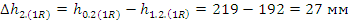

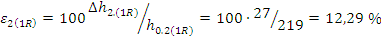

После второго прохода протяжки толщина должна быть 192 мм. Следовательно, абсолютное обжатие во втором проходе:

Относительное обжатие во втором проходе:

Коэффициент обжатия:

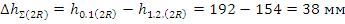

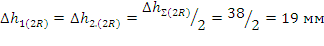

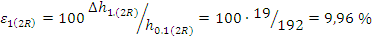

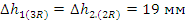

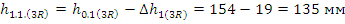

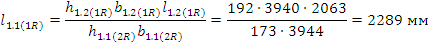

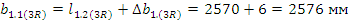

Обжатия при разбивке ширины.

Суммарное обжатие при разбивке ширины:

Примем, что частные обжатия при разбивке ширины во всех проходах одинаковые. Тогда,

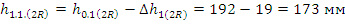

Толщина после первого прохода после разбивки ширины:

Коэффициент обжатия:

Относительное обжатие в первом проходе разбивки ширины:

Для второго прохода расчеты аналогичны. Результаты представлены в таблице 11.

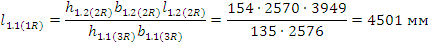

Обжатия при черновой прокатке после разбивки ширины.

Принимаем метод Н.В.Литовченко.

Абсолютное обжатие в первом проходе после разбивки ширины:

Толщина после прохода:

Коэффициент обжатия:

Относительное обжатие:

Коэффициент обжатия в последнем черновом проходе:

Константа обжатий после разбивки ширины:

Характеристики обжатий и толщина в других проходах.

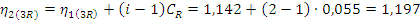

Коэффициент обжатия во втором проходе после разбивки ширины:

Толщина после прохода:

Абсолютное обжатие:

Относительное обжатие:

В остальных проходах рассчитываем аналогично. Результаты представлены в таблице 11.

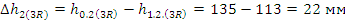

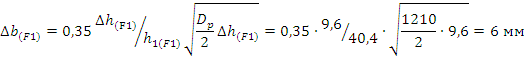

Уширение в каждом из проходов будем оценивать с применением формулы Петрова-Зибеля:

;

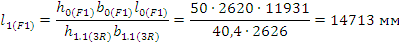

;

Длина раската после прохода:

Размеры

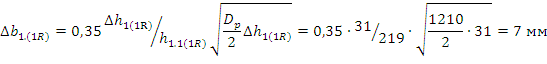

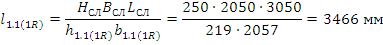

раската после первого прохода при протяжке ( .

.

Уширение:

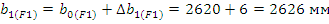

Ширина раската после прохода:

Длина раската после прохода:

Для второго прохода при протяжке расчеты аналогичны. Результаты представлены в таблице 11.

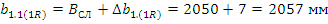

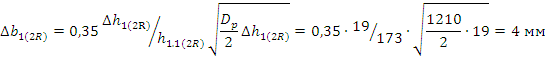

Размеры раската после первого прохода

при разбивке ширины (

Уширение:

Ширина раската после прохода (с учетом предварительной кантовки):

Длина раската после прохода (с учетом предварительной кантовки):

Для второго прохода разбивки ширины расчеты аналогичны. Результаты представлены в таблице 11.

Размеры раската при прокатке на промежуточный

раскат (

Уширение:

Ширина раската после прохода (с учетом предварительной кантовки):

Длина раската после прохода (с учетом предварительной кантовки):

Для остальных проходов расчеты аналогичны. Результаты представлены в таблице 11.

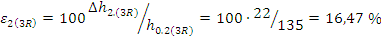

Таблица 11

Обжатия

и размеры при прокатке в черновых проходах раската 50 из

сляба

из

сляба  на

стане 5000 ОАО «ММК»

на

стане 5000 ОАО «ММК»

|

R1 |

R2 |

R3 |

R4 |

R5 |

R6 |

R7 |

R8 |

R9 |

|

|

Протяжка (1R) |

Разбивка (2R) |

Прокатка на раскат (3R) |

|||||||

|

Направление |

> |

< |

> |

< |

> |

< |

> |

< |

> |

|

Кантовка |

k |

k |

|||||||

|

|

250 |

219 |

192 |

173 |

154 |

135 |

113 |

90 |

69 |

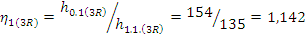

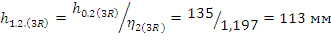

|

|

219 |

192 |

173 |

154 |

135 |

113 |

90 |

69 |

50 |

|

|

31 |

27 |

19 |

19 |

19 |

22 |

23 |

21 |

19 |

|

|

1,140 |

1,140 |

1,111 |

1,124 |

1,142 |

1,197 |

1,252 |

1,307 |

1,376 |

|

|

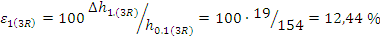

12,29 |

12,29 |

9,96 |

11,06 |

12,44 |

16,47 |

20,15 |

23,51 |

27,32 |

|

|

2050 |

2057 |

3940 |

3944 |

2570 |

2576 |

2584 |

2594 |

2606 |

|

|

7 |

6 |

4 |

5 |

6 |

8 |

10 |

12 |

14 |

|

|

2057 |

2063 |

3944 |

3949 |

2576 |

2584 |

2594 |

2606 |

2620 |

|

|

3050 |

3466 |

2063 |

2289 |

3949 |

4501 |

5371 |

6700 |

8718 |

|

|

3466 |

3940 |

2289 |

2570 |

4501 |

5371 |

6700 |

8718 |

11931 |

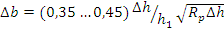

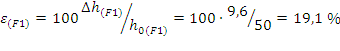

Режим обжатий и размеры раската при чистовой прокатке

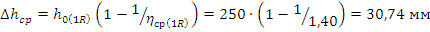

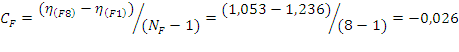

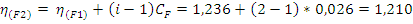

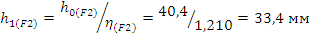

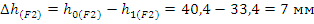

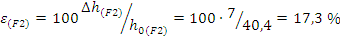

Исходные характеристики режима обжатий при чистовой прокатке.

Металл обжимается с толщины  до

толщины

до

толщины  за

8 проходов. В соответствии с алгоритмом Литовченко для чистовой прокатки необходимо

задать степень деформации в последнем проходе. Примем,

за

8 проходов. В соответствии с алгоритмом Литовченко для чистовой прокатки необходимо

задать степень деформации в последнем проходе. Примем,

Тогда коэффициент обжатия в последнем

проходе

В

соответствии со стратегией обжатий средний коэффициент обжатия при чистовой

прокатке  и

и

Коэффициент обжатия в

проходе

Толщина после прохода

Абсолютное обжатие в

проходе

Относительное обжатие в

проходе

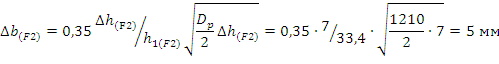

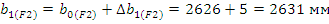

Уширение в проходе

Ширина

раската после прохода  :

:

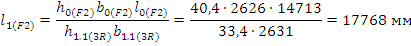

Длина раската после

прохода  :

:

Константа обжатий при чистовой прокатке:

Расчет

обжатия и размеров раската в проходе

Коэффициент обжатия в

проходе

Толщина после прохода

Абсолютное обжатие в

проходе

Относительное обжатие в

проходе

Уширение в проходе

Ширина

раската после прохода  :

:

Длина раската после

прохода  :

:

В остальных проходах рассчитываем аналогично. Результаты представлены в таблице 12.

Таблица 12

Обжатия

и размеры при прокатке в чистовых проходах раската 17 из

раската

из

раската  на

стане 5000 ОАО «ММК»

на

стане 5000 ОАО «ММК»

|

Проход |

F1 |

F2 |

F3 |

F4 |

F5 |

F6 |

F7 |

F8 |

|

Направление |

< |

> |

< |

> |

< |

> |

< |

> |

|

|

1,236 |

1,210 |

1,184 |

1,157 |

1,131 |

1,105 |

1,079 |

1,053 |

|

|

50,0 |

44,4 |

33,4 |

28,2 |

24,4 |

21,6 |

19,5 |

18,1 |

|

|

40,4 |

33,4 |

28,2 |

24,4 |

21,6 |

19,5 |

18,1 |

17 |

|

|

9,6 |

7,0 |

5,2 |

3,8 |

2,8 |

2,1 |

1,4 |

1,1 |

|

|

19,1 |

17,3 |

15,5 |

13,6 |

11,6 |

9,5 |

7,3 |

5 |

|

|

2620 |

2626 |

2631 |

2635 |

2638 |

2640 |

2641 |

2642 |

|

|

6 |

5 |

4 |

3 |

2 |

1 |

0,8 |

0,4 |

|

|

2627 |

2631 |

2635 |

2638 |

2640 |

2641 |

2642 |

2642 |

|

|

11931 |

14713 |

17768 |

21003 |

24286 |

27454 |

30323 |

32704 |

|

|

14713 |

17768 |

21003 |

24286 |

27454 |

30323 |

32704 |

34420 |

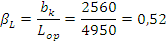

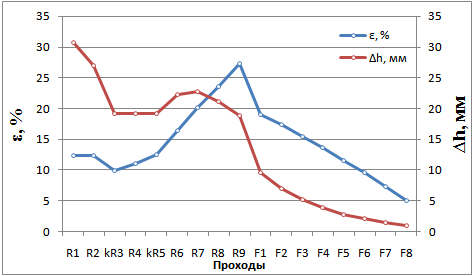

Рисунок

5- График обжатий при прокатке на ТЛС 5000 раската 17 мм

из сляба 250

мм

из сляба 250 2050

2050 3050

мм

3050

мм

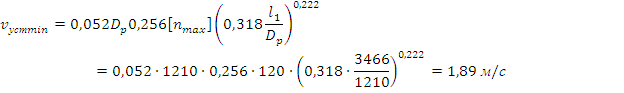

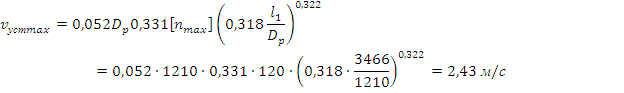

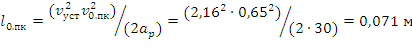

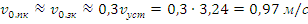

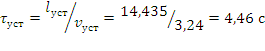

3.3.3. Скоростной режим прокатки

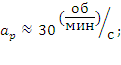

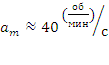

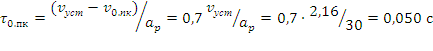

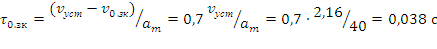

Скоростной режим черновой стадии

Для первого прохода ( .

.

Установившаяся скорость прокатки.

Минимальная:

Максимальная:

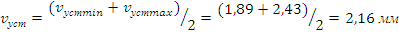

Установившаяся скорость прокатки в первом проходе:

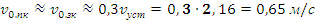

Скорость захвата и выброса:

Ускорение и замедление:

.

.

Время разгона с металлом:

Время торможения с металлом:

Длина, прокатанная при ускорении:

Длина, прокатанная при торможении:

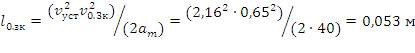

Длина, прокатанная при установившейся скорости:

Время прокатки при установившейся скорости:

Машинное время:

В остальных проходах рассчитываем аналогично. Результаты представлены в таблице 13.

Таблица 13

Скоростной режим при черновой прокатке

|

Проход |

R1 |

R2 |

R3 |

R4 |

R5 |

R6 |

R7 |

R8 |

R9 |

|

|

1,89 |

1,95 |

1,73 |

1,77 |

2,01 |

2,09 |

2,19 |

2,32 |

2,49 |

|

|

2,43 |

2,53 |

2,12 |

2,20 |

2,64 |

2,79 |

3,00 |

3,26 |

3,61 |

|

|

2,16 |

2,24 |

1,92 |

1,99 |

3,32 |

2,44 |

2,60 |

2,79 |

3,05 |

|

|

0,65 |

0,67 |

0,58 |

0,60 |

0,70 |

0,73 |

0,78 |

0,84 |

0,92 |

|

|

30 |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

|

|

40 |

40 |

40 |

40 |

40 |

40 |

40 |

40 |

40 |

|

|

0,050 |

0,052 |

0,045 |

0,046 |

0,054 |

0,057 |

0,061 |

0,065 |

0,071 |

|

|

0,038 |

0,039 |

0,034 |

0,035 |

0,041 |

0,043 |

0,045 |

0,049 |

0,053 |

|

|

0,071 |

0,076 |

0,056 |

0,060 |

0,082 |

0,090 |

0,102 |

0,118 |

0,141 |

|

|

0,053 |

0,057 |

0,042 |

0,045 |

0,061 |

0,068 |

0,077 |

0,089 |

0,106 |

|

|

3,342 |

3,807 |

2,190 |

2,446 |

4,357 |

5,213 |

6,521 |

8,511 |

11,684 |

|

|

1,55 |

1,70 |

1,14 |

1,24 |

1,88 |

2,14 |

2,51 |

3,05 |

3,83 |

|

|

1,64 |

1,79 |

1,22 |

1,32 |

1,97 |

2,24 |

2,62 |

3,16 |

3,95 |

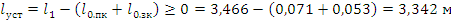

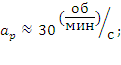

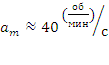

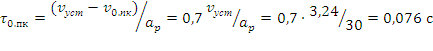

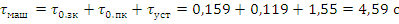

Скоростной режим чистовой стадии

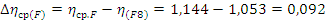

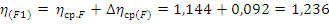

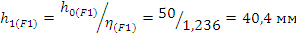

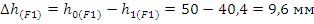

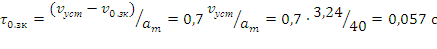

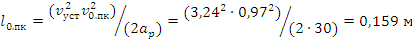

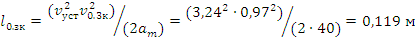

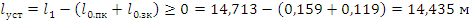

Для первого прохода ( .

.

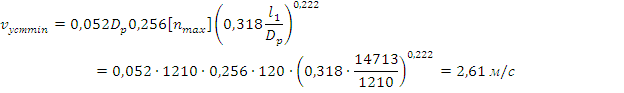

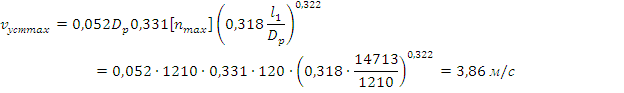

Установившаяся скорость прокатки.

Минимальная:

Максимальная:

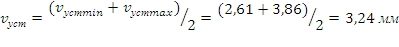

Установившаяся скорость прокатки в первом проходе:

Скорость захвата и выброса:

Ускорение и замедление:

.

.

Время разгона с металлом:

Время торможения с металлом:

Длина, прокатанная при ускорении:

Длина, прокатанная при торможении:

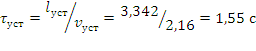

Длина, прокатанная при установившейся скорости:

Время прокатки при установившейся скорости:

Машинное время:

В остальных проходах рассчитываем аналогично. Результаты представлены в таблице 14.

Таблица 14

Скоростной режим при чистовой прокатке

|

Проход |

F1 |

F2 |

F3 |

F4 |

F5 |

F6 |

F7 |

F8 |

|

|

2,61 |

2,72 |

2,82 |

2,92 |

3,00 |

3,06 |

3,12 |

3,15 |

|

|

3,86 |

4,10 |

4,33 |

4,54 |

4,72 |

4,88 |

5,00 |

5,08 |

|

|

3,24 |

3,41 |

3,58 |

3,73 |

3,86 |

3,97 |

4,06 |

4,12 |

|

|

0,97 |

1,02 |

1,07 |

1,12 |

1,16 |

1,19 |

1,22 |

1,23 |

|

|

30 |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

|

|

40 |

40 |

40 |

40 |

40 |

40 |

40 |

40 |

|

|

0,076 |

0,080 |

0,083 |

0,087 |

0,090 |

0,093 |

0,095 |

0,096 |

|

|

0,057 |

0,060 |

0,063 |

0,065 |

0,068 |

0,069 |

0,071 |

0,072 |

|

|

0,159 |

0,177 |

0,194 |

0,211 |

0,226 |

0,239 |

0,250 |

0,257 |

|

|

0,119 |

0,133 |

0,146 |

0,158 |

0,169 |

0,179 |

0,187 |

0,193 |

|

|

14,435 |

17,459 |

20,663 |

23,917 |

27,059 |

29,905 |

32,267 |

33,970 |

|

|

4,5 |

5,1 |

5,8 |

6,4 |

7,0 |

7,5 |

8,0 |

8,3 |

|

|

4,6 |

5,3 |

5,9 |

6,6 |

7,2 |

7,7 |

8,1 |

8,4 |

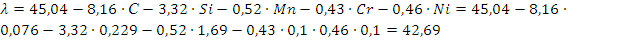

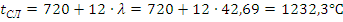

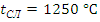

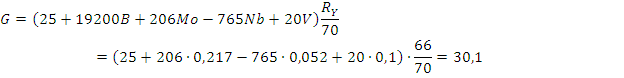

4.4.4. Выбор температурного режима

В соответствии с заданием в качестве

температурного режима выбираем высокотемпературную контролируемую прокатку. При

данном температурном режиме черновая стадия прокатки должна проходить в области

рекристаллизующегося аустенита, толщина раската при этом должна обеспечивать  .

Чистовая стадия прокатки должна проходить в области заторможенной

рекристаллизации аустенита, т.е при температуре выше точки

.

Чистовая стадия прокатки должна проходить в области заторможенной

рекристаллизации аустенита, т.е при температуре выше точки  ,

но не выше 950

,

но не выше 950  ,

частные обжатия не менее 11-15%.

,

частные обжатия не менее 11-15%.

Режим нагрева.

Рассчитываем теплопроводность стали указанного химического состава:

Вт/м

Вт/м к

к

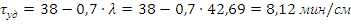

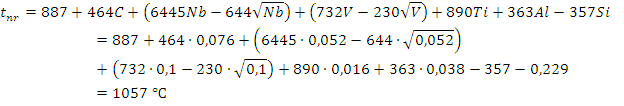

Температура нагрева сляба:

Принимаем,  .

.

Удельное время нагрева:

Продолжительность нагрева:

8,12=202

мин

8,12=202

мин

Принимаем,  .

.

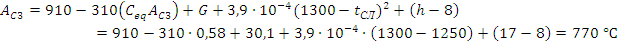

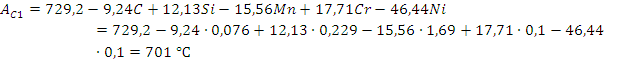

Температура конца прокатки.

Температура начала  превращения:

превращения:

Сталь заданного химического состава является низколегированной. Следовательно,

где  -

углеродный эквивалент при

-

углеродный эквивалент при  ;

;

-

содержание элементов и степень деформации в области нерекристаллизующегося аустенита.

-

содержание элементов и степень деформации в области нерекристаллизующегося аустенита.

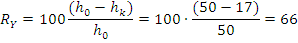

где  -

суммарное относительное обжатие при чистовой прокатке;

-

суммарное относительное обжатие при чистовой прокатке;

Температура заторможенной рекристаллизации аустенита:

Температура конца  превращения:

превращения:

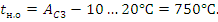

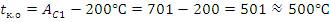

Черновая стадия прокатки должна

закончиться при температуре  Температуру

начала второй стадии прокатки принимаем равной 945

Температуру

начала второй стадии прокатки принимаем равной 945 ,

а температура конца второй стадии должна быть не ниже 770

,

а температура конца второй стадии должна быть не ниже 770 .

.

Температура начала ускоренного охлаждения принимаем:

Охлаждаем до температуры:

Скорость охлаждения принимаем равной 15

.

.

4.4.5. Температурные и энергосиловые параметры прокатки

4.5.6. Производительность стана при производстве данного профиля

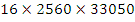

В соответствии с заданием мы должны получить раскат следующих размеров:

толщина:  ;

;

ширина:  ;

;

длина:  .

.

Из данного раската должно получиться два листа следующих размеров:

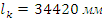

После прокатки получили раскат следующих размеров:

толщина:  ;

;

ширина:  ;

;

длина:  .

.

Определим расходный коэффициент.

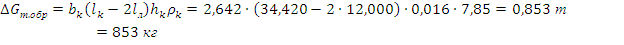

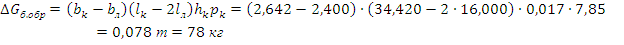

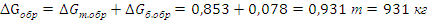

Масса торцевой обрези:

Масса боковой обрези:

Масса обрези:

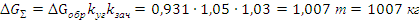

Масса обрези( с учетом коэффициента расхода металла при зачистке и коэффициента расхода металла в окалину):

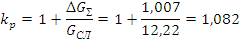

Расходный коэффициент:

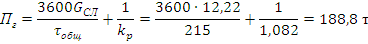

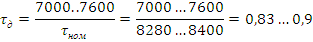

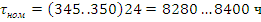

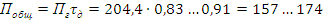

Производительность стана.

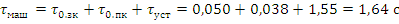

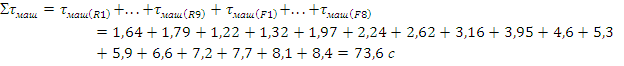

Суммарное машинное время:

Суммарное время пауз:

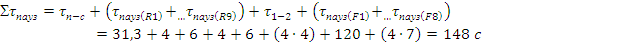

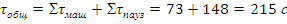

Время, затраченное на производство данного профиля:

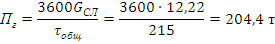

Максимальная производительность:

Производительность по годному:

Технически возможная производительность:

т

т

(zip - application/zip)

(zip - application/zip)