Реферат

По теме «Ремонт двигателя ГАЗ-69»

Введение.

Создание легкого вездехода ГАЗ-69 началось в 1946 году под руководством Григория Моисеевича Вассермана. В 1949 году главный конструктор Горьковского автозавода Андрей Александрович Липгарт докладывал Сталину, что идет разработка на перспективу и что Советская армия скоро получит новый вездеход взамен ГАЗ-67б. Спустя год опытный образец «Труженика» отправился на государственные испытания. Несмотря на «мирное» имя, прототип испытывался с прицепом, догруженным до массы противотанковой пушки, сразу было понятно что военные первыми получат новый легковой автомобиль повышенный проходимости.

Он вмещал восемь человек, шесть из которых располагались на продольных откидных скамейках в заднем грузопассажирском отсеке. В трансмиссии новой машины было решено применить понижающую передачу в раздаточной коробке. Благодаря эластичным полуэллиптическим рессорам, легкому рулевому управлению и закрытому тентованному кузову, автомобиль стал значительно комфортнее. Выпуск ГАЗ-69 начался в июле 1953 года. Одновременно с базовой моделью ГАЗ освоил «командирскую» версию внедорожника- ГАЗ69А с пятиместным четырехдверным кузовом. В1956 году призводство 69-й модели были полностью передано на завод в Ульяновск, где автомобиль собирался собирался в течении двух лет из деталей, поставляемых ГАЗом.

Газ-69 не является продуктом глубокой модернизации ГАЗ-67б, а создан с чистого листа. Кузов, рама, мосты и раздаточная коробка спроектированы заново, а двигатель, коробка передач и многие другие агрегаты перешли на него с легковых ГАЗ-20 «Победа» ГАЗ-м12 и грузового ГАЗ-51.

Технические характеристики

Кузов :2- или 4- дверный фаэтон, стальной раме.

Коробка передач: 3-скоростная механическая с 2-ступенчатой раздаточной коробкой. 1 передача- 3,115; 2 передача- 1,772; 3 передача- 1,00; задний ход- 3,738.

Раздаточная коробка: Двухступенчатая, передаточные числа- 1,15 и 2,78.

Скорость: 90км/ч

Шасси: зависимая рессорная подвеска, с полным приводом.

Расход топлива: 14,0 на 100 км (среднеэксплуатационный)

Двигатель: Рядный, карбюраторный, четырехтактный, четырехцилиндровый.

Диаметр цилиндра- 82 мм

Ход поршня- 100 мм

Рабочий объем -2120 см

Степень сжатия- 6,5

Порядок работы цилиндров- 1-2-4-3

Максимальная мощность 55 л/с 3600 об/мин

Стартер: СТ20

Свечи зажигания: М12У

Капитальный ремонт двигателя*

Ремонтировать двигатель нужно только по потребности. Однако для

увеличения сроков между капитальными ремонтами необходимо после 35 000—40 000

км пробега профилактически менять поршневые кольца и вкладыши подшипников

коленчатого вала. При такой смене поршневых колец и вкладышей подшипников

значительно увеличивается срок службы цилиндров двигателя и шеек коленчатого

вала. Вкладыши следует менять не потому, что они уже износились, а из-за

попадания в баббитовый слой вкладыша значительного количества твердых частиц,

быстро изнашивающих поверхность шеек вала. Сменой колец предотвращается

увеличение количества газов, прорывающихся в картер двигателя, и уменьшается

износ цилиндров. После смены поршневых колец и вкладышей нужно произвести

обкатку двигателя с соблюдением всех правил, приведенных в главе «Обкатка

нового автомобиля».

Без необходимости не следует разбирать двигатель. Лишняя разборка приводит к

нарушению взаимного расположения приработавшихся поверхностей деталей и к

увеличению износа.

При ремонте двигателя М-20 употребляются многие сменные детали двигателя ГАЗ-51

(см. ниже).

Смена поршневых колец

Завод

изготовляет ремонтные кольца с увеличенным наружным диаметром на 0,25; 0,5;

0,8; 1,0; 1,25 и 1,5 мм (диаметр стандартных колец 81,88 и 82,12 мм); размеры

ремонтных колец (увеличение диаметра) нанесены на кольцо около его замка.

Стандартные кольца маркировки не имеют. Кольцо, установленное в цилиндр, должно

иметь зазор в замке, равный 0,2—0,4 мм. При проверке указанного зазора кольцо

должно быть расположено в цилиндре без перекосов в зоне наименьшего износа

цилиндра в пределах хода колец (рис. 83). Величину зазора подгоняют подпиловкой

торцов; поэтому ремонтные кольца нужно брать несколько большего размера, чем

диаметр цилиндра, в котором эти кольца будут работать. Желательно, чтобы

диаметр ремонтного кольца (до подгонки) не превышал диаметра цилиндра более чем

на 0,25 мм.

Поршневые кольца, предварительно подогнанные к цилиндру и к канавкам в поршне,

нужно надевать на поршень с помощью специального съемника. Необходимо при этом

помнить, что в верхнюю канавку нужно ставить хромированное компрессионное кольцо

и что оба компрессионных кольца должны быть установлены вверх фаской, имеющейся

на их внутренней цилиндрической поверхности (см. рис. 29).

Замки соседних поршневых колец, установленных на поршне, необходимо смещать

примерно на 90° один относительно другого. Для сжимания колец при вводе поршня

в цилиндр (для облегчения этой операции и во избежание повреждения колец)

следует пользоваться специальным обжимным приспособлением (рис. 84) или более

простым, подобным ему. При каждой смене поршневых колец (без смены поршней)

необходимо удалять нагар из канавок в поршне и из маслоотводящих отверстий,

расположенных в канавках для маслосъемных колец. Нагар из маслоотводящих

отверстий удаляется сверлом диаметром 3 мм.

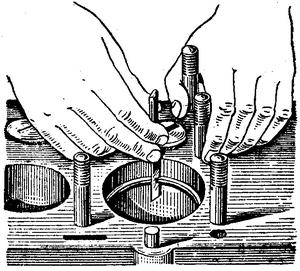

Проверка зазора в замках поршневых колец.

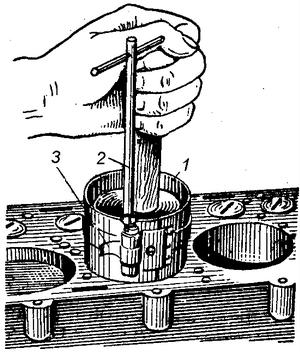

Приспособление для сжатия и направления поршневых колец при вводе поршня в цилиндр:

1 — стальная лента; 2 — ключ; 3 — стяжная лента.

Удаление нагара с маслосъемных колец и из их канавок. Повышение расхода масла и дымный выхлоп в двигателях М-20 после

пробега 30—40 тыс. км не служит признаком износа цилиндров, указывают только на

закупоривание нагаром маслоотводящих каналов в кольцах и поршнях. Для

устранения этих явлений необходимо вынуть поршни и тщательно удалить нагар из

прорезей в кольцах, из канавок и из маслоотводящих отверстий в поршнях. Если

окажется, что износ колец значителен, то их следует заменить.

Интенсивность образования нагара в маслоотводящих каналах колец и поршней

зависит от режима эксплуатации и качества применяемого масла. При применении

низкосортных масел закупоривание каналов может произойти при значительно

меньшем пробеге; чем было указано.

Смена вкладышей коренных и шатунных подшипников

Для

запасных частей завод изготовляет вкладыши стандартных размеров и с уменьшенным

внутренним диаметром на 0,05; 0,25; 0,30; 0,50; 0,75; 1,00; 1,25; 1,5 мм.

Размеры вкладышей выбиты на наружной поверхности вкладышей. Наружные диаметры

всех ремонтных и стандартных вкладышей одинаковые.

Вкладыши заменяются без какой-либо подгонки и только попарно; замена одного

вкладыша из пары не допускается.

При смене вкладышей надо тщательно следить за тем, чтобы:

1) установочные выступы, имеющиеся на одном из стыков каждого вкладыша,

правильно входили в предназначенные для них пазы в постелях;

2)

верхние вкладыши коренных подшипников, имеющие посередине отверстия для подвода

масла, были установлены в постели в блоке, а нижние без отверстий — в крышках.

К коренному подшипнику с неправильно установленными половинками вкладышей, а

также к шатунным подшипникам, к которым подводится масло от этого коренного

подшипника, смазка поступать не будет. Эти подшипники, а вместе с ними и шейки

вала, выйдут из строя.

Размер вкладыша подбирают в зависимости от диаметра шейки вала. Обычно после

пробега 50—60 тыс. км изношенные вкладыши коренных подшипников заменяют

вкладышами стандартных размеров, а шатунных подшипников — вкладышами

стандартного или ремонтного размера с уменьшенным на 0,05 мм диаметром.

Радиальный зазор в коренных и шатунных подшипниках должен быть в пределах

0,026—0,077 мм.

Спиливать или пришабривать стыки подшипников, а также

устанавливать прокладки между вкладышем и его постелью для уменьшения излишне

больших радиальных зазоров в подшипниках категорически запрещается.

Для незначительного увеличения радиальных зазоров в отдельных подшипниках

допускается в исключительных случаях (когда перешлифовка шейки для получения

надлежащего зазора по каким-либо причинам невозможна или очень затруднительна)

применение регулировочных прокладок из латунной фольги. Прокладки при этом

обязательно должны быть зажаты не только между крышкой и подшипником, но и

между вкладышами. Этим достигается плотное прилегание вкладышей к постели,

необходимое для хорошего отвода тепла и предотвращения перемещения вкладышей в

их постели.

При постановке вкладышей коренных и шатунных подшипников крышки нельзя менять

местами. Крышки коренных подшипников обрабатываются в сборе с блоком, а

шатунных — в сборе с шатунами; поэтому крышки подшипников не взаимозаменяемы.

При постановке на место крышки переднего коренного подшипника необходимо

следить за тем, чтобы крышка не была смещена в направлении оси коленчатого вала

(за счет зазоров между болтами ее крепления и отверстиями для них) и чтобы не

было уступов на опорных поверхностях для шайб 5 и 4

Смена переднего и заднего сальников коленчатого вала

Установку

переднего и заднего сальников коленчатого вала необходимо выполнять тщательно,

так как от этого зависит качество и надежность работы сальников.

Задний сальник перед укладкой коленчатого вала нужно спрессовывать с помощью

ступенчатой оправки, зажимаемой крышкой подшипника . Перед окончательным

закреплением крышки

распределительных шестерен к блоку передний сальник должен быть установлен концентрично

с осью коленчатого вала с помощью оправки .

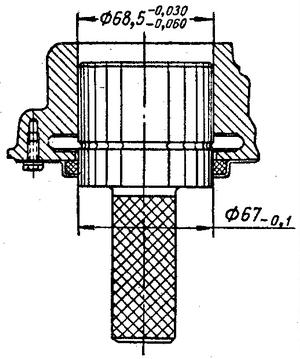

Опрессовка заднего сальника коленчатого вала с помощью ступенчатой оправки.

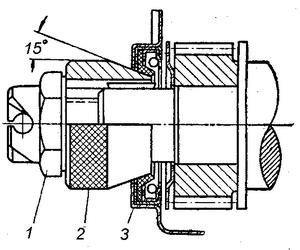

Центрирование переднего сальника коленчатого вала при установке крышки распределительных шестерен:

1 — храповик; 2 — оправка; 3 — крышка распределительных шестерен.

Порядок центрирования переднего

сальника следующий:

1. Поставить крышку на место, затянув болты настолько, чтобы крышка могла

перемещаться по торцу блока в любом направлении (в пределах зазоров между

болтами и отверстиями для них).

2. Надеть коническую центрирующую оправку на передний конец коленчатого вала и,

ввертывая храповик, переместить оправку вдоль оси вала так, чтобы ее коническая

поверхность вошла в сальник.

3. Затянуть равномерно все болты и гайки, крепящие крышку к блоку, и затем,

удалив центрирующую оправку, напрессовать на вал ступицу шкива коленчатого

вала.

Снятие масляного картера двигателя

(без снятия двигателя с автомобиля)

Для смены шатунных вкладышей, поршневых колец, поршней и для проведения

некоторых других работ можно снимать масляный картер двигателя, не снимая

двигатель с автомобиля. Для проведения этой работы автомобиль необходимо

поставить над осмотровой канавой или поднять его подъемником и выполнить

следующие операции:

1) снять нижнюю штампованную часть картера сцепления, отвернув для этого восемь

болтов*;

2) снять трубку маслоизмерительного стержня (щупа) с масляного картера; для

этого следует ослабить болт клеммового зажима трубки;

3) вывернуть болты крепления (16 шт.) масляного картера к блоку; для

отвертывания четырех передних болтов нужно пользоваться специальным ключом с

шарнирной головкой или Г-образным торцевым ключом с короткой ручкой (80—90 мм);

4) повернуть пусковой рукояткой коленчатый вал двигателя так, чтобы щеки

коленчатого вала заняли горизонтальное положение;

5) опустить заднюю часть снимаемого картера и, подавая весь картер назад, снять

его.

Постановка масляного картера двигателя

Перед началом работы необходимо приготовить два пробковых

уплотнителя (прокладки) передней и задней части картера. Вставить уплотнители в

картер так, чтобы концы, выступающие над привалочной плоскостью картера, были

одинаковой длины с обеих сторон.

Старые уплотнители можно использовать повторно, если они при снятии не

поломались или не раскрошились. Перед постановкой их следует распарить.

Боковые пробковые прокладки картера следует смазать с обеих сторон солидолом,

чтобы впоследствии их можно было легко снять, и привязать каждую прокладку

тонкой ниткой в двух местах к картеру через отверстия для болтов.

Завести переднюю часть картера на место, удерживая ее так, чтобы она была выше

задней части, и закрепить картер четырьмя болтами без пружинных шайб (по два с

каждой стороны). Осторожно подтянуть поставленные болты, чтобы частично прижать

выступающие концы пробковых уплотнителей; при этом нужно проследить, чтобы

концы уплотнителей не поломались и не подогнулись. Поставить остальные болты

крепления масляного картера вместе с пружинными шайбами и затянуть болты. После

этого вывернуть поставленные, вначале четыре болта, надеть на них пружинные

шайбы и окончательно затянуть. Поставить нижнюю штампованную часть картера

сцепления на место.

Взаимозаменяемые узлы и детали двигателей М-20 и ГАЗ-51

Кривошипно-шатунный

механизм: поршни, поршневые кольца, поршневые

пальцы, стопорные кольца поршневого пальца, втулки верхней головки шатуна,

болты шатуна, вкладыш первого и обоих средних коренных подшипников, передняя и

задняя биметаллические шайбы упорного подшипника коленчатого вала, упорная

стальная шайба, распределительная шестерня коленчатого вала, ступица шкива

коленчатого вала, храповик, передний сальник, набивка заднего сальника с

держателями, запорная пластина болтов и заднего коренного подшипника, болты

маховика, подшипник ведущего вала коробки передач в маховике.

Распределительный механизм: биметаллические втулки опор распределительного

вала, распределительная (текстолитовая) шестерня, распределительного вала,

шайба крепления шестерен распредели тельного вала, упорный фланец, впускные и

выпускные клапаны, направляющие втулки клапанов, клапанные пружины, сухари

клапана, тарелка клапанной пружины, седло выпускного клапана, толкатели,

регулировочные болты толкателей и их контргайки.

Система

смазки: скоба уплотнения передней части

картера, маслоприемник в сборе и патрубок маслоприемника (приемные трубки

различны), ведущая и ведомая шестерни масляного насоса, ось ведомой шестерни,

фильтр тонкой очистки в сборе, фильтр грубой очистки в сборе (при замене

рукоятки для вращения валика) и все его детали (кроме рукояток).

Система охлаждения: все детали водяного насоса, в том числе водяной

насос в сборе (за исключением пресс-масленки), ремень вентилятора, термостат и

пробка радиатора.

Прокладки: крышки заднего коренного подшипника коленчатого вала (правая

и левая) масляного картера — передняя и задняя, скобы уплотнения передней части

масляного картера, корпуса водяного насоса, бензинового насоса, масляного

фильтра грубой очистки, нижней части картера сцепления.

Взаимозаменяемые детали двигателей М-20 и ЗИМ, но, не взаимозаменяемые с

деталями двигателя ГАЗ-51: вкладыши заднего коренного подшипника, шатуны с

крышками, вкладыши шатунов.

Маркировка цилиндров и коленчатого вала двигателя

В зависимости от размеров цилиндров и шеек коленчатого вала двигателя они имеют

соответствующую маркировку (табл. 3). Маркировка выбивается после номера

двигателя на специальной площадке на блоке цилиндров в верхней его части. По

диаметру цилиндры изготовляют двух стандартов: диаметр цилиндра первого

стандарта 81,88 мм, диаметр цилиндра второго стандарта 82,12 мм.

|

Диаметр цилиндра |

Диаметр шеек |

Маркировка |

|

|

коренных |

шатунных |

||

|

81,88+0,06 |

64-0,025 |

51,5-0,025 |

— |

|

82,12+0,06 |

64-0,025 |

51,5-0,025 |

Ц |

|

81,88+0,06 |

63,75-0,025 |

51,5-0,025 |

К |

|

81,88+0,06 |

64-0,025 |

51,25-0,025 |

Ш |

Коленчатый вал также изготовляют двух стандартов: диаметр коренных шеек коленчатого вала первого стандарта равен 64 мм, шатунных — 51,5 мм, диаметры шеек коленчатого вала второго стандарта уменьшены на 0,25 мм.

(zip - application/zip)

(zip - application/zip)