Министерство образования и науки Российской Федерации

Санкт – Петербургский политехнический университет Петра Великого

Институт металлургии, машиностроения и транспорта

Кафедра ‹‹Технология конструкционных материалов и материаловедение››

Лепнев Ю.Г.

ДИСЦИПЛИНА: «Автоматизированное проектирование технологий обработки давлением»

Пояснительная записка

К курсовой работе

Проектирование технологического процесса изготовлением холодной объёмной штамповкой детали «Колпачок»

Направление подготовки бакалавров:150700.62 “Машиностроение”_______ _________________________________________________________________

(код и наименование)

Профиль ООП:Машины и технологии обработки металлов давлением________________________________________________________________________

(код СПбПУ и наименование)

Группа 53304/11

Руководитель проекта: Мамутов В.С.

профессор.д.т.н.

Допущен к защите: Заведующий кафедрой

‹‹___››_________2016 г.Радкевич М.М.

_____________________________

(подпись) (фамилия,инициалы)

САНКТ – ПЕТЕРБУРГ

2016

Оглавление

Введение. 3

Техническое задание. 5

Разработка чертежа детали. 6

Построение кривой деформационного упрочнения. 7

Проектирование процесса выдавливание. 8

Вывод. 17

Введение

Холодное выдавливание осуществляется методом давления, по своей сути схожим с прессованием металла. Отличие заключается в образовании трёхосного неравномерного сжатия в области деформации, что приводит к повышению пластичности обрабатываемого материала и позволяет получать большое формоизменение заготовки. Процесс формования детали заключается в следующем: под влиянием давления, создающегося при обжимании заготовки до состояния текучести, металл вытекает через отверстия матрицы соответствующей формы. Течения металла относительно к движению пуансона может иметь разную направленность и в зависимости от этого направления различают типы выдавливания.

1. Прямое выдавливание характеризуется совпадением движения пуансона и направления течения металла. Он применяется для получения сплошных удлинённых поковок: деталей значительной длины.

2. Боковое выдавливание характеризуется вытеканием металла через боковые отверстия, под углом к движению пуансона. Применяется для получения поковок с отростками: деталей сложной формы.

3. Обратное выдавливание характеризуется направлением вытекания, противоположным движению пуансона. Применяется для пустотелых поковок: деталей полых внутри.

4. Комбинированное выдавливание характеризуется одновременным течением в нескольких направлениях и применяется для производства деталей сложной формы.

Исходными данными для расчета являются:

1) эскиз осесимметричной детали;

2) марка и параметры кривой деформационного упрочнения материала заготовки.

В процессе проектирования необходимо сделать:

1) по эскизу детали построить геометрическую модель детали;

2) по геометрической модели построить плоские чертежи детали с простановкой основных размеров;

3) определить геометрию штампуемой заготовки;

4) спроектировать технологию изготовления детали методом холодной объемной штамповки;

5) спроектировать осесимметричные модели инструмента и заготовки;

6) подготовить данные для конечно-элементного расчета:

- преобразовать параметры кривой деформационного упрочнения к виду, необходимому для задания в препроцессоре КЭ-комплекса;

- конвертировать файл геометрической модели в препроцессор КЭ-комплекса;

7) итерационным путем осуществить расчет деформирования заготовки для проектируемого процесса, добившись 98% заполнения рельефа матрицы;

8) оценить усилие штамповки и максимальное значение интенсивности тензора логарифмических деформаций;

9) сделать выводы о возможности и эффективности изготовления проектируемой детали методом холодной штамповки;

10) представить результаты (оформленные с учетом требований ГОСТ 7.32-2001) в электронном и бумажном видах.

Техническое задание

Изготовить деталь с помощью холодного выдавливания. Деталь номер 9. Эскиз детали представлен на рисунке 1.

Рисунок 1- Деталь.

И материалом детали А1 с характеристиками приведенными в таблице 1.

Таблица 1. Прочностные характеристики материала А1.

|

№ п/п |

Материал |

σS0, Кг/мм2 |

В1, Кг/мм2 |

m1 |

Плотность, ρ (кг/м3) |

Модуль Юнга, Е |

Коэффициент Пуассона, ν |

|

14 |

Алюминий А1 |

6 |

0.64 |

0.62 |

2700 |

6900…7500 |

0.32…0.36 |

Необходимо рассчитать заготовку. Произвести расчет с данным материалом (А1).

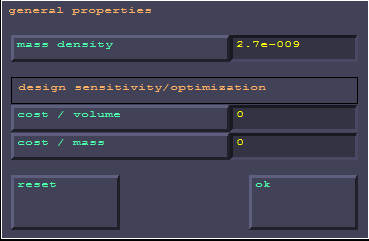

Переводим значения материалов для задачи их в системе SimufactForming:

ρ = 2700 кг/м3 = 2700·10-9 кг/мм3 = 2,7е-6=2,7е-9;

В=640 МН/м2=640·106=640·103;

E=7,3e11=7,3e8=7,3·104;

ν=0,34.

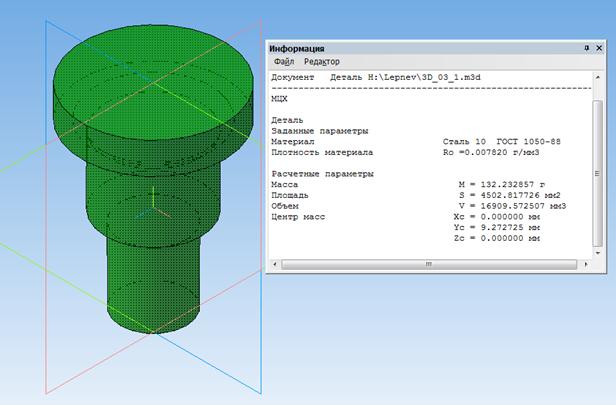

Разработка чертежа детали

Для детали по заданию дан характерный максимальный размер 45 мм, получаем остальные размеры масштабированием. Назначаем фаски для более полного заполнения формы матрицы. Получаемая деталь представлена на рисунке 2.

Рисунок 2 - Эскиз детали, пуансона и матрицы

Рисунок 3- 3D модель детали

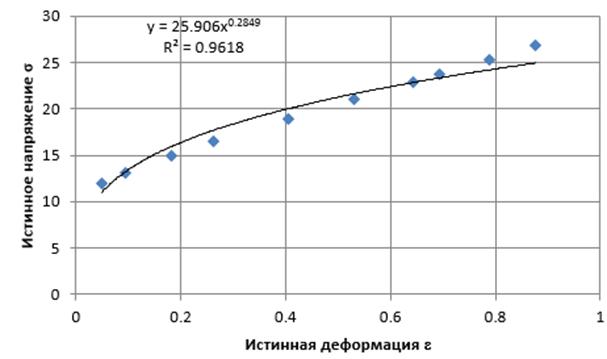

Построение кривой деформационного упрочнения

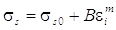

Для материала А1 с заданными механическими характеристиками, для построения кривой деформационного упрочнения будем пользоваться формулами:

(Ludwick), (1)

(1)

где ss– напряжение текучести;ei– интенсивность тензора логарифмических деформаций;ss0 – начальное напряжение текучести;B, m–параметры степенной аппроксимации.

Расчеты произведем в программе MicrosoftExcel с помощью аппроксимации.

Полученные кривые представлены на рисунке 4.

Рисунок 4 - Деформационное упрочнение по Ludwick

Проектирование процесса выдавливание

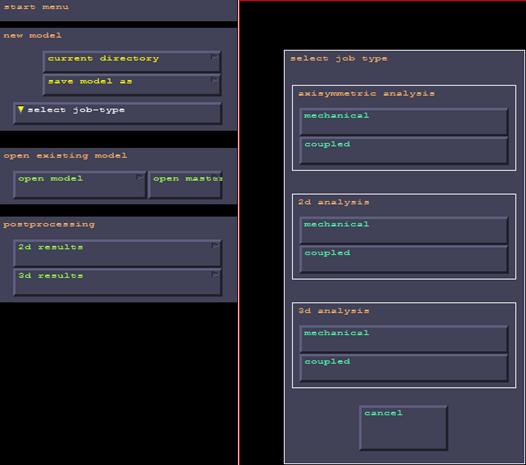

Моделирование процесса изготовления детали будем производить в программном комплексе SimufactForming. Создаём файл с расширением *.mud.

Выбираем осесимметричный механический анализ.

Рисунок 5 – Начало работы

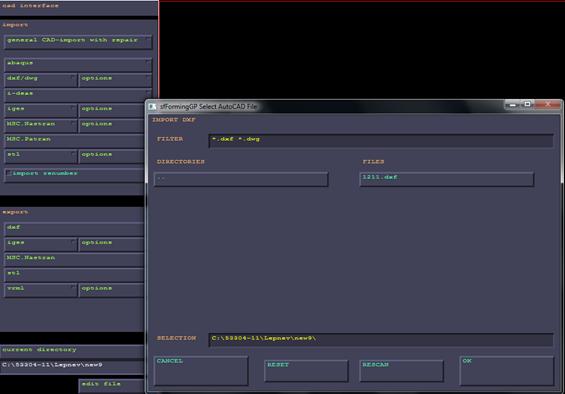

Далее выбираем пункт cadinterface - dxf/dwg. В директории выбираем требуемый чертеж.Для того, чтобы отмасштабировать чертеж, нажимаем кнопку fill.

Рисунок 6 – Чертеж

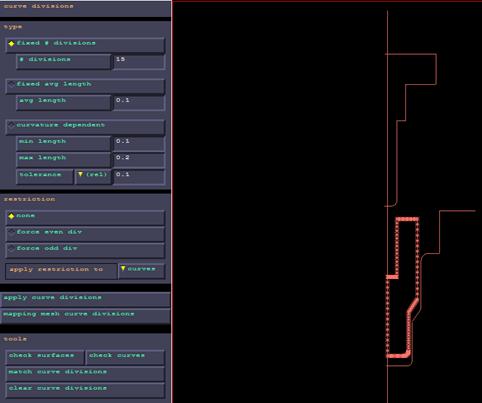

Затем задаём сетку. Дляэтоговыбираем mesh generation - automesh. Предварительно разбиваем линии по элементам, выбирая curvedivision.Нажимаем кнопку applycurvedivisions, далее выбирая элементы заготовки. Когда все элементы выбраны, нажимаем правой кнопкой мыши.

Рисунок 7 – Разбивка линий

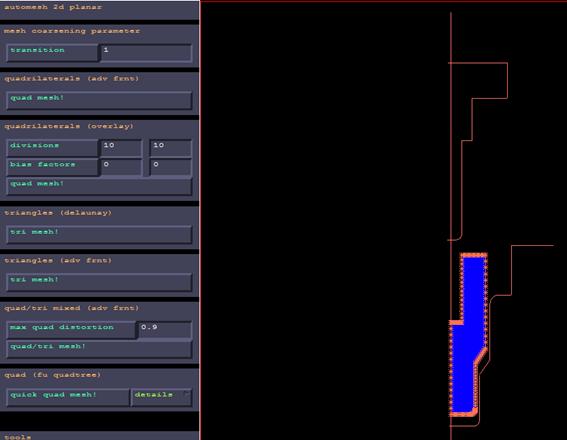

А для полного разбиения на элементы выбираем 2d planarmeshing - trimesh!, затем также выбирая каждый элемент заготовки. После нажимаем правой кнопкой мыши.

Рисунок 8 – Разбивка на элементы

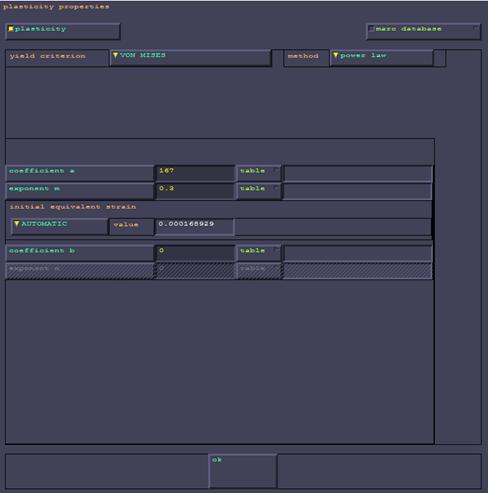

Задаём свойства материала. Выбираем materialproperties - new, создавая новый материал. Далее задаём заданные свойства (плотность, модуль Юнга, коэффициент Пуассона и деформационное упрочнение).

Рисунок 9 – Плотность

Рисунок 10 – Модуль Юнга и коэффициент Пуассона

Рисунок 11 – Деформационное упрочнение

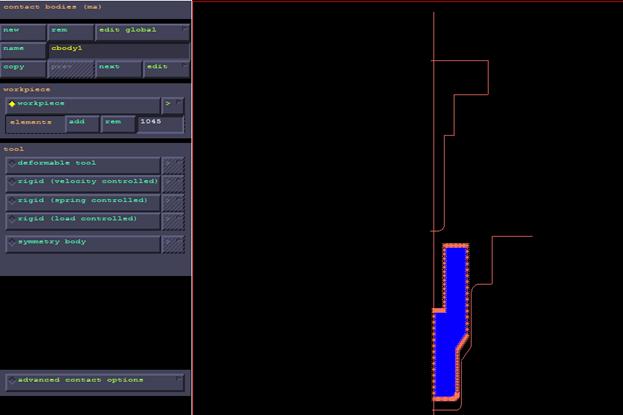

Задаём поверхности контакта. Обозначаем заготовку и все её элементы. Выбираем elements - add и выделяем заготовку. Получилось 1045 элементов.

Рисунок 12 – Заготовка

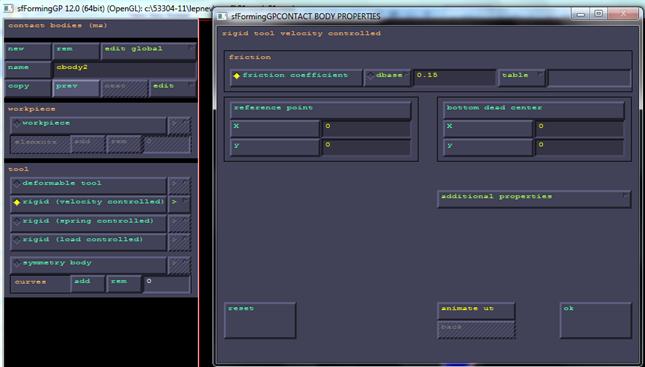

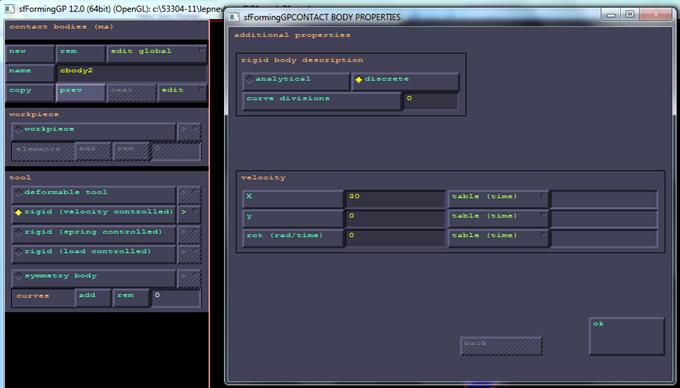

Создаём контакты перемещения пуансона и матрицы. Задаём коэффициент силы трения (0.15) и перемещение. Кроме того, задаём элементы через elements - add.

Рисунок 13 – Сила трения

Рисунок 14 –Перемещение

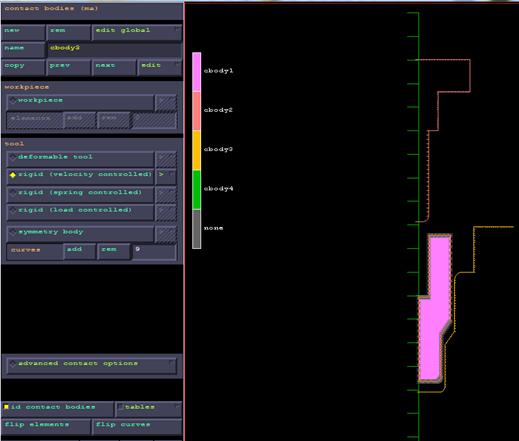

Далее обозначаем наружную грань элементов. Необходимо, чтобы все элементы были направлены в сторону от заготовки, Если какой-то элемент направлен неправильно, то необходимо выбрать flipcurves, выбрать элемент и нажать правой кнопкой мыши.

Рисунок 15 – Направление элементов

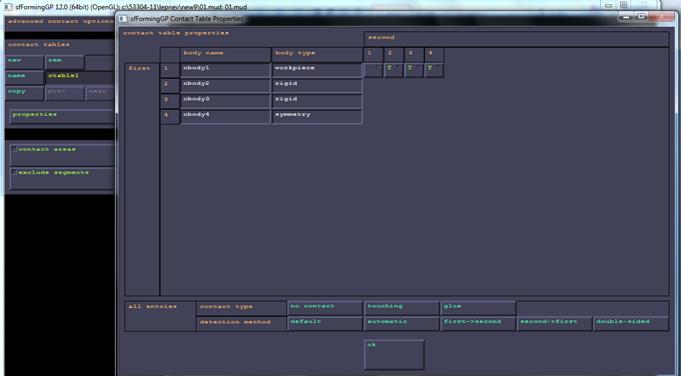

Обозначением поверхности скольжения и коэффициент трения для них.Выбираем advancedcontactoptions - new. Нажимаем свойства properties, где для пуансона, матрицы и линии симметрии задаём кнопку touching и коэффициент трения.

Рисунок 16 – Рабочие поверхности

Задаём рабочий инструмент. Для этого выбираем loadcases - otherstages - quasi-statiс. Для этого метода расчёта выбираем поверхности контакта, которые мы обозначили ранее.

Рисунок 17 – Рабочий инструмент

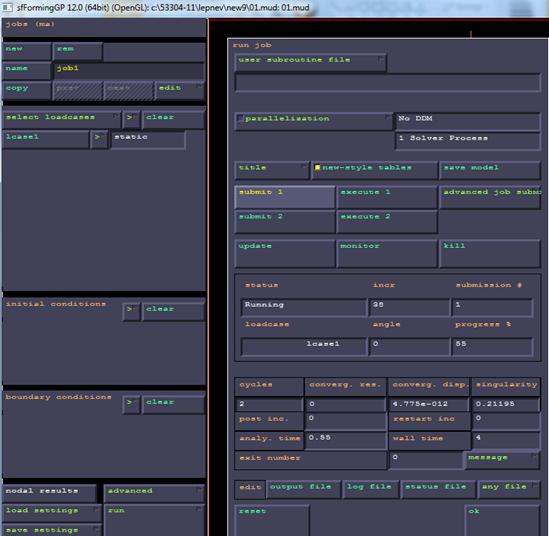

Запускаем программу на расчёт. Выбираем jobs - selectloadcases - наш рабочий файл - submit 1.

Рисунок 18 – Расчёт

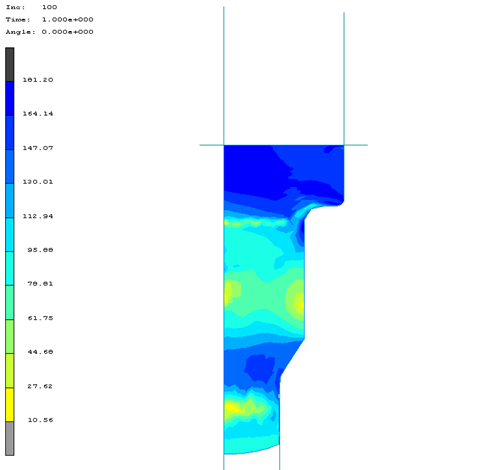

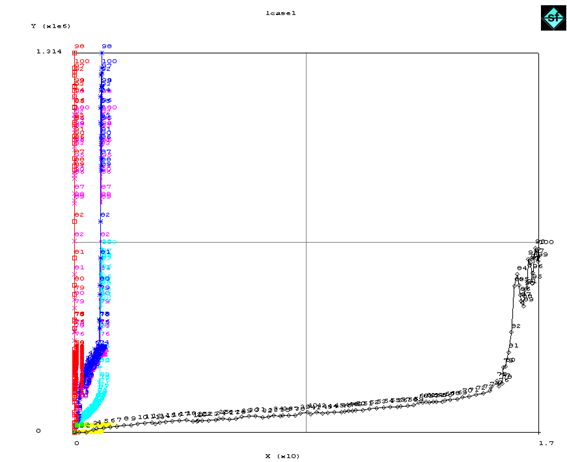

Выводим требуемые показатели: деформация, напряжение и усилие.

Рисунок 19 – Эквивалентная деформация

Рисунок 20 – Нормальное напряжение[Н/мм2]

Рисунок 21 – Усилие при перемещении

Вывод

Сделан расчёт в системе SimufactForming. По эскизу детали построена геометрическая модель детали. Определена геометрия штампуемой заготовки. Далее спроектирована технология изготовления детали методом холодной объёмной штамповки. Спроектированы осесимметричные модели инструмента и заготовки.

Возможно эффективное изготовление проектируемой детали методом холодной штамповкиза несколько переходов.

(zip - application/zip)

(zip - application/zip)