Введение.

Автомобиль

представляет собой сложную техническую систему, предназначенную для осуществления

транспортной деятельности и характеризуемую множеством параметров, определяющих технические

и эксплуатационные показатели данной системы.

Автомобиль

представляет собой сложную техническую систему, предназначенную для осуществления

транспортной деятельности и характеризуемую множеством параметров, определяющих технические

и эксплуатационные показатели данной системы.

С помощью автомобиля люди выполняют грузовые и пассажирские перевозки, в процессе эксплуатации автомобиля его функциональные свойства постепенно ухудшаются вследствии изнашивания, коррозии, повреждения деталей, усталости материала, из которого они изготовлены.

В автомобиле появляются различные неисправности, которые снижают эффективность его использования.

Для предупреждения появления дефектов и своевременного их устранения автомобиль подвергают техническому обслуживанию и ремонту.

Техническое обслуживание - это комплекс операций по поддержанию работоспособности и исправности автомобиля при его использовании по назначению. Техническое обслуживание является профилактическим мероприятием, проводится в планово-принудительном порядке через строго определенные периоды использования автомобиля.

Назначение

технического обслуживания: 1) Определение основных неисправностей агрегатов, узлов и

систем автомобиля, их признаков, причин и методов

устранения;

2) Изучение процессов в узлах и

механизмах

при их эксплуатации; 3) Изучение

закономерностей изменения технического

состояния автомобиля под влиянием различных факторов в процессе эксплуатации.

Своевременное проведение технического обслуживания и ремонта подвижного состава автомобильного транспорта позволяет содержать автомобильный парк в исправном состоянии.

Заданием данного курсового проекта является: «Организация работ участка ТО-2».

|

2. Характеристика АТП.

Автотранспортное предприятие состав автотранспортного предприятия входят 40автомобилей ЗИЛ431410, у которых пробег с начала эксплуатации в долях от LКР составляет <0.5 10 единиц 0.5-0.75 10 единиц 0.75-1 10 единиц >110 единиц, среднесуточный пробег их составляет 300 км.

Категория условий эксплуатации КУЭ=3. Автотранспортное предприятие расположено в зоне умеренного климата, это облегчает обслуживание автомобилей.

На АТП большинство автомобилей

ставятся на территории предприятия на специально отведенных для этого летних стоянках. А в зимнее время, чтобы облегчить труд водителей, ставят в теплые гаражи.

Это автотранспортное предприятие

работает 253 дней в году. Автомобили работают 8 часов в сутки, выход на линию в 6-7 часов

3. Расчетно-технологическая часть.

3.1 Исходные нормативы технического

обслуживания и ремонта принимаются из литературы [1]. Корректирование нормативов выполняется по следующим формулам:

3.1.1 Периодичность ТО-1, ТО-2 и пробег до КР:

L1 = L1Н *К1*К3, км [2] (3.1)

L2 = L2н К1*Кз, км [2] (3.2)

Lкр = LкРн *К1 *К2*Кз, км [2] (3.3)

где: L1Н, L2Н - нормативные пробеги автомобиля до ТО-1 и ТО-2, [1] таблица 2.1

Lкрн - нормативный пробег до КР, [1] таблица 2.3

К1 - коэффициент корректирования нормативов в зависимости от категории условий эксплуатации, [1] таблица 2.8

К2 - коэффициент корректирования нормативов в зависимости от модификации подвижного состава и организации его работы, [1] таблица 2.9

К3 - коэффициент корректирования нормативов в зависимости от природно-климатических условий и агрессивности окружающей среды,[1] таблица 2.10

L1=3000*0.7*0,9=1890 км. L2=12000*0,7*0,9 = 7560км.

Lкр= 300000*0,7 *1*0,9 *=189000 км.

3.1.2Трудоемкость ЕО, ТО-1, ТО-2, Д-1, Д-2, СО и ТР.

tео = tео *К2 *К5 *КМ , чел ч [2] (3.4),

где: tео Н - нормативная трудоемкость ЕО, [1] таблица 2.2

К5 - коэффициент корректирования трудоемкости в зависимости от количества обслуживаемых и ремонтируемых автомобилей, [1] таблица 2.12

Км - коэффициент механизации снижающий трудоемкость ЕО, рассчитывается по формуле:

Км = 100 -(См

+Со)

, [2] (3.5)

Км = 100 -(См

+Со)

, [2] (3.5)

100

где: См

- процент снижения трудоемкости за счет применения моечной установки См =

55%

где: См

- процент снижения трудоемкости за счет применения моечной установки См =

55%

Со - процент снижения трудоемкости путем замены обтирочных работ обдувом воздуха Со = 15%

Км = 100-(55 + 15) =0,3

100

tео = 0.5 *1 *0,95 *0,3 =0,14 чел ч

t1 = tН1 *К2 *К5 *КМ ,чел ч [2] (3.6),

где: tН1- нормативная трудоемкость ТО-1,[1] таблица 2.2

Км - коэффициент механизации снижающий трудоемкость ТО-1 при поточном методе производства, Км = 0,8

t1 = 2,5 *1 *0,95 *0,8 =1.9 чел ч

t2= tн2 *К2*К5 *КМ, чел ч [2] (3.7),

где: tН2- нормативная трудоемкость ТО-2, [1]

таблица 2.2

Км - коэффициент механизации снижающий

трудоемкость ТО-2 при поточном методе

производства, Км = 0,9

t2=10.6*1 *0,95 *0,9 =9.06 чел ч

Трудоемкость общего диагностирования

tд.1 = t1* Сд.1 ,

чел ч [2] (3.9)

100

где: Сд-1 - процент диагностических работ выполняемых при проведении ТО-1, [2] приложение 1. .

tд.1 = 1.9 *10 =0.19 чел ч.

100

Трудоемкость поэлементного диагностирования

tд-2 = t2* Сд-2 , чел ч [2] (3.10)

100

где: Сд-2 - процент диагностических работ,

выполняемых при проведении ТО-2, [2] приложение 1.

.

tд-2 = 9 * 10 /100 = 0.9 чел ч

tсо =t2*Ссо/100 , чел ч [2] (3.8)

где: Ссо - процент работ СО,. Ссо =20% для средней полосы, tсо = 9 * 20 = 1.8 чел ч.

100

Нормативная трудоемкость ТР корректируется посредством всех коэффициентов:

tтр = tтрн*К1*К2*Кз*К4(ср)*К5, чел ч/тыс. км [2](3.11) где: tтрн - нормативная удельная трудоемкость ТР, [1] таблица 2.2

Кн(Ср)-среднее значение коэффициента корректирования нормативной удельной

трудоемкости ТР в зависимости от пробега с начала эксплуатации:

К4(Ср)= А1 *К4(1}+ Ая*К4(2) +Аз*К4(з) +А4*К4(4) , [2](3.12)

А общ

где: К4(1), К4(2), К4(3), К4(4) - коэффициенты корректирования, [1] таблица 2.11 А1, А2, Аз, А4 - количество единиц каждой группы К4(ср) = 30*0, 7+30*1,0 + 40*1,2 + 150*1.3=1,176

250

tтР= 4*1,4*1*1.1*1,176*0,95 = 6.88 чел ч/тыс. км.

Продолжительность простоя подвижного состава в ТО и ТР:

dто и тр = dто и грн * К14(Ср) , дн/тыс. км., [2] (3.13)

где: К14(Ср)- среднее значение коэффициента в зависимости от пробега с начала эксплуатации.

К14Ср=. А1*К4.1+А2*К4.2……/А1+…А4 , [2] (3.12)

где: А количество единиц каждой группы К4(1), К4(2), К4(з), К4(4) - коэффициенты корректирования , [1] таблица 2.11

А1,А2, Аз, А4 - количество автомобилей

К14Ср =0.7*30+30*1,0 + 40*1,2 + 150*1,3/250=1,176

dто и тр н - нормативное время простоя подвижного со става в ТО и ТР,

[1] таблица 2.6

става в ТО и ТР,

[1] таблица 2.6

dто и тр = 0,5*1,176 =0,588 дн./тыс. км. По результатам расчетов составляем таблицу:

Таблица № 1.Исходные и скорректированные нормативы ТО и ТР.

|

Исходные нормативы |

Коэффициент корректирования |

Скоректированные нормативы |

||||||

|

Обознач ение |

величи на |

К1 |

К2 |

К3 |

К4ср |

к5 |

Обозна чение |

величи на |

|

L 1Н, КМ |

3000 |

0,7 |

- |

0,9 |

- |

- |

L 1 |

1890 |

|

L2 Н, КМ |

12000 |

0,7 |

- |

0,9 |

- |

- |

L2 |

7560 |

|

Lкр н,КМ |

300000 |

0,7 |

1 |

0,9 |

- |

- |

Lкр |

189000 |

|

tеон,чел ч |

0.5 |

- |

1 |

- |

- |

0,95 |

tео |

0.14 |

|

tн1,чел ч |

2.5 |

- |

1 |

- |

- |

0,95 |

t1 |

1.9 |

|

tн2,челч |

10.5 |

- |

1 |

- |

- |

0,95 |

t2 |

9 |

|

tтРн,челч тыс. км. |

4 |

1,4 |

1 |

1,1 |

1,176 |

0,95 |

tтР |

6.88 |

|

dто и тр дн/тыс. км. |

0.50 |

- |

- |

- |

1,176 |

- |

dто и тр |

0,588 |

3.2 Определение коэффициента

технической готовности автомобилей

3.2 Определение коэффициента

технической готовности автомобилей

1

£т.г.= ---------------------------------------------

1+Lсс *(дто и тр /1000)+(dкр/lкр)

где Lсс- средне суточный пробег

дто и тр – время простоя в ТО иТР

dкр- время простоя в капетальном ремонте

lкр- средне взвешаная вличина до капетального ремонта

lкр= lкр*1-(0.2Акр./А) [2] (3.15)

где lкр- робег до капетального ремонта

Акр- число автомобилей прошедших кр.

А всего автомобилей

0.2*30

lкр=189*( 1 - -------- ) = 184.5 тыс.км

250

1

£т.г = ------------------------------------ = 75.2%

1+560 0.588 22

*------ + --------

1000 184.5

3.3Определение коэффициента использования автомобилей

Д рг

£и = ----------- * £т.г * Ки

365

где; Д рг –число рабочих дней в году

Ки – коэффициент учитывающий снижение

использования автомобиля по эксплуатационным

причинам. Ки = 0.93…0.97

253

£и = ----------- * 0.72 * 0.96 = 0.58%

365

3.4 Определение годового пробега автомобилей в АТП

∑Lг= 365 *А * £и *Lсс (2) 3.17

∑Lг = 365* 250 * 0.58 *560 = 29638000км.

3.5 Определение годовой программы по ТО автомобилей

∑Lг

Nео= --------- (2) 3.18

Lсс

29638000

Nео=----------- =52925 обслуживаний

560

Количество УМР за год

Nумп =(0.75…0.8)*Nео [2] (3.19)

Nумп = 52925 *0.75=39694

Количество ТО-2 за год

Nто-2=∑Lг /L2 [2] (3.20)

Nто-2= 29638000 /7560=3920

Количество ТО-1 за год

Nто-1=∑Lг/* Nто-2 [2] (3.21)

Nто-1= 29638000/1890=15680

Количество общего диагностирования Д-1 за год

NД-1=1.1* Nто-1+ Nто-2 [2] (3.22)

NД-1= 1.1*15680+3920=21560

Количество поэлементного диагностирования Д-2 за год

NД-2=1.2* Nто-2 [2] (3.23)

NД-2= 1.2*3920=4704

Количество СО за год

Nсо=2*А [2] (3.24)

Nсо= 2*250 = 500

3.6 Расчет сменной

программы

3.6 Расчет сменной

программы

Этот расчет

производится в соответствии с

темой проекта. Для

расчета надо принять число

смен по приложению 8(2].

Сменная программа рассчитывается

по общей для всех видов воздействия формуле.

Nj

Nj = ------------- [2] (3.26)

Др.г * Ссм

где: Nj - годовая программа ЕО,ТО-1,ТО-2, Д-1, Д-2.

Ссм - число смен

Nj см - количество обслуживании за смену

NсмЕО= NЕО /Дрг*Ссм

NсмЕО= 52925 /305*2=87

NсмТО-2= NТО-2/ Дрг*Ссм

NсмТО-2=3920/305*2=6.42

NсмТО-1=15680/305=25.7

NсмД-2= NД-2/ Дрг*Ссм

NсмД-2= 4704/305*2=7.7

NсмД-1= NД-1/ Дрг*Ссм

NсмД-1= 21560/305*2=35.3

3.7 Определение

общей годовой трудоемкости ТО и ТР подвижного состава АТП.

3.7 Определение

общей годовой трудоемкости ТО и ТР подвижного состава АТП.

Трудоемкость ЕО

ТгЕО=tЕО* Nупр

ТгЕО = 0.14*39694=5557чел ч

Трудоемкость ТО-1

ТгТО-1 = tТО-1 * NТО-1 +Tcnp(1) чел.ч [2] (3.27)

Tcnp(1) = tТО-1* NТО-1 Стp(1) [2] (3.28)

Где: Стp(1) - доля сопутствующего ТР при проведении ТО-1, принимается равным 0,15...0,2.

Tcnp(1) = 1.9*0.17*15680 = 5065 чел.ч

Тто-1 = 1.9* 15680 + 5065 =34857 чел .ч

Трудоемкость ТО-2

Тгто-2 = tmо-2*NTo-2 +TcnP(2) чел.ч [2] (3.29)

Где: Тспр(2) - трудоемкость сопутствующего ремонта при проведении ТО-2.

Тспр(2) = tтo-2 * NTO-2 * Стp(1 [2] (3.30)

Где: Стр - доля сопутствующего ТР при проведении ТО-2, принимается равным 0,15...0,2.

Тспр(2= 3920*9*.017=5998

Тгто-2 = 9* 3920+ 5998 = 41277.7чел.ч

Годовая

Тгд-1= tд-1 * Nд-1 чел.ч. [2] (3.31)

Тгд-1= 0.19 * 21560 = 4097 чел.ч

Тгд-2= tд-2 * Nд-2 чел.ч. [2] (3.32)

Тгд-2=0.9 *4704= 4234 чел.ч

Годовая трудоемкость СО

Годовая трудоемкость СО

Тгсо=*tсо* 2* А чел.ч [2] (3.33)

Тгсо =1.8 * 2 * 250 = 900 чел.ч

Годовая трудоемкость всех видов ТО

∑Тгто = Тгсо+Тто-1 + Тто-2+ Тгео чел.ч [2] (3.34)

∑Тгто =5557+34857+ 41277.7+900= 82591чел.ч

Годовая трудоемкость ТР на АТП

ТгТР= (∑Lг/1000)* tтр чел.ч [2] (3.35)

ТгТР= 29638000/1000*6.88= 203909 чел.ч

Годовая трудоемкость ТР за вычетом трудоемкости работ сопутст- вующего ремонта выполняемых в зонах ТО-1 и ТО-2

Тг1Тр= ТгТР- Тспр(1) - Тспр(2) чел.ч [2] (3.36)

Тг1Тр= 203909-5065 -5998= 192837чел.ч

Годовая трудоемкость работ по объекту проектирования

Тгпоста мойка= Тгпоста*Сто/100 чел.ч [2] (3.37)

Где: Тгпоста - трудоемкость вида обслуживания по посту мойки комплекса ТО; Сто - Для постовых работ в процентах от общего объема работ по ТО [2] приложение 1, где Сю =10-20% , принимаем 10%.

Тгпоста1мойки == 82591*10/100== 8259.1 чел.ч

|

|

Общий объем работ по ТО и ТР подвижного состава АТП |

|

ТТОиТР=∑Тгто+ ТгТР чел.ч [2] (3.39) |

|

ТТОиТР=192837+82591=275428 чел.ч |

|

3.8 Определение количества ремонтных рабочих в АТП и на объекте проектирования |

|

. |

|

Число производственных рабочих мест и рабочего персонала на посту определяется по формулам: |

Ря = Тгпоста/Фр.м. [2] (3.40)

Рш = Тгпоста/Фр.в. [2] (3.41)

Где: Ря - число явочных, технологически необходимых рабочих, то есть коли

чество рабочих мест;

Рш - штатное число производственных рабочих;

ТгПоста - из формулы (3.37), годовая трудоемкость соответствующей зоны;

Фр.м. - годовой производственный фонд времени рабочего места,

Фрм =2070часов [2] приложение 2;

Фр.м. - годовой производственный фонд времени штатного рабочего, то есть с учетом отпуска и выхода на работу по уважительным причинам,

Фр.в = 1860часов [2] приложение 2.

Ря = = 8259. = 82591.1/2070=3.9 чел.

Рш = = 8259.1/1860=4.4 чел.

По результатам расчетов составляем

таблицу 2.

По результатам расчетов составляем

таблицу 2.

Таблица 2. Расчетные показатели по обьекту проектирования.

|

Наименование |

показателя |

Условное обозначение |

Единица измерения |

Величины |

|

|

|

Расчетная |

Принятая |

|

||||

|

Общая годовая трудоемкость в зоне ТО |

∑Ггто |

Чел*ч |

825917 |

82591 |

||

|

Общая годовая трудоемкость в зоне ТР |

Тгтр |

Чел*ч |

203909 |

203909 |

|

|

|

Годовая трудоемкость по объекту проектирования |

Тгпоста1мойки |

Чел*ч |

82591.1 |

82591 |

|

|

|

Количество производственных рабочих по по объекту: |

явочные |

Ря |

Ч |

3.9 |

4 |

|

|

штатные |

Рш |

Ч |

4.4 |

5 |

|

4. Организационный раздел.

Целью данного курсового проекта является разработка вопросов организацииработы поста мойки.

4.1 Выбор метода

организации ТО и ТР на АТП.

Служба АТП организует и управляет системой обслуживания и ремонта. Техническая служба должна обеспечивать определенный уровень без отказной работы подвижного состава в процессе эксплуатации с наименьшими трудовыми и материальными издержками. Техническая служба организует свою работу с учетом количества возраста парка автомобилей, условий их эксплуатации, состояния материально-технической базы и квалификации персонала.

На этом АТП лучше всего подходит организационно-участковый метод организации работ.

Он представляет собой такую форму организации, при которой работу каждого вида выполняют на специализированных участках полностью отвечающих за качество работ. На одном участке проводится ЕО па другом ТО-1 и так далее. Достоинством такого метода является высокое качество ТО автомобилей, то есть высокая их надежность при работе на линии. Причина этому является возможность эффективного контроля качества производимых работ. При этом повышается коэффициент технической готовности и уменьшаются трудовые затраты и расходы а также увеличивается заинтересованность персонала в результатах своего труда.

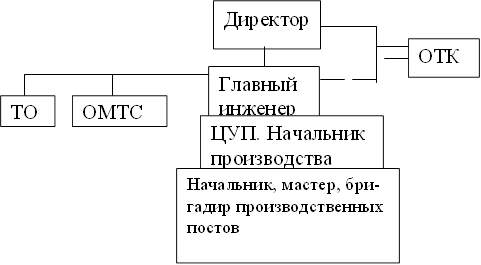

Схема организации производственного процесса.

|

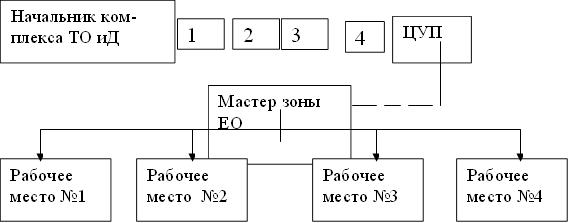

Схема управления

объектом проектирования

|

Где : непосредственное

подчинение;

------ оперативное подчинение;

4.2 Выбор метода организации технологического процесса на объекте проектирования.

Под технологическим процессом понимается определенная последовательность работ или операции выполняемых в соответствии с техническими условиями. Эти работы и операции направлены на поддержание технического состояния автомобилей на заданном уровне. Технический процесс выполняется на рабочих постах. В зависимости от числа постов, между которыми определяется работы данного вида обслуживания.

Различают 2 метода организации работ: 1) на универсальных постах, 2) на специализированных постах. К данному курсовому проекту более всего подходит поточный метод специализированных постов.

Он заключается в распределении данного вида ТО по нескольким постам. Рабочие специализируют с учетом однородности работ или их совместимости, соответственно подбираются и оборудование постов. При поточном методе используются поточные линии.

4.3 Схема технологического процесса на объекте проектирования

Схема технологического процесса поста мойки

Зона ожидания

Зона ожидания

Контрольно диогнастические работы

|

Моечные работы

Моечные работы

Сушка автомобиля

|

Контроль ОТК

4.4 Выбор режима работы производственных

подразделений.

4.4 Выбор режима работы производственных

подразделений.

В данном разделе для наглядного представления принятых решений представлен совмещенный график работы автомобилей на линии соответствующего заданию поста мойки и график выхода автомобилей на линию.

4.5 Расчет количества постов в зонах ТО и ТР и постов диагностики.

Для постов ЕО, ТО-1, ТО-2 при организации процесса на специализированных постах поточным методом количество линий

для постов ЕО: nл=£л/R [2] (4.7)

где: £л - такт линий, то есть время перемещения автомобиля с поста на пост; R-ритм производства, то есть время одного обслуживания.

£л=60/Nу мин. [2] (4.8)

где: Nу производительность моечной установки, принимается

Nу= 10…20 авт./ч.

£л= 60/15=4мин.

R=tсм*Cсм*60/Nсмео мин [2] (4.9)

R=8*2*60/87= 11 мин

nл= 4/11=0.3.6принимаем число линий 1

4.6 Распределение исполнителей по специальности и квалификации.

Общее количество

исполнителей полученное ранее расчетом в пункте 3.8, то есть необходимо

распределить по специальностям. Количество исполнителей для каждого вида работ определяется с учетом

переменного распределения общего объема работ [2] приложение 1.

Общее количество

исполнителей полученное ранее расчетом в пункте 3.8, то есть необходимо

распределить по специальностям. Количество исполнителей для каждого вида работ определяется с учетом

переменного распределения общего объема работ [2] приложение 1.

Таблица №3. Распределение специалистов по специальностям.

|

Виды работ |

Распределение |

Количество исполнителей исполнителей |

|

|

трудоемкости |

Расчетное |

Принятое |

|

|

Диагностические |

10% |

0,5 |

4 |

|

Крепежные, разборочные и сборочные |

70% |

3.5 |

|

|

Регулировочные |

20% |

1 |

1 |

4.7 Подбор технологического оборудования.

Таблица№4. Технологическое оборудование.

|

Наименование |

Модель |

Количество |

Габаритные размеры мм. |

Общая площадь |

|

Установка моечная для мойки с низу |

М-121 |

1 |

9190*2500 |

22,9 |

|

Установка для мойки автобусов |

М-123 |

2 |

2000*1500 |

6 |

|

Колонка воздухораздаточная |

С-411 |

2 |

430*400 |

0.34 |

|

Конвейер |

4120 |

1 |

||

|

Шкаф инструментальный |

СТ-100 |

1 |

800*400 |

0.32 |

|

Шкаф |

СТ-113 |

1 |

1760*900 |

1.13 |

|

Верстак |

ОРГ-1468-01 |

1 |

1200*700 |

0.84 |

|

Стол канцелярский |

1 |

1300*1000 |

1.3 |

Таблица№5. Технологическая оснастка.

|

Наименование |

Модель или ГОСТ |

Количество |

|

Щётка для мойки автомобиля |

М-906 |

3 |

|

Комплекс инструментов |

И-132 |

2 |

|

Набор ключей |

СТ-113 |

2 |

|

4.8 Расчет производственной площади поста то-2.

При поточном методе ТО, площадь зоны определяется по формуле.

F = L3*B3+FO6*Kп ,м2[2](4.7)

где: L3 - длина зоны ТО, м;

В3 ширина зоны ТО, м.

Kп коэффициент плотности расстановки оборудования[2](4.8)

L3=LJI+2*Q , м[2](4.14)

где: Lл - рабочая длина линии ТО, м;

Q - расстояние от автомобиля до наружных ворот,

Q = 1,5.. ,2м.

Lл=Lа*п + а*(п-1) ,м [2](4.15)

где: Lа - габаритные длины автомобиля, м;

п - число постов в зоне, из пункта 4.5;

а - расстояние между автомобилями, где а =1,2.. ,2м.

Lл = 9.19*3+1.2* (3 -1) = 29.97 м

L3=29.97 + 2*1.5 = 32.97м

B3= Вл+2* Q , м[2](4.9)

Где: Q - расстояние от автомобиля до стен,

Q = 1,5.. .2м;

Вл - рабочая ширина линии.

Вл=Ва*пл+а*(пл-1), м[2](4.10)

Где: Ва - габаритная ширина автомобиля, м;

пл - число линий, пл из пункта 4.5;

а - расстояние

между линиями, где: а =1,5.. .2м.

а - расстояние

между линиями, где: а =1,5.. .2м.

Вл=2.5 *1*1.5*(1-1) = 2,5 м

В3 =2,5 + 2*1,5 =5.5 м

F = 32,97* 5,5 +32.83* 4,5 =351.9 м2.

Окончательная площадь зоны или участка корректируется с учетом того, что при строительстве используются унифицированные типовые секции и пролеты. Производственное здание выполняется с сеткой колон умеющие одинаковый для всего здания шаг равный 6 или 12м.

Поэтому окончательно принимаем площадь поста мойки 360м2, размеры 30X12 м.

|

6. Охрана труда и окружающей среды.

На территории автотранспортного предприятия за осуществление мероприятий по охране труда и техники безопасности отвечает руководство АТП; в производственных помещениях - главный инженер или специально назначенное лицо из административно технологического персонала: на линии - начальник отдела эксплуатации. Лицо, ответственное за охрану труда и технику безопасности, планирует, все

мероприятия в этой области осуществляет контроль за их выполнением и полным расходованием средств, выделяемых для этой цели. Контроль за правильным распределением средств, отпущенных на охрану труда, и соблюдением правил техники безопасности осуществляет профсоюзные организации. Одним из основных мероприятий по охране труда, техники безопасности и противопожарным мероприятиям является обязательный инструктаж вновь принимаемых на работу периодический инструктаж всех работников АТП. Вводный инструктаж - для всех вновь поступающего на работу, нужно знакомить его с общим законоположением и основными прицепами организации охраны труда. Все работники АТП не зависимо от стажа работы, и квалификации должны один раз в шесть месяцев должны пройти повторный инструктаж, а лица с повышенной опасностью (сварщики, грузчики, вулканизаторщики и так далее) один раз в три месяца. При повторном инструктаже нужно особое внимание уделять допущенным нарушениям с подробным разбором случившегося. О всех проведенных инструктажах делаются записки в журнале. Одним из необходимых условий здорового и высокопроизводительного труда является обеспечение чистоты воздуха и нормальных метеорологических условий в рабочей зоне помещения.

Вредные вещества проникают в организм человека главным образом

через дыхательные пути. Большинство

этих веществ относят к опасным и вредным производственным факторам, поскольку они оказывают токсические

воздействия на организм человека. Эти вредные вещества подразделяются на

токсические, раздражающие, концерагенные, и

мутагенные влияющие на репродуктивную

функцию. Поэтому на предприятии необходимо применять средства

индивидуальной защиты. Большое влияние на здоровье человека работающих и

производительность труда оказывает

температурный режим во время работы. В холодное время года в рабочих помещениях нужно поддерживать температуру

+16 до 20С°. Высокое температуры вызывают тепловой удар, а низкие температуры

могут привести к обморожению.

Вредные вещества проникают в организм человека главным образом

через дыхательные пути. Большинство

этих веществ относят к опасным и вредным производственным факторам, поскольку они оказывают токсические

воздействия на организм человека. Эти вредные вещества подразделяются на

токсические, раздражающие, концерагенные, и

мутагенные влияющие на репродуктивную

функцию. Поэтому на предприятии необходимо применять средства

индивидуальной защиты. Большое влияние на здоровье человека работающих и

производительность труда оказывает

температурный режим во время работы. В холодное время года в рабочих помещениях нужно поддерживать температуру

+16 до 20С°. Высокое температуры вызывают тепловой удар, а низкие температуры

могут привести к обморожению.

Правильное и достаточное освещение рабочие мест и производственных помещений способствует предупреждению травматизма и повышению производительности труда. Естественная освещенность определяется отношением площади окон и площади пола, это отношение должно быть не менее 1:8. При неправильном и недостаточном освещении рабочий вынужден близко наклоняться, что увеличивает опасность травматизма, отравление и повреждение глаз. Помещение и рабочее место должно обеспечиваться искусственным освещением, достаточным для безопасного выполнения работ, пребывания и перемещение людей.

Кроме того, на производстве следят и за уровнем шума. Шум на производстве оказывает на человека вредное действие, вызывая у него чаще всего психические нарушения и снижая работоспособность. Главные источники шума на предприятии - это шум станков, стук молотков, работающие двигатели и так далее. Согласно ГОСТа уровень шума на предприятии не должен превышать 80дБ.

Все работы, предусмотренным техническим обслуживанием или связанными с ремонтом автомобилей, разрешается выполнять только на специально оборудованных постах. При этом автомобиль должен быть надежно заторможен, а двигатель обязательно выключен и повешена табличка «Двигатель не пускать - работают».

Если при выполнении

указанных работ автомобиль необходимо поднять на домкрат или

гидравлический подъемник, то работать под ним можно только подставив под него козелки или другой упор. Гаечные

ключи не должны иметь изношенные или

разбитые головки в избежания срыва ключей и резьбы. Все электрооборудование

должно иметь надежное защитное заземление. Необходимо периодически проверять исправлять

электропроводки и оборудование

наружным осмотром и при помощи приборов. Сопротивление изоляции электросети в помещениях без повышенной

опасности измеряется не реже 1 раза в

12 месяцев, в особо опасных помещениях не реже 1 раза в 6 месяцев. Запрещается: применять рубильники открытого

типа или рубильники с кожухами,

имеющими щель для рукоятки; устанавливать в помещениях, где находятся

легковоспламеняющие, горючие и взрывоопасные вещества, выключатели, рубильники, могущие дать искру;

применять самодельные предохранители.

Если при выполнении

указанных работ автомобиль необходимо поднять на домкрат или

гидравлический подъемник, то работать под ним можно только подставив под него козелки или другой упор. Гаечные

ключи не должны иметь изношенные или

разбитые головки в избежания срыва ключей и резьбы. Все электрооборудование

должно иметь надежное защитное заземление. Необходимо периодически проверять исправлять

электропроводки и оборудование

наружным осмотром и при помощи приборов. Сопротивление изоляции электросети в помещениях без повышенной

опасности измеряется не реже 1 раза в

12 месяцев, в особо опасных помещениях не реже 1 раза в 6 месяцев. Запрещается: применять рубильники открытого

типа или рубильники с кожухами,

имеющими щель для рукоятки; устанавливать в помещениях, где находятся

легковоспламеняющие, горючие и взрывоопасные вещества, выключатели, рубильники, могущие дать искру;

применять самодельные предохранители.

Все проходы и проезды на территории нельзя загромождать; количество автомобилей, установленных на стоянку не должно быть больше допустимого. На территории стоянки автомобилей, нельзя выполнять не каких работ с применением открытого пламени, заряд аккумуляторных батарей, хранить топливо или тару из под него и курить, использованный

отработанный материал. Разлитое топливо или смазку нужно немедленно

Водитель должен тщательно следить за исправностью электрооборудования и отсутствием течи топлива. При

загорании автом обиля его необходимо немедленно удалить из зоны стоянки и принять меры к

тушению пламени. Для тушения пожара

нужно применять пенный или углекислотный огнетушитель, песок или покрыть очаг

пожара плотной матерью. В случае возникновения

пожара независимо от принимаемых мер по его тушению вызвать пожарную часть.

обиля его необходимо немедленно удалить из зоны стоянки и принять меры к

тушению пламени. Для тушения пожара

нужно применять пенный или углекислотный огнетушитель, песок или покрыть очаг

пожара плотной матерью. В случае возникновения

пожара независимо от принимаемых мер по его тушению вызвать пожарную часть.

Рабочие места нужно тщательно убирать, а станки и другое оборудование

7.

Заключение.

7.

Заключение.

В результате разработки данного курсового проекта улучшилось качество работ, увеличился срок службы автомобилей. Для этого, пришлось ввести новое оборудование, что позволило повысить качество работ. Так же, подобрано необходимое количество рабочих по специальностям.

В результате выполнения этого курсового проекта, повысилось техническая готовность подвижного состава и эффективность работы технической службы АТП.

Список литературы:

1. Положение о

техническом обслуживании и ремонте подвижного

состава

автомобильного транспорта. М., 1986.

2.

Методические

указания по выполнению курсового проекта по

техническому обслуживанию

автомобилей и двигателей. Н.

Новгород., 1997.

3. Типовые

проекты организации труда на производственных

участках автотранспортных

предприятий. Часть I

и II М, 1985.

4.

Суханов

Б. Н., Борзых И. О., Бедарев Ю. Ф. Техническое

обслуживание и ремонт автомобилей. Пособие по дипломному

проектированию.

М., 1991.

5. Корташов

В. П. Технологическое проектирование

автотранспортных

предприятий. М., 1981.

6. Крамеренко Г. В. Техническая эксплуатация автомобилей. М., 1983.

7. Кузнецов Ю. М.

Охрана труда на предприятиях автомобильного

транспорта.

М., 1985.

8. Правила по охране труда на автомобильном транспорте. М., 1982.

9.

Коган

Е. И., Хайкин В. А. Охрана труда на предприятиях

автомобильного

транспорта. М., 1984.

|

|

Содержание

1.Введение

2.Характеристика АТП и объекта проектирования

3.Расчетно-технологический раздел

4.Организационный раздел

5.Технологическая (операционная) карта

6.Охрана труда и окружающей среды

7.Заключение

Список литературы

|

Государственное автономное профессиональное учреждение Пензенской области «Нижнеломовский многопрофильный техникум» Курсовой проект Организация работы участка ТО-2 КП.230203.13.19. Выполнил: студент гр. 31С Ососков В.С.. Принял: преподаватель Почивалов А.А. Нижний Ломов 2019 |

(zip - application/zip)

(zip - application/zip)