РОССИЙСКАЯ ОТКРЫТАЯ АКАДЕМИЯ ТРАНСПОРТА

МОСКОВСКОГО

ГОСУДАРСТВЕННОГО УНИВЕРСИТЕТА ПУТЕЙ СООБЩЕНИЯ

(РОАТ МИИТ)

Кафедра

«Строительная механика,

машины и оборудование»

МАТЕРИАЛОВЕДЕНИЕ И ТЕХНОЛОГИЯ

КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

задание на курсовую работу с методическими

указаниями для студентов III курса специальностей:

Вагоны (ПВ)

Технология производства и ремонта подвижного состава (ПТ)

Локомотивы (ПЛ)

Электрический транспорт железных дорог (ПЭ)

Высокоскоростной наземный транспорт (ПН)

МОСКВА 2015

ОБЩИЕ ТРЕБОВАНИЯ

Цель курсовой работы - закрепить знания, полученные студентом при изучении курса "Материаловедение и технология конструкционных материалов".

Задание на курсовую работу состоит из задачи по составлению технологического процесса изготовления детали простой формы методом точения и фрезерования, выбору материала, расчёта технологических режимов резания, потребной мощности станка и основного технологического времени изготовления, оценки трудоёмкости операционного цикла.

Курсовую работу студент должен печатать на одной стороне листа.

Допускается рукописный вариант также на одной стороне листа.

Чертежи и эскизы выполняются в Auto CAD, других приложениях или

карандашом, соблюдая масштаб.

Пояснительная записка должна состоять из следующих пунктов:

1. Оглавление.

2. Чертёж детали (согласно варианту).

3 Чертёж заготовки под выбранную деталь.

4. Выбор заготовки (обоснование).

5. Выбор материала и инструмента для обработки.

6. Выбор приспособлений и технологической оснастки (при необходимости).

7. Расчёт режимов резания с определением потребной мощности

и основного технологического времени.

8.Выбор станка на основании рассчитанной мощности

(приложение 2, 3).

9 Выводы по работе.

10. Список используемой литературы.

Эскиз детали выполняется с указанием всех размеров с допусками и шероховатостью обработки поверхностей.

На эскизе показывается схема закрепления детали в патрон станка. Если деталь в процессе изготовления переустанавливается, то схема закрепления показывается на этом же эскизе.

Все поверхности детали, подвергаемые обработке, нумеруются в последовательности по переходам - от первого до последнего.

На эскизе показываются все обрабатываемые поверхности красной или утолщенной линией.

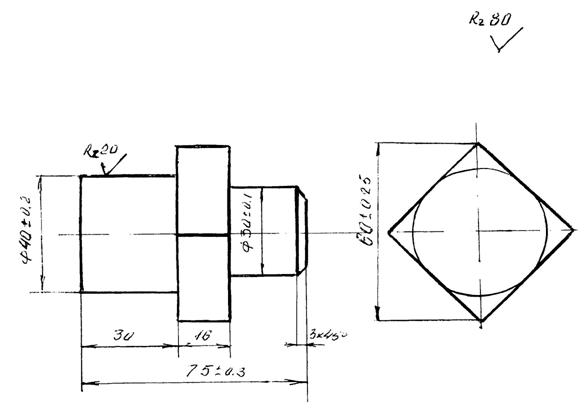

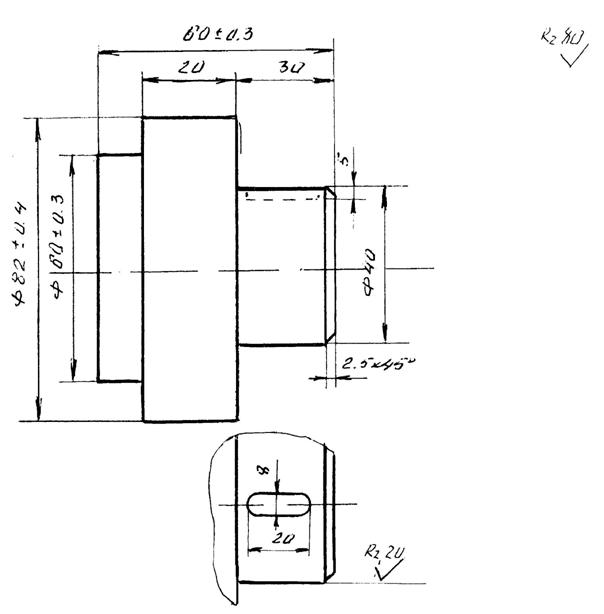

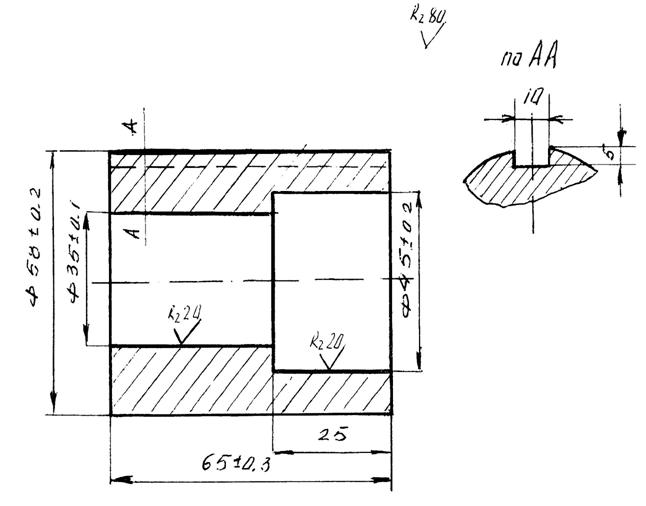

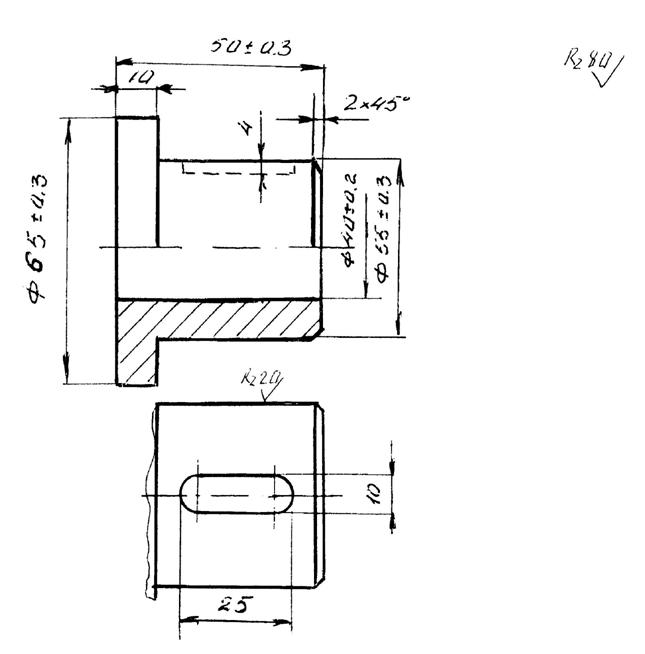

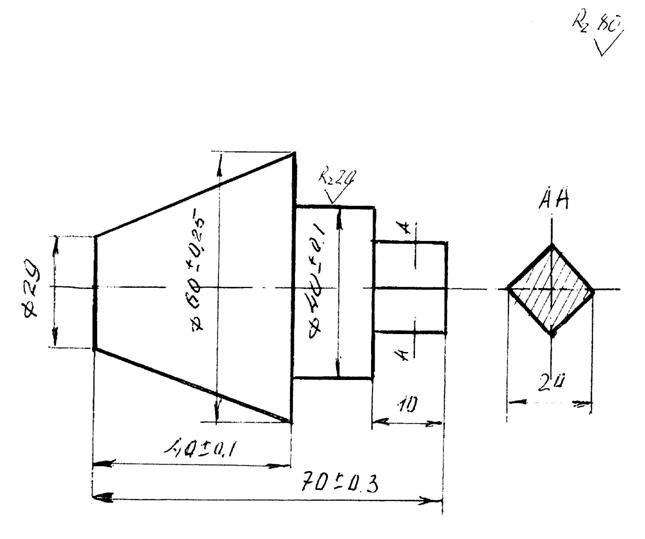

На рис.1 и 2 показаны примеры оформления чертежа детали и эскиза.

Каждый эскиз выполнятся на отдельной странице.

Каждый раздел работы начинается с отдельной страницы.

Нумерация страниц начинается с оглавления.

Титульный лист стандартный.

Примеры оформления чертежа детали и эскиза.

|

Рис.1.

|

Рис.2.

ЗАДАНИЕ НА КУРСОВУЮ РАБОТУ

Необходимый вариант задания студент определяет по таблице вариантов по двум последним цифрам своего шифра.

Чертежи деталей, согласно вариантам, представлены в приложении 1.

Таблица вариантов

Таблица 1

|

Окончание шифра |

Номер рисунка |

Материал детали |

Заготовка, размеры |

|

1 |

2 |

3 |

4 |

|

01 21 41 61 81 02 22 42 62 82 03 23 43 63 83 04 24 44 64 84 05 25 45 65 85 06 26 46 66 86 07 27 47 67 87 08 28 48 68 88 09 29 49 69 89 10 30 50 70 90 11 31 51 71 91 12 32 52 72 92 13 33 53 73 93 14 34 54 74 94 15 35 55 75 95 16 36 56 76 96 17 37 57 77 97 18 38 58 78 98 19 39 59 79 99 20 40 60 80 00 |

3 4 5 6 7 8 9 10 11 12 3 4 5 6 7 8 9 10 11 12 |

Сталь 45 Сталь 55Л СЧ 15 Сталь 40Х СЧ 18 Сталь 20 СЧ 20 Сталь 40 СЧ 36 Сталь Ст.4 СЧ 20 СЧ 15 Сталь 30 СЧ 18 Сталь 45 СЧ 20 Сталь 55 СЧ 36 Сталь 40Х СЧ 18 |

Пруток Пруток Цилиндр. отливка Пруток Цилиндр. отливка Пруток Цилиндр. отливка Труба Dвнутр. 30 мм Отливка-труба Dвнутр. 35 мм Пруток Цилиндр. отливка Пруток Цилиндр. отливка Пруток Цилиндр. отливка Пруток Цилиндр. Dвнутр 30 мм Отливка Труба. Dвнутр 35 мм Цилиндр. отливка |

ВЫПОЛНЕНИЕ КУРСОВОЙ РАБОТЫ

I. Выбор заготовки.

Типоразмеры заготовки при обработке заданной детали выбираются исходя из следующих положений:

1. Припуск на обработку зависит от вида обработки (окончательная или предварительная). Поэтому, если обработка окончательная, то припуск выбирают от 2 до 3 мм, в случае предварительной обработки припуск выбирают от 3 до 5 мм. Необходимо помнить, что окончательная обработка не обязательно может быть высокой степени шероховатости.

2. Внутренние размеры отверстий стальных или чугунных труб принимают на 5-8 мм меньше чертежных размеров.

II. Выбор инструмента

А. Режущий инструмент

Тип инструмента выбирается в соответствии с выполняемой операцией и переходом. Материал режущей части резца нужно выбирать в зависимости от механических свойств обрабатываемого материала и характера работы.

Для обработки пластичных материалов ( стали и др.) чаще всего применяют металлокерамические твердые сплавы группы ТК -Т5К10, Т15К6, Т30К4 и др. Для обработки хрупких материалов ( чугун, бронза и др.) применяют материалы группы ВК - ВК3, ВК6, ВК8 и др.

Геометрические параметры режущей части резца определяются в зависимости от механических свойств обрабатываемого материала, материала режущей части инструмента, условий обработки и требуемой шероховатости обрабатываемой поверхности.

Одной из главных характеристик работоспособности режущего инструмента является период стойкости, так как он оказывает решающее влияние на выбор режимов резания. Стойкостью называется период работы режущего инструмента от заточки до переточки.

Период стойкости колеблется в значительных пределах. Так для резцов из быстрорежущей стали период стойкости принимают равным 60 мин; для резцов с пластинкой из твердого сплава 90 -120 мин.

Для фрез цилиндрических и пазовых из быстрорежущей стали - 120 мин, а со вставными ножами из твердого сплава - 180 - 540 мин.

На величину стойкости инструмента существенное влияние оказывает смазочно-охлаждающая жидкость (СОЖ). Как правило, применение СОЖ облегчает стружкообразование и снимает температуру в зоне резания, что в значительной степени повышает стойкость инструмента.

Б. Измерительный инструмент.

На применение измерительного инструмента большое влияние оказывает точность размеров обрабатываемой детали. Как правило, при токарной обработке точность размеров находиться в пределах 0,05 - 0,1 мм. Поэтому, вполне достаточно применение штангенциркуля ШЦ-1 - 0-125 с ценой деления 0,1 мм и штангенциркуля ШЦ-II -0-160 с ценой деления 0,05 мм.

III. Выбор крепежного приспособления и способа крепления

Обрабатываемая заготовка крепится на станке при помощи приспособлений. Большое значение при выборе приспособлений являются размеры детали и серийность производства.

В зависимости от соотношения длины детали к ее диаметру различают несколько способов крепления ее на станке:

а - отношение L/D < 4, крепление производится только в патроне токарного станка;

б - отношение L/D больше 4, но менее 10, крепление производится в патроне и при помощи заднего центра;

в - отношение L/D > 10, крепление производится в патроне, заднем центре и люнете (подвижном или неподвижном).

Длина установки (базовая длина) заготовки выбирается по следующей формуле:

Lуст = Lдет + Hотр + 15 (мм); (1)

где Lдет - длина детали, мм;

Нотр - размер на отрезание детали, мм;

IV. Расчет режимов резания

а - выбрать или рассчитать глубину резания для каждого перехода и прохода;

б - определить расчетом или выбрать значение подачи;

в - выбрать материал режущей части резцов и их период стойкости. Для каждого из выбранных резцов указать углы в плане;

г - рассчитать скорость резания, допускаемую режущим инструментом при выбранном периоде стойкости; определить расчетную частоту вращения шпинделя станка в минуту по полученной расчетом скорости резания; выбрать ближайшую минимальную к расчетной частоту вращения шпинделя из паспорта станка и по ней определить фактическую скорость резания;

д - рассчитать силу резания для прохода с максимальной глубиной резания и максимальной подачей;

е - сравнить расчетную силу резания (осевую силу) с допускаемой прочностью механизма подачи станка;

ж - определить мощность, потребную на осуществление процесса резания, и сравнить ее с мощностью электродвигателя станка;

з - Определить основное технологическое время на обработку каждого перехода.

V. Обработка на токарных и фрезерных станках

V.1 Расчет режимов резания

Расчет режимов резания выполняют по каждому переходу. Если переход состоит из двух проходов - чернового (предварительного) и чистового (окончательного), то скорость резания и число оборотов шпинделя станка рассчитывается для каждого прохода отдельно. Если число черновых проходов более двух, то расчет скорости резания и числа оборотов шпинделя станка для второго и последующих черновых проходов невыполняется. В этих случаях задаются числом оборотов шпинделя первого чернового прохода и рассчитывают по нему фактическую скорость резания.

В качестве первого перехода при точении всегда выполняется подрезка торца. Если выбранная заготовка закрепляется только в патроне станка, то подрезка торца проводиться при закреплении на установочную длину. При закреплении заготовки в патроне и заднем центре станка, подрезка торца проводится при установке заготовки с вылетом от патрона на 5-10 мм.

При закреплении заготовки в заднем центре на торцевой поверхности заготовки необходимо выполнить центровочное отверстие для закрепления заднего центра. Поэтому, после подрезки торца следующим переходом является центровать отверстие специальным центровочным сверлом. При выполнении данного перехода задаются числом оборотов шпинделя станка при подрезки торца, а скорость резания, глубину резания и технологическое время не рассчитывают. Подачу выполняют ручную и поэтому технологическим временем задаются в пределах 5 - 10 секунд.

Глубина резания, толщина слоя металла, срезаемого за один проход резца. Обозначается t,мм. Выбор глубины резания зависит от требуемого класса шероховатости поверхности детали и величины припуска. Припуск до 2-3 мм срезается за один проход. Если он более 3 мм , то припуск срезается за два прохода: один черновой (предварительный) и второй чистовой (окончательный). Глубина резания при черновом проходе принимается 0.75-0.85 от припуска.

При наружном точении и расточке внутренних отверстий

,

(мм); (2)

,

(мм); (2)

где D - диаметр обрабатываемой поверхности, мм;

d - диаметр обработанной поверхности, мм.

При подрезке торца глубину резания принимают от 1 до 2 мм, а при отрезании глубина резания принимается равной длине режущей кромки отрезного резца.

Подача s, мм/об. - величина перемещения режущей кромки резца за один оборот детали. Она зависит от требуемого класса шероховатости, механических свойств обрабатываемой детали и свойств режущего инструмента. Численные величины подач при черновой и чистовой обработках приведены в таблицах справочников и общемашиностроительных нормативов, указанной в рекомендуемой литературе.

Практически подача для обработки стали принимается :

- при черновой обработке > 0.3 мм/об;

- при чистовой обработке < 0.3 мм/об.

Для обработки чугунов и других хрупких материалов:

- при черновой обработке > 0.4 мм/об:

- при чистовой обработке < 0.4 мм/об.

Выбранная подача должна быть скорректированна по паспорту металлорежущего станка. Необходимо соблюдать условие,

чтобы Sст < S.

Расчетная скорость резания при точении Vр, м/мин. вычисляется по эмпирической формуле

, (мм); (3)

, (мм); (3)

где Сv - коэффициент, зависящий от качества обрабатываемого материала и материала режущей части инструмента;

Кv - поправочный коэффициент, учитывающий реальные условия резания;

Т - принятый период стойкости инструмента, мин.

m, Xv, Yv - показатели степени.

Поправочный коэффициент

Кv = KMv*KИv*КT*КПv (4)

где КMv - поправочный коэффициент, учитывающий влияние обрабатываемого материала;

КИv - поправочный коэффициент, зависящий от материала режущей части инструмента (табл.2);

КТ- поправочный коэффициент, учитывающий влияние периода стойкости резца (табл.3);

КПv - поправочный коэффициент, учитывающий состояние поверхности заготовки (табл.4).

Таблица 2

|

Марка твердого сплава |

КИv |

Марка твердого сплава |

КИv |

|

Т5К10 Т15К6 Т30К4 |

0.65 1.00 1.50 |

ВК8 ВК6 |

1.00 1.20 |

При точении резцом, оснащенным твердым сплавом, для стали

;

(5)

;

(5)

для чугуна

(6)

(6)

Значения предела прочности и твердости обрабатываемых материалов находят в справочных данных.

Таблица 3

|

Стойкость резца Т, мин |

КТ |

Стойкость резца Т, мин |

КТ |

|

30 45 60 |

1.15 1.06 1.00 |

75 90 120 |

0.94 0.92 0.87 |

Таблица 4

|

Обрабатываемый материал |

Предел прочности МПа |

Твердость НВ, Мпа |

КПv |

|

|

с коркой |

без корки |

|||

|

Углеродистые, легированные стальное литье Чугун серый |

400-500 500-600 600-700 700-800 800-900 - - - - |

- - - - - 1400-1600 1600-1800 1800-2000 2000-2200 |

1.76 1.35 1.03 0.80 0.65 1.13 0.91 0.75 0.64 |

2.20 1.69 1.29 1.00 0.81 1.51 1.21 1.00 0.85 |

Определив поправочный коэффициент, находят скорость резания в зависимости от принятых значений стойкости, глубины резания и подачи (по станку). Значения Cv, Xv, Yv, m приведены в таблице 5.

Скорость резания находят для каждого перехода. При точении фаски ее принимают по диаметру, на котором происходит обработка. При обработке конических отверстий скорость резания рассчитывают по наибольшему диаметру конуса.

Таблица 5

|

Обрабатываемый материал и его механические св-ва |

Подача мм/об |

Сv |

Xv |

Yv |

m |

|

С т а л ь Серый чугун |

S > 0.3 S < 0.3 S > 0.4 S < 0.4 |

420 350 292 243 |

0.15 0.15 0.15 0.15 |

0.20 0.35 0.2 0.4 |

0.2 0.2 0.2 0.2 |

После определения расчетной скорости резания необходимо проверить возможность осуществления ее на выбранном станке.

Для этого следует найти значение расчетной частоты вращения шпинделя станка nр , об/мин:

,

(об/мин), (7)

,

(об/мин), (7)

где Vр - расчетная скорость резания, м/мин;

D - диаметр обрабатываемой поверхности, мм.

Полученное значение расчетной частоты вращения шпинделя сравнивают с имеющимся на станке и принимают ближайшее минимальное (см. приложение) nст< nр.

Необходимо отметить, что на практике при черновой обработке на любом токарном станке число оборотов шпинделя не применяют более 500 - 600, а при чистовой не более 800 об/мин.

По принятому значению частоты вращения шпинделя nст находят фактическую скорость резания Vф ,м/мин:

, (м/мин),

(8)

, (м/мин),

(8)

V.2 Расчет усилий резания

Силу резания Pz определяют только для самого нагруженного прохода - где наибольшая подача и глубина резания.

Рz = 10 * Cp * tXp * SYp * Vфnp * Kp, (МПа), (9)

Поправочный коэффициент

Кр = Кмр*Кjр

где Кмр - поправочный коэффициент на обрабатываемый материал (табл.6);

Кjр - поправочный коэффициент на главный угол в плане резца (табл.7).

Таблица 6

|

С т а л ь |

Ч у г у н |

||

|

se |

Кмр |

НВ, МПа |

Кмп |

|

400-500 510-600 610-700 710-800 810-900 |

0.76 0.82 0.89 1.00 1.10 |

1400-1600 1610-1800 1810-2000 2100-2200 22102400 |

0.88 0.94 1.00 1.06 1.012 |

Таблица 7

|

Гл. угол в плане j, град |

Кjр |

|

|

сталь |

чугун |

|

|

45 60 90 |

1,00 0,98 1,08 |

1,00 0,96 0,92 |

Значения Ср, Xр ,Yр и nр при точении приведены в таблице 8.

Таблица 8

|

Обрабатываемый материал |

Материал режущей части |

Ср |

Хр |

Yp |

Np |

|

Сталь Чугун |

Твердый сплав Быстрореж. Сталь Твердый сплав Быстрореж. Сталь |

300 200 92 158 |

1 1 1 1 |

0.75 0.75 0.75 1.00 |

-0.15 0 0 0 |

Возможность осуществления на выбранном станке принятого режима резания проверяют путем сопоставления расчетного значения усилия подачи, определенного по формуле PХ = 0.3 Pz, со значением силы РХст, допускаемой механизмом подачи выбранного станка и указанный в его паспорте (см. приложение).

Необходимо , чтобы РХст >РХ.

V.2Расчет мощности станка

Эффективную мощность на резание NЭ , кВт, определяют по формуле:

, (кВт),

(10)

, (кВт),

(10)

Потребная мощность на шпинделе станка

,

(кВт), (11)

,

(кВт), (11)

где hст - КПД станка (см. приложение).

Коэффициент использования станка по мощности главного электродвигателя

,

(12)

,

(12)

Здесь Nст - мощность главного электродвигателя станка, кВт (см. приложение).

V.3. Выбор металлорежущего станка

Тип и модель станка выбирают в зависимости от выполняемой операции и габаритных размеров детали и заготовки. Данные о

станках берут из каталога "Металлорежущие станки" , "Справочник технолога-машиностроителя" и др. Техническая характеристика некоторых распространенных токарно-винторезных и фрезерных станков приведена в приложении.

Однако в технической характеристике (паспорте) станка указывают только минимальное и максимальное значение подачи S1,....Sz и частоты вращения шпинделя n1 ,....nz, а также их количество. Поэтому необходимо определить промежуточные значения подачи и частоты вращения шпинделя, которые на данном станке образуют ряд по закону геометрической прогрессии. Для определения промежуточного значения необходимо найти знаменатель геометрической прогрессии:

S1 = Smin; S2 = S1*j; S3 = S1*j2; … Sz=Smax = S1*jz-1;

n1 = nmin; n2 = n1*j; n3 = n1*j2; … nz = nmax = n1*jz-1;

где j - знаменатель геометрической прогрессии;

z - число членов прогрессии (количество подач или частота вращения шпинделя).

;

;  ;

;

Стандартизированы следующие знаменатели рядов j, принятые в станкостроении:1.06; 1.12; 1.26; 1.41; 1.58; 1.78; 2.

V.4. Расчет основного технологического времени

Основное технологическое время на обработку То рассчитывается для всех проходов. При точении фасок ее принимают от 5 до 10 сек.

,

(мин); (13)

,

(мин); (13)

где L - расчетная длина обработки поверхности, мм;

nст- частота вращения заготовки, об/мин;

Sст - подача, мм/об;

i - количество проходов.

Расчетная длина обработки при точении, мм,

L = l + l1 + l2 , (мм); (14)

где l - длина детали (чертежный размер),мм.

При подрезке торца и отрезании это диаметр обрабатываемой поверхности;

l1 - величина врезания инструмента, мм;

l2 - величина перебега инструмента, мм;

l1 = t * ctg j ,(мм) ; l2 = (2-3) Scт, (мм); (15)

j - главный угол в плане, град.

V.5. Обработка на фрезерных станках

Необходимо определить основные характеристики режимов резания при фрезеровании.

Глубина резания t , мм, зависит от припуска на обработку и требуемого класса шероховатости обработанной поверхности. При припуске более 5мм фрезерование выполняют за два прохода, оставляя на чистовую обработку 1-1.5 мм.

Величину подачи выбирают по справочным таблицам в зависимости от механических свойств обрабатываемого материала, режущего инструмента и требуемого класса шероховатости поверхности. Ориентировочно величину подачи на один зуб фрезы при обработке стали принимают равной 0.06 - 0.6 мм, а для чугуна - 0.1 - 0.6 мм. Минимальные величины подач соответствуют чистовому фрезерованию, а максимальные - черновому.

Расчетную скорость резания определяют по эмпирической формуле

, (м/мин); (16)

, (м/мин); (16)

где Кv - поправочный коэффициент,

D - диаметр фрезы, мм;

В - ширина фрезерования, мм;

Z - количество зубьев фрезы

Ориентировочно может быть принято:

- цилиндрические фрезы Z = mD0.5 ,

где m - коэффициент, за-

висящий от условий работы и конструкции фрезы (целиковые крупнозубые для грубой обработки -1.02, мелкозубые для чистовой обработки - 2, сборные мелкозубые для чистовой - 0.9, крупнозубые - 0.8);

- торцовые фрезы Z = 1.2*D0.5;

- концевые фрезы Z = D0.5 (число зубьев не менее 3).

Поправочный коэффициент

Kv = Kmv*Kиv*Knv

Значения Cv, qv, Xv, Yv, Иv, wv, mv приведены в табл.9.

Таблица 9

|

Обрабат. материал |

Режущая часть |

Тип фрезы |

Подача Sz, мм |

Сv |

qv |

Xv |

Yv |

Иv |

wv |

|

Сталь |

Тверд. сплав Быстр. Реж. |

Торцовая Цилиндрическая Дисковая Прорезная |

- < 0.1 > 0.1 < 0.1 > 0.1 - |

332 55 35.4 75.5 48.5 53 |

0.2 0.45 0.45 0.25 0.25 0.25 |

0.1 0.3 0.3 0.3 0.3 0.3 |

0.4 0.2 0.4 0.2 0.4 0.2 |

0.2 0.1 0.1 0.1 0.1 0.2 |

0 0.1 0.1 0.1 0.1 0.1 |

|

Чугун |

Тверд. сплав Быстр. Реж. |

Торцовая Цилиндрическая Прорезная |

- < 0.15 > 0.15 - |

306 56.7 26 74 |

0.2 0.7 0.7 0.25 |

0.1 0.5 0.5 0.3 |

0.3 0.2 0.6 0.2 |

0.2 0.3 0.3 0.2 |

0 0.3 0.3 0.1 |

Показатель степени m при периоде стойкости Т при фрезеровании стали и фрезеровании твердыми сплавами торцовыми, прорезными и шпоночными фрезами чугуна равен 0.2, во всех других случаях - 0.3.

Расчетная частота вращения шпинделя станка

, (об/мин);

(18)

, (об/мин);

(18)

Полученное значение расчетной частоты вращения шпинделя сравнивают с имеющимися на металлорежущем станке и принимают ближайшее минимальное: nст < nр.

При определении подачи следует помнить, что при фрезеровании различают три вида подач: Sм - подача в минуту ,м/мин; S0 - подача на оборот, мм/об; Sz - подача на один зуб фрезы , мм/зуб.

Расчетную минутную подачу определяют по формуле

Sмр = S0 * nст = Sz * Z * ncт , (м/мин); (19)

где nст - фактическая частота вращения шпинделя, об/мин;

Z - число зубьев фрезы.

Для определения поправочных коэффициентов используют те же формулы, что и при точении.

После того как по паспорту станка будет выбрана частота вращения шпинделя, необходимо определить значение минутной подачи и скорректировать ее по паспорту станка и принят ближайшее минимальное - Sмст < Sмр.

Фактическая скорость резания, м/мин,

, (м/мин);

(20)

, (м/мин);

(20)

Сила резания Рz = 10 Cp* tXp * SzYp* BИр * Z * Dqp * Kp, МПа.

Значения коэффициента Кp = Кмр для стали и чугуна приведены в табл.6., а значения коэффициентов Ср, Xр, Yр, Ир,qр приведены в таблице 14.

Таблица 14

|

Обрабатываемый материал |

Тип фрезы |

Ср |

Xр |

Yр |

Ир |

qр |

|

Цилиндрич. Концевая Сталь Торцевая Дисковая |

68 82 |

0.86 1.10 |

0.74 0.80 |

1.00 0.95 |

-0.86 -1.10 |

|

|

Цилиндрич. Концевая Чугун Торцевая Дисковая |

48 70 |

0.83 1.14 |

0.65 0.70 |

1.00 0.90 |

-0.83 -1.14 |

Для определения возможности осуществления на выбранном станке принятых режимов резания необходимо сравнить значение силы подачи с силой, допускаемой механизмом подачи станка (см. приложение).

Для цилиндрической фрезы Рх = (l - 1.2)Pz, МПа.

Для торцевой фрезы Рх = (0.3-0.4)Pz, МПа.

Требуется, чтобы РXдор > Px •

Эффективная мощность на шпинделе станка считается самого нагруженного перехода

, (кВт);

(21)

, (кВт);

(21)

Потребная мощность на шпинделе станка

, (кВт)

, (кВт)

где hст - КПД станка (см. приложение).

Коэффициент использования станка по мощности

,

,

где Nст - мощность главного электродвигателя.

Основное технологическое время:

,

(мин); (22)

,

(мин); (22)

где L - расчетная длина обрабатываемой поверхности, мм.

L = l + l1+ l2, (мм); (23)

где l - действительная длина обрабатываемой поверхности (чертежный размер),мм;

11 - величина врезания, мм;

12 - величина перебега, мм;

Sмст - минутная подача по паспорту станка, мм/мин;

i - количество проходов.

При фрезеровании торцевой фрезой l1_= D; l2 = 2-4 мм; цилиндрической и дисковой фрезой - l1 = (t (D-t))0..5; l2 = 2-5 мм

концевой и пазовой фрезой - l1 = D/2, l2 = 1-5 мм.

Литература

1. Материаловедение и технология конструкционных материалов для

железнодорожной техники. Н.Н. Воронин и др. 2004, М.: Маршрут.

2. Материаловедение и технология металлов. Г.П. Фетисов и др. 2007,

М.: Высшая школа

3. Материаловедение и технология материалов. Е.Г. Зарембо 2005,

М.: РГОТУПС

2. Краткий справочник металлиста. М./Машиностроение, 1987.

Приложения

Приложение 1

Варианты деталей

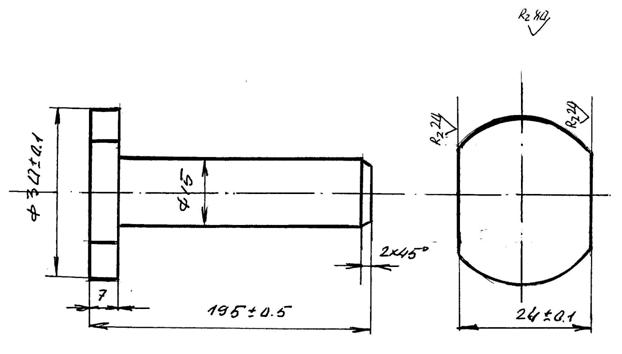

Рис.3.

Рис.3.

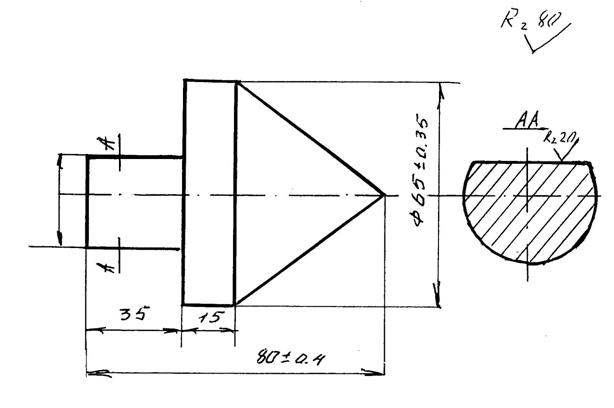

Рис.4.

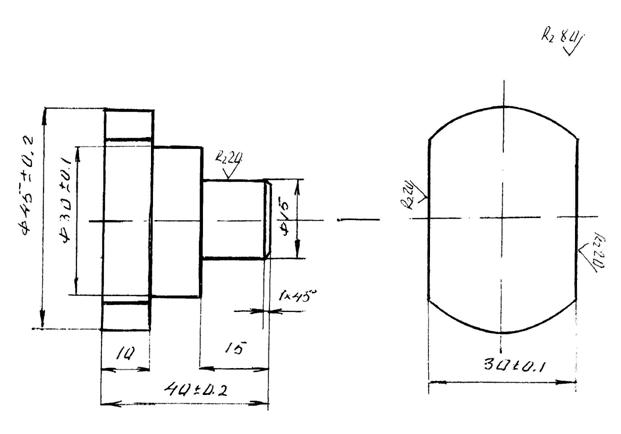

Рис.5.

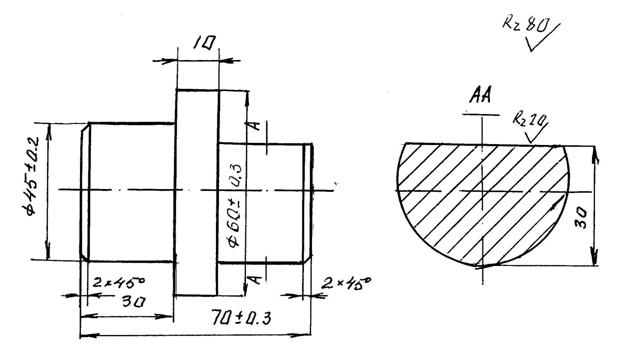

Рис.6.

Рис.7.

Рис.8.

|

Рис.9.

|

Рис.10

Рис.11.

Рис.12.

Приложение 2.

Токарно-винторезные станки

|

Показатели |

Модели |

станков |

||

|

1М61 |

1А616 |

1К62 |

1К620 |

|

|

Наибольший диаметр обрабатываемой детали/мм. Расстояние между центрами мм. Число ступеней частоты вр щения шпинделя Частота вращения шпинделя Число ступеней подач суппорта Подача суппорта, мм/об: продольная поперечная Мощность главного электродвигателя, кВт. КПД станка Наибольшая сила подачи механизмов подачи, МПа. |

320 1000 24 12,5-1600 24 0. 08-1.9 0.04-0.95 4 0 .75 1500 |

320 710 21 9-1800 16 0.065-0.91 0.065-0.91 4 0.75 2100 |

400 1000 23 12,5-2000 42 0.07- 4.16 0.035-2.08 7.5-10 0.75 3600 |

415 1000 22 12,5-1600 42 0.05- 4.16 0.25-2.08 10 0.75 6000 |

Частота вращения шпинделя для станков в об/мин. выборочно :

1А61 - 90;112;140;180;224;280;355;450;560;710;900.

1К62 - 12,5,•16;20,-25;31,5;40;50,-63;80,-100;125;160;

1К620 - 200;250;315;400;500;630;800;1000;1250;1600; 2000 .

Величина продольных подач/мм/об (выборочно):

1А61 - 0.1; 0.13; 0.15; 0.17; 0.2; 0.23; 0.3; 0.4; 0.45; 0.5.

1К62 - 0.15; 0.17; 0.19; 0.21; 0.23; 0.28; 0.3; 0.34; 0.39; 0.43; 0.47; 0.52; 0.57; 0.61; 0.7; 0.78.

1К620 - 0.05; 0.06; 0.075; 0.09; 0.1; 0.125; 0.15; 0.175, 0.2; 0.3; 0.4; 0.5; 0.6; 0.8.

Приложение 3

Горизонтальные и вертикальные фрезерные станки

|

Показатели |

Модели станков |

|||

|

горизонтальных вертикальных |

||||

|

6М81Г |

6М82Г |

6М12П |

6М12ПБ |

|

|

Рабочая поверхность стола, мм Число степеней шпинделя Частота вращения шпинделя, об/мин Число ступеней подач Подача стола, мм/мин продольная поперечная Наибольшая допустима сила подачи, МПа Мощность главного электродвигателя, кВт КПД станка |

250х1000 18 40-2000 18 20-1000 6.5-333 12000 4 0.8 |

320х1250 18 31-1600 18 25-1250 8.3-416 15000 7.5 0.75 |

320х1250 18 31-1600 18 25-1250 15.6-785 15000 7. 5 0 .75 |

320х1250 18 50-2500 18 40-1200 27-1330 16000 10 0.75 |

Приложение 4

Справочные данные

Числа в дробных степенях|

Числа |

Показателя степени |

|

||||||||||||||||

|

0,50 |

0,60 |

0,70 |

0,80 |

0,90 |

1,1 |

1,2 |

1,4 |

|

||||||||||

|

I |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

|||||||||

|

0,015 |

0,123 |

0,081 |

0,053 |

0,035 |

0,023 |

0,009 |

0,007 |

0,003 |

|

|||||||||

|

0,02 |

0,141 |

0,096 |

0,065 |

0,044 |

0,030 |

0,010 |

0,009 |

0,004 |

|

|||||||||

|

0,03 0,04 |

0,173 0,200 |

0,122 0,145 |

0,086 0,105 |

0,067 0,077 |

0,043 0,055 |

0,021 0,029 |

0,015 0,021 |

0,007 0,010 |

|

|||||||||

|

0,05 |

0,224 |

0,166 |

0,123 |

0,091 |

0,067 |

0,037 |

0,028 |

0,015 |

|

|||||||||

|

0,06 |

0,245 |

0,185 |

0,140 |

0,105 |

0,080 |

0,045 |

0,034 |

0,019 |

|

|||||||||

|

0,08 |

0,283 |

0,220 |

0,171 |

0,133 |

0,103 |

0,062 |

0,048 |

0,029 |

|

|||||||||

|

0,10 |

0,316 |

0,251 |

0,200 |

0,159 |

0,126 |

0,079 |

0,063 |

0,032 |

|

|||||||||

|

0,20 |

0,447 |

0,381 |

0,324 |

0,276 |

0,235 |

0,170 |

0,103 |

0,100 |

|

|||||||||

|

0,30 |

0,548 |

0,486 |

0,431 |

0,382 |

0,338 |

0,266 |

0,145 |

0,185 |

|

|||||||||

|

0,40 |

0,633 |

0,577 |

0,527 |

0,481 |

0,438 |

0,365 |

0,333 |

0,277 |

|

|||||||||

|

0,50 |

0,707 |

0,660 |

0,616 |

0,574 |

0,536 |

0,467 |

0,435 |

0,378 |

|

|||||||||

|

0,60 |

0,775 |

0,736 |

0,699 |

0,665 |

0,632 |

0,570 |

0,540 |

0,489 |

|

|||||||||

|

0,70 |

0,837 |

0,807 |

0,779 |

0,752 |

0,725 |

0,675 |

0,651 |

0,607 |

|

|||||||||

|

0.80 |

0,994 |

0,875 |

0,855 |

0,837 |

0,818 |

0,782 |

0,765 |

0,731 |

|

|||||||||

|

0,90 |

0,949 |

0,939 |

0,929 |

0,919 |

0,910 |

0,891 |

0,881 |

0,863 |

|

|||||||||

|

1,5 |

1,225 |

1,275 |

1,328 |

1,383 |

1,440 |

1,560 |

1,627 |

1,764 |

|

|||||||||

|

2 |

1,414 |

1,516 |

1,623 |

1,741 |

1,866 |

2,140 |

2,297 |

2,639 |

|

|||||||||

|

3 |

1,732 |

1,933 |

2,158 |

2,408 |

2,688 |

3,340 |

3,737 |

4,656 |

|

|||||||||

|

4 |

2,000 |

2,297 |

2,639 |

3,031 |

3,482 |

4,600 |

5,278 |

6,964 |

|

|||||||||

|

5 |

2,236 |

2,627 |

3,085 |

3,623 |

4,257 |

5,880 |

6,900 |

9,518 |

|

|||||||||

|

6 |

2,450 |

2,930 |

3,505 |

4,193 |

5,016 |

7,200 |

8,586 |

12,286 |

|

|||||||||

|

7 |

2,646 |

3,214 |

3,905 |

4,743 |

5,762 |

8,530 |

10,331 |

15,246 |

|

|||||||||

|

8 |

2,828 |

3,482 |

4,287 |

5,278 |

6,498 |

9,850 |

12,126 |

18,379 |

|

|||||||||

|

9 |

3,000 |

3,737 |

4,656 |

5,800 |

7,225 |

11,220 |

13,967 |

21,674 |

|

|||||||||

|

10 |

3,162 |

3,981 |

5,012 |

6,310 |

7,943 |

12,600 |

15,849 |

25,119 |

|

|||||||||

|

12 |

3,464 |

4,441 |

5,694 |

7,300 |

9,360 |

15,40 |

18,725 |

32,423 |

|

|||||||||

|

14 |

3,742 |

4,872 |

6,343 |

8,259 |

10,753 |

18,20 |

23,733 |

40,233 |

|

|||||||||

|

16 18 |

4,000 4,243 |

5,278 5,665 |

6,964 7,563 |

9,190 10,098 |

12,126 13,482 |

21,20 24,00 |

27,858 32,087 |

48,50З 57,198 |

|

|||||||||

|

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|||||||||||

|

20 |

4,472 |

6,034 |

8,142 |

10,986 |

14,823 |

27,00 |

36,411 |

66,289 |

||||||||||

|

22 |

4,690 |

5,389 |

8,704 |

11,856 |

16,150 |

30,00 |

40,823 |

75,751 |

||||||||||

|

24 |

4,900 |

6,732 |

9,250 |

12,711 |

17,466 |

33,00 |

45,316 |

85,565 |

||||||||||

|

26 |

5,099 |

7,063 |

9,783 |

13,551 |

18,770 |

36,00 |

49,884 |

95,710 |

||||||||||

|

28 |

5,292 |

7,384 |

10,304 |

14,379 |

20,065 |

39,00 |

54,525 |

106,175 |

||||||||||

|

30 |

5,477 |

7,696 |

10,814 |

15,195 |

21,351 |

42,20 |

59,230 |

116,941 |

||||||||||

|

35 |

5,916 |

8,442 |

12,046 |

17,189 |

24,529 |

51,00 |

71,266 |

145,110 |

||||||||||

|

40 |

6,325 |

9,146 |

13,226 |

19,127 |

27,660 |

57,80 |

83,651 |

174,938 |

||||||||||

|

45 |

6,708 |

9,816 |

14,363 |

21,017 |

30,753 |

66,30 |

96,350 |

206,298 |

||||||||||

|

50 |

7,071 |

10,456 |

15,463 |

22,865 |

33,812 |

74,00 |

109,336 |

239,088 |

||||||||||

|

60 |

7,746 |

11,665 |

17,567 |

26,456 |

39,841 |

90,50 |

136,075 |

308,610 |

||||||||||

|

70 |

8,367 |

12,796 |

19,569 |

29,928 |

45,771 |

107,0 |

163,727 |

382,948 |

||||||||||

|

80 |

8,944 |

13,863 |

21,486 |

33,302 |

51,616 |

124,0 |

192,180 |

461,664 |

||||||||||

|

90 |

9,497 |

14,878 |

23,333 |

36,593 |

57,387 |

141,0 |

221,354 |

544,422 |

||||||||||

|

100 |

10,000 |

15,849 |

25,119 |

39,811 |

63,096 |

158,0 |

251,189 |

630,957 |

||||||||||

|

110 |

10,438 |

16,782 |

26,852 |

42,965 |

69,747 |

176,0 |

281,623 |

721,018 |

||||||||||

|

120 |

10,955 |

17,681 |

28,538 |

46,062 |

74,347 |

194,0 |

312,619 |

814,427 |

||||||||||

|

130 |

11,402 |

18,551 |

30,183 |

49,108 |

79,900 |

212,0 |

344,143 |

910,995 |

||||||||||

|

140 |

11,832 |

19,395 |

31,790 |

52,108 |

85,412 |

230,0 |

376,146 |

1010,61 |

||||||||||

|

150 |

12,247 |

20,214 |

33,363 |

55,065 |

90,883 |

248,0 |

408,609 |

1113,08 |

||||||||||

|

175 |

13,220 |

22,173 |

37,165 |

62,292 |

104,409 |

290,0 |

491,641 |

1381,20 |

||||||||||

|

200 |

14,142 |

25,023 |

40,806 |

69,315 |

117,741 |

340,0 |

577,080 |

1665,11 |

||||||||||

|

225 |

15,000 |

25,782 |

44,313 |

76,168 |

130,907 |

480,0 |

664,685 |

1963,60 |

||||||||||

|

250 |

I5,811 |

27,464 |

47,704 |

82,861 |

143,928 |

435,0 |

754,272 |

2275,70 |

||||||||||

|

275 |

16,582 |

29,079 |

50,945 |

89,472 |

156,75 |

480,0 |

845,240 |

2601,60 |

||||||||||

|

300 |

17,321 |

30,639 |

54,198 |

95,873 |

169,593 |

525,0 |

938,737 |

2937,43 |

||||||||||

|

Числа |

Показатели степени |

|||||||

|

0,01 |

0,10 |

0,20 |

0,25 |

0,30 |

0,35 |

0,40 |

0,45 |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

0,015 |

0,959 |

0,673 |

0,432 |

0,350 |

0,284 |

0,230 |

0,186 |

0,151 |

|

0,02 |

0,962 |

0,676 |

0,458 |

0,376 |

0,310 |

0,254 |

0,210 |

0,172 |

|

0,03 |

0,966 |

0,705 |

0,495 |

0,416 |

0,350 |

0,291 |

0,246 |

0,206 |

|

0,04 |

0,968 |

0,725 |

0,525 |

0,447 |

0,380 |

0,324 |

0,276 |

0,234 |

|

0,05 |

0,970 |

0,741 |

0,549 |

0,473 |

0,408 |

0,350 |

0,302 |

0,260 |

|

0,06 |

0,972 |

0,755 |

0,570 |

0,495 |

0,430 |

0,374 |

0,324 |

0,282 |

|

0,08 |

0,975 |

0,777 |

0,603 |

0,532 |

0,468 |

0,412 |

0,364 |

0,320 |

|

0,10 |

0,977 |

0,794 |

0,631 |

0,562 |

0,502 |

0,445 |

0,398 |

0,354 |

|

0,20 |

0,984 |

0,851 |

0,725 |

0,669 |

0,625 |

0,508 |

0,525 |

0,485 |

|

0,30 |

0,988 |

0,887 |

0,786 |

0,740 |

0,695 |

0,655 |

0,618 |

0,582 |

|

0,40 |

0,991 |

0,912 |

0,833 |

0,795 |

0,760 |

0,725 |

0,693 |

0,660 |

|

0,50 |

0,993 |

0,933 |

0,871 |

0,841 |

0,810 |

0,785 |

0,758 |

0,730 |

|

0,60 |

0,995 |

0,950 |

0,903 |

0,880 |

0,858 |

0,836 |

0,815 |

0,795 |

|

0,70 |

0,996 |

0,965 |

0,931 |

0,915 |

0,399 |

0,883 |

0,867 |

0,852 |

|

0,80 |

0,998 |

0,978 |

0,956 |

0,946 |

0,935 |

0,925 |

0,915 |

0,905 |

|

0,90 |

0,999 |

0,990 |

0,979 |

0,974 |

0,969 |

0,964 |

0,959 |

0,954 |

|

1,5 |

1,004 |

1,004 |

1,085 |

1,107 |

1,130 |

1,150 |

1,176 |

1,200 |

|

2 |

1,007 |

1,072 |

1,149 |

1,189 |

1,230 |

1,27 |

1,32 |

1,37 |

|

3 |

1,011 |

1,116 |

1,246 |

1,316 |

1,390 |

1,47 |

1,55 |

1,64 |

|

4 |

1,014 |

1,149 |

1,320 |

1,414 |

1,520 |

1,62 |

1,74 |

1,87 |

|

5 |

1,016 |

1,175 |

1,380 |

1,495 |

1,62 |

1,76 |

1,90 |

2,06 |

|

6 |

1,018 |

1,196 |

1,431 |

1,565 |

1,71 |

1,87 |

2,05 |

2,24 |

|

7 |

1,020 |

1,215 |

1,456 |

1,627 |

1,79 |

1,98 |

2,18 |

2,40 |

|

8 |

1,021 |

1,231 |

1,516 |

1,682 |

1,87 |

2,08 |

2,30 |

2,56 |

|

9 |

1,022 |

1,246 |

1,552 |

1,732 |

1,93 |

2,10 |

2,41 |

2,69 |

|

10 |

1,023 |

1,259 |

1,585 |

1,778 |

2,00 |

2,24 |

2,51 |

2,82 |

|

12 |

1,025 |

1,282 |

1,644 |

1,861 |

2,10 |

2,39 |

2,702 |

3,06 |

|

14 |

1,027 |

1,302 |

1,695 |

1,934 |

2,20 |

2,52 |

2,874 |

3,28 |

|

16 |

1,028 |

1,320 |

1,741 |

2.000 |

2,30 |

2,64 |

3,031 |

3,48 |

|

18 |

|

1,783 |

2,060 |

2,38 |

2,75 . |

3,178 |

3,67 |

|

I |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

20 |

1,031 |

1,349 |

1,821 |

2,115 |

2,46 |

2,85 |

3,315 |

3,86 |

|

22 |

1,031 |

1,362 |

1,856 |

2,166 |

2,53 |

2,95 |

3,443 |

4,02 |

|

24 |

1,032 |

1,374 |

1,888 |

2,213 |

2,50 |

3,04 |

3,565 |

4,18 |

|

26 |

1,033 |

1,385 |

1,919 |

2,258 |

2,68 |

3,13 |

3,681 |

4,33 |

|

28 |

1,034 |

1,396 |

1,947 |

2,300 |

2,72 |

3,21 |

3,792 |

4,48 |

|

30 |

1,035 |

1,405 |

1,974 |

2,340 |

2,78 |

3,29 |

3,898 |

4,62 |

|

35 |

1,036 |

1,427 |

2,036 |

2,432 |

2,90 |

3,47 |

4,146 |

4,95 |

|

40 |

1,038 |

1,446 |

2,091 |

2,515 |

3,02 |

3,64 |

4,373 |

5,25 |

|

45 |

1,039 |

1,463 |

2,141 |

2,590 |

3,14 |

3,79 |

4,584 |

5,55 |

|

50 |

1,040 |

1,479 |

2,187 |

2,658 |

3,24 |

3,93 |

4,782 |

5,82 |

|

60 |

1,042 |

1,506 |

2,268 |

2,783 |

3,42 |

4,19 |

3,144 |

6,30 |

|

70 |

1,043 |

1,529 |

2,339 |

2,893 |

3,58 |

4,42 |

5,471 |

6,75 |

|

80 |

1,045 |

1,550 |

2,402 |

2,991 |

3,72 |

4,64 |

5,771 |

7,20 |

|

90 |

1,046 |

1,568 |

2,460 |

3,080 |

3,86 |

4,83 |

6,049 |

7,60 |

|

100 |

1,047 |

1,585 |

2,512 |

3,162 |

3,98 |

5,01 |

6,310 |

7,96 |

|

110 |

1,048 |

1,600 |

2,560 |

3,239 |

4,10 |

5,18 |

6,555 |

8,28 |

|

120 |

1,049 |

1,614 |

2,605 |

3,310 |

4,20 |

5,34 |

6,787 |

8,60 |

|

130 |

1,050 |

1,627 |

2,647 |

3,377 |

4,30 |

5,49 |

7,008 |

8,94 |

|

140 |

1,051 |

1,639 |

2,687 |

3,440 |

4,40 |

5,64 |

7,210 |

9,24 |

|

150 |

1,052 |

1,651 |

2,724 |

3,500 |

4,50 |

5,78 |

7,421 |

9,55 |

|

175 |

1,053 |

1,676 |

2,809 |

3,637 |

4,71 |

6,09 |

7,893 |

10,2 |

|

200 |

1,054 |

1,699 |

2,885 |

3,761 |

4,90 |

6,39 |

8,326 |

10,90 |

|

225 |

1,056 |

1,719 |

2,954 |

3,873 |

5,07 |

6,66 |

8,727 |

11,44 |

|

250 |

1,057 |

1,737 |

3,017 |

3,976 |

5,24 |

6,91 |

9,103 |

I2,00 |

|

275 |

1,058 |

1,753 |

3,076 |

3,072 |

5,39 |

7,15 |

9,456 |

12,53 |

|

300 |

1,059 |

|

4,162 |

5,55 |

7,35 |

9,792 |

13,00 |

1,029 1,335

1,029 1,335 1,769 3,129

1,769 3,129 (zip - application/zip)

(zip - application/zip)