МИНОБРНАУКИ

РОССИИ

МИНОБРНАУКИ

РОССИИ

Федеральное государственное бюджетное

образовательное учреждение

высшего профессионального образования

«Самарский государственный технический университет»

(ФГБОУ ВПО «СамГТУ»)

Кафедра «Трубопроводный транспорт»

КУРСОВОЙ ПРОЕКТ

по дисциплине «Насосы и перекачивающие станции»

Тема: «Эксплуатация нефтеперекачивающих станций»

Выполнил: …………

3-ЗФ-17

Проверил: Шепелов В.И.

Самара 2016г.

Содержание

1. Пояснительная часть. 3

1.1 Назначение НПС.. 9

1.2 Состав НПС.. 10

1.3 Технологические схемы НПС.. 16

1.4 Виды защиты нефтеперекачивающих станций. 20

1.5 Запорная арматура и обратные затворы.. 23

2. Расчетная часть. 25

2.1 Определение требуемых характеристик насосных агрегатов. 25

2.2 Определение требуемого напора на выходе НПС (Hст) 26

2.4 Выбор применяемых насосов. 31

2.5 Расчет обрезки колеса, если известно что до обрезки насос при заданной подаче развивал напор Н, а требуется напор H1 при той же подаче. 36

Список использованной литературы.. 39

1. Пояснительная часть

Нефть, нефтепродукты и газ доставляются трубопроводным, железнодорожным, морским, речным и автомобильным транспортом.

Все эти виды транспорта имеют свои особенности. Они различаются по степени развития и регионального размещения, по уровню технической оснащённости и условиям эксплуатации, возможностями освоения различных грузопотоков по пропускной и провозной способности на отдельных направлениях и участках, по техническим параметрам и технико-экономическим показателям и другим данным.

Россия является одним из крупнейших экспортёров нефти и газа в мире, а также в нашей стране проходит немало магистральных трубопроводов.

Трубопроводный транспорт обладает большим количеством достоинств:

Магистральные трубопроводы позволяют обеспечить возможность подачи практически неограниченного потока нефти, автобензинов, дизельных и реактивных топлив в любом направлении;

По магистральным трубопроводам можно осуществлять последовательную перекачку нефти разных сортов или нефтепродуктов различных видов, а также разных газов;

Работа магистральных трубопроводов непрерывна, планомерна в течение года, месяца, суток и не зависит от климатических, природных, географических и других условий, что гарантирует бесперебойное обеспечение потребителей;

Трубопровод может быть проложен практически во всех районах РФ, направлениях, в любых инженерно-геологических, топографических и климатических условиях;

сТрасса трубопровода - это кратчайший путь между начальным и конечным пунктами следования и может быть значительно короче, чем трассы других видов транспорта;

Сооружение трубопроводов проводят в сравнительно непродолжительные сроки, что обеспечивает быстрое освоение нефтяных и газовых месторождений, мощности нефтеперекачивающих заводов;

На магистральных трубопроводах может быть обеспечено применение частично или полностью автоматизированных систем управления технологическими процессами (АСУ ТП) перекачки нефти, нефтепродуктов и газа;

Трубопроводный транспорт имеет лучшие технико-экономические показатели по сравнению с другими видами транспорта нефтяных грузов, а для транспорта природного газа, находящегося в газообразном состоянии, является единственно возможным.

Возможность значительной автоматизации и телемеханизации, внедрение систем автоматизированного управления технологическими процессами способствует поддержанию оптимальных режимов эксплуатации трубопроводных систем, сокращению расхода электроэнергии, а также потерь нефти, нефтепродуктов и газа при перекачке, сокращению численности обслуживающего персонала.

Однако, несмотря на упомянутые преимущества, нужно отметить и два существенных недостатка: большой расход металла и "жёсткость" трассы перевозок, то есть невозможность изменения направления перевозок нефти, нефтепродуктов или газа после постройки трубопровода.

В современных условиях нефть и нефтепродукты являются массовыми грузами, в связи, с чем вся система транспорта призвана обеспечивать бесперебойную доставку их на нефтеперерабатывающие, нефтехимические заводы и с заводов или с месторождений до потребителей в минимальные сроки, наиболее дешевым способом, без порчи их в пути и с наименьшими потерями. Поэтому роль трубопроводного транспорта в системе нефтяной и газовой промышленности чрезвычайно велика. Для нефти трубопроводный транспорт является основным видом транспорта в нашей стране.

Современные магистральные трубопроводы представляют собой самостоятельные транспортные предприятия, оборудованные комплексом головных, промежуточных перекачивающих насосных станций большой мощности с необходимыми производственными и вспомогательными сооружениями.

Рассматривая систему трубопроводного транспорта нефти, следует отметить, что ей присущи основные особенности, характерные для больших систем энергетики. К ним относятся взаимосвязь с другими отраслями промышленности, территориальная распределенность, сложность, непрерывность развития и обновления, инерционность и непрерывность функционирования, многоцелевой характер и неравномерность процессов приема и сдачи нефти.

На современном этапе при проектировании систем трубопроводного транспорта нефти необходимо обеспечивать техническую осуществимость в сочетании с передовыми технологиями, экологическую безопасность и экономическую эффективность, а также высокую надежность при эксплуатации, что требует, в свою очередь, высококвалифицированных специалистов в области проектирования, сооружения и эксплуатации магистральных нефтепроводов и хранилищ.

Протяженность трубопроводных магистралей России постоянно увеличивается, осуществляется модернизация и техническое перевооружение ранее построенных трубопроводов, внедряются современные средства связи и управления, совершенствуются технологии транспорта высоковязких и застывающих нефтей, сооружения и ремонта объектов магистральных трубопроводов.

Трубопровод, предназначенный для перекачки нефтей, называется нефтепроводом.

По назначению нефтепроводы делятся на три группы: внутренние, местные и магистральные.

Внутренние нефтепроводы находятся внутри чего-либо: промыслов (внутрипромысловые), нефтебаз (внутрибазовые), нефтеперерабатывающих заводов (внутризаводские). Протяженность их невелика. Местные нефтепроводы соединяют различные элементы транспортной цепочки: нефтепромысел и головную станцию магистрального нефтепровода, нефтепромысел и пункт налива железнодорожных цистерн, либо судов. Протяженность местных нефтепроводов больше, чем внутренних и достигает нескольких десятков и даже сотен километров. К магистральным нефтепроводам (МНП) относятся трубопроводы протяженностью свыше 50 км и диаметром от 219 до 1220 мм включительно, предназначенные для транспортировки товарной нефти из районов добычи до мест потребления или перевалки на другой вид транспорта.

В зависимости от диаметра магистральные нефтепроводы подразделяются на четыре класса:

I класс - при условном диаметре от 1000 до 1200 мм включительно;

II класс - от 500 до 1000 мм включительно;

III класс - от 300 до 500 мм включительно;

IV класс - менее 300 мм.

Кроме того, нефтепроводы делят на категории, которые учитываются при расчете толщины стенки, выборе испытательного давления, а также при определении доли монтажных сварных соединений. подлежащих контролю физическими методами.

Обычно нефтепроводы диаметром менее 700 мм относятся к IV категории, а диаметром 700 мм и более - к III-ей. Однако отдельные участки нефтепровода, проложенные в особых условиях, могут иметь и более высокую категорию (I. II, В). Так, переходы нефтепро- водов через водные преграды имеют категории В и I, переходы через болота различных типов - В, II и III, переходы под автомобильными и железными дорогами - I и III и т.д.

Поэтому толщина стенки магистральных нефтепроводов неодинакова по длине.

Основные объекты и сооружения магистрального нефтепровода.

Магистральный нефтепровод в общем случае, состоит из следующих комплексов сооружений:

- подводящие трубопроводы;

- головная и промежуточные нефтеперекачивающие станции (НПС);

- конечный пункт;

- линейные сооружения.

Подводящие трубопроводы связывают источники нефти с головными сооружениями МНП.

Конечным пунктом магистрального нефтепровода обычно является нефтеперерабатывающий завод или крупная перевалочная нефтебаза.

К линейным сооружениям магистрального нефтепровода относятся: 1) собственно трубопровод (или линейная часть); 2) линейные задвижки; 3) средства защиты трубопровода от коррозии (станции катодной и протекторной защиты, дренажные установки); 4) переходы через естественные и искусственные препятствия (реки, дороги и т.п.); 5) линии связи; 6) линии электропередачи; 7) дома обходчиков; 8) вертолетные площадки; 9) грунтовые дороги, прокладываемые вдоль трассы трубопровода.

Собственно трубопровод - основная составляющая магистрального нефтепровода - представляет собой трубы, сваренные в ‘нитку’, оснащенные камерами приема и пуска скребков, разделителей, диагностических приборов, а также трубопроводы-отводы.

1.1 Назначение НПС

магистральный нефтепровод станция

Для создания и поддержания в трубопроводе напора, достаточного для обеспечения транспортировки нефти, необходимы нефтеперекачивающие станции. Основное назначение каждой нефтеперекачивающей станции состоит в том, чтобы забрать нефть из сечения трубопровода с низким напором, с помощью насосов увеличить этот напор и затем ввести нефть в сечение трубопровода с высоким напором. Основными элементами НПС являются насосные агрегаты, резервуары, системы подводящих и распределительных трубопроводов, узлы учета, устройства приема и пуска очистных устройств и поточных средств диагностики, а также системы смазки, вентиляции, отопления, энергоснабжения, водоснабжения, автоматики, телемеханики и т.п.

1.2 Состав НПС

Нефтеперекачивающие (насосные) станции подразделяются на головные (ГНПС) и промежуточные (ПНПС). Головная нефтеперекачивающая предназначается для приема нефти с установок её подготовки на промысле или из других источников и последующей закачки нефти в магистральный нефтепровод. Промежуточные станции обеспечивают поддержание в трубопроводе напора, достаточного для дальнейшей перекачки.

Объекты, входящие в состав ГНПС и ПНПС, можно условно подразделить на две группы: первую – объекты основного (технологического) назначения и вторую – объекты вспомогательного и подсобно-хозяйственного назначения. К объектам первой группы относятся: резервуарный парк; подпорная насосная; узел учёта нефти с фильтрами; магистральная насосная; узел урегулирования давления и узлы с предохранительными устройствами; камеры пуска и приёма очистных устройств; технологические трубопроводы с запорной арматурой.

К объектам второй группы относятся: понижающая электроподстанция с распределительными устройствами; комплекс сооружений, обеспечивающих водоснабжение станции; комплекс сооружений по отводу промышленных и бытовых стоков; котельная с тепловыми сетями; инженерно-лабораторный корпус; пожарное депо; узел связи; механические мастерские; мастерские ремонта и накладки контрольно-измерительных приборов (КИП); гараж; складские помещения; административно-хозяйственный блок и т.д.

Головная нефтеперекачивающая станция — комплекс сооружений, расположенный в начале магистрального нефтепровода или его отдельного эксплуатационного участка и предназначенный для накопления и перекачки по трубопроводу нефти и нефтепродуктов.

В состав головной нефтеперекачивающей станции входят: насосные станции (основная и подпорная), резервуарный парк, сеть технологических трубопроводов, электроподстанция, котельная, объекты водоснабжения и канализации, подсобные и административные здания, культурно-бытовые объекты и др. Насосные станции оборудуют центробежными насосами с подачей до 12500 м3/ч. Количество насосов на основной станции 3-4, один из них — резервный. Соединение насосов, как правило, последовательное. В качестве привода преимущественно применяются электродвигатели мощностью до 8000 кВт. Насосы подпорной станции создают дополнительное давление на входе основных насосов, необходимое для их бескавитационной работы. Резервуарный парк головной нефтеперекачивающей станции включает металлические и железобетонные резервуары с единичным объёмом 50 000 м3. Вместимость парка зависит от объёма перекачки, а при последовательном её характере от числа циклов. Технологические трубопроводы головной нефтеперекачивающей станции оборудуются переключающими, предохранительными и регулирующими устройствами, обеспечивающими приём нефти и нефтепродуктов, очистку их от механических примесей, замер и учёт их количества, защиту трубопроводов и резервуарного парка от повышения давления, регулирование давления на выходе станции, периодический запуск специальных устройств для очистки внутренней полости трубопровода. Схема технологических трубопроводов обеспечивает работу насосов в любых сочетаниях, а также возможность прямой, обратной и внутристанционной перекачки.

Головная нефтеперекачивающая станция при последовательной перекачке нефтепродуктов оборудуется специальной лабораторией по контролю качества нефтепродуктов и приборами для быстрого и точного определения концентрации одного нефтепродукта в другом. Головная нефтеперекачивающая станция трубопровода, по которому перекачивают подогретые нефти, снабжается подогревательными устройствами (печами, теплообменниками). При сооружении магистральных трубопроводов применяются блочно-комплектные насосные станции, включающие набор отдельных блоков технологического, энергетического и вспомогательно-функционального назначения, а также общее укрытие для магистральных насосных агрегатов с узлами обвязки их трубопроводами и другими коммуникациями. Технологическое оборудование, аппаратура, контрольно-измерительные приборы размещаются в блок-боксах, монтажных блоках и блок-контейнерах, которые изготовляют и собирают в заводских условиях, а затем в готовом виде транспортируют к месту строительства.

На головных нефтеперекачивающих станциях осуществляются следующие технологические операции: приём и учёт нефти; краткосрочное хранение нефти в резервуарах; внутристанционные перекачки нефти (из резервуара в резервуар); закачка нефти в магистральный трубопровод; пуск в трубопровод очистных и диагностических устройств. На ГНПС может производиться подкачка нефти из других источников поступления, например, из других нефтепроводов или попутных нефтепромыслов.

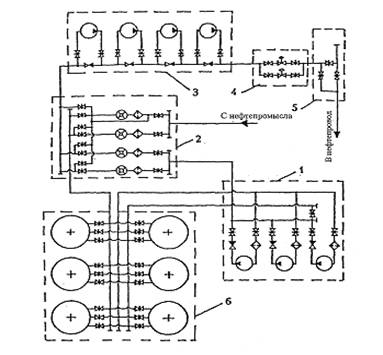

Рис.1. Технологическая схема ГНПС: 1.подпорная насосная, 2.площадка фильтров и счетчиков, 3. Основная насосная, 4. Площадка регуляторов,5. Площадка пуска скребков, 6. Резервуарный парк.

Промежуточные НПС служат для восполнения энергии, затраченной потоком на преодоление сил трения, с целью обеспечения дальнейшей перекачка нефти. Промежуточные НПС размешают по трассе трубопровода согласно гидравлическому расчету (через каждые 50...200 км).

На промежуточных нефтеперекачивающих станциях происходит повышение напора транспортируемой нефти с целью обеспечения её дальнейшей перекачки. При работе ПНПС “из насоса в насос” (т.е режиме, при котором конец предыдущего участка нефтепровода подключен непосредственно к линии всасывания насосов следующей НПС) промежуточные НПС не имеют резервуарных парков; в других случаях, когда перекачка ведется через резервуары или с подключенными резервуарами такие парки на ПНПС имеются. На ПНПС устанавливаются также системы сглаживания волн давления и защиты от гидравлических ударов.

Принципиальная технологическая схема промежуточной НПС приведена на рис. 2 Она включает магистральную насосную 1. площадку регуляторов давления, площадку пуска и приема скребков 3, а также площадку с фильтрами-грязеуловителями 4. Нефть, поступающая из магистрального трубопровода, сначала проходит через фильтры грязеуловители, затем приобретает в насосах энергию, необходимую для дальнейшей перекачки, и после регулирования давления на площадке 2 закачивается в следующий участок магистрального нефтепровода.

Кроме технологических сооружении на головной и промежуточных НПС имеются механическая мастерская, понизительная электроподстанция, котельная, объекты водоснабжения н водоотведения, подсобные и административные помещения и т.д.

Рис. 2. Технологическая схема ПНПС: 1. Основная насосная, 2. Помещение с регулирующими клапанами, 3. Устройство приема и пуска скребка, 4. Площадка с фильтрами-грязеуловителями.

Как правило, магистральные нефтепроводы разбивают на так называемые эксплуатационные участки с протяженностью 400 – 600 км, состоящие из 3 – 5 участков, разделенных ПНПС, работающих в режиме “из насоса в насос”, и, следовательно, гидравлически связанных друг с другом. В то же время эксплуатационные участки соединяются друг с другом через резервуарные парки, так что в течение некоторого времени каждый эксплуатационный участок может вести перекачку независимо от соседних участков, используя для этого запас нефти своих резервуаров. Для снижения затрат на сооружение НПС используется метод блочно-комплектного или блочно-модульного их исполнения. Главное преимущество этого метода достигается тем, что на территории станций практически отсутствуют сооружения из кирпича, бетона или железобетона. Все оборудование станции, включая автоматику, входит в состав функциональных блоков, монтируется и испытывается на заводе, затем в транспортабельном виде доставляется на строительную площадку. При этом блочно-модульные НПС могут быть открытого типа, т.е насосные агрегаты вместе со всеми системами могут размещаться под навесом на открытом воздухе. От воздействия погодных условий насосные агрегаты защищаются индивидуальными металлическими кожухами с автономными системами вентиляции и подогрева. Такие станции работают при температуре окружающего воздуха от –40 до +50 С. При капитальном ремонте предусматривается замена всего блок-бокса в сборе.

1.3 Технологические схемы НПС

Технологической схемой НПС называют внемасштабный рисунок, на котором представлена принципиальная схема работы НПС в виде системы внутристанционных коммуникаций (трубопроводов) с установленным на них основным и вспомогательным оборудованием, а также с указанием диаметров и направлений потоков.

Основными элементами, изображаемыми на технологической схеме НПС, являются:

система обвязки (соединение трубопроводных коммуникаций) НПС, отражающая принятую технологическую схему перекачки;

- схема обвязки резервуарного парка (если таковой имеется);

схема обвязки подпорных (если они имеются) и основных насосов;

узлы технологических задвижек (манифольды);

размещение технологического оборудования (фильтров-грязеуловителей, регуляторов давления, улавливания и сбора утечек, дренажа и т.д.);

узлы учета нефти (если таковые имеются);

узлы приема и ввода в трубопровод очистных и диагностических устройств;

предохранительные клапаны.

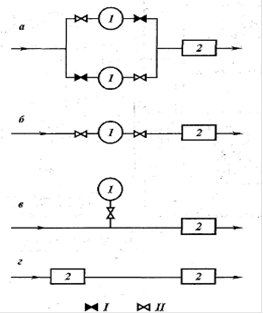

Среди возможных схем технологии перекачки нефти можно выделить три основные (см. рисунок): из насоса в насос, постанционную, с подключением резервуаров.

Основные технологические схемы перекачки нефти.

а - постанционная; 6 - через резервуар; в - с подключенным резервуаром; г - из насоса в насос; I - задвижка закрыта; II - задвижка открыта; 1 - резервуар; 2 - насосный цех

При использовании схемы перекачки "из насоса в насос", резервуары промежуточных НПС (если они имеются) отключаются от трубопровода и нефть с предыдущего участка подается непосредственно в насосы этих станций для дальнейшей транспортировки по следующему участку (рисунок , г). Такая схема перекачки весьма прогрессивна, поскольку исключает промежуточные технологические операции и неизбежно связанные с ними потери нефти. Кроме того, она значительно удешевляет технологию, поскольку исключает сооружение дорогостоящих резервуарных парков. Недостатком этой схемы является "жесткая" гидравлическая связь всех участков, работающих в этом режиме, поскольку любое изменение на одном из них вызывает изменение на всех остальных. В частности, аварийная остановка одного участка ведет к остановке всех участков, связанных с ним режимом перекачки.

При использовании постанционной схемы перекачки нефть на НПС принимают поочередно в один из резервуаров станции, в то время как закачку нефти в трубопровод осуществляют из другого резервуара. Преимущества постанционной схемы перекачки заключаются в том, что отдельные участки нефтепровода оказываются не связанными той жесткой гидравлической зависимостью, которая имеет место в случае перекачки "из насоса в насос", поэтому нефтепровод имеет большую степень надежности и способности к бесперебойной поставке нефти потребителю. Кроме того, при постанционной схеме возможен резервуарный учет количества транспортируемой нефти, что очень важно для контроля за сохранностью продукции. Основным недостатком постанционной схемы перекачки являются высокая стоимость сооружения и эксплуатации резервуарных парков, а также потери нефти при больших дыханиях резервуаров, связанных с выбросами паров нефти в атмосферу при заполнении резервуаров. Постанционная схема перекачки применяется в основном на головных НПС нефтепровода и его эксплуатационных участков.

При использовании схемы перекачки с подключением резервуаров возможны два варианта: через резервуары и с подключенными резервуарами (рисунок, б, в). В первом варианте нефть с предыдущего участка поступает в резервуар ПНПС и закачивается также из этого резервуара. Такая схема делает соединение участков нефтепровода более "мягким" в гидравлическом отношении. Кроме того, в резервуаре происходит гашение волн давления, связанных с изменениями режима перекачки, что повышает надежность эксплуатации нефтепровода, однако этому способу присущи все недостатки предыдущего способа и в настоящее время он практически не используется. Во втором варианте схема предусматривает, что основное количество нефти прокачивают по трубопроводу, минуя резервуар, однако при этом допускается, что расходы нефти на предыдущем и последующем участках могут в течение некоторого времени отличаться друг от друга, а дебаланс расходов компенсируется сбросом или подкачкой части нефти в подключенный резервуар. При синхронной работе участков, т.е. перекачке с одним и тем же расходом, уровень нефти в подключенном резервуаре остается постоянным.

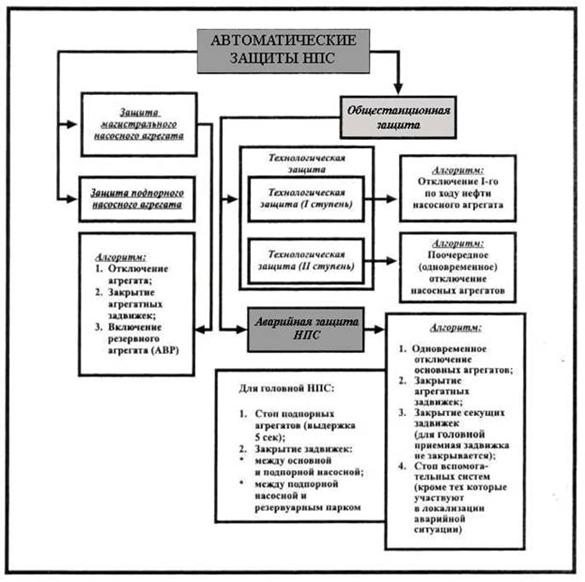

1.4 Виды защиты нефтеперекачивающих станций

На схемах автоматизации отображается:

- место расположение приборов, датчиков (преобразователей, сигнализаторов) и технологические параметры, которые они контролируют;

В соответствии с разделением технологического оборудования НПС по объектам, система автоматики НПС включает в себя:

- автоматику подпорных агрегатов;

- автоматику вспомогательных систем;

- систему автоматического регулирования давления.

Защитные функции системы автоматики разделяются на два вида (см. рис. 6.2):

- общестанционные защиты.

- защиты магистрального насосного агрегата;

К общестанционным защитам относятся:

- аварийные защиты.

В зависимости от срабатывания вида защиты автоматика НПС выполняет переключения технологического оборудования в соответствии с алгоритмом.

Автоматизация магистрального насосного агрегата

Насосный агрегат является основной частью нефтеперекачивающей станции и состоит из центробежного насоса, электродвигателя, технологического трубопровода приёмной задвижки, выкидной задвижки и обратного клапана.

Магистральные и подпорные насосные агрегаты могут находиться в одном из следующих состояний:

- в работе;

- в «холодном» резерве (агрегат исправен, при необходимости его пуска или перевода в «горячий» резерв требуется проведение подготовительных работ);

- в ремонте.

АВР магистральных и подпорных насосных агрегатов - автоматическое включение резервного агрегата при отключении собственной защитой работающего агрегата.

В зависимости отпусковых характеристик электродвигателя, схем электроснабжения (при пуске на открытую задвижку проходит глубокая посадка напряжения) и системы разгрузки уплотнений могут применяться различные программы пуска насосного агрегата, отличающиеся положением задвижки на выходе насосного агрегата в момент пуска электродвигателя:

- на закрытую задвижку;

- на открывающуюся задвижку.

1.5 Запорная арматура и обратные затворы

Запорная арматура устанавливается на трубопроводах, агрегатах, сосудах и предназначена для управления потоками рабочих сред путем изменения площади проходного сечения.

Запорная арматура характеризуется двумя главными параметрами:

условным проходом (номинальным размером)

условным (номинальным) давлением

Условный проход (номинальный размер) - это номинальный внутренний диаметр присоединяемого к арматуре трубопровода в мм. Размеры условных проходов должны соответствовать числам параметрического ряда, устанавливаемого ГОСТ 28338-89.

Условное (номинальное) давление - наибольшее избыточное рабочее давление при температуре рабочей среды 20 °С, при котором обеспечивается заданный срок службы соединений трубопроводов, имеющих определенные размеры, обоснованные расчетом на прочность при выбранных материалах и характеристиках их прочности при температуре до 20 °С.

В отличие от условного давления, рабочее давление - это наибольшее избыточное давление, при котором обеспечивается заданный режим эксплуатации оборудования, то есть при заданной рабочей температуре.

Для предотвращения утечек в трубопроводных магистралях и непреднамеренного изменения направления потока рабочей среды в случаях понижения давления в системе применяются обратные предохранительные клапаны.

Кроме этого, эти устройства применяются в магистралях, объединяющих несколько напорных линий для исключения взаимного влияния давления в трубопроводах с различным давлением рабочей среды.

Обратные предохранительные клапаны классифицируются по следующим признакам:

Тип соединения:

муфтовые

фланцевые

межфланцевые

Конструктивные особенности:

клапаны обратные подъёмные (приемные клапаны-другое название)

клапаны обратные поворотные (КОП)

В конструкции устройств подъёмного типа предусмотрен запирающий диск, совершающий возвратно-поступательное движение. Такая компоновка обеспечивает надёжную герметизацию трубопровода.

Основной недостаток данной арматуры — высокая чувствительность запорного диска к загрязнению рабочей среды. При попадании твёрдых частиц или иных механических примесей он может заклинить или не полностью перекрывать патрубок. Поэтому такие устройства, как правило, устанавливаются после сетчатых фильтров.

Исполнительным элементом в поворотных клапанах является дисковый затвор, который монтируется внутри корпуса и вращается вокруг горизонтальной оси. В открытом положении плоскость запорного диска расположена параллельно направлению потока. А ось симметрии совпадает с поперечной осью потока.

При срабатывании устройства диск устанавливается перпендикулярно потоку и перекрывает патрубок. Для снижения сопротивления запорный элемент имеет обтекаемую форму.

Данные устройства характеризуются компактными размерами и высокой работоспособностью. Они менее подвержены зависимости к загрязнению рабочей жидкости и чаще всего используются в магистралях с большими диаметрами трубопроводов.

2. Расчетная часть

2.1 Определение требуемых характеристик насосных агрегатов

Исходные данные

|

Наружный диаметр труб, мм |

530 |

|

Толщина стенки, мм |

6 |

|

Пропускная способность, млн т/год |

7 |

|

Разность геодезических отметок, м |

-50 |

Коэффициент

неравномерности перекачки:

Годовой фонд

рабочего времени:

Расстояние между НПС - КП: L = 100 км;

Гидравлические потери в трубопроводах НПС:

hв = 15 м; hк = 25 м; hвых = 5 м;

Необходимый конечный напор: hк=60 м;

Свойства нефти:

- кинематическая вязкость нефти: n = 1,5·10-5 м2/с;

- плотность нефти: ρ = 850 кг/м3;

Марка насоса НМ 7000-210.

2.2 Определение требуемого напора на выходе НПС (Hст)

Гидравлический расчет магистрального нефтепровода при заданной пропускной способности трубопровода

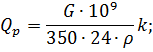

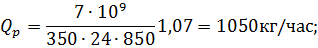

Часовая производительность нефтепровода расчётная, м3/час определяется по формуле:

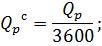

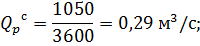

Секундная производительность нефтепровода расчётная, м3/с определяется по формуле:

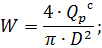

Скорость течения нефти, м/с при производительности, равной пропускной способности, вычисляется по формуле:

где Qср – секундный расход, м3/с;

W- фактическая скорость течения нефти в трубопроводе;

D- внутренний диаметр трубопровода, [м] .;

D= Dн – 2d;

Dн - нар. диаметр труб, мм;

d - толщина стенки труб, мм;

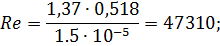

Число Рейнольдса составит:

νр –расчетное значение кинематической вязкости [м2/сек];

Коэффициент гидравлического сопротивления в соответствии с рассчитанным числом Рейнольдса составит:

при

числах  от

2800 до

от

2800 до  по формуле:

по формуле:

при

числах  от

от

до

до  по формуле:

по формуле:

Тогда

Предельные

значения  и значения B приведены в таблице 1

и значения B приведены в таблице 1

Таблица 1

|

Наружный диаметр, мм |

|

|

|

|

530 |

73 000 |

3 200 000 |

0,0130 |

|

720 |

100 000 |

4 500 000 |

0,0124 |

|

820 |

110 000 |

5 000 000 |

0,0123 |

|

920 |

115 000 |

5 500 000 |

0,0122 |

|

1020 |

120 000 |

6 000 000 |

0,0121 |

|

1220 |

125 000 |

6 800 000 |

0,0120 |

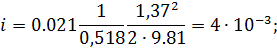

Гидравлический уклон в заданных условиях составит:

где

-

коэффициент гидравлического сопротивления;

-

коэффициент гидравлического сопротивления;

-

ускорение силы тяжести (

-

ускорение силы тяжести ( =

9,81 м/с

=

9,81 м/с ).

).

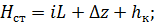

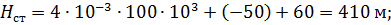

Суммарные потери в (требуемый напор на выходе НПС) будут равны:

где ∆ z - разность геодезических отметок между конечной и начальной точками трубопровода, м;

hк – необходимый конечный напор, м;

L- длина трубопровода, м;

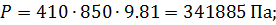

Требуемое давление на выходе НПС определяется по формуле:

Суммарные потери в (требуемый напор НПС) не превышают допустимого рабочего давления на выходе НПС (Таблица 2);

Таблица 2

|

Производительность нефтепровода, млн.т/год |

Диаметр (наружный), мм |

Рабочее давление |

|

|

МПа |

кгс/см2 |

||

|

4-9 |

530 |

5,3-6,1 |

54-62 |

|

7-13 |

630 |

5,1-5,5 |

52-56 |

|

11-19 |

720 |

5,6-6,1 |

58-62 |

|

15-27 |

820 |

5,5-5,9 |

56-60 |

|

23-55 |

1020 |

5,3-5,9 |

54-60 |

|

41-90 |

1220 |

5,1-5,5 |

52-56 |

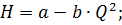

2.3 Определение суммарного требуемого дифференциального напора работающих основных насосов (Hнас)

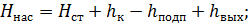

Суммарный требуемый дифференциальный напор работающих основных насосов (Hнас) определяется по требуемому напору на станции за регуляторами (Hст) с учетом потерь напора от первого насоса до выхода регуляторов (hк) и за вычетом напора на входе первого насоса станции (hподп):

где: Нст – требуемый напор на выходе станции определяемый по результатам гидравлического расчета, м;

Ннас – требуемый дифференциальный напор насосов станции, м;

hк – гидравлические потери от первого насоса и до выхода регуляторов, hк ≈ 20-30 м;

hвых - гидравлические потери от регуляторов и до выхода НПС, hвых≈ 5-10 м;

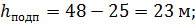

hподп – напор на входе первого насоса станции, м.

Напор на входе первого насоса (hподп) должен быть не менее величины, обеспечивающей бескавитационную работу насоса:

Величина напора на входе первого насоса, с учетом потерь на входе станции связана с напором на входе станции формулой:

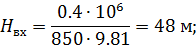

где: Нвх – напор на входе НПС, м;

hвх – гидравлические потери от входа НПС до входа в первый насос;

Напор на входе НПС определяется по допустимому рабочему давлению на входе;

Р - допустимое рабочее давление на входе, Па;

- плотность

перекачиваемой нефти;

- плотность

перекачиваемой нефти;

2.4 Выбор применяемых насосов

Выбор применяемых насосов производится в соответствии с расчётной часовой производительностью нефтепровода, марки насоса и размером ротора насоса в соответствии с Порядком определения требуемых характеристик насосных агрегатов

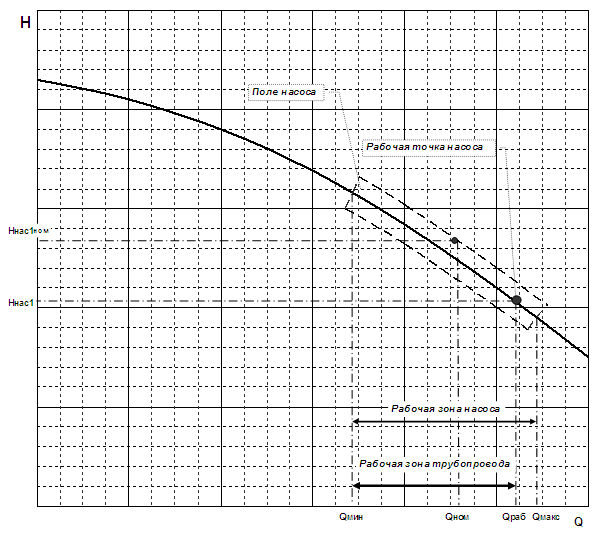

Напор, создаваемый насосами при заданной подаче, определяют по их характеристикам графически или аналитически.

Напорная характеристика центробежных насосов магистральных нефтепроводов (зависимость напора Н от подачи Q) имеет вид полого падающей кривой (рис. 6.1) и аналитически может быть представлена выражением

(1.12)

(1.12)

где a, b, – постоянные коэффициенты.

Таблица 3

Основные параметры магистральных насосов серии НМ

|

Марка насоса |

Ротор |

Диапазон изменения подачи насоса, м3/ч |

Номинальные параметры |

|||

|

Подача, м3/ч |

Напор, м |

Доп. Кавит. запас, м |

К.П.Д.,% |

|||

|

НМ 1250-260 |

0,7·Qн |

650 – 1150 |

900 |

260 |

16 |

82 |

|

1,0·Qн |

820 – 1320 |

1250 |

20 |

82 |

||

|

1,25·Qн |

1100 – 1800 |

1565 |

30 |

80 |

||

|

НМ 2500-230 |

0,5·Qн |

900 – 2100 |

1250 |

230 |

24 |

80 |

|

0,7·Qн |

1300 – 2500 |

1800 |

26 |

82 |

||

|

1,0·Qн |

1700 – 2900 |

2500 |

32 |

85 |

||

|

1,25·Qн |

2400 – 3300 |

3150 |

48 |

85 |

||

|

НМ 3600-230 |

0,5·Qн |

1300 – 2600 |

1800 |

230 |

33 |

82 |

|

0,7·Qн |

1600 – 2900 |

2500 |

37 |

85 |

||

|

1,0·Qн |

2700 – 3900 |

3600 |

40 |

87 |

||

|

1,25·Qн |

3600 – 5000 |

4500 |

45 |

84 |

||

|

НМ 7000-210 |

0,5·Qн |

2600 – 4800 |

3500 |

210 |

50 |

80 |

|

0,7·Qн |

3500 – 5400 |

5000 |

50 |

84 |

||

|

1,0·Qн |

4500 – 8000 |

7000 |

60 |

89 |

||

|

1,25·Qн |

7000 – 9500 |

8750 |

70 |

88 |

||

|

НМ 10000-210 |

0,5·Qн |

4000 – 6500 |

5000 |

210 |

42 |

80 |

|

0,7·Qн |

5500 – 8000 |

7000 |

50 |

85 |

||

|

1,0·Qн |

8000 – 11000 |

10000 |

70 |

84 |

||

|

1,25·Qн |

10000 – 13000 |

12500 |

80 |

88 |

||

Рисунок 6.1 - Выбор типа насоса по условию соответствия рабочей зоны насоса и заданной производительности трубопровода

Таблица 4

Коэффициенты Q-H характеристики нефтяных магистральных насосов серии НМ

|

Марка насоса |

Ротор |

Диаметр рабочего колеса D2, мм |

Коэффициенты Q-H характеристики насоса |

|

НМ 1250-260 |

0,7×QН |

418 |

a= 284,9 b= 3,6354×10-5 |

|

1,0×QН |

460 |

a= 317,0 b= 3,7109×10-5 |

|

|

418 |

a= 291,9 b= 3,9043×10-5 |

||

|

395 |

a= 268,9 b= 4,2540×10-5 |

||

|

1,25×QН |

450 |

a= 322,0 b= 2,1749×10-5 |

|

|

НМ 2500-230 |

0,5×QН |

425 |

a= 246,6 b= 1,6856×10-5 |

|

0,7×QН |

405 |

a= 248,0 b= 7,3338×10-6 |

|

|

1,0×QН |

440 |

a= 279,6 b= 8,0256×10-6 |

|

|

405 |

a= 258,7 b= 8,5641×10-6 |

||

|

385 |

a= 236,4 b= 8,5604×10-6 |

||

|

1,25×QН |

445 |

a= 279,2 b= 5,2985×10-6 |

|

|

НМ 3600-230 |

0,5×QН |

450 |

a= 273,4 b= 1,4804×10-7 |

|

0,7×QН |

430 |

a= 282,4 b= 8,4221×10-6 |

|

|

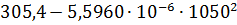

1,0×QН |

460 |

a=305,4 b=5,5960×10-6 |

|

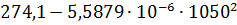

|

425 |

a=274,1 b=5,5879×10-6 |

||

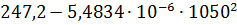

|

415 |

a=247,2 b=5,4834×10-6 |

||

|

1,25×QН |

470 |

a=324,0 b=5,2277×10-6 |

|

|

НМ 7000-210 |

0,5×QН |

450 |

a=245,9 b=3,7674×10-6 |

|

0,7×QН |

475 |

a=282,2 b=3,0980×10-6 |

|

|

1,0×QН |

475 |

a=295,1 b=1,8752×10-6 |

|

|

450 |

a=262,5 b=1,8173×10-6 |

||

|

430 |

a=240,9 b=1,9873×10-6 |

||

|

1,25×QН |

490 |

a=323,3 b=1,4795×10-6 |

|

|

НМ 10000-210 |

0,5×QН |

475/455 |

a=265,0 b=2,0560×10-6 |

|

0,7×QН |

506/486 |

a=304,8 b=2,1443×10-6 |

|

|

1,0×QН |

505/495 |

a=293,7 b=8,7817×10-7 |

|

|

485/475 |

a=280,1 b=8,7549×10-7 |

||

|

470/460 |

a=264,5 b=8,6302×10-7 |

||

|

1,25×QН |

530 |

a=364,5 b=9,4947×10-7 |

|

|

520 |

a=358,5 b=9,6470×10-7 |

||

|

515 |

a=345,1 b=9,9839×10-7 |

Тогда для насоса НМ 7000-210

|

Диаметр колеса

|

Расчет |

Значение H |

|

440 |

|

299,23 |

|

405 |

|

267,94 |

|

385 |

|

241,15 |

В зависимости от подачи насоса, выбираем ротор 1,0×QН

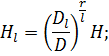

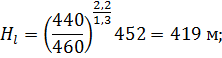

2.5 Расчет обрезки колеса, если известно что до обрезки насос при заданной подаче развивал напор Н, а требуется напор H1 при той же подаче.

Допустимая степень обрезки рабочего колеса определяется заводом изготовителем. Ориентировочно, для насосов с номинальной подачей до 2500 м3/ч включительно, максимальная обрезка рабочего колеса составляет 20%. Для насосов с номинальной подачей более 2500 м3/ч, максимальная обрезка рабочего колеса составляет ориентировочно 10%.

В пределах рабочей зоны насоса, степень обрезки колеса может быть приближенно рассчитана с применением формулы:

где: H , H1 – напор насоса до и после обточки рабочего колеса соответственно, м;

D, D1 – диаметр рабочего колеса насоса до и после обточки соответственно, м;

L, r – показатели, принимаемые для каждого типа насоса в соответствии с коэффициентом быстроходности согласно таблице 5.

При коэффициенте быстроходности 131, L=1,3, r=2,2.

Тогда

|

Таблица 5 Зависимость показателей степени L, r от коэффициента быстроходности |

|||

|

Коэффициент быстроходности насоса |

Снижение в % к.п.д. η насоса на каждые 10% обточки |

Показатель L |

Показатель r |

|

70 - 125 |

1,0 – 1,5 |

1 |

2 |

|

125 - 175 |

1,5 – 2,5 |

1,3 |

2,2 |

|

< 175 |

2,5 – 3,5 |

1,85 |

2,35 |

Значения коэффициента быстроходности и некоторых других параметров для типовых насосов приведено в таблице 6

Таблица 6

Характеристики типовых насосов

|

Типоразмер насоса |

Ротор |

Коэффициент быстроходности |

Ширина лопаток раб. колеса, мм |

Диаметр входного патрубка, мм |

Наружный диаметр раб. колеса, мм |

|

НМ1250-260 |

0,7 |

62 |

26 |

353 |

418 |

|

1 |

71 |

460 |

|||

|

1,25 |

79 |

450 |

|||

|

НМ2500-230 |

0,5 |

77 |

26 |

512 |

425 |

|

0,7 |

93 |

405 |

|||

|

1 |

109 |

440 |

|||

|

1,25 |

123 |

450 |

|||

|

НМ3600-230 |

0,5 |

93 |

29 |

512 |

450 |

|

0,7 |

109 |

430 |

|||

|

1 |

131 |

460 |

|||

|

1,25 |

147 |

470 |

|||

|

НМ7000-230 |

0,5 |

138 |

52 |

610 |

450 |

|

0,7 |

165 |

475 |

|||

|

1 |

196 |

475 |

|||

|

1,25 |

219 |

490 |

|||

|

НМ10000-230 |

0,5 |

165 |

58 |

990 |

465 |

|

0,7 |

196 |

496 |

|||

|

1 |

234 |

500 |

|||

|

1,25 |

262 |

530 |

При расчете степени обрезки колес, следует выполнять проверку непревышения максимально допустимой степени обрезки для заданного насоса.

В нашем случае степень не превышает 5%, поэтому расчеты можно считать удовлетворительными.

Список использованной литературы

1. РД- 91.020.00-КТН-335-06 Нормы проектирования НПС

2. ОТТ-16.01-74.20.11-КТН-059-05 Типовые технические решения по проектированию НПС.

3. ГОСТ Р 53675-2009 Насосы нефтяные для магистральных трубопроводов

4. ГОСТ 12124—87 Насосы центробежные нефтяные для магистральных трубопроводов

5. Учебное пособие по дисциплине «Насосы и перекачивающие станции». Требования к нефтеперекачивающим станциям магистральных нефтепроводов

6. Учебное пособие по дисциплине «Насосы и перекачивающие станции». Техническое обслуживание и ремонт оборудования и сооружений нефтеперекачивающих станций

7. Учебно - методические указания к выполнению курсового проекта по дисциплине « Насосы и перекачивающие станции »

(zip - application/zip)

(zip - application/zip)