СОДЕРЖАНИЕ

СОДЕРЖАНИЕ

Задание

на проектирование..................................................................

...........2

Расчет привода

1. Выбор электродвигателя и кинематический расчет привода...........3

2. Расчет плоскоременной передачи........................................................5

3. Расчет зубчатой передачи.....................................................................8

4. Предварительный расчет валов..........................................................11

5. Конструирование шестерни и цилиндрического колеса.................12

6. Определение конструктивных размеров корпуса редуктора..........13

7. Первый этап компоновки редуктора..................................................14

8. Проверка долговечности подшипников.............................................16

9. Проверка прочности шпоночных соединений..................................20

10. Уточненный расчет валов....................................................................22

11. Выбор системы смазки и сорта масла................................................26

12.

Подбор

муфты...........................................................................

............27

Список литературы

ЗАДАНИЕ НА ПРОЕКТИРОВАНИЕ

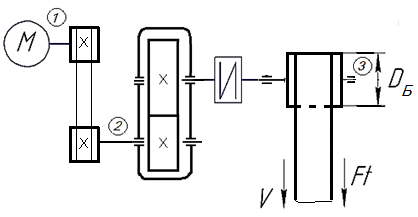

Спроектировать привод к ленточному ковшовому элеватору, в который входит плоскоременная передача и зубчатый редуктор.

Тяговое

усилие цепи  ;

скорость цепи

;

скорость цепи  ;

диаметр звездочки

;

диаметр звездочки  .

.

Редуктор нереверсивный, предназначен для длительной эксплуатации, валы установлены на подшипниках качения.

1. Выбор электродвигателя и кинематический расчет привода

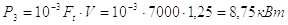

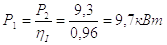

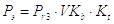

Мощность на выходном валу:

По

табл. 1.1.[1] коэффициент полезного действия для плоскоременной передачи  ; для зубчатой

; для зубчатой , муфты

, муфты  , подшипников

, подшипников

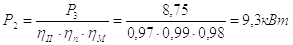

Мощность

ведомого вала:

Мощность

ведомого вала:

Мощность ведущего вала:

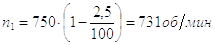

По ГОСТ 19523-81 по требуемой мощности Ртр = 11,0 кВт выбираем электродвигатель трехфазный асинхронный с синхронной частотой вращения 750об/мин со скольжением S = 2,5%.

Частота вращения ведущего вала:

Частота вращения выходного вала:

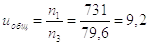

Общее передаточное число определяется по формуле:

Назначаем передаточные числа: для цилиндрической

передачи:

Тогда для плоскоременной передачи:

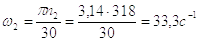

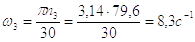

Угловая скорость и частота вращения ведомого вала:

Угловая скорость ведущего и выходного валов:

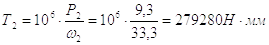

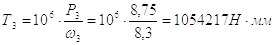

Определяем вращающие моменты на валах привода:

Результаты кинематического расчета

|

N вала |

P кВт |

поб/мин |

ω с-1 |

TН·мм |

и |

η |

|

1 |

9,7 |

731 |

76,5 |

126780 |

2,3 4 |

0,97 |

|

2 |

9,3 |

318 |

33,3 |

|

||

|

3 |

8,75 |

79,6 |

8,3 |

1054217 |

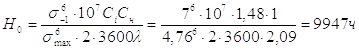

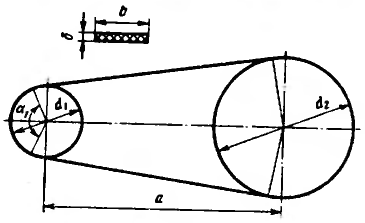

2. Расчет плоскоременной передачи

Исходные данные на расчет:

u = 2,3

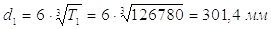

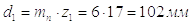

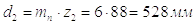

Вычисляем диаметр ведущего шкива (формула 7.2) [1]:

из ряда стандартных диаметров выберу

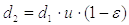

dведомого шкива (формула 7.3) [1]:

где - для передач с

регулируемым натяжением ремня.

- для передач с

регулируемым натяжением ремня.

выберу

стандартный диаметр

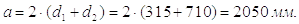

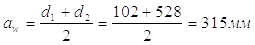

Межосевое расстояние (формула 7.5) [1]:

Расчетная длина ремня (формула 7.7) [1]:

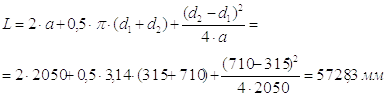

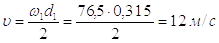

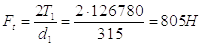

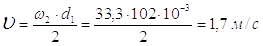

Скорость ремня (формула 7.8) [1]:

Окружная сила (формула 7.9) [1]:

Выбираем ремень Б-800 с числом прокладок z = 3 (табл. 7.1) [1]

Толщина ремня

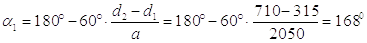

Угол обхвата малого шкива (формула 7.6) [1]:

Коэффициент, учитывающий влияние угла обхвата (формула 7.14) [1]:

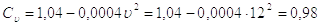

Коэффициент, учитывающий влияние скорости ремня (формула 7.15) [1]:

Коэффициент режима работы, учитывающий условия эксплуатации передачи (для ковшовых элеваторов по табл. 7.4. [1])

Коэффициент, учитывающий угол наклона линии центров передачи

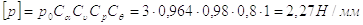

Допускаемая рабочая нагрузка на 1 мм ширины прокладки (формула 7.13) [1]:

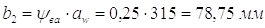

Ширина ремня (формула 7.12) [1]:

Принимаем по табл. 7.1 [1] b = 125 мм.

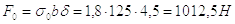

Предварительное натяжение ремня (формула 7.11) [1]:

Натяжение ветвей (формула 7.10) [1]:

ведущей

ведомой

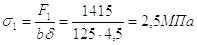

Напряжение от силы F1 (формула 7.19) [1]:

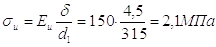

Напряжение изгиба (формула 7.20) [1]:

где  для кожаных и

резинотканевых ремней.

для кожаных и

резинотканевых ремней.

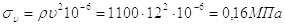

Напряжение от центробежной силы (формула 7.21) [1]:

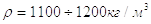

где  - плотность

ремня.

- плотность

ремня.

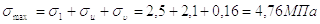

Максимальное напряжение (формула 7.18) [1]:

Расчет ремней на долговечность

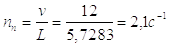

Частота пробегов ремня

при постоянной

нагрузке.

при постоянной

нагрузке.

Число пробегов

Долговечность

Что больше рекомендуемой долговечности 2000ч.

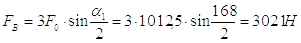

Давление на валы

Ширина обода шкивов по табл. 7.6 [1]

Ширина ремня

диаметр ведущего шкива

диаметр ведомого шкива

угол обхвата малого шкива

толщина ремня

3. Расчет зубчатой передачи редуктора

Исходные данные на расчет:

u = 4

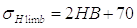

Т.к в задании нет особых требовании в отношении габаритов передачи, выбираю материалы со средними механическими характеристиками: для шестерни сталь 45, термическая обработка – улучшение, твердость НВ230.

для колеса – сталь 45, термическая обработка – улучшение, но твердость на 30 единиц ниже – НВ200.

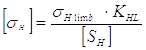

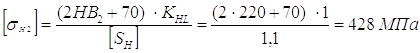

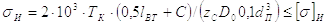

Допускаемые контактные напряжения:

= придел контактной выносливости

при базовом числе циклов.

= придел контактной выносливости

при базовом числе циклов.

Принимаю  ;

;

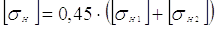

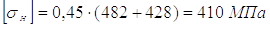

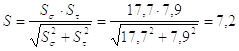

Расчетное допускаемое контактное напряжение (формула 3.10) [1]:

Для шестерни:

Для колеса:

Тогда расчетное допускаемое контактное напряжение

Требуемое условие  .

.

Принимаю коэффициент:

Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев (формула 3.7) [1]:

для прямозубых

передач.

для прямозубых

передач.

Ближайшее значение межосевого расстояния по ГОСТ 2185-66:

Нормальный модуль зацепления:

По ГОСТ 9563-60*,

Определим число зубьев шестерни и колеса:

Для прямозубых колес zmin = 17

тогда для колеса:

Основные размеры для шестерни и колеса:

Проверка:

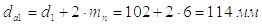

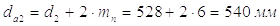

Диаметры вершин зубьев:

Ширина колеса:

Ширина шестерни:

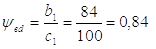

Определяю коэффициент ширины шестерни по диаметру:

Окружная скорость колес:

При такой скорости следует принять восьмую степень точности.

Коэффициент нагрузки, при

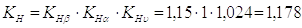

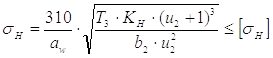

Проверка контактных напряжении.

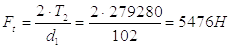

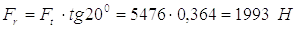

Силы, действующие в зацеплении:

Окружная

Радиальная

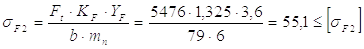

Проверяю зубья на выносливость по напряжениям изгиба:

коэффициент,

учитывающий форму зуба, и зависящий от эквивалентного числа зубьев:

коэффициент,

учитывающий форму зуба, и зависящий от эквивалентного числа зубьев:

у шестерни:

у колеса:

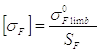

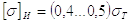

Допустимое напряжение по формуле

По таблице 3,9[1]:

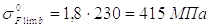

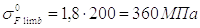

шестерня:

колесо:

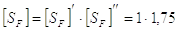

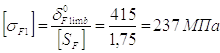

Допускаемые напряжения:

для шестерни:

для колеса:

Условие прочности выполнено.

4. Предварительный расчет валов

Исходные данные на расчет:

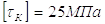

Предварительный

расчет проведу на кручение по пониженным допускаемым напряжением.

Предварительный

расчет проведу на кручение по пониженным допускаемым напряжением.

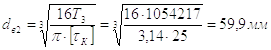

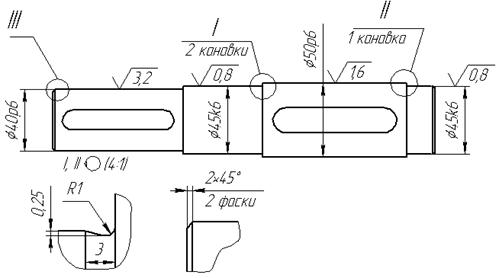

Быстроходный вал:(формула 8.16) [1]

Диаметр

выходного конца при допускаемом напряжении

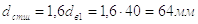

Принимаем:

Диаметр

под подшипниками:

Диаметр

под шестерней:

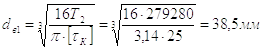

Тихоходный вал:(формула 8.16) [1]

Диаметр

вала выходного конца при допускаемом напряжении

Принимаем:

Диаметр

под подшипниками:

Диаметр

под зубчатымколесом:

5. Определение

конструктивных размеров деталей передач

5. Определение

конструктивных размеров деталей передач

5.1. Определение конструктивных размеров шкивов

Ширина шкива B=140мм

Диаметр ступицы шкива

Длина ступицы шкива

Принимаем

Толщина обода ведущего шкива S = 0,005d1+3=0,005*315+3=4,6мм

Толщина обода ведомого шкива S = 0,005d2+3=0,005*710+3=6,6мм

5.2 Конструктивные размеры зубчатых колес.

Для шестерни

Шестерню выполняем кованную:

Колесо:

Колесо кованое:

Диаметр ступицы:

длина ступицы:

выберу

Толщина обода:

выберу

Толщина

диска:

Принимаем

Диаметр центровой окружности:

диаметр отверстий:

фаска: (3x450)

(3x450)

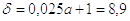

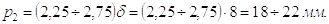

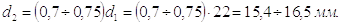

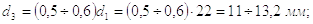

6. Определение конструктивных размеров корпуса редуктора

Толщина стенки корпуса и крышки редуктора

; приму

; приму  .

.

; приму

; приму  .

.

Толщина верхнего пояса (фланца) корпуса:

.

.

Толщина нижнего пояса крышки корпуса:

Толщина нижнего пояса:

без

бобышки:  ;приму

;приму

при

наличии бобышки:  приму

приму

приму

приму

Толщина ребер основания корпуса и крышки:

m=10мм

Диаметр фундаментных болтов:

Выберу

стандартный:

Диаметр болтов:

у

подшипников:

приму

соединяющих основания корпуса с крышкой:

приму

приму  .

.

Размеры

опр. положения болтов  .

.

приму e=20мм.

приму e=20мм.

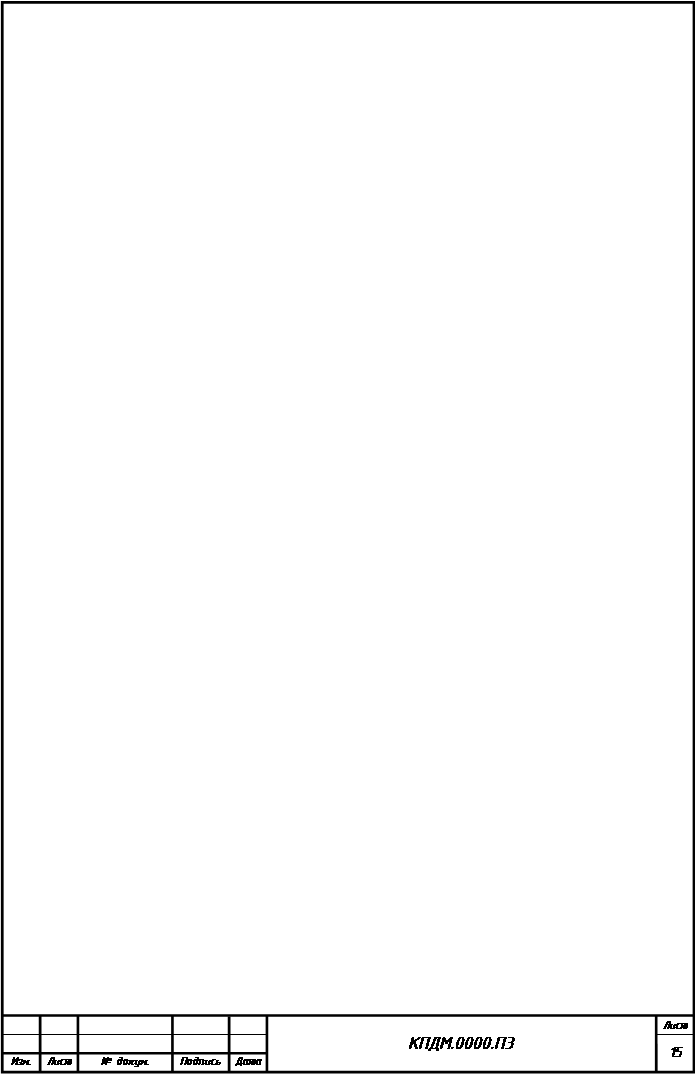

7. Первый этап

компоновки редуктора

7. Первый этап

компоновки редуктора

Вычерчиваю упрощенно шестерню редуктора.

Очерчиваю внутреннюю стенку корпуса, взяв зазоры относительно зубчиков колес.

Предварительно намечаю раздельно шарикоподшипники однорядные легкой серии, габариты подшипников выбираю по диаметру вала.

Применяя для подшипников пластичный смазочный материал, для предотвращения вытекания ставлю мазеудерживающие кольца. Их ширина определяет размер

.

.

Измеряем расстояния:

На

ведущем валу:

На

ведомом:

Толщину

крышки

подшипника принимают примерно равной

крышки

подшипника принимают примерно равной

Установлю зазор между головкой болта и ступицей шкива равной 5,0 мм.

Примем шариковыеподшипникиоднорядные легкой серии для вала-шестерни идля вала зубчатого колеса

Решаем вопрос о смазывании подшипников. Принимаем для подшипников пластичный смазочный материал. Для предотвращения вытекания смазки внутрь корпуса и вымывания пластичного смазочного материала жидким маслом из зоны зацепления устанавливаем мазеудерживающие кольца.

Их ширина определяет размер y = 8-12 мм.

8. Проверка долговечности

подшипников

8. Проверка долговечности

подшипников

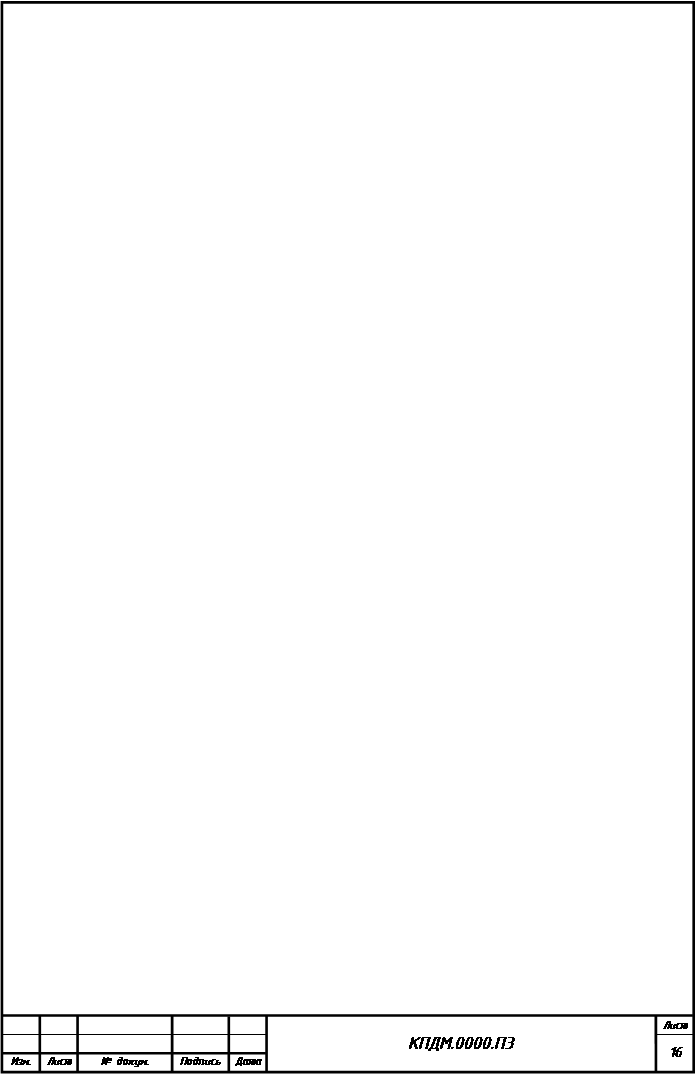

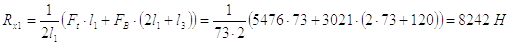

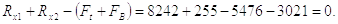

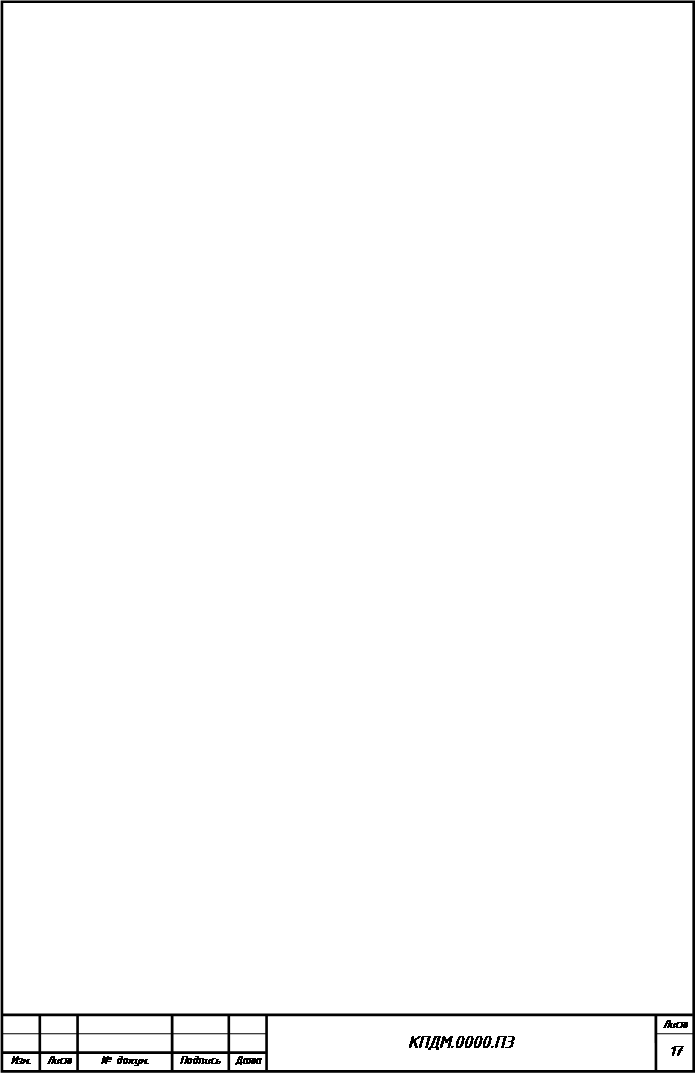

1) Ведущий вал:

Из предыдущих расчетов имею:

Из

первого этапа

Реакции опор:

Плоскость

xz:

Проверка:

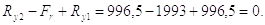

Плоскость yz:

Проверка:

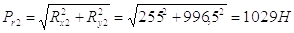

Суммарные реакции:

Подбираю подшипники по наиболее нагруженной опоре 1 (см. эпюру).

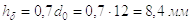

Намечаю шариковые однорядные подшипники 209.

Эквивалентная нагрузка:

где ;

; ;

;  , тогда

, тогда

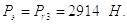

Расчетная долговечность, млн об/мин.

млн об/мин.

млн об/мин.

Расчетная долговечность, ч.

Это меньше

Это меньше .

.

Для

подшипника 309 с параметрами:  ;

;

;

;  ;

;  долговечность:

долговечность:

млн. об.

млн. об.

ч.Это больше

ч.Это больше .

.

Принимаем подшипник 309.

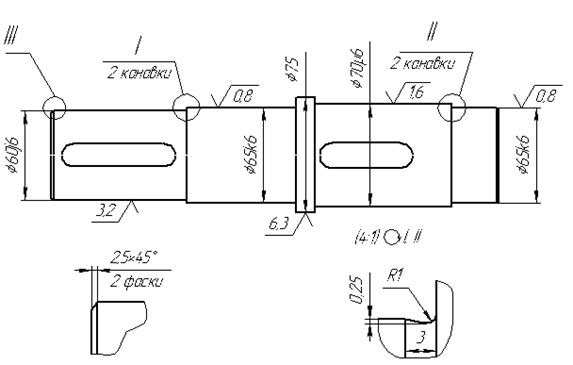

Конструкция ведущего вала

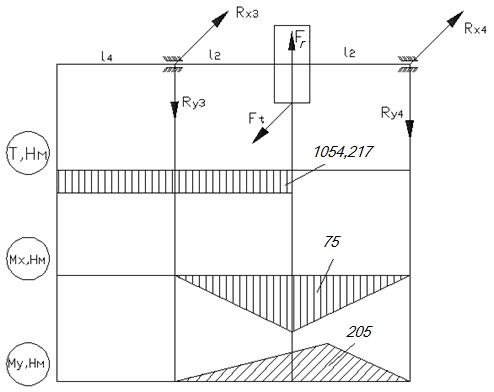

2) Ведомый вал:

На ведомом валу:

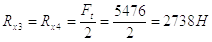

Реакции опор:

В

плоскости xz:  .

.

yz:  .

.

Нагрузка на опоры одинакова, по ней и подберем подшипники. Намечаю шариковые однорядные подшипники: 213.

;

;

;

;

;

;

,

,

.

.

Эквивалентная нагрузка:

; при

; при  ; V=1;

; V=1;  .

.

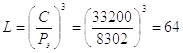

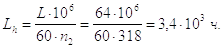

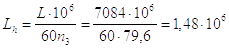

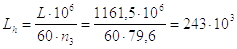

Расчетная долговечность

млн. ч.

млн. ч.

ч.

ч.

Для

подшипника113 с параметрами: ;

;

;

;  ;

;  долговечность:

долговечность:

млн. об.

млн. об.

ч.

ч.

Принимаем подшипник 113.

Конструкция ведомого вала

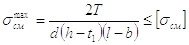

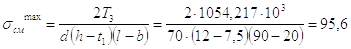

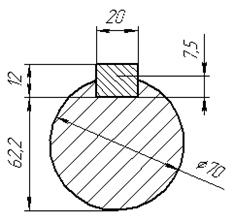

9. Проверка прочности шпоночных соединений

Размеры сечений шпонок и пазов по ГОСТ 23360-78.

Материал - сталь 45 нормализованная.

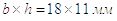

Напряжение смятия из условия прочности считаю по формуле:

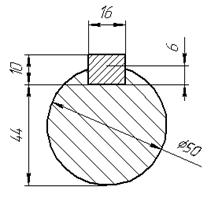

Ведущий вал

1)

;

;  ;

;  ; длина шпонки

; длина шпонки  ;

;

< 120 МПа.

< 120 МПа.

2) под шестерней

;

;  ;

;  ; длина шпонки

; длина шпонки  ;

;

< 120 МПа.

< 120 МПа.

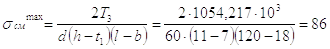

Ведомый вал

1)

;

;  ;

;  ;

;  .

.

МПа< 120 МПа.

МПа< 120 МПа.

2)

- под колесом.

- под колесом.

;

;  ;

;  мм.

мм.

МПа<120 МПа.

МПа<120 МПа.

10. Уточненный

расчет валов.

10. Уточненный

расчет валов.

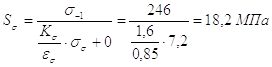

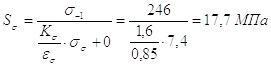

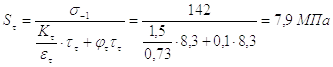

Принимаю, что нормальное напряжение измеряется по симметричному циклу, а касательная от кручения – по пульсирующему.

Произведу расчет для предполагаемо опасных сечений для каждого из валов.

Ведущий вал

1) Сечение содержит

шпоночную канавку:  мм. Материал

вала – сталь 45.

мм. Материал

вала – сталь 45.

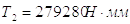

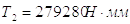

Крутящий момент: 279,28

Изгибающий момент:

YOZ:

XOZ:

Общий момент:

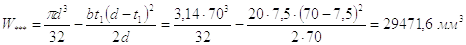

Момент сопротивления кручению:

Момент сопротивления изгибу:

.

.

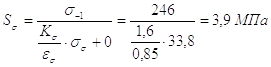

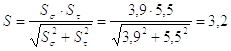

Результирующий коэффициент запаса нагружения.

.

.

2) Сечение

содержит шпоночную канавку:

2) Сечение

содержит шпоночную канавку: мм.

Материал вала – сталь 45.

мм.

Материал вала – сталь 45.

Крутящий момент: 279,28

Изгибающий момент:

YOZ:

XOZ:

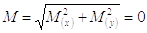

Общий момент:

Момент сопротивления кручению:

Момент сопротивления изгибу:

.

.

Результирующий коэффициент запаса нагружения.

.

.

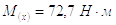

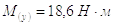

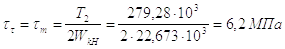

Ведомый вал.

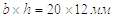

Сечение под колесом.

Сечение содержит шпоночную канавку: мм. Материал вала –

сталь 45.

мм. Материал вала –

сталь 45.

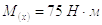

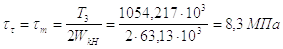

Крутящий момент: 1054,217

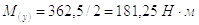

Изгибающий момент:

YOZ:

XOZ:

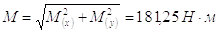

Общий момент:

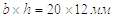

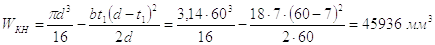

Момент

сопротивления кручению: ;

;

мм.

мм.

Момент сопротивления изгибу:

.

.

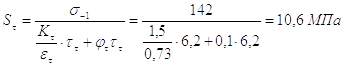

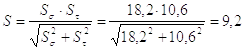

Результирующий коэффициент запаса нагружения.

.

.

2) Сечение содержит шпоночную канавку: мм. Материал вала –

сталь 45.

мм. Материал вала –

сталь 45.

Крутящий момент: 1054,217

Изгибающий момент:

YOZ:

XOZ:

Общий момент:

Момент

сопротивления кручению: ;

;

мм.

мм.

Момент сопротивления изгибу:

.

.

Результирующий коэффициент запаса нагружения.

.

.

11. Выбор системы смазки и сорта масла.

Смазывание зубчатого колеса производится путем опускания в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение колеса примерно на 10 мм.

Объем масляннойванныV определяем из

расчета 0,25 л масла на 1 кВт передаваемой мощности:

Объем масляннойванныV определяем из

расчета 0,25 л масла на 1 кВт передаваемой мощности:

V=0,25∙6,1=1,53дм3

Устанавливаю вязкость масла (по табл. 10.8).

При контактных напряженияхσН=331Па и скорости ν=2,3м/с. Таким параметрам соответствует масло индустриальное И30А (по ГОСТ 20799-75).

Камеры подшипников заполняем пластичным смазочным материалом УТ-1.

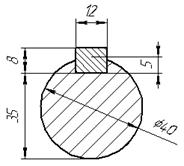

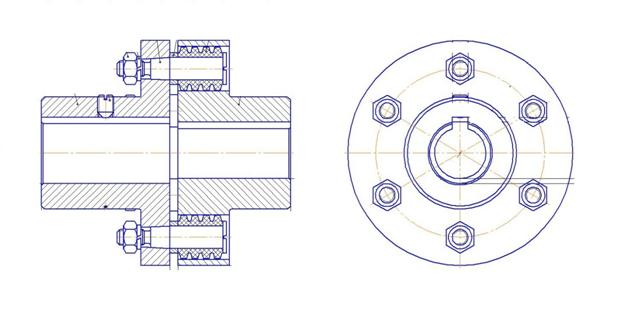

12. ПОДБОР МУФТЫ

Муфты упругие

втулочно-пальцевые МУВП получили широкие распространение вследствие

относительной простоты конструкции и удобства замены резиновых упругих

элементов. Муфты МУВП стандартизованы ГОСТ 21424-93.

Муфты упругие

втулочно-пальцевые МУВП получили широкие распространение вследствие

относительной простоты конструкции и удобства замены резиновых упругих

элементов. Муфты МУВП стандартизованы ГОСТ 21424-93.

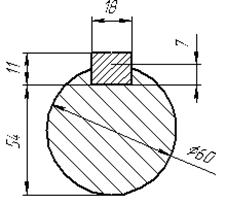

Размеры

муфты подберем по расчётному моменту , то

, то  и диаметру d=60мм.

и диаметру d=60мм.

Подбираем Муфту фланцевую 1600-60-11 ГОСТ 20761-80.

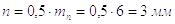

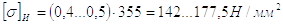

Пальцы муфты изготавливают из стали марки 45 (ГОСТ 1050-88) и рассчитывают на изгиб[3 стр. 348]:

Допускаемые

напряжения изгиба  , где

, где  - предел

текучести материала пальцев. Зазор между полумуфтами С = 3…5 мм.

- предел

текучести материала пальцев. Зазор между полумуфтами С = 3…5 мм.

Тогда

.

.

.

.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1.  Дунаев

П.Ф., Леликов О.П. Конструирование узлов и деталей машин. - М.: Высшая школа,

1985.

Дунаев

П.Ф., Леликов О.П. Конструирование узлов и деталей машин. - М.: Высшая школа,

1985.

2. Курмаз Л.В. Детали машин. Проектирование: Справочное учеб. – метод. пособие. – М., Высш.шк., 2005. – 309с.

3. Курсовое проектирование деталей машин: учеб. Пособие для сред.спец. учеб. заведений/ под ред. Д.В. Чернавского. – М., Альянс, 2005. – 415с.

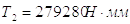

0,96

0,96 279280

279280 (zip - application/zip)

(zip - application/zip)