ТЕХНИЧЕСКОЕ ЗАДАНИЕ. 4

1 ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ И КИНЕМАТИЧЕСКИЙ РАСЧЕТ. 5

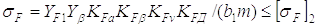

2 РАСЧЁТ КОНИЧЕСКОЙ ПЕРЕДАЧИ.. 9

3 РАСЧЕТ ЦИЛИНДРИЧЕСКОЙ ПЕРЕДАЧИ.. 16

4 РАСЧЁТ КЛИНОРЕМЕННОЙ ПЕРЕДАЧИ.. 22

5 ОРИЕНТИРОВОЧНЫЙ РАСЧЁТ ВАЛОВ.. 27

6 ЭСКИЗНАЯ КОМПАНОВКА РЕДУКТОРА.. 29

7 ПРИБЛИЖЁННЫЙ РАСЧЁТ ВАЛОВ.. 32

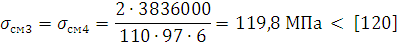

8 ПОДБОР И ПРОВЕРКА ШПОНОК.. 38

9 ВЫБОР МУФТЫ.. 40

10 УТОЧНЁННЫЙ РАСЧЁТ ВАЛОВ.. 41

11 ВЫБОР СМАЗОЧНЫХ МАТЕРИАЛОВ.. 48

Список использованных источников. 49

ТЕХНИЧЕСКОЕ ЗАДАНИЕ

Спроектировать привод ленточного конвейера по следующим исходным данным:

-окружное усилие на звёздочках Ft=25 кН;

-скорость ленты v=0,55 м/с;

-диаметр барабана Dб=300 мм;

-срок службы привода L=5 лет;

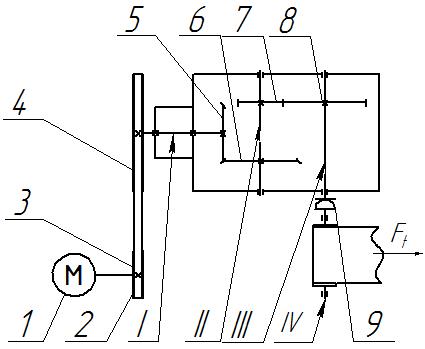

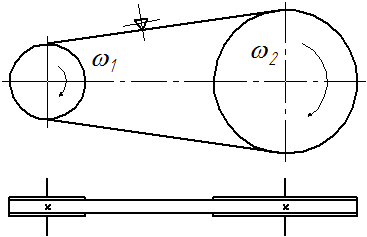

Кинематическая схема привода представлена на рисунке 1.

Рис.1 – Кинематическая схема привода ленточного конвейера

1- Электродвигатель

2- Малый шкив ременной передачи

3- Ремень

4- Большой шкив ременной передачи

5- Шестерня коническая

6- Колесо коническое

7- Шестерня цилиндрическая

8- Колесо цилиндрическое

9- Муфта

I- Быстроходный вал

II- Промежуточный вал

III- Тихоходный вал

IV- Вал рабочего органа

1 ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ И КИНЕМАТИЧЕСКИЙ РАСЧЕТ

Цель расчета: определение потребной мощности электродвигателя, выбор электродвигателя, определение передаточного отношения привода и кинематических параметров каждого вала.

Исходные данные:

-окружное усилие на звёздочках Ft=25 кН;

-скорость ленты v=0,55 м/с;

-диаметр барабана Dб=300 мм;

-срок службы привода L=5 лет;

Расчётной схемой является рисунок 1 из технического задания.

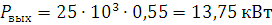

1.1 Мощность на приводном валу Pвых, ,кВт:

, (1.1)

, (1.1)

где Ft – окружное усилие, кН; v – скорость вращения ленты.

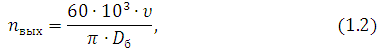

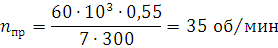

1.2 Частота вращения приводного вала nвых, об/мин:

где Dб – диаметр барабана.

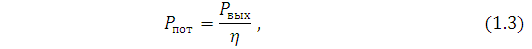

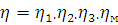

1.3 Потребная мощность двигателя:

где η – общий КПД привода;

Общий КПД привода вычисляем по формуле:

, (1.4)

, (1.4)

где η1 – КПД ременной передачи:

η1=0,95

η2 – КПД конической зубчатой передачи:

η2=0,94

η3 – КПД цилиндрической передачи:

η3=0,95

ηМ – КПД муфты

ηМ=0,98

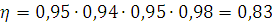

Общий КПД привода:

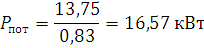

Потребная мощность электродвигателя:

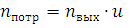

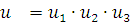

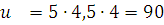

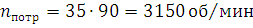

1.4 Потребная частота вращения вала электродвигателя n, об/мин:

(1.5)

(1.5)

где u – общее передаточное отношение привода.

(1.6)

(1.6)

где u1 – передаточное ременной передачи

u1=5

u2 – передаточное отношение конической зубчатой передачи

u2=4,5

u3 – передаточное отношение цилиндрической зубчатой передачи

u3=4

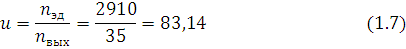

Общее передаточное отношение привода:

Потребная частота вращения электродвигателя:

1.5 Выбор электродвигателя:

В соответствии с потребными мощностью и частотой вращения принимаем электродвигатель:

АИР160М2/2910

Его паспортные данные:

- номинальная мощность Рэд=18,5 кВт

-номинальная частота вращения: nэ=2910 об/мин;

-диаметр хвостовика: dхв=42 мм

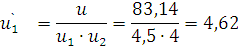

1.6 Уточняем передаточное отношение:

Уточненное передаточное число меньше рассчитанного, следует уточнить передаточное отношение ременной передачи u1:

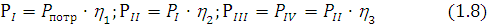

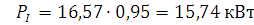

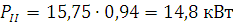

1.7 Рассчитываем мощность на валах:

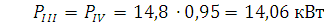

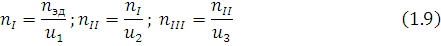

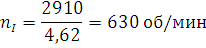

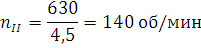

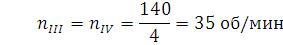

1.8 Рассчитываем частоту

вращения валов:

Рассчитываем частоту

вращения валов:

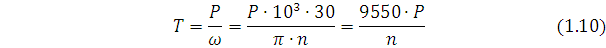

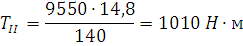

1.9 Рассчитываем вращающие моменты на валах:

Значения мощностей, частот и вращающих моментов на валах для удобства сведены в таблицу 1.1

Таблица 1.1 – Мощности, частоты, моменты на валах

|

Вал |

Мощность, кВт |

Частота, об/мин |

Вращающий момент, Н·м |

|

I |

|

|

|

|

II |

|

|

|

|

III |

|

|

|

2 РАСЧЁТ КОНИЧЕСКОЙ ПЕРЕДАЧИ

Цель расчета: Рассчитать коническую передачу с круговым зубом по исходным данным.

Исходные данные:

Частота вращения на быстроходном валу: nI = 630 об/мин;

Вращающий момент на валах: TI = 239 Н∙м; TII = 1010 Н∙м

Передаточное отношение: u = 4,5;

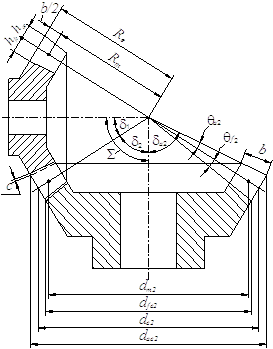

Коническое зацепление осуществляется аналогично цилиндрическому, только вместо цилиндров перекатываются друг по другу начальные конусы. В курсовом проекте рассчитывают конические передачи прямозубые и с круговым зубом, без смещения, с межосевым углом S = 90°, в которых делительные и начальные конусы совпадают. Геометрические параметры конического зацепления приведены на рис. 2.1. Основным расчётным параметром является внешний делительный диаметр колеса de2, принимаемый стандартным аналогично межосевому расстоянию цилиндрической зубчатой передачи:

Рис.2.1 - Коническое зацепление

, (2.1)

, (2.1)

где  — коэффициент,

учитывающий различную несущую способность конических и цилиндрических

прямозубых колёс; для колёс с круговыми зубьями определяют по таблице 2.1:

— коэффициент,

учитывающий различную несущую способность конических и цилиндрических

прямозубых колёс; для колёс с круговыми зубьями определяют по таблице 2.1:

Таблица 2.1 – значения поправочных коэффициентов для различных групп сталей

|

Коэффициент |

Стали I группы |

Стали II группы |

Стали III группы |

|

|

1,22+0,21u |

0,81+0,15u |

1,13+0,13u |

|

|

0,94+0,08u |

0,65+0,11u |

0,85+0,043 |

Коэффициент динамической нагрузки KHu определяют по таблицам для цилиндрических передач с точностью изготовления на одну степень ниже. Его определяют в зависимости от окружной скорости колёс и степень точности. Ориентировочное значение окружной скорости u" в м/c рекомендуется определять для колёс из материалов I и III групп по формуле:

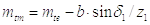

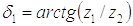

, (2.2)

, (2.2)

где T2 — вращающий момент на тихоходном валу, Н·м.

При расчёте передачи назначают число зубьев шестерни z1 = 18...32, число зубьев колеса рассчитывают по формуле

. (2.3)

. (2.3)

Внешний торцовый модуль

(2.4)

(2.4)

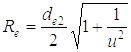

рассчитывают с точностью до сотых долей миллиметра и не округляют. Внешнее конусное расстояние (не округляют):

. (2.5)

. (2.5)

Ширину венца определяют по формуле

(2.6)

(2.6)

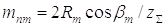

Средний торцовый модуль:

, (2.7)

, (2.7)

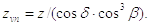

где d1 — угол при вершине делительного конуса шестерни.

. (2.8)

. (2.8)

В передачах с круговым зубом рекомендуется принимать угол наклона линии зуба по среднему сечению bm = 35°. Для этих передач расчётный нормальный модуль

, (2.9)

, (2.9)

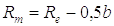

где Rm — среднее конусное расстояние:

; (2.10)

; (2.10)

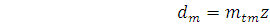

Внешние делительные диаметры :

(2.11)

(2.11)

Средние делительные диаметры:

(2.12)

(2.12)

Внешние диаметры вершин :

(2.13)

(2.13)

Внешние диаметры впадин :

(2.14)

(2.14)

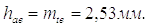

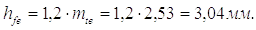

Внешняя высота головки зуба :

(2.15)

(2.15)

Внешняя высота ножки зуба:

(2.16)

(2.16)

Внешняя высота зуба :

(2.17)

(2.17)

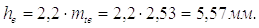

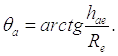

Угол головки зубьев :

(2.18)

(2.18)

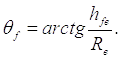

Угол ножек зубьев:

(2.19)

(2.19)

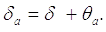

Углы конусов вершин:

(2.20)

(2.20)

Углы конусов впадин:

(2.21)

(2.21)

Расчётное базовое расстояние:

.

(2.22)

.

(2.22)

Окружная скорость колёс:

u = π·dm1·n1/60000 (2.23)

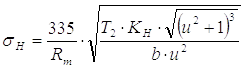

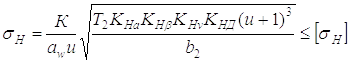

После определения геометрических параметров и окружной скорости уточняют коэффициент KНu и выполняют проверочный расчёт по контактным напряжениям. Рабочее контактное напряжение:

. (2.24)

. (2.24)

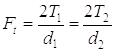

Вращающий момент на валу колеса Т2 следует ставить в формулу (2.24) в Н×мм. По контактным напряжениям допускается перегрузка до 3% и недогрузка до 10%. Для расчёта напряжений изгиба и валов определяют усилия в зацеплении. Окружное усилие

(2.25)

(2.25)

В зацеплении радиальное усилие на шестерне, равное осевому усилию на колесе

Fr 1= Fa2 =Fttga·cosd1 . (2.26)

Осевое усилие на шестерне, равное радиальному усилию на колесе

Fa 1= Fr2 =Ft·tga·sind1 . (2.27)

Эквивалентные числа зубьев (для прямозубых передач), по которым определяют коэффициенты формы зуба

(2.28)

(2.28)

Биэквивалентные числа зубьев (для непрямозубых передач)

(2.29)

(2.29)

Рабочее изгибное напряжение шестерни:

sF1 =

YF1YbFt KFbKFu KFд/(b1mnm) ≤  , (2.30)

, (2.30)

Рабочее изгибное напряжение колеса:

sF2 =

sF1YF2/YF1

≤  (2.31)

(2.31)

Расчёты выполнены в компьютерной программе APM WIN-MACHINE (Приложение А), и представлены в таблице 2.2

Таблица 2.2 – Основные параметры конической зубчатой передачи

|

Параметр |

Величина |

|

|

Шестерня |

Колесо |

|

|

Мощность Р,кВт |

15,74 |

14,85 |

|

Частота вращения n,об/мин |

630 |

140 |

|

Вращающие моменты Т,Н×м |

239 |

1010 |

|

Материалы: сталь |

40Х |

45 |

|

Термообработка |

Улучшение +ТВЧ |

Улучшение |

|

Внешнее конусное расстояние Re,мм |

176,148 |

|

|

Внешний окружной модуль me,мм |

4 |

|

|

Средний окружной модуль mn,мм |

2,812 |

|

|

Число зубьев z |

19 |

86 |

|

Передаточное число u |

4,5 |

|

|

Угол наклона β |

35 |

|

|

Ширина венца b,мм |

50 |

|

|

Внешний делительный диаметр de,мм |

76 |

344 |

|

Средний делительный диаметр dm,мм |

65,214 |

295,177 |

|

Внешний диаметр вершин dae,мм |

82,626 |

345,464 |

|

Угол при вершине делительного конуса δ |

12,458 |

77,542 |

Продолжение Таблицы 2.2

|

Окружное усилие в зацеплении Ft,Н |

6843,344 |

|

|

Радиальное усилие в зацеплении Fr,Н |

1935,358 |

2002,793 |

|

Осевое усилие в зацеплении Fa,Н |

5334,89 |

4022,973 |

|

Рабочее контактное напряжение Ϭн,МПа |

546,797 |

|

|

Допускаемое контактное напряжение [Ϭн],МПа |

554,545 |

|

|

Рабочее изгибное напряжение ϬF,МПа |

179,923 |

174,417 |

|

Допускаемое изгибное напряжение [ϬF],МПа |

285,882 |

308,561 |

Вывод: Контактная и изгибная прочность достаточны.

3 РАСЧЕТ ЦИЛИНДРИЧЕСКОЙ ПЕРЕДАЧИ

Цель расчета: Выбрать материалы косозубых цилиндрических колёс и рассчитать допускаемые контактные и изгибные напряжения.

Исходные данные:

Крутящий момент на тихоходном валу колеса: TIII = 3836 Н×м

Частота вращения быстроходного вала : nII =140 б/мин

Передаточное отношение : u3 = 4

Косозубая передача внешнего зацепления

3.1 Материалы зубчатых колес и допускаемые напряжения

При мощности электродвигателя 18,5 кВт в качестве материала зубчатых колес целесообразно применить сталь средней твердости. Шестерня имеет большую, чем колесо частоту вращения, следовательно испытывает большие нагрузки и твердость шестерни должна быть больше твердости колеса. Материал колеса и шестерни представлен в табл. 3.1.

Таблица 3.1 - Материалы зубчатых колес

|

Шестерня |

Колесо |

|

|

Марка стали |

40Х |

45 |

|

Термообработка |

Улучшение + ТВЧ |

Улучшение |

|

Твёрдость сердцевины |

269-302 НВ |

269-302 НВ |

|

Твёрдость поверхности |

45-50 HRC |

269-302 НВ |

|

ϬТ, МПа |

750 |

650 |

|

ϬВ, МПа |

900 |

890 |

Основными критериями расчета являются контактная и изгибная прочность.

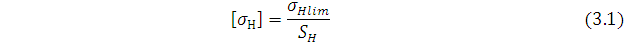

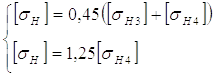

3.2 Контактные напряжения:

Допускаемые контактные напряжения:

где σH lim – предел контактной выносливости, МПа;

SH – коэффициент безопасности, SH = 1,2.

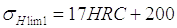

(3.2)

(3.2)

где HRC – твердость по Роквеллу.

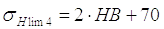

(3.3)

(3.3)

где HB – твердость по Бринеллю;

Расчётное допускаемое контактное напряжение:

(3.4)

(3.4)

3.3 Изгибные напряжения

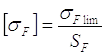

Допускаемые изгибные напряжения:

,

(3.5)

,

(3.5)

где σF lim – предел изгибной выносливости, МПа;

SF – коэффициент безопасности.

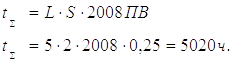

Рассчитываем коэффициент долговечности тихоходной ступени редуктора: L=5 лет.

Ресурс привода:

(3.6)

(3.6)

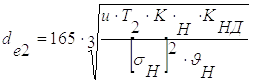

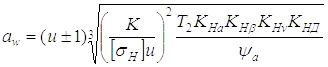

3.4 Определение основных параметров цилиндрической зубчатой передачи:

Расчет передач произведен в программе APM WinMachine. APM Trans. Зубчатая передача рассчитана по приведенному ниже алгоритму:

Межосевое расстояние aw, мм:

, (3.7)

, (3.7)

где u – передаточное отношение;

К – коэффициент межосевого расстояния (К = 270);

Т2 – вращающий момент на валу колеса, Н×мм;

– неравномерности распределения нагрузки между

контактными линиями ;

– неравномерности распределения нагрузки между

контактными линиями ;

– концентрации нагрузки ;

– концентрации нагрузки ;

– динамической нагрузки;

– динамической нагрузки;

[sН] – допускаемое контактное напряжение, МПа;

КНД – коэффициент долговечности ;

yа – коэффициент ширины венца .

Полученное значение межосевого расстояния округляется до ближайшего стандартного по единому ряду главных параметров.

Ширина колеса b2, мм:

b4 = yа×aw, (3.8)

Ширина шестерни b1, мм:

b1 =1,12b2 (3.9)

Полученные значения округлены до стандартных.

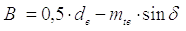

Контактное напряжение sН, МПа:

(3.10)

(3.10)

Окружная сила Ft, Н:

(3.11)

(3.11)

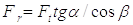

Радиальное усилие,Н:

(3.12)

(3.12)

Осевое усилие,Н:

(3.13)

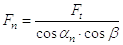

(3.13)

Нормальная сила Fn, Н:

, (3.14)

, (3.14)

Модуль m, мм:

m = (0,01…0,02) aw³1,5 (3.15)

Полученное значение модуля округляется до ближайшего стандартного в соответствии с предпочтительным рядом модулей.

Число зубьев шестерни z1:

, (3.16)

, (3.16)

Округленное до ближайшего целого числа, z1 принимают за окончательное значение.

Фактические изгибные напряжения sF, МПа :

, (3.17)

, (3.17)

где Yb – коэффициент наклона зуба .

3.5 Геометрический расчёт цилиндрической передачи

Цель геометрического расчета – определение делительных диаметров, диаметров вершин и впадин зубьев.

Для расчета необходимо знать: межосевое расстояние, числа зубьев колеса и шестерни, модуль m.

Расчет произведен на APM WinMachine. APM Trans. Алгоритм расчета:

Делительный диаметр d, мм:

d = m×z/cosb, (3.18)

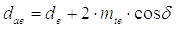

Диаметр вершин da, мм:

da = d+2×m(1+x), (3.19)

где х – смещение.

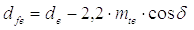

Диаметр впадин df, мм:

df = d – 2×m(1,25 – x), (3.20)

Результаты расчётов приведены в таблице 3.2

Таблица 3.2 – Основные параметры цилиндрической зубчатой передачи

|

Параметр |

Величина |

|

|

Шестерня |

Колесо |

|

|

Мощность P, кВт |

14,8 |

14,06 |

|

Частота вращения n, об/мин |

140 |

35 |

|

Вращающий момент Т, Н*м |

1010 |

3836 |

|

Материал: сталь |

40Х |

45 |

|

Термообработка |

Улучшение + ТВЧ |

Улучшение |

|

Межосевое расстояние aω,мм |

261,002 |

|

|

Модуль m, мм |

4 |

|

|

Число зубьев z |

26 |

103 |

|

Передаточное отношение u |

4 |

|

|

Угол наклона β, град |

8,699 |

|

|

Ширина венца b, мм |

124 |

116 |

|

Делительный диаметр d,мм |

105,21 |

416,795 |

|

Диаметр вершин da,мм |

113,21 |

424,795 |

|

Диаметр впадин df, мм |

95,21 |

406,795 |

|

Окружное усилие в зацеплении Ft, H |

18407,145 |

|

|

Радиальное усилие в зацеплении Fr, H |

6856,495 |

|

|

Осевое усилие в зацеплении Fa, H |

2816,365 |

|

Продолжение таблицы 3.2

|

Рабочее контактное напряжение ϬН, МПа |

614 |

|

|

Допускаемое контактное напряжение [ϬН], МПа |

621,976 |

|

|

Рабочее изгибное напряжение ϬF, МПа |

112,72 |

105,733 |

|

Допускаемое изгибное напряжение [ϬF], МПа |

285,822 |

337,564 |

Вывод: контактная и изгибная прочность достаточны.

4 РАСЧЁТ КЛИНОРЕМЕННОЙ ПЕРЕДАЧИ

Ремённые передачи относятся к передачи трением(сцеплением). Они состоят из шкивов, охватываемых ремнями в состоянии напряжения. Наибольшее распространение получили клиноремённые передачи, обладающие более высокой тяговой способностью, чем плоскоременные передачи.

Рис.4.1-Кинематическая схема передачи

Исходные данные:

Мощность Р1 = 18,5 кВт

Частота вращения n1 =2910 об/мин

Передаточное отношение u = 4,62

Ресурс Н0=5020 ч.

4.1 По номограмме [4] выбраны ремни сечением А с параметрами:

Расчётная ширина lp = 11 мм

Высота ремня Т0 = 8 мм

Площадь сечения А= 81 мм2

Масса m = 0,1 кг

Диаметр малого шкива d1 =140 мм

4.2 Геометрические параметры

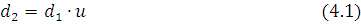

Диаметр большого шкива:

d2 = 140 ×4,62=646. Принимаем стандартное значение d2 = 630 мм.

Уточняем передаточное отношение:

u = d2/ (d1(1-s)) = 630/(140(1-0,02)) = 4,5 (4.2)

Межосевое расстояние а:

а = (0,55…1)( (4.3)

(4.3)

a = (0,55…1)(6зо+140) = 425…770 . Принимаем а = 500 мм.

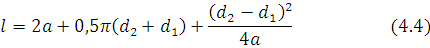

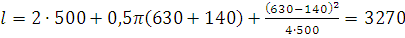

Длина ремня:

.

.

Принимаем стандартную длину Lp = 3150 мм

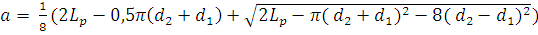

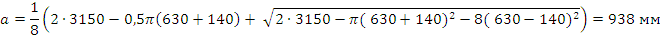

Уточняем межосевое расстояние:

(4.5)

(4.5)

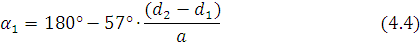

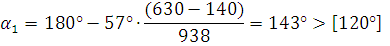

Угол обхвата малого шкива:

4.3 Расчет по тяговой способности.

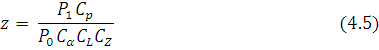

Определяем коэффициенты: Cp = 1,2; CL=1,16; CZ =0,79 [4].

Коэффициент угла обхвата :

Cα=1-0,003(180-150)=0,92

Допускаемая мощность на один ремень P0=3,87 [4].

Число ремней:

Принято число ремней: z = 7.

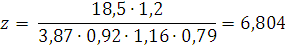

4.4 Силовые зависимости.

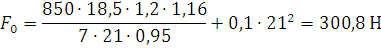

Усилие предварительного натяжения одного ремня:

Сила, действующая на валы:

Fr = 2×F0×z×Sin(α1/2) (4.7)

Fr = 2×300,8×7×Sin(75) = 4085 H

Вращающий момент:

T1 = 9550×P1/n (4.8)

T1 = 9550×18,5/2910 = 61 кН×м

Окружное усилие:

Ft = 2×T1/d1 (4.9)

Ft = 2×61000/140 = 871,4 Н

Натяжение ведущей ветви:

F1 = F0 + 0,5× Ft/z (4.10)

F1 = 300,8 + 0,5× 871,4/7 = 363 Н

4.5 Расчёт на долговечность.

Напряжения растяжения в ремне:

sр = F1/A+10-6rmv2 , (4.11)

где rm-плотность материала ремня. rm=1300 [2].

sр = 363/81+10-61300×212 = 5,1 МПа

Напряжение изгиба в ремне на малом шкиве

sи = Eu×d/d1 (4.12)

где Eu – модуль упругости при изгибе. Eu = 90 [2]

d - высота сечения ремня

sи = 90×8/140 = 5,14 МПа

Максимальное напряжение

smax = sр + sи (4.13)

smax = 5,1 + 5,14 = 10,24 МПа

Рабочий ресурс передачи:

H=(sy/smax)m×nи×Lp/(3600×v×z), (4.14)

где- sy – предел выносливости материала ремня. sy = 9 МПа [2]

nи – коэффициент, учитывающий разную степень влияния напряжений изгиба на малом и больших шкивах.

H=(9/10,24)8×107×2×3150/(3600×21×2) = 148364 ч.

Вывод: рабочий ресурс достаточен.

Таблица 4.1 – Параметры клиноременной передачи

|

Параметр |

Величина |

||

|

Малый шкив |

Большой шкив |

||

|

Мощность Р, кВт |

18,5 |

17,6 |

|

|

Частота вращения n, об/мин |

2910 |

630 |

|

|

Вращающий момент Т, Н×м |

61 |

260 |

|

|

Сечение ремня |

А |

||

|

Расчётный диаметр шкива |

140 |

630 |

|

|

Передаточное отношение u |

4,5 |

||

|

Угол обхвата малого шкива α |

150 |

||

|

Межосевое расстояние а,мм |

938 |

||

|

Длинна ремня Lp, мм |

3150 |

||

|

Число ремней z |

7 |

||

|

Окружное усилие Ft, Н |

871,4 |

||

|

Сила, действующая на валы Fr, Н |

4085 |

||

|

Рабочий ресурс передачи Н, ч |

148364 |

||

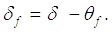

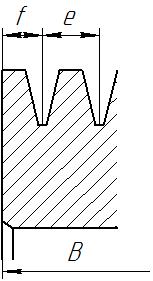

4.6 Ширина шкива определяется по формуле:

B=(z-1)e+2f, (4.15)

где В - ширина шкива, м;

е – расстояние между впадинами канавок, мм [4];

f – расстояние от края шкива до впадины, мм[4].

B=(7-1)×15+2×10 = 110 мм.

Рисунок 4.2 – Сечение шкива

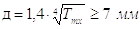

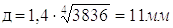

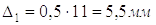

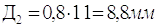

5 ОРИЕНТИРОВОЧНЫЙ РАСЧЁТ ВАЛОВ

Исходные данные:

крутящий момент на входном валу: ТI = 239 Н×м

крутящий момент на промежуточном валу: ТII = 1010 Н×м крутящий момент на выходном валу: ТIII = 3836 Н×м

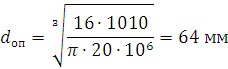

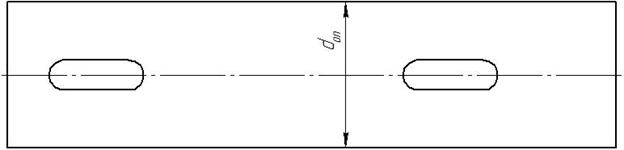

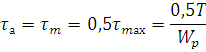

Ориентировочный расчет валов служит для назначения диаметров валов из расчета по крутящему моменту и по касательным напряжениям.

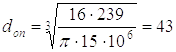

Диаметр вала d, мм :

, (5.1)

, (5.1)

где Т – крутящий момент на соответствующем валу, Н×м;

[t ]– допускаемое контактное напряжение, МПа.

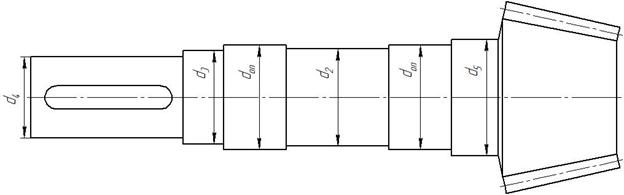

5.1 Расчёт ведущего вала

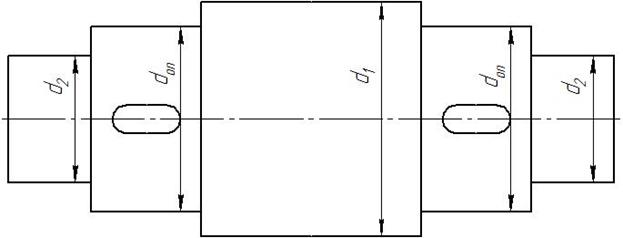

Рисунок 5.1 – Конический вал-шестерня.

Принимаем  45 , т.к.

45 , т.к.  - диаметр вала, на

который помещается подшипник.

- диаметр вала, на

который помещается подшипник.

=

45 мм

=

45 мм

d2=dоп – (3…5)=42 мм

d3=dоп – (3…5)=40 мм

d4=d3 – (3…5)=35 мм

Принимаем d4 = 36 мм (по ГОСТ 6636).

d4 = 36 мм

d5=dоп + (3…5)=50 мм

5.2 Расчёт промежуточного вала

Рисунок 5.2 – Цилиндрический вал – шестерня

Принимаем  67 по (ГОСТ 6636).

67 по (ГОСТ 6636).

=

67 мм

=

67 мм

d1 = dоп + (3…5) = 72 мм

d2 = dоп - (3…5) = 60 мм

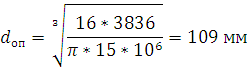

5.3 Расчёт ведомого вала

Рисунок 5.3 – ведомый вал редуктора

Принимаем  110 мм по ГОСТ (6636).

110 мм по ГОСТ (6636).

= 110 мм.

= 110 мм.

6 ЭСКИЗНАЯ КОМПАНОВКА РЕДУКТОРА

Эскизное проектирование редуктора подразумевает определение расстояний между линиями действия всех сил, предварительное назначение подшипников и схемы их установки, а также проектирование отдельных элементов конструкции.

Порядок выполнения эскизной компановки:

1) Вычерчивание

осей валов, расположенных на межосевом расстоянии  :

:

- межосевые расстояния второй ступени  =261 мм

=261 мм

2) Перпендикулярно осям проводят ось конической шестерни до пересечения с осью промежуточного вала.

3) Вычерчивание конической передачи.

4) Вычерчивание валов с диаметрами и конструктивными решениями, принятыми в ориентировочном расчте:

- минимальное расстояние между торцами колёс D1 , мм :

(6.1)

(6.1)

где d - толщина стенки корпуса, мм.

, (6.2)

, (6.2)

где TTX - крутящий момент на тихоходном валу редуктора, TTX = 860,4 Н·м.

Принято d = 11 мм.

5) Назначаем подшипники для быстроходного вала [3]:

d´D´B´T´r

Выбран подшипник роликовый конический однорядный упорный 7309:

45´100´26´27´2,5

6) На промежуточном валу вычерчиваем контур конического колеса, назначая длину ступицы:

lст=(1,2…1,5)×dв (6.3)

lст=(1,2…1,5)×67=87

7) Назначаем и откладываем от конического колеса зазоры D2,D3:

(6.4)

(6.4)

(6.5)

(6.5)

8) Назначаем подшипники для промежуточного вала [3]:

d´D´B´T´r

Выбран подшипник роликовый конический однорядный упорный 7312:

60´130´31´33´3,5

10) Строим контуры цилиндрических колёс, назначаем длину ступицы:

lст=(1,2…1,5)×110=132

11) Назначаем подшипники для тихоходного вала [3]:

d´D´B´ r

Выбран подшипник шариковый радиальный однорядный 321:

110´240´50´4,0

Расстояние от внутренней стенки до торца подшипника D4 = 4 мм.

Таблица 6.1 – Основные параметры подшипников

|

№ вала |

Подшипник |

Размеры, мм |

||||

|

d |

D |

B |

T |

r |

||

|

I |

7309 |

45 |

100 |

26 |

27 |

2,5 |

|

II |

7312 |

60 |

130 |

31 |

33 |

3,5 |

|

III |

321 |

110 |

240 |

50 |

_ |

4 |

12) Конструирование подшипникового узла для определения размеров консолей входного и выходного валов.

Ориентировочно длина консоли (расстояние от середины подшипника до середины ступицы) назначается:

- для быстроходного вала:

мм;

(6.6)

мм;

(6.6)

- для тихоходного:

;

(6.7)

;

(6.7)

13) Определяем расстояния между линиями действия сил:

Таблица 6.2 – Расстояния между линиями действия сил

|

Размеры, мм |

|||||

|

l1 |

l2 |

l3 |

L1 |

L2 |

L3 |

|

121,71 |

94,59 |

92,3 |

131,6 |

308,6 |

327,6 |

Эскизная компоновка показана на Рисунке 6.1 в приложении Б

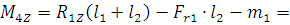

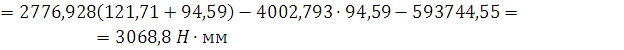

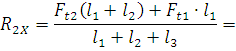

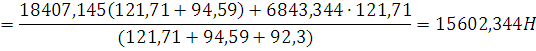

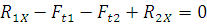

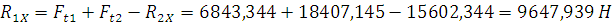

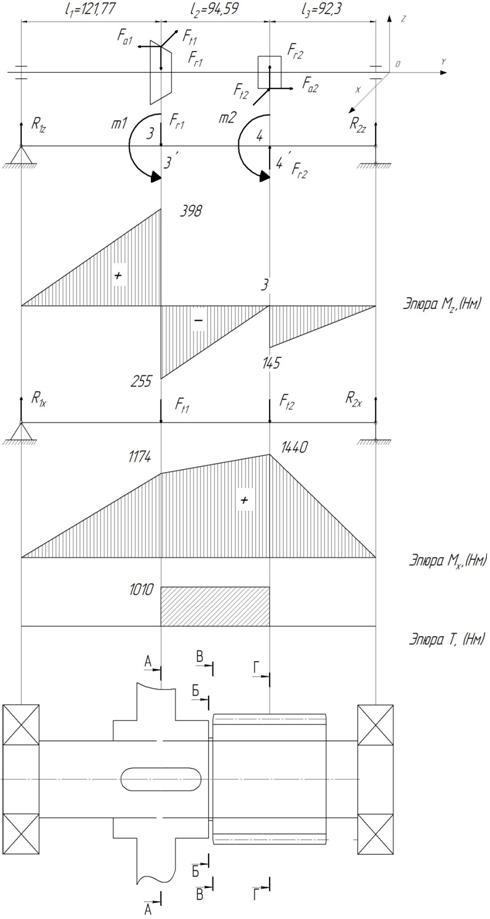

7 ПРИБЛИЖЁННЫЙ РАСЧЁТ ВАЛОВ

Цель расчёта: получение более достоверных результатов, чем после ориентировочного расчета валов, так как диаметр вала определяется из расчета на сложное напряженное состояние при действии крутящего и изгибающих моментов.

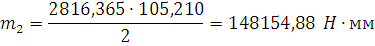

Выполняем приближённый расчёт промежуточного вала по следующим исходным данным:

крутящий момент: ТII = 1010 Н×м;

материал вала: сталь 40Х;

термообработка – улучшение;

Расстояние между линиями действия сил:

l1 = 121,71 мм;

l2 = 94,59 мм;

l3 = 92,3 мм;

Таблица 7.1 – Параметры передач.

|

Параметр |

Величина |

|

|

Коническое колесо |

Цилиндрическое колесо |

|

|

Делительный диаметр d,мм |

dm2 = 295,177 |

d1 = 105,210 |

|

Окружное усилие в зацеплении Ft,H |

Ft1 = 6843,344 |

Ft2= 18407,145 |

|

Радиальное усилие в зацеплении Fr, H |

Fr1 = 4002,793 |

Fr2 = 6856,495 |

|

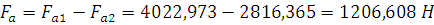

Осевое усилие в зацеплении Fa,H |

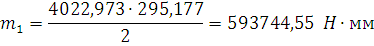

Fa1 = 4022,973 |

Fa2 =2816,365 |

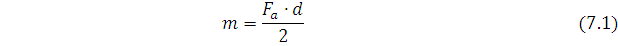

7.1 Приведение сил выполняется по следующим правилам:

1) радиальные силы Fr проходят через ось вала, к которой они и прикладываются;

2) осевые силы приводятся к оси с добавлением сосредоточенного момента ;

3) окружные силы приводятся к оси с добавлением крутящего момента;

4) схемы, эпюры, а также конструкция вала и схема расположения подшипников выполняются на отдельном листе.

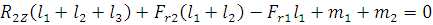

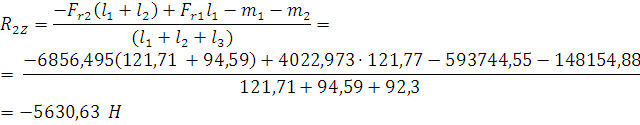

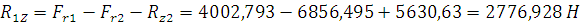

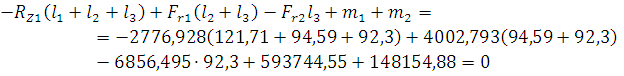

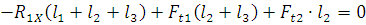

7.2 Определяем реакции опор и моменты на валу:

Уравнение моментов сил относительно опоры 1:

«Минус» показывает,

что направление реакции второй опоры  противоположно изображённому на рисунке.

противоположно изображённому на рисунке.

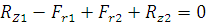

Уравнение проекций на ось  :

:

Проверка:

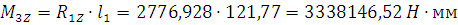

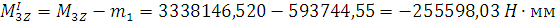

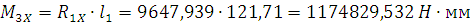

Эпюры изгибающих моментов:

Строим эпюру Mz .

В направлении XOY действуют силы Ft1 и Ft2, которые для удобства расчётов совмещены с вертикальной плоскостью. Искомые реакции опор определяем аналогично плоскости ZOY из двух уравнений равновесия:

Проверка:

0=0

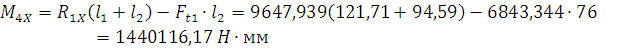

Изгибающие моменты в направлении Х:

Строим эпюру Mx.

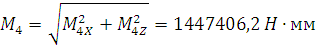

По величинам ординат эпюр Mx и Mz выявляем опасное (расчётное) сечение 4:

Суммарный изгибающий момент:

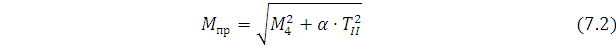

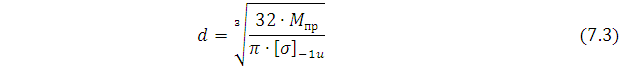

Приведённый момент:

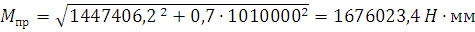

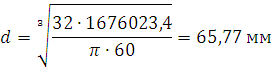

Диаметр вала в опасном сечении:

где  – допускаемое нормальное напряжение, для наиболее

распространённых марок сталей оно равно 50…60 МПа.

– допускаемое нормальное напряжение, для наиболее

распространённых марок сталей оно равно 50…60 МПа.

Результат практически совпадает с полученным в ориентировочном расчёте. По результатам приближённого расчёта окончательно назначаем диаметры характерных сечений вала, полученных в ориентировочном расчёте для данного вала. Размеры вала предоставлены в таблице 7.2 .

Таблица 7.2 – Размеры промежуточного вала.

|

dоп ,мм |

d1 ,мм |

d2 ,мм |

|

67 |

72 |

60 |

На рисунке 7.1 приведена расчетная схема.

Рисунок 7.1 – Расчётные схемы промежуточного вала

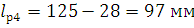

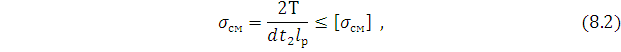

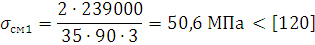

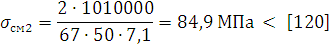

8 ПОДБОР И ПРОВЕРКА ШПОНОК

1) Соединение хвостовика вала I и шкива

2) Соединение конического колеса и вала II

3) Соединение цилиндрического колеса и вала III

4) Соединение вала III и мувты

Исходные данные:

крутящие моменты  ;

;  ;

;

диаметры: d1 = 35мм; d2 = 67мм; d3 = 110мм.

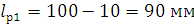

длины ступиц: l1 = 110 мм; l2 = 83,2 мм; l3 = 132 мм; l1 = 140 мм

8.1Назначаем длины шпонок.

Длины шпонок назначают из стандартного ряда [4] так,чтобы она была несколько меньше длины ступицы (5-10 мм).

8.2 Определяем расчётные длины шпонок.

Т.к. выбраны шпонки с полукруглыми торцами, то расчетная длина определяется по формуле:

По соответствующим длинам и диаметрам из [4] выбираем шпонки.

|

№ |

Размеры, мм |

||||

|

d |

b´h |

t1 |

t2 |

l |

|

|

1 |

35 |

10´8 |

5 |

3,3 |

100 |

|

2 |

67 |

20´12 |

7,5 |

4,9 |

70 |

|

3 |

110 |

28´16 |

10 |

6,4 |

125 |

|

4 |

110 |

28´16 |

10 |

6,4 |

125 |

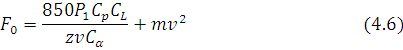

8.3Допускаемые напряжения.

Выбранную стандартную шпонку проверяют на смятие:

где  – допускаемое напряжение смятия [2].

– допускаемое напряжение смятия [2].

= 120 МПа

= 120 МПа

Вывод: прочность достаточна.

Результаты расчётов сводим в таблицу 8.1

Таблица 8.1 – Параметры шпоночных соединений.

|

Номер вала |

Крутящий момент Т, Н×м |

Диаметр под шпонкой d, мм |

Ширина шпонки b, мм |

Высота шпонки h, мм |

Глубина паза вала t1, мм |

Глубина паза втулки t2, мм |

Длина шпонки l, мм |

Расчётная длина шпонки lр, мм |

Рабочее напряжение смятия |

Допускаемое напряжение

смятия |

|

I |

|

35 |

10 |

8 |

5 |

3,3 |

100 |

|

|

120 |

|

II |

|

67 |

20 |

12 |

7,5 |

4,9 |

70 |

|

|

120 |

|

III |

|

110 |

28 |

16 |

10 |

6,4 |

125 |

|

|

120 |

9 ВЫБОР МУФТЫ

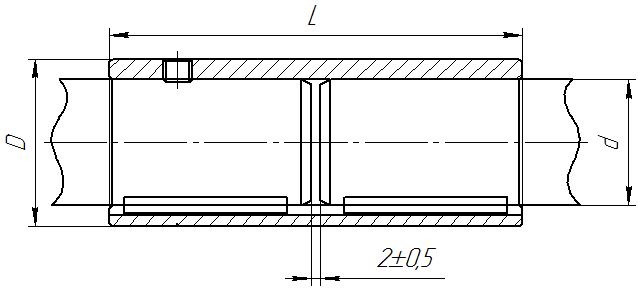

Для передачи крутящего момента от редуктора к конвейеру в приводе предусмотрена установка муфты.

Принимаем втулочную муфту по ГОСТ 24246-80. Муфта выбрана по диаметрам соединяемых валов и расчетному крутящему моменту.

Расчетный крутящий момент определяется по формуле:

где k – условий эксплуатации привода. k = 3 [4];

Tн – номинальный крутящий момент, Tн = 3836 Н×м.

Принимаем муфту:

Муфта втулочная 2-6300-100 по ГОСТ 24246-80

Рисунок 10.1 – Муфта втулочная

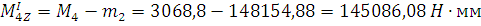

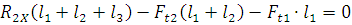

10 УТОЧНЁННЫЙ РАСЧЁТ ВАЛОВ

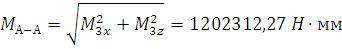

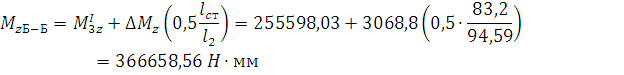

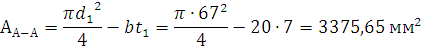

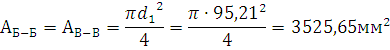

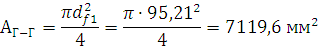

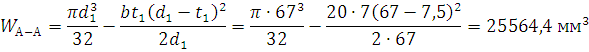

Уточнённый расчёт заключается в определении коэффициентов запаса выносливости s в опасных сечениях вала. Опасными являются сечения, где действуют крутящие моменты и наибольшие изгибающие моменты при наличии концентраторов напряжений, таких как шпоночная канавка, шлицы, напрессовка, резьба, переходное сечние. Так, на промежуточном валу (рисунок 7.1) опасными будут сечения на участке 3 – 4.

- сечение А-А, где действуют крутящий и

изгибающие моменты  и

и  ; концентратор напряжений – шпоночная канавка;

; концентратор напряжений – шпоночная канавка;

- сечение Б-Б у края ступицы колеса; концентратор напряжений – напрессовка; изгибающие моменты определяются методом интерполяции;

- сечение В-В у края вала-шестерни со стороны действия крутящего момента; концентратор напряжений – переходное сечение от диаметра d к диаметру подступичной части с радиусом галтели;

- сечение Г-Г для вала – шестерни – переходное сечение (зубья) от диаметра da к диаметру df .

Исходные данные для расчёта:

- крутящий момент TII = 1010 H×м

- диаметр головки d1 = 67 мм

- диаметр шейки d2 = 60 мм

- осевые усилия Fa1 = 4022,273 H

Fa2 = 2816,365 H

- расстояния между линиями действия сил: l1 = 121,77 мм

l2 = 94,69 мм

l3 = 92,3 мм

- ширина венца цилиндрической шестерни b = 50 мм

- ширина подшипника качения B = 31 мм

-диаметры цилиндрической шестерни da1 = 113,21 мм

df1 = 95,21 мм

- шероховатость поверхностей Ra=2,5 мкм

- материал вала - сталь 40Х, термообработка – улучшение. Работа нереверсивная.

10.1Приняты расчётные сечения А-А, Б-Б, В-В, Г-Г. Их расстояния до опоры 1:

lА-А=121,77 мм

lБ-Б=148,8 мм

lВ-В=154,3 мм

lГ-Г=216,3 мм

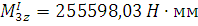

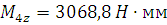

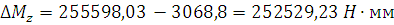

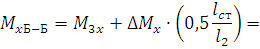

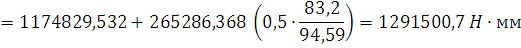

10.2Изгибающие моменты в расчётных сечениях:

Изгибающие моменты в сечении Б-Б и других

определены по линейной интерполяции в зависимости от расстояния до сечения 3.

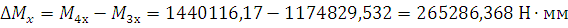

На участке вала 3-4 в направлении Z моменты:

Разница составляет:

Изгибающий момент в сечении Б-Б:

Определяем момент в направлении X:

Результирующий изгибающий момент:

По аналогичной методике рассчитаны изгибающие

моменты в других сечениях:  ;

;

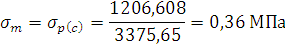

10.3Определяем осевую нагрузку:

10.4Определяем параметры сечений:

Площади:

Моменты сопротивления:

Полярные моменты сопротивления:

10.5 Характеристики материала вала:

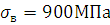

Предельные напряжения для стали 40Х:

=410 МПа

=410 МПа

=240 МПа

=240 МПа

Коэффициенты:

= 0,05

= 0,05

10.6 Коэффициенты:

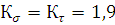

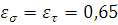

А-А (шпоночная канавка):  [4] ;

[4] ;  [4]

[4]

Б-Б

(напрессовка):  =3,8 [4];

=3,8 [4];  [4]

[4]

В-В

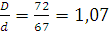

(переходное сечение): при радиусе галтели rг=2,0 мм и  , при отношении соседних диаметров

, при отношении соседних диаметров  методом интерполяции найдём:

методом интерполяции найдём:  ;

;  ;

;

Г-Г(зубья):

;

;  ;

;

10.7Находим амплитудные и средние напряжения по формулам:

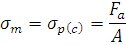

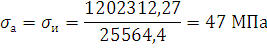

Находим амплитудные и средние напряжения в сечении А-А:

Аналогично находим амплитудные и средние напряжения для сечений:

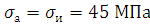

Б-Б: ;

; .

.

В-В: ;

; .

.

Г-Г: ;

; .

.

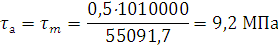

10.8 Находим касательные напряжения по формуле:

Находим касательные напряжения в сечении А-А:

Аналогично находим касательные напряжения для сечений:

Б-Б: 8,4 МПа

8,4 МПа

В-В: 8,4 МПа

8,4 МПа

Г-Г: 2,97 МПа

2,97 МПа

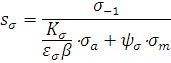

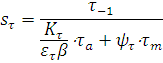

10.9Находим коэффициенты запаса выносливости по нормальным и касательным напряжениям:

Сечение А-А:

- по касательным напряжениям:

Аналогично находим коэффициенты запаса выносливости по нормальным и касательным напряжениям для сечений:

Б-Б:

В-В:

Г-Г:

10.10 Находим полные коэффициенты запаса:

Сечение А-А:

Сечение Б-Б:

Сечение В-В:

Сечение Г-Г:

Результаты расчётов сведены в таблицу 11.1

Таблица 10.1 – Уточнённый расчёт промежуточного вала редуктора.

|

Сече- ние вала |

Концен-тратор напряж. |

Изгиб. момент М,Н×м |

Диа- метр d,мм |

Момен сопр. W,мм3 |

Полярн. мом. сопр Wp, мм3 |

Площадь сечения А, мм2 |

Коэффициенты |

|

|

|

|

|||||||

|

А-А |

Шпонка |

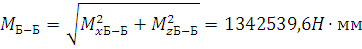

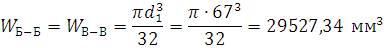

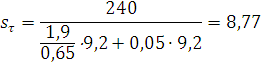

1202312,27 |

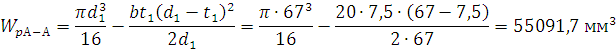

67 |

25564,4 |

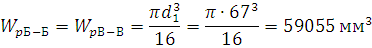

55091,7 |

3375,65 |

1,9 |

1,9 |

|

Б-Б |

Напрес- совка |

1342539,6 |

67 |

29527,34 |

59055 |

3525,65 |

3,8 |

3,1 |

|

В-В |

Переходн. сечение |

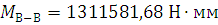

1311581,68 |

67 |

29527,34 |

59055 |

3525,65 |

1,81 |

1,35 |

|

Г-Г |

Зубья |

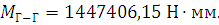

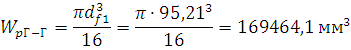

1447406,16 |

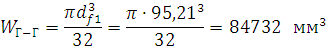

95,21 |

84732 |

169464,1 |

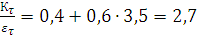

7119,6 |

1,69 |

1,58 |

Продолжение таблицы 11.1

|

Сече- ние вала |

Концен- тратор напряж. |

Нормальные напряжения, МПа |

Касательные Напряжения, МПа |

Коэффициенты запаса выносливости |

||||

|

|

|

|

|

|

|

s |

||

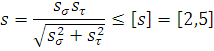

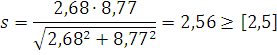

|

А-А |

Шпонка |

47 |

0,36 |

9,2 |

9,2 |

2,68 |

8,77 |

2,56 |

|

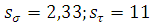

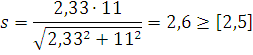

Б-Б |

Напрес- совка |

45 |

0,3 |

8,4 |

8,4 |

2,33 |

11 |

2,6 |

|

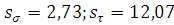

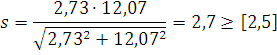

В-В |

Переходн. сечение |

44 |

0,3 |

8,4 |

8,4 |

2,73 |

12,07 |

2,7 |

|

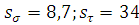

Г-Г |

Зубья |

17,1 |

0,17 |

2,97 |

2,97 |

8,7 |

34 |

8,4 |

Вывод: Наиболее опасное сечение А-А у шпоночной канавки, где коэффициент запаса минимальный.

11 ВЫБОР СМАЗОЧНЫХ МАТЕРИАЛОВ

Для смазки передач выбрано масло Индустриальное И-20А[4]. Кинематическая вязкость выбранного масла равна 17―23 10-6·м2/с , при 50°С. Для смазки подшипников качения масло Индустриальное И-25А[4]. Кинематическая вязкость выбранного масла равна 24-27 10-6·м2/с , при 50°С.Для отделения подшипниковых узлов от общей смазочной системы предусмотрены маслоудерживающие кольца.

Список использованных источников

1. СТО СГУПС 1.01 СДМ.01 – 2012. Стандарт организации. Курсовой и дипломный проекты. Требования к оформлению.

2. Глухов Б.В., Игнатюгин В.Ю. Курсовое проектирование деталей машин: Метод. указ. Новосибирск: Изд-во СГУПСа, 2010. 181 с.

3. Глухов Б.В., Игнатюгин В.Ю. Конструирование деталей машин: Учеб. пособие.- Новосибирск: Изд-во СГУПСа, 2011. – 134 с.

4. Чернавский С.А.,Боков К.Н. Курсовое проектирование деталей машин: Учеб. пособие. М.:Альянс,2005 – 416 с.

,МПа

,МПа

(zip - application/zip)

(zip - application/zip)