Министерство образования и науки Российской Федерации

федеральное государственное автономное образовательное учреждение высшего образования

«НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ

ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Институт природных ресурсов

Направление – нефтегазовое дело

Кафедра геологии и разработки нефтяных месторождений

ТЕХНОЛОГИЯ АБСОРБЦИОННОЙ ОСУШКИ ГАЗА НА ЗАПАДНО-ТАРКОСАЛИНСКОМ ГАЗОВОМ ПРОМЫСЛЕ (ЯНАО)

Курсовая работа

Студент,

группа 2Б2Е А.Р. Гатиятов

Руководитель

доцент, к.х.н., с.н.с. Л.В. Шишмина

(дата)

Томск – 2016

СОДЕРЖАНИЕ

ВВЕДЕНИЕ. 3

1. ВЛИЯНИЕ ТЕХНОЛОГИЧЕСКИХ ФАКТОРОВ НА КАЧЕСТВО ПОДГОТОВКИ ГАЗА МЕТОДОМ АБСОРБЦИИ.. 5

2. ВЛИЯНИЕ ВИДА АБСОРБЕНТА И КОНСТРУКЦИИ МАССООБМЕННОЙ СЕКЦИИ АБСОРБЕРА НА СТЕПЕНЬ ОСУШКИ ГАЗА.. 14

2.1 Влияние вида абсорбента на степень осушки газа. 14

2.2 Влияние конструкции массообменной секции абсорбера на степень осушки газа 20

3. РАСЧЕТНАЯ ЧАСТЬ. 24

3.1 Сравнительный анализ качества осушки газа различными абсорбентами. 24

3.2 Сравнительный анализ качества осушки газа и потерь давления, уноса абсорбента в аппаратах с различной насадкой. 27

ЗАКЛЮЧЕНИЕ. 39

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ.. 42

ВВЕДЕНИЕ

Стремительными темпами сегодня развивается топливно-энергетический комплекс России: ежесекундно внедряются инновации, совершенствуются технологии, масштабно расширяется производственная география. Ступая в ногу со временем, многие газовые компании делают упор на имеющийся глобальный потенциал, четко следуют разработанным приоритетам и уверенно идут к перспективам.

По-прежнему, лидером по добыче газа является Западная Сибирь, где в её северной части сосредоточены основные газовые месторождения [5].

На территории Ямало-Ненецкого автономного округа открыто более двухсот месторождений углеводородов, которые содержат 72,5% текущих разведанных запасов газа России, а в объеме мировых текущих разведанных запасов газа - 22,2%. По разведанным запасам жидких углеводородов (нефть и конденсат) округ занимает второе место после Ханты-Мансийского автономного округа, и их доля составляет 2,5% в объеме мировых запасов и 19,2 % российских. Четверть доказанных мировых запасов газа сосредоточены в недрах автономного округа, где ежегодно производится 23,7% мировой и 90% общероссийской добычи голубого топлива.

«Газпром добыча Ноябрьск» регулярно совершенствует технологии добычи углеводородов путем использования инновационных, нестандартных решений. Так, на Западно-Таркосалинском газовом промысле впервые в истории газодобывающей отрасли России применили в качестве абсорбента для осушки газа триэтиленгликоль — химический реагент ТЭГ. Это было смелое, радикальное и, как показала практика, технологически верное решение. Не менее значимой стала и дальнейшая деятельность коллектива в этом направлении: благодаря подготовленной и проведенной работе по очистке ТЭГа компания получила патент на изобретение № 2446002 «Способ промысловой регенерации триэтиленгликоля».

Необходимость совершенствования установок абсорбционной осушки газа на газодобывающих предприятиях обуславливается, в частности, ухудшением показателей эффективности их работы, а также изменениями свойств осушаемого газа [4]. Поэтому исследования, направленные на анализ технологических параметров установок комплексной подготовки газа являются актуальными.

Целью данной курсовой работы является анализ эффективности технологии абсорбционной осушки газа на Западно-Таркосалинском нефтегазоконденсатном месторождении (Ямало-Ненецкий АО) до и после проведенной модернизации абсорбционных колон.

1. ВЛИЯНИЕ ТЕХНОЛОГИЧЕСКИХ ФАКТОРОВ НА КАЧЕСТВО ПОДГОТОВКИ ГАЗА МЕТОДОМ АБСОРБЦИИ

Влияние давления. Давление процесса является основным фактором, определяющим металлоемкость абсорбера, удельный расход осушителя, подаваемого в абсорбер, расход энергии на работу циркуляционного насоса и т.д.

Как правило, установки абсорбционной осушки газа проектируются на рабочее давление 7,4 МПа. Со временем из-за снижения давления газа перед УКПГ возникает необходимость ввода ДКС с тем, чтобы обеспечить нормальный гидравлический режим в аппаратах УКПГ и магистральном газопроводе.

В этих условиях вопрос о влиянии давления на процесс осушки газа превращается в вопрос о взаимоувязке показателей работы ДКС и установок осушки. При этом большое значение имеет выбор месторасположения дожимной компрессорной станции ДКС относительно технологических установок: до или после них. Независимо от составов обрабатываемых газов (газы сеноманских или газоконденсатных залежей) это оказывает серьезное влияние на капиталовложения в обустройстве месторождений, эксплуатационные затраты на обработку газа, показатели качества газа и т.д.

При проектировании ДКС, наряду с обеспечением пропускной способности УКПГ, учитываются также влияние давления на точку росы газа по воде, показатели блока регенерации, а также экологические показатели установки.

В общем виде влияние давления на показатели установки абсорбционной осушки газа может характеризоваться данными таблицы 1.1.

Показатели получены при следующих исходных данных [9]:

· расход газа 417 тыс. м3/ч (10 млн. м3/сут.);

· концентрация ТЭГа в регенерированном и насыщенным растворах 99 и 96,3 % масс. соответственно;

· температура контакта 26 °С;

· точки росы осушенного газа минус 20 °С.

Со снижением давления увеличивается равновесная влагоемкость газа. Ввиду этого увеличивается и количество влаги, извлеченной из газа в абсорбере.

Согласно приведенным данным ведение процесса осушки при высоких давлениях, при прочих равных условиях, обеспечивает снижение затрат на обработку газа, так как уменьшаются затраты энергии на регенерацию насыщенного раствора и подачу раствора гликоля в абсорбер.

При одинаковых значениях концентрации гликоля в регенерированном и насыщенном растворах удельный расход ТЭГа находится практически в линейной зависимости от количества влаги, извлеченной из газа.

Таблица 1.1 – Влияние давления на показатели установки осушки газа [9]

|

Показатели1 |

Давление, кгс/см2 |

||||

|

75 |

65 |

55 |

45 |

35 |

|

|

G1 G2 Dp Vp Q Qx Qрт Ve N |

6991 7215 0,68 36,32 379 169 590 3,22 17,2 |

7740 7984 0,74 35,30 419 187 654 3,60 16,5 |

8760 9031 0,85 32,40 474 211 740 4,11 15,8 |

10233 10545 1,04 31,02 554 246 864 4,83 15,3 |

12547 12923 1,31 28,26 679 302 1060 5,96 15,5 |

|

1 G1- количество раствора ТЭГа, подаваемого в абсорбер кг/ч; G2- количество насыщенного раствора ТЭГа, кг/ч; Dp- равновесные потери гликоля в блоке осушки газа, кг/ч; Vp- количество газа дегазации м3/ч; Q - тепловая нагрузка блока регенерации, тыс. ккал; Qx - тепловая нагрузка холодильника, тыс.ккал/ч; Qрт - нагрузка рекуперативного теплообмен-ника, тыс. ккал/ч; Ve - количество газа, отводимого из рефлюксной жидкости, м3/ч; N - мощность насоса для подачи регенерированного раствора ТЭГа в абсорбер, кВт. |

Одновременно с ростом удельного расхода ТЭГа возрастают также тепловые нагрузки испарителя и воздушного холодильника, расчетная (потребная) мощности насоса для перекачки регенерированного раствора гликоля. То же касается объемов газов низкого давления, отводимых из выветривателя и рефлюксной емкости.

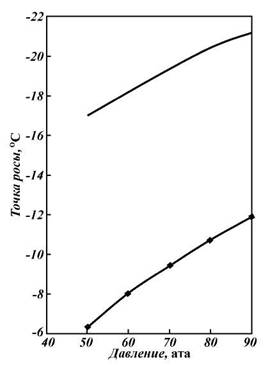

Со снижением давления процесса требуется более глубокая осушка газа с тем, чтобы фактическая точка росы газа соответствовала точке росы газа при заданном давлении (давлении газа на входе в МГ). Зависимость между требуемой глубиной осушки газа и давлением процесса приведена на рис. 1.1. Согласно кривым рис. 1.1 - чем ниже давление, тем больше его влияние на разность точек росы газа.

При сохранении объема добычи газа со снижением давления процесса повышается линейная скорость газа в аппаратах, что оказывает отрицательное влияние на работу УКПГ. В частности, увеличивается капельный унос жидкости из входных сепараторов. Как правило капельная жидкость содержит минеральные соли и механические примеси.

Эти вещества поглощаются раствором гликоля и, накапливаясь в нем, снижают надежность эксплуатации установок. Если учесть, что до настоящего времени отсутствует промышленное применение процесса очистки гликолей от растворенных солей, то размещение ДКС перед установкой осушки приобретает дополнительное преимущество.

Рисунок 1.1 – Зависимость между требуемой глубиной осушки газа и давлением [9]

Следует отметить, что расположение ДКС перед установками абсорбционной осушки газа позволяет поддерживать в абсорберах постоянное давление и вести процесс осушки газа в оптимальном гидравлическом режиме в абсорбере (по части скорости газа) и низких удельных расходах осушителя (особенно в зимний период).

Однако размещение ДКС перед установками абсорбционной осушки газа имеет и ряд негативных влияний на показатели УКПГ. Из них можно отметить следующие:

· в летние месяцы повышается температура контакта процесса осушки, так как практически невозможно с применением АВО газ охлаждать до температуры сырьевого газа (температура газа перед УКПГ);

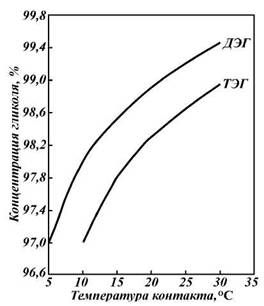

· ввиду этого потребуется использование более концентрированного раствора гликоля для получения заданной точки росы газа; этот тезис проиллюстрирован графиками рисунка 1.2;

· при высоких температурах контакта увеличиваются потери ТЭГа как в паровой фазе, так и в капельном виде;

· при работе входных сепараторов с низкой эффективностью, вместе с капельной жидкостью на компрессорные агрегаты попадают механические примеси и минеральные соли; отлагаясь на лопастях, они сокращают межремонтный цикл агрегатов;

· при размещении всех ступеней ДКС перед УКПГ с каждой установки газ будет отводиться при давлении магистрального газопровода; на каждой УКПГ требуются соответствующие капитальные вложения для обеспечения работы системы и резервирования мощностей ДКС; во избежание этого, в ряде случаев, принимается схема, когда часть мощностей на дожатие газа устанавливается перед каждой УКПГ, а другая часть размещается централизованно перед МГ; осушенные потоки газа со всех УКПГ подаются на единую площадку, где смесь дожимается до требуемого давления и подается в магистральные газопроводы; для сведения, такое решение реализовано на Медвежьем месторождении.

Рисунок 1.2 – Зависимость между температурой контакта и требуемой концентрацией гликоля в растворе для осушки газа до точки росы минус 20 °С

Следует отметить, что размещение ступеней сжатия газа до и после установок осушки, при сохранении проектных значений добычи газа или ее незначительном сокращении, потребует реконструкции абсорберов (или ввод новых технологических ниток) с тем, чтобы обеспечить их нормальный гидравлический режим.

В целом проектирование ДКС должно быть осуществлено с учетом всех перечисленных факторов.

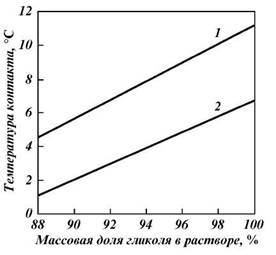

Выбор температуры. Температура процесса осушки газа один из основных факторов, определяющих технико-экономические показатели процесса абсорбционной осушки газа. Чем ниже температура газа, при прочих равных условиях, тем меньше его равновесная влагоемкость. Следовательно, для извлечения влаги из газа требуется меньший удельный расход циркулирующего абсорбента. Это, в свою очередь, оказывает существенное влияние на металле- и энергоемкость блока регенерации установок осушки газа. Однако допустимая температура контакта ограничивается вязкостью раствора.

Как было уже указано выше наибольшая депрессия по точке росы получается при осушке газа раствором вязкостью не более 100 сП. При повышении вязкости раствора выше этих значений снижается интенсивность процесса массообмена между газом и осушителем, затрудняется достижение между ними равновесие. С учетом этого положения получена графическая зависимость между температурой контакта и оптимальной концентрацией раствора ДЭГа и ТЭГа (рис. 1.3).

Рисунок 1.3 – Зависимость оптимальной температуры контакта от концентрации раствора гликоля:1 - ТЭГ; 2 – ДЭГ [9]

При выборе температуры контакта и концентрации раствора необходимо учесть, что за счет поглощения воды и метанола из газовой фазы происходит снижение вязкости раствора. Необходимо иметь в виду, что чем выше температура газа, тем больше расход осушителя. При этом из-за большого количества влаги, извлеченной из газа в абсорбере, резко увеличивается расход энергии в блоке регенерации. Поэтому при повышении температуры газа на входе в абсорбер выше 40 °С рекомендуется газ охлаждать. Это особенно важно, когда осушку газа ведут при низких давлениях.

Температура абсорбента на входе в колонну не должна превышать температуру газа больше чем на 6-8 °С, так как это приводит к увеличению его потерь. Когда температура гликоля ниже температуры газа, происходит охлаждение газа и конденсация части тяжелых углеводородов, что, в свою очередь, может привести к вспениванию абсорбента и, как следствие, к захлебыванию тарелок, увеличению перепада давления в колонне. Если же осушаемый газ имеет низкую температуру, то можно установить теплообменник газ - гликоль для охлаждения регенерированного раствора гликоля сырьевым газом.

В отличие от давления зависимость между температурой газа и его влагосодержанием прямая: чем ниже температура, тем меньше равновесная влагоемкость газа. По этой причине влияние температуры на показатели установок осушки газа аналогично влиянию давления, только в обратной зависимости.

Данные, характеризующие влияние температуры на точку росы газа, приведены в таблице 1.2. Эти показатели получены при давлении 7,5 МПа.

Таблица 1.2 – Влияние температуры на показатели установки осушки газа [9]

|

Показатели1 |

Температуры 0С |

||||

|

30 |

26 |

22 |

18 |

14 |

|

|

G1 G2 Dp Vp Q Qx Qрт Ve N Ge |

8753 9032 0,95 43,7 474 211 739 3,89 21,6 249 |

6991 7215 0,67 36,3 379 169 590 3,22 17,2 200 |

6678 5758 0,39 30,1 303 135 471 2,67 13,8 160 |

4408 4552 0,23 25,1 240 107 372 2,12 10,9 128 |

3486 3600 0,18 21,1 190 85 294 1,64 8,6 102 |

|

1 G1- количество раствора ТЭГа, подаваемого в абсорбер кг/ч; G2- количество насыщенного раствора ТЭГа, кг/ч; Dp- равновесные потери гликоля в блоке осушки газа, кг/ч; Vp- количество газа дегазации м3/ч; Q - тепловая нагрузка блока регенерации, тыс. ккал; Qx - тепловая нагрузка холодильника, тыс.ккал/ч; Qрт - нагрузка рекуперативного теплообмен-ника, тыс. ккал/ч; Ve - количество газа, отводимого из рефлюксной жидкости, м3/ч; N - мощность насоса для подачи регенерированного раствора ТЭГа в абсорбер, кВт; Ge - количество рефлюксной жидкости, кг/ч. |

Согласно этим данным, чем выше температура газа, тем больше используемого для получения заданной точки росы необходимо абсорбента. От значения температуры зависят также равновесные потери гликолей с осушенным газом.

Со снижением температуры уменьшается количество влаги, извлекаемой из газа при его осушке. Соответственно снижается и удельный расход раствора осушителя, подаваемого в абсорбер. Это в свою очередь приводит к уменьшению общего объема растворенного газа в растворе гликоля. Последнее улучшает экологическую характеристику объекта, так как уменьшаются объемы газов, отводимых из выветривателя, и рефлюксной емкости.

Со снижением температуры уменьшаются и потери гликоля с осушенным газом.

В таблице 1.2 приведены данные только о равновесных потерях. Следует отметить, что снизятся потери гликоля также за счет капельного уноса. Предпосылкой этому служит возможность более высокой степени коагуляции мелкодисперсных капель гликоля со снижением температуры в системе и облегчения условия их отделения от газа.

Снижение температуры контакта приводит также к уменьшению затрат тепла на работу блока регенерации, так как уменьшается количество воды, извлекаемой из газа. В целом влияние снижения температуры контакта близко к влиянию повышения давления на показатели установки осушки газа и объем циркулирующего в системе осушителя.

Выбор качества и количества абсорбента. Показатели процесса осушки газа в значительной степени зависят также от качественных показателей (содержание в абсорбенте основного вещества, вязкости раствора, гигроскопичности и т.д.) и удельного расхода осушителя. Качественные показатели - основные факторы, определяющие точку росы газа на выходе из абсорбера.

При осушке газов до точки росы минус 25 °С в большинстве случаев применяют абсорбционные процессы с использованием водных растворов гликолей с массовым содержанием в нем осушителя 99-99,5 %. Количество раствора, подаваемого в абсорбер, определяют исходя из термодинамических параметров процесса (давление, температура). При этом концентрацию исходного (регенерированного) раствора гликоля выбирают исходя из условия равновесия между упругостью паров воды над раствором гликоля и упругостью паров воды в природном газе при заданной температуре контакта.

При выборе концентрации отработанного раствора осушителя необходимо, чтобы на входе газа в абсорбер давление паров воды над раствором, выводимым из аппарата, было не ниже, чем давление паров воды в газе, поступающем на осушку. Если руководствоваться этим положением, то на выходе из колонны содержание воды в насыщенном растворе можно было бы поддерживать более 10 %. Однако на практике разбавление раствора гликоля допускается всего лишь на несколько процентов.

Отметим, что степень насыщения осушителя – один из основных показателей установок осушки газа. От значения этого показателя непосредственно зависят количество циркулирующего в системе раствора, расходы энергии на работу насосов, охлаждение и нагрев раствора, циркулирующего в системе. Этот показатель влияет также на размеры коммуникаций и, следовательно, на их металлоемкость.

2. ВЛИЯНИЕ ВИДА АБСОРБЕНТА И КОНСТРУКЦИИ МАССООБМЕННОЙ СЕКЦИИ АБСОРБЕРА НА СТЕПЕНЬ ОСУШКИ ГАЗА

2.1 Влияние вида абсорбента на степень осушки газаСодержание воды в природном газе до уровня не выше 10 мг/м3 можно снизить процессом физической абсорбции, в котором газ контактирует с абсорбентом. Абсорбент должен обладать следующими свойствами [2,4]:

· Высоким сродством к воде и низким сродством к углеводородам;

· Низкой летучестью при температуре абсорбции для снижения потерь на испарение;

· Малой вязкостью для облегчения перекачки и хорошего контакта между газовой и жидкой фазами;

· Высокой термостабильностью для предотвращения разложения при регенерации;

· Низкой коррозионностью;

· Относительная дешевизна;

· Экологическая безопасность.

На практике обычно используют гликоли: этиленгликоль (ЭГ), диэтиленгликоль (ДЭГ), триэтиленгликоль (ТЭГ), тетраэтиленгликоль и пропиленгликоль. Чаще всего применяют ТЭГ, так как для него оптимальное соотношение между потерями и начальными затратами. В холодных климатических условиях иногда используют ДЭГ, имеющий меньшую вязкость при пониженных температурах в контакторе. При частых уносах рассола в контактор используют ЭГ, поскольку он способен вмещать до насыщения больше солей, чем другие гликоли. Растворимость хлорида натрия в водных смесях ЭГ составляет около 20 % масс., в смесях ТЭГ – всего лишь 5 % масс.

Гликоли, применяемые для осушки газа:

Таблица 2.1 – Характеристика гликолей [11]

|

Название |

Формула |

Рекомендуемая максимальная температура регенерации, °С |

Плотность при 20 °С, кг/м3 |

Вязкость при 20 °С, МПа·с |

Температура кипения при атмосферном давлении, °С |

Температура замерзания, °С |

|

|

Этиленгликоль (ЭГ) |

HO–(CH2)2–OH |

C2H6O2 |

1113 |

20,9 |

197 |

-13 |

|

|

Диэтиленгликоль (ДЭГ) |

HO–((CH2)2–O)– (CH2)2–OH |

C4H10O3 |

160 |

1116 |

35,6 |

245 |

-8 |

|

Триэтиленгликоль (ТЭГ) |

HO–((CH2)2–O)2– (CH2)2–OH |

C6H14O4 |

180 |

1124 |

290 |

-5 |

|

|

Тетраэтиленгликоль |

HO–((CH2)2–O)3– (CH2)2–OH |

C8H18O5 |

200 |

||||

|

Пропиленгликоль |

HO–(CH2)3–OH |

C3H8O2 |

1036 |

56,1 |

188 |

-60 |

Водные растворы ЭГа по сравнению с растворами ДЭГа и ТЭГа имеют меньшую температуру замерзания, большую ступень предотвращения гидратообразования при одинаковых концентрациях, меньшую вязкость при рабочих температурах осушки и меньшую растворимость в углеводородном конденсате, что снижает их потери за счет растворимости в конденсате. Применяется в качестве ингибитора гидратообразования на установках НТС и НТК для осушки газа до точки росы -30 °С. При попадании в водоемы ЭГ подвергается полному биологическому разложению. Однако недостатком является высокое давление насыщенных паров, что приводит к большим потерям ЭГа при осушке и регенерации, поэтому он и не применяется в процессах абсорбционной осушки.

Высокая гигроскопичность, стабильность в присутствии сернистых соединений, кислорода и CO2 при обычных температурах являются достоинствами диэтиленгликоля. Он менее склонен к пенообразованию, чем ТЭГ. К недостаткам относят большие потери по сравнению с ТЭГ (в 3-4 раза больше). При обычной регенерации трудно получить растворы с концентрацией ДЭГ выше 95 % масс. Депрессия точки россы меньше, чем при осушки газа ТЭГ. Высокая стоимость. Склонен к самоокислению. В отличии от ЭГ не подвергается полному биологическому разложению при попадании в водоемы.

Достоинствами триэтиленггликоля являются высокая гигроскопичность, давление насыщенных паров меньше, чем у ДЭГа, поэтому потери не более 5 г/1000 м3. Достигается более низкая точка россы газа, чем при использовании ДЭГа. Имеет более высокую температуру начала разложения (206 °С), чем ДЭГ (164 °С), поэтому ТЭГ регенерируется до 98,0 % масс. Летучесть ТЭГ меньше чем ДЭГ. Однако, растворимость газа в ТЭГе на 25-30 % выше чем в ДЭГе. Растворы ТЭГ более склонны к пенообразованию в присутствии легких углеводородных жидкостей, чем ДЭГ. Поэтому есть необходимость периодического добавления антивспенивателя. Склонен к самоокислению. Не подвергается к полному биологическому разложению. Дороже чем ДЭГ [4].

Исходя из физических и химических свойств гликолей часто на промыслах встает вопрос о выборе абсорбента между ДЭГ и ТЭГ.

Диэтиленгликоль обладает следующими преимуществами в сравнении с триэтиленгликолем:

· ДЭГ менее склонен к пенообразованию, чем ТЭГ;

· В связи с тем, что растворимость газа в ТЭГ на 25-30 % выше, чем в ДЭГ, применение диэтиленгликоля при высоких давлениях абсорбции предпочтительнее, чем триэтиленгликоля, так как он обеспечивает более высокий коэфициент изберательности в системе вода-углеводороды.

Растворы триэтиленгликоля имееют следующие преимущества перед диэтиленгликолем:

· Применение ТЭГ обеспечивает большее понижение температуры точки россы газа, чем применение ДЭГ;

· ТЭГ имеет меньшую летучесть, чем ДЭГ, что обуславливает меньшие технологические потери с газом в процессе осушки;

· Для ТЭГ имеется возможность достижения большей концентрации регенерированных растворов, чем для ДЭГ, из-за того, что у ТЭГ температура разложения выше. В связи с этим ТЭГ при десорбции можно нагревать до большей температуры, чем ДЭГ.

Как уже видно, несмотря на большую распространенность, ТЭГ имеет свои недостатки. В связи с этим возникает необходимость исследовать новые доступные и эффективные абсорбенты на базе продуктов нефтехимического синтеза, выпускаемых в России взамен импортного триэтиленгликоля.

В работе [7] были исследованы образцы различных реагентов, доставленных с химических заводов Азербайджанской республики. Проведенные предварительные исследования показали, что среди различных реагентов наиболее эффективным является монопропиленгликоль и его олигомеры, состоящие из моно, ди или трипропиленгликоля (МПГ, ДПГ, ТПГ).

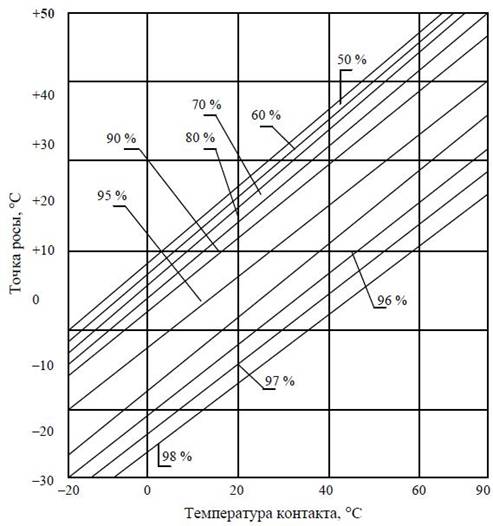

С целью определения осушающей способности монопропиленгликоля проведен ряд лабораторных исследований. Результаты лабораторных исследований по осушке газа с использованием предложенного абсорбента приведены на рисунке 2.1, из которого видно, что c помощью монопропиленгликоля можно достичь глубокой степени осушки газа.

Рисунок 2.1 – Зависимость точки росы осушаемого газа при различных температурах контакта водных растворов МПГ [7]

Установлено, что при одинаковой концентрации гликолей степень осушки газа при использовании МПГ по сравнению со степенью осушки газа с традиционными гликолями ДЭГ и ТЭГ практически равны. Используя предложенную графическую зависимость при заданных температуре и концентрации гликоля в промысловых условиях, можно определить степень осушки газа. Результаты экспериментальных исследований показали, что монопропиленгликоль может быть успешно использован в качестве абсорбента для осушки газа на нефтегазодобывающих промыслах взамен ранее применяемого триэтиленгликоля. Необходимо отметить, что низкие температуры замерзания (минус 55...60 °С) высококонцентрированного (98... 99 % масс.) монопропиленгликоля открывают новое направление в использовании его в качестве осушителя газа при эксплуатации газовых и газоконденсатных месторождений, находящихся в суровых климатических условиях. Следует отметить, что высококонцентрированные ДЭГ и ТЭГ невозможно применять для осушки газа при низких температурах контакта из-за их затвердевания, так как эти гликоли в чистом виде замерзают при температуре минус 8...12 °С. Кроме того, установлено, что водные растворы монопропиленгликоля одновременно могут быть использованы в качестве ингибитора для предотвращения образования гидратов в системе добычи и промысловой подготовки природного и нефтяного газа.

Другим важным показателем предложенного абсорбента является его способность к регенерации, поскольку от степени регенерации зависят концентрация регенерируемого абсорбента и температура точки росы осушаемого газа. Кроме того, достаточная степень регенерации позволяет повторно использовать абсорбент в системе. Результаты опытов, проведенных в регенерационной колонне, показали, что при температуре 130...145 °С водные растворы МПГ практически полностью регенерируются.

Согласно работе [7], помимо лабораторных исследований, проведены испытания абсорберов с применением МПГ взамен ТЭГ. В ходе испытания были определены следующие параметры: давление, температура процесса осушки, количество абсорбента, впрыскиваемого в газовый поток, концентрация газа, производительность установки по газу, температура регенерации регенерированного и насыщенного водяными парами абсорбента и др.

Результаты многократного использования монопропиленгликоля в системе промысловой подготовки газа показали, что за время испытаний никаких технологических осложнений в работе установки не наблюдаюсь. Общие потери МПГ во всех режимах работы установки составили 40...70 г/1000 м3 газа. На основании опытно-промышленных испытаний МПГ на установке осушки газа в НГДУ "28 Мая" был выбран технологический режим.

Результаты проводимых опытно-промышленных испытаний также показали, что монопропиленгликоль обеспечивает требуемую точку росы осушаемого газа и является эффективным, экологически чистым абсорбентом и не создает трудностей в технологии установки осушки газа.

На основании положительных результатов испытания монопропиленгликоль рекомендован для широкого внедрения на нефтегазодобывающих промыслах [7].

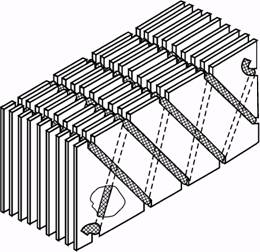

2.2 Влияние конструкции массообменной секции абсорбера на степень осушки газаИспользуя накопленный опыт различных путей модернизации абсорберов было определено основное направление развития эффективной эксплуатации оборудования. Наиболее перспективное конструктивное решение, обеспечивающее максимальную эффективность при подготовке газа к транспорту достигается абсорберами оснащенными регулярными насадками. На рисунке 2.2 изображен насадочный элемент регулярной насадки для тепломассообменных аппаратов. Насадка включает уложенные в пакет плоские, параллельные листы с выступами, расположенными под углом 25-45° относительно вертикали и выполненными в виде жгута из вязаного рукава, который уложен на лист по винтовой спирали со смещением витков относительно друг друга, причем листы в пакете уложены таким образом, что выступы на поверхности листов, обращенных друг к другу, расположены в противоположных направлениях. Листы могут быть перфорированные и рифленые. Регулярная насадка работает следующим образом. Жидкая фаза подается на верхний торец насадки и стекает в виде тонкой пленки по поверхности листов, взаимодействуя с восходящим потоком газа (пара). Выступы в виде гибкого жгута, выполненого из вязаного рукава, турбулизируют жидкостную пленку, способствуя тем самым увеличению контакта фаз вследствие ее интенсивного обновления.

Рисунок 2.2 – Регулярная насадка для тепломассообменных аппаратов [6]

Угол наклона 25-45° выступов к вертикальной оси и соответствующее их выполнение обеспечивают более рациональное использование рабочего объема насадочного слоя вследствие эффективного перераспределения жидкости по поверхности насадочных элементов. Выполнение элементов насадки с выступами из вязаного рукава позволило дополнительно получить эффект сепарации и дренажа, что исключило срыв капель при перемещении жидкости навстречу потоку газа. Предлагаемая регулярная насадка легка в изготовлении, не требует изготовления штампов, если конфигурация листа не изменяется, что значительно снижает стоимость насадки и трудоемкость ее изготовления. Для решения указанной задачи был проведен комплекс научно-технических работ по созданию и внедрению высокоэффективных регулярных насадок на газовых промыслах северных месторождений, позволяющих увеличить или, по крайней мере, сохранить проектную производительность технологических линий установок комплексной подготовки газа в условиях падающего пластового давления, при одновременном обеспечении качества подготавливаемого газа, значительном снижении безвозвратных потерь дорогостоящего абсорбента, а также уменьшении гидравлического сопротивления аппаратов в целом. Создание нового поколения массообменного оборудования с отечественными регулярными насадками позволило отказаться от закупок аналогичных импортных изделий, строительства дополнительных технологических линий, сократить эксплуатационные затраты при обслуживании оборудования, в целом повысить технико-экономические показатели производства.

Результаты сравнительных испытаний [6] показали, что отечественная регулярная насадка по техническим параметрам: производительности, температуре точки росы по газу, по влаге, уносу гликоля из аппарата не уступает закупленной по импорту насадке фирмы «SULZER CHEMTECH» (рисунок 2.3), а по уносу абсорбента на фильтрующую секцию даже превосходит зарубежный образец и составляет 0,28-0,32 г/1000 м3 газа против 0,25-1 г/1000 м3 газа для зарубежной насадки.

Рисунок 2.3 – Насадка «Mellapak 250Y» фирмы «SULZER CHEMTECH» [6].

Низкое гидравлическое сопротивление и высокая эффективность структурированных насадок позволяют использовать их как при высоких давлениях (в абсорберах), так и при пониженных, в том числе в вакуумных аппаратах (регенераторах гликоля — десорберах). В связи с малым выносом жидкости из конечных сепарационных ступеней абсорберов осушки газа, выполненных на базе регулярной пластинчатой насадки, указанные насадки могут быть использованы и в сепараторах с промывочными секциями, так как сокращение уноса практически на порядок позволит исключить секцию промывки газа рефлюксной водой, тем самым сократить капитальные и эксплуатационные затраты при сохранении качества очистки газа от солей.

3. РАСЧЕТНАЯ ЧАСТЬ

Исходные данные:

Для дальнейших расчетов за исходный состав взят компонентный состав газа перед ДКС (таблица 3.1).

Таблица 3.1 – Компонентный состав газа перед ДКС, % объемные [7]

|

CH4 |

C2H6 |

C3H8 |

i-C4H10 |

н-С4H10 |

i-C5H12 |

н-С5H12 |

N2 |

CO2 |

|

97,77 |

0,651 |

0,260 |

0,073 |

0,073 |

0,023 |

0,046 |

1,067 |

0,037 |

Плотность газа (при 0.1013 МПа и 20 0С) – 0,682 кг/м3.

В состав газового потока входит конденсационная (находящаяся в пласте в паровом состоянии) и пластовая (выносимая с газовым потоком из пласта) вода, механические примеси:

· вода конденсационная – 0,548…2,419 г/м3;

· вода пластовая – 0,548…2,419 г/м3;

· механические примеси (40…200 мкм) – 50 мг/м3.

Примем количество воды 2 г/м3.

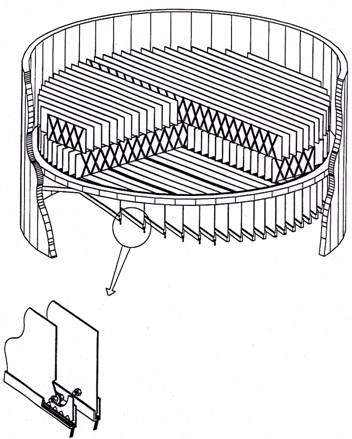

3.1 Сравнительный анализ качества осушки газа различными абсорбентамиДля сравнения качества осушки газа различными абсорбентами в программном комплексе Aspen HYSYS был смоделирован процесс абсорбционной осушки газа с технологическими параметрами, приближенными к реально существующим на Западно-Таркосалинском газовом промысле.

Расход газа – 400 м3/ч;

Давление – 6,86 МПа;

Температура газа – 1-30 °С;

Расход осушителя – 2000 кг/ч;

Концентрация осушителя – 98,08 %;

Температура осушителя – 25,6 °С.

Рисунок 3.1 – Моделирующая схема абсорбционной осушки газа

В ходе работы получены следующие результаты (таблица 3.2).

Таблица 3.2 – Результаты исследования осушки газа

|

Температура |

1 °С |

5 °С |

15 °С |

30 °С |

||||||||

|

Абсорбент |

ЭГ |

ДЭГ |

ТЭГ |

ЭГ |

ДЭГ |

ТЭГ |

ЭГ |

ДЭГ |

ТЭГ |

ЭГ |

ДЭГ |

ТЭГ |

|

Точка росы |

-27,8 |

-35,6 |

-30 |

-24,7 |

-30,4 |

-26,4 |

-18 |

-16,8 |

-18,7 |

-6,8 |

3,2 |

-5,6 |

|

Воды в осуш. Газе, кг/ч |

2,53 |

1,97 |

3,77 |

3,32 |

2,7 |

5,1 |

5,9 |

5,23 |

9,64 |

14,65 |

14,94 |

26,83 |

|

Воды в насыщ.абс, кг/ч |

75,1 |

75,6 |

73,8 |

86,73 |

87,35 |

84,95 |

125,21 |

125,9 |

121,47 |

255,2 |

256,1 |

244,2 |

|

Потери гликоля, кг/ч |

0,8 |

0,1596 |

0,0139 |

1,15 |

0,235 |

0,0225 |

2,54 |

0,54 |

0,0607 |

8,87 |

2,03 |

0,31 |

|

Потери гликоля, г/1000 м3 |

2,02 |

0,41 |

0,04 |

2,95 |

0,60 |

0,06 |

6,51 |

1,38 |

0,16 |

22,72 |

5,20 |

0,79 |

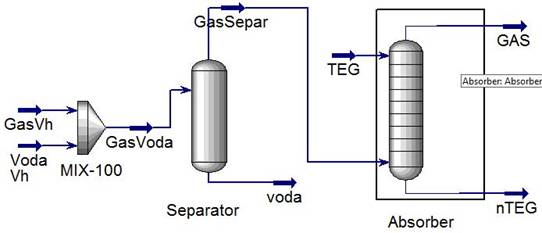

Как видно из результатов исследования с повышением температуры газа снижается эффективность процесса абсорбционной осушки газа. Увеличиваются потери гликолей (рисунок 3.2) в 11, 13, 20 раз для ЭГа, ДЭГа и ТЭГа соответственно. Это связано с тем, что при повышении температуры газа процесс сепарации газа проходит хуже. Увеличивается содержание воды в абсорбере и данный расход гликоля не позволяет достичь нужной точки росы. Увеличение потерь осушителя объясняется тем, что при повышении температуры давление насыщенных паров гликоля также повышается, и осушитель улетучивается из абсорбера вместе с газом.

Рисунок 3.2 – Зависимость между потерями гликоля и температурой газа в абсорбере для различных видов осушителя

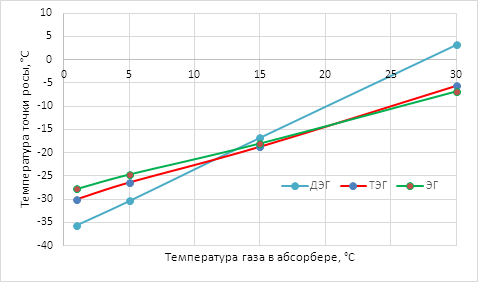

Как видно из рисунка 3.3 при температуре газа выше 13 °С лучшее снижения температуры точки росы достигается за счет использования этиленгликоля и триэтиленгликоля. Чем выше температура газа, тем более заметна эффективность осушки газа именно этими гликолями, по сравнению с диэтиленгликолем (при 30 °С точка росы по воде для ЭГа и ТЭГа ниже на 10 и 9 °С соответственно). ДЭГ лучше показывает себя при холодном контакте с газом (менее 13 °С). При 1 °C температура точки росы при использовании ДЭГа ниже по сравнению с ЭГом и ТЭГом на 8 и 6 °С соответственно. Это связно с тем, что ДЭГ имеет меньшую вязкость при пониженных температурах в контакторах. Именно поэтому иногда в холодных климатических условиях используют ДЭГ.

Рисунок 3.3 – Зависимость температуры точки росы по воде от температуры контакта для различных видов осушителя

Исходя из выше полученных результатов более эффективным осушителем является триэтиленгликоль, так как при его использовании достигается необходимая температура точки росы по воде и потери гликоля с газом минимальны.

На Западно-Таркосалинском газовом промысле впервые в истории газодобывающей отрасли России применили в качестве абсорбента для осушки газа триэтиленгликоль, который используется до сих пор. Выше полученные результаты подтвердили оправданные решения руководства промысла.

3.2 Сравнительный анализ качества осушки газа и потерь давления, уноса абсорбента в аппаратах с различной насадкойВ качестве абсорбера на Западно-Таркосалинском газовом промысле принят вертикальный аппарат диаметром 1800 мм, базовая конструкция – проект ГП 1149.06.00.000-01.

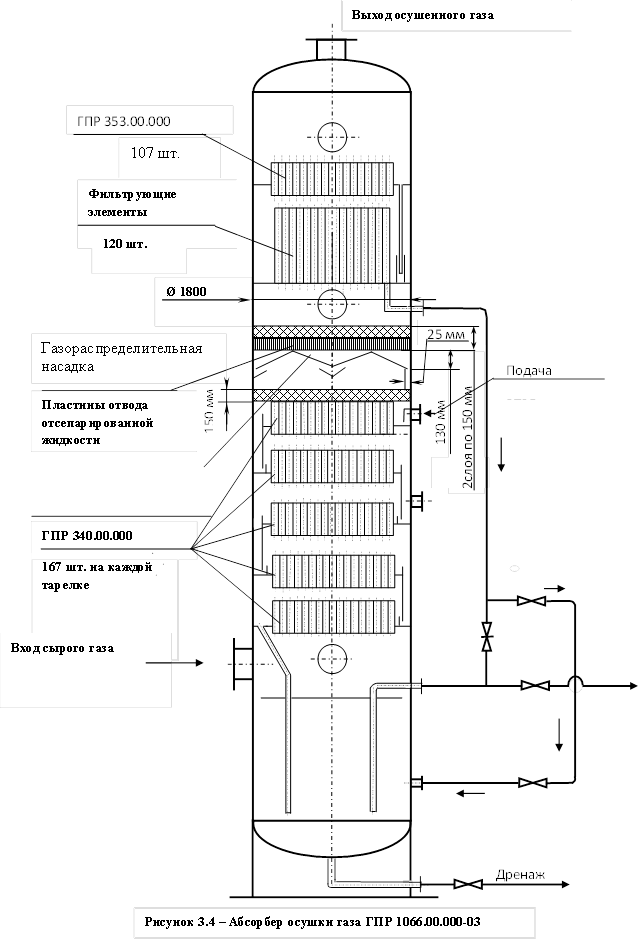

Базовая конструкция абсорберов представляла собой аппарат, состоящий из двух секций:

· секции гликолевой осушки, состоящей из 5 массообменных тарелок с элементами ГПР 340.00.000 (количество элементов 167 шт.);

· выходной сепарационной секции для предотвращения уноса ТЭГа с газом, в котором последовательно по высоте установлены: сепарационная тарелка с элементами ГПР 353.00.000 (количество элементов - 105 шт.), фильтр-коагулирующая насадка с фильтрующими патронами (количество - 120 шт.), сепарационная тарелка с элементами ГПР 353.00.000 (количество - 107 шт.) Вывод ТЭГа осуществляется из кубовой части аппарата, подача регенерированного триэтиленгликоля (РТЭГа) - на тарелки 5 или 3.

В 2002 году на базе абсорбера проекта ГПР 1149.06.00.000 проведена модернизация секции доулавливания ТЭГа, а именно установка газораспределительной секции по проекту ГПР 1066.06.00.000-02.

Сущность технических решений данного абсорбера осушки газа заключалась в том, что в секции доулавливания гликоля вместо тарелки с сепарационными элементами диаметром 100 мм, первой по ходу движения газового потока, установлена усовершенствования конструкция газораспределительной секции (рисунок 3.4), работающей следующим образом.

Газ, осушенный гликолем на 5-ти массообменных тарелках, поступает на сепарационную насадочную секцию, установленную непосредственно на контактные элементы 5-ой массообменной тарелке. В этой секции, состоящей из пакетов регулярной пластинчатой насадки, происходит равномерное распределение газового потока по сечению аппарата, в результате чего на пластинах регулярной насадки и сетчатых жгутах происходит отделение капельной жидкости (гликоля), уносимой из контактных прямоточно-центробежных элементов диаметром 60 мм.

Далее, по ходу движения, газ поступает в собственно газораспределительную секцию, состоящую из 2-х слоев регулярной пластинчатой насадки с направленным отводом отсепарированной жидкости.

За счет равномерного распределения газового потока по сечению аппарата и снижения его скорости в регулярной пластинчатой насадки с максимально-свободным сечением, происходит сепарация уносимой капельной жидкости (гликоля). Жидкость, отсепарированная на пакетах насадки, отводится (стекает) по пластинам треугольной формы, конфигурация которых позволяет осуществлять направленный дренаж жидкости к периферии аппарата, в кольцевой сборник жидкости, и из центра аппарата - в дренажный желоб. Из кольцевого сборника и дренажного желоба жидкость поступает на стенки аппарата и стекает вниз.

В процессе эксплуатации промысла, с 1996 года, абсорберы были подвергнуты модернизации, в связи с чем конструкции аппаратов имеют различия.

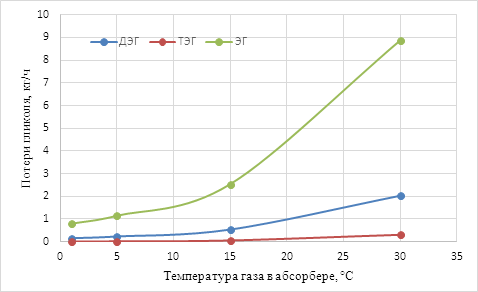

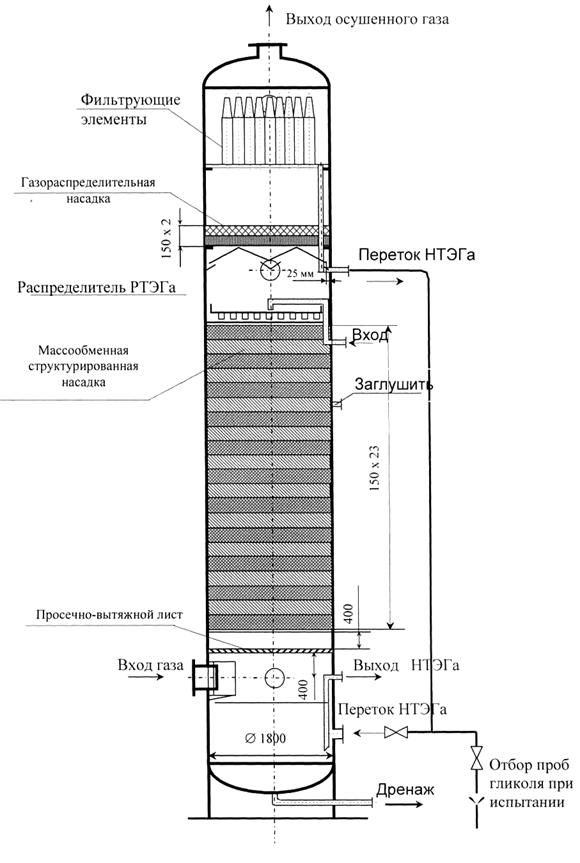

Абсорберы А-1, А-2, А-3, А-5, А-6 (рисунок 3.5) представляют собой вертикальный аппарат, состоящий из двух секций – массообменной и секции доулавливания гликоля:

· массообменная состоит из пластинчатой (структурированной) насадки, состоящей из 23 слоев, изготовленной по проекту ДОАО «ЦКБН»;

· секция доулавливания гликоля расположена над массообменной секцией и состоит из газораспределительной насадки по ГПР 1066.00.00-03 и тарелки со 117 фильтрующими элементами (фильтры-патроны) ГПР 1149.06.01.

На входе в каждый абсорбер собран и установлен узел входного устройства внутри аппарата (ГПР 2104.06 СБ), предназначенный для равномерного распределения потока газа по всему сечению аппарата.

Рисунок 3.5 – Модернизированный абсорбер ГПР 2104 [7]

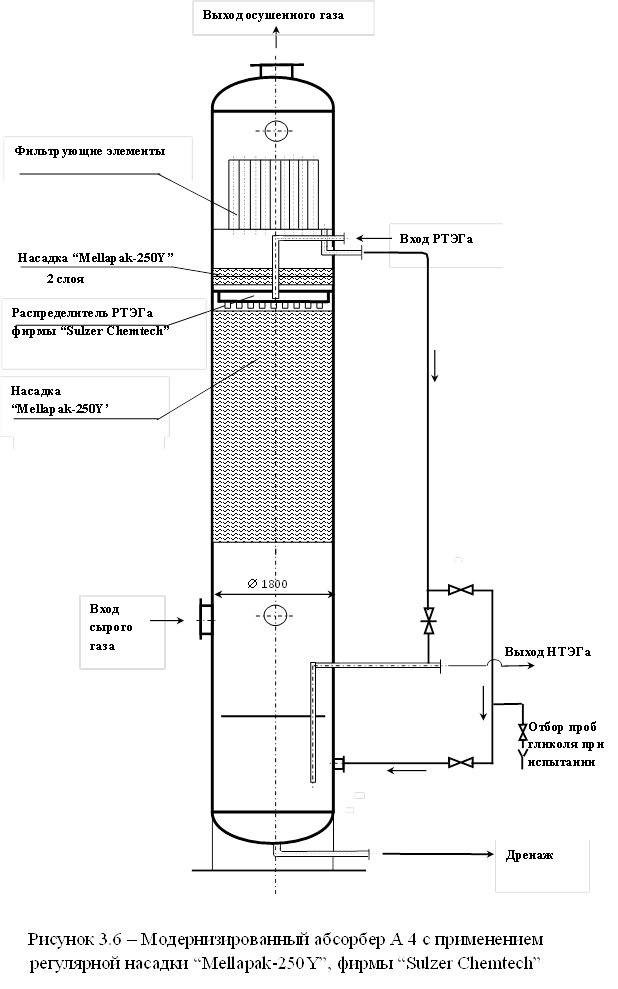

Абсорбер А-4 (рисунок 3.6) – две секции:

· массообменная секция полностью состоит из пластинчатой насадки «Мелапак» фирмы «Зульцер», высота насадки 2 834 мм;

· секция доулавливания гликоля представляет собой тарелку с сепарационными элементами ГПР 353.00.000 диаметром 100 мм и тарелку со 120 фильтрующими элементами ГПР 1149.06.01 – базовая конструкция.

Вывод насыщенного ТЭГ осуществляется из кубовой части аппарата, подача регенерированного ТЭГ – на пятую тарелку. Гидравлическое сопротивление аппарата 0,0168 МПа.

|

Результаты данных испытаний производственного тарельчатого и насадочных абсорберов сведены в таблицу 3.3. Так же в данную таблицу занесены результаты расчета теоретического тарельчатого абсорбера с количеством тарелок 10 штук. Результаты таблицы 3.3 позволяют сравнить абсорберы в зависимости от типа заполнителя (массообменные тарелки или структурированные насадки).

Таблица 3.3 – Сравнение результатов испытания производственных абсорберов с теоретическими, смоделированными в программном комплексе HYSYS

|

Тип абсорбера |

Осушаемый газ |

Триэтиленгликоль |

Точка росы осушенного газа, °С |

Потери гликоля с осушенным газом, г/1000 м3 |

|||||

|

Производительность аппарата |

Давление, МПа |

Температура, °С |

Подача, кг/ч |

Температура, °С |

Концентрация РТЭГ/НТЭГ % масс. |

||||

|

тыс м3/ч |

млн м3/сут. |

||||||||

|

Теоретический тарельчатый 1 |

400 |

9,6 |

6,86 |

14,2 |

2000 |

25,6 |

98,08/93,91 |

-18,7 |

0,16 |

|

Производственный насадочный А6 (ЦКБН) |

416 |

10,0 |

6,94 |

15,9 |

2003,3 |

26,2 |

98,01/95,63 |

-11,0 |

0,4 |

|

Производственный насадочный А4 (Mellapak) |

418,6 |

10,0 |

6,92 |

15,3 |

2069 |

26,1 |

97,84/96,69 |

-10,5 |

1,5 |

|

Теоретический тарельчатый 2 |

400 |

9,6 |

7,17 |

12,3 |

2046,2 |

23,7 |

99,46/95,74 |

-35,4 |

0,14 |

|

Производственный тарельчатый |

419 |

10,05 |

7,17 |

12,3 |

2046,2 |

23,7 |

99,46/96,91 |

-16,8 |

0,72 |

Как видно из таблицы 3.3 на степень осушки газа в большей степени влияет концентрация триэтиленгликоля. Чем она выше, тем более низкая температура точки росы по воде достигается в осушенном газе. Конструкция абсорбера так же влияет на степень осушки газа. Смоделированный теоретический тарельчатый абсорбер 1 позволяет достичь точки росы минус 18,7 °С, производственный насадочный А6, в свою очередь, с такой же концентрацией гликоля только минус 11 °С, А4 – минус 10,5°С. При этом и потери гликоля с осушенным газом выше – 0,4-1,5 г/1000 м3 по сравнению с теоретическим тарельчатым – 0,16 г/1000 м3.

Сравнивая теоретический абсорбер с производственными видно, что теоретический абсорбер показывает более высокую степень осушку газа и меньшие потери ТЭГа с осушенным газом при данных технологических параметрах установки. Это связано с идеальными условиями, которые создаются при моделировании в программном комплексе HYSYS. Поэтому результаты расчета теоретического абсорбера следует воспринимать как модель для Западно-Таркосалинского газового промысла.

Имеет смысл сравнить имеющиеся результаты испытаний абсорберов с различной насадкой, которые сведены в таблицы № 3.5–3.6. Потери гликоля в серийном абсорбере не превышали 15 г/1000 м3. Благодаря модернизации абсорберов удалось значительно сократить унос абсорбента. Потери гликоля при использовании регулярной насадки ДОАО «ЦКБН» составили 0,4–0,7 г/1000 м3. При использовании регулярной насадки Mellapak потери выше, но не превышают 3 г/1000 м3.

Таблица 3.4 – Результаты испытаний абсорбера осушки газа А4 с регулярной насадкой “Mellapak-250Y”, фирмы “Sulzer Сhemtech” (рисунок 3.6)

|

Режим испытаний |

Осушаемый газ | Триэтиленгликоль |

Точка росы

осушенного газа, 0С(при рабочем давлении/ приведённое к 4,0 МПа) |

Потери гликоля с осушенным газом, г/1000 м3 |

Количество гликоля улавливаемого фильтрующей ступенью, г/1000 м3 |

Сопротив-ление фильтр-й ступени, кгс/см2 |

|||||

|

Производи-тельность аппарата |

Дав-ле- ние, МПа |

Тем-пера- тура, 0С |

Подача, кг/ч |

Тем-пера- тура, 0С |

Концентра-ция РТЭГ/НТЭГ, % масс. |

||||||

|

тыс. м3/ч |

млн. м3/сут. |

||||||||||

|

1 |

366,0 |

8,8 |

6,97 |

15,6 |

2059,0 |

26,0 |

98,23/96,73 |

-10/-15,2 |

2,3 |

6,38 |

0,019 |

|

2 |

418,6 |

10,0 |

6,92 |

15,3 |

2069,0 |

26,1 |

97,84/96,69 |

-10,5/-15,7 |

1,5 |

15,86 |

0,022 |

|

3 |

458,1 |

10,99 |

6,98 |

15,7 |

2051,0 |

25,9 |

98,07/96,87 |

-9,7/-15,0 |

3,0 |

143,12 |

0,033 |

Таблица 3.5 – Результаты испытаний абсорбера осушки газа А6, изготовленного по проекту ДОАО «ЦКБН» (рисунок 3.5)

|

Режим испытаний |

Осушаемый газ | Триэтиленгликоль |

Точка росы

осушенного газа,0С (при рабочем давлении/ приведённое к 4,0 МПа) |

Потери гликоля с осушенным газом, г/1000 м3 |

Количество гликоля улавливаемого фильтрующей ступенью, г/1000 м3 |

Сопротив-ление фильтр-й ступени, кгс/см2 |

|||||

|

Производи-тельность аппарата |

Дав-ле- ние, МПа |

Тем-пера- Тура, 0С |

Подача, кг/ч |

Тем-пера- тура, 0С |

Концентра-ция РТЭГ/НТЭГ, % масс. |

||||||

|

тыс. м3/ч |

млн. м3/сут. |

||||||||||

|

1 |

347,7 |

8,3 |

6,98 |

16,2 |

1800,0 |

26,2 |

97,97/94,95 |

- 10,5/-15,7 |

0,6 |

Следы |

0,027 |

|

2 |

358,4 |

8,6 |

6,98 |

16,2 |

2046,2 |

26,4 |

98,04/95,93 |

- 10/-15,2 |

0,7 |

0,17 |

0,029 |

|

3 |

416,0 |

10,0 |

6,94 |

15,9 |

2003,3 |

26,2 |

98,01/95,63 |

- 11,0/-16,2 |

0,4 |

12,6 |

0,037 |

|

4 |

460,0 |

11,04 |

6,94 |

15,8 |

2073,8 |

26,3 |

97,98/95,33 |

- 10,5/-15,7 |

33,0 |

304,25 |

0,051 |

ЗАКЛЮЧЕНИЕ

В ходе данной курсовой работы был проведен анализ эффективности технологии абсорбционной осушки газа на Западно-Таркосалинском газовом промысле. Были установлены технологические факторы, влияющие на степень осушки газа. К ним относятся: давление, температура, качество и количество абсорбента и конструкция массообменной части.

По результатам расчёта тарельчатого абсорбера, смоделированного в программном комплексе HYSYS, было установлено, что триэтиленгликоль является более эффективным осушителем. Благодаря ТЭГу достигается необходимая температура точки росы по воде минус 15-20 °С. Унос осушителя составляет 0,04–0,79 г/1000 м3 при температуре контакта 1 и 30 °С соответственно. На Западно-Таркосалинском газовом промысле впервые в истории газодобывающей отрасли России применили в качестве абсорбента для осушки газа триэтиленгликоль, который используется до сих пор. Выше полученные результаты подтвердили оправданные решения руководства промысла.

В ходе второй части работы был проведен анализ конструкции абсорбера. Абсорбционное оборудование в целом обеспечивает требуемое качество подготовки согласно ГОСТ Р 53763-2009 и СТО Газпром 089-2010: степень осушки газа в летний режим эксплуатации составляет минус 15–20 0С;

Потери гликоля с осушенным газом по промыслу значительно ниже нормативной величины и не превышают 3 г/1000 м3 газа;

Результаты сравнительных испытаний (таблицы 3.3–3,5) показали, что отечественная регулярная насадка по техническим параметрам: производительности, температуре точки росы по газу, по влаге, уносу гликоля из аппарата не уступает закупленной по импорту насадке фирмы «SULZER CHEMTECH», а по уносу абсорбента на фильтрующую секцию даже превосходит зарубежный образец и составляет 0,17–12,6 г/1000 м3 газа против 6,38–15,86 г/1000 м3 газа для зарубежной насадки.

Таблица 4.1 – Компонентный состав и свойства товарной продукции

|

Наименование показателя |

Значение |

|

Содержание СН4 , % |

96,74 |

|

Содержание С2Н6 , % |

1,18 |

|

Содержание N2 , % |

1,05 |

|

Содержание СО2 , % |

0,037 |

|

Плотность, кг/м3 |

0,6967 |

Учитывая дальнейшее осложнение технологических условий подготовки газа, связанное с падением пластового давления, проведенная модернизация абсорберов обеспечит требуемую температуру точки росы газа и одновременно позволит снизить безвозвратные потери гликоля с осушенным газом более, чем в 7-20 раз по сравнению с нормативной величиной 20 г/1000 м3 [];

Принимая во внимание, что пластинчатые (структурированной) насадки, состоящей из 23 слоев, изготовленной по проекту ДОАО «ЦКБН» показали отличные результаты на промысле, то на следующем этапе были модернизированы аппараты А1, А2, А3, А5.

После проведения модернизации абсорбционного оборудования на ЗТГП проводились его испытания с целью определения оптимальных режимов работы, при которых унос ТЭГа из аппаратов не превышает 3 г/1000 м3 газа и температура точки росы осушенного газа не выше минус -20°С в начале периода отбора газа при давлении 7,0 МПа.

Проведённые испытания показали, что при существующих технологических параметрах работы осушки газа абсорбера № 1,2,3,5,6 обеспечивают качественную подготовку газа при загрузке абсорберов по газу от 347 тыс.м3/ч до 460 тысяч м3/ч (8,3 млн.м3/сут. – 11,2 млн.м3/сут.), температура точки росы от минус 15,0 °С до минус 20,0 °С.

ДОАО ЦКБН был предложен комплекс научно-технических решений по созданию регулярных насадок, позволяющих при пониженном технологическом давлении обеспечить проектную производительность оборудования при одновременном сохранении качества подготавливаемого газа, снижении безвозвратных потерь дорогостоящих реагентов, а также уменьшении гидравлического сопротивления технологического оборудования.

Создание отечественных регулярных насадок позволило отказаться от закупок аналогичных импортных изделий, строительства дополнительных технологических линий, сократить эксплуатационные затраты при обслуживании оборудования, повысить в целом технико-экономические показатели производства. При этом необходимо подчеркнуть, что указанная насадка стоит для Заказчика примерно на 15% дешевле импортной, в частности известной швейцарской фирмы «Sulzer Chemtech».

Учитывая, что в работе [6] авторы рекомендуют монопропиленгликоль к промышленному внедрению в качестве абсорбента, то руководству Западно-Таркосалинского промысла стоит обратить на это внимание.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1. HYSYS. Руководство пользователя, Aspen Tech, 2006.

2. А. Дж. Кидни, У. Р. Парриш, Д. Маккартни. Основы переработки природного газа: пер. с англ. яз. 2-го изд. под. ред. О. П. Лыкова, И. А. Голубевой. – СПб.: ЦОП «Профессия», 2014. – 664 с., ил.

3. Гриценко А.И., Истомин В.А. Сбор и промысловая подготовка газа на северных месторождениях России. – М.: Недра, 1999. – 450 с.

4. Колокольцев С. Н. Совершенствование технологий подготовки и переработки углеводородных газов: Монография. – М.: ЛЕНАНД, 2015. – 600 с.

5. Проворная И. В., Филимонова И. В., Эдер Л. В. Основные проблемы инновационного развития нефтегазовой отрасли в области добычи нефти и газа [Электронный ресурс] // Бурение и нефть. – 2014. – № 4. URL: http://burneft.ru/archive/issues/2014-04/3 (дата обращения: 30.11.2015)

6. Регулярные процессы и оборудование в технологиях сбора, подготовки и переработки нефтяных и природных газов: учебное пособие / Е. П. Запорожец, Д. Г. Антониади, Г. К. Зиберт и др.; ФГБОУ ВПО КубГТУ. – Краснодар: Издательский Дом – Юг, 2012. – 620 с.

7. Сейфиев В. Г., Мамедов Ф. М., Мамедов К. А. Испытание монопропиленгликоля для осушки газа на газодобывающих промыслах НГДУ «28 Мая» // Оборудование и технологии для нефтегазового комплекса. – 2013. – № 4. – С. 21-25.

8. Скобло А.И., Молоканов Ю.К., Владимиров А.И., Щелкунов В.А. Процессы и аппараты нефтегазопереработки и нефтехимии. – М.:Недра, 2000. – 663 с.

9. Технологии переработки природного газа и конденсата / В. И. Мурин, Н. Н. Кисленко, Ю. В. Сурков и др. – М.: ООО «Недра-Бизнесцентр», 2002. – Ч. 1. – 517 с.: ил.

10. Технологический регламент на эксплуатацию Западно-Таркосалинского газового промысла. – Ноябрьск: ООО «Газпром добыча Ноябрьск» 2015

11. Характеристики гликолей [Электронный ресурс]: официальный сайт / ООО ТПК «ЭИ-Ресурс». – URL: http://www.glikoli.ru (дата обращения: 30.11.2015)

(zip - application/zip)

(zip - application/zip)