МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное автономное образовательное учреждение

высшего профессионального образования

«Дальневосточный федеральный университет»

|

Колледж филиала ДВФУ в г. Находке |

|

Жданова Виолетта Денисовна |

|

ПРИНЦИП РАБОТЫ, РАСЧЕТ И ПОДБОР ТЕПЛООБМЕННИКА ДЛЯ НАГРЕВА НЕФТИ |

КУРСОВАЯ РАБОТА

|

Студент гр. 15С-3291 ______________ (подпись) |

|

Руководитель преподаватель _____________ Т.Г.Поварова |

|

|

|

Оценка _________________________ ____________ ___________________ подпись И.О.Фамилия «_____» ________________ 20 г. |

|

Находка

2015

Оглавление

Введение………………………...........................…………….........……………..…..………3

1

Теоретическая часть...........................................................................

....................................4

1.1

Кожухотрубный

теплообменник...................................................................

.................4

1.2 Конструкция кожухотрубного теплообменника...........................................................6

1.3

Виды кожухотрубчатых теплообменников.................................................................

10

2 Расчетная часть..........……………..........……….........……………………......…......…...11

2.1

Расчет кожухотрубного теплообменника..................................................................

..12

2.2

Справочные данные..........................................................................

.............................15

2.3

Уточненный расчет..........................................................................

..............................15

Заключение…………………….........................……………………………………….….24

Список литературы…………………..............……………………....……………………25

Введение

Теплообменным аппаратом называют устройство, предназначенное для передачи тепла от горячего теплоносителя к холодному теплоносителю. Процесс дистилляции нефти, как и любой тепловой процесс, реализуется путем подвода теплового потока в ректификационную колону и отвода из нее соответствующего количества низкопотенциального тепла. Функцию регенерации тепла горячих потоков дистиллятов, а так же их конденсации, охлаждение, дополнительного нагрева и испарения выполняют на установках АВТ. - разветвленная система теплообменных аппаратов различного устройства. Кожухотрубчатые теплообменные аппараты являются наиболее распространенным типом теплообменников широкого спектра технологического применения в нефтеперерабатывающей промышленности. Поэтому для обеспечения нормального протекания предусмотренного технологического режима на установке АВТ. необходим правильный подбор теплообменного аппарата. Целью данного курсового проекта является расчет теплообменного аппарата для установки АВТ по заданным начальным данным.Развитие силовых установок во всех областях техники в настоящее время характеризуется резким увеличением мощности в одном агрегате, повышением эффективного к.п.д. установок. Успешное решение этих задач не возможно без применения совершенных теплообменных устройств. В зависимости от назначения аппараты используют как нагреватели и как охладители. Кожухотрубчатые теплообменники получили наибольшее распространение, они предназначены для работы с теплоносителями жидкость-жидкость, газ-газ и представляют собой аппараты выполняемые из пучков труб. По количеству ходов все кожухотрубчатые теплообменники делят на: одна, двух, четырёх и шестиходовые.Кожухотрубчатые теплообменники получили наибольшее распространение, они предназначены для работы с теплоносителями жидкость-жидкость, газ-газ и представляют собой аппараты выполняемые из пучков труб.

1 Теоретическая часть

1.1 Кожухотрубный теплообменник

Кожухотрубные теплообменники наиболее широко распространены в пищевых производствах. Это объясняется следующими их достоинствами – компактностью, невысоким расходом металла, легкостью очистки труб изнутри, надежностью в работе. Теплообменники надёжно работают при разностях температур между корпусом и трубками 30 - 50 оС. При более высоких разностях температур между корпусом и трубами возникают значительные температурные напряжения, которые могут привести к выходу теплообменника из строя. Поэтому при больших разностях температур применяют конструкции теплообменников, в которых предусмотрена компенсация температурных удлинений. Скорость движения вещества зависит от количества трубок, находящихся внутри кожуха. А от скорости вещества зависит коэффициент теплопередачи кожухотрубного теплообменника. Конструкция схожа с работой пластинчатого теплообменника, в основе которой лежит передача тепла от теплоносителя к нагреваемому веществу. Принцип работы кожухотрубного теплообменника жесткой конструкции и с прямыми трубками наиболее прост, так же как и его устройство. Поэтому данные агрегаты могут применяться при небольшой разнице температур между корпусом и пучком труб. У таких видом теплообменников самые низкие коэффициенты теплопередачи из-за низких скоростей теплоносителя в пространстве между трубками.

Как правило, в кожухотрубном теплообменнике переходное сечение пространства между трубами в 2 раза больше сечения трубок. Поэтому даже при одинаковом агрегатном состоянии и расходе теплоносителей, коэффициент теплопередачи на поверхности пространства между трубками невысок. Но благодаря устройству перегородок в межтрубном пространстве, производители научились решать данную проблему. Благодаря перегородкам увеличивается скорость теплообмена, повышается коэффициент теплопередачи в кожухотрубном теплообменнике. Конструкция при этом не изменяется, лишь повышается эффективность устройства.

Кожух представляет собой трубу, которую сваривают из нескольких листов, изготовленных из стали.

Как правило, основное различие между кожухами состоит в соединении трубной доски и крышек. От давления рабочей среды и диаметра кожуха зависит толщина его стенки, но в любом случае она принимается не менее 4 мм. К наружной стороне кожуха прикрепляются опоры агрегата. Благодаря тому, что трубки располагаются внутри кожуха, коэффициент теплопередачи возрастает, потери тепла минимальны. Кожухотрубный теплообменник, конструкция которого достаточно проста, является действительно эффективным и незаменимым устройством для частных домов, дач, бытовых и складских помещений. Аппараты должны обладать достаточной прочностью и иметь возможно малые габаритные размеры. При конструировании необходимо находить оптимальные решения, учитывающие требования обеспечения возможности разборки рабочей части аппарата и герметичности системы каналов, возможно высоких коэффициентов теплопередачи за счет повышения скорости движения рабочей среды при минимальных гидравлических потерях в аппарате. Режим работы теплообменного аппарата и скорость движения теплоносителей необходимо выбирать таким образом, чтобы отложение загрязнений на стенках происходило возможно медленнее. Например, если охлаждающая вода отводится при температуре 45 – 50о С, то на стенках теплообменного аппарата интенсивно осаждаются растворенные в воде соли. Кожух представляет собой трубу, которую сваривают из нескольких листов, изготовленных из стали. Как правило, основное различие между кожухами состоит в соединении трубной доски и крышек. От давления рабочей среды и диаметра кожуха зависит толщина его стенки, но в любом случае она принимается не менее 4 мм. К наружной стороне кожуха прикрепляются опоры агрегата. Благодаря тому, что трубки располагаются внутри кожуха, коэффициент теплопередачи возрастает, потери тепла минимальны. Кожухотрубный теплообменник, конструкция которого достаточно проста, является действительно эффективным и незаменимым устройством для частных домов, дач, бытовых и складских помещений.

Пучок труб закрепляется в кожухе с помощью трубных досок, решеток, благодаря развальцовке. Конструкция кожухотрубных теплообменников может быть жесткой, нежесткой и полужесткой. Также они могут быть горизонтальными, вертикальными и наклонными.

1.2 Конструкция кожухотрубного теплообменника

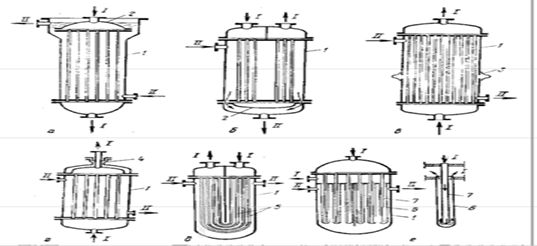

Конструкция кожухотрубного теплообменника заключается в следующем. В наружную трубу большого диаметра – кожух 1 рисунок 1 помещен пучок трубок 3. Концы трубок 3 развальцованы в трубных решетках 2, чем обеспечивается герметичность межтрубного пространства. Сверху и снизу трубные решетки закрыты крышками 5, которые с помощью прокладок 6 и фланцев 7 герметично соединяются с решеткой и корпусом. При большой высоте аппараты могут устанавливаться на межэтажном перекрытии с помощью опорных лап 9. Первый теплоноситель проходит по трубам, а второй подается в межтрубное пространство.

Отметим, что в связи с большим объемом межтрубного пространства эта конструкция как бы предназначена для подачи туда греющего пара. При этом пар подводится в верхней части аппарата через патрубок 8, а конденсат отводится из нижнего сечения через патрубок 10, расположенный возможно ближе к трубной решетке.

По трубам целесообразно направлять жидкость, так как конструкция позволяет обеспечить необходимую скорость движения жидкого теплоносителя, пропуская его по части труб, объединенных в одном пучке. По одному пучку труб жидкость совершает один ход, а по другому – второй ход, реализуя многоходовой кожухотрубный аппарат.

На рисунке 2 изображен двухходовой теплообменник, в корпусе 1 которого размещены трубки 2. В правой крышке аппарата имеются патрубки 5 и 7 для входа и выхода жидкого теплоносителя. Внутреннее пространство крышки разделено перегородкой6на две секции. Пар поступает через патрубок 4, а конденсат выходит через патрубок 8. Для улучшения условий отмывания внешней поверхности трубок паром межтрубное пространство разделено вертикальными перегородками 3.Увеличение числа ходов в аппарате ведет к уменьшению живого сечения каждого хода и, следовательно, к возрастанию скорости движения жидкости в трубах. Это, в свою очередь, приводит к повышению коэффициентов теплоотдачи и теплопередачи. Однако увеличение числа ходов ведет к возрастанию гидравлических сопротивлений. На практике число ходов в аппаратах, применяемых в пищевой промышленности, не превышает 20. Кожухотрубные теплообменники характеризуются компактностью. В 1м3 объема аппарата поверхность теплопередачи может достигать 200 м2. В рассмотренных кожухотрубчатых теплообменниках трубы жестко закреплены в трубной решетке. Вследствие разности температур между кожухом и трубами в них возникают температурные напряжения, которые могут привести к разрушению аппарата. Теплообменники с жестким креплением труб в трубной решетке надежно работают при разностях температур между корпусом и трубами 20 - 30 0С. Если эта разность превышает указанные пределы, применяют теплообменники с различными компенсаторами температурных удлинений. На рисунок 3 а и б показаны теплообменники с «плавающей» головкой, в которых одна из трубных решеток не соединена с кожухом и может свободно перемещаться вдоль оси при температурных удлинениях. На рисунке 3 в показан теплообменник с линзовым компенсатором на корпусе. Температурные деформации компенсируются осевым сжатием или расширением этого компенсатора. Такие теплообменники применяют при температурных деформациях, не превышающих 10 - 15 мм, и при давлении в межтрубном пространстве не выше 0,25 МПа. Конструкция кожухотрубных теплообменников практически не отличаются от других видов теплообменников. Свое название они получили от того, что тонкие трубки, в которых движется теплоноситель, располагаются в середине основного кожуха. Кожух представляет собой трубу, которую сваривают из нескольких листов, изготовленных из стали. Как правило, основное различие между кожухами состоит в соединении трубной доски и крышек. От давления рабочей среды и диаметра кожуха зависит толщина его стенки, но в любом случае она принимается не менее 4 мм. К наружной стороне кожуха прикрепляются опоры агрегата. Благодаря тому, что трубки располагаются внутри кожуха, коэффициент теплопередачи возрастает, потери тепла минимальны. Кожухотрубный теплообменник, конструкция которого достаточно проста, является действительно эффективным и незаменимым устройством для частных домов, дач, бытовых и складских помещений. Пучок труб закрепляется в кожухе с помощью трубных досок (решеток) благодаря развальцовке. Конструкция кожухотрубных теплообменников может быть жесткой, нежесткой и полужесткой.

Рисунок 1 - Теплообменники с компенсацией температурных удлинений:

а – с «плавающей» головкой открытого типа; б – с «плавающей» головкой закрытого типа; в-с линзовым компенсатором; г – с сальниковым компенсатором; д- с U – образными трубами; е – с двойными трубами;1 – кожух; 2 – «плавающая» головка; 3 – линзовый компенсатор; 4 – сальник; 5 – U – образные трубы; 6 – наружная труба с закрытым нижним концом; 7 – внутренняя труба с открытыми концами; Î, ÎÎ – теплоносители.

В

теплообменнике с сальниковым компенсатором рисунок 3.г одна из трубных решеток

при температурных расширениях может свободно перемещаться вдоль оси. Уплотнение

патрубка, по которому выводится из теплообменника теплоноситель Î,

достигается установкой на верхнем днище сальника 4. В теплообменнике с U –

образными трубами на рисунке 3.д, оба конца труб закреплены в одной трубной

решетке. Каждая труба может свободно удлиняться независимо от других, при этом

температурные напряжения не возникают. В теплообменнике с двойными трубами, на

рисунке 3.е, каждый из теплообменных элементов состоит из двух труб, трубы 6 с

закрытым нижним концом и расположенной внутри нее трубы 7 с открытыми концами.

Верхний конец трубы 7 закреплен в верхней трубной решетке, верхний конец трубы 6

– в нижней трубной решетке. Теплоноситель Î поступает в трубу 7 сверху и,

пройдя ее, движется далее по кольцевому каналу между трубами 6и 7. Теплообмен

между теплоносителями Î и ÎÎ осуществляется через стенку

трубы 6. Каждая из труб 7 и 6 может свободно удлиняться без возникновения

температурных напряжений. Очень важным фактором, определяющим работу

теплообменников, является скорость движения теплоносителей. При увеличении

скорости возрастает интенсивность теплообмена, но увеличивается гидравлическое

сопротивление. Оптимальные скорости обычно соответствуют устойчивому

турбулентному режиму движения теплоносителей и в большинстве случаев лежат в

пределах 0,1 - 2 м/с для жидкостей и 2 - 20 кг/м2 с

– для газов.

с

– для газов.

По числу ходов кожухотрубчатые теплообменники делятся на одно- и многоходовые.

В одноходовых теплообменниках теплоноситель движется в одном направлении параллельно по всем трубкам на рисунке 1. В многоходовых теплообменниках теплоноситель последовательно проходит несколько ходов, двигаясь в противоположных направлениях.

В многоходовых теплообменниках увеличивается скорость теплоносителей, а следовательно, и интенсивность процесса за счёт того, что теплоносителей поступает не во все трубы сразу, а только в пучок труб, ограниченный перегородкой.

1.3 Виды кожухотрубчатых теплообменников

1. Теплообменники с плавающей головкой

На рис. 4 изображен кожухотрубчатый теплообменник с плавающей головкой, предназначенной для охлаждения и нагревания жидких или газообразных сред без изменения агрегатного состояния. Не закрепленная на кожухе вторая трубная решетка вместе с внутренней крышкой, отделяющей трубное пространство от межтрубного, образует так называемую плавающую головку Такая конструкция исключает температурные напряжения в кожухе и в трубах. Эти теплообменники, нормализованные в соответствии с ГОСТ 14246—79, могут быть двух- или четырехходовыми, горизонтальными длиной 3, 6 и 9 м или вертикальными высотой 3 м.

Кожухотрубнатые конденсаторы с плавающей головкой (ГОСТ 14247-—79) отличаются от аналогичных теплообменников большим диаметром штуцера для подвода пара в межтрубное пространство. Допустимое давление охлаждающей среды в трубах до 1,0 МПа, в межтрубном пространстве — от 1,0 до 2,5 МПа. Эти аппараты могут быть двух-, четырех- и шестиходовыми по трубному пространству. Диаметр кожуха от 600 до 1400 мм, высота труб 6,0 м.

Аппараты должны обладать достаточной прочностью и иметь возможно малые габаритные размеры. При конструировании необходимо находить оптимальные решения, учитывающие требования обеспечения возможности разборки рабочей части аппарата и герметичности системы каналов, возможно высоких коэффициентов теплопередачи за счет повышения скорости движения рабочей среды при минимальных гидравлических потерях в аппарате.

Режим работы теплообменного аппарата и скорость движения теплоносителей необходимо выбирать таким образом, чтобы отложение загрязнений на стенках происходило возможно медленнее.

2. Теплообменники с неподвижными трубными решетками

Теплообменники предназначены для нагрева и охлаждения, а холодильники — для охлаждения водой или другим нетоксичным, непожаро- и невзрывоопасным хладоагентом, жидких и газообразных сред.

Теплообменники и холодильники могут устанавливаться горизонтально или вертикально, быть одно-, двух-, четырех- и шестиходовыми по трубному пространству.

Трубы, кожух и другие элементы конструкции могут быть изготовлены из углеродистой или нержавеющей стали, а трубы холодильников — также и из латуни. Распределительные камеры и крышки холодильников выполняют из углеродистой стали.

Кожухотрубчатые конденсаторы предназначены для конденсации паров в межтрубном пространстве, а также для подогрева жидкостей и газов за счет теплоты конденсации пара.

Они могут быть с неподвижной трубной решеткой или с температурным компенсатором на кожухе, вертикальные или горизонтальные. В соответствии с ГОСТ 15121—79, конденсаторы могут быть двух-, четырех- и шестиходовыми по трубному пространству.

От холодильников они отличаются большим диаметром штуцера для подвода пара в межтрубное пространство.

Для отвода конденсата и предотвращения проскока пара в линию отвода конденсата теплообменные аппараты, обогреваемые насыщенным водяным паром, должны снабжаться конденсатоотводчиками.

2 Расчетная часть

Рассчитать

теплообменник для нагрева G

кг/с

жидкости от температуры  с

помощью горячей жидкости, температура которой изменяется от

с

помощью горячей жидкости, температура которой изменяется от  до

до

.

Коэффициент теплопередачи К Вт/

.

Коэффициент теплопередачи К Вт/ .

Движение теплоносителей противоточное.

.

Движение теплоносителей противоточное.

Таблица 1 – Исходные данные

|

Среда |

Нефть

|

Единицы измерения |

|

G |

1,75 |

кг/с |

|

|

19 |

°C |

|

|

80 |

°C |

|

T1 |

120 |

°C |

|

T2 |

30 |

°C |

|

К |

370 |

Вт/ |

2.1 Расчет кожухотрубного теплообменника

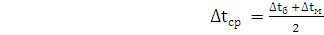

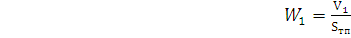

Рассчитываем температуру при противотоке по формуле 1 [2,c.349].

(1)

(1)

Производим расчет:

80

- 19 = 61°C

80

- 19 = 61°C

(2)

(2)

30 = 90°C

30 = 90°C

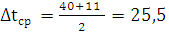

Рассчитываем движущую силу процесса теплообмена по формуле 2 [3,c.349].

(3)

(3)

Производим расчет:

°C

°C

Рисунок 2 – график температур при противотоке

Рассчитываем тепловую нагрузку аппарата при охлаждении по формуле 3 [4,c.349].

Q = G  (4)

(4)

где, C - удельная теплоемкость, Дж/кг К

из пособия 2 [3,c.349]

К

из пособия 2 [3,c.349]

–

движущая сила процесса теплообмена

–

движущая сила процесса теплообмена

Q

= 1,75  2,1

2,1

25,5

= 93,71 Вт

25,5

= 93,71 Вт

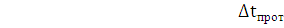

Рассчитываем температурный режим по формуле 4 [5, c.349].

=

=

(5)

(5)

где,  -

большая разность температур на входе рабочих сред из аппарата

-

большая разность температур на входе рабочих сред из аппарата

-

меньшая разность температур на входе рабочих сред из аппарата

-

меньшая разность температур на входе рабочих сред из аппарата

Производим расчет:

=

= =

8,5 °C

=

8,5 °C

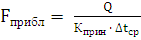

Принятие коэффициента теплопередачи

и

приближённая оценка требуемой поверхности теплопередачи

и

приближённая оценка требуемой поверхности теплопередачи

Обобщение опыта эксплуатации

большого числа конденсаторов показывает, что коэффициент теплопередачи в них

обычно лежит в пределах 300÷800  .

Принятие коэффициента теплопередачи для данного теплообменника

.

Принятие коэффициента теплопередачи для данного теплообменника  =

300

=

300 ,

тогда приблизительная требуемая поверхность теплопередачи будет равна по

формуле 6 [7,c.349].

,

тогда приблизительная требуемая поверхность теплопередачи будет равна по

формуле 6 [7,c.349].

(7)

(7)

где, Q - тепловая нагрузка, Вт

F - поверхность теплопередачи, м2

K – коэффициент теплопередачи, Вт/м2К

∆tср - средняя движущая сила °С, К

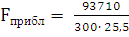

Производим расчет:

=

12,5

=

12,5

По [2] с помощью

требуемой

поверхности теплопередачи 2,5

2,5 ,

принят к установке теплообменник ТН с трубами 20

,

принят к установке теплообменник ТН с трубами 20 2мм

со следующими характеристиками:

2мм

со следующими характеристиками:

Материал кожуха

- Ст3сп по ГОСТ 380, ГОСТ 14637. Сталь марки 16ГС по ГОСТ 5520. Трубы - сталь

марки 20 по ГОСТ 1050, ГОСТ 8731 гр. В. Исполнение по материалу -  .Площадь

проходного сечения одного хода по трубам 0,0200

.Площадь

проходного сечения одного хода по трубам 0,0200 .

Площадь проходных сечений в вырезе перегородки 0,0110

.

Площадь проходных сечений в вырезе перегородки 0,0110  .

Площадь проходных сечений между перегородками 0,0190

.

Площадь проходных сечений между перегородками 0,0190  .

Число ходов по трубам 1.Толщина стенки труб 2 мм. Поверхность теплопередачи 10

.

Число ходов по трубам 1.Толщина стенки труб 2 мм. Поверхность теплопередачи 10  .

Число самого узкого сечения потока в мтр пр-ве 0,013

.

Число самого узкого сечения потока в мтр пр-ве 0,013

2.2 Справочные данные

р = 2,5 МПа - условное давление в трубах

L = 2 м - длина труб

n = 100 шт - число труб

=

325 мм - диаметр кожуха внутренний

=

325 мм - диаметр кожуха внутренний

2.3 Уточненный расчет

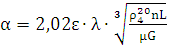

Рассчитываем по эпическим формулам коэффициент теплопередачи от конденсирующего пара в стенках труб трубного пучка. Коэффициент теплоотдачи от конденсирующегося пара к пучку труб найдём по формуле 7 [8,c.532].

(9)

(9)

Производим расчет:

=

2,02

=

2,02 0,6

0,6

=

1105

=

1105

где, -

коэффициент,

зависящий от числа вертикальных рядов труб горизонтального пучка, принимаем его

равным 0,6

-

коэффициент,

зависящий от числа вертикальных рядов труб горизонтального пучка, принимаем его

равным 0,6

–

массовый расход пара (см. задание), кг/час.

–

массовый расход пара (см. задание), кг/час.

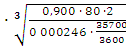

3.2 Рассчитываем объемный расход теплоносителя по формуле 9 [10,c.432].

=

= (10)

(10)

Производим расчет:

=

= =3,03

м2/с

=3,03

м2/с

где,  =0.578

кг/

=0.578

кг/ плотность

пара при 100C˚ по справочнику 9 [14,c.253]

плотность

пара при 100C˚ по справочнику 9 [14,c.253]

G – расход, кг/с

Рассчитываем скорость движение мазута в межтрубном пространстве по формуле 10 [11,c.347].

(11)

(11)

где, V1 – объемный расход теплоносителя, м3/ч

Sтп - площадь сечения трубного пространства, м2

Производим расчет:

=

= =

24,4 м/с

=

24,4 м/с

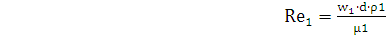

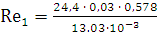

Значение критерия Рейнольдса для трубного пространства рассчитываем по формуле 11 [12,c.348].

(12)

(12)

где, w1 - cкорость движение бензина в межтрубном пространстве, м/с

ρ1 – плотность бензина, кг/см2

μ1 = 13.03∙ ,

мПа

,

мПа с

- динамический коэффициент вязкости при 100°C

по справочнику Павлов-Романков таблица 9

с

- динамический коэффициент вязкости при 100°C

по справочнику Павлов-Романков таблица 9

d – эквивалентный диаметр трубного пространства, dэ = dвн, м

Производим расчет:

=

1252,93

=

1252,93

Для выбора расчетной формулы при Re<10000 рассчитывается критерии Gr, Pr, и Re при средней температуре 70°C по формуле 12 [13,c.348].

Gr =  (13)

(13)

где, ρ = 1190 кг/ плотность

сероуглерода при 70°C по справочнику

Павлов-Романков таблица 4

плотность

сероуглерода при 70°C по справочнику

Павлов-Романков таблица 4

β = 1,4∙ –

коэффициент

объемного расширения сероуглерода при 70 °C, таблица 32

–

коэффициент

объемного расширения сероуглерода при 70 °C, таблица 32

∆tср- средняя разность температур

Производим расчет:

Gr

=

=

5,2

=

5,2

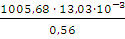

Pr =  (14)

(14)

где,  =0,56

Вт/(м∙К) – коэффициент теплопроводности сероуглерода при 70

°C

=0,56

Вт/(м∙К) – коэффициент теплопроводности сероуглерода при 70

°C

=1005,68Дж/(кг∙К)

–средняя удельная теплоемкость сероуглерода при ее средней температуре 70

C˚ по справочнику Павлова-Романкова таблица 26

=1005,68Дж/(кг∙К)

–средняя удельная теплоемкость сероуглерода при ее средней температуре 70

C˚ по справочнику Павлова-Романкова таблица 26

Производим расчет:

Pr =  =

41,2

=

41,2

Рассчитываем коэффициент теплоотдачи по формуле 14 [7,c.247].

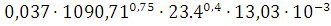

Nu =

0,037 ∙

∙ ∙

∙ (15)

(15)

где, Re - коэффициент Рейнольдса

Pr - коэффициент Прандтля

Производим расчет:

Nu

= =

41,2

=

41,2

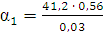

Тогда коэффициент теплоотдачи буден равен по формуле 16 [9,c.247].

(16)

(16)

где, Nu - коэффициент Нуссельта

λ1 – теплопроводность

нефти, Вт/м К

К

d - эквивалентный диаметр, мм

Производим расчет:

=

998,9 Вт/

=

998,9 Вт/ ∙

K

∙

K

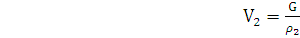

Рассчитываем коэффициент

теплопередачи  для

нагреваемого сырья, межтрубное пространство. Рассчитываем объемный расход

сырья, уточняющий расчет. Рассчитываем скорость пара в трубном пространстве по

формуле 15 [8,c.247].

для

нагреваемого сырья, межтрубное пространство. Рассчитываем объемный расход

сырья, уточняющий расчет. Рассчитываем скорость пара в трубном пространстве по

формуле 15 [8,c.247].

(17)

(17)

Производим расчет:

=

0,002

=

0,002  /с

/с

где,  ,

кг/см2 - плотность пара при 132.9°C по справочнику 10 [11,c.347].

,

кг/см2 - плотность пара при 132.9°C по справочнику 10 [11,c.347].

V2 – объемный расход теплоносителя, м3/ч;

G2 – расход, кг/с;

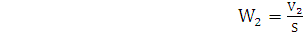

Рассчитываем скорость воды в трубном пространстве по формуле 17 [10,c.334].

(18)

(18)

где, w2- cкорость движение воды в межтрубном пространстве, м/с

V2 – объемный расход теплоносителя, м3/ч

S - площадь сечения сечения трубного пространства, м2

Производим расчет:

=

0,016м/с

=

0,016м/с

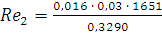

Значение критерия Рейнольдса для межтрубного пространства рассчитываем по формуле 19 [12,c.335].

=

= (19)

(19)

где,  динамический

коэффициент вязкости нефти при 40°C по справочнику 16 [9,c.333]

динамический

коэффициент вязкости нефти при 40°C по справочнику 16 [9,c.333]

Re2 – коэффициент Рейнольдса

Pr2 - Коэффициент Прандтля

Производим расчет:

=

1443,8

=

1443,8

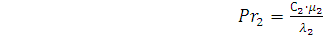

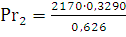

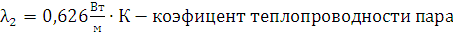

Рассчитываем значение критерия Прандтля по формуле 21 [18,c.534].

(20)

(20)

Производим расчет:

=

6,9

=

6,9

где, =2170

Дж/кг∙К – средняя удельная теплоемкость при 132,9 C˚ по справочнику 20

[16,c.532]

=2170

Дж/кг∙К – средняя удельная теплоемкость при 132,9 C˚ по справочнику 20

[16,c.532]

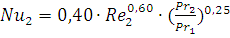

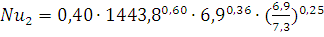

Рассчитываем критерии Нуссельта воспользовавшись формулой 22 [11,c.244].

(21)

(21)

где, Re2 – коэффициент Рейнольдса

Pr2 - Коэффициент Прандтля

μ2

– вязкость нефти, Па с

с

Производим расчет:

=

46,1

=

46,1

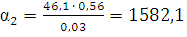

Тогда коэффициент теплоотдачи  будет

равен по формуле 23 [12,c.244].

будет

равен по формуле 23 [12,c.244].

(22)

(22)

Производим расчет:

Вт/

Вт/ ∙K

∙K

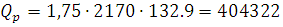

Рассчитываем тепловую уточняющую

нагрузку  по

формуле 24 [13,c.244].

по

формуле 24 [13,c.244].

=G

=G (23)

(23)

где, С2-

средняя удельная теплоемкость нефти, Дж/кг  К

К

G – расход, кг/с

Производим расчет:

Вт

Вт

Рассчитываем расчетную площадь поверхности теплопередачи и запас площади

Расчётную поверхность теплопередачи определим по формуле 25 [14,c.244].

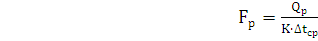

(24)

(24)

где, Qр - тепловая нагрузка, Вт;

F - поверхность теплопередачи, м2

K – коэффициент теплопередачи, Вт/м2К

∆tср - средняя движущая сила °С

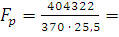

Производим расчет:

42,8

42,8

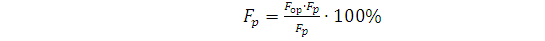

Рассчитываем запас ориентировочной поверхности по формуле 26 [16,c.244].

(25)

(25)

где, Fop – ориентировочная поверхность теплопередачи, м2

Fp – расчетная поверхность теплопередачи, м2

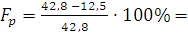

Производим расчет:

2%

2%

Вывод: данный запас не превышает рекомендуемые нормамы технологического проектирования 30%, поэтому выбираем этот же аппарат.

Теплообменник ТН с трубами 20x2 мм.

Вывод: Рассчитали все коэффициенты теплоотдачи; рассчитали ориентировочную поверхность теплопередачи, получив следующий результат: Fор=2м2 по которой мы выбрали кожухотрубчатый теплообменник вида ТН с трубами 20x2 мм. Произвели уточняющий расчет, где Fр=2м2 и убедились в выборе кожухотрубого теплообменника.

Заключение

Кожухотрубчатые теплообменники в настоящее время являются самыми распространенными теплообменными аппаратами. Они обеспечивают высокую теплопроизводительность, большую поверхность теплопередачи.Их применяют для теплообмена и термохимических процессов между различными жидкостями, парами и газами – как без изменения, так и с изменением их агрегатного состояния.

В курсовой работе был произведен технологический и конструктивный расчет кожухотрубного теплообменника для нагрева бензина.

Целью данной курсовой работы является, закрепление и усвоение теоретических знаний полученных при изучение и приобретение теоретических знаний по тепловому и конструктивному теплообменных аппаратов.

После расчета мы произвели чертеж одноходового кожухотрубного теплообменника типа ТН с трубами 20x2 мм.

Расчет состоял из нескольких этапов, на каждом из которых были получены данные, необходимые для того, чтобы спроектировать теплообменник.

Список литературы

Учебники и учебные пособия

1. ОСТ 26-01-66-86 Параметры ,конструкция и размеры теплообменников – Взамен ОСТ 26-01-66-86 Введ. С 01.01.87 по 01.01.94 – Москва: Главное управление по производству химического нефтеперерабатывающего оборудования, 1986 г. – 31 с.

2. Банных О.П. Основные конструкции и тепловой расчет теплообменников. учебное пособие / Банных О.П.; под ред. Банных О.П. – СПб.: Недра, 2012. – 33 с.

3. Павлов К. Ф., Романков П. Г., Носков А. А. Примеры и задачи по курсу процессов и аппаратов химической технологии: учебное пособие для вузов / П. Г. Романков, А. А. Носков; под ред. чл.-корр. АН СССР П. Г. Романкова. - 10-е изд., перераб. и доп. - Л.: Химия, 2010. - 576 с.

4. КасаткинА. Г. Основные процессы и аппараты хмической технологии. учебник / А. Г. Касаткин. – Москва.: Недра, 1961. – 73 с.

5. Конспект лекций по предмету: «Процессы и аппараты» 2014-2015 г.

6. Скобло А. И. Процессы и аппараты нефтеперерабатывающей и нефтехимической промышленности: учеб. пособие / А. И. Скобло, И. А. Трегубова, Ю. К. Молоканов - М.: Химия, 2011 г., 576с.

7. П. Г. Ромашов, М. И. Курочкина, Ю. Я. Молозжерин, Н. Н. Смирнов. :учебное пособие /Процессы и аппараты химической промышленности Учебник для техникумов / П. Г. Романкои, М. И. Курочкина, Ю. Я. Мозжерии и др. — Л.: Химия,2001— 560 с.

8. Ведерникова М.И., Старцева Л.Г., Юрьев Ю.Л. : учебное пособие / М.И. Ведерникова. – М. :Уральский государственный лесотехн. университет, 2011. – 174 с.

9. Основные процессы и аппараты химической технологии: Пособие по проектированию/ Г.С. Борисов, В.П. Брыков, Ю.И. Дытнерский и др. Под ред. Ю.И. Дытнерского, 2-е изд., перераб. и дополн. М.: Химия,2004. – 496 с.

10. Ахметов С. А. Технология оборудование процессов переработки нефти и газа. учебное пособие / С. А. Ахметов, Т. П. Сериков, И. Р. Кузеев, М. И. Баязитов; под ред. С. А. Ахметова. – СПб.: Недра, 2011. – 868 с.

(zip - application/zip)

(zip - application/zip)