МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

ВОЛГОГРАДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ

УНИВЕРСИТЕТ

Кафедра «Оборудование и технология сварочного производства»

Реферат по Производству объемных и решетчатых конструкций и контроль качества

Тема «Ультразвуковой контроль сварочного соединения»

Выполнил: Динь Суан Банг

ст. гр.СП-1П

Проверил: проф. Савинов А.В.

Оценка ______баллов

«______»_________________2016 г

Волгоград 2016

При разработке технологии акустических методов контроля для выявления специфических дефектов данного изделия необходимо выбрать эффективный способ, оптимальное расположение излучателя и приёмника акустических волн и метод идентификации характеристик акустического сигнала с характеристиками дефекта.

Ультразвуковой контроль сварных соединений является весьма специфичной технологической операцией. Специфика определяется необходимостью работы в цехе, в поле на монтаже в различных погодных условиях (высота, ветер и т.п.).

Это предъявляет особые требования к конструкции дефектоскопа и, в частности, к его массе, габаритам, автономности питания, простоте индикации дефектов, ударостойкости и другим эксплуатационным качествам. С другой стороны, оператор-дефектоскопист должен надежно обнаруживать дефекты и правильно оценивать их величину и степень допустимости для данного изделия. Поэтому дефектоскоп должен иметь обязательный минимум функциональных блоков, позволяющий выполнить необходимые операции.

Дефектоскоп состоит из электронного блока (собственно дефектоскопа), набора пьезопреобразователей (ПЭП), содержащих пьезоэлементы для излучения и приема ультразвуковых колебаний; и различных вспомогательных устройств.

Ультразвуковой дефектоскоп предназначен для генерирования импульсов ультразвуковых колебаний, приема отраженных сигналов, преобразования этих сигналов к виду, удобному для наблюдения их на экране электронно-лучевой трубки и управления дополнительными индикаторами, а также для измерения координат дефектов и сравнения амплитуд сигналов.

Для достоверного контроля дефектоскоп как минимум должен обеспечивать:

a. линейную пропорциональность между амплитудами эхо-сигнала на входе дефектоскопа и на индикаторе;

b. получение максимальной информации о дефекте, точное измерение амплитуды и временных интервалов между зондирующим импульсом и эхо-сигналом от дефекта;

c. селектирование эхо-сигналов из любого заданного временного интервала и автоматическую сигнализацию (звуковую, световую) о их наличии;

d. выравнивание чувствительности дефектоскопа по всей зоне контроля для компенсации затухания ультразвука в металле.

Дефектоскопы делятся на аналоговые и процессорные. В состав последних входит процессор (компьютер) для управления и цифровой обработки информации, содержащейся в сигнале.

К основным узлам функциональной схемы дефектоскопа относятся: генератор зондирующих радиоимпульсов; синхронизатор; усилитель; схема автоматического сигнализатора дефектов; глубиномер, включая генератор стробирующих импульсов; генератор напряжения развертки; электронно-лучевая трубка; блок питания.

Генератор синхронизирующих импульсов (ГСИ) вырабатывает последовательность импульсов, которые синхронно запускают генератор зондирующих импульсов, глубиномер и генератор напряжения развертки. В качестве ГСИ чаще всего используют автоколебательный блокинг-генератор, который вырабатывает импульсы отрицательной полярности амплитудой до 400 В, или триггер. Частота следования синхроимпульсов обычно регулируется в пределах 200...1000 Гц. Выбор частоты посылок зондирующих импульсов определяется задачами контроля, размерами и геометрической формой объекта контроля. Малая частота посылок ограничивает скорость контроля, особенно в автоматизированных установках, но в этом случае незначителен уровень шумов, возникающих при объемной реверберации в объекте контроля. При повышении частоты посылок надежность обнаружения дефектов возрастает, яркость свечения экрана ЭЛТ увеличивается. Однако возникает опасность попадания на рабочий участок экрана дефектоскопа многократно отразившихся от стенок объекта контроля сигналов от предыдущего зондирующего импульса. Рекомендуемая частота посылок при ручном контроле сварных швов 600... 800 Гц.

Генератор зондирующих радиоимпульсов (ГЗИ) предназначен для получения короткого импульса высокочастотных электрических колебаний.

Из большого многообразия методов акустического контроля (ГОСТ 23829 - 79), для контроля сварных швов рассматриваемых строительных конструкций применяют эхо-метод, теневой метод, зеркально-теневой метод, эхо-зеркальный метод, дельта-метод.

Наиболее достоверные результаты получают, если применяют образцы (СОП) с реальными дефектами. Применение СОП с искусственными дефектами, имитирующими трещины, может привести к ложным результатам. Это связано с тем, что искусственные дефекты имеют с торца сравнительно большую отражающую поверхность, поэтому процессы рассеяния УЗ-колебаний от искусственных дефектов могут резко отличаться от реальной картины рассеяния.

При любом из перечисленных методов контроля можно, а иногда и необходимо применять два ПЭП, один из которых выполняет функции излучателя, другой - приемника. Такая схема включения называется раздельной. Когда используется один пьезопреобразователь ПЭП, то в этом случае он выполняет функции излучения зондирующих импульсов и приема эхо-сигналов и такая схема называется совмещенной. При эхо-зеркальном методе ПЭП включены по совмещенной схеме, а также принимают сигналы по раздельной схеме.

Эхо-метод

Эхо-метод (рис.1) основан на регистрации эхо-сигнала, отраженного от дефекта. Кроме преимущества одностороннего доступа он также имеет наибольшую чувствительность к выявлению внутренних дефектов, высокую точность определения координат дефектов. К недостаткам метода следует отнести прежде всего низкую помехоустойчивость к наружным отражателям, резкую зависимость амплитуды сигнала от ориентации дефекта. Этим методом контролируют около 90 % всех сварных соединений толщиной 4 мм и более.

Рис.1.Контроль эхо-методом:

1-генератор; 2-усилитель; 3-индикатор; 4-объект контроля (шов);

5-преобразователь

наверх

Теневой метод

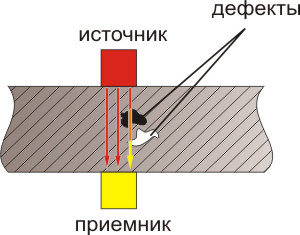

Теневой метод (рис. 2) При теневом методе контроля о наличии дефекта судят по уменьшению амплитуды УЗ-колебаний, прошедших от излучателя к приемнику . Чем больше размер дефекта, тем меньше амплитуда прошедшего сигнала. Излучатель и приемник ультразвука располагают при этом соосно на проти-воположных поверхностях изделия. Теневой метод можно применять только при двустороннем доступе к изделию. При ручном контроле этим методом можно контролировать сварные швы ограниченного сечения небольшой толщины. Недостатками метода являются сложность ориентации ПЭП относительно центральных лучей диаграммы направленности, невозможность точной оценки координат дефектов и более низкая чувствительность (в 10...20 раз) по сравнению с эхо-методом. К преимуществам следует отнести низкую зависимость амплитуды сигнала от ориентации дефекта, высокую помехоустойчивость и отсутствие мертвой зоны. Благодаря первому преимуществу этим методом уверенно обнаруживаются наклонные дефекты, не дающие прямого отражения при эхо-методе.

Рис. 2. Контроль теневым

методом:

1 - генератор; 2,4- ПЭП; 3 - шов; 5 - ЭЛТ; 6 - усилитель

наверх

Зеркально-теневой метод

Зеркально-теневой метод (рис.3). При зеркально-теневом методе признаком обнаружения дефекта служит ослабление амплитуды сигнала, отраженного от противоположной поверхности (ее обычно называют донной поверхностью) изделия. Дополнительным преимуществом этого метода по сравнению с теневым являются односторонний доступ и более уверенное обнаружение дефектов, расположенных в корне шва. Оба эти метода нашли широкое применение при контроле сварных стыков арматуры.

Рис. 3 Контроль зеркально-теневым методом:

1 - генератор; 2 - усилитель; 3 - ЭЛТ; 4 - ПЭП; 5 - шов

наверх

Эхо-зеркальный метод "Тандем"

Эхо-зеркальный метод (рис. 4) - наиболее достоверен при обнаружении плоскостных вертикально ориентированных дефектов. Он реализуется при прозвучивании шва двумя ПЭП, которые перемещаются по поверхности околошовной зоны с одной стороны шва таким образом, чтобы фиксировать одним ПЭП сигнал, излученный другим ПЭП и дважды отразившийся от дефекта и противоположной поверхности изделия. Этим методом контролируют изделия с эквидистантными поверхностями, а если их толщина менее 40 мм, то необходимы специальные ПЭП.

Одно из основных преимуществ метода - возможность оценки формы дефектов размером 3 мм и более, которые отклонены в вертикальной плоскости не более чем на 10°. При оценке формы дефектов необходимым условием является использование ПЭП одинаковой чувствительности. Метод нашел широкое применение при контроле толстостенных изделий, когда требуется высокая надежность обнаружения вертикально-ориентированных плоскостных дефектов, а также при арбитражных оценках.

Рис. 4 Контроль эхо-зеркальным

методом:

1 - генератор; 2 — усилитель; 3 — ЭЛТ; 4 - ПЭП; 5 - шов

наверх

Дельта-метод

Дельта-метод (рис. 5) Здесь используется ультразвуковая энергия, переизлученная дефектом. Падающая на дефект поперечная волна частично отражается зеркально, частично трансформируется в продольную, а частично переизлучает дифрагированную волну. Трансформированная продольная волна распространяется нормально к нижней поверхности, отражается от нее и улавливается прямым ПЭП. Этим же ПЭП будет улавливаться компонента продольной дифрагированной волны, срывающейся с верхнего кончика трещины и распространяющейся вертикально вверх. К недостаткам метода следует отнести необходимость зачистки шва, сложность расшифровки принятых сигналов при контроле соединений толщиной 15 мм и менее, трудности при настройке чувствительности и оценке величины дефектов.

Рис.5 Контроль дельта-методом:

1-генератор; 2-усилитель; 3-ЭЛТ; 4-ПЭП; 5-шов

Процессы генерирования, преобразования, приема и измерения амплитуды ультразвуковых колебаний происходят в трех трактах дефектоскопа: электроакустическом, электрическом и акустическом.

Электроакустическим трактом называют участок схемы дефектоскопа, где происходит преобразование электрических колебаний в ультразвуковые и обратно. Электроакустический тракт дефектоскопа состоит из пьезопреобразователя, демпфера, тонких переходных слоев и электрических колебательных контуров генератора и приемника. В электроакустический тракт нормальных искателей, работающих в контактном варианте, также входят протектор и слой контактной жидкости. Электроакустический тракт определяет резонансную частоту ультразвуковых колебаний, длительность зондирующего импульса и коэффициент преобразования электрической энергии в акустическую.

В электрический тракт дефектоскопа входят генератор зондирующих импульсов и усилитель. Он определяет амплитуду зондирующего импульса и коэффициент усиления.

Акустическим трактом называют путь ультразвука от излучателя до отражателя в материале и от отражателя до приемника. Анализ акустического тракта сводится к расчету волновых полей излучателя, отражателя и приемника.

Акустическое поле излучения преобразователя определяется давлением, которое создается преобразователем и действует на элементарный приемник, помещенный в произвольной точке пространства перед преобразователем.

Рис.1.Структурная схема дефектоскопа

Ультразвуковая дефектоскопия получила широкое применение при изготовлении сварных конструкций в следствии того что она является одним из неразрушающих способов контроля сварных соединений.

Основным технологическим процессом, применяющимся при изготовлении строительных конструкций, является сварка, от которой во многом зависят качество и надежность конструкций в целом. Несмотря на прогресс в развитии сварочной техники и технологии, в сварных соединениях по ряду причин возникают дефекты различного вида и размеров, приводящие к снижению работоспособности и долговечности конструкций, а иногда к аварийным ситуациям. Для того чтобы исключить поступление в эксплуатацию сварных соединений с недопустимыми дефектами, необходимо применять эффективные методы неразрушающего контроля таких как ультразвуковая дефектоскопия. Контроль качества - самостоятельная технологическая операция, затраты на которую в строительной индустрии развитых капиталистических стран составляют 10... 12 % стоимости объекта. Эти затраты быстро окупаются, т.к. благодаря неразрушающему контролю радикально повышается качество конструкций, возрастает их надежность.

Принцип действия ультразвуковой дефектоскопии

До появления ультразвуковой дефектоскопии основными методами контроля сварных соединений металлических конструкций были радиография и магнитография, а соединений железобетонных конструкций - механические испытания и внешний осмотр. Широко распространенный в некоторых отраслях промышленности радиографический контроль достаточно эффективен, но неприемлем для контроля сварных соединений арматуры железобетонных конструкций и малоэффективен при контроле сварных швов металлических конструкций большой толщины.

Сложный профиль арматурных соединений практически не позволяет обнаруживать трещины и несплавления и затрудняет выявление объемных дефектов (вероятность выявления 50 %). В стыковых соединениях металлических конструкций этим методом уверенно обнаруживаются лишь объемные дефекты (поры и шлаковые включения), а трещиноподобные дефекты, по данным многочисленных исследований, обнаруживаются с вероятностью 35... 40%. Из-за низкой оперативности радиографического контроля невозможно своевременно предупредить брак. Кроме того, радиографический метод не лишен субъективности в оценке результатов контроля. Отмечается, что из 5600 заключений, выданных радиографами, в отличии от ультразвуковой дефектоскопии, верная оценка дана только в 3696 случаях (66 %), а при оценке качества сварных стыков газопроводов в пяти из девяти случаев ни один опытный радиограф не обнаружил трещины, которые были подтверждены металлографическим анализом. В следствии этого в лабораториях разрабатывались другие методы неразрушающего контроля, одним из них и является ультразвуковая дефектоскопия.

Успешный опыт применения ультразвуковой дефектоскопии в некоторых других отраслях промышленности показал, что она может также эффективно использоваться для контроля практически всех типов сварных соединений строительных конструкций, имеющих толщину основного материала более 4 мм. Кроме того, в таких случаях, как, например, при контроле сварных швов большой толщины, выполненных электрошлаковой сваркой, сварных соединений арматуры железобетонных конструкций ультразвуковая дефектоскопия является единственно приемлемым методом контроля.

Объем применения ультразвукового контроля как в ряде отраслей промышленности нашей страны (энергетическое машиностроение, железнодорожный транспорт, судостроение, химическое машиностроение), так и за рубежом за последние годы достиг 70... 80 %. Это объясняется более высокой чувствительностью (по раскрытию на 5 порядков) и достоверностью (в 2. ..2,5 раза) к обнаружению трещиноподобных дефектов, более высокой оперативностью (15... 20 раз) и производительностью (2...4 раза), меньшей стоимостью (2...6 раз) и безопасностью в работе по сравнению с традиционными методами радиографического контроля.

Ультразвуковой контроль соединений, сваренных внахлестку, производится ПЭП на частоту 2,5...5 МГц обычно со стороны нижнего листа однократно отраженным лучом по совмещенной схеме (рис. 1а). При такой схеме контроля выявляются трещины, непровары вертикальной кромки и корня шва, а также одиночные дефекты по сечению шва. В случае ограниченной протяженности основного листа контроль следует вести ПЭП с максимально возможным углом ввода,

Рис. 1. Контроль нахлесточных соединений:а - по совмещенной схеме; б - зеркально-теневой метод при отсутствии дефекта; в - зеркально-теневой метод при наличии дефекта

В работе Б.М. Табаковой (НРБ), исходя из условий максимальной прозвучиваемости сечения шва (90...95 %), сформулированы требования к форме и размерам усиления шва. Установлено, что максимальный размер вогнутости шва относительно гипотенузы, соединяющей катеты шва, не должен превышать 2 мм, а выпуклости - 3 мм. Рабочий участок на экране дефектоскопа, соответствующий найденным пределам перемещения, устанавливается по СОП (рис. 2а). Чувствительность дефектоскопа настраивается по СО № 1 или СОП с искусственным дефектом. При контроле нахлесточных соединений наиболее оптимальным отражателем для настройки чувствительности дефектоскопа является так называемый проходной цилиндрический отражатель.

Рис. 2. СОП для настройки чувствительности дефектоскопа при контроле нахлесточных соединений:а - по совмещенной схеме; б - зеркально-теневой метод

Однако данная схема не гарантирует надежное выявление непровара и несплавления у нижней кромки. Это объясняется тем, что УЗ-луч, попадая на горизонтальный плоский дефект, отражается под тем же углом и не возвращается на ПЭП. Для лучшего обнаружения дефектов, залегающих в зоне кромки нижнего пояса, рекомендуют дополнительное (дублирующее) прозвучивание со стороны верхнего листа прямым лучом ПЭП с углом призмы 30° на частоту 2,5 МГц изделий толщиной 20 мм и более. При контроле изделий меньших толщин наиболее эффективен контроль однократно отраженным лучом ПЭП с углом призмы 50° на частоту 5 МГц.

Для конструкций ответственного назначения целесообразнее применять зеркально-теневой метод, обеспечивающий уверенное обнаружение горизонтальных дефектов. При отсутствии дефекта УЗ-колебания проходят от излучателя через бездефектное место к приемнику и на экране появляется им(раздельно-совмещенная схема). Углы ввода излучателя и приемника одинаковы. Выражение справедливо для любого типа плоских упругих волн. Анализ показывает, что интенсивность структурных помех максимальна при у = 0 (обратное рассеяние) и у = 180°. При углах наблюдения 70... 110° с направлением излучения наблюдается минимум интенсивности структурных помех.

В строительной индустрии применяют трубы диаметром 28... 1420 мм с толщиной стенки 3...30 мм. По дефектоскопичности весь диапазон диаметров можно условно разделить на три группы:

- 28...100 мм и Н = 3...7 мм

- 108...920 мм и Н= 4...25 мм

- 1020...1420 мм и Н= 12...30 мм

Исследования, выполненные за последнее время в МГТУ им. Н.Э. Баумана, показывают, что при разработке методик ультразвукового контроля сварных стыков труб необходимо учитывать такой весьма важный фактор, как анизотропию упругих свойств материала труб.

Особенности анизотропии трубной стали.

При этом предполагается, что скорости распространения поперечных волн постоянны по сечению стенки трубы и не зависят от направления прозвучивания. Однако при УЗ-контроле сварных соединений магистральных газопроводов, изготовленных из отечественных и зарубежных труб, выявлены пропуск крупных корневых дефектов, неправильная оценка их координат, значительный уровень акустических шумов.

Установлено, что при соблюдении оптимальных параметров контроля и процедуры его проведения основная причина пропуска дефекта - наличие заметной анизотропии упругих свойств основного материала, влияющей на скорость, затухание и на отклонение от прямолинейности распространения ультразвукового пучка.

Прозвучивание металла более чем 200 труб по схеме, представленной на рис. 1, показало, что среднеквадратичное отклонение скорости волны при данном направлении распространения и поляризации составляет 2 м/с (для поперечных волн). Отклонения скоростей от табличных на 100 м/с и более не случайны и связаны, по-видимому, с технологией изготовления проката и труб. Такие отклонения существенно влияют на распространение поляризованных волн. Помимо описанной анизотропии, обнаружена неоднородность скорости звука по толщине стенки трубы.

Рис. 1. Обозначения наплавлений в металле трубы: X, Y, Z.- направления распространения ультразвука: х. у.z :- направления поляризации; Y- направление проката: Z- перпендикуляр к плоскости трубы

Листовой прокат имеет слоистую структуру (текстуру), которая представляет собой вытянутые в процессе деформации волокна металла и неметаллических включений. Кроме того, вследствие воздействия на металл термомеханического цикла прокатки неодинаковые по толщине зоны листа подвержены различным деформациям. Эти факторы приводят к тому, что скорость звука зависит дополнительно от глубины залегания прозвучиваемого слоя.

Контроль сварных швов труб различного диаметра.

Трубы диаметром 28... 100 мм.

Особенностью сварных швов труб диаметром 28... 100 мм с Н= 3...7 мм является образование провисаний внутри трубы, что обусловливает появление на экране дефектоскопа ложных эхо-сигналов от них при контроле прямым лучом, совпадающих по времени с эхо-сигналами, отраженными от надкорневых дефектов, обнаруженных однократно отраженным лучом.Поскольку эффективная ширина пучка соизмерима с толщиной стенки трубы, то отражатель обычно не удается идентифицировать по местоположению искателя относительно валика усиления. Имеет место также наличие неконтролируемой зоны в центре шва из-за большой ширины валика шва.Все это обусловливает низкую вероятность (10...12%) обнаружения недопустимых объемных дефектов, хотя недопустимые плоскостнные дефекты выявляются гораздо надежнее (~ 85 %). Основные параметры провисания - ширина, глубина и угол смыкания с поверхностью изделия - являются случайными величинами для данного типоразмера труб; средние значения составляют соответственно 6,5 мм; 2,7 мм и 56°30".

Прокат ведет себя как анизотропная и неоднородная среда с достаточно сложными зависимостями скоростей упругих волн от направления прозвучивания и поляризации. Изменение скорости звука примерно симметрично относительно середины сечения листа, причем вблизи этой середины скорость поперечной волны может существенно (до 10 %) снижаться относительно окружающих областей. В общем скорость поперечной волны в исследуемых образцах меняется в диапазоне 3070...3420 м/с. На глубине до 3 мм от поверхности проката возможно незначительное (до 1 %) повышение скорости поперечной волны.

Помехоустойчивость контроля существенно возрастает при использовании наклонных раздельно-совмещенных ПЭП типа РСН (рис. 2), названных хордовыми, которые были разработаны в МГТУ им. Н.Э. Баумана. Особенность контроля состоит в том, что при поиске дефектов не требуется поперечного сканирования, оно необходимо только по периметру трубы при прижатии к шву передней грани преобразователя.

Рис. 2.

Наклонный хордовый РСН-ПЭП:

1- излучатель: 2 - приемник

Трубы диаметром 108...920 мм.

Трубы диаметром 108...920 мм с Н = 4...25 мм также выполняют односторонней сваркой без обратной подварки. До последнего времени эти соединения контролировались совмещенными ПЭП по методике, изложенной для труб диаметром 28...100 мм. Однако известная методика контроля предусматривает наличие достаточно большой зоны совпадений (зоны неопределенности).Это приводит к тому, что достоверность оценки качества соединения незначительна. Кроме того, совмещенные ПЭП имеют высокий уровень реверберационных шумов, затрудняющих расшифровку сигналов, и неравномерность чувствительности, которую не всегда можно компенсировать имеющимися средствами. Применение хордовых раздельно-совмещенных ПЭП для контроля данного типоразмера сварных соединений нерационально, т.к. из-за ограниченности значений углов ввода ультразвуковых колебаний с поверхности сварного соединения габариты преобразователей несоразмерно растут, растет и площадь акустического контакта.

В МГТУ им. Н.Э. Баумана разработаны наклонные ПЭП с выравненной чувствительностью для контроля сварных стыков диаметром более 100 мм. Выравнивание чувствительности обеспечивают выбором угла разворота 2 таким образом, чтобы середина и верхняя часть шва прозвучивались центральным однократно отраженным лучом, а нижняя часть - прямыми периферийными лучами, падающими на дефект под углом Y, от центрального. На рис. 3. представлен график зависимости угла ввода поперечной волны от угла разворота и раскрытия диаграммы направленности Y. В этих ПЭП падающая и отраженная от дефекта волны горизонтально поляризованные (SН -волна).

Рис. 3.

Изменение угла ввода альфа

, в

пределе половины угла раскрытия диаграммы направленности РСН-ПЭП в зависимости

от угла разворота дельта.

, в

пределе половины угла раскрытия диаграммы направленности РСН-ПЭП в зависимости

от угла разворота дельта.

Из графиков видно, что при контроле изделий Н =25 мм неравномерность чувствительности РС-ПЭП достигает 5 дБ, тогда как для совмещенного ПЭП она достигает 25 дБ. РС-ПЭП имеет повышенный уровень сигнал - помеха и вследствие этого повышенную абсолютную чувствительность. Например, РС-ПЭП уверенно выявляется зарубка площадью 0,5 мм2 при контроле сварного соединения толщиной 10 мм как прямым, так и однократно отраженным лучом при отношении полезный сигнал/помеха 10 дБ.Процедура проведения контроля рассмотренными ПЭП такая же, как и совмещенным ПЭП.

Трубы диаметром 1020...1420 мм.

Сварные стыки труб диаметром 1020...1420 мм с Н = 12... 30 мм выполняют двусторонней сваркой или с подваркой обратного валика шва. В швах, выполненных двусторонней сваркой, как правило, ложные сигналы от задней кромки валика усиления дают меньшую помеху, чем в односторонних швах. Они меньше по амплитуде вследствие более плавных очертаний валика и к тому же они дальше по развертке. Поэтому для дефектоскопии это наиболее благоприятный типоразмер труб. Однако исследования, выполненные в МГТУ им. Н.Э. Баумана, показывают, что металл этих труб имеет наибольшую анизотропию. Для того чтобы уменьшить влияние анизотропии на выявляемость дефектов рекомендуется использовать ПЭП на частоту 2,5 МГц с углом призмы 45°, а не 50°, как рекомендуется в большинстве нормативных документов на контроль аналогичных соединений. Наиболее высокая достоверность контроля получена при использовании ПЭП типа РСМ-Н12. В отличие от методики, изложенной для труб диаметром 28...100 мм, при контроле данных соединений отсутствует зона неопределенности. В остальном методика контроля остается такой же. При использовании РС-ПЭП настройку чувствительности и скорости развертки также целесообразно производить по вертикальному сверлению. Настройка чувствительности и скорости развертки наклонных совмещенных ПЭП должна выполняться по угловым отражателям соответствующего размера.

При контроле сварных швов следует иметь в виду, что в околошовной зоне возможны расслоения металла, затрудняющие определение координат дефекта. Зону, в которой обнаружен дефект наклонным ПЭП, следует дополнительно проконтролировать прямым ПЭП для уточнения характера дефекта и определения истинного значения глубины дефекта.

В нефтехимической и атомной промышленности и атомной энергетике для изготовления трубопроводов, сосудов и аппаратов широко используются плакированные стали. В качестве плакировки внутренней стенки таких конструкций используются аустенитные стали наносимые методом наплавки, прокатки или взрыва толщиной 5... 15 мм.

Технология контроля таких сварных соединений предусматривает оценку сплошности перлитной части сварного шва, включая зону сплавления с восстановительной антикоррозионной наплавкой. Сплошность тела самой наплавки контролю не подлежит.

Однако из-за отличия акустических свойств основного металла и аустенйтной стали от границы раздела при ультразвуковом контроле возникают эхо-сигналы, создающие помехи обнаружению дефектов, например, поднаплавочных трещин и отслоений плакировки. Кроме того, наличие плакировки и ее характеристики существенно влияют на параметры акустического тракта ПЭП.

Поэтому для контроля толстостенных сварных швов плакированных трубопроводов стандартные технологические решения не эффективны.

В результате многолетних исследований В.Н. Радько, В.С. Гребенника, В.Е. Белого, Н.П. Разыграева, Е.Ф. Кретова и др. выявлены основные особенности акустического тракта, сделаны рекомендации по оптимизации его параметров и разработана технология ультразвукового контроля сварных швов с аустенитной плакировкой.

В частности, в их работах установлено, что при переотражении пучка ультразвуковых волн от границы перлит-аустенитная плакировка диаграмма направленности практически не изменяется в случае плакировки прокаткой и сильно деформируется в случае выполнения плакировки наплавкой. Ее ширина резко увеличивается, а в пределах главного лепестка имеются осцилляции в 15...20 дБ в зависимости от способа наплавки. Имеет место существенное смещение точки выхода отражения от границы плакировки пучка по сравнению с его геометрическими координатами, а также изменение скорости поперечных волн в переходной зоне.

Учитывая эти эффекты, технология контроля сварных соединений плакированных трубопроводов предусматривает предварительное обязательное измерение толщины перлитной части (т.е. глубины проплавления антикоррозионной наплавки).

Для лучшего обнаружения плоскостных дефектов (трещин и несплавлений) предпочтительно использовать ПЭП с углом ввода 45° и на частоту 4 МГц. Лучшая выявляемость вертикально ориентированных дефектов на угле ввода 45° по сравнению с углами 60 и 70° объясняется тем, что при прозвучивании последними угол встречи пучка с дефектом близок к 3-му критическому, при котором коэффициент отражения поперечной волны минимален.

При прозвучивании снаружи трубы на частоте 2 МГц эхо-сигналы от дефектов экранируются интенсивным и длительным сигналом шума. Помехоустойчивость ПЭП на частоту 4 МГц в среднем на 12 дБ выше и поэтому полезный сигнал от дефекта, находящегося в непосредственной близости от границы наплавки, будет лучше разрешаться на фоне помех.

И наоборот, при прозвучивании изнутри трубы через наплавку лучшую помехоустойчивость обеспечивают ПЭП на частоту 2 МГц.

Технология контроля сварных швов трубопроводов с наплавкой регламентируется руководящим документом Госатомнадзора РФПНАЭГ-7-030-91.

Контроль, сварных соединений листовых конструкций производится наклонными ПЭП прямым или прямым и однократно отраженным лучом с одной поверхности изделия. Каждый шов контролируется с двух боковых сторон.

Так же как и при контроле труб, особенности акустического тракта и, следовательно, параметры контроля и возможности идентификации сигналов прежде всего определяются толщиной сварного соединения.

Ультразвуковой контроль стыковых соединений листовых конструкций с толщиной шва 3,5..15 мм.

Для сварных швов листовых конструкций, выполненных односторонней электродуговой сваркой или в среде защитных газов, так же как и для трубопроводов, характерно наличие непроваров, провисаний металла и смещения кромок. В ряде случаев по существующим техническим условиям непровар определенной высоты допускается. Эхо-метод позволяет определять высоту непровара по экспериментально полученным кривым.

Для УЗ-контроля сварных швов малых толщин наиболее эффективны РС-ПЭП с большими углами в призме (53...55°) и малой стрелой. Рабочая частота 4...5 МГц.

Важной проблемой при контроле односторонних швов является отстройка от ложных сигналов.При падении УЗ-волны на провисание возникают как волны, отраженные в точке, удовлетворяющей условию нормального падения луча на поверхность провисания, так и волны, расходящиеся от изломов поверхности. Это обусловливает появление на экране дефектоскопа ложных эхо-сигналов от этих дефектов при контроле прямым лучом, совпадающих по времени с эхо-сигналами, отраженными от надкорневых дефектов, обнаруженных однократно отраженным лучом. Так как эффективный диаметр УЗ-луча соизмерим с толщиной стенки, то отражатель не удается идентифицировать по местоположению ПЭП относительно валика усиления шва.

При таком прозвучивании на дефект, лежащий в плоскости акустической системы, волны падают под углом, близким к 3-му критическому, и возникают дифрагированные волны, принимаемые обоими ПЭП. Эквивалентная площадь торцов трещин в швах толщиной 10 мм составляет 1,8...2,5 мм2, что позволяет уверенно их выявлять. По соотношению амплитуд сигналов к одному и другому ПЭП можно судить о типе дефекта: плоскостной или объемный.

Двусторонние швы с гладкими и пологими валиками усиле-ния можно контролировать при многократном отражении УЗ-луча, что в известной степени упрощает методику контроля. В этом случае распространение УЗ-луча в листе носит уже волноводный характер, что способствует выявлению непроваров.

Ультразвуковой контроль стыковых соединений листовых конструкций с толщиной шва 16...40 мм.

В швах, выполненных односторонней сваркой, также велико влияние ложных сигналов от провисания в корне.

Если технология сварки такова, что провисания не образуются или они очень малы, то контроль производится одним ПЭП прямым и однократно отраженным лучом за один прием. Наиболее эффективно здесь применение стандартного ПЭП b=50°, f =2,5 МГц. Если же ложные сигналы от провисаний велики, то для повышения помехоустойчивости контроль целесообразно проводить раздельно в корневой и остальной частях шва. При этом верхнюю часть шва предпочтительнее контролировать преобразователями b = 40°.

Односторонняя сварка без подварки листовых конструкций имеет весьма неудовлетворительное качество. При ней в корне шва образуются провисания и мениски значительной величины (3...5 мм). Контроль корневой зоны таких швов возможен только после удаления всех неровностей шлифмашинкой.

Рис. 1. Устройство для контроля дельта-методом:1- наклонный ПЭП; 2 - ограничитель; 3 - кронштейн; 4 - приемник продольных волн, 5 - магнитное кольцо.

Односторонний непровар характеризуется появлением одиночного отраженного сигнала с координатами, соответствующими расположению его по одной из границ линий сплавления с различной условной высотой. Со стороны наплавленного металла (положение А преобразователя на рис. 2.) непровар характеризуется значительными неровностями, что способствует формированию эхо-сигнала большой амплитуды. При прозвучивании со стороны основного металла (положение В) механически обработанная и несплавившаяся кромка листа почти зеркально отражает ультразвук. Эхо-сигнал может появиться лишь от отдельных оплавленных неровных участков. Односторонний непровар вблизи одной из поверхностей изделия наиболее уверенно выявляется при контроле с противоположной стороны изделия (положение С). В этом случае амплитуда сигнала и его пробег на экране больше, т.к. имеет место угловой эффект.

Для исключения неоправданной браковки необходимо использовать количественные информативные признаки. Однако существенно может помочь оператору в правильной дешифровке качества шва знание качественных информативных признаков.

Рис. 2. Выявление дефектов типа непроваров и трещин:а - от одностороннего непровара; б - от двустороннего непровара; в - от трещины и непровара

На практике при контроле толстостенных трубопроводов или сосудов часто возникает одна неприятная проблема. Обнаружили дефект (трещину), вскрыли, заварили, термообработали. Проводится повторный контроль, и обнаруживаются недопустимые дефекты, при первичном контроле не выявленные.

При добросовестном контроле причина этого явления только одна. В каждом шве есть небольшие трещины с малым раскрытием, которые не обнаруживаются при заданных параметрах прозвучивания. Но в процессе заварки и термообработки ремонтного участка происходит неравномерный нагрев шва, создаются ло-кально напряженные зоны и попавшие в эти зоны микротрещины вследствие этого раскрываются и увеличиваются в размере. Прогноз этого явления невозможен. Выход один. После обнаружения недопустимого дефекта объяснить сварщикам и прочим заинтересованным лицам ситуацию, с которой они могут столкнуться. И предложить проконтролировать еще раз весь шов на повышенной (скажем на б... 9 дБ) чувствительности относительно штатной по НТД и за один раз отремонтировать все дефектные участки, обнаруженные при штатном и новом уровне чувствительности, а затем проконтролировать на штатном уровне чувствительности.

В соответствии со СНиП 111-18 - 75 выявление внутренних дефектов в рассматриваемых соединениях рекомендуется проводить ионизирующими излучением и ультразвуковой дефектоско-пией. Однако эти способы неэффективны вследствие того, что в большинстве случаев не удается выявить наиболее опасные дефекты типа трещин, несплавлений и непроваров в корне шва (рис. 1), поэтому наиболее объективным и оптимальным методом контроля тавровых, нахлесточных и угловых соединений является ультразвуковой.

Рис. 1. Выявляемость модели трещины от угла просвечивания

Контроль угловых соединений плоских элементов

При контроле угловых швов с К-образной разделкой или без нее, но с полным проплавлением стенки возможно применение двух схем (рис. 2).

Рис. 2.

Контроль двусторонних швов:

а - тавровых; б - угловых

Контроль угловых швов таврового соединения с К-образной разделкой, в которых требуется полный провар корня шва, начи-нают с поиска непровара в корне шва прямым или однократно отраженным эхо - сигналом (рис.3.).

Рис.3.Анализ

схем контроля тавровых и угловых соединений:

а - без дефектов; б - с непроваром в корне шва; в - с трещиной; Л - ложные

эхо-сигналы.

Для простоты работы, более точной и быстрой расшифровки эхо-сигналов на экране дефектоскопа устанавливается рабочий участок. Для этого вначале прямым лучом находят максимальный эхо-сигнал от нижнего бокового отражателя, а однократно отраженным лучом эхо-сигнал от верхнего отражателя и замечают эти положения сигналов на экране дефектоскопа, после чего строб-импульс между этими метками перемещают влево на половину его величины, а затем задний фронт строб-импульса доводят до метки, соответствующей эхо-сигналу от верхнего бокового отражателя.

Рабочий участок на экране дефектоскопа можно устанавливать не только по боковым цилиндрическим сверлениям, но и по угловым отражателям (зарубке).

Контроль односторонних швов тавровых и угловых соединений с К-образной разделкой или без нее при отсутствии обратной подварки корня шва ведется прямым и однократно отраженным лучами.Если швы доступны для контроля, целесообразен контроль со стороны, противоположной разделке, т.к. при этом улучшаются условия прозвучивания верхней части шва.

Классификация и общие требования

Для возбуждения и приема ультразвуковых колебаний используют ультразвуковые преобразователи (ПЭП). Их классифицируют по способу создания акустического контакта с изделием; способу включения пьезоэлементов в электрическую схему дефектоскопа и расположению электрода относительно пьезоэлемента; по ориентации акустической оси относительно поверхности изделия; характеристикам направленности акустического поля; ширине полосы рабочих частот, числу пьезоэлементов, динамике сканирования в плоскости падения.

С позиций ширины полосы рабочих частот выделяют узкополосные ПЭП, у которых ширина полосы меньше одной октавы, и широкополосные, у которых ширина полосы пропускания больше одной октавы (отношение максимальной и минимальной частот на уровне 0,5 больше двух).

Число пьезоэлементов в ПЭП также является классификаци-онным признаком (одно-, двух- и многоэлементные). Обычно многоэлементные ПЭП называются акустическими системами, или матрицами. К последним также относятся мозаичные ПЭП в виде фазоуправляемых решеток, формирующих заданную направленность акустического поля за счет последовательного возбуждения пьезоэлементов по выбранному временному закону.

По способу расположения электрода относительно пьезоэлемента различают ПЭП с контактным электродом и бесконтактным (разнесенным). В последнем случае возбуждение пьезоэлемента осуществляется через зазор, заполненный диэлектриком,

По динамике сканирования выделяют ПЭП и акустические системы с фиксированным и переменным углом ввода (качающийся луч), регулируемым автоматически или вручную.

Конструкция преобразователей

Рис. 1. Конструкция основных

типов УЗ-преобразователей: а -прямой; б - наклонный ИЦ-1; в -

раздельно-совмещенный; г- «дуэт» (МГТУ им. Н.Э. Баумана); д - ИЦ-52 с

поворотной вставкой (ЦНИИТМАШ); е - с постоянной точкой ввода (ЦНИИТМАШ); ж -

ИЦ-13 с фокусировкой (ЦНИИТМАШ)

1 - пьезоэлемент; 2 - протектор; 3 - демпфер; 4 - корпус; 5 - призма; 6 -

высокочастотный кабель; 7 - вставка; 8 - электроакустический экран; 9 - ползун;

10 - рычажно-шарнирный механизм

Ультразвуковой контроль (УЗК)

Одним

из основных методов неразрушающего контроля являетсяультразвуковой метод

контроля (УЗК). Впервые осуществитьнеразрушающий

контроль ультразвуковой волной пытались еще в 1930 году. А уже спустя

20 лет ультразвуковой контроль качества сварных соединений приобрел

наибольшую популярность, по сравнению с другимиметодами контроля качества

сварки. Кроме того, для некоторых изделий он стал обязательным.

Одним

из основных методов неразрушающего контроля являетсяультразвуковой метод

контроля (УЗК). Впервые осуществитьнеразрушающий

контроль ультразвуковой волной пытались еще в 1930 году. А уже спустя

20 лет ультразвуковой контроль качества сварных соединений приобрел

наибольшую популярность, по сравнению с другимиметодами контроля качества

сварки. Кроме того, для некоторых изделий он стал обязательным.

Суть ультразвукового метода заключается в излучении в изделие и последующем принятии отраженных ультразвуковых колебаний с помощью специального оборудования – ультразвукового дефектоскопа и пьезоэлектропреобразовател-я(-ей) и дальнейшем анализе полученных данных с целью определения наличия дефектов, а также их эквивалентного размера, формы (объемный/плоскостной), вида (точечный/протяженный), глубины залегания и пр.

Параметры выявленных дефектов определяются с помощью ультразвуковых дефектоскопов. Так например, п о времени распространения ультразвука в изделии (если известна скорость ультразвука скорость распространения ультразвуковых волн в различных материалах) в данном металле) определяют расстояние до дефекта, а по амплитуде отраженного импульса – его относительный размер.

Для

проведения ультразвукового контроля в зависимости от конкретных условий (марки

материала, его толщины, геометрических особенностей поверхностей контроля,

минимально выявляемых размеров дефектов и др.) имеется достаточно широкий

ассортимент средств контроля.

Для

проведения ультразвукового контроля в зависимости от конкретных условий (марки

материала, его толщины, геометрических особенностей поверхностей контроля,

минимально выявляемых размеров дефектов и др.) имеется достаточно широкий

ассортимент средств контроля.

На сегодняшний день существует пять основных методов УЗК: теневой, зеркально-теневой, зеркальный, дельта-метод и эхо-метод . В промышленностиультразвуковой контроль металла проводят, как правило, в диапазоне ультразвуковых волн от 0,5 МГц до 10 МГц. В отдельных случаяхнеразрушающий контроль сварных швов проводится ультразвуковыми волнами с частотой до 20 МГц, что позволяет выявлять очень небольшие дефекты. Ультразвук низких частот применяют при: работе с объектами большой толщины ( ультразвуковой контроль отливок, поковок, сварных соединений выполненных электрошлаковой сваркой); контроле металлов, имеющих крупнозернистую структуру (чугун, медь, аустенитные стали) и большое затухание – “плохо проводят ультразвук”.

К главным преимуществам ультразвукового контроля качества металлов и сварных соединенийотносятся:

- высокая точность и скорость исследования, а также его низкая стоимость;

- безопасность для человека (в отличие, к примеру, от рентгеновской дефектоскопии;

- высокая мобильность вследствие применения портативных ультразвуковых дефектоскопов;

- возможность проведения ультразвукового контроля (в отдельных случаях) на действующем объекте, т.е. на время проведения УЗК не требуется выведения контролируемой детали/объекта из эксплуатации.

- при проведении УЗК исследуемый объект не повреждается;

К основным недостаткам УЗК относятся:

- при ультразвуковой дефектоскопии невозможно дать ответ на вопрос о реальных размерах дефекта, т.к. размер дефекта определяется его отражательной способностью и поэтому по результатам контроля дается эквивалентный размер дефекта (например: имеющиеся в изделии два реальные дефекта одного размера и формы, расположенные на одной глубине, но один из которых заполнен воздухом, а другой шлаком будут давать отраженные импульсы различной амплитуды и, соответственно оценены как дефекты, имеющие различные размеры). Следует отметить, что, некоторые дефекты в силу их характера, формы или расположения в объекте контроля практически невозможно выявить ультразвуковым методом. Кроме того, затруднителен контроль деталей небольшой размера и толщины, а также деталей, имеющих сложную форму с криволинейными и сферическими поверхностями малого радиуса. Кроме того, при проведении ультразвукового контроля в отличие от радиографического, как правило, невозможно однозначно охарактеризовать дефект (шлаковое включение, пора, вольфрамовое включение и др.);

- трудности при ультразвуковом контроле металлов с крупнозернистой структурой, из-за большого рассеяния и сильного затухания ультразвука.

- подготовка поверхности контроля к контролю, для ввода ультразвуковых волн в металл, а именно: очистка поверхности контроля от загрязнений, отслаивающейся окалины, ржавчины, брызг расплавленного металла и др. и создание необходимой шероховатости поверхности не хуже Rz 40 и волнистости не более 0,015, т.к. даже небольшой воздушный зазор между пьезоэлектропреобразователем (ПЭП) пьезоэлектропреобразователи для проведения ультразвукового контроля) и изделием может стать неодолимой преградой для распространения ультразвуковых волн;

- необходимость нанесения на контролируемый участок изделия после его зачистки непосредственно перед выполнением контроля контактных жидкостей (специальные гели, глицерин, машинное масло, и др.) для обеспечения стабильного акустического контакта;

Ультразвуковой Контроль

наряду с другими физическими методами ( рентгенографический контроль, капиллярный контроль, магнитно-порошковый контроль) является надежным и высокоэффективным средством для выявления возможных дефектов. Требует наличия специально подготовленных специалистов, специализированного оборудования и вспомогательных средств контроля, и, кроме того, предъявляет особые требования к подготовке поверхности изделия под контроль.

Некоторые производители в целях экономии или некомпетентности игнорируют проведение неразрушающего контроля продукции или вспоминают о нём только на последней стадии - уже непосредственно перед сдачей объекта (а это приводит к дополнительной потери времени и непредусмотренным расходам), когда контроль бывает технически неосуществим. Подобное отношение к контролю качества чаще всего приводит к аварийным ситуациям в процессе эксплуатации и способно привести даже техногенным катастрофам.

Обращайтесь к нам вовремя!

Наша лаборатория неразрушающего контроля качественно выполнит ультразвуковой контроль сварных швов, основного металла , проведет толщинометрию (измерение толщины стенки) трубопроводов, емкостей, сосудов и металлоконструкций различного назначения.

(zip - application/zip)

(zip - application/zip)