МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное

учреждение высшего профессионального образования

УЛЬЯНОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра «Материаловедение и обработка металлов давлением»

Технология получения стали в электродуговых печах

Ульяновск 2015 год

СОДЕРЖАНИЕ

Аннотация________________________________________________________2

Введение________________________________________________________3

1. Устройство дуговой печи_____________________________________4

2. Технология выплавки стали в дуговой печи_____________________12

2.1 Выплавка из шихты из легированных отходов_________________12

2.2 Выплавка из углеродистой шихты___________________________18

3. Какие стали производят в дуговых печах________________________20

Заключение______________________________________________________23

Список литературы________________________________________________25

Приложение______________________________________________________26

АННОТАЦИЯ

Реферат по дисциплине «Введение в специальность» на тему: «Технология получения стали в электродуговых печах» студента машиностроительного факультета группы ОМбд-11 Артемьева Д.В. содержит 13 страниц печатного текста, в том числе 3 рисунка, список литературы из 4 наименований, 1 страницу приложения, а также графическую часть на листах формата А4.

В реферате во введение рассмотрено устройство дуговой печи, технологию выплавки стали двумя способами, а также какие стали производятся в электродуговых печах. В главе 1 - «Устройство дуговая печь» представлены сведения об основных узлах электродуговой печи. В главе 2 – «Технология выплавки стали в дуговой печи» рассмотрены два способа выплавки стали в электродуговых печах. В главе 3 – «Какие стали производят в дуговых печах» рассказывается о том какие именно стали производятся в электродуговых печах.

ВВЕДЕНИЕ

Первая дуговая электропечь в России была установлена в 1910 г. на Обуховском заводе. За многие годы пятилеток были построены сотни различных печей. Вместимость наиболее крупной печи в СССР 200 т. Самые большие в мире электродуговые печи (400 т) работают в США. Существенным отличием получения стали в дуговых печах является возможность получения в плавильном пространстве восстановительной или нейтральной атмосферы и различного давления. Восстановительная атмосфера в электродуговых печах позволяет получить шлак, содержащий в конце плавки не более 1% FeO, что примерно в 10 раз меньше, чем в обычном шлаке мартеновской печи. Другим отличием является отсутствие в атмосфере печи кислорода. Поэтому ведение окислительных процессов возможно только за счет внешнего кислорода, источниками которого могут быть железная руда и газообразный кислород, вдуваемый в ванну. По этой же причине имеют место меньшие потери металла на угар. Возможность ведения плавки на шлаке с более высокой температурой плавления и перегрева в условиях основного процесса облегчает осуществление десульфурации. При основном процессе плавки обеспечиваются все условия, необходимые для получения стали с минимальным содержанием серы. В тоже время процесс дефосфорации в электродуговых печах хуже. В электродуговых печах имеются благоприятные условия для переплава высоколегированных отходов. Здесь потери дефицитных легирующих элементов минимальны. Особенностью выплавки стали в электродуговых печах является возможность работы с одним шлаком, без специального восстановительного периода. Это значительно сокращает продолжительность плавки, расход электроэнергии и улучшает все технико-экономические показатели процесса.

§ 1. УСТРОЙСТВО ЭЛЕКТРОДУГОВОЙ ПЕЧИ

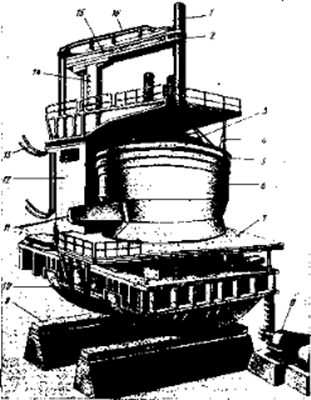

На рис. 1 показана современная дуговая электропечь вместимостью 200 т. Печь состоит из железного кожуха цилиндрической формы со сферическим днищем. Внутри кожух имеет огнеупорную футеровку. Плавильное пространство печи закрывается съемным сводом. Печь имеет рабочее окно и выпускное отверстие со сливным желобом. Питание печи осуществляется трехфазным переменным током. Нагрев и плавление металла осуществляются электрическими мощными дугами, горящими между концами трех электродов и металлом, находящимся в печи. Печь опирается на два опорных сектора, перекатывающихся по станине. Наклон печи в сторону выпуска и рабочего окна осуществляется при помощи реечного механизма. Перед загрузкой печи свод, подвешенный на цепях, поднимают к порталу, затем портал со сводом и электродами отворачивается в сторону сливного желоба и печь загружают бадьей.

Механическое оборудование дуговой печи

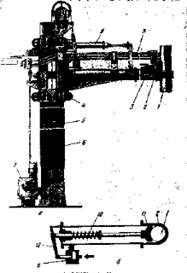

Кожух. Кожух печи должен выдерживать нагрузку от массы огнеупоров и металла. Его делают сварным из листового железа толщиной 16—50 мм в зависимости от размеров печи. Форма кожуха определяет профиль рабочего пространства дуговой печи. Наиболее распространенным в настоящее время является кожух цилиндроконической формы (рис. 2). Нижняя часть кожуха имеет форму цилиндра, верхняя часть — конусообразная с расширением кверху. Такая форма кожуха облегчает заправку печи огнеупорным материалом, наклонные стены увеличивают стойкость кладки, так как она дальше расположена от электрических дуг. Используют также кожухи цилиндрической формы с водоохлаждаемыми панелями. Для сохранения правильной цилиндрической формы кожух усиливается ребрами и кольцами жесткости. Днище кожуха обычно выполняется сферическим, что обеспечивает наибольшую прочность кожуха и минимальную массу кладки. Днище выполняют из немагнитной стали для установки под печью электромагнитного перемешивающего устройства. Сверху печь закрыта сводом. Свод набирают из огнеупорного кирпича в металлическом водоохлаждаемом сводом кольце, которое выдерживает распирающие усилия арочного сферического свода. В нижней части кольца имеется выступ — нож, который входит в песчаный затвор кожуха печи. В кирпичной кладке свода оставляют три отверстия для электродов. Диаметр отверстий больше диаметра электрода, поэтому во время плавки в зазор устремляются горячие газы, которые разрушают электрод и выносят тепло из печи. Для предотвращения этого на своде устанавливают холодильники или экономайзеры, служащие для уплотнения электродных отверстий и для охлаждения кладки свода. Газодинамические экономайзеры обеспечивают уплотнение с помощью воздушной завесы вокруг электрода. В своде имеется также отверстие для отсоса запыленных газов и отверстие для кислородной фурмы. Для загрузки шихты в печи небольшой емкости и погрузки легирующих и флюсов в крупные печи, скачивания шлака, осмотра, заправки и ремонта печи имеется загрузочное окно, обрамленное литой рамой. К раме крепятся направляющие, по которым скользит заслонка. Заслонку футеруют огнеупорным кирпичом. Для подъема заслонки используют пневматический, гидравлический или электромеханический привод. С противоположной стороны кожух имеет окно для выпуска стали из печи. К окну приварен сливной желоб. Отверстие для выпуска стали может быть круглым диаметром 120—150 мм или квадратным 150X250 мм. Сливной желоб имеет корытообразное сечение и приварен к кожуху под углом 10—12° к горизонтали. Изнутри желоб футеруют шамотным кирпичом, длина его составляет 1—2 м. Электрододержатели служат для подвода тока к электродам и для зажима электродов. Головки электрододержателей делают из бронзы или стали и охлаждают водой, так как они сильно нагреваются как теплом из печи, так и контактными токами. Электрододержатель должен плотно зажимать электрод и иметь небольшое контактное сопротивление. Наиболее распространенным в настоящее время является пружинно-пневматический электрододержатель (рис. 3). Зажим электрода осуществляется при помощи неподвижного кольца и зажимной плиты, которая прижимается к электроду пружиной. Отжатие плиты от электрода и сжатие пружины происходят при помощи сжатого воздуха. Электрододержатель крепится на металлическом рукаве — консоли, который скрепляется с Г-образной подвижной стойкой в одну жесткую конструкцию. Стойка может перемещаться вверх или вниз внутри неподвижной коробчатой стойки. Три неподвижные стойки жестко связаны в одну общую конструкцию, которая покоится на платформе опорной люльки печи. Перемещение подвижных телескопических стоек происходит или с помощью системы тросов и противовесов, приводимых в движение электродвигателями, или с помощью гидравлических устройств. Механизмы перемещения электродов должны обеспечить быстрый подъем электродов в случае обвала шихты в процессе плавления, а также плавное опускание электродов во избежание их погружения в металл или ударов о не расплавившиеся куски шихты. Скорость подъема электродов составляет 2,5—6,0 м/мин, скорость опускания 1,0— 2,0 м/мин. Механизм наклона печи должен плавно наклонять печь в сторону выпускного отверстия на угол 40—45° для выпуска стали и на угол 10—15° в сторону рабочего окна для спуска шлака. Схема механизма наклона представлена на рис. 76. Станина печи, или люлька, на которой установлен корпус, опирается на два — четыре опорных сектора, которые перекатываются по горизонтальным направляющим. В секторах имеются отверстия, а в направляющих — зубцы, при помощи которых предотвращается проскальзывание секторов при наклоне печи. Наклон печи осуществляется при помощи рейки и зубчатого механизма или гидравлическим приводом. Два цилиндра укреплены на неподвижных опорах фундамента, а штоки шарнирно связаны с опорными секторами люльки печи.

§ 2. ТЕХНОЛОГИЯ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ПЕЧИ

Выплавка стали на шихте из легированных отходов.

· Расплавка шихты (стальной лом, чугун, кокс).

· Удаление из металла серы.

· Нанесение основного шлака.

· Доведение металла до заданного химического состава

· Проведение диффузного раскисления.

· На выходе получение легированной стали из отходов машиностроительных заводов.

Выплавка стали на углеродистой шихте.

· В печь загружается шихта (стальной лом, чугун, кокс).

· Опускают электроды.

· Включение тока.

· Шихта под действием электродов плавится.

· Нагрев печи до 1500 – 1540 градусов.

· загружают руду и известь.

· Проводят период «кипения» металла.

· После прекращения кипения удаляется шлак и сера.

· Раскисляют металл.

· Берут пробы и при необходимости вводят в печь ферросплавы для получения нужного химического состава.

· Выполняют конечное раскисление.

· Выпускают готовую сталь в ковш.

§ 3. КАКИЕ СТАЛИ ПОЛУЧАЮТСЯ В ДУГОВЫХ ПЕЧАХ

К жаропрочным, или окалиностойким, относят стали, обеспечивающие эксплуатацию изделий при температурах свыше 500 °С в течение заданного времени. Оценку жаропрочности сталей, проводят по их сопротивлению пластической деформации (пределу текучести) и разрушению (пределу длительной прочности). Жаропрочность металлов определяется, прежде всего, энергией межатомных связей, которая характеризуется физическими константами материала -- температурой плавления, коэффициентом теплового расширения, теплопроводностью и др. При данной температуре плавления жаропрочность металла зависит от температуры его рекристаллизации. Развитию дислокационного механизма ползучести препятствует легирование сталей, образование в них дисперсных карбидных или интерметаллических фаз. Чем дисперснее и стабильнее эти фазы, тем выше степень упрочнения стали. Легирование твердых растворов, приводящее к увеличению энергии связей между атомами, обусловливает торможение процессов диффузии и рост температуры рекристаллизации. В сталях и сплавах на никелевой основе упрочняющий эффект обеспечивают первичные карбиды (TiC, VC, ZrC, NbC), вторичные карбиды (Ме23С6, Ме6С, Ме7Сз), интерметаллические фазы (Ni3Ti, Ni3Al, Ni3Nb и др.). Стали и сплавы с интерметаллическими фазами обладают большей жаропрочностью по сравнению с карбидосодержащими. По содержанию легирующих элементов жаропрочные стали, и сплавы разделяют на низко-, средне- и высоколегированные. По структуре различают перлитные, мартенситные, аустенитные стали и т. д. Существует классификация сталей в зависимости от их назначения. Рассмотрим основные свойства характерных представителей жаропрочных сталей и сплавов. Для изготовления изделий, эксплуатируемых при температурах 350...400°С, применяют стали 15, 20, 25, 30, 40 и 45; для деталей паронагревателей, трубопроводов, турбин с рабочей температурой среды 500...580 °С -- низкоуглеродистые стали перлитного класса, легированные кобальтом, молибденом, ванадием (16М, 25ХМ, 12Х1МФ). После нормализации (950... 1050 0С) и отпуска (650...750°С) стали имеют структуру пластинчатого перлита. Нагруженные детали установок с температурой рабочей среды 450...470°С изготовляют из хромистых сталей. Для повышения эксплуатационных характеристик в состав сталей вводят ванадий, вольфрам, молибден, ниобий, титан, за счет чего повышается температура рекристаллизации. Эти элементы, образуя карбиды и фазы Лавеса, увеличивают жаропрочность стали. Легирование бором, цирконием, церием, а также азотирование способствуют дополнительному увеличению ее жаропрочности. Для достижения оптимальной жаропрочности высокохромистые стали 15X11МФ, 1ХКВНМФ закаливают в масле при 1000...1060 °С и отпускают при 700...740 °С. Структура их после отпуска -- сорбит или троостит. Более высокой жаропрочностью по сравнению с перлитными, мартенситными, ферритными и мартенситно-ферритными обладают аустенитные стали. Они характеризуются большим содержанием хрома и легируются молибденом, вольфрамом, ванадием, ниобием и бором. Аустенитные стали пластичны, хорошо свариваются, но плохо обрабатываются резанием. Для достижения высокой жаропрочности сталей обычно проводят их термообработку: закалку при 1050...1200 °С в воде, масле и на воздухе; старение при 6ОО...8ОО°С.

ПРИЛОЖЕНИЯ

Рис. 1. Дуговая сталеплавильная 200-т печь: 1 — электрод; 2 — электрододержатель; 3 — свод; 4 — подвеска свода; 5 — сводовое кольцо; 6 — цилиндрический кожух; 7 — рабочая площадка; 8 — механизм наклона печи; 9— станина; 10— Люлька; 11 — сливной иосок; 12 — портал; 13 — гибкий токопро — вод; 14 — стойка электрододержателя; 15 — рукав электроцодер — жателя; 16 — трубошины токопровода

Рис. 2. Цилиндро-конический кожух дуговой сталеплавильной печи

Рис. 3. Механизм перемещения электродов (а); пружино-пневматическнй электрододержатель: 1 — электрод; 2— хомут; 3—рукав электрододержателя; 4 — каретка; 5 — стойка; 6 — противовес; 7 — двигатель механизма перемещения электрода; 8 — пневмоцилиндр; 9 — трубошины; 10 — пружина; 11 — башмак электрододержателя; 12 — тяга

ЗАКЛЮЧЕНИЕ

Современное сталеплавильное производство характеризуется значительным объемом технологических выбросов. Выбросы только от собственных агрегатов составляют, кг/т стали: в конвертерах до 27,0; в мартеновских печах, в зависимости от принятой технологии использования кислорода, от 3,5 до 12,0; в двухванных печах до 18,0; в дуговых электропечах 8,0--20,0. Таким образом, без учета выбросов на вспомогательных участках в сталеплавильных цехах СССР образуется >2 млн. т выбросов в год. Утилизация этих отходов (как элемент безотходной технологии) необходима по многим причинам и, прежде всего, потому, что вывоз их в отвалы вредит природе (занимаются земельные площади, происходит выветривание пыли, загрязняется атмосфера и водоемы и пр.). В СССР используют преимущественно мокрые способы газоочистки, при этом образуются осадки, называемые шламом. Видно, что составы в зависимости от технологии и местных условий могут существенно различаться. Общим, однако, является высокое содержание железа, что делает утилизацию этих выбросов не только необходимой, но и рентабельной. Наиболее распространенным способом утилизации продуктов очистки газов сталеплавильного производства является добавление их в шихту агломерационных установок. При наличии соответствующего оборудования пыль и шлам (после их сушки) могут быть использованы также в качестве шихты для получения окатышей и брикетов с последующим использованием как составляющей шихты сталеплавильных агрегатов. В СССР утилизация технологических выбросов осуществляется использованием их главным образом в агломерационном производстве. Общее количество шлаков черной металлургии СССР составляет ~80 млн. т/год, сталеплавильных шлаков ~25 млн. т/год. Составы сталеплавильных шлаков колеблются в широких пределах в зависимости от способа передела, технологии плавки, состава шихты.

СПИСОК ЛИТЕРАТУРЫ

· http://studentbank.ru/view.php?id=16086&p=1

· http://biofile.ru/geo/15262.html

· https://ru.wikipedia.org/wiki/Электрометаллургия

· http://www.bestreferat.ru/referat-49456.html

(zip - application/zip)

(zip - application/zip)