МИНОБРНАУКИ

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Нижегородский государственный педагогический университет

имени Козьмы Минина»

Факультет управления и социально-технических сервисов

Контрольная работа

(Заочное отделение)

По дисциплине: «Технологические процессы технического обслуживания и ремонта ТиТТМО»

Тема: «Технологические процессы технического обслуживания и ремонта сцепления автомобиля КАМАЗ 6520»

Выполнил:

студент группы АСЗ-13-1

Барабанов А.С.

Проверил:

доцент, к.т.н.

Зотова В.А.

Нижний Новгород

2016 г.

Содержание

стр.

1. Общие сведения и технические характеристики 3

автомобиля КАМАЗ 6520

2. Двигатель КАМАЗ 6520 и его характеристики 9

3. КПП КАМАЗ 6520 14

4. Сцепление. Устройство, принцип работы 18

и технические параметры

5. Техническое обслуживание сцепления 29

6. Основные неисправности сцепления и его ремонт 33

7. Список использованных ресурсов 43

1. Общие сведения и технические характеристики автомобиля КАМАЗ 6520

Самосвал Камаз-6520 с колесной формулой 6х4, грузоподъемностью 20 тонн и полной массой до 33 тонны. Этот самосвал не является модернизацией предыдущих модификаций автосамосвалов камаз-55111 и Камаз-65115, а совершенно новая разработка.

Производство тяжелого самосвала модели Камаз-6520 знаменует освоение Камским автозаводом нового класса техники - автомобилей повышенной грузоподъемности.

Базовый автомобиль данного семейства Камских большегрузов предназначен для перевозки различных строительных и промышленных грузов по дорогам, рассчитанным на пропуск автомобилей с осевой нагрузкой 10-13 тонн.

Тяжелые самосвалы Камаз-6520 спроектированы таким образом, чтобы их можно было легко и эффективно приспособить для монтажа различного технологического оборудования весом до 24 тонн.

В настоящее время Камский автомобильный завод выпускает целую гамму шасси моделей Камаз-6520 предназначенных для различных тяжеловесных надстроек, например, восьмикубовые автобетоносмесители на этом шасси пользуются популярностью у крупных строительных предприятий.

Будет уместно сказать, что конструкция двадцатитонного автосамосвала разработана с учетом действующих требований отечественного и ряда зарубежных законодательств, нормативных актов, которые распространяются на автомобили данного класса и назначения.

Самосвал Камаз-6520 - строительный с задней разгрузкой. Данный автомобиль-самосвал Камаз-6520 предназначен для перевозки различных сыпучих строительных и промышленных грузов.

Кабина автомобиля цельнометаллическая, наклоняемая, трехместная, без спального места, которая расположена над двигателем, имеет шумо и термоизоляцию.

Платформа самосвала КАМАЗ - цельнометаллическая с наклонным передним бортом, сварная, коробчатого типа, защищенная козырьком, закрывающим пространство между кабиной и платформой, имеет задний борт.

Технологическое оборудование самосвала КАМАЗ 6520: сварной надрамник, гидравлическое опрокидывающее устройство с приводом от коробки отбора мощности автомобиля, упор кузова. Гидроцилиндр - телескопический, четырехступенчатый.

Модель автомобиля Камаз-6520 имеет несколько видов комплектаций, таких как: Камаз-6520-006, 6520-60006, 6520-001, 6520-026-06, 6520-032, 6520-007, 6520-036, 6520-037, 6520-120.

Рисунок 1. Габаритные размеры самосвала КАМАЗ 6520

Базовые характеристики Камаз-6520

|

Колесная формула |

6х4 |

|

Снаряженная масса, кг |

12950 |

|

Масса перевозимого груза, кг |

20000 |

|

Полная масса автомобиля, кг |

33100 |

|

Двигатель |

КАМАЗ-740.51-320, V8 (EURO 2) |

|

Угол преодолеваемого подъема, % не менее |

25 |

|

Колеса дисковые |

216-508 (8,5-20) |

|

Шины |

315/80 R22,5 или 12.00 R20 (320R508) |

|

Подвеска |

Рессорная |

|

Сцепление |

сухое, диафрагменное, однодисковое |

|

Кабина Топливный бак, л |

без спального места с панорамным лобовым стеклом 350 |

|

Предпусковой подогреватель |

ПЖД 15.8106-01 |

Весовые параметры и нагрузки автомобиля Камаз-6520

|

Снаряженная масса а/м, кг |

12950 |

|

Снаряженная масса а/м, нагрузка на переднюю ось, кг |

5230 |

|

Снаряженная масса а/м, нагрузка на заднюю тележку, кг |

7720 |

|

Грузоподъемность а/м, кг |

20000 |

|

Полная масса, кг |

33100 |

|

Полная масса а/м, нагрузка на переднюю ось, кг |

7500 |

|

Полная масса а/м, нагрузка на заднюю тележку, кг |

25600 |

Двигатель Камаз-6520

|

Модель |

740.51-320 (Евро-2) |

|

Номинальная мощность, нетто, кВт(л.с.) / при частоте вращения коленчатого вала, об/мин |

220 (300) / 2200 |

|

Номинальная мощность, брутто, кВт(л.с.) / при частоте вращения коленчатого вала, об/мин |

235 (320) / 2200 |

|

Максимальный крутящий момент, нетто, Н/м(кг/см) / при частоте вращения коленчатого вала, об/мин |

1255 (128) / 1300-1500 |

|

Расположение и число цилиндров |

V-образное, 8 |

|

Рабочий объём, л |

11,76 |

|

Диаметр цилиндра и ход поршня, мм |

120/130 |

|

Степень сжатия |

16,5 |

Коробка передач Камаз-6520

|

Модель коробки передач |

КПП ZF 16S 151 |

|

Тип КПП |

механическая,

16-ступенчатая включает основную четырехступенчатую |

|

Управление коробкой передач |

механическое, дистанционное |

|

Передаточные числа на передачах |

1 -13,80 -11,54; 2 -9,49 -7,93; 3 -6,53 -5,46; 4 -4,57 -3,82; 5 -3,02 -2,53; 6 -2,08 -1,74; 7 -1,43 -1,20; 8 -1,00 -0,84; 3Х -12,92 -10,80 |

Колеса и шины Камаз-6520

|

Тип колес |

дисковые |

|

Тип шин |

пневматические, камерные |

|

Размер обода |

8.5-20 (216-508) |

|

Размер шин |

12.00 R20 (320 R508) |

Самосвальная платформа Камаз-6520

|

Объем платформы, куб. м |

12 |

|

Угол подъема платформы, град |

50 |

|

Направление разгрузки |

назад |

Общие характеристики Камаз-6520

|

Максимальная скорость, не менее, км/ч |

90 |

|

Внешний габаритный радиус поворота, м |

9,3 |

Электрооборудование Камаз-6520

|

Напряжение, В |

24 |

|

Аккумуляторы, В/А/час |

2х12/190 |

|

Генератор, В/Вт |

28/2000 |

Сцепление Камаз-6520

|

Тип сцепления |

диафрагменное, однодисковое |

|

Привод сцепления |

гидравлический с пневмоусилителем |

Главная передача Камаз-6520

|

Тип |

двойная, с центральной конической передачей и планетарными колёсными передачами |

|

Передаточное отношение |

6,33 |

Тормоза Камаз-6520

|

Привод тормозов |

пневматический |

|

Диаметр тормозного барабана, мм |

420 |

|

Ширина тормозных накладок, мм |

180 |

|

Суммарная площадь тормозных накладок, кв/см |

7200 |

2. Двигатель КАМАЗ 6520 и его характеристики

Двигатель КАМАЗ 740.51-320, мощностью 320 л.с., устанавливается на серийные автомобили производства ОАО "КАМАЗ" с 2002 года и по сегодняшний день.

Рисунок 2. Общий вид двигателя

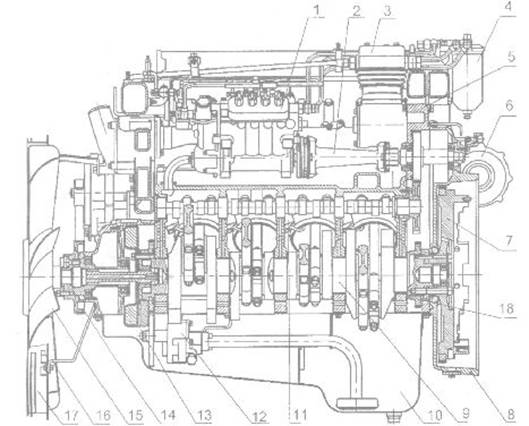

Рисунок 3. Продольный разрез двигателя: 1 - ТНВД; 2 - привод ТНВД; 3 - компрессор; 4 - фильтр тонкой очистки топлива; 5 - картер агрегатов; 6 - турбокомпрессор; 7 - маховик; 8 - картер маховика; 9 - коленчатый вал; 10 - масляный картер; 11 - форсунка охлаждения поршня; 12 - масляный насос; 13 - гаситель крутильных колебаний; 14 - шкив привода водяного насоса и генератора; 15 -вентилятор с вязкостной муфтой; 16 - кронштейн крепления обечайки вентилятора; 17 - обечайка вентилятора; 18 - шестерня привода насоса масляного откачивающего.

Рисунок 4.. Поперечный разрез двигателя: 1 - коллектор выпускной; 2 - головка цилиндра; 3 - блок цилиндров; 4 - поршень; 5 - стартер; 6 - фильтр масляный; 7 - водомасляный теплообменник; 8 - форсунка; 9 - коллектор впускной; 10 - труба подводящая; 11 - привод управления регулятором ТНВД; 12 - маслоналивная горловина; 13 - бачок насоса гидроусилителя руля

Рисунок 5. Двигатель, вид спереди: 1- труба отвода воздуха в охладитель наддувочного воздуха; 2- бачок насоса гидроусилителя руля; 3 - корпус водяных каналов; 4 - водяной насос, 5 - выпускной коллектор; 6 - ремень привода водяного насоса и генератора; 7 - стартер; 8 - передняя крышка; 9 - масляный картер; 10 - фильтр масляный; 11 - водомасляный теплообменник; 12 - генератор; 13 - патрубок отвода охлаждающей жидкости из двигателя; 14 - крышка головки цилиндра; 15 - патрубок соединительный.

Технические характеристики двигателя КАМАЗ 740.51-320

|

Тип |

дизельный с турбонаддувом |

|

Расположение и число цилиндров |

V8 |

|

Рабочий объем, л |

11,76 |

|

Диаметр цилиндра и ход поршня, мм |

120/130 |

|

Степень сжатия |

16,5 |

|

Расход масла на угар, в % от расхода топлива |

0,2 |

|

Минимальный удельный расход топлива, г/кВт (г/л.с.ч) |

204(150) |

|

Масса, кг |

885 |

Параметры

|

Мощность, квт (л.с.) |

235 (320) (180 (244)) |

|

Частота вращения, об/мин |

2200 (1400) |

|

Крутящий момент, Нм (кгм) |

1020 (104) (1275 (130)) |

|

Расход воздуха, кг/час |

1800 (960) |

|

Расход выпускных газов, кг/час |

1850 (995) |

|

Температура выпускных газов, оC |

480 (510) |

|

Рассеиваемое тепло в : |

|

|

охлаждающую жидкость, кВт |

103(88) |

|

охладитель наддувочного воздуха, кВт |

52(20) |

Система питания топливом

|

ТНВД |

мод. 33720.03 ЯЗДА |

|

Форсунка |

мод. 27350 |

|

Давление начала впрыскивания, МПа |

23,3424,52 |

|

Максимальное разрежение на впуске насоса низкого давления, МПа не более |

0,023 |

Система охлаждения

|

Емкость системы охлаждения (только двигателя), л |

18 |

|

Температура открытия термостата, оС |

80 |

|

Максимальное давление в системе охлаждения, кПа |

220 |

|

Максимально допустимая температура, оС |

98 |

|

Давление открытия выпускного клапана расширительного бачка, кПа |

65 |

|

Расход охлаждающей жидкости через радиатор при 2200 об/мин и сопротивлении внешней сети системы охлаждения 35 кПа, л/мин, не менее |

470 |

Система впуска воздуха

|

Максимальное разрежение, кПа |

7 |

Система выпуска отработавших газов

|

Максимальное противодавление после турбокомпрессора, кПа |

10 |

Система охлаждения наддувочного воздуха

|

Сопротивление системы ОНВ |

|

|

по охлаждающему тракту, при расходе 4 кг/сек, кПа, не более |

0,35 |

|

по наддувочному тракту, при расходе 0,55 кг/сек, кПа, не более |

10,0 |

|

Максимальная температура наддувочного воздуха после теплообменника системы ОНВ, при температуре окружающего воздуха не более 25 градусов C, °C |

45 |

Система смазки

|

Заправочная емкость системы смазки двигателя, л |

28 |

|

Давление масла: |

|

|

при 600 об/мин, МПа |

0,1 |

|

при 2200 об/мин, МПа |

0,4 |

3. КПП КАМАЗ 6520

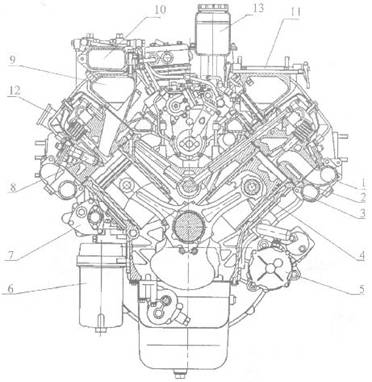

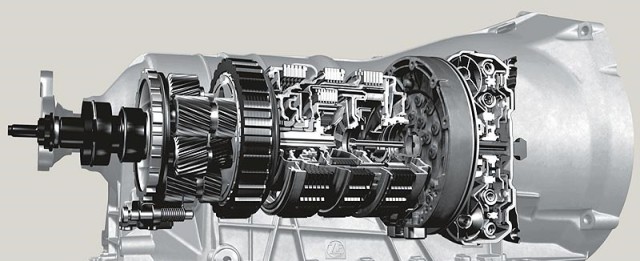

Коробка передачZF 16S 151 состоит из следующих основных узлов:

· основного четырехступенчатого редуктора

· переднего двухступенчатого делителя передач

· демультипликатора

Рисунок 6. Общий вид КПП

Рисунок

7. Схема трансмиссии

Рисунок

7. Схема трансмиссии

Все передачи переднего хода в основном редукторе включаются синхронизаторами, задняя передача - зубчатой муфтой. Демультипликатор - планетарный, автоматически переключается с помощью пневматического клапана муфтовым синхронизатором при перемещении рычага в нейтрали от положения 3-4 передач к 5-6 и наоборот.

Делитель передач— механический, состоит из одной пары цилиндрических шестерен и синхронизатора. Управление делителем пневматическое.

Включение передач производится механически, через двойное Н-включение. Оно делится на 5 находящихся рядом друг с другом дорожек. На дорожках 3-4 или 5-6 находится нейтральное положение рычага.

Пружинные фиксаторы постоянно прижимают рычаг к нейтральному положению. Пневматическое переключение демультипликатора происходит автоматически при перемещении рычага в нейтрали от положения 3-4 передач к 5-6 и наоборот.

Предварительный выбор передачи в делителе производится перемещением переключателя пневматического крана, установленного в рукоятке рычага переключения передач, в положение В или Н Передача в делителе переключается после нажатия на педаль сцепления. Смотря по условиям использования транспортного средства, можно на любой передаче пользоваться делителем.

Сервоусилитель состоит из управляющего блока и двухпозиционного цилиндра. Включение передач в коробке передач производится как было описано выше, только с пневматическом усилением.

Длительное включение передач с высокой ручной силой способствует повышенному износу синхронизаторов.

Коробка передач в зависимости от модели автомобиля может быть укомплектована коробкой отбора мощности.

Технические характеристики КПП

|

Тип коробки передач |

Механическая шестнадцатиступенчатая, состоящая из основного четырехступенчатого редуктора, переднего двухступенчатого делителя передач и демультипликатора |

|

|

Макс, входной крутящий момент. Н.м |

1600/1850 |

|

|

Передаточные числа (в скобках для коробок передач с высшей прямой передачей) |

1-13,74(16,47) 2-11.54(13.79) 3-9,44(11,32) 4-7.93(9,48) 5-6,5(7,79) - 4 6 - 5,46 (6,52) 7-4,57(5,48) 8-3,84(4,58) 9 - 3.01 (3,59) |

10-2,53(3,01) 11-2,07(2,47) 12-1,74(2,07) 13-1,42(1,70) 14-1,2(1,42) 15-1,0(1,20) 16-0,84(1,00) 3X1-12,86(15,42) ЗХ 2 - 10,8 (12,91) |

|

Подшипники валов |

Роликовые конические |

|

|

Подшипники шестерен |

Роликовые игольчатые с сепараторами без колец |

|

|

Синхронизаторы |

Инерционного типа, муфтовые со стальными фрикционными кольцами, покрытыми молибденом |

|

|

Шестерни |

С косыми зубьями, постоянного зацепления |

|

|

Привод тахографа |

Бесконтактный, индуктор 6 выступов |

|

|

Система смазывания |

Все детали смазываются разбрызгиванием, подшипники шестерен коробки передач, делителя и демультипликатора имеют, кроме того, дополнительную подпитку от масляного насоса |

|

|

Отбор мощности |

Сзади от торца промежуточного вала основного редуктора |

|

|

Управление ко- робкой передач |

Механическое, с дистанционным приводом для основного редуктора (возможен вариант с сервоусилителем), пневматическое преселекторное для делителя, пневматическое для демультипликатора |

|

|

Усилие на рычаге переключения передач, Н (кгс), не более |

150(15) |

4. Сцепление. Устройство, принцип работы и технические параметры

|

Передаваемый крутящий момент, N-m (кгс-м) |

620(62) |

|

Число пар трущихся поверхностей |

2 |

|

Диаметр фрикционных накладок, мм: наружный внутренний |

350 200 |

|

Толщина, мм: ведомого диска с накладками накладки |

10 3,6 |

|

Нажимная пружина: тип количество |

центральная, диафрагменная 1 |

|

Усилие диафрагмы при сцеплении, кН (кгс) |

11,6(1160) |

|

Параметры нажимной диафрагменной пружины: толщина, мм диаметр, мм: наружный контакта с подшипником число лепестков |

4,3 393 120 24 |

|

Усилие на муфте выключения, Н (кгс) |

2500(250) |

|

Тип демпфера |

пружинно-фрикционный |

|

Максимальный угол поворота демпфера, град. |

7,1... 7,8 |

|

Шлицы ступицы ведомого диска: тип количество диаметр, мм: наружный внутренний ширина паза |

очные 10 50,8 44 7,8 |

|

Ход муфты выключения, мм: |

11...13 |

|

Тип подшипника выключения |

шариковый, однорядный, закрытый |

|

Педаль сцепления: ход, мм максимальное усилие, II (кгс) тип сервомеханизма |

145-150 150(15) на педали |

|

Привод управления сцеплением |

гидравлический с пневмогидроусилителем, имеется следящее устройство |

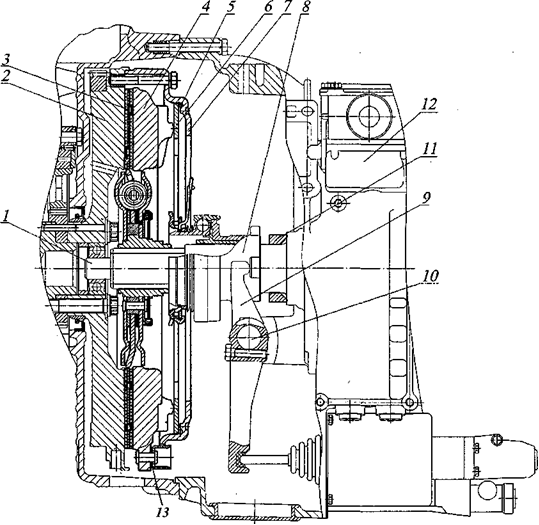

Особенностями механизма однодискового диафрагменного сцепления вытяжного типа мод. MFZ-430 фирмы ZF Sachs (Германия) (Рис. 8) является то, что для выключения сцепления применен привод без зазора между муфтой выключения сцепления и диафрагмой.

Рисунок 8. Механизм сцепления модели MFZ - 430

1 - ведущий вал; 2 - маховик; 3 - ведомый диск; 4 - нажимной диск; 5 - упорное кольцо; 6 - диафрагма; 7 - кожух сцепления; 8 - муфта выключения сцепления; 9 - вилка выключения сцепления; 10 - вал вилки выключения сцепления; 11 - кольцо ограничительное; 12 - коробка передач; 13 - пластина соединительная

Однако в приводе между поршнем и толкателем главного цилиндра имеется зазор, который обеспечивает свободный ход педали 6...8 мм.

Нажимной диск 4 через четыре пакета соединительных пластин 13 крепится к чашеобразным втулкам, которые установлены в кожух 7 сцепления. Крутящий момент от двигателя через маховик 2 передается на кожух сцепления и через соединительные пластины на нажимной диск сцепления и далее на поверхность фения ведомого диска 3, ступица которого установлена на шлицы ведущего (первичного) вала 1 коробки передач (делителя). Литой кожух устанавливается на маховик с помощью двенадцати болтов М10. Между кожухом и нажимным диском размещена диафрагменная пружина 6 вытяжного типа, под действием которой ведомый диск зажимается между нажимным диском и маховиком.

Выключающее устройство сцепления состоит из двадцати четырех лепестков диафрагмы и муфты выключения сцепления 8, установленной непосредственно на самих лепестках диафрагмы при помощи запорного кольца «булавочного» типа. Для снятия муфты необходимо «расстегнуть булавку» кольца и при помощи монтажного ломика осторожными нажатиями создать осевое усилие и отсоединить муфту сцепления от диафрагмы.

Порядок установки вытяжного сцепления мод. MFZ-430 на двигатель следующий, нажимной диск сцепления устанавливается на маховик без муфты выключения сцепления, которая в свою очередь установлена на направляющем «стакане» коробки передач. Запорное кольцо «булавочного типа» застегнуто на нажимном диске. Подвести и состыковать коробку передач к сцеплению и затянуть болты крепления картера сцепления (делителя) к картеру маховика. Через нижний люк монтажным ломиком упереться в муфту выключения сцепления и вдавить ее в диафрагму до характерного щелчка запорного кольца (булавки).

При снятии коробки передач необходимо отсоединить пневмогидроусилитель от коробки передач через лючок отстегнуть булавку и отвести коробку от двигателя.

Смазка подшипника муфты выключения в период эксплуатации не предусмотрена.

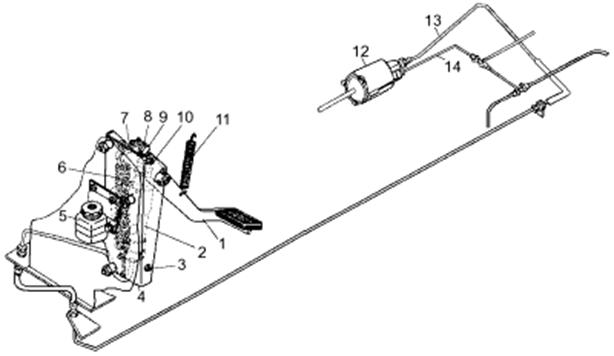

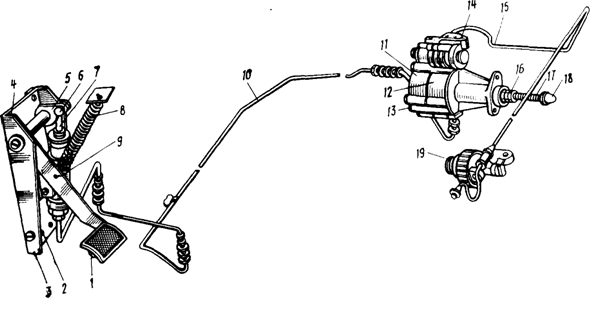

Привод сцепления

(Рис.9), предназначенный для дистанционного управления сцеплением, —

гидравлический, снабженный пневмоусилителем, состоит из педали 1 сцепления с

отжимной пружиной 11, главного цилиндра 2, трубок и шлангов для подачи рабочей

жидкости от главного цилиндра к усилителю

сцепления, трубки подвода воздуха от пневмопривода тормозных механизмов к

усилителю сцепления.

В приводе управления сцеплением для уменьшения усилия на педали введена дополнительно сервопружина, прикрепленная одним концом к верхней части педали, другим — к кронштейну.

Рисунок 9. Привод сцепления мод. MFZ 430

1 — педаль; 2 — главный цилиндр; 3 — нижний упор; 4 — кронштейн; 5 — компенсационный бачок; 6 — сервопружина; 7 — рычаг; 8 — толкатель поршня главного цилиндра; 9 — эксцентриковый палец; 10 — верхний упор; 11 — отжимная пружина; 12 — пневмоусилитель фирмы «WABCO»; 13 — трубка подачи жидкости; 14 — трубка подвода воздуха

Педаль сцепления расположена слева впереди водителя и установлена на кронштейне 4, закрепленном на передней панели кабины водителя. Ось педали установлена в двух приваренных к кронштейну опорах и зафиксирована в одной из них шплинтом. Педаль вращается на оси, на втулке из антифрикционного материала. Ось смазывается смазкой № 158. Ход педали определяется двумя ограничителями, привернутыми к кронштейну. Ограничитель, расположенный в средней части кронштейна, ограничивает ход педали при движении ее вниз (при выключении сцепления), а ограничитель, расположенный в верхней части кронштейна, — при движении ее вверх (при отпускании педали и включении сцепления). Педаль постоянно поджимается к верхнему ограничителю хода пружиной.

К ступице педали приварен рычаг толкателя поршня главного цилиндра. В проушину рычага устанавливается эксцентриковый палец, предназначенный для соединения с проушиной толкателя и обеспечения регулировки зазора между толкателем и поршнем главного цилиндра при отпущенной педали сцепления.

Пневмогидравлический усилитель привода сцепления служит для создания дополнительного усилия с целью облегчения управления сцеплением. Он крепится двумя болтами к фланцу картера сцепления с правой стороны.

Усилитель (рис. 10) состоит из переднего 35 и заднего 44 корпусов, поршня выключения сцепления 43 с толкателем 3, пневматического поршня 31, следящего устройства.

Рисунок 10. Пневмогидравлический усилитель привода сцепления

а- подвод тормозной жидкости; б-подвод воздуха; 1-сферическая гайка; 2-контргайка; 3-толкатель поршня выключения сцепления; 4-защитный чехол; 5-стопорное кольцо; 6-корпус уплотнения поршня; 7-уплотнительное кольцо; 8-манжет следящего поршня; 9-следящий поршень; 10-корпус следящего поршня; 11-перепускной клапан; 12-колпачок; 13-уплотнитель выпускного отверстия;14-крышка выпускного отверстия; 15-винт крепления крышки; 16-диафрагма следящего устройства; 17-седло диафрагмы; 18-уплотнительное кольцо; 19-пружина диафрагмы; 20-пробка; 21-пружина возвратная; 22-седло впускного клапана; 23-впускной клапан; 24-стержень клапанов; 25-крышка подвода воздуха; 26-выпускной клапан; 27-регулировочные прокладки; 28-гайка; 29-шайба диафрагмы; 30-кольцо упорное; 31-пневматический поршень; 32-прокладка; 33-пробка; 34-манжета поршня; 35-передний корпус; 36-пружина поршня; 37-шайба; 38-манжета уплотнителя; 39-распорная втулка; 40-распорная пружина; 41-упорная втулка; 42-манжета поршня; 43- поршень выключения сцепления; 44-задний корпус

Передний корпус отлит из алюминиевого сплава. В нем расточены отверстие (вверху) и сверление (внизу). Сверление предназначено для установки пневматического поршня.

Верхнее ступенчатое отверстие предназначено для установки впускного клапана с седлом следящего устройства.

Полости клапана в верхнем отверстии и надпоршневом пространстве нижнего сверления соединены между собой каналом. В стенке корпуса имеется пробка 33 для удаления конденсата.

В цилиндре переднего корпуса расположен пневматический поршень 31 с манжетой и возвратной пружиной. Поршень напрессован на толкатель, выполненный как одно целое с гидравлическим поршнем. Толкатель гидравлического поршня имеет сферическую гайку 1 и контргайку 2. Усилия от пневматического и гидравлического рабочих поршней суммируются и передаются через толкатель и его сферическую гайку на рычаг вала вилки выключения сцепления.

В заднем чугунном корпусе 44 расточены отверстие (внизу) и сверление (вверху). Отверстие выполняет роль цилиндра гидравлического поршня выключения сцепления.

Со стороны переднего корпуса в отверстие установлено и зафиксировано уплотнение поршня.

Верхнее сверление предназначено для установки корпуса поршня следящего устройства.

Рабочая жидкость из главного цилиндра поступает в полость гидравлического поршня через отверстие а в корпусе.

Сжатый воздух в верхнюю полость переднего корпуса подводится через отверстие в крышке корпуса.

Следящее устройство предназначено для автоматического изменения давления воздуха в силовом пневмоцилиндре за поршнем пропорционально усилию на педали сцепления. Оно состоит из следящего поршня с манжетой 8, корпуса следящего поршня 10, диафрагмы с седлом выпускного клапана и пружиной, выпускного и впускного клапанов с возвратной пружиной.

В корпусе установлен следящий поршень с манжетой. Ход поршня ограничивается упорным кольцом.

Диафрагма зажата между корпусами; в ней при помощи гайки закрепляются седло выпускного клапана и две тарелки пружины диафрагмы.

Конические выпускной и впускной клапаны собраны на общем стержне. Пружина клапанов прижимает впускной клапан к седлу, закрепленному в корпусе при помощи крышки подвода воздуха.

Канал б для подвода сжатого воздуха в цилиндр пневматического поршня соединяется с полостью перед диафрагмой калиброванным отверстием.

Воздух из цилиндра пневматического поршня выпускается через выпускной клапан, внутреннюю полость седла выпускного клапана и отверстие, закрытое уплотнителем с крышкой.

Принцип работы

Исходное положение. Педаль привода сцепления находится в исходном положении, шток главного цилиндра – в верхнем положении. Поршень под действием пружины прижат к перегородке корпуса. Между штоком и поршнем имеется зазор, полости главного цилиндра сообщаются между собой. В трубопроводе, соединяющем главный цилиндр с гидроусилителем, давление отсутствует.

Толкатель гидравлического поршня гидроусилителя под действием возвратной пружины рычага вала вилки прижимается к гидравлическому поршню, который через другой толкатель удерживает пневматический поршень в исходном положении.

Нажимной диск сцепления под действием нажимных пружин прижимает ведомые диски к среднему ведущему диску и маховику. Муфта выключения сцепления под действием пружин отведена от упорного кольца на 3,2...4мм, обеспечивая тем самым полноту включения сцепления.

Крутящий момент, развиваемый двигателем, от коленчатого вала передается на маховик, средний ведущий и нажимной диски и далее за счет трения на ведомые диски. От ведомых дисков крутящий момент через демпфер передается на ступицы ведомых дисков и далее на первичный вал коробки передач.

Выключение сцепления.При нажатой педали привода сцепления толкатель главного цилиндра закрывает отверстие в поршне, предотвращая перетекание жидкости из нижней полости в верхнюю, и перемещает поршень, сжимая пружину. При перемещении поршня в цилиндре повышается давление, которое передается по шлангам и трубопроводам к входному отверстию пневмогидроусилителя.

Рабочая жидкость под давлением поступает в полость цилиндра гидравлического поршня усилителя и далее по каналу в заднем корпусе подводится к следящему поршню.

Следящий поршень начинает перемещаться, сжимая при этом пружину диафрагмы и перемещая седло выпускного клапана. Седло, перемещаясь, закрывает выпускной клапан, сжимая при этом пружину клапанов, и открывает впускной клапан. Сжатый воздух поступает в надпоршневое пространство пневматического поршня. Поршень начинает перемещаться, сжимая пружину, и перемещает через толкатель гидравлический поршень, а он через свой толкатель поворачивает рычаг вала вилки, который, в свою очередь, поворачивает вал и связанную с ним вилку выключения сцепления. Вилка своими лапками нажимает на сухари муфты выключения сцепления, перемещает ее, выбирая зазор, до упора в упорное кольцо рычагов. При дальнейшем перемещении муфты упорное кольцо нажимает на оттяжные рычаги, поворачивает их на осях вилок и отжимает нажимной диск от ведомого диска, сжимая при этом нажимные пружины. Рычаги среднего ведущего диска под действием своих пружин поворачиваются и перемещают диск в среднее положение.

Крутящий момент, развиваемый двигателем, на ведомые диски и далее на трансмиссию не передается.

Часть сжатого воздуха через калиброванные отверстия в переднем корпусе подводится в полость диафрагмы. Следящий поршень оказывается под действием двух направленных навстречу друг другу усилий. При полностью выжатой педали сцепления давление жидкости на следящий поршень максимально, поэтому впускной клапан полностью открыт и пневматический поршень под давлением сжатого воздуха занимает левое положение, обеспечивая полное выключение сцепления.

Включение сцепления. При отпускании педаль сцепления под действием оттяжной пружины возвращается в исходное положение, поршень главного цилиндра под действием давления жидкости также возвращается в исходное положение.

Давление жидкости на следящий поршень пневмоусилителя уменьшается, следящий поршень перемещается в левое положение, диафрагма под действием пружины и давления сжатого воздуха прогибается, перемещая седло выпускного клапана. Впускной клапан под действием пружины садится на седло, прекращая подачу сжатого воздуха. Выпускной клапан при дальнейшем перемещении седла отрывается от него и сообщает надпоршневое пространство цилиндра пневматического поршня с атмосферой. Поршень под действием пружины перемещается в правое положение. Гидравлический поршень сначала под действием нажимных пружин сцепления, а затем под действием возвратной пружины рычага вала вилки выключения сцепления занимает исходное положение. Муфта выключения сцепления с подшипником перестает воздействовать на упорное кольцо оттяжных рычагов. При этом нажимной диск под действием нажимных пружин прижимает ведомые диски к маховику и среднему ведущему диску, усилие прижатия увеличивается постепенно, благодаря следящему действию пневмоусилителя. Крутящий момент, передаваемый на первичный вал коробки передач от двигателя, постепенно увеличивается и достигает максимальной величины.

Для полного выключения сцепления водитель должен приложить усилие к педали 150Н (15кгс).

При отсутствии сжатого воздуха в пневматической системе автомобиля сцепление можно выключить за счет давления только в гидравлической части усилителя. При этом для создания необходимого давления водитель должен увеличить усилие на педаль сцепления до 600Н (60кгс).

На следящий поршеньусилителя действуют два усилия. Одно усилие от давления жидкости на поршень, которое стремится переместить поршень и открыть впускной клапан. Другое – от действия пружины диафрагмы и давления сжатого воздуха на диафрагму; оно стремится закрыть впускной клапан.

Если водитель нажмет на педаль сцепления не до упора и остановит ее в промежуточном положении, то при повышении давления в диафрагменной полости наступает момент, когда усилие сжатого воздуха и пружины на диафрагму станет больше, чем усилие давления жидкости на следящий поршень. При этом диафрагма переместится влево настолько, что возвратная пружина закроет впускной клапан. При перемещении следящего поршня давление жидкости увеличивается и усилия с обеих сторон следящего поршня уравновешиваются. В этом случае оба клапана (впускной и выпускной) закрыты и следящий поршень занимает промежуточное положение.

При увеличении давления рабочей жидкости (т.е. при дальнейшем перемещении педали сцепления) впускной клапан откроется и новая порция воздуха поступит в цилиндр пневмопоршня, что обеспечит перемещение поршня и дальнейшее выключение сцепления. Следящее действие пневмоусилителя обеспечивает плавное включение сцепления.

5. Техническое обслуживание сцепления

В процессе работы сцепления происходит износ фрикционных поверхностей, сопряжении привода управления, потеря герметичности усилителя, что ведет к нарушению регулировочных параметров. Расходуется также смазочный материал.

Интенсивность перечисленных процессов зависит, главным образом, от дорожных условий, величины нагрузки в кузове на крюке, количества транспортных средств на дорогах, а также от практических навыков водителей. Поэтому при эксплуатации автомобилей предусматривается обслуживание сцепления.

При техническом обслуживании:

проверить герметичность привода, целостность оттяжных пружин педали сцепления и рычага вала вилки выключения сцепления;

· отрегулировать свободный ход толкателя поршня главного цилиндра привода и свободный ход рычага вала вилки выключения сцепления;

· смазать подшипники муфты выключения сцепления и вала вилки выключения сцепления;

· проверить уровень жидкости в бачке главного цилиндра привода сцепления, при необходимости долить жидкость;

· затянуть болты крепления пневмоусилителя;

· сменить жидкость в системе гидропривода сцепления (один раз в год осенью).

При эксплуатации, по мере износа накладок ведомых дисков, необходимо регулировать привод сцепления для обеспечения свободного хода муфты выключения сцепления.

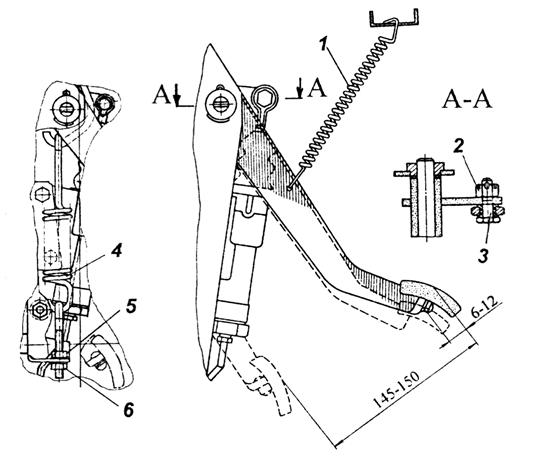

Регулирование привода сцеплениязаключается в проверке и регулировке свободного хода педали сцепления, свободного хода муфты выключения сцепления и полного хода толкателя пневмоусилителя.

Свободный ход муфтывыключения сцепления проверять перемещением вручную рычага вала вилки. При этом отсоединить пружину от рычага. Если свободный ход рычага, измеренный на радиусе 90 мм, окажется менее 3мм, отрегулировать его сферической гайкой толкателя до величины 3,7...4,6мм, что соответствует свободному ходу муфты выключения сцепления 3,2...4мм.

Рисунок 11. Свободный ход педали сцепления

1 -пружина педали оттяжная; 2 -гайка корончатая; 3 -палец эксцентриковый; 4 -сервопружина; 5 - контргайка; 6 – гайка

Полный ход толкателя пневмоусилителя должен быть не менее 25мм. Проверить полный ход толкателя пневмоусилителя нажатием педали сцепления до упора. При меньшей величине хода не обеспечивается полное выключение сцепления. В случае недостаточного хода толкателя пневмоусилителя проверить свободный ход педали сцепления, количество жидкости в бачке главного цилиндра привода сцепления, а при необходимости прокачать гидросистему привода сцепления.

Свободный ход педали, соответствующий началу работы главного цилиндра, должен составлять 6...15мм. Измерять его надо в средней части площадки педали сцепления. Если свободный ход выходит за пределы, указанные выше, отрегулировать зазор между поршнем и толкателем поршня главного цилиндра эксцентриковым пальцем, который соединяет верхнюю проушину толкателя с рычагом педали. Регулировать зазор при положении, когда оттяжная пружина прижимает педаль сцепления к верхнему упору. Повернуть эксцентриковый палец так, чтобы перемещение педали от верхнего упора до момента касания толкателем поршня составило 6…15мм, затем затянуть и зашплинтовать корончатую гайку. Полный ход педали сцепления должен составлять 185...195мм.

Прокачку гидросистемывыполнять для удаления воздушных пробок, возникающих из-за нарушения герметичности гидропривода, в следующем порядке:

· снять с бачка главного цилиндра пробку и заполнить бачок рабочей жидкостью до уровня не менее 15...20мм от верхней кромки заливной горловины бачка. Заполнить систему рабочей жидкостью, применяя сетчатый фильтр во избежание попадания в систему посторонних примесей;

· снять с перепускного клапана на пневмоусилителе колпачок и надеть на головку клапана шланг для прокачки гидропривода. Свободный конец шланга опустить в стеклянный сосуд вместимостью 0,5л, наполненный рабочей жидкостью на 1/4...1/3 высоты сосуда;

· отвернуть на 1/2...1 оборот перепускной клапан и последовательно резко нажать на педаль сцепления до упора в ограничитель хода с интервалами между нажатиями 0,5...1с до прекращения выделения пузырьков воздуха из рабочей жидкости, поступающей по шлангу в стеклянный сосуд;

· при прокачке добавлять рабочую жидкость в систему, не допуская снижения ее уровня в бачке ниже 40мм от верхней кромки заливной горловины бачка во избежание попадания в систему воздуха;

· по окончании прокачки при нажатой до упора педали сцепления завернуть до отказа перепускной клапан, снять с головки клапана шланг, надеть колпачок;

· после прокачки системы долить свежую рабочую жидкость в бачок до нормального уровня (15...20мм от верхней кромки заливной горловины бачка).

Качество прокачки определяется величиной полного хода толкателя пневмоусилителя.

Для проверки уровня жидкости в процессе эксплуатации открыть пробку заливной горловины бачка. При этом уровень жидкости должен быть не ниже 15...20мм от верхней кромки заливной горловины.

6. Основные неисправности сцепления и его ремонт

|

Неисправность |

Признак неисправности |

Причина неисправности |

Способ устранения |

|

Сцепление «буксует» (неполное включение) |

Автомобиль медленно набирает скорость или медленно теряет скорость на подъеме. В кабине ощущается специфический запах горящих накладок |

Нет зазора между упорным кольцом и выжимным подшипником (отсутствует свободный ход муфты) |

Отрегулировать зазор 3,2…4мм (свободный ход муфты) |

|

Попадание смазки на поверхность трения |

Снять сцепление и промыть поверхности трения |

||

|

Износ фрикционных накладок |

Заменить фрикционные накладки |

||

|

Поломка или потеря упругости нажимных пружин |

Заменить нажимные пружины |

||

|

Сцепление «ведет» (неполное выключение) |

Включение передач сопровождается скрежетом Резко возрастает усилие на рычаге при переключении передач |

Большой зазор между упорным кольцом и выжимным подшипником |

Зазор отрегулировать |

|

Коробление ведомых дисков или разрушение и обрыв накладок |

Диски заменить |

||

|

Попадание воздуха в гидропривод или утечка жидкости |

Жидкость долить и течь устранить, из гидросистемы воздух удалить («прокачать» систему) |

||

|

Увеличенное усилие на педали сцепления |

При нажатии на педаль сопротивление возрастает |

Не попадает сжатый воздух в пневмоусилитель (пневмоусилитель не работает) |

Заменить клапан |

|

Закаливание следящего поршня |

Заменить манжету или кольцо следящего поршня |

||

|

Сцепление включается резко |

Автомобиль трогается с места рывком |

Разбухание уплотнительных манжет гидропривода |

Заменить уплотнительные манжеты |

|

Шум в механизме сцепления |

Повышенный шум в механизме сцепления при его включении |

Разрушение подшипника включения сцепления |

Заменить подшипник |

|

Повышенное биение упорного кольца оттяжных рычагов |

Механизм выключения отрегулировать выставкой рычагов |

||

|

Запаздывание включения сцепления |

Автомобиль трогается с запаздыванием после отпускания педали |

Застывание жидкости в гидросистеме |

Гидросистему промыть |

|

Заклинивание следящего поршня |

Заменить манжету следящего поршня |

||

|

Задиры в соединениях ведущих дисков |

Устранить задир |

В сцеплении могут быть следующие основные неисправности:

· нарушение регулировки привода, вызывающее неполное выключение и неплавное включение сцепления, пробуксовку дисков;

· износ фрикционных накладок ведомого диска, подшипника муфты выключения сцепления, манжеты рабочего цилиндра привода сцепления.

Пробуксовка дисков сцепления возникает при ослаблении или поломке нажимных пружин, износе или короблении поверхностей трения маховика и нажимного диска, замасливании фрикционных накладок ведомого диска. Неисправные нажимные пружины и замасленные фрикционные накладки заменяют на новые. Поверхности трения маховика и нажимного диска обрабатывают шлифованием.

Неполное выключение сцепления появляется в результате увеличенного свободного хода педали (при механическом приводе) или уменьшении хода поршня рабочего цилиндра (при гидравлическом приводе), а также вследствие деформации ведомого диска. Свободный ход педали устанавливают при регулировании, а дефектный ведомый диск заменяют на новый.

Неплавное включение сцепления обусловливается износом накладок ведомого диска, затрудненным перемещением ступицы ведомого диска, неодновременным нажатием подшипника выключения, заеданием педали сцепления на оси. Затрудненное перемещение ступицы ведомого диска на шлицах первичного вала коробки передач возникает из-за наличия забоин или заусенцев на шлицах. Последние зачищают и смазывают тонким слоем графитовой смазки. Неодновременность нажатия подшипника выключения сцепления на рычаги выключения устраняют регулировкой. При заедании педали сцепления зачищают торцы втулок от забоин и заусенцев и смазывают их.

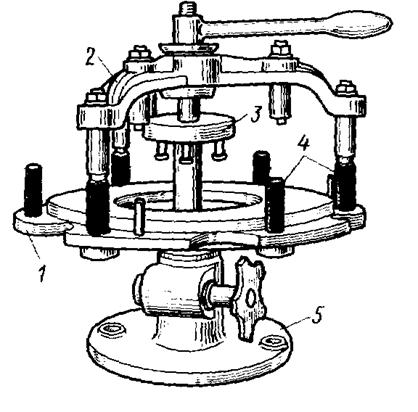

При ремонте изношенные подшипники выключения сцепления заменяют на новые. Ведомый и нажимный диски, а также нажимные пружины в зависимости от состояния подвергают восстановлению или замене. Для выполнения ремонтных работ сцепление разбирают, применяя приспособления, одно из которых представлено на рис. 12.

Рисунок 12. Приспособление для разборки и сборки сцепления

1 – опорная плита, 2 – прижимный корпус, 3 – контрольное кольцо, 4 – установочные шпильки, 5 – основание

Картер сцепленияи блок цилиндров при ремонте не обезличивают. Их маркируют, чтобы предотвратить разукомплектование и обеспечить соосность коленчатого вала двигателя и ведущего вала коробки передач. Если эти детали обезличены, то после сборки центрирующее отверстие картера сцепления растачивают в приспособлении.

Основными дефектами картеров сцепления являются:

· трещины;

· сколы;

· срыв или износ резьбы;

· износы отверстий и опорных плоскостей лап крепления к раме.

Картеры бракуют, если трещины захватывают более половины периметра или проходят более чем через одно отверстие под болты крепления. Трещины на картере сцепления заваривают. Сколы, захватывающие отверстие, наплавляют или приваривают отколотую часть детали. При срыве резьбы до двух ниток ее восстанавливают прогонкой метчиком. Если резьба имеет срыв более двух ниток или изношена, то ее восстанавливают путем нарезания резьбы увеличенного ремонтного размера, постановкой ввертыша или заваркой с последующим нарезанием резьбы номинального размера.

Изношенные более предельного размера отверстия под направляющий штифт крепления стартера, крепления двигателя к раме восстанавливают постановкой дополнительной детали – втулки. После запрессовки отверстие втулок обрабатывают под номинальный размер.

Изношенные опорные плоскости лап крепления картера сцепления к раме обрабатывают на фрезерном станке до устранения следов износа. При значительном износе осуществляют приварку шайб. Перед приваркой поверхность лапы фрезеруют, а отверстия зенкуют для установки шайб. Затем шайбы приваривают к картеру сцепления сплошным швом электродуговой сваркой. Завершают обработку зенковкой торцов лап заподлицо с основным металлом.

Основными дефектами нажимного и ведомого дисковсцепления являются:

· трещины на поверхности нажимного диска или фрикционных накладок ведомого диска;

· износ фрикционных накладок;

· коробление или погнутость диска;

· ослабление заклепок крепления накладок или ступицы;

· износ и задиры рабочих поверхностей нажимного и среднего дисков.

Диски и фрикционные накладки с трещинами бракуют. Изношенные фрикционные накладки заменяют новыми. Для этого удаляют старые заклепки. Правят ведомый диск, предварительно зачистив забоины и заусенцы на ступице. Коробление устанавливают на поверочной плите с помощью щупа. Щуп толщиной 0,3 мм не должен проходить между торцовой поверхностью диска и плитой. Приклепывание фрикционных накладок производят под прессом, применяя штамп. Вместо заклепок для соединения фрикционных накладок с диском применяют также клей.

Коробление плоскости касания нажимного диска с ведомым диском не более 0,15мм или погнутость ведомого диска больше указанной в технических условиях величины устраняют правкой. Нажимный диск правят на прессе, устанавливая на кольцо, расположенное на столе пресса, плоскостью касания к ведомому диску вниз. Правку ведомого диска осуществляют на плите или в приспособлении с помощью специальной оправки. Накладки бракуют, если ослаблены заклепки крепления их к ведомым дискам. При ослаблении более четырех заклепок крепления ступицы ведомого диска производят замену заклепок. Для этого изношенные отверстия в ступице и диске рассверливают под увеличенный ремонтный размер или сверлят новые отверстия между имеющимися. Отремонтированный ведомый диск в сборке с накладками должен быть отбалансирован. Допустимый дисбаланс устанавливается техническими условиями. Износ и задиры рабочей поверхности нажимного и среднего дисков устраняют обработкой на шлифовальном или токарном станке. При этом минимальная толщина диска должна быть не менее указанной в технических условиях величины.

После сборки сцепления устанавливают на двигатель и проверяют его работу в выключенном и включенном положениях.

Для обеспечения свободного хода муфтывыключения сцепления по мере изнашивания накладок ведомых дисков возникает необходимость в регулировке привода сцепления. Привод включения сцепления у автомобилей КамАЗ – гидравлический. Регулировка привода механизма выключения сцепления КамАЗа заключается в проверке и регулировке свободного хода педали сцепления, свободного хода муфты выключения сцепления и полного хода толкателя пневмоусилителя.

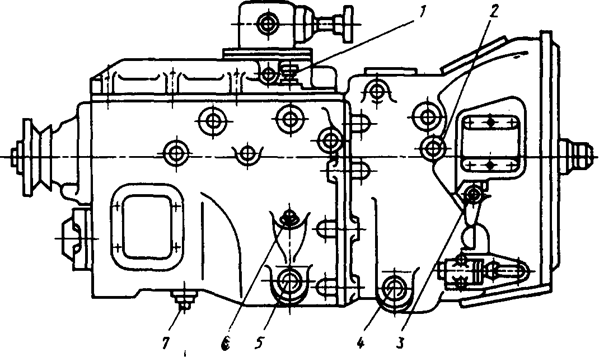

Для определения свободного хода муфты сцепления перемещают рычаг вала вилки выключения сцепления от сферической поверхности гайки 18 толкателя 17 (см. рис. 13) пневмоусилителя при отсоединенном положении оттяжной пружины сцепления от рычага. Если свободный ход оттяжного рычага сцепления, измеренный на радиусе 90мм, окажется меньше 3 мм, то его регулируют гайкой 18 до значения 3,7...4,6мм. Это соответствует свободному ходу муфты выключения сцепления 3,2...4м.

Рисунок 13. Привод механизма выключения сцепления а/м КАМАЗ

1 - педаль сцепления; 2 - нижний упор: 3 - кронштейн; 4 - верхний упор; 5 - рычаг; 6 - эксцентриковый палец; 7 - толкатель поршня; 8 - оттяжные пружины; 9 - главный цилиндр; 10 - гидролиния (шланг); 11 - передний корпус пневмоусилителя; 12 - задний корпус пневмоусилителя; 13 - пробка; 14 - перепускной клапан; 15 - пневмолиния; 16-защитный чехол; 17 - толкатель поршня пневмоусилителя; 18 - сферическая регулировочная гайка; 19 - редукционный клапан

Свободный ход педали сцепления автомобилей КамАЗ измеряют в средней части площадки педали сцепления 1 (рис. 13). Он должен составлять 6...12мм. Свободный ход регулируют изменением зазора между поршнем и толкателем поршня главного цилиндра 9 эксцентриковым пальцем 6, соединяющим верхнюю проушину толкателя 7 с рычагом 5 педали. Операцию выполняют при прижатой педали сцепления к верхнему упору 4 оттяжной пружиной 8. Вращением эксцентрикового пальца добиваются требуемого перемещения педали от верхнего упора до момента касания толкателем поршня. Затем затягивают и зашплинтовывают гайку.

Полный ход толкателя пневмоусилителяпроверяют после нажатия на педаль сцепления до упора. Для автомобилей КамАЗ он должен быть не менее 25мм. При меньшем ходе не обеспечивается полное выключение сцепления. При недостаточном перемещении толкателя пневмоусилителя проверяют свободный ход педали сцепления, объем жидкости в главном цилиндре привода сцепления и при необходимости прокачивают гидросистему привода сцепления.

Уровень жидкости «Нева» в бачке главного цилиндра привода механизма выключения сцепленияавтомобилей КамАЗ проверяют с помощью щупа из комплекта инструмента водителя. Нормальный уровень жидкости в гидроцилиндре соответствует 40мм длины смоченной поверхности щупа, допустимый – 10мм. Полный объем жидкости в гидроприводе сцепления составляет 280см3. Один раз в три года осенью заменяют жидкость в системе гидропривода сцепления.

Контроль и слив конденсатав гидроцилиндре пневмоусилителя автомобилей КамАЗ осуществляют после отвертывания пробки 13 (см. рис. 13) в переднем корпусе пневмоусилителя. Для полного удаления конденсата цилиндр продувают легким нажатием на педаль сцепления.

Смазывание сцепления и промывку гидросистемы привода. Втулки вала выключения сцепления смазывают через две пресс-масленки 3 (рис. 14), а подшипник муфты выключения сцепления – через пресс-масленку 2 шприцем. Во избежание попадания смазочного материала в картер сцепления число качков шприцем не должно превышать трех.

Рисунок 14. Точки смазывания сцепления и коробки передач с делителем автомобилей КамАЗ

1-сапун; 2-пресс-масленка выжимного подшипника; 3-пресс-масленка опоры; 4 и 5-сливные пробки с магнитом; 6-пробка заливного отверстия с указателем уровня; 7-пробка сливного отверстия

Промывают гидросистему привода сцепления техническим спиртом или чистой тормозной жидкостью с периодичностью не реже одного раза в три года. При этом полностью разбирают главный цилиндр и пневмоусилитель. Трубопроводы после промывки продувают сжатым воздухом, предварительно отсоединив их с обоих концов. Затвердевшие, изношенные или с повреждениями рабочих кромок манжеты заменяют новыми. Перед сборкой поршни и манжеты смазывают тормозной жидкостью. После заполнения гидросистемы привода сцепления свежей тормозной жидкостью ее прокачивают для удаления появившегося воздуха.

Для замены пневмоусилителя гидропривода сцепленияавтомобилей КамАЗ необходимо выполнить следующее:

· выпустить воздух из пневмопривода тормозной системы через клапан на воздушном баллоне;

· снять оттяжную пружину 8 (см. рис. 13) рычага 5 вала вилки выключения сцепления;

· отсоединить пневмолинию 15 пневмоусилителя и гидролинию 10;

· слить жидкость из системы гидропривода;

· отвернуть два болта крепления пневмоусилителя

· снять пневмоусилитель вместе с толкателем 17.

Устанавливают пневмоусилитель в такой последовательности:

· закрепляют усилитель на картере сцепления (делителя) двумя болтами с пружинными шайбами;

· присоединяют гидролинию 10 пневмоусилителя и пневмолинию 15;

· устанавливают оттяжную пружину 8 вала вилки выключения сцепления;

· наливают тормозную жидкость в компенсационную полость главного цилиндра через верхнее отверстие при снятом защитном чехле;

· прокачивают систему гидропривода;

· проверяют герметичность соединении трубопроводов;

· устраняют подтекание тормозной жидкости подтяжкой или заменой отдельных деталей;

· проверяют и при необходимости регулируют зазор между торцом крышки и ограничителем хода штока включения делителя передач.

7. Список использованных ресурсов

1. http://spezz.ru/kamaz_6520_65115_obzor.html

2. http://www.remkam.ru/teh-kamaz6520/

3. http://automotor.ru/katalog_KamAZ_z74051.htm

4. http://avtozam.com/kpp/zf-16s151/

5. http://auto-dnevnik.com/docs/index-2829.html?page=6

(zip - application/zip)

(zip - application/zip)