Содержание

Содержание

Введение…………………………………………………………………………………2

1. Схема базирования и силы, действующие на заготовку……………………....3

2. Расчет усилия закрепления заготовки…………………………………………..3

3. Тип привода, его параметры и расчет…………………………………………..4

4. Расчет точности изготовления приспособления……………………………….5

5. Расчет отдельных элементов приспособления на прочность…………………7

6. Конструкция и принцип действия приспособления……………………………8

7. Требования и техники безопасности при работе с приспособлением………..9

Список литературы…………………………………………………………………10

Введение

Введение

Станочное приспособление применяются для установки заготовок на металлорежущих станках.

Различают три вида станочных приспособлений:

- специальные (одноцелевые, не переналаживаемые)

- универсальные (многоцелевые, широко переналаживаемые)

- специализированные (узкоцелевые, ограниченно-переналаживаемые)

Обоснованное применение приспособлений позволяет получать высокий техно-экономические показатели. Трудоемкость и длительность цикла технологической подготовки производства, себестоимость продукции можно уменьшить за счет применения стандартных систем станочных приспособлений, сократив трудоемкость, сроки и затраты на проектирование и изготовление приспособлений.

Точность обработки деталей по параметрам отклонений размеров, формы и расположения поверхностей увеличивается (в среднем на 20%-40%) за счет применения приспособлений: точных, надежных, обладающих достаточной жесткостью, с уменьшенными деформациями заготовок и стабильными силами их закрепления.

Станочные приспособления состоят из корпуса, опор, установочных устройств, зажимных механизмов (зажимов), привода, вспомогательных механизмов, деталей для установки, направления и контроля положения режущего инструмента.

Целью данного курсового проекта является проектирование станочного приспособления с механизированным приводом для фрезерной обработки шпоночного паза.

1.  Схема

базирования и силы, действующие на заготовку

Схема

базирования и силы, действующие на заготовку

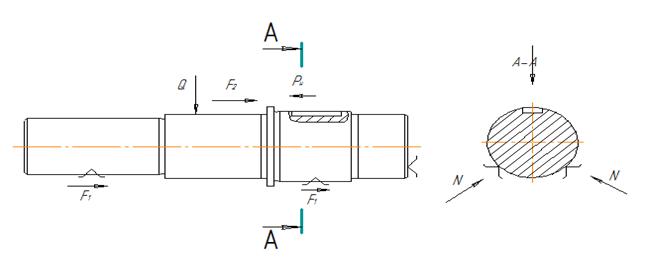

Заготовка установлена на две призмы с упором в торец. Сила Рн стремится сдвинуть заготовку вдоль оси, оторвав ее от правой опоры. Этому препятствуют силы трения, возникающие между заготовкой и гранями призмы, а также в месте контакта зажимного устройства и заготовки.

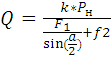

2. Расчет усилия закрепления заготовки

Закрепление заготовки производится для предотвращения её смещения под действием различных сил из положения, зафиксированного при базировании. Действие некоторых сил значительно влияет на смещение, действие других сил не велико и ими модно пренебречь. Набольшее влияние на смещение оказывают силы резания, наименьшее силы тяжести.

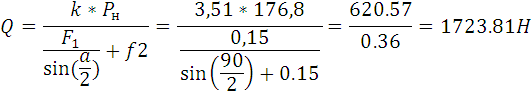

Сила

зажима равна:

f1,2 - коэффициент трения. при контакте обработанной поверхности заготовки с установочными элементами приспособления коэффициент трения заготовки с установочными элементами приспособления коэффициент трения зависит от шероховатости поверхности, от материала заготовки, давления и наличия смазки. Для расчетов принимают его равным 0,15.

В расчеты по определению ил зажимов вводится коэффициент запаса К. Он учитывает неоднородность обрабатываемых заготовок, затупление режущего инструмента и связанное с ним увеличение силы резания, а также непостоянство установки и закрепления заготовок.

В зависимости от конкретных условий построения технологических операций значение К следует выбирать дифференцированное.

Величину К можно представить как произведение первичных коэффициентов:

к = к0*к1*к2*к3*к4*к5*к6

к0 = 1,2 – гарантированный коэффициент запаса;

к1 = 1,3 – коэффициент учитывающий возрастание сил резания при затуплении инструмента для различных материалов и условий обработки.

к2 = 1,0 – коэффициент, учитывающий колебание силы резания из-за погрешностей размера припуска заготовки;

к3 = 1,5 – коэффициент. учитывающий увеличение силы резания при прерывистом резании;

к4 = 1,0 – коэффициент, учитывающий нестабильность закрепления зажимного устройства;

к5 = 1,0 – коэффициент, учитывающий удобство расположения рукояток в зажимном устройстве;

к6 = 1,5 – коэффициент, учитывающий наличие моментов, стремящихся повернуть заготовку.

к = к0*к1*к2*к3*к4*к5*к6 = 1,2*1,3*1*1,5*1*1*1,5=3,51

Рн = Рz*0,4 = 442*0,4 = 176,8 Н

3. Тип привода, его параметры и расчет

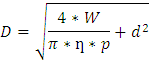

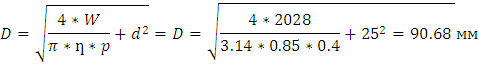

В качестве привода зажимного устройства выбираем пневмоцилиндр двустороннего действия. Расчет параметров привода сводится к вычислению диаметра цилиндра при известных остальных параметрах.

W – сила на штоке цилиндра.

W=Q/ƞ

ƞ – КПД пневмоцилиндра.

ƞ = 0,85

W=1723.81/0.85=2028H

W=1723.81/0.85=2028H

р – давление воздуха в системе.

р = 0,4 Мпа

d – диаметр штока пневмоцилиндра, мм

Принимаем ближайший больший по ГОСТ 15608-81 диаметр пневмоцилиндра – 100мм

4. Расчет точности изготовления приспособления

Рассчитаем значение допустимой погрешности изготовления приспособления требуемое для выполнения размера 54-0,3

Δизг.пр.≤Тn-Δсист.’

–

Тп = 0,3 мм - допуск на размер

Δ’ сист. = Δс + Δинс - Δт+ Δд

Погрешность станка Δс

На длине хода до 400 мм допуск на параллельность стола стана и боковых поверхностей его среднего паза относительно направления продольной подачи составляет 0,02 мм. В нашем случае длин хода равна 36 мм.

Δс=36*0,02/400=0,0018мм

Погрешность станка связанные с износом инструмента Δинс

Δинс= И=Из*tga

Из – износ по задней поверзности

a – задний угол режущей кромки

Δинс=0,45* tg18=0,45*0,33=0,15мм.

Для ограничения этой погрешности введем две под наладки за период стойкости фрезы. Тогда в течение промежутка времени между подналадками погрешность, вызванная износом, будет равна:

Δ’инс=

Δинс/ к+1=0,15/2+1=0,05мм

к+1=0,15/2+1=0,05мм

Пример величину погрешности, вызванную тепловыми деформациями

Δт=0,005мм

Погрешности, вызванные деформациями технологической системы под действием сил резания. Будем считать что изменение жесткости технологической системы незначительно.

Δд = 0мм

Δ’ сист. = 𝛥с+ Δинс - Δт+ Δд=0,0018+0,05-0,005+0=0,0468 мм

Мгновенное рассеяние

ωм = 0,01мм.

Погрешность, связанная с уводом инструмента при фрезеровании не имеет места, следовательно:

ωув = 0 мм.

Погрешность базирования. Измерительная и технологическая база совпадают следоватльно:

ωБ = 0 мм.

Согласно справочной литературе погрешность закрепления при базировании на чисто обработанную поверхность при использовании приспособления с пневматическим зажимом составляет.

ωз = 0,05мм

Погрешность, вызванная износом установочных элементов приспособления. Воспользуемся формулой, считая N = 3000 и В1=0,5

ωизн=В1* =0,5*

=0,5* =30

мкм

= 0,03 мм.

=30

мкм

= 0,03 мм.

Так как приспособление выверяется относительно стола, то примем

ωуст.пр=0,005 мм.

Примем установку по жесткому упору:

ωрег=0,01 мм.

По таблице находим:

ωизм = 3,5мкм = 0,0035

Погрешность смещения центра группирования размеров пробных заготовок относительно середины поля рассеяния имеет место только при настройке станка по пробным заготовкам с использованием универсальных измерительных инструментов. Пример число пробных заготовок за 2. Эта погрешность определяется по формуле.

Δизг.пр.≤Тn-Δсист.’

–

Δизг.пр.≤Тn-Δсист.’

–

Полученное значение допустимой погрешности изготовления приспособления (после сборки) обеспечивает выполнение размера 54-0,3

5. Расчет отдельных элементов приспособления на прочность.

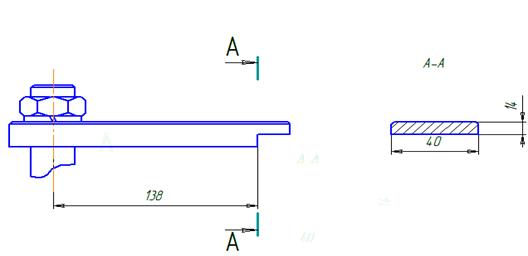

Для надежности эксплуатации приспособления необходимо, произвести проверочный расчет ответственных элементов приспособления на прочность. В проектируемом приспособлении ответственной деталью, работающей с наибольшими нагрузками является прижим, а опасное сечение будет в месте соединения опорной пластины и прижима.

Проверка на прочность детали в опасном сечении производится из условия:

σ11= М/W = Q*L/W≤[σu] Н/мм2

где σ11 – напряжение возникающее в опасном сечении детали, Н/мм2;

Q = 2550Н –усилие развиваемое цилиндром при поступлении сжатого воздуха в полость;

L = 138 мм – расстояние между точкой приложения силы и опасным сечением;

W – момент сопротивления;

W

= В*Н

/ 6 = 14*402 /6 =3733 мм3

W

= В*Н

/ 6 = 14*402 /6 =3733 мм3

где Н,В – ширина и высота детали в опасном сечении, мм;

σ11=2550*138 / 3733 = 94,27 Н/мм2

[σu] – допускаемое или максимальное напряжение которое может возникнуть в опасном сечении Н/мм2;

[σu]= σт / [S] Н/мм2

σт – предел текучести, зависящий от материала

для детали - прижим (сталь 45) σт = 320 Н/мм2

[S] – коэффициент запаса прочности в опасном сечении детали, при высокой достоверности расчета [S] = 1,3 ….1,5.

[σu]=320/1,4=229 Н/мм2

σ11< σu следовательно, деталь в опасном сечении имеет запас прочности.

6. Конструкция и принцип действия приспособления.

Конструкция приспособления

Приспособление состоит их стандартных узлов, таких как: призмы, пнвмоцилиндр, болты, винты, гайки, шайбы, штифты, опора, планка. А также из нестандартных: плита, прижим, проставки, стойка, направляющие шпонки.

Плита является основанием для монтажа узлов приспособления. Призмы и опора установочные элементы, прижим – зажимное устройство, пневмоцилндр - привод зажимного устройства. Проставки и стойка предназначены для придания установочным элементам требуемого положения относительно других узлов приспособления. Болты, винты, гайки, шайбы, штифты – для соединения отдельных элементов между собой. Направляющие шпонки обеспечивают правильное расположение приспособления относительно направления движения стола станка. Для предотвращения самопроизвольного раскрепления заготовки из-за падения давления сжатого воздуха, в пневмо-системе предусмотрен клапан обратного действия. Транспортировка приспособления до стола станка осуществляется с помощью подъёмно-транспортных устройств. Для этого на плите приспособления предусмотрены три резьбовых отверстия под рым-болты.

Принцип действия приспособления.

Заготовка

устанавливается на две призмы с упором в торец, тем самым она лишается пяти

степеней свободы. Рабочий включает подачу сжатого воздуха в верхнюю полость

пневмоцилиндра, приводя в движение прижим, который обеспечивает надежное

закрепление заготовки, и за счет сил трения лишает ее последней, шестой степени

свободы. Раскрепление заготовки осуществляется путем подачи сжатого воздуха в

нижнюю полость пневмоцилиндра.

Заготовка

устанавливается на две призмы с упором в торец, тем самым она лишается пяти

степеней свободы. Рабочий включает подачу сжатого воздуха в верхнюю полость

пневмоцилиндра, приводя в движение прижим, который обеспечивает надежное

закрепление заготовки, и за счет сил трения лишает ее последней, шестой степени

свободы. Раскрепление заготовки осуществляется путем подачи сжатого воздуха в

нижнюю полость пневмоцилиндра.

7. Требования технической безопасности при работе с приспособлением.

Специальное станочное приспособление необходимо эксплуатировать согласно инструкции по эксплуатации, а также инструкции по технике безопасности для рабочих станочных специальностей. При этом необходимо выполнять следующие пункты:

- Перед началом работы убедиться, что приспособление достаточно надежно закреплено на столе станка.

- Воздушно – распределительный кран должен находиться в таком месте , чтобы при установке и снятии заготовки не произошло случайного включение я подачи воздуха.

- Заготовка должна всегда занимать в приспособлении правильное положение.

- Включать рабочие органы станка только после того, как убедились в надежном закреплении заготовки в приспособлении.

- Очистку приспособления, от стружки производить только с помощью кисточек и сметок, не применять сжатый воздух.

Список используемой литературы.

1.  Зубарев

Ю.М. Алейникова М.А, Мусаэлян А.А Ревин Н.Н Основы расчета и проектирования

станочных приспособлений. Учебное пособие – СПб 2011

Зубарев

Ю.М. Алейникова М.А, Мусаэлян А.А Ревин Н.Н Основы расчета и проектирования

станочных приспособлений. Учебное пособие – СПб 2011

2. Зубарев Ю.М Куцанов Л.А. Юрьев В.Г. Приемышев А.В. Звоновских В.В расчет и проектирование зажимных устройств приспособлений. Учебное пособие –СПб 2002

3. Юрье В.Г. Зубарев Ю.М. Схиртладзе А.Г. Приемышев А.В. Звоновских В.В. Кучанов Л.А. Расчет точности станочных приспособлений – СПб 2002

4. Косилова М.Г. Мещерякова Р.К. Справочник технолога-машиностроителя. Т.2 – Москва, 1986

(zip - application/zip)

(zip - application/zip)