Министерство образования и науки РФ

Технический институт (филиал)

Федерального государственного автономного образовательного учреждения

Высшего профессионального образования

«Северо-Восточный федеральный университет имени М.К. Аммосова»

в г. Нерюнгри Кафедра ЭП и АПП

КУРСОВОЙ ПРОЕКТ

по дисциплине «Технологические энергоносители предприятий»

Тема: «Система воздухоснабжения промышленного предприятия»

Руководитель проекта

канд. техн. наук,

доцент кафедры ГД

_______ Ю.Н. Скоморошко

"____"___________20__ г.

Исполнитель

студент группы ПТ-12

4 курса Мамейчик А.А

"____"__________20__ г.

Нерюнгри 2016 г.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

Сжатый воздух – самый распространенный энергоноситель на любом предприятии, а система воздухоснабжения является одним из самых энергоёмких потребителей. Доля первичных энергоносителей для производства сжатого воздуха на различные нужды колеблется от 5 до 30 % и более от общего энергопотребления на производство конечного технологического продукта.

Система воздухоснабжения предназначена для централизованного обеспечения разнообразных промышленных потребителей сжатым воздухом требуемых параметров в соответствии с заданным графиком потребления.

Структурно система воздухоснабжения состоит из генератора - компрессоров, расположенных на компрессорной станции, коммуникаций - системы трубопроводов или баллонного хозяйства для доставки сжатого воздуха потребителям, и собственно потребителей. В зависимости от необходимых потребителям параметров сжатого воздуха компрессорные станции оборудуются центробежными компрессорами единичной производительностью 250 - 7000 м3/мин, выдающим сжатый воздух с избыточным давлением 0,35 - 0,9 МПа, или поршневыми компрессорами единичной производительностью не более 100 м3/мин и давлением 0,9 - 20 МПа. В последнее время широко используются винтовые компрессоры, занимающие промежуточное положение по давлению и производительности между центробежными и поршневыми машинами. На компрессорной станции воздух не только сжимается, но и производится дополнительное изменение его параметров в зависимости от требований потребителя: осушка, очистка, охлаждение или нагрев. Как показывают обследования многих предприятий, обслуживание систем воздухоснабжения возлагается на энергетиков предприятий, поэтому сведения о составе этих систем, порядке проектирования необходимы инженерам – промтеплоэнергетикам.

1. ОБЩАЯ ХАРАКТЕРИСТИКА СИСТЕМ ВОЗДУХОСНАБЖЕНИЯ И ПОТРЕБЛЕНИЯ ЭНЕРГОНОСИТЕЛЕЙ

Системы воздухоснабжения промышленных предприятий предназначены для централизованного обеспечения разнообразных потребителей сжатым воздухом с заданными параметрами по количественным (расход) и качественным (давление, температура, влажность, чистота и т.д.) показателям в соответствии с заданным графиком потребления. Для обеспечения индивидуального технологического режима единичных крупных потребителей сжатого воздуха создают блочную компоновку компрессор - технологический агрегат. в этом случае компрессор располагается у потребителя либо в непосредственной близости от объекта устанавливается компрессорная станция для индивидуального регулирования режимов потребления энергоносителя. Это относится прежде всего к предприятиям черной и цветной металлургии, а также химической промышленности, где сосредоточенны наиболее крупные технологические установки, использующие сжатый воздух.

Система воздухоснабжения промышленного предприятия включает в себя компрессорные и воздуходувные станции, трубопроводный и баллонный транспорт для подачи сжатого воздуха к потребителю, воздухосборники-ресиверы и распределительные устройства сжатого воздуха самого потребителя. В зависимости от необходимых потребителям расхода воздуха и его давления станции оборудуются центробежными компрессорами с избыточным давлением воздуха 0,35 - 0,9 МПа и единичной производительностью 250-7000 м3/мин или поршневыми соответственно с давлением 3-20 МПа и единичной производительностью не более 100 м3/мин. Коммуникации сжатого воздуха имеют радиальные и кольцевые участки. Последние применяют при компактном расположении потребителей, а также при повышенных требованиях к надежности обеспечения сжатым воздухом.

Сжатый воздух на промышленных предприятиях используется по двум основным направлениям: технологическому (для выплавки стали и чугуна в металлургии, получения кислорода в воздухоразделительных установках и т.д.) и силовому (для привода различных машин и механизмов в машиностроении, горнодобывающей промышленности, кузнечном и других производствах). На производство сжатого воздуха затрачивается около 5% общего расхода электроэнергии на металлургических заводах и до 25 - 30% на машиностроительных предприятиях и горнодобывающей промышленности. При использовании электрического привода компрессоров удельный расход энергии на производство 1000 м3 сжатого воздуха составляет от 80 до 140 кВт*ч (в зависимости от давления сжатого воздуха, типа компрессорных машин, условий охлаждения и т.д.). При паровом приводе компрессоров удельный расход условного топлива на производство 1000 м3 сжатого воздуха составляет 17 — 20 кг. Компрессорные станции включают в свой состав устройства для забора воздуха, очистки его от пыли, компрессоры, приводные двигатели, теплообменники охлаждения, вспомогательное оборудование, предназначенное для дополнительной обработки воздуха (осушки, очистки, изменения давления, аккумуляции). На компрессорной станции могут размещаться только компрессоры с электроприводом (обычно для машиностроительных предприятий) или компрессоры с паротурбинным приводом (обычно для агрегатов доменного дутья). Находят применение и комбинированные паровоздуходувные и электрические станции ТЭЦПВС.

Система воздухоснабжения является одним из самых энергоемких потребителей, а сжатый воздух - самый распространенный энергоноситель практически на любом промышленном предприятии. У потребителя сжатый воздух расходуется в основном на технологические нужды ( интенсификация процессов горения, получение кислорода, выплавка чугуна и стали и т.д.) и на силовые процессы ( привод многочисленных пневмоустройств и механизмов).

По объемам потребления сжатого воздуха лидируют предприятия черной и цветной металлургии, где крупными единичными потребителями являются: доменные и мартеновские печи, барабанные сушилки и т.д. Для производства 1 тонны чугуна, к примеру, расходуется 800-1000 м3 сжатого воздуха, а единичное потребление энергоносителя конвертером колеблется от 3 до 15 м3/с. На предприятиях химической промышленности наиболее емким по потреблению сжатого воздуха является производство азотной кислоты ( расход энергоносителя около 4000 м3 на 1 тонну), серной кислоты, аммиачной селитры (расход энергоносителя до 140 м3/с на одну установку). Крупными потребителями сжатого воздуха являются воздухоразделительные установки, которые обслуживаются крупными турбокомпрессорами (производительностью до 70 м3/с), а затраты энергии на производство сжатого воздуха составляют от 70% до 90% всех энергозатрат в зависимости от типа установки. В машиностроении, помимо крупных потребителей воздуха в литейных и кузнечных производствах (прессы, обдувочные машины, пескоструйные камеры, вибраторы и т.д.), значительно больше доля использования энергии сжатого воздуха для приводов различных механизмов: пневмомолотки, зажимные и прижимные устройства, окрасочные камеры, пневмодвигатели, пневмодрели и т.д. На машиностроительных заводах применяется, как правило, централизованное воздухоснабжение при значительной неравномерности использования воздуха различными мелкими потребителями.

К достаточно крупным потребителям сжатого воздуха относятся: горнодобывающая и угольная промышленность (буровые устройства, перфораторы, подъемники, системы вентиляции и кондиционирования воздуха); строительная промышленность (распыливание красителей, вибраторы, пневмомолотки и т.д.); нефтедобывающая отрасль. Сжатый воздух достаточно широко также используется в энергетической промышленности, на транспорте, для нужд связи, автоматики и других отраслях. Производство сжатого воздуха - нерациональный с точки зрения энергоэффективности процесс в принципе. Более 80 % электроэнергии, расходуемой для производства сжатого воздуха, теряется в виде тепла, остальная часть расходуемой электроэнергии преобразуется в полезную энергию сжатого воздуха.

В практике российских и большинства зарубежных предприятий до последнего времени использовалась централизация воздухо- и газоснабжения. Как всякое техническое решение оно имеет положительные и отрицательные качества. Наибольшие проблемы возникают при необходимости регулирования производительности. Компрессоры должны с максимальным КПД обеспечить необходимый расход и напор воздуха у потребителя. При оптимальном выборе типа и количества компрессоров и регулировании режимов их работы необходимо иметь в виду, что рабочая точка нагнетателя определяется видом напорной характеристики нагнетателя и характеристики сети. Рабочее значение расхода и напора определяется пересечением характеристик нагнетателя и сети. Как правило, рабочая точка не обеспечивает заданные напор и расход. Поэтому в практике инженерного проектирования выбираются компрессоры, обеспечивающие необходимый расход с превышением напора. Это изначально предполагает повышенный расход энергии на привод компрессоров и более напряженные по механическим нагрузкам режимы работы.

Существует несколько способов регулирования производительности компрессоров. Наиболее распространенные в практике: дросселирование; байпассирование и изменение числа оборотов двигателя. Первые два особенно популярны в России в силу их сравнительной простоты и дешевизны реализации. Но эти два способа регулирования неэкономичны и не позволяют обеспечить одновременное выполнение соответствия заданным значениям величин напора и расхода. Самым экономичным способом регулирования является изменение числа оборотов двигателя. В этом случае с достаточной точностью можно считать, что сохраняется подобие режимов и, следовательно, не изменяется кпд.

До настоящего времени частотное регулирование не нашло должного распространения в нашей стране из-за сравнительно высокой стоимости частотных регуляторов - практически равной стоимости самого двигателя. В условиях прежних низких цен на электрическую энергию установка частотных регуляторов была не выгодна. Но со стремлением внутренних цен на энергоносители к мировому уровню установка подобных регуляторов становится выгодной. Для выявления потенциалов энергосбережения необходимо проведение комплексного анализа системы воздухоснабжения целиком для разных типов компрессоров, позволяющего с помощью эксергетического баланса установить наиболее энергоемкие потери в системе и путем целенаправленных действий добиться их минимизации.

Комплексный подход к решению данной задачи позволит увеличить общую эффективность системы, рассматривая ее как совокупность отдельных элементов (компрессор, коммуникации, вспомогательные элементы, потребитель), каждый из которых оказывает определенное воздействие на всю систему и определяет работоспособность и надежность всей системы в целом. Повышение эффективности работы системы воздухоснабжения также возможно благодаря внедрению ряда энергосберегающих мероприятий, позволяющих снизить потери за счет использования дополнительных резервов экономии энергоресурсов.

1.1 ТРУБОПРОВОДЫ КОМПРЕССОРНЫХ СТАНЦИЙ

Компрессорная станция — стационарная или подвижная (другое наименование — передвижная или самоходная) установка, предназначенная для получения сжатых газов. Получаемый сжатый газ или воздух может использоваться как энергоноситель (для пневматического инструмента), сырье (получение отдельных газов из воздуха), криоагент (азот).

Станция состоит из компрессора и вспомогательного (дополнительного) оборудования. Чаще всего компрессорная станция представляет собой блок-бокс, в котором и размещается всё установленное оборудование с обвязкой. Часто станции оснащаются такими системами как - системами пожаротушения, освещения, вентиляции, сигнализации, газоанализа и т.д. Компрессорные станции (в отличие от компрессорных установок) эксплуатируются на открытом воздухе даже при отрицательных температурах в зимний период времени.

Сжатый воздух используются на предприятиях в различных целях:

• подачи воздуха на пневмоприводы дистанционно управляемой трубопроводной арматуры;

• для пуска дизельных электростанций;

• инициализации различных устройств автоматики;

• пневмоиспытаний оборудования;

• подключения в производственных помещениях различных пневмоинструментов (гайковёртов, шлифмашинок и пр.) и др.

Для выполнения этих функций применяются системы, в состав которых входят компрессорные станции, ресиверы и трубопроводы подачи сжатого воздуха. В состав самих компрессорных станций могут входить воздушные фильтры, холодильники, масловлагоотделители, адсорберы, электронагреватели, насосы. Оборудование и технологические трубопроводы обвязки компрессорных станций могут поддерживать переменный режим работы газопровода. Количество газа, перекачиваемого через компрессорную станцию, регулируется включением и отключением работающих газоперекачивающих агрегатов, изменением частоты вращения силовой турбины газоперекачивающего агрегата с газотурбинным приводом и т.п.

Разработчики компрессорных станций стремятся в тому, чтобы необходимое количество газа возможно было перекачать меньшим числом агрегатов. Это в свою очередь приводит к меньшему расходу топливного газа на нужды перекачки и увеличению подачи товарного газа по газопроводу.

Устройство компрессорной станции

К устройству компрессорной станции относятся:

1. Узел подключения компрессорной станции к магистральному газопроводу;

2. Камеры запуска и приема очистного устройства магистрального газопровода;

3. Установка очистки технологического газа, состоящая из пылеуловителей и фильтр сепараторов;

4. Установка охлаждения технологического газа;

5. Газоперекачивающие агрегаты;

6. Технологические трубопроводы обвязки компрессорной станции;

7. Запорная арматура технологических трубопроводов обвязки агрегатов;

8. Установка подготовки пускового и топливного газа;

9. Установка подготовки импульсного газа;

10. Различное вспомогательное оборудование;

11. Энергетическое оборудование;

12. Главный щит управления и система телемеханики;

13. Оборудование электрохимической защиты трубопроводов обвязки КС.

Отключение компрессорных станций при регулировании пропускной способности газопровода не практикуется, так как велика вероятность увеличения энергозатрат на компримирование (сжатие компрессором) газа. Трубопроводные коммуникации компрессорных станций - это воздухопроводы, водопроводы, маслопроводы и т.д. Воздушные коммуникации, предназначенные для транспортирования энергоносителя от всасывающего устройства до потребителя, подразделяются на всасывающий, нагнетательный и магистральный воздухопроводы.

Всасывающий воздухопровод - это участок от воздушного фильтра до всасывающего патрубка компрессора. Для уменьшения потерь на всосе компрессора длина участка должна быть не более 10-15 м, число поворотов с радиусом равным трем диаметрам всасывающего воздухопровода минимально. Вблизи трассы не должно быть паропроводов, нагнетательных воздухопроводов и прочих мест выделения тепла. При расположении внутри зданий воздухопроводы теплоизолируются. Скорость воздуха во всасывающем воздухопроводе принимается 10-12 м/с.

Нагнетательный воздухопровод - от патрубка компрессора до фланца вспомогательного оборудования - по возможности должен быть коротким и прямым. Участок трубопровода между концевым воздухопроводом (или влагомаслоотделителем) и воздухосборником (или сборным коллектором) называется подающим. Сжатый воздух в трубопроводах данного типа имеет повышенную температуру, поэтому в целях безопасности работы обслуживающего персонала трубопроводы, как правило, подлежат теплоизоляции. Внутри зданий воздухопроводы имеют верхнее (по строительным конструкциям) и нижнее (в каналах и траншеях) размещение.

Магистральный воздухопровод начинается от сборного коллектора или воздухосборника до потребителя сжатого воздуха. Ряд магистральных воздухопроводов образуют трассу и сеть сжатого воздуха.

Кроме того, имеются вспомогательные воздухопроводы: для продувки сосудов, отвода энергоносителя из предохранительных устройств и другие.

1.2 ПНЕВМОСЕТИ ПРОМЫШЛЕННЫХ ПРЕДПРИЯТИЙ

При монтаже воздухопроводной сети используются трубы диаметром от 15 до 1400 мм. Трубы соединяются между собой сваркой; фланцевые соединения делаются только в местах присоединения арматуры и оборудования. Для удаления конденсирующейся в воздухопроводе влаги должен быть предусмотрен дренаж и сами воздухопроводы прокладываются с уклоном 0,00250,004 в направлении движения воздуха (обычно 0,003). В наиболее низких точках воздухопроводов устанавливаются спускные и продувочные краны или простейшие влагомаслоотделители с автоматической или ручной продувкой воздухопровода.

Присоединение ответвлений к магистралям для предотвращения попадания воды осуществляется сверху, преимущественно под острым углом. При прохождении воздухопровода вблизи теплоизлучающих поверхностей должны быть приняты меры для предотвращения нагревания воздуха. Для компенсации температурных расширений ПНЕВМОСЕТЕЙ обычно используют подвижные опоры, или температурные компенсаторы, чаще всего П-образной формы.

Пневмосети предприятий подразделяются на межцеховые и внутрицеховые. Межцеховые сети - это сеть воздухопроводов от сборного коллектора компрессорной станции до ввода в цех. Используются надземная и подземная прокладки воздухопроводов. Межцеховые сети монтируются в подземных траншеях и каналах ниже глубины промерзания грунта с прочими энергетическими коммуникациями - паропроводами, трубопроводами горячей воды и т.д. Надземная прокладка осуществляется по имеющимся эстакадам и в лотках. Прокладываются они по радиальной (тупиковой) схеме, как правило, при работе компрессоров на общий коллектор. Однако более надежной является схема индивидуальной работы компрессора на своего потребителя.

На узлах ввода в цехи устанавливается задвижка, влагоотделитель, манометр, измерительная шайба с дифманометром для замера расхода воздуха цехом. Ввод может быть укомплектован редукционным клапаном, если давление в цехе ниже, чем в межцеховой сети. В цехе у потребителя пониженного давления клапан устанавливается у группы или у каждого потребителя. У цехов, потребляющих значительные объемы воздуха при неравномерном расходе, особенно при значительном удалении от компрессорной станции, устанавливаются воздухосборники соответствующего объема.

Внутрицеховые воздухопроводы начинаются от ввода в цех. Конфигурация сетей предпочтительнее кольцевая, если это не вызывает значительного удорожания установки за счет больших расходов металла. Цеховые сети монтируются по колоннам, стенам, фермам перекрытия или в каналах пола. На воздухопроводах, в местах, доступных для обслуживания, следует устанавливать задвижки (установка вентилей вызывает большую потерю давления воздуха). На верхних точках сети воздухопроводов для удаления воздуха при гидроиспытаниях устанавливаются вентили. В нижних точках устанавливаются влагомаслоотделители (цилиндрический сосуд со спускным краном в нижней части).

2. ЦЕЛЬ КУРСОВОГО ПРОЕКТИРОВАНИЯ

Целью курсового проектирования является - конкретизация и закрепление знаний по специальности, привитие навыков применения этих знаний при решении конкретных инженерно-технических задач; развитие навыков самостоятельного творчества и использования специальной и справочной литературы; овладение навыками проектирования и графического оформления результатов технических разработок.

Проектирование систем теплоэнергоснабжения промышленных предприятий – сложный процесс, требующий навыков комплексного решения многих разноплановых задач: термо-, газо- и гидродинамических; тепломассообменных; проектно-конструкторских; технико-экономических; монтажно-компоновочных и др. Системы воздухо-, холодо-, водо- и кислородоснабжения являются довольно энергоемкими звеньями энергетического хозяйства предприятия. Поэтому вновь спроектированные или модернизированные источники энергоносителей должны быть по своим основным показателям выше лучших соответствующих прототипов. Это возможно только при использовании новейших достижений науки и техники в области проектирования и производства компрессорных машин, криогенных установок, холодильной и теплонасосной техники, тепломассообменных аппаратов, котло- и насосостроения. Особое внимание следует уделять вопросам экономии и рационального использования топливно-энергетических ресурсов, расширения областей использования безотходных технологий, защиты окружающей среды.

ГИДРАВЛИЧЕСКИЙ РАСЧЕТ СИСТЕМЫ ВОЗДУХОСНАБЖЕНИЯ

4.5.1 ОБЩИЕ ПОЛОЖЕНИЯ

Исходя из необходимого количества сжатого воздуха и номинальных давлений у потребителей, осуществляется предварительный подбор типа и марки компрессоров.

Скорость воздуха в нагнетательном трубопроводе не должна превышать 10-15 м/с для центробежных компрессоров и поршневых компрессоров двойного действия и не должна превышать 6 м/с для поршневых компрессоров простого действия. Если длина трубопровода более 200 м, то допускается увеличение скорости до 20 м/с.

Для расчета трубопровода межцеховой воздушной сети предварительно выделяют расход воздуха по потребителям. Составляется схема сети, и находятся длины расчетных участков. Затем расставляется арматура, и определяются расходы воздуха на участках. Расчет производится для наиболее протяженной магистрали. Магистрали кольцевой сети принимаются одного диаметра, который определяется по расходу в одном направлении в размере 70 % от общего расхода всех потребителей, охватываемых кольцом. Таким образом, основным недостатком кольцевой сети является большая металлоемкость:

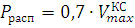

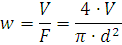

.

(4.19)

.

(4.19)

Для расчета коэффициента трения в качестве Vном используется:

Vном=V ,

(4.20)

,

(4.20)

где V– производительность компрессора, м3/мин;

m– количество компрессоров (без учета резерва).

При расчете диаметра трубопровода Vном=Vрасп.

Разделим все пневмоприемники по цехам на пневмооборудование и пневмоинструменты и составим таблицу расчета расхода воздуха пневмоприемниками КС (Таблица3.1 ).

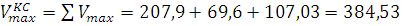

Общий максимальный расход воздуха на КС:

м3/мин.

м3/мин.

|

Наименование потребителя сжатого воздуха |

Количество однотипных пневмоприёмников |

Номинальный расход воздуха при непрерывной работе, м3/мин. |

Коэффициент |

Средний расход |

Коэффициент, учитывающий потребление воздуха |

Максимальный расход воздуха Vmax, м3,/мин* |

||||||

|

использование оборудования, Кисп |

одновременности, Кодн |

износа, Кизн |

загрузки, Кзагр |

утечек, Кут |

Пневмооборудования ПО |

Пневмоинструмента ПИ |

общий Vn, м3,/мин |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

Литейный цех |

||||||||||||

|

ПИ: Молотки рубильные: РМ-3 |

9 |

0,6 |

- |

0,58 |

1,3 |

0,9 |

1,15 |

- |

4,2 |

- |

- |

- |

|

ЭЛ-059 |

6 |

0,3 |

- |

0,7 |

1,3 |

0,9 |

1,15 |

- |

1,7 |

- |

- |

- |

|

МН-10 |

15 |

0,5 |

- |

0,54 |

1,3 |

0,9 |

1,15 |

- |

5,4 |

- |

- |

- |

|

Трамбовки |

18 |

1 |

- |

0,51 |

1,3 |

0,9 |

1,15 |

- |

12,3 |

- |

- |

- |

|

Обдувочные сопла D=4мм |

5 |

1 |

- |

0,8 |

1,3 |

0,9 |

1,15 |

- |

5,4 |

- |

- |

- |

|

D=6мм |

12 |

3 |

- |

0,57 |

1,3 |

0,9 |

1,15 |

- |

27,6 |

- |

- |

- |

|

ПО: Вибраторы D=90мм |

21 |

2,2 |

- |

- |

- |

- |

- |

46,2 |

- |

- |

- |

- |

|

Воздухоструйные аппараты D=6мм |

8 |

2,2 |

0,65 |

- |

- |

- |

- |

11,44 |

- |

- |

- |

- |

|

ИТОГО |

114,2 |

1,82 |

207,9 |

|||||||||

|

Кузнечный цех |

||||||||||||

|

ПИ: Сопла для обдувки штампов |

3 |

4 |

- |

0,9 |

1,3 |

0,9 |

1,15 |

- |

14,5 |

- |

- |

- |

|

ПО: Воздушные штамповочные молоты (1т) |

2 |

17 |

0,65 |

- |

- |

- |

- |

22,1 |

- |

- |

- |

- |

|

Мазутные форсунки: В=30 кг/ч. |

5 |

0,5 |

0,65 |

- |

- |

- |

- |

1,625 |

- |

- |

- |

- |

|

ИТОГО |

38,2 |

1,82 |

69,6 |

|||||||||

|

Механический цех |

||||||||||||

|

ПИ: Сверлильные машины РС-8 |

4 |

0,5 |

- |

0,85 |

1,3 |

0,9 |

1,15 |

- |

2,29 |

- |

- |

- |

|

СМ-5 |

4 |

0,9 |

- |

0,85 |

1,3 |

0,9 |

1,15 |

- |

4,12 |

- |

- |

- |

|

Шлифовальные машины РЧ-52-70 |

3 |

1 |

- |

0,9 |

1,3 |

0,9 |

1,15 |

- |

3,6 |

- |

- |

- |

|

Винтозавертывающие машины И-96 |

18 |

2,8 |

- |

0,51 |

1,3 |

0,9 |

1,15 |

- |

34,6 |

- |

- |

- |

|

Пистолеты краскораспыливатели |

9 |

0,8 |

- |

0,58 |

1,3 |

0,9 |

1,15 |

- |

5,6 |

- |

- |

- |

|

Машины для резки металлов РПГ |

4 |

1,6 |

- |

0,9 |

1,3 |

0,9 |

1,15 |

- |

5,6 |

- |

- |

- |

|

ИТОГО |

58,8 |

1,82 |

107,03 |

|||||||||

|

ВРУ: Ак-7П |

3 |

14400 |

1,05 |

* – максимальный расход воздуха с учетом потерь воздуха от утечек в трубопроводах, которые принимаются равными 30% от общего расхода воздуха.

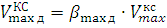

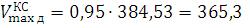

Выбор компрессоров производится по максимально длительной нагрузке:

,

,

где

–

коэффициент, учитывающий вероятность несовпадения во времени максимальных

нагрузок;

–

коэффициент, учитывающий вероятность несовпадения во времени максимальных

нагрузок;

м3/мин

м3/мин

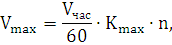

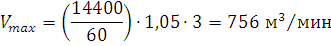

Расход воздуха на ВРУ:

где Vчас – часовая производительность, м3/ч;

Кmax – коэффициент максимума, зависящий от типа производства;

n– количество ВРУ, шт.;

ПОДБОР КОМПРЕССОРОВ И ГИДРАВЛИЧЕСКИЙ РАСЧЕТ СИСТЕМЫ

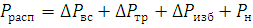

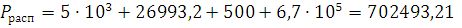

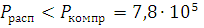

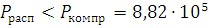

Располагаемое давление воздуха на КС:

,

,

где  –

потери давления на трение и в местных сопротивлениях, Па;

–

потери давления на трение и в местных сопротивлениях, Па;

–

потери давления на трение и местные сопротивления в наиболее протяженной ветви

трубопровода КС, Па;

–

потери давления на трение и местные сопротивления в наиболее протяженной ветви

трубопровода КС, Па;

–

избыточное или резервное давление, Па;

–

избыточное или резервное давление, Па;

–

номинальное давление воздуха у потребителя, Па.

–

номинальное давление воздуха у потребителя, Па.

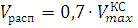

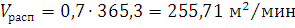

Расчетный расход воздуха для кольцевой сети. Магистрали кольцевой сети принимаются одного диаметра, который определяется по расходу в одном направлении в размере 70 % от общего расхода всех потребителей, охватываемых кольцом:

По каталогу (прил. 15…21) и по номинальному давлению у потребителя подбираем тип и марку компрессора:

для кольцевой сети: центробежный компрессор марки: ЦК-135/8 с характеристиками:

V=135 м3/мин,

Pвс=0,1 МПа,

Pнагн=0,78 МПа,

Nдв=1000 кВт;

для ВРУ: турбокомпрессор марки К-250-61-5 с характеристиками:

V=255 м3/мин,

Pвс=0,0981 МПа,

Pнагн=0,882 МПа,

Nдв=1470 кВт;

Для обеспечения всех потребителей кольцевой сети необходимым количеством воздуха предварительно устанавливаем 3 компрессора марки ЦК-135/8, один из которых резервный.

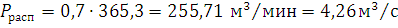

Для обеспечения ВРУ необходимым количеством воздуха предварительно устанавливаем 2 компрессора марки К-250-61-5, один из которых резервный. Потери напора на трение и местные сопротивления:

где –

коэффициент трения на i -м участке;

–

коэффициент трения на i -м участке;

–

длина i-ro участка, м;

–

длина i-ro участка, м;  –

эквивалентная длина местных сопротивлений i-гo участка, м;

–

эквивалентная длина местных сопротивлений i-гo участка, м;

g– ускорение свободного падения, м/с2;

–

внутренний диаметр трубопровода i-гo участка, м;

–

внутренний диаметр трубопровода i-гo участка, м;

–

скорость воздуха на i-м участке, м/с.

–

скорость воздуха на i-м участке, м/с.

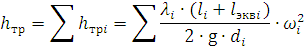

Коэффициент трения:

где Vном – номинальный расход воздуха, рассчитанный на номинальное давление у потребителя, м3/мин;

k– абсолютная шероховатость труб, для стальных труб k=0,0001;

–

кинематическая вязкость воздуха при температуре нагнетания Т2, м2/с

–

кинематическая вязкость воздуха при температуре нагнетания Т2, м2/с

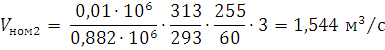

Для расчета коэффициента трения в качестве Vном используем:

Vном= V*m,

где V – производительность компрессора, м3/мин;

m – количество компрессоров (без учета резерва).

В расчете диаметра трубопровода Vном = Vрасп.

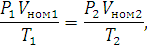

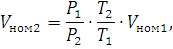

Пересчет Vном на давление потребителя (считая воздух идеальным газом):

откуда

где P1 – давление на всасывании; P2 – давление на нагнетании;

T1

=303 K – температура на всасывании ( =

293 К - температура, при которой заданы характеристики компрессоров в

каталоге);

=

293 К - температура, при которой заданы характеристики компрессоров в

каталоге);

T1 =303 K – температура на нагнетании.

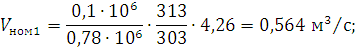

Для кольцевой сети:

Следовательно,

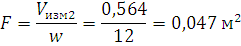

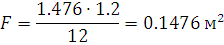

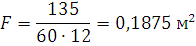

Площадь сечения трубопровода:

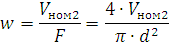

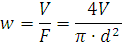

Скорость воздуха в нагнетательном трубопроводе не должна превышать 10-15 м/с для центробежных и поршневых компрессоров двойного действия. Примем w=12 м/с, тогда

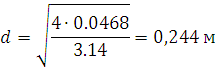

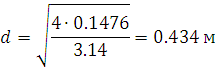

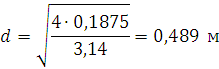

Внутренний диаметр трубопровода:

По стандарту (Приложение В) d = 0,309 м.

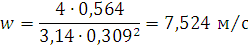

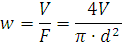

Уточняем скорость воздуха:

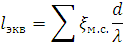

Определяем суммарную эквивалентную длину местных сопротивлений:

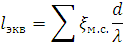

lэкв= ,

где

,

где  –

эквивалентная длина i-ro местного сопротивления, м. Эквивалентные длины местных

сопротивлений (Приложение В):

–

эквивалентная длина i-ro местного сопротивления, м. Эквивалентные длины местных

сопротивлений (Приложение В):

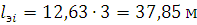

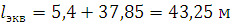

– 1 задвижка:

– 3 поворота на 90 :

:

Суммарная эквивалентная длина местных сопротивлений:

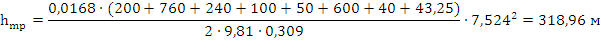

Расчет потерь напора на трение и местные сопротивления ведется для наиболее протяженного участка трубопровода:

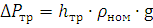

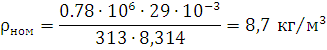

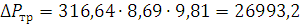

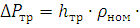

Потери давления на трение и местные сопротивления в наиболее протяженной ветви:

,

,

где  –

плотность воздуха:

–

плотность воздуха:

где  –

молярная масса воздуха, кг/кмоль;

–

молярная масса воздуха, кг/кмоль;

R– универсальная газовая постоянная, Дж/(кмоль*К);

Па.

Па.

Следовательно:

Па.

Па.

Па.

Па.

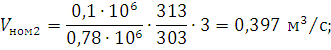

Аналогично ведётся расчёт для ВРУ.

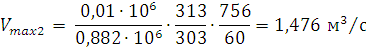

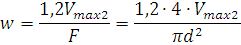

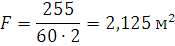

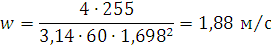

Примем w=12 м/с. Номинальный расход воздуха, рассчитанный на номинальное давление у потребителя:

Vном= (с

учётом 20 %-го запаса).

(с

учётом 20 %-го запаса).

Пересчёт Vmax на давление потребителя (считая воздух идеальным газом):

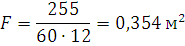

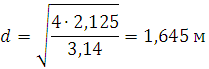

Тогда площадь сечения трубопровода:

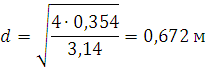

Внутренний диаметр трубопровода:

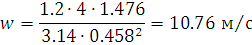

По стандарту (Приложение В) d = 0,458 м.

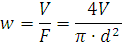

Уточняем скорость воздуха:

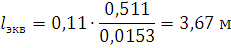

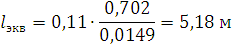

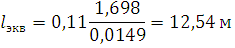

Определяем

суммарную эквивалентную длину местных сопротивлений: lэкв= ,

где

,

где  –

эквивалентная длина i-гo местного сопротивления, м.

–

эквивалентная длина i-гo местного сопротивления, м.

Эквивалентные длины местных сопротивлений (Приложения 8):

–

1 задвижка:  м;

м;

Суммарная эквивалентная длина местных сопротивлений:

м.

м.

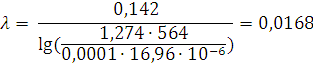

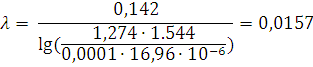

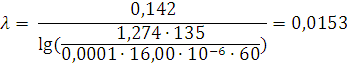

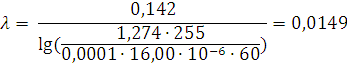

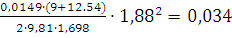

Коэффициент трения:

.

Расчет потерь напора на трение и местные сопротивления:

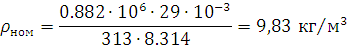

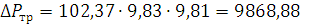

Потери давления на трение и местные сопротивления в наиболее протяженной ветви:

g,

g,

где  –

плотность воздуха на нагнетании:

–

плотность воздуха на нагнетании:

где T – температура на нагнетании, К;

Па.

Па.

Следовательно:

Па.

Па.

4.10.4 ОПРЕДЕЛЕНИЕ ДИАМЕТРОВ ВСАСЫВАЮЩИХ ПАТРУБКОВ

Определение диаметров всасывающих патрубков производится с учетом требований, изложенных в п. 3.6.1.

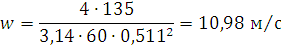

Для компрессоров, работающих на кольцевую сеть:

Задаемся скоростью воздуха w = 12 м/с.

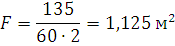

Площадь сечения трубопровода:

где V – производительность компрессора, м3/с;

Внутренний диаметр трубопровода:

По стандарту (Приложение В) d = 0,511 м. Уточняем скорость воздуха:

Коэффициент трения:

.

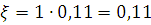

Эквивалентная длина местных сопротивлений:

–

сумма коэффициентов местных сопротивлений; для плавного отвода круглого

сечения:

–

сумма коэффициентов местных сопротивлений; для плавного отвода круглого

сечения:

B,

B,

где A и B – коэффициенты (Приложение В);

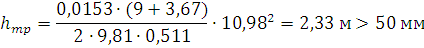

Расчет потерь напора на трение и местные сопротивления:

Следовательно, необходимо уменьшить скорость воздуха.

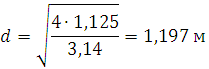

Пусть скорость воздуха w = 2 м/с. Тогда площадь сечения трубопровода:

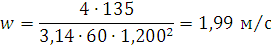

Внутренний диаметр трубопровода:

По стандарту (Приложение В) d = 1,200 м.

Уточняем скорость воздуха:

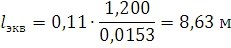

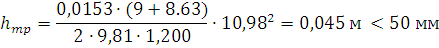

Эквивалентная длина местных сопротивлений:

Расчет потерь напора на трение и местные сопротивления:

Таким образом, внутренний диаметр всасывающего патрубка равен 1200 мм.

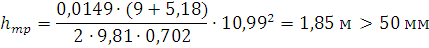

Расчёт для ВРУ:

Пусть скорость воздуха w = 12 м/с.

Тогда площадь сечения трубопровода:

Внутренний диаметр трубопровода:

По стандарту (Приложение В) d = 0,702 м.

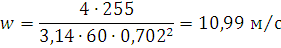

Уточняем скорость воздуха:

Коэффициент трения:

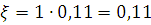

Эквивалентная длина местных сопротивлений:

–

сумма коэффициентов местных сопротивлений; для плавного отвода круглого

сечения:

–

сумма коэффициентов местных сопротивлений; для плавного отвода круглого

сечения:

B,

B,

где A и B – коэффициенты (Приложение В);

Расчет потерь напора на трение и местные сопротивления:

Следовательно, необходимо уменьшить скорость воздуха.

Пусть скорость воздуха w = 2 м/с. Тогда площадь сечения трубопровода:

Внутренний диаметр трубопровода:

По стандарту (Приложение В) d = 1,698 м.

Уточняем скорость воздуха:

Эквивалентная длина местных сопротивлений:

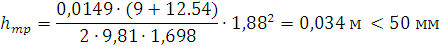

Расчет потерь напора на трение и местные сопротивления:

hтр= м

<50 мм.

м

<50 мм.

Таким образом, внутренний диаметр всасывающего патрубка равен 1698 мм.

4.10.5 РАСХОД ВОДЫ НА ОХЛАЖДЕНИЕ ВОЗДУХА

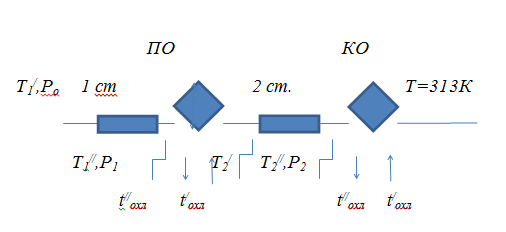

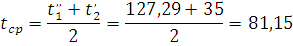

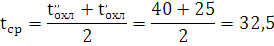

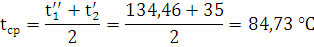

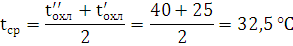

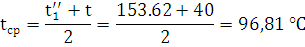

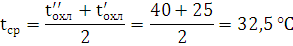

С учетом приведенных в теоретическом разделе рекомендаций составим расчетную схему системы охлаждения только на среднюю температуру (Рисунок 3.3).

Рисунок 3.3 - Расчётная схема системы охлаждения для примера:

Т1/=303 К – температура воздуха на входе в первую ступень;

Т2/=308 К – температура воздуха на входе во вторую ступень;

Т12// – температура воздуха на выходе из ступени, К;

t//охл , t/охл – температура охлаждающей воды на входе и выходе, °С;

t/охл= 25°С; t//охл - t/охл =10 - 15°С;

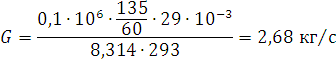

Для силовых пневмоприемников, подключенных к кольцевой сети:

1) Расход воздуха

где P – давление на всасывании, Па;

V – производительность компрессора, м3/с;

T=T1=293 К (см. п. 3);

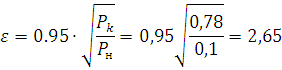

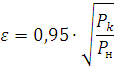

2) Степень повышения давления

Следовательно, P1=2,65*0,1=0,265 МПа.

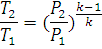

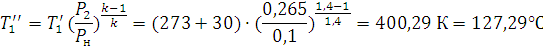

3) Расчетные температуры из соотношений параметров в адиабатном процессе:

где k=1,4 – показатель адиабаты для воздуха.

Тогда:

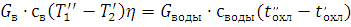

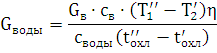

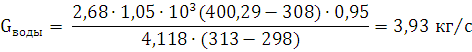

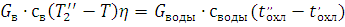

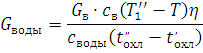

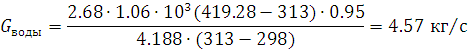

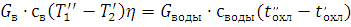

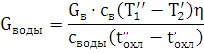

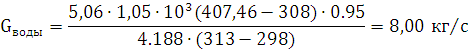

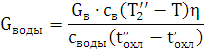

4) Расчет расхода воды на ПО:

Уравнение теплового баланса:

где  –

кпд ТОА; принимаем

–

кпд ТОА; принимаем ;

;

cв – теплоемкость воздуха (Приложение В);

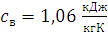

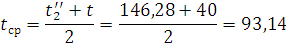

cв=1,05 кДж/(кгК) – при:

cводы – теплоемкость воды (Приложение В);

cводы=4,188 кДж/(кгК) – при:

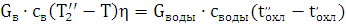

5) Расчет расхода воды на КО:

Уравнение теплового баланса:

;

;

где  –

теплоемкость воздуха (Приложение В);

–

теплоемкость воздуха (Приложение В);

при:

при:

cводы – теплоемкость воды (Приложение В);

при:

при:

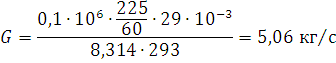

Для ВРУ, снабжающейся сжатым воздухом по радиальной линии:

1) Расход воздуха

где T=T′1=293 К (см. п. 3);

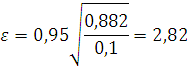

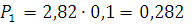

2) Степень повышения давления

.

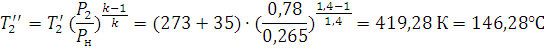

Следовательно,  МПа.

МПа.

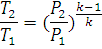

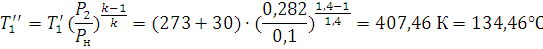

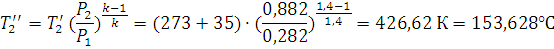

3) Расчетные температуры из соотношения параметров в адиабатном процессе:

где k=1,4 – показатель адиабаты для воздуха.

Тогда:

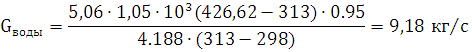

4) Расчет расхода воды на ПО:

Уравнение теплового баланса:

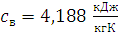

св=1,05 кДж/(кгК) – при:

cводы – теплоемкость воды (Приложение В);

cводы=4,188 кДж/(кгК) – при:

5) Расчет расхода воды на КО:

Уравнение теплового баланса:

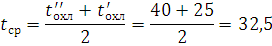

кДж/(кгК)

– при:

кДж/(кгК)

– при:

cводы=4.188 кДж/(кгК) – при:

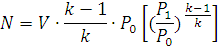

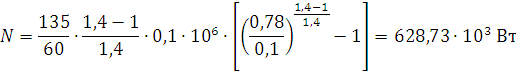

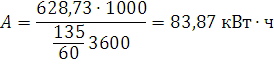

4.10.6 ОПРЕДЕЛЕНИЕ РАСХОДА ЭЛЕКТРОЭНЕРГИИ НА СЖАТИЕ 1000 М3 ВОЗДУХА

для кольцевой сети

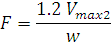

1) Потребляемая (необходимая) мощность:

где V – производительность компрессора, м3/с;

2) Расход электроэнергии на сжатие 1000 м3 воздуха:

где  –

время работы компрессора на сжатие 1000 м3 воздуха, с:

–

время работы компрессора на сжатие 1000 м3 воздуха, с:

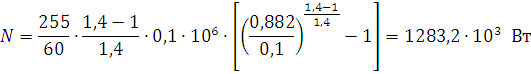

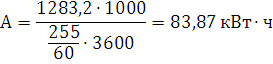

Для ВРУ:

1) Потребляемая (необходимая) мощность:

2) Расход электроэнергии на сжатие 1000 м3 воздуха:

4.10.7 Механический расчёт

Расчет допустимой толщины стенок труб

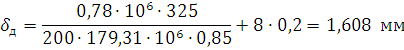

Для кольцевой сети (сталь 15ГС):

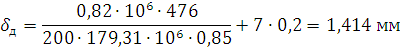

Для ВРУ (сталь 15ГС):

Расчет допустимого пролета между опорами

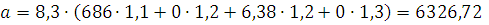

Для кольцевой сети:

1) Наружный диаметр трубопровода Dн = 325 мм.

2) Внутренний диаметр трубопровода dвн = 309 мм.

3) Монтаж труб осуществляется плетьми:

– вес погонного метра трубы qтр = 62,5*9,8 = 686 Н/м;

– вес изоляции qиз = 0 Н/м.

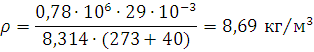

4) Плотность воздуха при рабочем давлении в трубопроводе:

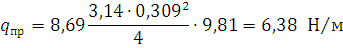

5) Вес транспортируемого продукта в единице длины трубы:

6) Нагрузочный коэффициент

Н/м.

Н/м.

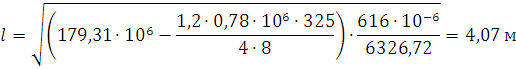

7) Допустимый пролет между опорами трубопровода:

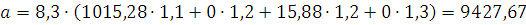

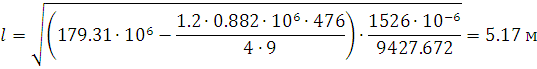

Для ВРУ:

1) Наружный диаметр трубопровода Dн = 476 мм.

2) Внутренний диаметр трубопровода dвн = 458 мм.

3) Монтаж труб осуществляется плетьми:

– вес погонного метра трубы qтр = 103,6*9,8 = 1015,28 Н/м;

– вес изоляции qиз = 0 Н/м.

4) Плотность воздуха при рабочем давлении в трубопроводе:

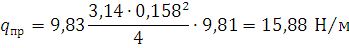

5) Вес транспортируемого продукта в единице длины трубы:

6) Нагрузочный коэффициент

Н/м.

Н/м.

7) Допустимый пролет между опорами трубопровода:

(zip - application/zip)

(zip - application/zip)