МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФГБОУ ВПО «ПОВОЛЖСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ»

Кафедра МиМ

Реферат

по дисциплине:

«Новые конструкционные материалы»

на тему:

«Роль покрытий в машиностроении и методы их нанесения»

Выполнил: ст-т гр. ТМОм-11,

Ерошкин А.Ю.

Проверил: профессор,

Алибеков С.Я.

г. Йошкар-Ола

2012

Содержание

Введение. 3

1 Антикорозионные покрытия. 4

2 Защитные антикоррозионные покрытия для крепежных изделий. 6

3 Хромирование. 8

3.1 Области применения хромовых покрытий. 9

3.2 Режимы хромирования. 10

3 Напыление. 12

3.1 Сущность метода. 12

3.2 Требование к технологии напыления. 16

Заключение. 18

Список литература. 19

Введение

В этом реферате будут рассмотрены некоторые вопросы защиты изделий от коррозии методами нанесения защитных покрытий.

Коррозией называется процесс разрушения металлов вследствие химического и электрохимического взаимодействия их с окружающей внешней средой. В деталях и сооружениях под действием коррозии происходит постепенное разрушение поверхности, образование раковин, а также полное изменение металла, например, тонкие листы металла могут целиком превратиться в ржавчину.

Потери металла от коррозии довольно велики и наносят ущерб народному хозяйству. В обычных условиях коррозия развивается под действием воды и кислорода. Поэтому покрытия в машиностроении играют огромную роль. Они увеличивают срок эксплуатации изделия, защищают от коррозии и от многих других разрушающих факторов.

1. Антикоррозионные покрытия

Покрытия могут быть классифицированы на металлические и неметаллические органические. В свою очередь металлические покрытия подразделяются на группы по характеру защиты, по способу нанесения покрытия и по назначению покрытия. Похожая классификация и у неметаллических неорганических покрытий. Разделяются они также по способу получения покрытия и его назначению.

В автомобильной промышленности основными видами защитных покрытий считаются следующие виды: цинковые покрытие (цинкование), кадмиевые, оловянные (оловянирование), хромовые (хромирование), медные (меднение), никелевые (никелерование).

Наиболее распространенные неметаллические покрытия в автомобилестроение – фосфатные и оксидные пленки, антифрикционные сульфидные покрытия имеют относительно ограниченное применение.

Металлические покрытия по характеру защиты подразделяю на анодные и катодные. Характер подобной защиты обусловлен электрохимической характеристикой металла покрытия по отношению к основному металлу изделия или детали, рассматриваемых в условиях эксплуатационной среды.

Определение относительной электрохимической характеристики металла производится по положению в электрохимическом ряду напряжений.

Защиту основного металла электрохимически могут выполнять исключительно анодные покрытия. Это обусловлено тем, что электрохимический потенциал металла покрытия более электроотрицателен, чем потенциал защищаемого материала детали или изделия. При присутствии влаги в порах между металлом покрытия и основным металлом возникает замкнутый гальванический элемент, роль анода в котором будет выполнять металл покрытия. Разрушение металла покрытия, неизбежное в этом случае, будет защищать основной металл изделия или детали.

Металлические покрытия, если потенциал покрытия более электроположителен, называются катодными. Катодные покрытия могут защищать основной металл детали лишь механически, качество защиты, как правило, зависит только от сплошности покрытия, то есть минимум пор. Объясняется это весьма просто, так как при влажных условиях, приводящих к возникновению гальванических пар, металл основы будет являться анодом, что приведет в процессе эксплуатации к интенсивному растворению и износу.

Не следует забывать и про химическую стойкость покрытий в среде эксплуатации детали или узла. Основной пример анодного покрытия – цинковое покрытие на железе в среде промышленной атмосферы. Анодным принято считать и кадмиевое покрытие на железе, но потенциал кадмия и железа так близки, что в конкретных условиях атмосферной среды оно может выступать как анодное, по типу цинка или как катодное, по типу олова. Остальные металлические покрытия на железе относятся к катодным покрытиям.

Покрытия, по своему назначению, принято разделять на защитные, защитно-декоративные и специальные покрытия. Задачу защиты деталей от атмосферной коррозии призвано обеспечить защитное покрытие. Защита от атмосферной коррозии, плюс придание детали эстетического вида – задача защитно - декоративного покрытия. Специальное покрытие призвано придать детали поверхностную твердость, жаростойкость, износостойкость, электропроводность и прочие специальные свойства.

Получение металлического осадка осуществляется тремя способами: физическим, химическим и электрохимическим. Основным способом получения металлического осадка в обрабатывающей промышленности является электрохимический способ покрытия. В автомобильной промышленности этот способ составляет 90% от других способов получения покрытий.

Определение качества получения защитного покрытия электрохимическим способом является равномерность распределения осажденного металла на теле детали и структура осажденного осадка.

2 Защитные антикоррозионные покрытия для крепежных изделий

Антикоррозионные покрытия для крепежных изделий применяются для защиты их от коррозии. Потери от коррозии составляют около 12% годовой выплавки металла. Коррозия крепежа приводит не только к преждевременному выходу из строя дорогостоящих и ответственных изделий и сооружений, но в ряде случаев и к авариям. Наиболее часто употребляемые виды антикоррозионных защитных декоративных покрытий металлов: оцинковка, фосфатирование, пассивирование, оксидирование.

Горячеоцинкованное покрытие получается путем погружения изделия в расплавленный цинк (температура 450-480 градусов). Слой такого покрытия колеблется в пределах 50-150 мкм.

Электрооцинкованное покрытие (толщина 5-35 мкм) образуется гальванизацией. Антикоррозийная устойчивость цинкового покрытия может быть увеличена с помощью пассивирование изделия в растворе хромовой кислоты, в результате чего на поверхности детали образуется хроматная пленка (соединение цинка с хромом). На защитные свойства этой пленки не влияют даже царапины. Изделия с таким покрытием называются желтопассивированными.

Пассивирование - это переход поверхности металла в пассивное состояние, при котором резко замедляется коррозия. Пассивирование вызывается поверхностным окислением металлов.

Фосфатирование - создание химическим путём на поверхности крепежных изделий плёнки нерастворимых фосфатов, предохраняющей металл от атмосферной коррозии. Фосфатирование крепежных изделий целесообразно применить, если предполагается дальнейшая окраска или лакирование. Такое покрытие обладает хорошими антикоррозионными качествами и повышает адгезию лакокрасочных материалов.

Шерардизация - разновидность цинкования, заключающаяся в нагревании (при 340-400 °С) стальных изделий в порошке цинка для получения диффузионного поверхностного слоя. Шерардизация производится во вращающемся или качающемся контейнере.

Оксидирование - преднамеренное окисление поверхностного слоя металлических изделий. Образующиеся в результате оксидирования окисные пленки предохраняют изделия от коррозии, имеют декоративное значение, служат в качестве электроизоляции, являются основой для нанесения на них защитных покрытий — лака, краски и т.д.[3]

3 Хромирование

Хром – элемент 6-й группы периодической системы элементов Д.И. Менделеева. Его атомный номер 24, атомная масса 51,99. До хрома ни один элемент периодической системы не выделяется электролизом из водных ресурсов.

Физические свойства хрома следующие: температура плавления 1890 - 1900 оС; плотность (при 20 оС) 6,9 7,2 г/см3; температурный коэффициент линейного расширения (при 20 оС) 6,6 ´ 10-6 К-1; удельная теплоемкость 0,46 ´ 103 Дж /(кг ´ К).

Соединения шестивалентного хрома являются сильными окислителями. Все хромовые кислоты относятся к сильным; по мере усложнения их состава степень их диссоциации в разбавленных растворах возрастает. Оксид Cr2 O3 обладает амфотерными свойствами. Соединения Cr2++, обладающие основными свойствами, неустойчивы.

Электрически осажденный хром обладает рядом ценных свойств: высокой твердостью, износоустойчивостью, термостойкостью и химической устойчивостью.

Хром обладает большой стойкостью против воздействия многих кислот и щелочей: он нерастворим в растворах азотной и серной кислот, в соляной и горячей серной кислотах легко растворяется, на воздухе и под действием окислителей пассивируется – на его поверхности образуется тонкая окисная пленка. Хром положительный потенциал и не обеспечивает при наличии в покрытии пор электрохимической защиты от коррозии стальных деталей.

Хорошо полированная поверхность хрома имеет высокие декоративные качества, которые отличаются стабильностью во времени: хром не тускнеет даже после нагрева до 670 – 720 К. Сернистые соединения на хром не действуют.[2]

3.1 Области применения хромовых покрытий

Электролитическое хромирование применяется для внешней отделки изделий, повышения износостойкости, для защиты от коррозии и в ряде других случаев.

Декоративные и защитно-декоративные покрытия хромом отличаются долговечностью. Поэтому многие изделия, и в особенности работающие в тяжелых условиях эксплуатации, подвергаются декоративному хромированию: например, детали автомобилей, самолетов, вагонов, приборов, а также инструменты и изделия бытового характера.

Полированные хромовые покрытия обладают хорошей отражательной способностью. Коэффициент отражения света хромом достигает 70%. Эта величина несколько меньше, чем для серебра, но зато хром не тускнеет на воздухе. Поэтому хромирование используется в производстве различного типа фар и других малоответственных светоотражателей. Наряду с этим, из хромового электролита возможно осаждение черного хрома, применяющегося для уменьшения коэффициента отражения света.

Износостойкие хромовые покрытия применяются для многих инструментов и деталей машин, работающих на трение. К хромированию прибегают при покрытии новых деталей, а также при восстановлении изношенных, потерявших размеры во время работы на трение. Большое значение имеет исправление деталей, забракованных по размерам.

Номенклатура деталей, подвергаемых хромированию для повышения износостойкости, достигает больших размеров: детали мерительных инструментов, предельные калибры, режущий инструмент – метчики, сверла, развертки, фрезы, протяжки, долбяки и пр., инструмент для холодной обработки металлов давлением – волочильные глазки, пуансоны и матрицы для листовой штамповки, штампы для холодной штамповки и т.д.[3]

Благодаря хромированию не только увеличивается срок службы деталей, но часто повышается качество выпускаемой продукции. Это наблюдается при хромировании валиков бумагопрокатных станов, штампов и прессформ для обработки неметаллических материалов и резины. Здесь важное значение имеют химическая стойкость и плохая смачиваемость хрома, что обеспечивает легкое отделение от формы и блеск отпрессованных деталей.

Применение износостойких хромовых покрытий для восстановления изношенных деталей станков и двигателей внутреннего сгорания позволяет во много раз увеличить срок их службы. Примерами подобных деталей могут служить шпиндели станков, шейки коленчатых валов, распределительные валики, толкатели клапанов, поршневые пальцы, шейки валиков различных агрегатов и другие детали.

Важной областью использования износостойких хромовых покрытий является хромирование цилиндров или поршневых колец двигателей внутреннего сгорания. Однако для этих деталей, работающих в условиях ограниченной смазки и высоких удельных нагрузок, положительного эффекта от хромирования можно ждать лишь при покрытии пористым хромом.

Хромовые покрытия нашли применение также для защиты изделий от коррозии. Хром, осажденный при определенных условиях электролиза, обеспечивающих получение беспористых осадков при толщине слоя 40 – 50 мк, защищает стальные изделия от атмосферной коррозии и коррозии в морской воде.

3.2 Режимы хромирования

Они оказывают большое влияние на свойства хромового покрытия и на его качество.

Для улучшения кроющей способности сульфатных электролитов сразу же после загрузки деталей дается ток, в 1,5 раза превышающий расчетное значение (“толчок” тока); через 15-30 с значение тока снижается до номинального. При хромировании стальных деталей вначале дается ток противоположного направления для анодного растворения окисных пленок, а затем “толчок” тока в прямом направлении, как указано выше. “Толчок” тока особенно необходим при хромировании деталей из чугуна. Режимы хромирования можно посмотреть в таблице 1.

Таблица 1 - Режимы хромирования

| Вид хромирования | Температура, К | Плотность тока, А/дм2 |

| Защитно-декоративное (блестящее) Износостойкое (твердое) Молочное | 320-325 330-332 324-334 | 15-25 30-50 25-35 |

Для хромовых покрытий, за исключение “молочных”, характерно наличие пор и сетки мелких трещин, которые снижают защитные свойства покрытия. С целью улучшения условий для удержания смазочных масел в условиях больших нагрузок на поверхность трудящихся деталей размеры пор и трещин увеличивают анодной обработкой в том же электролите, где происходило осаждение хрома.

Для приготовления электролитов раздробленные куски хромового ангидрида помещают непосредственно в рабочую ванну, наполненную до уровня водопроводной водой, нагретой до температуры 330-350 К. Растворение хромового ангидрида ведут при непрерывном помешивании.

3 Напыление

При долговременной износоустойчивой и коррозионной защите значительных по габаритам поверхностей, выполненных из конструкционных сталей, возникает целый ряд требований и ограничений к газотермическому покрытию (ГТП) как элементу износоустойчивой и противокоррозионной защиты, особенно с учетом обязательной финишной операции - ликвидации открытой пористости. Одновременно обостряется проблема надежного воспроизведения высоких адгезионно-механических параметров ГТП, присущих хорошо отработанным технологиям газотермического упрочнения и восстановления локально-изнашиваемых поверхностей малогабаритных деталей (шейки валов, плунжера, фрикционные фланцы и т.п.). Высокая удельная себестоимость ГТП, как элемента износоустойчивой и противокоррозионной защиты, значительно ужесточает экономические требования ко всем стадиям создания покрытия: от выбора материала и установки напыления до оптимизации технологических параметров процесса.[1]

3.1 Сущность метода

Напыляемый материал для ГТП выбирается на основе эксплуатационных требований к покрытию с учетом финишной обработки по ликвидации открытой пористости. Из номенклатуры выпускаемых для ГТП порошков и гибких шнуров для целей противокоррозионной защиты наиболее подходят:

- самофлюсующиеся никель-хромовые сплавы;

- сплавы на основе никель-алюминия, никель-титана и титан-алюминия;

- композиционные терморегулирующие композиции на основе никель-алюминия;

- коррозионностойкие стали и сплавы;

- механические смеси коррозионностойких материалов (металлы, карбиды, оксиды, сплавы);

- чистые металлы (химически инертные, типа Ni, Cr, Ti или обладающие протекторными свойствами к углеродистой стали, типа Zn, Al).

Ликвидация открытой пористости ГТП достигается оплавлением (самофлюсующиеся сплавы, термопласты) или нанесением лакокрасочных или полимерных композиций, застывающих в сквозных порах и шероховатостях ГТП.

Износоустойчивая и противокоррозионная защита оплавляемыми материалами накладывает ограничения на габариты, массу и конструкцию защищаемого изделия. При поверхностном разогреве габариты изделия ограничиваются мощностью оплавляющих горелок, а при объемном разогреве в печи - рабочими размерами последней.

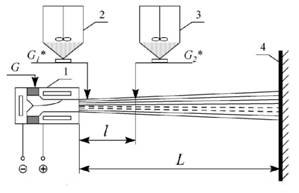

Стандартные установки нанесения ГТП предусматривают максимальное время контакта напыляемого материала с газом-энергоносителем, что обеспечивается вводом материала в канал распылителя. Для получения непроницаемых износоустойчивых и коррозионно-стойких покрытий по произвольному газотермическому подслою необходима определенная комбинация материалов. При этом схема процесса усложняется из-за ввода на второй стадии газотермического напыления дополнительного материала на некоторой дистанции (L* ) от среза распылителя (дозатор 3, рисунок 1).

1-плазматрон распылитель; 2-дозатор основной; 3-дозатор дополнительный; 4- основа

Рисунок 1 – Принципиальная схема напыления подслоя с искусственной пористостью

В комбинированном металлизационном покрытии высокие адгезионно-механические характеристики газотермического подслоя дополняются непроницаемостью и химической стойкостью присадочной части. Адгезионная прочность присадочной части, как правило, определяется параметрами шероховатости газотермического подслоя. При частичной полимеризации защитного полимера в открытых порах и микропустотах, особенно с сужением на входе, адгезионная прочность присадочного материала приближается к когезионной из-за механического защемления затвердевающего материала.

Для управления микрорельефом поверхности газотермического подслоя с образованием искусственной пористости, соответствующей реологическим характеристикам полимерной пропитки, в двухфазный газотермический поток и вводится материал-порообразователь из дополнительного дозатора.

Материал-порообразователь (обычно соли слабых кислот) удаляется из верхнего слоя ГТП на стадии финишной обработки (термическое разложение или вымывание). Как показали исследования, совместное напыление смеси конструкционного материала (металл или оксид металла) и соли через основной дозатор не дает стабильных результатов по двум причинам:

- из-за гравитационного расслоения смеси существенно разнородных материалов в емкости дозатора;

- из-за существенного терморазложения порообразователя при подаче его на срез распылителя.

Обработка схемы раздельного напыления двух компонентов (рисунок 1) проводилась при дистанции напыления L = 120-130 мм на подготовленную подложку с первоначальным адгезионным слоем (без порообразователя).

При удельной энтальпии аргоно-азотной смеси на срезе модифицированного плазмотрона ПП-25 (установка УПУ-3Д) порядка 5400-5800 кДж/кг напылялся порошок интерметаллид ПН 70Ю30 (фракция 80-120 мкм) с коэффициентом использования материала порядка 65-70 %. При этом адгезионный подслой имел максимальные показатели сцепления с основой (66-72 МПа на сдвиг).

Определение координаты ввода порообразователя целесообразно начать с сечения, имеющего температуру газа на уровне удвоенной термостойкости порообразователя.

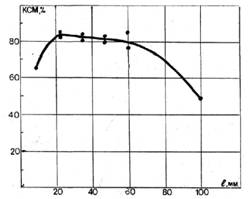

Экспериментальная обработка оптимальной дистанции ввода порообразователя осуществлялась с помощью механического координатника через керамический зонд в светящийся факел потока (вдоль границы). В качестве критерия эффективности процесса нагрева модельного порообразователя (хлористый натрий фракции ниже 120 мкм) был выбран коэффициент сохранения материала (КСМ) при улавливании соли в горизонтальную водяную ловушку. Как видно ( смотри рисунок 2) стабильный уровень КСМ около 80 % (при указанных ранее условиях) сохраняется при дистанции ввода l = 20-60 мм.

Рисунок 2 - Коэффициент сохранения материала порообразователя (КСМ) в зависимости от координаты ввода

При экспериментальной отработке процесса формирования подслоя при стабилизации уровня электрической мощности расхода и состава материальных потоков и дистанций была показана реальная возможность получения открытой пористости в диапазоне 15-55 %. Для этого применялся метод химического вымывания соли водным раствором с ингибиторами коррозии (при 60°С в течение 30 мин). Максимально открытая пористость была зафиксирована при объемном отношении конструкционный порошок - порообразователь 1:1,2.[2]

3.2 Требование к технологии напыления

В настоящее время на территории России разработана и освоена в серийном производстве технология восстановления каландровых и ламинирующих валов различного назначения. В состав работ входят следующие операции: входной контроль; удаление старого покрытия; подготовка под нанесение покрытия; нанесение нового покрытия; финишная обработка согласно техническим требованиям и чертежу (с чистотой финишной обработки до Ra 0,04).

Покрытие наносится высокоскоростным методом напыления. Данный способ позволяет наносить на валы покрытия, обладающие высокой износостойкостью, низким коэффициентом трения, коррозионной стойкостью (в том числе и в агрессивных средах). При этом покрытия характеризуются очень высокой адгезией (более 8 кг/мм2) и плотностью (плотность покрытия не уступает плотности литого металла). Твердость наших покрытий определяется наносимым материалом и может быть обеспечена до 74 ед. HRC.

В процессе нанесения покрытия обрабатываемое изделие нагревается до температуры не более 120-1800С, что позволяет практически полностью избежать термических деформаций и химико-термического воздействия на деталь.

Высокая прочность сцепления и минимальная пористость, получаемые при использовании данного метода, позволили успешно восстанавливать изношенные рабочие поверхности каландровых и ламинирующих валов, плунжеров, штоков, требующих высокого класса чистоты поверхности при окончательной обработке.

Ресурс работы изделий с данными покрытиями увеличивается в несколько раз. Помимо высокоскоростного газопламенного напыления на предприятиях России применяются и другие методы нанесения покрытий, такие как плазменное напыление порошковыми материалами и газопламенное напыление проволочными материалами.

На отремонтированные и изготовленные изделия предоставляется гарантия до 36 месяцев и более при условии соблюдения правил эксплуатации согласно действующим технологическим инструкциям и нормативам.

Уникальные технологии по нанесению горячих покрытий и высококвалифицированный персонал позволяют обеспечить эффективное использование покрытий в таких отраслях промышленности, как металлургическая, нефтегазовая (добывающая и перерабатывающая), оборонная (авиационная, судостроительная, вооружений), энергомашиностроительная (атомные и тепловые электростанции), в транспортном машиностроении, в химической, полиграфической, текстильной и целом ряде других отраслей промышленности.

Данная технология по восстановлению деталей различного назначения применяется на более чем 1000 предприятий Москвы и Московской области, Ленинградской, Ярославской, Владимирской и ряда других областей, Республик Карелия, Татарстан, Марий Эл и др., Сибири и стран СНГ.

Предприятия России располагают современной производственной базой по производству газотермических покрытий. Защитные покрытия наносятся тремя основными методами газотермического напыления:

1 Высокоскоростное газотермическое напыление

2 Плазменное напыление

3 Газопламенного напыления

Заключение

В этом реферате были рассмотрены следующие вопросы: антикорозионные покрытия, защитные антикоррозионные покрытия для крепежных изделий, хромирование области применения хромовых покрытий, режимы хромирования, напыление, требование к технологии напыления.

Рассмотрев эти вопросы сделали выаод: покрытия в машиностроении играют огромную роль. Они увеличивают срок эксплуатации изделия, защищают от коррозии и от многих других разрушающих факторов.

Список Литературы:

1. Лобанов Н.Ф., Козлов А.А., Герман М.Ф. Современные тенденции в области формирования газотермических покрытий.//Химическая промышленность. 6.1991.

2. Кудриков В.В., Иванов В.М. Нанесение плазмой тугоплавких покрытий. М., Машиностроение. 1981.

3. Технология машиностроения: Учебник. – М.: ФОРУМ: ИНФРА-М. 2004. – 860с.: ил, - (Серия «Профессиональное образование»).

(zip - application/zip)

(zip - application/zip)