МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное автономное образовательное учреждение

высшего профессионального образования

«Дальневосточный федеральный университет»

(ДВФУ)

Инженерная Школа

Кафедра сварочного производства

КУРСОВАЯ РАБОТА

по дисциплине «Технологические особенности сварки спецсталей и сплавов»

Направление 15.04.01 «Машиностроение»

Магистерская программа «Оборудование и технология сварочного производства»

На тему «Разработка технологического процесса сварки конструкций из легированных сталей»

Выполнил: студент гр. М3106 ___________ Е.Д.Дощенников

Проверил: доцент

_____________Н.А.Максимец

г. Владивосток

2016

СОДЕРЖАНИЕ

1. ОТВЕТЫ НА ВОПРОСЫ К КУРСОВОЙ РАБОТЕ

1.1.

Основные положения сварки теплоустойчивых сталей перлитного класса..........................................................................

..................................4

1.2.

Причины возникновения и способы борьбы с дефектами при сварке никелевых сплавов.........................................................................

.............12

1.3. Дефекты, возникающие в сварных соединениях при сварке гомогенных аустенитных сталей и способы их предупреждения........13

2. РАСЧЕТНАЯ ЧАСТЬ

2.1. Исходные данные согласно заданию……………………................16

2.2.

Выбор способа сварки.........................................................................1

6

2.3. Выбор параметров режима сварки.....................................................20

2.4. Выбор сварочных материалов............................................................22

2.5. Расчет температуры предварительного подогрева..........................23

2.6. Режим термообработки после сварки................................................24

Список используемых

источников.....................................................................2

5

1 ОТВЕТЫ НА ВОПРОСЫ К КУРСОВОЙ РАБОТЕ

1.1 Основные положения сварки теплоустойчивых сталей перлитного класса

Для изготовления энергетического и нефтехимического оборудования, подконтрольного Ростехнадзору применяют теплоустойчивые стали, которые эксплуатируются при температуре 450-600 оС. Указанные стали используют для изготовления котлов и технологических трубопроводов (12ХМ, 15МХ, 12Х1МФ, 12Х2М1, 12Х2МФСР, 12Х2МФБ), трубопроводов пара и горячей воды (12Х1МФ, 15Х1М1Ф), пароводяной арматуры (20ХМЛ, 20ХМФЛ,15Х1М1ФЛ), сосудов, работающих под давлением (12МХ, 15ХМ), трубопроводов, сосудов и корпусов атомных реакторов (10ХН1М, 15ГНМФА, 12МХ, 12ХМ, 15ХМ, 20ХМ, 20ХМА,10Х2М, 10ГН2МФА, 12Х2МФА, 15Х2МФА, 18Х2МФА, 15Х2НМФА, 15Х3НМФА).

Теплоустойчивые стали обладают ограниченной свариваемостью, склонностью к образованию закалочных структур, холодных трещин и снижению длительной прочности (разупрочнению). Вероятность образования холодных трещин возрастает с увеличением размера аустенитного зерна, растягивающих сварочных напряжений, насыщенностью металла шва водородом, образованием закалочных структур. Для оценки склонности сталей к образованию холодных трещин используют показатель эквивалента углерода по формуле Международного института сварки

При Сэкв > 0,4 сталь склонна к образованию холодных трещин при сварке.

Для уменьшения образования холодных трещин следует обеспечивать получение смешанной перлитно-мартенситной, бейнитно-мартенситной или бейнитной структуры, уменьшать количество мартенсита и нижнего бейнита, уменьшать размер аустенитного зерна, снижать микрохимическую неоднородность и сегрегацию примесей на границах зерен, предотвращать выделение дисперсных фаз в виде карбидов, карбонитридов, интерметаллидов, применять низкий и высокий отпуск. Уменьшение образования холодных трещин возможно достичь при медленном охлаждении сварного соединения в области температур ниже точки Ас1, при котором превращение аустенита смещается в область высоких температур. Следует также предупреждать перегрев в околошовной зоне и шве, в результате чего может образовываться грубая столбчатая микроструктура.

Для уменьшения содержания водорода следует применять аргонодуговую сварку и сварку под слоем флюса. Эффективной мерой является связывание водорода в атмосфере дуги в нерастворимые в жидком металле соединения, путем применения активирующих флюсов, содержащих галогенидные соли. Швы, выполненные с применением активирующих флюсов, отличаются высокой - до 30 % пластичностью и большим пределом текучести. Активирующими флюсами называются специальные порошки, состоящие из галогенидных солей, которые вводят в зону горения дуги для увеличения глубины проплавления металла и улучшения механических свойств.

Другой трудностью при сварке теплоустойчивых сталей является разупрочнение - появление участка с повышенной пластичностью, образующегося в зонах нагретых в интервале температур Ас1-Аc3. Мягкая прослойка снижает уровень длительной прочности и вызывает преждевременное разрушение сварных соединений. Наличие тонких мягких прослоек может вызвать хрупкие разрушения, вероятность которых возрастает с увеличением прочности стали, длительности и температуры её эксплуатации. Для снижения разупрочнения необходимо ограничивать величину погонной энергии и применять источники тепла с концентрированным вводом теплоты, уменьшать ширину сварного шва и зоны термического влияния.

Для предупреждения образования холодных трещин и уменьшения разупрочнения рассчитывают мгновенную скорость охлаждения в интервале температур 773-873 К, которая для большинства теплоустойчивых сталей находится в интервале 274-298 К/с. Скорость охлаждения зависит от погонной энергии, толщины деталей и температуры подогрева. Погонную энергию принимают такой, чтобы получить требуемые механические свойства. Высокая погонная энергия приводит к образованию у линии сплавления крупнозернистой структуры с низкими механическими свойствами. Длительное пребывание металла при температурах выше температуры отпуска, приводит к разупрочнению и снижению предела прочности и текучести до 10-15 %.

После сварки теплоустойчивых сталей толщиной более 6-10 мм требуется термообработка в виде закалки с последующей нормализацией или в виде высокого отпуска. Высокий отпуск - это дополнительная термообработка, которая заключается в том, что шов и околошовная зона нагревается до температуры ниже точки Ас3 на 30-80 оС, выдержке при данной температуре в течение 1-5 часов и медленном охлаждении под слоем теплоизоляции или в печи. В результате отпуска происходит диффузионное перераспределение примесей, снижение уровня остаточных напряжений, коагуляция карбидов, удаление водорода. При этом металл шва приобретает повышенную пластичность и пониженную твердость. Например, после сварки стали 15Х1М1Ф толщиной 50 мм электродами марки ТМЛ-3У твердость шва составляет 340-380 НВ, а после отпуска при 740 оС в течение 3 часов - 180-220 НВ.

Термообработка сварных соединений проводится индукционным и радиационным способом. Индукционный способ проводится токами промышленной частоты (50 Гц) и средней частоты (до 8000 Гц) при толщине деталей более 25 мм. Радиационный способ осуществляется при помощи электронагревателей сопротивления или газопламенными горелками. При термообработке важно обеспечить равномерность нагрева сварного соединения, контролировать температуру и скорость нагрева. Контроль производят при помощи термоэлектрического преобразователя (термопары) марки ТХА, которую присоединяют к термоизмерительному прибору КСП-2, КСП-4, РП-160 или к милливольтметру. Рабочий спай преобразователя закрепляют в бобышке на сварном шве. Медленное охлаждение сварного соединения после термообработки происходит под слоем теплоизоляции. На предупреждение холодных трещин положительно влияет отдых сварных соединений - низкотемпературный нагрев в течение длительного времени. В процессе отдыха происходит диффузионное перераспределение примесей, удаление водорода, снижение уровня остаточных напряжений. Температура отдыха составляет 100-200 оС в течение 8-10 часов. В ряде случаев отдых способен заменить высокий отпуск [7].

Сварка теплоустойчивых сталей

Теплоустойчивыми называют стали, длительно работающие при температуре до 600 °С. К ним относятся перлитные низколегированные хромомолибденовые стали 12МХ, 12ХМ, 15ХМ, 20ХМЛ, работающие при температуре 450...550 °С и хромомолибденованадиевые стали 12Х1МФ, 15Х1М1Ф, 20МФЛ, работающие при температуре 550...600 °С в течение 100 000 ч (10 лет). Они дешевы и технологичны, из них делают отливки, прокат, поковки для изготовления сварных конструкций: турбин, паропроводов, котлов и т.п. Теплоустойчивость сварных соединений оценивают отношением длительной прочности металла соединения и основного металла - коэффициентом теплоустойчивости. Чтобы работать при высоких температурах, стали должны обладать жаростойкостью, длительной прочностью, стабильностью свойств во времени и сопротивлением ползучести: их пластическая деформация при постоянной нагрузке с течением времени должна возрастать незначительно. Все это достигается введением в состав сталей 0,5...2,0% хрома, 0,2...1,0 % молибдена, 0,1 ...0,3 % ванадия и — иногда — небольших добавок редкоземельных элементов. Хорошее сочетание механических свойств изделий из теплоустойчивых сталей достигается термообработкой: нормализацией или закалкой с последующим высокотемпературным отпуском. Это обеспечивает мелкозернистую структуру, состоящую из дисперсной ферритокарбидной смеси. После 100000 ч работы обработанная таким образом сталь 15ХМ имеет прочность 260 МПа (26,5 кгс/мм2) при температуре 450 °С и 62 МПа (6,3 кгс/мм2) при температуре 550 °С, а сталь 12X1МФ - 154 МПа (15,7 кгс/мм2) при температуре 500 °С и 58 МПа (5,9 кгс/мм2) при температуре 580 °С.

Физическая свариваемость теплоустойчивых сталей, определяемая отношением металла к плавлению, металлургической обработке и к последующей кристаллизации шва не вызывает затруднений. Современные сварочные материалы и технология сварки обеспечивают требуемые свойства и стойкость металла шва против горячих трещин. Однако сварные соединения склонны к холодным трещинам и к разупрочнению металла в ЗТВ - зоне термического влияния. Поэтому нужно применять сопутствующий сварке местный или предварительный общий подогрев изделия. Это уменьшает разницу температур в зоне сварки и на периферийных участках, что снижает напряжения в металле. Уменьшается скорость охлаждения металла после сварки больше аустенита превращается в мартенсит при высокой температуре, когда металл пластичен. Напряжения, возникающие из-за разницы объемов этих фаз, будут меньше, вероятность образования холодных трещин снизится. Применяя подогрев, нужно учитывать, что излишне высокая температура приводит к образованию грубой ферритно-перлитной структуры, не обеспечивающей необходимую длительную прочность и ударную вязкость сварных соединений. Уменьшить опасность возникновения холодных трещин можно, производя отпуск деталей, выдерживая их при температуре 150...200 °С сразу после сварки в течение нескольких часов. За это время завершится превращение остаточного аустенита в мартенсит и удалится из металла большая часть растворенного в нем водорода.

Разупрочнение теплоустойчивых сталей в ЗТВ зависит также от параметров режима сварки. Повышение погонной энергии сварки увеличивает мягкую разупрочняющую прослойку в ЗТВ, которая может быть причиной разрушения жестких сварных соединений при эксплуатации, особенно при изгибающих нагрузках. Основные способы сварки конструкций из теплоустойчивых сталей - это дуговая и контактная стыковая. Последнюю используют для сварки стыковых соединений труб нагревательных котлов в условиях завода.

Дуговую сварку производят электродами с покрытием, в защитных газах и под флюсом. Подготовку кромок деталей при всех способах дуговой сварки производят механической обработкой. Допускается применение кислородной или плазменной резки с последующим удалением слоя поврежденного металла толщиной не менее 2 мм. Сварку производят при температуре окружающего воздуха не ниже 0 °С с предварительным и сопутствующим сварке местным или общим подогревом. Температура подогрева зависит от марки стали и толщины свариваемых кромок. Хромомолибденовые стали при толщине кромок до 10 мм, а хромомолибденованадиевые - до 6 мм можно сваривать без подогрева. Сталь 15ХМ, например, толщиной 10...30 мм надо подогревать до температуры 150...200 °С, а больше 30 мм - до температуры 200...250 °С. До 250...300 °С подогревают сталь 12Х1МФ толщиной 6...30 мм, а свыше 30 мм требуется ее подогрев до температуры 300...350 °С. При многопроходной автоматической сварке под флюсом минимальную температуру подогрева можно снижать на 50 °С. Аргонодуговую сварку корневого шва стыков труб выполняют без подогрева.

После сварки производят местный отпуск сварных соединений или общий отпуск всей сварной конструкции. Хромомолибденовые стали нагревают при отпуске до температуры 670...700 °С с выдержкой при этой температуре 1 ...3 ч в зависимости от толщины сваренных кромок, хромомолибденованадиевые - до температуры 740...760 °С с выдержкой 2... 10 ч. Чем больше в стали хрома, молибдена, ванадия, тем больше должны быть температура и время отпуска. Отпуск стабилизирует структуру и механические свойства соединений, снижает остаточные напряжения, однако он не позволяет полностью выровнять структуру и устранить разупрочненную прослойку в ЗТВ.

Ручную дуговую сварку теплоустойчивых сталей ведут электродами из малоуглеродистой сварочной проволоки с основным (фтористо-кальциевым) покрытием, через которое вводят в шов легирующие элементы. Этот тип покрытия хорошо раскисляет металл шва, обеспечивает малое содержание в нем водорода и неметаллических включений, надежно защищает от азота воздуха. Это позволяет получать высокую прочность и пластичность шва. Однако для электродов с таким покрытием характерна повышенная склонность к образованию пор при удлинении дуги, наличии ржавчины на поверхности свариваемых кромок и при небольшом увлажнении покрытия. Поэтому нужно сваривать предельно короткой дугой, тщательно очищать кромки и сушить электроды перед их применением при температуре 80... 100 °С. Хромомолибденовые стали сваривают электродами типа Э-09Х1М (ГОСТ 9467-75) марки ЦУ-2ХМ диаметром 3 мм и более, а также ЦЛ-38 диаметром 2,5 мм, хромомолибденованадиевые - электродами типа Э-09Х1МФ марок ЦЛ-39 диаметром 2,5 мм, ЦЛ-20, ЦЛ-45 диаметром 3 мм и более. Сварку ведут на постоянном токе обратной полярности узкими валиками без поперечных колебаний электрода с тщательной заваркой кратера перед обрывом дуги. Когда подогрев свариваемых изделий и их термообработка после сварки невозможны или если необходимо сваривать перлитные теплоустойчивые стали с аустенитными, допускается использование электродов на никелевой основе марки ЦТ 36 или проволоки Св 08Н60Г8М7Т при аргонодуговой сварке.

Теплоустойчивые стали сваривают дуговой сваркой плавящимся электродом в углекислом газе и вольфрамовым электродом в аргоне. Сварку в С02 из-за опасности шлаковых включений между слоями используют обычно для однопроходных швов и для заварки дефектов литья. Сварку ведут на постоянном токе обратной полярности с присадочной проволокой (ГОСТ 2246-70) Св-08ХГСМА для хромомолибденовых сталей или Св-08ХГСМФА для хромомолибденованадиевых сталей. Для проволоки диаметром 1,6 мм сила сварочного тока 140...200 А при напряжении дуги 20...22 В, а диаметром 2 мм 280... 340 А при 26...28 В.

Ручная аргонодуговая сварка используется для выполнения корневого шва при многопроходной сварке стыков труб. Автоматической сваркой в аргоне сваривают неповоротные стыки паропроводов в условиях монтажа. При аргонодуговой сварке хромомолибденовых сталей.

Автоматическую дуговую сварку под флюсом используют на поворотных стыках трубопроводов, коллекторов котлов, корпусов аппаратов химической промышленности и других изделиях с толщиной стенки 20 мм и более. Применяют низкоактивные по кремнию и марганцу флюсы ФУ-11, ФУ-16, ФУ-22. Этим достигается стабильность содержания Si и Мn в многослойных швах и низкое содержание в них оксидных включений - продуктов процесса восстановления марганца. Сварку под флюсом ведут со скоростью 40...50 м/ч на постоянном токе обратной полярности силой 350...400 А при напряжении дуги 30...32 В. Высокая скорость сварки уменьшает погонную энергию, что снижает разупрочнение хромомолибденованадиевых сталей в околошовной зоне. Применяют проволоку диаметром 3 мм Св-08МХ и Св-08ХМ для хромомолибденовых сталей и Св-08ХМФА для хромомолибденованадиевых сталей. Можно применять проволоку диаметром 4 и 5 мм, увеличив соответственно силу тока до 520...600 А и 620...650 А при напряжении дуги 30...34 В [9].

1.2 Причины возникновения и способы борьбы с дефектами при сварке никелевых сплавов

1. Никелевые сплавы в большей степени склонны к образованию пор, это связано с резким изменением растворимости кислорода, азота и водорода при переходе металла из твердого в жидкое состояние. По указанной причине технология сварки должна обеспечивать надежную защиту зоны сварки от атмосферного воздуха, хорошее раскисление и дегазацию сварочной ванны. Эффективная мера предотвращения пористости - сварка короткой дугой (до 1,5 мм), что резко уменьшает подсос газов из атмосферы.

2. Так же, одним из недостатков является высокая склонность металла к образованию кристаллизационных трещин, это связано с образованием по границам крупных зерен, имеющих транскристаллитное строение, легкоплавких эвтектик типа Ni3S + Ni (Тпл = 645°С), Ni3Р + Ni (Тпл - 880°С). Для предотвращения возникновения таких трещин в основном металле и сварочных материалах ограничивают содержание вредных примесей и вводят элементы, связывающие серу в более тугоплавкие соединения: до 5% Mn и до 0,1% Mg. Для ограничения роста зерна сварку ведут на ограниченной погонной энергии и вводят в небольшом количестве в металл шва модификаторы (титан, алюминий, молибден), измельчающие его структуру. При многопроходной сварке последующие швы необходимо накладывать после полного охлаждения предыдущих.

3. При сварке никелевых сплавов металл сварочной ванны менее жидкотекуч, чем при сварке стали, и проплавляется на меньшую глубину, поэтому необходимо несколько увеличивать угол разделки кромок [8].

1.3 Дефекты, возникающие в сварных соединениях при сварке гомогенных аустенитных сталей и способы их предупреждения

Гомогенные аустенитные стали нашли широкое применение в промышленности, особенно в энергетическом и химическом машиностроении. Одной из проблем, возникающих при изготовлении элементов теплоэнергетических, химических и атомных установок, является появление горячих трещин при сварке. В настоящее время разработано большое количество способов, которые позволяют повысить сопротивляемость материала образованию горячих трещин за счет металлургического и технологического воздействия в процессе сварки. Однако такой подход к решению проблемы не всегда эффективен, так как он не учитывает того, что сопротивляемость образованию горячих трещин при сварке — это свойство материала, которое формируется на всех этапах изготовления сварного изделия, начиная с выплавки и заканчивая сварочной операцией. Поэтому подходить к разработке методов ее повышения более рационально с учетом позиции технологической наследственности — проявления у свариваемого изделия свойств, значимых для формирования сварного соединения и приобретенных в результате специфики организации предшествующих технологических операций при производстве материала, получении заготовки и сборки. Вместе с тем изучение влияния наследственности на технологические свойства металла и выдача однозначных рекомендаций применительно к сварке связаны с большими трудностями, что обусловлено большим количеством определяющих эти свойства взаимозависимых факторов: химический состав основного металла, химический состав электродной проволоки, состав флюса, режим сварки, режим предварительной термической обработки, количество проходов и т.п. Так К. В. Любавский и Ф.И. Пашуканис предложили при многослойной сварке литых сталей для разрушения транскристаллитной структуры перед наложением очередного шва подвергать интенсивной холодной пластической деформации кромки и предыдущий шов, но дальнейшие исследования показали, что предварительную пластическую деформацию можно использовать при сварке не всех аустенитных сталей. Например, предварительная деформация стали 1Х20Н12Т-Л приводила к возникновению при сварке локационных трещин в ОШЗ, что связано, по-видимому, со скоплением легкоплавких примесей по границам зерен в процессе рекристаллизации. В.Н. Земзин, проведя исследования по влиянию предварительной холодной деформации на сопротивляемость образованию локальных разрушений, не обнаружил ее положительного влияния. Однако Ю.И. Казеннов с коллективом авторов предлагают использовать холоднодеформированный с закритической степенью металл для предотвращения возникновения горячих трещин в твердой фазе [10].

В рамках данной работы исследуется влияние холодной пластической деформации на сопротивляемость гомогенных аустенитных сталей образованию кристаллизационных трещин в условиях однопроходной сварки неплавящимся электродом в среде инертных газов. Тем самым значительно уменьшилось вероятное число факторов изменяемых в процессе исследования и влияющих на это свойство материала, что позволяет надеяться на явное проявление фактора наследственности в этом случае [11].

2 РАСЧЕТНАЯ ЧАСТЬ

2.1 Исходные данные согласно заданию

Марка стали: 45Х22Н4М3 Химический состав согласно ГОСТ 5632-14 приведен в таблице 1.

Толщина свариваемых деталей, мм: 10

Масса сварной конструкции, кг: 400

Максимальная длина сварного шва, мм: 300

Соединение стыковое.

Таблица 1 – Химический состав в % материала 45Х22Н4М3

|

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Mo |

|

0.4 - 0.5 |

0.1 - 1 |

0.85 - 1.25 |

4 - 5 |

до 0.03 |

до 0.035 |

21 - 23 |

2.5 - 3 |

2.2 Выбор способа сварки

Сталь 45Х22Н4М3 сваривается любыми возможными способами сварки (плазменной, газовой, электродуговой и т.д.).

Для изготовления сварных конструкций применяют сварку плавлением и давлением. В нашем случае приемлема сварка плавлением: ручная дуговая сварка, электронно-лучевая сварка, полуавтоматическая сварка самозащитной порошковой проволокой, полуавтоматическая сварка в среде защитных газов и под слоем флюса, автоматическая сварка.

Ручная дуговая сварка имеет технологические свойства, обеспечивающие быстрое зажигание устойчивое горение и малую чувствительность к изменению длины дуги в определенных пределах, быстрое зажигание дуги после погашения, нужное проплавление основного металла. Но для сварки данной конструкции не рекомендуется, т.к. в процессе сварки в металле шва образуются большое количество вредных веществ из-за плохой защиты сварочной ванны и большого расхода сварочного материала (огарок и др.).

Механизированная сварка под слоем флюса имеет ряд преимуществ, таких как: высокая производительность труда, за один подход можно сваривать детали толщиной до 20 мм, постоянная длина дуги, нет разбрызгивания, нет огарков, независимость сварки от квалификации сварщика, хорошие санитарные условия, более высокое качество за счет стабильности процесса, за счет флюса происходят металлургические процессы, за счет большей силы тока происходит быстрое плавление электрода и повышается скорость сварки. Но, есть и ряд недостатков: нельзя получать сварные соединения при наклоне детали >30 градусов, из-за скатывания флюса, сваривание изделий с возможно только изделий с простой траекторией. Учитывая особенности нашей конструкции применять сварку под слоем флюса не целесообразно.

Сущность данных способов сварки заключается в том, что электрическая дуга и расплавленный металл защищены от влияния окружающей среды благодаря защитному газу или шлаку (при сварке порошковой проволокой) образовывающемуся в процессе сварки. Сварку порошковой проволокой можно выполнять открытой дугой без дополнительной защиты, в углекислом газе и под флюсом. Сварка порошковой проволокой открытой дугой — основной путь механизации сварки в тех случаях, когда затруднено применение механизированных способов сварки в углекислом газе и под флюсом, прежде всего в монтажных условиях, на открытых строительных площадках. Порошковая проволока представляет собой трубчатую (часто со сложным внутренним сечением) проволоку, заполненную порошкообразным наполнителем — шихтой. Оболочку порошковой проволоки изготовляют из стальной (чаще низкоуглеродистой) ленты толщиной 0,2 – 0,5 мм. Наполнитель представляет собой смесь порошков из газо- и шлакообразующих компонентов, а также легирующих компонентов, которые обеспечивают защиту зоны сварки и требуемые свойства сварного шва. Наиболее широко используют порошковую проволоку диаметром от 1,6 до 3,0 мм.

Стоит отметить и то, что порошковая проволока не требует наличие газового баллона, различных шлангов и редукторов, а также флюсовой аппаратуры и самого флюса. На протяжении всего процесса можно легко направлять электрод в разделку, есть возможность следить за формированием сварного шва — это, пожалуй, основные преимущества использования проволоки порошковой для дуговой сварки.

Сварка в среде защитных газов является одним из способов электродуговой сварки. При этом способе в зону дуги подается защитный газ, струя которого, обтекая электрическую дугу и сварочную ванну, предохраняет расплавленный металл от воздействия атмосферного воздуха, окисления и азотирования. Известны следующие виды сварки в среде защитных газов: в среде инертных одноатомных газов (аргон и гелий), в среде нейтральных двухатомных газов (азот, водород), в среде углекислого газа. В практике наиболее широкое применение аргоно-дуговая сварка и сварка в среде углекислого газа.

Аргоно-дуговая сварка осуществляется в струе аргона, который является инертным газом, не вступает во взаимодействие с расплавленным металлом сварочной ванны и предохраняет его от воздействия кислорода и азота воздуха.

Сварка в среде двухатомных газов (атомноводородная и сварка в струе азота) имеет ограниченное применение, так как водород и азот в зоне дуги диссоциируют на атомы. Углекислый газ, подаваемый в зону дуги, не является нейтральным, так как под действием высокой температуры он диссоциирует на окись углерода и свободный кислород (СО2 <-> СО+О). При этом происходит некоторое окисление расплавленного металла сварной ванны и как следствие металл шва получается пористым с низкими механическими свойствами.

Сварка производится как неплавящимся, так и плавящимся электродом. Неплавящиеся электроды служат только для возбуждения и поддержания горения дуги. Для заполнения разделки свариваемых кромок в зоне дуги вводят присадочный металл в виде прутков или проволоки. Применяются неплавящиеся электроды: вольфрамовые, угольные и графитовые. Угольные и графитные электроды применяют редко (главным образом при сварке легированных сталей), так как они не обеспечивают достаточного, устойчивого горения дуги и сварной шов получается пористым с темным налетом. Плавящиеся электроды применяют в виде сварочной проволоки, изготовленной из металла, по химическому составу сходной со свариваемым металлом.

Преимущества механизированной сварки в среде защитных газов:

– открытая дуга, позволяющая оператору аккуратно размещать наплавляемый металл и визуально следить за сварочной ванной;

– исключительно жёсткий контроль за химическим составом, позволяющий получать гарантированный состав шва;

– простота процесса сварки;

– возможность выполнения швов в различных пространственных положениях;

– механизация процесса за счет автоматической подачи сварочной проволоки в зону расплавления основного металла;

– повышение производительности труда;

– хорошая устойчивость горения дуги;

Из вышеперечисленных способов сварки, учитывая нашу конструкцию предпочтительнее использовать механизированную сварку в среде защитных газов. Разделка кромок осуществляется согласно ГОСТ 14771-76 (см таблицу 2).

Таблица 2 – Разделка кромок

|

Условное обозначение сварного соединения |

Конструктивные элементы |

Способ сварки |

s = s1 |

b |

с |

е |

g |

|||||

|

подготовленных кромок свариваемых деталей |

шва сварного соединения |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|||

|

C8 |

|

|

ИП |

10,0 |

1,0 |

+ 1,0 - 1,0 |

2 |

+ 1,0 - 2,0 |

20 |

± 2,0 |

1,0 |

+ 0,5 - 1,0 |

2.3 Выбор параметров режима сварки

К основным параметрам режима сварки проволокой (как и вообще механизированной сварки плавящимся электродом) относятся: сила сварочного тока, полярность, напряжение дуги, диаметр проволоки, скорость подачи проволоки, вылет проволоки. Сварочный ток является основным фактором, определяющим устойчивость и производительность процесса, размеры сварного шва. Регулируют силу тока, используя свойство саморегулирования дуги, путем изменения скорости подачи проволоки в зону дуги. С увеличением скорости подачи сварочный ток возрастает и наоборот. Благодаря действию упомянутого эффекта при механизированной сварке плавящимся электродом самопроизвольно устанавливается такой процесс и такой ток, при котором скорость плавления проволоки становится равной скорости ее подачи. Вместе с тем следует отметить, что это явление устойчиво имеет место только в определенном диапазоне скоростей подачи проволоки и токов, выход, из которого приводит к короткому замыканию или обрыву дуги. Величина этого диапазона и конкретные значения сварочного тока зависят от способа сварки (открытой дугой или в углекислом газе), диаметра и вылета проволоки, а также напряжения дуги. Напряжение дуги является вторым важнейшим параметром режима механизированной сварки. Его устанавливают путем регулирования напряжения холостого хода источника питания с учетом внешней характеристики. При малом напряжении дуги снижается общая ее длина, что может привести к ухудшению формирования шва. С повышением напряжения дуги улучшается формирование шва и увеличивается ширина валика. Однако чрезмерное повышение напряжения, вызывающее удлинение дуги, приводит к увеличенному разбрызгиванию расплавленного металла и может явиться причиной образования пористости и подрезов. Важной характеристикой режима сварки порошковой проволокой является вылет, т. е. расстояние от торца токоподводящего наконечника до сварочной дуги. Его, как правило, задают заранее в зависимости от способа сварки, марки и диаметра проволоки, типа сварного соединения. Увеличение вылета проволоки при том же сварочном токе повышает производительность наплавки, увеличивает выпуклость шва. Предварительный подогрев проволоки на вылете проходящим сварочным током приводит к укрупнению капель переносимого электродного металла и может вызывать повышение потерь на разбрызгивание. В таблице 3 представлены рекомендуемые режимы сварки.

Таблица 3 – Режимы сварки

|

Толщина основного металла, мм |

Режимы сварки |

|||||

|

Диаметр проволоки мм, |

Ток, А |

Напряжение, В |

Скорость сварки, м/час |

Расход газа, л/мин |

Вылет электрода, мм |

|

|

6…8 |

1,6 |

180…220 |

23…25 |

20…30 |

12…15 |

15…20 |

|

2,0 |

200…240 |

24…28 |

25…35 |

12…15 |

15…25 |

|

|

9…12 |

2,0 |

280…300 |

28…30 |

20…30 |

15…17 |

20…25 |

|

2,0 |

380…400 |

30…32 |

25…35 |

15…17 |

20…25 |

|

2.4 Выбор сварочных материалов

Для осуществления равнопрочности сварного шва с основным металлом и обеспечения наплавленного металла свойствами, приближенными к основному металлу выбираем высоколегированную сварочную проволоку Св-04Х19Н11МЗ, химический состав которой согласно ГОСТ 2246-70 представлен в таблице 4.

Таблица 4 – Химический состав в % сварочной проволоки Св-04Х19Н11МЗ

|

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Mo |

|

0,06 |

0,6 |

1 - 2 |

10 - 12 |

до 0.018 |

до 0.025 |

18 - 20 |

2- 3 |

Сварка осуществляется в смеси защитных газов. Газовая смесь НП-3 (Helishield H101). Это смесь 38% гелия, 60% аргона, 2% углекислого газа. Придает стабильность дуге, что обеспечивает низкий уровень разбрызгивания и снижает вероятность появления дефектов шва. Газовая смесь НП-3 рекомендуется для сварки материалов толщиной свыше 9 мм.

2.5 Расчет температуры предварительного подогрева

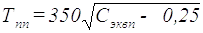

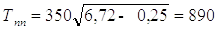

Расчет температуры предварительного подогрева осуществляется по формуле (1):

.

(1)

.

(1)

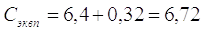

Где Сэквп – полный эквивалент углерода, расчет осуществляется по формуле (2):

,

(2)

,

(2)

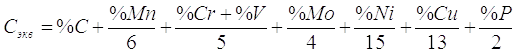

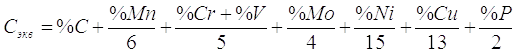

где Сэквх – эквивалент углерода, определяемый по выражению (3);

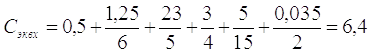

(3)

(3)

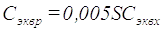

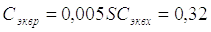

Сэквр - эквивалент углерода, учитывающий влияние толщины свариваемого металла, и определяемый по выражению:

, (4)

, (4)

где S - толщина свариваемого металла.

Расчет производят по верхним пределам содержания элементов в стали.

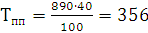

Согласно формулам (1), (2), (3), (4):

°С

°С

Температура предварительного подогрева 8900С слишком велика, в зависимости от содержания в стали углерода температура предварительного подогрева может колебаться в пределах 200 - 400 0С. Поэтому вводим поправку для получения оптимальной температуры подогрева, это 40% от расчетной температуры предварительного подогрева.

°С

°С

2.6 Режим термообработки после сварки

После сварки необходимо провести термообработку для восстановления свойств частично закаленной ОШЗ. Практически величина предварительного подогрева составляет 300-400 0С. После сварки обязательно охлаждение изделия на спокойном воздухе до Т = 120 - 100 0С (так называемое “подстуживание”). Затем осуществляется термообработка по режиму:

- Нагрев в печи до 720-750 0С.

- Выдержка при этой температуре ~5 минут на каждый миллиметр толщины изделия (но не менее 1 час).

- Охлаждение вместе с печью до ~600 0С.

- Охлаждение на спокойном воздухе.

Список используемой литературы:

1. Акулов А.И. и др. Технология и оборудование сварки плавлением и термической резки. - М.: Машиностроение, 2003. – 560 с.

2. Акулов А.И. и др. Технология и оборудование сварки плавлением. - М.: Машиностроение, 1977. – 432 с.

3. Сварочные материалы для дуговой сварки: Справочное пособие. /Под общей редакцией Н.Н. Потапова. - М.: Машиностроение, 1989. - Т. 1-2.

4. Сварка в машиностроении: Справочник. /Под ред. А.И. Акулова. М.: Машиностроение, 1978. - Т. 1-4.

5. ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры. - М.: Изд-во стандартов, 1978.

6. Квалификационные работы. Курсовые работы и проекты: методические рекомендации / сост. В.Н. Нечмиров, А.А. Фаткулин, В.Г. Шамшин. – Владивосток: Изд-во ДВГТУ, 2006. – 28 с.

7. http://www.isnano.ru/index_p_26.html

8. http://weldering.com/nikel-nikelevye-splavy

9. Козлов Р.А. Сварка теплоустойчивых сталей Л.: "Машиностроение", Ленинградское отделение, 1986 г., 160 с.

10. Медовар Б.И. Сварка хромоникелевых аустенитных сталей, Изд-во Машгиз 1954г., 175с.

(zip - application/zip)

(zip - application/zip)