Содержание

|

Расчет вакуумной системы электрической печи отжига деталей ЭВП….. |

4 |

|

1 Проектный расчет …………………………………………………………. |

6 |

|

2 Проверочный расчет ……………………………………………………… |

12 |

|

2.1 Уточненный расчет количества газов, поступающих в вакуумную систему ………………………………………………… |

12 |

|

2.2 Определение проводимости высоковакуумной системы ……….. |

22 |

|

2.2.1 Определение проводимости отверстий…………………... |

23 |

|

2.2.2 Определение проводимости соединительного патрубка .. |

24 |

|

2.2.3 Определение магистрали …………………………………. |

24 |

|

2.3 Расчет эффективной быстроты откачки рабочей камеры ……….. |

25 |

|

2.4 Поверочный расчет вакуумной системы предварительного разряжения ………………………………………………………… |

26 |

|

2.5Проверка соответствия параметров механического вакуумного насоса 2НВР-5Д и паромасляного насоса Н250-2500…………………………………………………………………. |

30 |

|

2.6 Расчет форвакуумного баллона …………………………………… |

32 |

|

Заключение ………………………………………………………………….. |

35 |

|

Список использованной литературы ………………………………………. |

36 |

|

Приложение А ………………………………………………………………. |

37 |

|

Приложение Б ………………………………………………………………. |

38 |

|

Приложение В ………………………………………………………………. |

39 |

|

Приложение Г ………………………………………………………………. |

40 |

|

Приложение Д ………………………………………………………………. |

41 |

|

Приложение Е ………………………………………………………………. Приложение Ж ………………………………………………………………. |

42 43 |

Расчет вакуумной системы электрической печи отжига деталей ЭВП

В печи отжигаются детали цилиндрической формы диаметром 20 мм и высотой 100 мм в количестве 18 шт., изготовленные из молибдена.

Длительность отжига при

температуре 1273 К составляет не более 6 ч

(21600 с).

Давление в рабочей камере при отжиге должно быть не более 1*10-3 Па. Давление в конце процесса отжига 6,66*10-4 Па.

Длительность предварительной откачки рабочей камеры не более 5 мин.

Печь отжига камерная с поднимающимся колпаком, внутри которого смонтированы нагреватель и тепловые экраны.

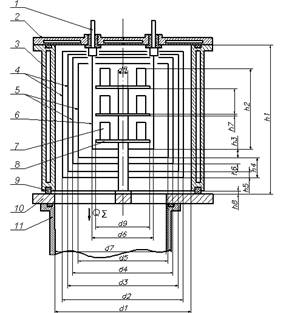

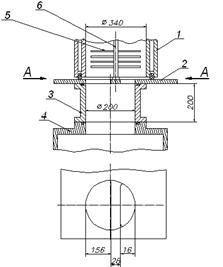

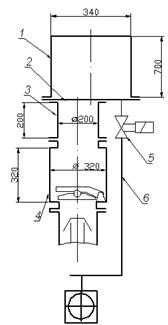

Чертеж рабочей камеры вакуумной печи с необходимыми для расчета размерами изображен на рисунке 1

Геометрические размеры

элементов печи приведены в приложении Ж для

1 варианта.

Рисунок 1 – Рабочая камера электрической печи отжига

1 – медные водоохлаждаемые электроды; 2 – водоохлаждаемая крышка из нержавеющей стали; 3 – водоохлаждаемый колпак из нержавеющей стали; 4 – внешние тепловые экраны из никеля; 5 – внутренние тепловые экраны из молибдена; 6 – молибденовый нагреватель; 7 – изделие; 8 – подставка из нержавеющей стали для изделий; 9 – резиновый уплотнитель, 10 – нижняя водоохлаждаемая плита из нержавеющей стали; 11- патрубок высоковакуумной системы.

1 Проектный расчет

Исходя из заданного давления  Па, выбираем

Па, выбираем

в качестве основного насоса пароструйный диффузионный насос, для

нормальной работы которого необходимо предварительное разрежение порядка

1 - 10 Па.

Для создания указанного предварительного разрежения выбираем механический вакуумный насос с масляным уплотнением.

Так как в техническом задании

отсутствует величина потока

газов, рассчитаем ее.

1) Расчет суммарного потока газа:

QΣ = Qизд + Qгаз + Qнат , (1)

2) Определим поток газов Qизд ,выделяющихся из изделий:

Qизд =  , (2)

, (2)

Где: G - масса изделий

qгаз – количество газов выделяющихся из 1 кг материала изделий находим из приложения А.

ξ – коэффициент неравномерности газовыделения берем равным 2 в виду длительности процесса отжига;

t – длительность процесса вакуумной отработки;

G = ,

(3)

,

(3)

Где: d - диаметр изделий, м

h - высота изделий, м

ρ - плотность, кг/м3 (для Mo ρ=10200 кг/м3)

- количество

изделий,

- количество

изделий,

В соответствии с формулой (3) и (2):

G=  кг

кг

Количество газов выделяющихся из 1 кг молибдена qгаз=8,2*10-2 м3Па/кг

при 1273 К.

м3Па/с

м3Па/с

Окончательно после приведения к комнатной температуре:

м3Па/с

м3Па/с

3) Расчет величины Qгаз выделяющихся с поверхностей элементов:

,

(4)

,

(4)

где Аi – площадь поверхности i – го элемента обращенного в ВК,

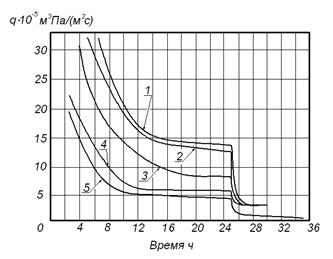

qi – скорость удельного газовыделения с поверхности металла при комнатной температуре (выбираем из приложения Б после одного или двух часов откачки). Для резиновых изделий берём из рисунка (2) зависимости скорости удельного газовыделения резин различных марок от степени их прогрева.

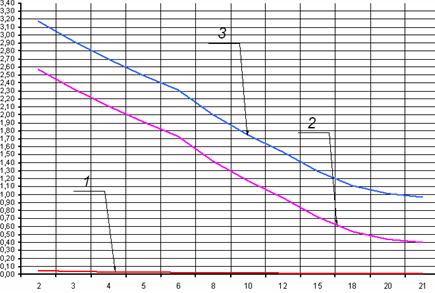

Рисунок 2 – Зависимость скорости удельного газовыделения q резин различных марок от времени их прогрева.

1 – резина 1015 при 350К; 2 – резина 9024 при 350К; 3

– резина 14Р-23

при 473К; 4 – резина 14Р-2 при 420К; 5 – резина 7889 при 340К.

Примем, что все конструктивные элементы выполнены из

нержавеющей стали, а резиновые уплотнители из резины марки 7889. Из рисунка 2

для резины

марки 7889 qрезин упл=

.

.

Из приложения Б:

- для нержавеющей стали qкорп= qкрыш= qподст= qгаз пл= ;

;

- для медных водоохлаждаемых электродов qэлектр= ;

;

- для молибденового экрана qэкран(Мо)= ;

;

- для никелевого экрана qэкран(Ni)= ;

;

- для молибденового нагревателя qнагр= ;

;

Qгаз = Qкорп+Qкрыш+Qнагр+Qэкран(Мо)+Qэкран(Ni)+Qподст+Qрезин упл+Qгаз пл+Qэлектр

,

,

м3Па/с.

м3Па/с.

,

,

м3Па/с.

м3Па/с.

,

,

м3Па/с.

м3Па/с.

,

,

где - ,

,

м3Па/с.

м3Па/с.

,

,

где - ,

,

м3Па/с.

м3Па/с.

,

,

м3Па/с.

м3Па/с.

,

,

м3Па/с.

м3Па/с.

,

,

м3Па/с.

м3Па/с.

,

,

м3Па/с.

м3Па/с.

По формуле (4) получается  м3Па/с.

м3Па/с.

4) Расчет величины газового потока, через неплотности,

в узлах соединения камеры, полагая число возможных мест натекания равным n = 15.

Проверка осуществляется масс–спектрометрическим течеискателем с

чувствительностью

γ = 7*10-13 м3Па/с

Qнат = n*γ, (5)

м3Па/с

м3Па/с

Суммарный газовый поток, поступающий в вакуумную систему печи, равен:

QΣ

=  м3Па/с

м3Па/с

5) Определим эффективную быстроту откачки рабочей камеры печи:

м3/с

(6)

м3/с

(6)

Эффективная быстрота откачки для вакуумных систем, оснащенных диффузионным насосом, обычно в 2 раза меньше быстроты действия насоса.

,

(7)

,

(7)

где: ν – коэффициент использования насоса.

Обычно ν = 2 для молекулярных и криогенных насосов, ν = 4 для сорбционных насосов и ν = 1,1÷1,25 для механических насосов объемного действия.

В связи с этим выбираем высоковакуумный, паромасляный диффузионный насос Н-250/2500, имеющий быстроту действия 1800 л/с (приложение В).

Для создания предварительного разрежения в высоковакуумном насосе выбираем механический вакуумный насос 2НВР-5Д, который имеет среднюю быстроту действия 5 л/с в диапазоне давлений 105—102 Па (приложение В).

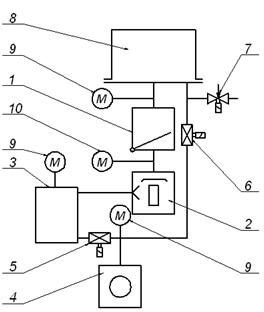

Рисунок 3 – принципиальная схема вакуумной системы печи отжига

6) Определяем принципиальную схему вакуумной системы печи (рисунок 3).

Рабочая камера 8 откачивается высоковакуумным диффузионным насосом 2 типа Н-250/2500 через затвор 1. Выпускной патрубок насоса 2 через форвакуумный баллон 3 и электромагнитный клапан 5 соединен с механическим вакуумным насосом 4 типа 2ПВР-5Д.

Предварительная откачка рабочей камеры осуществляется тем же механическим насосом 4 через электромагнитный клапан 6. Для напуска воздуха в рабочую камеру перед подъемом колпака и в механический насос после его выключения предназначен электромагнитный клапан напуска (натекатель) 7. Для измерения давления в различных участках системы предусмотрены манометрические преобразователи 9 и 10.

7) Проверим возможность использования

механического насоса 4

для предварительной откачки рабочей камеры, имеющей объем V= 63,5 л, за время t=5 мин. Считаем, что предварительная откачка должна идти до давления 5,3 Па.

Так как заданное конечное давление в рабочей камере значительно больше предельного давления насоса 4, то в расчетах предельное давление учитывать не будем.

Рассчитаем время предварительной откачки рабочей камеры. По формуле (7) с учетом того, что для механических насосов ν= 1,1÷1,25, получим:

м3/с

м3/с

Тогда

t =  *ln

*ln ,

(8)

,

(8)

где  -

начальное давление в сосуде.

-

начальное давление в сосуде.

t =  c.

c.

Таким образом, полученное время предварительной откачки гораздо меньше заданного.

После определения принципиальной схемы и выбора типоразмеров насосов приступают к конструированию вакуумной системы и поверочному расчету.

2 Проверочный расчет

2.1 Уточненный расчет количества газов, поступающих в вакуумную систему

Произведем уточненный расчет количества газов, поступающих в вакуумную систему, и построим кривую, характеризующую изменение потока газов во времени.

Основное количество газов поступает в вакуумную систему за счет диффузии из толщи материала изделий. Нагретые до температуры свыше 580—680 К элементы конструкции рабочей камеры вакуумной печи достаточно хорошо обезгаживаются во время нескольких первых тренировочных циклов отжига после изготовления установки и в дальнейшем служат источником выделения лишь физически адсорбированных на поверхностях газов в начале технологического цикла.

Расчет потоков газов, выделяющихся из изделий

Расчет ведется с учетом его

изменения во времени: d=20 мм, h=100 мм, плотность материала (Мо)  кг/м3,

температура отжига 1273 К, число элементов 18 шт, время 6 ч (21600 с)

кг/м3,

температура отжига 1273 К, число элементов 18 шт, время 6 ч (21600 с)

Расчет потоков газа выделяющихся из нагретых деталей ведем по формуле:

, (9)

, (9)

Для цилиндра радиуса R удельный поток газа q" определяется по формуле:

1)  ,

если

,

если

2) ,

если

,

если  (10)

(10)

где: D – коэффициент диффузии

c0 – начальная концентрация газа в твердом теле

Определим коэффициент диффузии для системы «железо-газ» при температуре 1273 К.

В соответствии с данными приложения Г коэффициент диффузии для водорода, при 1273 К будет, м3/с:

DH2= 1,9*10-11;

Определим начальную концентрацию.

Переход от одной размерности к другой следует проводить по формуле:

Объемная Массовая Плотность

концентрация концентрация

(11)

(11)

Поскольку сведения о сО в молибдене отсутствуют воспользуемся для её определения данными по суммарному газовыделению в соответствующих газах при нагреве в вакууме. Исходя из опыта обычно считают что, при нагреве в вакууме твердых тел, не доведенных до расплавления выделяется 70% содержащихся в них газов.

Газовыделение водорода qгаз из молибдена составляет составляет:

м3Па/кг

м3Па/кг

Увеличив соответственно полученное значение qгаз и отнеся его к 1 м3 материала изделия (см (11)), найдем начальное газосодержание водорода СОн2 в молибдене:

м3Па/м3;

м3Па/м3;

Определим скорость удельного газовыделения водорода. Для этого вначале воспользовавшись выражением:

, (12)

, (12)

определяем применимость формулы (10):

Таким образом, скорость удельного газовыделения водорода следует рассчитывать по формуле 2 (10)

м3Па/(м2с)

м3Па/(м2с)

Результаты вычислений q"н2 для различных времен сведем в таблицу 1

Таблица 1 – результаты вычислений скорости удельного газовыделения в зависимости от длительности обезгаживания

|

Длительность обезгаживания, с |

|

|

|

|

|

|

2000 |

3,728*10-5 |

- |

- |

3,728*10-5 |

4,63*10-6 |

|

3000 |

3,032*10-5 |

- |

- |

3,032*10-5 |

3,77*10-6 |

|

4000 |

2,617*10-5 |

- |

- |

2,617*10-5 |

3,25*10-6 |

|

5000 |

2,334*10-5 |

- |

- |

2,334*10-5 |

2,90*10-6 |

|

6000 |

2,125*10-5 |

- |

- |

2,125*10-5 |

2,64*10-6 |

|

8000 |

1,831*10-5 |

- |

- |

1,831*10-5 |

2,27*10-6 |

|

10000 |

1,631*10-5 |

- |

- |

1,631*10-5 |

2,028*10-6 |

|

12000 |

1,483*10-5 |

- |

- |

1,483*10-5 |

1,84*10-6 |

|

15000 |

1,275*10-5 |

- |

- |

1,275*10-5 |

1,64*10-6 |

|

18000 |

1,199*10-5 |

- |

- |

1,199*10-5 |

1,49*10-6 |

|

20000 |

1,134*10-5 |

- |

- |

1,134*10-5 |

1,41*10-6 |

|

21000 |

1,105*10-5 |

- |

- |

1,105*10-5 |

1,37*10-6 |

Суммируя для каждого значения времени t величины q"Н2, q"N2 и q"СО соответственно получаем величины q"Σ для тех же времен.

Определяем поток газов из изделий. Общая поверхность изделий будет равна:

Аизд= м2

(14)

м2

(14)

Рассчитываем по формуле (9) поток газов и результаты для каждого момента времени сводим в таблицу 1. На рисунке 4 дан график Q"изд= f(t)

|

|

Рисунок 4 – Поток газов из изделия в зависимость от времени t

Заносим значения поток газов,

выделяющихся из изделий, в графу 2

таблицы 4.

Рассчитаем поток газов с поверхности элементов, расположенных в рабочей камере.

Так как скорость десорбции физически адсорбированных газов с поверхности экспоненциально зависит от температуры, то нагретые элементы выделяют эти газы практически полностью на начальном этапе технологического процесса отжига во время подъема температуры. Затем уровень газовыделения нагретых элементов становится постоянным и соответствует газовыделению отожженных в вакууме материалов.

Примем скорость удельного газовыделения с поверхностей нагретых элементов рабочей камеры (молибденовых и никелевых экранов, нагревателей и подставки) после высокотемпературного вакуумного отжига для всех материалов примерно одинаковой и равной:

q"газ= 6,66*10-9 м3Па/(м2с),

лежащей в интервале скоростей удельных газовыделений для нержавеющей стали после отжига в вакууме при 673 К (см приложение 3)

Q"газ= q"газ(Амолиб.экр+ Аник.экр+ Анагр+ Аподс) м3Па/с (15)

Q"газ= 6,66*10-9 (1,095 + 0,856 + 0,58 + 0,154) = 1,78*10-8 м3Па/с

Газовыделение с поверхности холодных элементов (медных электродов, колпака, крышки колпака, плиты, резиновых уплотнителей) переменно во времени.

Рассчитаем скорость удельного газовыделения медных поверхностей, принимая величины констант для протравленной и промытой в бензоле и ацетоне меди (приложение Б)

Lg q"газ= Адес - Bдес t

Lg q"газ= -4,382 – 1,04*10-4t

Затем по формуле (9) определяем суммарную скорость газовыделения. Результаты расчета сводим в таблицу 2.

Таблица 2 – Скорости удельного и общего газовыделения поверхности медных элементов при комнатной температуре (293 К) в зависимости от длительности откачки

|

Длительность обезгаживания, с |

Скорость удельного газовыделения, м3Па/(м2 с) |

Скорость общего газовыделения, м3Па/с |

|

2000 |

2,57*10-5 |

3,39*10-6 |

|

3000 |

2,02*10-5 |

2,67*10-6 |

|

4000 |

1,59*10-5 |

2,10*10-6 |

|

5000 |

1,25*10-5 |

1,65*10-6 |

|

6000 |

9,86*10-6 |

1,30*10-6 |

|

8000 |

6,11*10-6 |

8,06*10-7 |

|

10000 |

3,78*10-6 |

4,99*10-7 |

|

12000 |

2,29*10-6 |

3,02*10-7 |

|

15000 |

1,15*10-6 |

1,52*10-7 |

|

18000 |

5,57*10-7 |

7,35*10-8 |

|

20000 |

3,45*10-7 |

4,55*10-8 |

|

21000 |

2,35*10-7 |

3,1*10-8 |

Рассчитываем скорость газовыделения при комнатной температуре (293 К) с поверхности вакуумной камеры, изготовленной из нержавеющей стали площадью S=0,896 м2 во время откачки длительностью 6 часов (21000 с). Используя данные таблицы из приложения 3 получается:

Суммарную скорость газовыделения определяем по формуле (9) и результаты вычислений заносим в таблицу 3

Таблица 3 – Скорости удельного и общего газовыделения с поверхностей вакуумной камеры в зависимости от длительности откачки

|

Длительность обезгаживания, с |

Скорость удельного газовыделения, м3Па/(м2 с) |

Скорость общего газовыделения, м3Па/с |

|

2000 |

2,80*10-4 |

2,51*10-4 |

|

3000 |

2,54*10-4 |

2,28*10-4 |

|

4000 |

2,30*10-4 |

2,06*10-4 |

|

5000 |

2,091*10-4 |

1,87*10-4 |

|

6000 |

1,89*10-4 |

1,70*10-4 |

|

8000 |

1,55*10-4 |

1,39*10-4 |

|

10000 |

1,28*10-4 |

1,14*10-4 |

|

12000 |

1,05*10-4 |

0,94*10-4 |

|

15000 |

0,78*10-4 |

0,705*10-4 |

|

18000 |

0,58*10-4 |

0,52*10-4 |

|

20000 |

0,48*10-4 |

0,43*10-4 |

|

21000 |

0,43*10-4 |

0,39*10-4 |

Скорость удельного газовыделения с поверхности резиновых уплотнителей принимаем по данным рисунка 3 и результаты расчета сводим в таблицу 4.

Таблица 4 – Скорости удельного и общего газовыделения с поверхностей резиновых уплотнителей в зависимости от длительности откачки

|

Длительность обезгаживания, с |

Скорость удельного газовыделения, м3Па/(м2 с) |

Скорость общего газовыделения, м3Па/с |

|

2000 |

2,614*10-4 |

1,94*10-6 |

|

3000 |

2,521*10-4 |

1,87*10-6 |

|

4000 |

2,428*10-4 |

1,8*10-6 |

|

5000 |

2,335*10-4 |

1,73*10-6 |

|

6000 |

2,241*10-4 |

1,66*10-6 |

|

8000 |

2,056*10-4 |

1,52*10-6 |

|

10000 |

1,868*10-4 |

1,38*10-6 |

|

12000 |

1,684*10-4 |

1,25*10-6 |

|

15000 |

1,428*10-4 |

1,06*10-6 |

|

18000 |

1,260*10-4 |

9,33*10-7 |

|

20000 |

1,158*10-4 |

8,49*10-7 |

|

21000 |

1,06*10-4 |

7,85*10-7 |

Для определения потока газов, поступающих в камеру печи с поверхности холодных элементов, суммируем значение суммарного газовыделения из таблиц 2, 3, 4 и заносим полученные величины в графу 3 таблицы 5.

Таблица 5 – Общий поток газов, поступающих в вакуумную систему электрической печи отжига, и давление в ее рабочей камере

|

Длительность обезгаживания, с |

Поток газов из изделий, м3Па/с |

Поток газов с поверхностей холодных элементов камеры печи, м3Па/с |

Поток газов натекающих в рабочую камеру через неплотности и поступающих с поверхности нагретых элементов, м3Па/с |

Поток газов проникающих в рабочую камеру за счет проницаемости материалов, м3Па/с |

Общий поток газов, поступающих в вакуумную систему, м3Па/с |

Давление в рабочей камере, Па |

|

2000 |

4,63*10-6 |

2,56*10-4 |

1,78*10-8 |

5,568*10-5 |

3,17*10-4 |

6,368*10-4 |

|

3000 |

3,77*10-6 |

2,32*10-4 |

1,78*10-8 |

5,568*10-5 |

2,92*10-4 |

5,865*10-4 |

|

4000 |

3,25*10-6 |

2,107*10-4 |

1,78*10-8 |

5,568*10-5 |

2,69*10-4 |

5,403*10-4 |

|

5000 |

2,90*10-6 |

1,909*10-4 |

1,78*10-8 |

5,568*10-5 |

2,49*10-4 |

5,002*10-4 |

|

6000 |

2,64*10-6 |

1,73*10-4 |

1,78*10-8 |

5,568*10-5 |

2,31*10-4 |

4,6404*10-4 |

|

8000 |

2,27*10-6 |

1,42*10-4 |

1,78*10-8 |

5,568*10-5 |

2,001*10-4 |

4,019*10-4 |

|

10000 |

2,028*10-6 |

1,168*10-4 |

1,78*10-8 |

5,568*10-5 |

1,74*10-4 |

3,495*10-4 |

|

12000 |

1,84*10-6 |

0,961*10-4 |

1,78*10-8 |

5,568*10-5 |

1,536*10-4 |

3,085*10-4 |

|

15000 |

1,64*10-6 |

0,717*10-4 |

1,78*10-8 |

5,568*10-5 |

1,290*10-4 |

2,591*10-4 |

|

18000 |

1,49*10-6 |

0,53*10-4 |

1,78*10-8 |

5,568*10-5 |

1,107*10-4 |

2,223*10-4 |

|

20000 |

1,41*10-6 |

0,44*10-4 |

1,78*10-8 |

5,568*10-5 |

1,012*10-4 |

2,0329*10-4 |

|

21000 |

1,37*10-6 |

0,40*10-4 |

1,78*10-8 |

5,568*10-5 |

0,97*10-4 |

1,948*10-4 |

Поток газов, связанный с натеканием в рабочую камеру рассчитаем пологая число возможных мест натеканий равным 15 и считая, проверка осуществлялась масс-спектрометрическим течеискателем с чувствительностью 7*10-13 м3Па/с, получаем:

Q"нат= 7*10-13*15= 1*10-11 м3Па/с

Как видно из сравнения Q"нат с другими источниками газовыделения, поток газов за счет натекания относительно невелик и практически не сказывается на общем потоке газов. Следует подчеркнуть, что получение такого весьма малого Q"нат можно достичь только тщательным изготовлением вакуумной системы установки.

Рассчитаем поток газа за счет

проницаемости материалов.

Такой расчет необходимо производить в тех случаях, когда в конструкции

вакуумной камеры имеются нагретые элементы, отделяющие вакуумную камеру от

атмосферы.

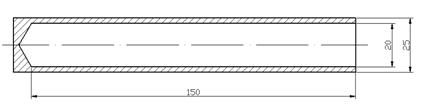

Рисунок 5 – Стакан из нержавеющей стали

В рассматриваемой конструкции печи таким нагретым элементом, через который диффундируют газы, является стакан термопары, изготовленный из нержавеющей стали (рисунок 5).

Рассчитаем поток газов (водорода, азота и кислорода) по формуле:

q"= , (16)

, (16)

где толщина стенки равна:

Z = мм = 2,5*10-3 м

мм = 2,5*10-3 м

и площадь поверхности стенки равна площади поверхности стакана по среднему его диаметру:

Аст =  м2

м2

Проницаемость газов для нержавеющей стали принимаем равной проницаемости соответствующих газов для железа.

Подсчитаем коэффициент проницаемости по водороду, выбирая значение константы проницаемости kпр и энергии активации проницаемости Епр из справочной литературы:

Кпр= , (17)

, (17)

Кпр=4,27*10-6 м3Па/(м2с)

Перепад давлений для водорода принимаем равным парциальному давлению его в воздухе (приложение Д), т.е.

рН2= 5,06*10-2 Па

Тогда в соответствии с формулой (16) получим:

q"Н2=3,84*10-4 м3Па/(м2с)

Проницаемость по азоту:

q"N2=5,08*10-3 м3Па/(м2с)

Проницаемость по кислороду не учитываем из-за малой проницаемости его через нержавеющую сталь.

Общий поток газов:

Q"Σ =( q"н2 + q"N2) А, (18)

Q"Σ =5,46*10-5 м3Па/с

Расчет потока газов, проникающих из атмосферы через материал резиновых уплотнителей:

Проницаемость резины 7889 для азота при 298 К в

соответствии с данными приложения 4 при разности давлений 1 Па и толщине

пластины 1м равна

q"= 1*10-11 м3Па/(м2с).

Учтя, что парциальное давление рN2=7,9*104 Па (приложение Д) и толщина уплотнения Z равна 1 см, получим:

Q"N2= =5,85*10-7 м3Па/(м2с).

=5,85*10-7 м3Па/(м2с).

Проницаемость резины 7889 для кислорода принимаем равной проницаемости для кислорода натуральной резины. С помощью приложения Е определяем значение проницаемости по уравнению (16), воспользовавшись значениями К0=8,86*10-6 м3Па/(м2с), Епр= 3,14*107 Дж/кмоль и значением парциального давления кислорода ро2= 2,12*104 (приложение Д)

q"О2= 5,89*10-5 м3Па/(м2с)

Так как в нашем случае площадь уплотнения равна 85 см2, то:

Q"О2=5*10-7 м3Па/(м2с)

Проницаемость уплотнения по водороду, гелию и другим газам не рассматриваем в виду незначительных их содержаний в атмосферном воздухе.

Общий газовый поток через резиновый уплотнитель будет равен:

Q"Σ =1,085*10-6 м3Па/(м2с).

Таким образом, общий поток газов обусловленный проницаемостью, равен:

Q"Σ прониц = Q"ст+ Q"рез.упл = 5,568*10-5 м3Па/(м2с). (19)

Рассчитаем общий поток газа, просуммировав потоки газов, поступающих с нагретых и холодных элементов печи, за счет натекания и потока газа, обусловленного проницаемость через нагретые стенки и резиновый уплотнитель. Результаты расчета общего потока газов, поступающих в вакуумную систему установки, представлены в графе 6 таблицы 4.

Результаты представим также в виде графика, изображенного на рисунке 6.

|

|

Рисунок 6 – Скорость изменения общего потока газа в зависимости от времени при температуре 1273 К

1 – поток газов поступающих из обрабатываемых деталей, 2 – поток газов поступающих с холодных элементов, 3 – общий поток газов поступающих в вакуумную систему,

2.2 Определение проводимости высоковакуумной системы

Определяем проводимость высоковакуумной системы, состоящей из высоковакуумного насоса Н-250/2500 с затвором, соединительного патрубка с внутренним диаметром 200 мм и длиной 200 мм и диафрагмы, имеющей форму двух сегментов (рисунок 7)

Рисунок 7 – К примеру расчета проводимости магистрали при молекулярном режиме течения газа

1 – сосуд (температура стенки 293 К); 2 – плита (температура 293К); 3 – патрубок (температура 293 К); 4 – присоединительный фланец высоковакуумного агрегата; 5 – тепловые экраны (температура нижнего экрана 653 К); 6 – стойка.

Средняя молекулярная масса откачиваемого газа равна 20 кг/моль. Проводимость затвора на входе ВН = 3,5 м /с

Расчет проводимости магистрали ведем, разбивая ее на отдельные участки и определяя порознь проводимость каждого.

Из рисунка видно что, магистраль состоит из 2 параллельно соединенных отверстий А1 и А2 (сегментов) в плите 2 и последовательно соединенного с ними соединительного патрубка 3. Форма отверстия в плите рабочего сосуда связанна с необходимостью крепления стойки 6 с подставкой для размещения изделий.

Расчет проводимости ведем разбивая схему на отдельные участки и определяя проводимость каждого.

2.2.1 Определение проводимости отверстий

Определяем проводимость отверстия А1 ввиду относительно малой толщины плиты 2, коэффициент К принимаем равным 1. Температуру газа на входе в отверстия плиты будем считать равной среднеарифметическому из значений температур нижнего теплового экрана 5 и плиты 2:

Uм=  ,

(20)

,

(20)

В случае когда размеры соизмеримы с размерами сосуда следует внести поправку:

,

(21)

,

(21)

T=(653+293)/2=473 К.

Площадь большего отверстия в плите:

м2.

м2.

Площадь выходного сечения сосуда:

м2.

м2.

Следовательно:

м3/с

м3/с

м3/с

м3/с

Отсюда следует:

U1А= 3,34 м3/с

Аналогичным образом определяется проводимость

отверстия А2. Площадь меньшего отверстия  м2.

Отсюда следует:

м2.

Отсюда следует:

м3/с

м3/с

м3/с

м3/с

U2А= 2,09 м3/с

2.2.2 Определение проводимости соединительного патрубка

Проводимость

соединительного патрубка рассчитываем по

формуле (22) с поправочным коэффициентом К2 для

коротких

трубопроводов. Учитывая теплообмен с холодными стенками патрубка, принимаем

температуру газа в нем равной среднеарифметическому значению температур газа на

входе в патрубок и его стенок:

,

(22)

,

(22)

Где - K2

выбирается по справочному материалу в зависимости от  .

В нашем случае 200/200=1следовательно K2=0,5136;

.

В нашем случае 200/200=1следовательно K2=0,5136;

A – поперечное сечение трубопровода.

T=(473+293)/2=383 К.

Откуда:

м3/с

м3/с

Uпат= 2,568 м3/с

2.2.3 Определение магистрали

Проводимость всей магистрали:

UΣ=0,6882 м3/с

2.3 Расчет эффективной быстроты откачки рабочей камеры

Рассчитаем по уравнению (23) эффективную быстроту откачки рабочей камеры:

, (23)

, (23)

Где Sн= 1,8 м3/с – быстрота действия насоса Н-250/2500.

Рассчитаем по формуле (24) давление в рабочей камере в процессе отжига и в конце его. Результаты расчета сведем в таблицу 5.

|

,

(24)

,

(24)

|

Рисунок 8 – Изменение давления в рабочей камере при температуре 1273 К в зависимости от времени откачки

Как видно из таблицы 5 и рисунка 8 по истечении 2 ч от начала отжига давление становится около 3,5*10-4 Па, а в конце отжига достигает 1,672*10-4 Па. Таким образом, рассчитанная и сконструированная высоковакуумная система установки удовлетворяет требованиям технического задания .

2.4 Поверочный расчет вакуумной системы предварительного разряжения

Определяем границы режимов течения в трубопроводе предварительного разряжения.

Рисунок 9 – К примеру расчета длительности откачки

1 – рабочая камера; 2 – плита; 3 – соединительный патрубок, 4 – затвор высоковакуумного насоса, 5 – электромагнитный клапан ДУ-32; 6 – трубопровод системы предварительного разряжения (dвн =32 мм, l=1040 мм); 7 – механический вакуумный насос.

а) Граница между вязкостным и молекулярно-вязкостным режимами.

p*d ≥ 1,33 , (25)

pв.м-в = 41,16 Па

б) Граница между молекулярно-вязкостным и молекулярным режимами определяется из соотношения:

p*d ≤ 0,02 , (26)

pм-в,м = 0,624 Па

Рассчитываем длительность откачки в диапазоне давлений

от атмосферного до 41,6 Па, в котором быстрота действия механического

вакуумного насоса постоянна и равна Sн=5,8 л/с, а проводимость трубопровода гораздо больше

быстроты действия насоса. Поэтому время откачки сосуда от атмосферы до

1,33*102 Па подсчитываем по формуле (27), в которой полагаем S0= Sн, Q"Σ

=0, т.к. Газовыделение в этой области давлений можно не учитывать.

а) Откачиваемый сосуд состоит из объемов колпака 1, соединительного патрубка 3 и корпуса затвора 4:

t =  *ln

*ln (27)

(27)

VΣ = 0,0635 + 0,0062 + 0,0257 = 95,42*10-3 м3

б) Найдем время откачки пологая показатель политропы n=1,2 (для воздуха):

t 1.01*100000→41,6=106,72 с

Рассчитаем длительность откачки в диапазоне давлений по участкам:

I участок – 41,6 до 20 Па;

II участок – от 20 до 10 Па;

III участок – от 10 до 5,32 Па;

причем при расчете длительности откачки на III участке будем пользоваться формулой (28), учитывающей предельное остаточное давление насоса и газовыделение стенок вакуумной системы.

t =  *ln

*ln ,

(28)

,

(28)

а) В диапазоне давлений от 41,6→20 Па, т.е. при среднем по времени давлении:

pср =  =

30,8 Па;

=

30,8 Па;

проводимость трубопровода рассчитывается по формуле (29), с учетом того что эффективная длина трубопровода равна:

Uм-в= , (29)

, (29)

lрасч= 1040 мм;

Uм-в.тр= 4,19*10-2 м3/с

Проводимость электромагнитного клапана ДУ-32 длиной l=120 мм при давлении 30,8 Па рассчитывается по формуле (30)

Uм-в= ,

(30)

,

(30)

Uм-в.кл=73,8*10-3 м3/с

Проводимость всей магистрали при давлении 30,8 Па определяется по формуле (31):

,

(31)

,

(31)

Uобщ=2,67*10-2 м3/с

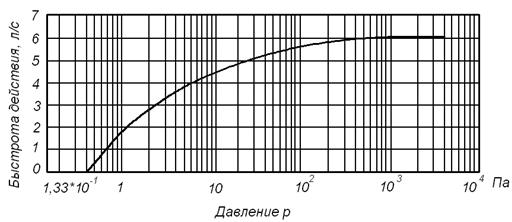

Рисунок 10 – Зависимость быстроты действия Sн от впускного давления р для механического вакуумного насоса

б) Быстроту действия насоса Sн берем по кривой Sн=f(p) (рисунок 10) при давлении 30,8 Па:

Sн=5*10-3 м3/с

Эффективная быстрота откачки в соответствии с формулой (23) равна:

S0= 4,3*10-3 м3/с

в) Рассчитываем время откачки на первом участке по формуле (28), причем газовыделением по прежнему пренебрегаем:

t41,6→20=14,3 c

г) В диапазоне давлений от 20 до 10 Па, т.е. при среднем давлении pср = 15 Па проводимость трубопровода рассчитывается по формуле (29) с учетом, что эффективная длина трубопровода, рассчитываемая по формуле (32) равна:

lрасч= lфакт+ 1,33 d*i=1,040 м (32)

где: i – число изгибов трубопровода под углом в 900.

Uм-в.тр=2,13*10-2 м3/с

Проводимость электромагнитного клапана ДУ-32 при давлении 15 Па равна 4*10-2 м3/с

Проводимость всей магистрали при давлении 15 Па

определяется по

формуле (31):

Uобщ=1,39*10-2 м3/с

д) Быстроту действия насоса Sн при 15 Па берем по кривой Sн=f(p)

(рисунок 10), равной : Sн = 4,5*10-3

м3/с

Эффективная быстрота откачки S0 в соответствии с (23) равна:

S0 = 3,4*10-3 м3/с

е) Рассчитаем время откачки на II участке по формуле (28) пренебрегая газовыделением:

t20→10=18,6 c

ж) Для III участка давлений аналогично предыдущему получим:

pср =7,66 Па

Uм-в.тр=12,56*10-3 м3/с

Uобщ=8,28*10-3 м3/с

Sн = 1,6*10-3 м3/с

S0 = 1,34*10-3 м3/с

При расчете времени откачки на этом участке учтем предельное остаточное давление, достигаемое в вакуумной системе, которое в нашем случае равно:

Pост = (Q"газ/S0)+pпред , (33)

Где: Q"газ – газовыделение со стенок вакуумной системы, равное по условию 2,43*10-4 м3Па/с

pпред – Предельное остаточное давление механического вакуумного насоса, равное 3,06 Па

В результате время откачки сосуда на участке III в соответствии с формулой (28) будет равно:

t10→5,32=80,3 c

Суммарная длительность откачки рабочей камеры технологической установки от атмосферного давления до 5,32 Па равно: tΣ= 222 с =5 мин.

2.5Проверка соответствия

параметров механического вакуумного насоса

2НВР-5Д и паромасляного насоса Н250-2500.

С помощью графика Sн=f(p) (см рисунок 10), находим давление на входе в насос, при котором его производительность равна Q"н=2,82*10-2 м3Па/с, учтя что:

Sн.всп= Q"макс/p2 , (34)

получим:

p2макс= 7,04 Па

поскольку при Sн=4*10-3 м3/с

Q"н=7,04*4*10-3=2,82*10-2 м3Па/с

Таким образом, р2макс меньше (0,7—0,75)рнаиб, где рнаиб — давление на выпускном патрубке основного высоковакуумного насоса, при котором насос прекращает работу.

Определяем режим течения газа в соединительном трубопроводе 5.

а) Граница между вязкостным и молекулярно-вязкостным режимами течения газа будет:

pв--м-в=1,33/3,2*10-2 =41,6 Па

б) Граница между

молекулярно-вязкостным и молекулярным ре-

жимами течения газа будет:

pв-м--в=0,02/3,2*10-2 =0,625 Па

Таким образом, в соединительном трубопроводе 5 при р2макс = 7,04 Па имеет место молекулярно-вязкостный режим течения газа.

Определяем по формулам (29) и (32) проводимость трубопровода 5, учтя два колена под углом 90°:

lрасч=8,85*10-1 м

Uтр=1,486*10-2 м3/с

Проводимость электромагнитного клапана 3 равна Uкл=2,3*10-2 м3/с

Определяем по формуле (31) суммарную проводимость соединительного трубопровода 5 без учета проводимости форвакуумного баллона ввиду весьма малого сопротивления последнего потоку откачиваемых газов:

U=9,03*10-3 м3/с

Определяем по формуле (35) давление в сечении выпускного патрубка основного высоковакуумного насоса с учетом сопротивления соединительного трубопровода 5:

pвып = ,

(35)

,

(35)

pвып =11, 24 Па ≤ 13,3 Па = pниб

Так как неравенство (35) выполняется, то расчет согласования насосов считаем оконченным. Следовательно, выбранный при проектном расчете насос предварительного разряжения обеспечивает в выходном патрубке высоковакуумного насоса необходимое давление.

2.6 Расчет форвакуумного баллона

Проведем расчет форвакуумного баллона, в результате которого должны быть определены его геометрические размеры:

Расчетное время предварительной откачки рабочего сосуда составляет 240 с. Следует отметить, что в реальных условиях, назначая время отключения вспомогательного насоса (т.е. время работы форвакуумного баллона), необходимо учитывать возможное удлинение времени предварительной откачки, которое может быть вызвано ухудшением работы насоса, большей, чем принято при расчете величиной газовыделения и натекания и т. п. Обычно рекомендуется принимать двух трехкратный запас.

Таким образом, время работы форвакуумного баллона будет равно:

tф.б.= 240*3=720 с

Рассчитаем поток газов, проходящий через основной высоковакуумный насос. Этот поток будет обусловлен собственным газовыделением вакуумной системы и натеканием в нее.

Площадь поверхностей, ограничивающих вакуумную систему, складывается из части поверхности высоковакуумного затвора, поверхностей высоковакуумного насоса и форвакуумного баллона и внутренней поверхности соединительных трубопроводов.

Принимаем площадь всех поверхностей трубопроводов вакуумной системы равной А=2 м2, полагая при этом, что площадь внутренней поверхности форвакуумного баллона равна Аф.б.= 0,5 м2. Скорость удельного газовыделения поверхности вакуумной системы считаем постоянной и равной:

qгаз= 4,12*10-5 м3Па/м2с

что соответствует удельной скорости газовыделения нержавеющей стали после 6ч откачки (см приложение Б).

Натекания ввиду их относительно небольшой величины учитывать не будем.

Таким образом, поток газов в вакуумной системе при закрытом затворе будет равен:

Q"газ=8,24*10-5 м3Па/с

Определяем по формуле (36) минимальное давление в форвакуумном баллоне. В эту формулу входит проводимость соединительного трубопровода, которая была рассчитана ранее:

pмин=  ,

(36)

,

(36)

Uтр=1,486*10-2 м3/с

Так как в диапазоне давлений, близких к рмин, быстрота действия насоса Sн.всп непостоянна, расчет выполняется методом последовательных приближений. Подсчеты, которые здесь не приведены, показывают, что вследствие относительно малой величины газовыделения и значительной проводимости трубопровода, соединяющего форвакуумный баллон с насосом предварительного разрежения, давление рмин в форвакуумном баллоне будет весьма близким к предельному давлению вспомогательного насоса (рпред = 3,06 Па). Взяв двухкратный запас по минимальному давлению по отношению к предельному давлению вспомогательного насоса, получим:

рмин= 3,06*2=6,12 Па

Наибольшее давление в форвакуумном баллоне примем в соответствии с рекомендацией рмакс=(0,3÷0,8) рнаиб равным:

рмакс= 10,5 Па

Рассчитаем объем форвакуумного баллона:

Q"Σ*tф.б.=V(рмакс - рмин) , (37)

V=13,5*10-3 м3

Определим геометрические

размеры форвакуумного баллона,

обеспечивающие необходимый объем.

Обычно берут высоту баллона

несколько меньшей высоты высоковакуумного насоса. В нашем случае

удовлетворительными будут следующие размеры:

диаметр —210 мм = 0,21 м; высота —420 мм = 0,42 м.

Площадь внутренней поверхности

форвакуумного баллона

равна:

Aф.б.=  м2

м2

т. е. несколько меньше принятой при расчете потока газов, что позволяет считать найденные размеры форвакуумного баллона окончательными.

Заключение

В данном курсовом проекте были

проведены проектный расчет и проверочный расчет электрической печи отжига с отжигаемыми деталями из

молибдена. При проведении проектного расчеты была рассчитана величина потока

газов выделяющихся из отжигаемых элементов а также из конструктивных элементов

самой камеры. В связи с полученными данными были выбраны насосы: 2НВР-5Д с для

предварительного разряжения и высоковакуумный, паромасляный диффузионный насос

Н-250/2500, имеющий быстроту действия 1800 л/с.

Выполнение проверочного расчета подтвердило правильность выбора насосов а также их согласования (pвып =11, 24 Па ≤ 13,3 Па = pниб). Также был рассчитаны геометрические размеры форвакуумного баллона.

Список использованной литературы

1 Основы вакуумной техники: учебник для техникумов. А.И. Пипко, В.Я. Плисковский, Б.И. Королев, В.И. Кузнецов. – 2-е изд., перераб. и доп. – М.: Энергоиздат, 1981.

2 Вакуумная техника: учебник для вузов. Л.Н. Розанов – 3-е издание перераб. и доп. – М.: Высш. шк., 2007. – 391 с.

Приложение А

Таблица 1А - Количество газов, выделяющихся из различных металлов, м3×Па/кг

|

Металл |

Температура, °С |

Общее количество |

Водород |

Азот |

Окись углерода |

|

Медь |

400 600 800 850 900 |

4,22×10-2 1,03×10-2 3,04×10-2 3,24×10-2 3,69×10-2 |

2,23×10-2 - - - 6,04×10-3 |

1,07×10-3 - - - 1,35×10-3 |

1,89×10-2 - - - 2,96×10-2 |

|

Ковар |

400 600 800 1000 1100 |

5×10-2 9,67×10-2 0,237 0,985 2,81 |

- 2,08×10-2 3,33×10-2 0,152 0,489 |

- 0,292×10-2 0,396×10-2 0,79×10-2 0,635 |

- 7,3×10-2 0,200 0,826 1,687 |

|

Молибден |

400 500 600 700 800 900 1000 1100 1200 1300 1400 1500 |

7,1×10-2 5,411×10-2 4,25×10-2 4,91×10-2 2,6×10-2 5,36×10-2 8,2×10-2 0,201 0,228 0,441 0,268 0,305 |

- 3,42×10-2 - 1,14×10-2 8,77×10-3 - 1,84×10-2 5,26×10-2 2,19×10-2 1,51×10-1 8,88×10-2 1,57×10-1 |

2,5×10-2 0,164×10-2 - 0,85×10-2 1,64×10-3 - 6,73×10-3 1,63×10-2 2,00×10-2 4,47×10-2 3,8×10-2 1,40×10-2 |

4,6×10-2 1,86×10-2 - 2,92×10-2 1,56×10-2 - 5,69×10-2 1,33×10-1 1,87×10-1 2,46×10-1 1,42×10-1 1,34×10-1 |

|

Нержавеющая сталь |

400 600 800 1000 1100 |

3,7×10-2 0,235 8,56×10-2 0,449 2,12 |

- 0,216 5,5×10-2 0,181 0,367 |

- 3,88×10-3 3,94×10-3 5,13×10-3 1,96×10-2 |

- 1,54×10-2 2,67×10-2 0,263 1,74 |

|

Малоуглеродистая сталь |

400 500 600 700 800 900 1000 |

8,87×10-2 2,87×10-3 1,27×10-2 0,153 0,178 0,115 0,216 |

- - - 2,05×10-2 2,04×10-2 2,98×10-2 3,7×10-2 |

- - - 7,45×10-2 6,36×10-2 1,34×10-2 3,65×10-2 |

- - - 5,86×10-2 9,40×10-2 7,2×10-2 0,142 |

|

Никель |

400 600 800 1000 1200 |

0,214 0,244 5,37×10-2 0,147 7,75 |

0,107 - 0,32×10-2 5,16×10-2 - |

8,59×10-2 - 0,32×10-2 5,37×10-2 5,37×10-2 |

9,66×10-2 - 4,73×10-2 9,05×10-2 7,70 |

Приложение Б

Таблица 1Б – Скорость удельного газовыделения  с поверхности

металлов при комнатной температуре

с поверхности

металлов при комнатной температуре

|

Наименование материалов |

Предварительная обработка материалов |

Удельный поток газа, дессорбирующегося с поверхности

|

Длительность откачки после которой производились измерения |

Коэффициенты в уравнении |

|

|

Aдес |

Вдес |

||||

|

Малоуглеродистая сталь |

- |

4,12*10-4 7,35*10-5 |

1 6 |

-3,235 - |

4,16*10-5 - |

|

После отжига в вакууме при температуре 693 К |

4*10-10-1,2*10-8 |

Не изменяется во времени |

- |

- |

|

|

Нержавеющая сталь |

- |

2,4*10-4 4,12*10-5 |

1 6 |

-3,467 - |

4,25*10-5 - |

|

Необработанная |

1,7*10-4 1,97*10-5 |

1 5 |

-3,396 - |

7,33*10-5 - |

|

|

После отжига в вакууме при температуре 693 К |

4*10-10-1,2*10-8 |

Не изменяется во времени |

- |

- |

|

|

Медь |

Травление, промывка в бензоле и ацетоне |

1,11*10-5 8,35*10-7 |

1 5 |

-4,382 - |

1,04*10-4 - |

|

Промывка в бензоле и ацетоне |

6,12*10-5 1,03*10-5 |

1 5 |

-3,918 - |

5,85*10-5 - |

|

|

Необработанная |

1,19*10-4 6,10*10-5 |

1 5 |

-3,486 - |

3,98*10-5 - |

|

|

После отжига в вакууме при температуре 693 К |

1,06*10-10-9,3*10-9 |

Не изменяется во времени |

- |

- |

|

|

Латунь |

Травление, промывка в бензоле и ацетоне |

1,95*10-5 1,53*10-6 |

1 5 |

-4,176 - |

9,16*10-5 - |

|

Промывка в бензоле и ацетоне |

2,22*10-4 8,9*10-6 |

1 5 |

-3,39 - |

3,7*10-5 - |

|

|

Необработанная |

3,34*10-4 1,2*10-4 |

1 5 |

-3,35 - |

3,14*10-5 - |

|

|

Дюралюминий |

Травление, промывка в бензоле и ацетоне |

4,73*10-5 3,9*10-6 |

1 5 |

-3,946 - |

8,12*10-5 - |

|

Промывка в бензоле и ацетоне |

2,8*10-4 1,4*10-4 |

1 5 |

-3,231 - |

3,48*10-5 - |

|

|

Необработанная |

5,57*10-4 1,9*10-4 |

1 5 |

-3,256 - |

2,78*10-5 - |

|

|

Ni Mo W |

Необработанная Тоже Тоже |

(6,5-8)*10-6 (4,6-8,5)*10-6 1,3*10-6 |

2 2 2 |

- - - |

- - - |

Приложение В

Таблица 1В – Технические характеристики механических вакуумных насосов с масляным уплотнением

|

Наименование |

Насосы |

||||

|

2НВР-5ДМ |

2НВР-10М |

2НВР-16Д |

2НВР-25Д |

2НВР-40Д |

|

|

Быстрота действий в интервале давлений 105-5*102 Па, л/с |

5 |

10 |

16 |

25 |

40 |

|

Предельное остаточное давление при температуре 293К, Па |

5*10-1 |

5*10-1 |

5*10-1 |

5*10-1 |

5*10-1 |

|

Мощность, кВт |

0,9 |

- |

- |

- |

- |

|

Габариты, мм |

540*160*270 |

||||

|

Масса, кг |

27 |

80 |

100 |

250 |

400 |

Таблица 2В – Технические характеристики высоковакуумных паромасляных насосов

|

Наименование |

Насосы |

|||||

|

Н-100/350 |

Н-250/2500 |

Н-400/7000 |

Н-630/18000 |

Н-1000/45000 |

Н-1600/100000 |

|

|

Быстрота действий в интервале давлений 10-3-5*10-2 Па, л/с |

260 |

1800 |

4900 |

12000 |

30000 |

79000 |

|

Предельное остаточное давление при температуре 293К, Па |

5*10-5 |

5*10-5 |

5*10-5 |

5*10-5 |

5*10-5 |

5*10-5 |

|

Мощность, кВт |

0,5 |

2,0 |

5,0 |

9,0 |

25,0 |

34,0 |

|

Габариты, мм |

275*170*310 |

705*330*588 |

859*526*762 |

1304*930*1195 |

2400 |

3800 |

|

Масса, кг |

7 |

36 |

90 |

260 |

700 |

1600 |

Приложение Г

Таблица 1Г - Коэффициенты диффузии D некоторых газов в металлах

|

Газ |

Металл |

Температура, К |

Абсолютная величина D, м2/с |

D0, м2/с |

E, Дж/К×моль |

|

H2 |

Fe |

1023 |

2,15×10-8 |

1,1×10-6 |

8,33×107 |

|

O2 |

Fe |

1273 |

7,47×10-14 |

3,92×10-12 |

8,38×107 |

|

CO |

Fe |

1273 |

5,65×10-9 |

1,3×10-5 |

1,63×108 |

|

C |

Fe |

1273 |

1,95×10-11 |

4,26×10-3 |

4,06×108 |

|

N2 |

Fe |

1273 |

1,55×10-11 |

1,07×10-5 |

2,85×108 |

|

H2 |

Нержавеющая сталь |

1023 |

3,4×10-12 |

1,1×10-7 |

4,94×107 |

|

H2 |

Ni |

298 |

1×10-13 |

4×10-7 |

7,2×107 |

|

O2 |

Ni |

1273 |

2,36×10-13 |

1,89×10-9 |

6,79×108 |

|

CO |

Ni |

1273 |

4×10-12 |

6×10-5 |

3,35×108 |

|

C |

Ni |

1273 |

2,7×10-11 |

1,2×10-2 |

2,75×108 |

|

H2 |

Cu |

1033 |

9,4×10-19 |

1×10-7 |

2,05×108 |

|

H2 |

Mo |

1273 |

1,9×10-11 |

7,25×10-8 |

1,74×108 |

Приложение Д

Таблица 1Д - Состав атмосферного воздуха

|

Наименование |

Состав, % |

Парциальное давление |

|

|

Па |

мм рт. ст. |

||

|

N2 |

78,08 |

7,9×104 |

5,94×102 |

|

O2 |

20,95 |

2,12×104 |

1,59×102 |

|

Ar |

0,93 |

9,32×102 |

7 |

|

CO2 |

0,033 |

33,2 |

2,5×10-1 |

|

Ne |

1,8×10-3 |

1,86 |

1,4×10-2 |

|

He |

5,24×10-4 |

0,53 |

4×10-3 |

|

CH4 |

2×10-4 |

0,2 |

1,5×10-3 |

|

Kr |

1,1×10-4 |

11,3×10-2 |

8,4×10-4 |

|

H2 |

5,0×10-5 |

5,06×10-2 |

3,8×10-4 |

|

N2O |

5,0×10-5 |

5,06×10-2 |

3,8×10-4 |

|

Xe |

8,7×10-6 |

8,8×10-3 |

6,6×10-5 |

|

O3 |

7,0×10-6 |

7,05×10-3 |

5,3×10-5 |

|

H2O (50%-ная относительная влажность) |

1,57 |

1,58×10-3 |

1,19×10-5 |

Приложение Е

Таблица 1Е - Проницаемость Р металлов для некоторых газов

|

Газ |

Металл |

Температура, К |

Абсолютная величина проницаемости Р, м3×Па/(м2×с) |

Р0, м3×Па/(м2×с) |

Н, Дж/К×моль |

|

H2 N2 CO |

Fe |

975 1387 1266 |

1,31×10-6 1,93×10-6 1,93×10-6 |

1,88×10-4 5,19×10-4 1,51×10-4 |

8,04×107 1,996×108 1,557×108 |

|

H2 |

Ni |

681 |

1,93×10-6 |

1,21×10-3 |

1,122×108 |

|

H2 |

Pd |

953 |

6,09×10-6 |

1,66×10-3 |

8,88×107 |

|

H2 N2 |

Mo |

298 298 |

1,23×10-18 7,13×10-36 |

1,07×10-3 9,64×10-3 |

1,69×108 3,765×108 |

|

H2 |

Cu |

298 |

1,23×10-16 |

2,66×10-4 |

1,389×108 |

|

O2 |

Ag |

298 |

8,25×10-20 |

4,33×10-3 |

1,893×108 |

|

H2 |

Pt |

298 |

6,58×10-17 |

1,36×10-3 |

1,508×107 |

|

H2 |

Al |

298 |

9,61×10-34 |

4,85×10-2 |

3,598×108 |

Приложение Ж

| Задание для курсового проекта по дисциплине «Вакуумные испытания» | |||||||||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

|

|

Øд мм |

20 |

30 |

40 |

16 |

20 |

28 |

40 |

26 |

36 |

30 |

18 |

24 |

|||||||||||

|

ад, вд мм |

26 |

36 |

30 |

18 |

24 |

32 |

20 |

30 |

40 |

16 |

20 |

||||||||||||

|

hд ,мм |

100 |

90 |

95 |

80 |

120 |

120 |

110 |

110 |

85 |

90 |

95 |

100 |

120 |

100 |

90 |

95 |

80 |

120 |

120 |

110 |

110 |

85 |

90 |

|

nд |

18 |

18 |

14 |

15 |

12 |

24 |

12 |

16 |

15 |

20 |

22 |

15 |

12 |

18 |

18 |

14 |

15 |

12 |

24 |

12 |

16 |

15 |

20 |

|

Материал |

Mo |

Fe |

Ni |

Mo |

Fe |

Ni |

Mo |

Fe |

Ni |

Mo |

Fe |

Ni |

Mo |

Fe |

Mo |

Fe |

Fe |

Mo |

Mo |

Ni |

Fe |

Ni |

Fe |

|

Ø1 мм |

340 |

320 |

360 |

400 |

420 |

380 |

440 |

500 |

520 |

480 |

540 |

460 |

420 |

340 |

320 |

360 |

400 |

420 |

380 |

440 |

500 |

520 |

480 |

|

Ø2, мм |

300 |

260 |

320 |

360 |

380 |

340 |

400 |

460 |

480 |

440 |

500 |

420 |

380 |

300 |

260 |

320 |

360 |

380 |

340 |

400 |

460 |

480 |

440 |

|

Ø3, мм |

280 |

240 |

300 |

340 |

360 |

320 |

380 |

440 |

460 |

420 |

480 |

400 |

360 |

280 |

240 |

300 |

340 |

360 |

320 |

380 |

440 |

460 |

420 |

|

Ø4, мм |

260 |

220 |

280 |

320 |

340 |

300 |

360 |

420 |

440 |

400 |

460 |

380 |

340 |

260 |

220 |

280 |

320 |

340 |

300 |

360 |

420 |

440 |

400 |

|

Ø5, мм |

240 |

200 |

260 |

300 |

320 |

280 |

340 |

400 |

420 |

380 |

440 |

360 |

320 |

240 |

200 |

260 |

300 |

320 |

280 |

340 |

400 |

420 |

380 |

|

Ø6, мм |

220 |

180 |

240 |

280 |

300 |

260 |

320 |

380 |

400 |

360 |

420 |

340 |

300 |

220 |

180 |

240 |

280 |

300 |

260 |

320 |

380 |

400 |

360 |

|

Ø7, мм |

200 |

160 |

220 |

260 |

280 |

240 |

300 |

300 |

300 |

300 |

300 |

300 |

280 |

200 |

160 |

220 |

260 |

280 |

240 |

300 |

300 |

300 |

300 |

|

Ø8, мм |

28 |

26 |

28 |

30 |

32 |

30 |

32 |

34 |

36 |

34 |

36 |

32 |

32 |

28 |

26 |

28 |

30 |

32 |

30 |

32 |

34 |

36 |

34 |

|

Ø9, мм |

160 |

160 |

160 |

160 |

166 |

166 |

166 |

168 |

168 |

168 |

170 |

170 |

170 |

160 |

170 |

200 |

200 |

200 |

200 |

180 |

180 |

180 |

180 |

|

h1, мм |

700 |

700 |

700 |

700 |

700 |

800 |

800 |

800 |

800 |

800 |

800 |

900 |

900 |

900 |

850 |

850 |

850 |

850 |

750 |

750 |

750 |

600 |

1000 |

|

h2, мм |

420 |

420 |

420 |

420 |

420 |

520 |

520 |

520 |

520 |

520 |

520 |

720 |

720 |

720 |

600 |

600 |

600 |

600 |

500 |

500 |

500 |

440 |

840 |

|

h3, мм |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

11 |

11 |

11 |

11 |

11 |

|

h4, мм |

22 |

22 |

23 |

26 |

21 |

22 |

23 |

26 |

20 |

20 |

20 |

18 |

18 |

20 |

24 |

24 |

24 |

20 |

24 |

20 |

20 |

23 |

23 |

|

h5, мм |

15 |

15 |

15 |

15 |

10 |

10 |

10 |

10 |

15 |

15 |

15 |

15 |

10 |

10 |

10 |

14 |

14 |

14 |

14 |

10 |

10 |

10 |

13 |

|

h6, мм |

13 |

13 |

13 |

14 |

14 |

16 |

18 |

17 |

16 |

18 |

18 |

18 |

18 |

20 |

20 |

14 |

13 |

15 |

13 |

14 |

14 |

14 |

12 |

|

h7, мм |

26 |

26 |

28 |

24 |

28 |

28 |

28 |

28 |

25 |

25 |

28 |

30 |

26 |

26 |

28 |

30 |

26 |

28 |

28 |

24 |

26 |

25 |

25 |

|

h8, мм |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

|

|

10-3 |

2* 10-3 |

2,5* 10-3 |

3* 10-3 |

1.5* 10-3 |

10-3 |

2* 10-3 |

2.5* 10-3 |

3* 10-3 |

1.5* 10-3 |

10-3 |

1.5* 10-3 |

2* 10-3 |

2.5* 10-3 |

3* 10-3 |

10-3 |

1.5* 10-3 |

2* 10-3 |

2.5* 10-3 |

3* 10-3 |

10-3 |

1.5* 10-3 |

2* 10-3 |

|

Pв конце |

5* 10-4 |

6* 10-4 |

4* 10-4 |

4,5* 10-4 |

4,5* 10-4 |

4* 10-4 |

4,5* 10-4 |

5* 10-4 |

5,5* 10-4 |

6* 10-4 |

6,5* 10-4 |

4* 10-4 |

4,5* 10-4 |

5* 10-4 |

5,5* 10-4 |

6* 10-4 |

4* 10-4 |

4,5* 10-4 |

5* 10-4 |

5,5*10-4 |

6* 10-4 |

4* 10-4 |

4,5* 10-4 |

|

t |

1 |

1 |

1 |

6 |

6 |

6 |

6 |

6 |

6 |

6 |

6 |

6 |

6 |

1 |

1 |

1 |

6 |

6 |

6 |

6 |

6 |

6 |

6 |

(zip - application/zip)

(zip - application/zip)