Министерство образования и науки, молодежи и спорта Украины

Донецкий национальный технический университет

Кафедра «Химической технологии топлива»

Индивидуальное задание

по дисциплине «Моделирование и применение ЭВМ в химической технологии»

по теме

Расчет ректификационной колонны

Выполнил студент группы Саламатова О.В.

Выполнил студент группы Саламатова О.В.

(подпись)

Проверил к.т.н, доцент Ошовский В.В.

Проверил к.т.н, доцент Ошовский В.В.

(подпись)

Донецк 2013

СОДЕРЖАНИЕ

Введение

1Стабилизация осадков сточных вод и активация ила в анаэробных и аэробных условиях

1.1 Анаэробное сбраживание

1.1.1 Сооружения для стабилизации осадка в анаэробных условиях

1.2 Аэробная стабилизация

2 Обезвоживание осадков сточных вод

2.1 Обезвоживание осадков на иловых площадках

2.2 Механическое обезвоживание осадков

2.2.1 Процессы и оборудование для механического обезвоживания осадков

3Обеззараживание осадков сточных вод

3.1 Биотермическая обработка осадков сточных вод

3.2 Термическое обеззараживание осадков

3.3 Химическое обеззараживание осадков

4 Термическая сушка осадков сточных вод

5 Сжигание осадков сточных вод

6 Утилизация осадков городских сточных вод

ВВЕДЕНИЕ

В процессах механической, биологической и физико-химической очистки сточных вод на очистных сооружениях образуются различного вида осадки, содержащие органические и минеральные компоненты.

В зависимости от условий формирования и особенностей отделения различают осадки первичные и вторичные.

К первичным осадкам относятся грубодисперсные примеси, которые находятся в твердой фазе и выделены из воды такими методами механической очистки, как процеживание, седиментация, фильтрация, осаждение в центробежном поле. К вторичным осадкам относятся примеси, первоначально находящиеся в воде в виде коллоидов, молекул и ионов, но в процессах биологической или физико-химической очистки воды или обработки первичных осадков образующие твердую фазу.

Обработка осадков, выделяемых в процессах очистки сточных вод, проводится с целью получения конечного продукта, наносящего минимальный ущерб окружающей среде или пригодного для утилизации в производстве.

Эта цель достигается осуществлением трех основных процессов в различных технологических последовательностях: стабилизацией, придающей осадкам способность не выделять вредные продуктыразложения при длительном хранении; обезвоживанием, обеспечивающим минимальный объем осадков; обеззараживанием, делающим осадок безопасным по санитарно-бактериологическим показателям.

1СТАБИЛИЗАЦИЯ ОСАДКОВ СТОЧНЫХ ВОД И АКТИВАЦИЯ ИЛА В АНАЭРОБНЫХ И АЭРОБНЫХ УСЛОВИЯХ

Стабилизация первичных и вторичных осадков достигается путем разложения органической части до простых соединений или продуктов, имеющих длительный период ассимиляции окружающей средой. Эффект стабилизации осадка может быть получен разными методами — биологическими, химическими, физическими, а также их комбинацией. Целесообразность применения того или иного метода стабилизации определяется рядом условий, главными из которых являются вид осадков, их количество, возможность и условия дальнейшего использования, наличие территории для их размещения.

Наибольшее распространение получили методы биологической анаэробной и аэробной стабилизации.

1.1Анаэробное сбраживание

Эффективность процессаанаэробного сбраживания оценивается по степени распада органического вещества, количеству и составу образующегося биогаза, которые, в свою очередь, определяются химическим составом осадка, а также такими основными технологическими параметрами процесса, как доза загрузки ме-тантенка, температура, влажность загружаемого осадка. Кроме того, существенную роль играют такие факторы, как режим загрузки и выгрузки осадка, система его перемешивания и др.

В органическом веществе основную часть (до 80%) составляют жиры, белки и углеводы. Именно за счет их распада образуется все количество выделяющегося биогаза, в том числе 60—65% — за счет распада жиров, остальные 40—35% приходятся примерно поровну на долю углеводов и белков. Отсюда следует, что при сбраживании осадков первичных отстойников, содержащих больше жиров, образуется больше газа, чем при сбраживании активного ила, в котором больше белков. Даже при очень длительной продолжительности пребывания осадка в метантенке указанные компоненты органического вещества распадаются не полностью. Имеется максимальный предел сбраживания и, следовательно,максимальный выход газа с единицы распавшегося вещества, которые существенно различны у жиров, белков и углеводов. Различен и состав выделяющегося газа.

Пределы распада не зависят от температуры, но скорость распада каждого компонента с повышением температуры возрастает.

Диапазон температур,при котором возможно образование метана в анаэробных микробных процессах, довольно широк. В природе метан образуется при температурах от 0 до 97 °С. Различают три основные температурные зоны жизнедеятельности микроорганизмов: психрофильная — до 20 °С; мезофильная — от 20 до 45 °С; термофильная — от 45 до 70 °С.

Наибольшее практическое применение в обогреваемых метантенках нашли два температурных режима: мезофильный 32—35 °С и термофильный 52—55 °С.

В необогреваемых сооружениях (септиках, двухъярусных отстойниках) анаэробное брожение происходит в психрофильной зоне при температурах, определяемых климатическими условиями.

Термофильный режим сбраживания имеет преимущества перед мезофильным, так как позволяет уменьшить объемы сооружений, кроме того, обеспечивает глубокое обеззараживание осадков не только от патогенной микрофлоры, но и от гельминтов. Однако недостатком термофильного сбраживания является низкая водоотдающая способность сброженного осадка. В свою очередь, мезофильный режим сбраживания не обеспечивает обеззараживания осадка, требует больших объемов метантенков, но позволяет получить сброженный осадок, лучше поддающийся последующему обезвоживанию.

На процесс брожения оказывают ингибирующее действие некоторые органические и неорганические вещества, которые могут содержаться в осадках в значительных концентрациях. К ним в первую очередь относятся тяжелые металлы, сульфиды, синтетические поверхностно-активные вещества, хлорированные углеводороды.

1.1.1Сооружения для стабилизации осадка в анаэробных условиях

При небольшом количестве осадков применяют септики и двухъярусные отстойники, которые являются комбинированными сооружениями; в них происходят осветление сточной воды и сбраживание (перегнивание) выпавшего осадка. Биологический процесс разложения органической массы в этих сооружениях происходит экстенсивно под влиянием внешних условий. Интенсивный процесс минерализации требует создания специальных условий, оптимально обеспечивающих все его фазы. Для его осуществления применяют метантенки и аэробные минерализаторы.

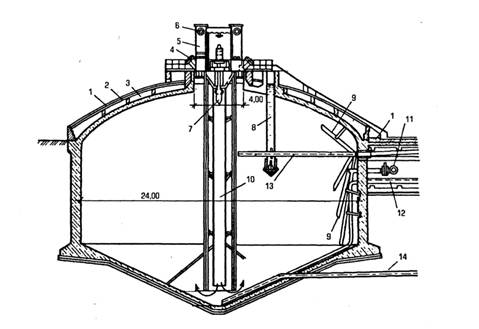

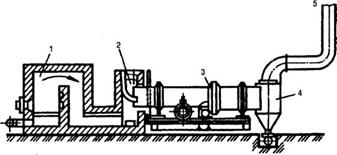

Схема метантенка представлена на рис. 1.1.

1 — битумная обмазка; 2 — клинкерная кладка; 3 — теплоизоляция; 4 — контрольный люк; 5 — газосборная горловина; 6 — труба для отвода газа;7 — механический смеситель; 8 —переливная труба; 9 — выпуск осадка с разных уровней; 10 — направляющая труба для циркуляции иловой смеси;11 — трубопровод для подачи пара на обогрев;12 — труба выпуска сброженногоосадка;

13 — труба подачи осадка; 14 — труба для опорожнения метантенка

Рисунок 1.1 - Схема метантенка

Основными конструктивными элементами метантенков, выполняющими определенные технологические функции, являются: система подачи осадков на сбраживание и выгрузки стабилизированного осадка; система подогрева; система перемешивания бродящей массы; система сбора и отвода выделяющегося газа.

Система подачи и выгрузки осадков.В различных конструкциях метантенков подача осадка на сбраживание может осуществляться либо через общую для всех метантенков загрузочную камеру, либо насосом непосредственно в каждый метантенк. Осадок подают вверхнюю зону метантенка, а выгружают из самой нижней точки днища. Максимальное удаление друг от друга трубопроводов подачи и выгрузки предотвращает попадание несброженного осадка в выгружаемую массу. Кроме того, при постоянной выгрузке сброженной массы из нижней части удается замедлить процесс накопления песка, который вместе с осадком из первичных отстойников попадает в метантенк.

Система подогрева осадков. В отечественной практике подогрев осадка наиболее часто осуществляют острым паром. Пар низкого давления с температурой 110—112 °С подается во всасывающую трубу насоса при подаче и перемешивании осадка или непосредственно в метантенк через паровой инжектор. Инжекторы устанавливаются в каждом метантенке. Забирая в качестве рабочей жидкости осадок из метантенка и подавая смесь его с паром снова в метантенк, паровой инжектор обеспечивает и подогрев осадка, и частичное перемешивание бродящей массы.

Система перемешивания бродящей массы. Перемешивание бродящей массы обеспечивает ее однородность во всем объеме метантенка.С помощью циркуляционных насосов осуществляется циркуляция бродящей массы со дна в верхнюю часть метантенка. Наличие в конструкции метантенка конусного днища предотвращает образование мертвых зон. Перемешивание ведется до тех пор, пока не произойдет полный обмен бродящей массы.

В некоторых конструкциях отечественных метантенков для перемешивания используются пропеллерные мешалки, устанавливаемые под уровнем осадка, в трубе, расположенной в центральной части метантенка.

Использование принципа газолифта для перемешивания осадка предполагает забор осадка из-под купола метантенка или из газгольдера и введение его через вертикальные трубки в метантенк. Увеличение глубины подачи газа при одинаковом его расходе повышает эффективность перемешивания.

Система сбора и отвода газа.Для сбора газа на горловине метантенка устанавливают газовые колпаки, от которых прокладывается специальная газовая сеть из стальных труб с усиленной противокоррозионной изоляцией.

В процессе сбраживания осадков выделение газа происходит неравномерно. Для поддержания постоянного давления в газовой сети на тупиковых концах ее устанавливают аккумулирующие газгольдеры. Мокрый газгольдер состоит из резервуара, заполненного водой, и колокола, перемещающегося на роликах по вертикальным направляющим. Вес колокола уравновешивается противодавлением газа. Благодаря этому при изменении объема газа под колоколом давление в газгольдере и газовой сети остается постоянным. Образующийся в метантенках газ используют как топливо. При невозможности сбора газа предусматривают его сжигание, используя специальное устройство — газовую свечу.

1.2 Аэробная стабилизация

Аэробная стабилизация осадков сточных вод — процесс окисления эндогенных и экзогенных органических субстратов в аэробных условиях. В отличие от анаэробного сбраживания аэробная стабилизация протекает в одну стадию.

Аэробной стабилизации может подвергаться неуплотненный и уплотненный избыточный активный ил и его смесь с осадком первичных отстойников. При стабилизации только активного ила процесс можно рассматривать как завершающую ступень очистки сточных вод, когда при минимуме растворенных питательных веществ происходит самоокисление клеточного вещества микроорганизмов.

Степень распада органического вещества и продолжительность процесса зависят от соотношения количеств сырого осадка и активного ила, концентрации органических веществ, интенсивности аэрации, температуры и пр. Процесс аэробной стабилизации обычно происходит в психрофильно-мезофильной зоне жизнедеятельности микроорганизмов при температуре от 10 до 42 °С и затухает при температуре менее 8 °С. Степень распада органических веществ изменяется в среднем от 10 до 50 %, при этом жиры распадаются на 65—75%, белки — на 20—30%, а углеводы практически не распадаются. В процессе аэробной стабилизации при мезофильных температурах наблюдается на 70—90% снижение содержания кишечной палочки и других патогенных бактерий и вирусов, однако при этом яйца гельминтов не погибают.

Продолжительность процесса от 2 до 5 сут для неуплотненного ила, 6—7 сут для смеси неуплотненного ила и осадка из первичных отстойников, до 8—12 сут для смеси уплотненного ила и осадка. Удельный расход воздуха составляет 1—2 м3/ч на 1 м3 объема стабилизатора при интенсивности аэрации не менее 6 м3/(м2 ч).

Аэробная стабилизация осадков проводится обычно в сооружениях типа аэротенков глубиной 3—5 м. Использование других емкостей, построенных на станциях аэрации, например переоборудованных отстойников, уплотнителей и неиспользуемых метантенков, может привести к ухудшению эффективности процесса и увеличению расхода электроэнергии.

Отстаивание и уплотнение аэробно стабилизированного осадка следует проводить в течение 1,5—5 ч в отдельно стоящих ило-уплотнителях или в специально выделенной зоне внутри стабилизатора. Влажность уплотненного осадка 96,5—98,5%. Отделенная иловая вода должна направляться в аэротенки.

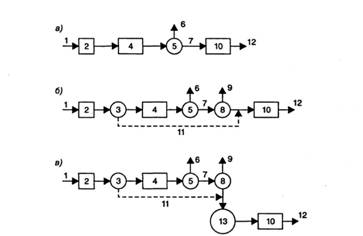

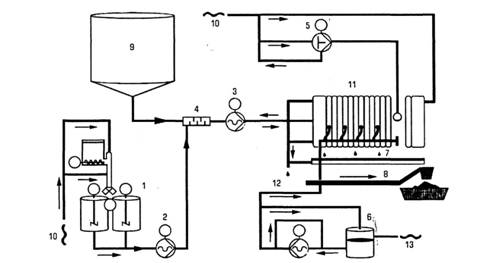

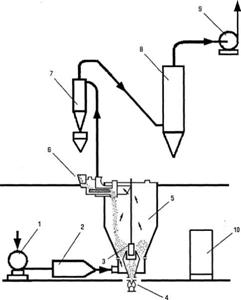

Процесс аэробной стабилизации может осуществляться по нескольким схемам (рис. 1.2).

Простейшей является схема «а», применяемая на очистных сооружениях при отсутствии первичных отстойников. Возможна совместная стабилизация осадка из первичных отстойников с уплотненным активным илом (схема «б»).

Перспективной является схема «в» анаэробно-аэробной обработки смеси осадка и ила. Анаэробный реактор работает как обычный одноступенчатый метантенк, в котором при увеличении продолжительности сбраживания достигается глубокая стабилизация органического вещества с высоким выходом газа. Мезофильное сбраживание в течение 6 сут с последующей аэробной стабилизацией в течение 3—4 сут позволяет значительно улучшить водоотдающие свойства осадка. При сочетании термофильного сбраживания с аэробной минерализацией достигаются обеззараживание осадка и хорошие показатели влагоотдачи.

Аэробная стабилизация осадков обеспечивает получение биологически стабильных продуктов, хорошие показатели влагоотдачи, простоту эксплуатации и низкие строительные стоимости сооружений. Однако значительные энергетические затраты на аэрацию ограничивают целесообразность использования этого процесса на очистных сооружениях производительностью более 50—100 тыс. м3/сут. Аэробно стабилизированные осадки могут содержать возбудителей инфекционных заболеваний и требуют обеззараживания.

1 — подача сточной воды; 2 — решетка и песколовка; 3 — первичный отстойник;

4 — аэротенк; 5 — вторичный отстойник; 6 — очищенные сточные воды;7 — избыточный активный ил; 8 — уплотнитель; 9 — иловая вода;10 — стабилизатор; 11 — осадок из первичного отстойника;12 — стабилизированный осадок; 13 — метантенк

Рисунок 1.2- Схемы аэробной стабилизации осадка

2 ОБЕЗВОЖИВАНИЕ ОСАДКОВ СТОЧНЫХ ВОД

2.1 Обезвоживание осадков на иловых площадках

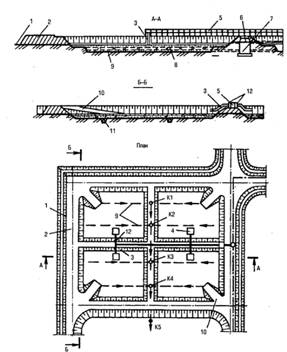

Иловые площадки являются старейшими сооружениями обработки осадка сточных вод. Они предназначены для естественного обезвоживания осадков, образующихся на станциях биологической очистки сточной воды. Привлекательность этих сооружений объясняется простотой конструкций и легкостью эксплуатации (рис 2.1).

По степени использования природных процессов площадки можно разделить на две основные категории: иловые площадки естественного обезвоживания и сушки и площадки интенсивного обезвоживания и сушки.

1 — кювет оградительной канавы; 2 — дорога; 3 — сливной лоток; 4 — щит под сливным лотком; 5 — разводящий лоток; 6 — дренажный колодец;7 — сборная дренажная труба; 8 — дренажный слой; 9 — дренажные трубы; 10 —съезд на карту; 11 —дренажная канава; 12 — шиберы; К1—К5 —колодцы

Рисунок 2.1-Иловые площадки на естественном основании с дренажем

К первой категории относятся площадки, в которых используются природные процессы испарения и декантации без существенного изменения по сравнению с теми же процессами, происходящими в естественной среде. Как правило, это площадки на естественном основании с поверхностным отводом воды и площадки-уплотнители.

Ко второй категории относятся площадки, в которых определенные факторы природного цикла видоизменены и интенсифицированы. Это площадки с искусственным основанием и дренажем, подогревом, созданием вакуума в дренажной системе, искусственным водонепроницаемым покрытием.

Применение того или иного вида площадок зависит от местных условий: специфики климата, наличия дополнительных источников энергии, свободных площадей.

2.2 Механическое обезвоживание осадков

Осадки, образующиеся на очистных сооружения населенных мест, характеризуются неудовлетворительными показателями водоотдачи, что затрудняет применение процессов их механического обезвоживания. Для увеличения водоотдачи необходимо изменить структуру осадка. Изменение структуры осадков позволяет добиваться более глубокого и быстрого их обезвоживания. Процессы подготовки осадков к обезвоживанию называют кондиционированием.

Методы кондиционирования подразделяются на реагентные и безреагентные.

Реагентные методы предполагают использование для обработки осадков неорганических реагентов (хлорное железо, сернокислое железо, известь) или органических высокомолекулярных соединений — полиэлектролитов (ПЭ). Те и другие приводят к увеличению влагоотдачи осадков.

В результате такой обработки удельное сопротивление осадка значительно снижается и осадок легче отдает воду. Кондиционирование осадков минеральными реагентами имеет ряд существенных недостатков, к которым относятся: большой массовый расход; высокая коррозионная активность; трудности с транспортировкой и хранением; внесение большого количества (до 40%) дополнительных веществ.

Однако эти проблемы разрешимы при использовании органических высокомолекулярных реагентов полиэлектролитов.

Безреагентное кондиционирование осуществляется в основном методами тепловой обработки осадков.

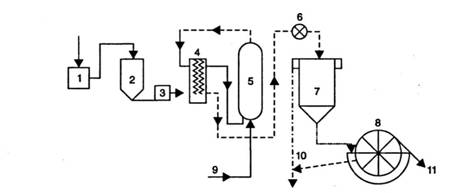

Сущность метода тепловой обработки осадков состоит в их прогревании в реакторе при температуре 140—200 °С в течение определенного времени. Схема установки тепловой обработки осадка дана на рис. 2.2.

Исходный осадок после нагревания в теплообменнике обработанным осадком подается в реактор. В реакторе осадок выдерживается 60—75 мин при давлении 1,2—2 МПа. Для догревания осадка в реакторе используется острый пар.

В процессе тепловой обработки происходят распад органических веществ, в основном белков, их растворение и переход твердой фазы осадков в жидкую. При этом изменяется структура осадков, их зольность и частично химический состав, достигаются улучшение водоотдачи и обезвреживание осадков. Тепловой обработке могутподвергаться как сброженные, так и сырые осадки.

1 — дробилка; 2 — резервуар дробленого осадка; 3 — насос; 4 — теплообменник;5 — реактор; 6 — дросселирующее устройство; 7 — уплотнитель; 8 — вакуум-фильтр; 9 — подача пара; 10 — отвод иловой воды и фильтрата;11 — отвод кека

Рисунок 2.2 -Схема тепловой обработки и механическогообезвоживания осадков городских сточных вод

Одним из достоинств метода тепловой обработки является полная стерильность обработанного осадка.

К недостаткам метода относятся сложность конструкции реактора, большие энергетические затраты и высокая концентрация органических веществ в иловой воде и фильтрате, которые необходимо направлять на биологическую очистку. При тепловой обработке выделяются дурно пахнущие газы, требующие предварительной очистки перед выбросом их в атмосферу.

2.2.1 Процессы и оборудование для механического обезвоживания осадков

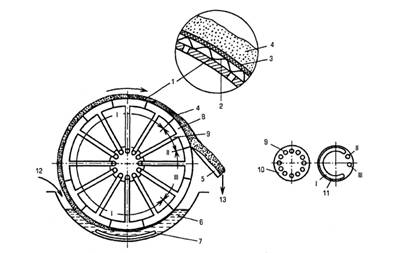

Обезвоживание осадков на вакуум-фильтрах.Барабанный вакуум-фильтр — вращающийся горизонтально расположенный барабан, частично прогруженный в корыто с осадком (рис. 2.3).

1 — перфорированный барабан; 2 — латунная сетка; 3 — фильтровальная ткань;

4 — слой осадка; 5 — нож для съема кека; 6 — резервуар для осадка;7 — качающаяся мешалка; 8 — камеры барабана; 9 — соединительные трубки;10 — вращающаяся часть распределительной головки; 11 — неподвижная частьраспределительной головки; 12 — подача осадка на обезвоживание;13 — отведение кека; I — зона фильтрования и отсоса фильтрата;II— зона съема кека; III — зона регенерации фильтровальной ткани

Рисунок 2.3- Барабанный вакуум-фильтр

В зоне фильтрования осадок фильтруется под действием вакуума. Затем осадок просушивается атмосферным воздухом. Фильтрат и воздух отводятся в общую вакуумную линию. В зоне съема осадка в секции подается сжатый воздух, способствующий отделению обезвоженного осадка от фильтровальной ткани. Осадок снимается с барабана ножом. В зоне регенерации ткань продувается сжатым воздухом или паром. Для улучшения фильтрующей способности ткани через 8—24 ч работы фильтр регенерируют — промывают ингибированной кислотой или растворами ПАВ. Выпускаются барабанные вакуум-фильтры с фильтрующей поверхностью от 2,5 до 40 м2.

Обезвоживание осадков сточных вод на фильтр-прессах.Фильтр-прессы применяют для обработки сжимаемых аморфных осадков. По сравнению с вакуум-фильтрами на фильтр-прессах получают осадки с меньшей влажностью. Фильтр-прессы применяют в тех случаях, когда осадок направляют после обезвоживания на сушку или сжигание или когда необходимо получить осадки для дальнейшей утилизации с минимальной влажностью.Период подачи осадка и образования слоякека обычно составляет 20—30 мин. Длительность выгрузки — около 15 мин. Общая продолжительность фильтроцикла в среднем составляет 90 мин. При влажности исходного осадка 94—97% снимается кек влажностью 68—70%.

Результаты эксплуатации фильтр-прессов на очистных сооружениях показали их надежность, высокую производительность и удобство обслуживания.

В отличие от вакуум-фильтров процесс фильтр-прессования осадков в камерных фильтр-прессах периодический.

В технологический блок фильтр-пресса (рис. 2.4) кондиционированный осадок подается на фильтр-пресс насосами при возрастающем давлении. Давление фильтрования поднимается до 1,5 МПа.

1 — система приготовления флокулянта; 2 — система дозирования флокулянта; 3 — система подачи осадка; 4 — система смешения осадка с флокулянтом;5 — система промывки фильтровального полотна; 6 — система дожимамембран; 7 — система отвода капельных утечек и воды от промывки ткани;8 — система отвода обезвоженного осадка; 9 — резервуар исходного осадка;10 — подача воды питьевого качества; 11 — мембранно-камерный фильтр-пресс; 12 — отвод фильтрата; 13 — подача технической воды

Рисунок 2.4 -Технологическая схема механического обезвоживания осадков

на мембранно-камерном фильтр-прессе

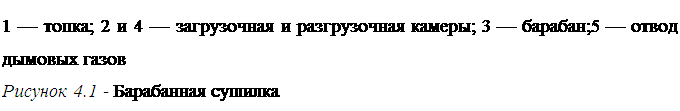

Центрифугирование осадков — разделение твердой и жидкой фаз в поле центростремительных сил. Достоинствами этого метода являются простота, экономичность и управляемость процессом. После обработки на центрифугах получают осадки низкой влажности.

Центрифугирование осадков производится с применением минеральных коагулянтов или ПЭ. При использовании ПЭ обезвоженный осадок имеет меньшую влажность, центрифуга — большую разделяющую способность, а образующийся фугат — меньшую загрязненность.

На практике для обработки осадков сточных вод применяют серийные, непрерывно действующие осадительные центрифуги типа ОГШ (рис. 2.5).

Основными элементами центрифуги являются конический ротор со сплошными стенками и полый шнек. Ротор и шнек вращаются в одну сторону, но с разными скоростями. Под действием центростремительных сил твердые частицы осадка отбрасываются к стенкам ротора и вследствие разности частоты вращения ротора и шнека перемещаются к отверстию в роторе, через которое обезвоженный осадок (кек) поступает в бункер. Отделившаяся жидкая фаза (фугат) отводится через отверстия, расположенные с противоположной стороны ротора.

Технико-экономические расчеты эксплуатационные данные показывают, что применение центрифуг для обработки осадков сточных вод экономически целесообразно для станций пропускной способностью 70—100 тыс. м3/сут.

1 — цилиндроконический ротор; 2 — шнек; 3 — неподвижный кожух; 4 — разгрузочные окна для осадка; 5 — питающая труба; 6 — вал ротора; 7 — планетарный редуктор; 8 — вал шнека; 9 — сливные окна для фугата; 10 — жидкостный объем ротора

Рисунок 2.5 -Принципиальная схема устройства центрифуги типа ОГШ

3ОБЕЗЗАРАЖИВАНИЕ ОСАДКОВ СТОЧНЫХ ВОД

Исследования санитарного состояния осадков, образующихся в процессах очистки сточных вод населенных мест, показывают, что не только первичные, но и сброженные в мезофильных условиях смеси содержат большое количество гельминтов и патогенных микроорганизмов. Попадая в благоприятные условия, яйца гельминтов проходят инвазионную стадию развития и становятся способными заражать людей и животных.

Во многих случаях задача обеззараживания осадков решается в основных процессах их обработки, например при термофильной стабилизации, тепловой обработке, термосушке и сжигании. Как самостоятельная она ставится в случае дальнейшего их использования в сельском хозяйстве в качестве органического удобрения.

Широкое практическое применение для этих целей получили био- термические, термические и химические методы обеззараживания осадков.

3.1 Биотермическая обработка осадков сточных вод

Биотермический процесс разложения органических веществ осадков, осуществляемый под действием аэробных микроорганизмов с целью стабилизации, обеззараживания и подготовки осадков к утилизации в качестве удобрения, называется компостированием.

Компостирование позволяет существенно сократить топливно- энергетические расходы на обеззараживание осадков и улучшить их санитарно-гигиенические показатели (вследствие гибели болезнетворных микроорганизмов, яиц гельминтов и Личинок мух). В процессе жизнедеятельности аэробных микроорганизмов происходят потребление и расход органических веществ, поэтому биотермический процесс наиболее эффективен при компостировании сырых несброженных осадков. Возможно применение процесса биотермической обработки в сочетании с анаэробным сбраживанием осадков в мезофильных условиях.

Процесс компостирования состоит из двух фаз. Первая фаза продолжается в течение I—3 недель и сопровождается интенсивным развитием микроорганизмов, а температура осадка повышается до 50-80 °С. При этом происходит обеззараживание осадка и сокращение его массы.

Вторая фаза — созревание компоста — более длительная. Она продолжается от двух недель до 3—6 месяцев и сопровождается развитием простейших и членистоногих организмов, понижением температуры до 40 °С и ниже. Повышение температуры окружающего воздуха интенсифицирует процесс разложения органических веществ.

В результате проведения процесса биотермической обработки получают компост в виде сыпучего материала влажностью 40—50%. Готовый компост не имеет запаха, не загнивает и является хорошим удобрением.

В последние годы разработаны и применяются различные способы компостирования осадков, среди которых можно выделить механическое компостирование.

Для осуществления способа механического компостирования в качестве основного оборудования используют разнообразные конструкции механизированных реакторов-смесителей. Продолжительность процесса компостирования в механизированных реакторах-смесителях в среднем 7 сут.

3.2 Термическое обеззараживание осадков

При термическом режиме 52—56 °С в течение 5 мин погибают многие патогенные бактерии, при температуре 62—74 °С и времени экспозиции до 30 мин отмирают вирусы. Поэтому термическая пастеризация опасных в санитарном отношении осадков является обязательной стадией их обработки, особенно в технологических процессах, предусматривающих утилизацию осадка.

Обеззараживание радиационным термическим нагреванием обезвоженных осадков проводят на установках по дегельминтизации, состоящих из ленточного конвейера с приемным бункером и газовых горелок инфракрасного излучения.

Для создания слоя осадка толщиной 10—25 мм бункер оборудован подвижными стенками и регулировочными валами. Температура прогревания осадка регулируется скоростью движения ленты, числом работающих горелок и толщиной слоя осадка. При движении по конвейеру осадок нагревается до температуры 60-65°С.

3.3 Химическое обеззараживание осадков

Для химического обеззараживания осадков применяют известь, аммиак, тиазон, формальдегид и мочевину. Остаточное содержание в осадках названных веществ предотвращает реактивацию патогенных микроорганизмов и поддерживает стабильность осадков.

Добавление к осадкам извести повышает величину pH до 10 и более, они теряют запах, в них подавляется развитие санитарно-показательных микроорганизмов (кишечной палочки и энтерококка). Однако щелочная среда не оказывает существенного влияния на яйца гельминтов. Деструкция и гибель яиц гельминтов происходят при введении в осадки только негашеной извести, которая наряду с увеличением щелочности осадков повышает их температуру.

Получают распространение способы обеззараживания осадков химическими веществами, которые применяются либо для удобрения почвы, либо для уничтожения вредных почвенных микроорганизмов или сорняков. К таким веществам относятся аммиак (аммиачная вода), формальдегид и др.

Применение извести, аммиака, тиазона, формальдегида и мочевины позволяет использовать двойное их действие — на осадки и почву, что приводит к снижению эксплуатационных затрат на обеззараживание осадков и подготовку их к утилизации в качестве удобрения.

4 ТЕРМИЧЕСКАЯ СУШКА ОСАДКОВ СТОЧНЫХ ВОД

Термическая сушка предназначена для обеззараживания и уменьшения массы осадков сточных вод, предварительно обезвоженных. Этот прием упрощает задачу удаления осадков с территорий очистных станций и их дальнейшей утилизации.Осадок после термической сушки представляет собой незагнивающий, свободный от гельминтов и патогенных микроорганизмов сухой сыпучий материал.

Наиболее распространен конвективный способ сушки, при котором необходимая для испарения влаги тепловая энергия непосредственно передается высушиваемому материалу теплоносителем — сушильным агентом. В качестве сушильного агента могут использоваться топочные газы, перегретый пар или горячий воздух.

Сушилки конвективного типа можно разделить на два типа. В сушилах первого типа осадок не смешивается с потоком сушильного агента. Наиболее известный вид сушилок этого типа — барабанные. Во втором типе сушилок частицы осадка перемещаются и перемешиваются потоком сушильного агента. Наиболее известный вид сушилок этого типа —сушилки со фонтанирующим слоем.

|

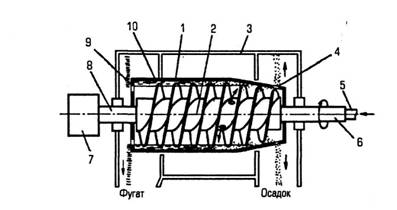

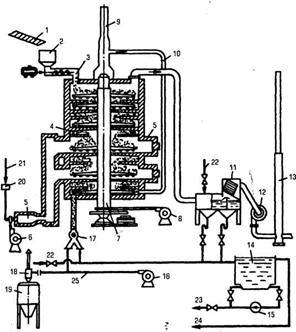

Барабанные сушилки работают по схеме с прямоточным движением осадка и сушильного агента, в качестве которого применяют топочные газы. На рис. 4.1показана сушилка барабанного типа.

Сушильный агрегат состоит из топки, сушильной камеры и вентиляционного устройства. Со стороны входа находится загрузочная камера, а со стороны выхода — разгрузочная. Топка расположена со стороны входа в сушильную камеру. Для отсоса отработавших газов устанавливают вентилятор. Барабан установлен наклонно к горизонту под углом 3—4°, опирается на катках и имеет привод, от которого осуществляется вращение. Температура топочных газов на входе в сушилку 600—800 °С, на выходе из нее — 170—250 °С. Влажность поступающего в барабан осадка должна быть не более 50%, иначе он будет прилипать к внутренней поверхности барабана. Для снижения влажности поступающего в барабан осадка к нему необходимо добавлять ранее высушенный осадок.

Барабанные сушилки имеют большую единичную производительность, но малое напряжение по влаге, что обусловливает их большие габариты, массу и металлоемкость. Они имеют низкий кпд, требуют высоких капитальных затрат и относительно сложны в эксплуатации.

В последние годы широкое применение получили сушилки с фонтанирующим слоем (рис. 4.2), где влажный осадок с помощью питателя подается в сушильную камеру.

Теплоноситель, поступающий в ее нижнюю часть через газораспределительную решетку, подхватывает частицы влажного осадка, увлекает их за собой и фонтаном отбрасывает к стенкам камеры. Частицы осадка сползают по боковым поверхностям конуса к решетке, где вновь подхватываются потоком теплоносителя. Таким образом происходит циркуляция осадка в сушильной камере. Высушенный осадок выгружается через разгрузочное устройство.

|

1 — воздуходувка; 2 — топка; 3 — переливной порог; 4 — разгрузочное устройство сухого осадка; 5 — сушильная камера; 6 — загрузочный бункер осадка; 7 — батарейный циклон; 8 — мокрый скруббер; 9 — дымосос; 10 — пульт управления с контрольно-измерительными приборами Рисунок 4.2 - Схема установки для сушки осадка в сушилке с фонтанирующим слоем |

5 СЖИГАНИЕ ОСАДКОВ СТОЧНЫХ ВОД

Сжигание осадков осуществляют, если их утилизация в исходном виде невозможна или экономически нецелесообразна.

Сжигание — это процесс окисления органической части осадков до нетоксичных газов (диоксид углерода, водяные пары и азот) и золы. Перед сжиганием осадки должны быть или механически обезвожены, или подвергнуты термической сушке, или пройти оба этих процесса.

Возможное присутствие в газах при сжигании осадков токсичных компонентов может вызвать серьезные трудности при очистке этих газов перед выбросом их в атмосферу.

Процесс сжигания осадков состоит из следующих стадий: нагревание, сушка, отгонка летучих веществ, сжигание органической части и прокаливание для выгорания остатков углерода.

Возгорание осадка происходит при температуре 200—500 °С. Прокаливание зольной части осадка завершается его охлаждением. Температура в топке печи должна быть в пределах 700— 900 °С.

Установки для сжигания осадков должны обеспечивать полноту сгорания органической части осадка и утилизацию теплоты отходящих газов.

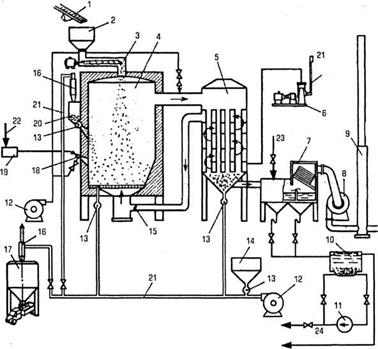

Для сжигания осадков наибольшее распространение получили многоподовые печи и печи кипящего слоя.

Многоподовая печь. Корпус многоподовой печи (рис. 5.1) представляет собой вертикальный стальной цилиндр, футерованный изнутри огнеупорным кирпичом. Топочное пространство печи разделено по высоте на семь — девять горизонтальных подов. В центре печи имеется вертикальный вал, на котором укреплены горизонтальные фермы гребковых устройств. Каждый под имеет отверстия, расположенные у одного пода на периферии, а у другого — в центральной части.

Осадок подается конвейером через загрузочный люк в верхнюю камеру печи, перемещается гребками к пересыпному отверстию, сбрасывается на лежащий ниже под и т.д. Вертикальный вал и фермы гребковых механизмов выполняются полыми и охлаждаются воздухом, подаваемым вентилятором.

На верхних подах осадок сушится, на средних органическая часть осадка сгорает при температуре 600—950 °С, а на нижних охлаждается зола перед сбросом в бункер. Из печи газы отводятся в мокрый пылеуловитель и дымососом выбрасываются в атмосферу.

|

1 — конвейер ленточный; 2 — бункер загрузки осадка; 3 — шнековый питатель; 4 — многоподовая печь; 5 — наружная топка; 6 — дутьевой вентилятор; 7 — вал; 8 — вентилятор охлаждения; 9 — атмосферная труба; 10 — рециркуляционный трубопровод; 11 — мокрый пылеуловитель; 12 — дымосос; 13 — дымовая труба; 14 — сборник золы; 15 — насос перекачки золовой воды; 16 — вентилятор пневмотранспорта; 17 — шлюзовой питатель; 18 — циклонный разгрузитель;19 — бункер выгрузки золы; 20 — газорегуляторная установка;21 — трубопровод топливного газа; 22 — водопровод; 23 — золопровод;24 — трубопровод водоотведения; 25 — воздуховод Рисунок 5.1 - Схема сжигания осадков в многоподовой печи |

Многоподовые печи просты и надежны в эксплуатации. К их недостаткам относятся высокая строительная стоимость, большие габариты, частый выход из строя гребковых устройств.

Печь кипящего слоя представляет собой вертикальный стальной цилиндр, футерованный изнутри огнеупорным кирпичом. Внутри печи имеются топочная камера, конусная часть с воздухораспределительной беспровальной решеткой и куполообразным сводом (рис. 5.2).

|

1 — ленточный транспортер; 2 — бункер загрузки осадка; 3 — шнековый питатель; 4 — печь; 5 — рекуператор; 6 — воздуходувка; 7— мокрый пылеуловитель; 8 — дымосос; 9 — дымовая труба; 10 — золовая емкость; 11 — насос перекачки золовой воды; 12 — вентилятор; 13 — шлюзовый питатель;14 — бункер для песка; 15 — заслонка; 16 — циклонный разгружатель;17 — бункер выгрузки золы; 18 — газовая горелка; 19 — газорегуляторная установка; 20 — бункер-дозатор; 21 — воздуховод; 22 — трубопровод топливного газа; 23 — водопровод; 24— золопровод; 25 —трубопровод водоотведения Рисунок 5.2 - Схема сжигания осадков в печи кипящего слоя |

Обезвоженный осадок подается транспортером через загрузочный бункер в печь. Попадая в кипящий слой песка, температура которого 750—800 °С, осадок интенсивно отдает влагу и измельчается. В кипящем слое происходят доиспарение влаги и горение осадка. Продолжительность процесса составляет 1—2 мин. Образовавшаяся зола выносится из печи с потоком отходящих газов, которые по газопроводу поступают в рекуператор, затем в мокрый золоуловитель и далее дымососом выбрасываются в атмосферу. Основная масса воздуха на создание кипящего слоя и обеспечение горения подается воздуходувкой через рекуператор под колосниковую решетку печи. Если теплотворной способности осадка недостаточно для поддержания процесса горения, в печь через горелку вводится дополнительное топливо. Воздух щ горение, вторичное дутье, а также на охлаждение газов в газопроводе подается вентилятором. Восполнение потерь песка в кипящем слое осуществляется из пескового бункера.

6 УТИЛИЗАЦИЯ ОСАДКОВ ГОРОДСКИХ СТОЧНЫХ ВОД

Осадки, выделяемые при очистке сточных вод городов и населенных мест с малой долей неочищенных производственных стоков, по химическому составу относятся к ценным органоминеральным смесям.

Осадки городских сточных вод целесообразно использовать главным образом в сельском хозяйстве в качестве азотно-фосфорных удобрений, содержащих необходимые для развития растений микроэлементы и органические соединения. Попадая в почву, осадок минерализуется, при этом биогенные и другие элементы переходят в доступные для растений соединения.

Активный ил представляет наибольшую ценность как органическое удобрение, особенно богатое азотом и усваиваемыми фосфатами. Содержание этих веществ в осадках определяется составом сточных вод и технологией их очистки. Отношение общего органического углерода к азоту в среднем составляет 15:1. Накопления калия в почве не происходит, так как в осадках недостаточно этого элемента.

Минеральная часть осадков представлена в основном соединениями кальция, кремния, алюминия и железа. Поступление на очистные станции городов производственных стоков обусловливает присутствие в осадках ряда микроэлементов, таких, как бор, кобальт, марганец, медь, молибден, цинк.

Внесение осадков значительно уменьшает кислотность почв и увеличивает содержание азота, гумуса и фосфора. Особенно благоприятно действует на кислые почвы осадок, обработанный известью.

Содержание большого количества органических веществ (40— 70% массы сухого вещества) позволяет использовать осадки в качестве рекультиванта почв, у которых потерян верхний плодородный слой, что особенно важно для сохранения плодородия в условиях широкого применения минеральных удобрений, ухудшающих структуру почв, и возвращения сельскому хозяйству земель после использования их промышленностью.

Во многих городах и населенных пунктах, обслуживаемых централизованными системами водоотведения, сточные воды содержат значительную долю разнообразных производственных стоков. Осадки, выделяемые в процессах очистки таких городских сточных вод, могут содержать вредные для растений и животных вещества (яды, химические соединения, радиоактивные вещества, сорняки). Микроэлементы (бор, марганец, медь, молибден, кобальт, цинк) при повышенных концентрациях также могут оказывать неблагоприятное воздействие на рост растений и качество сельскохозяйственной продукции. Поэтому возможность использования осадков в сельском хозяйстве должна быть оценена с учетом присутствия в них этих соединений.

Перспективным направлением утилизации осадков сточных вод является их переработка с целью получения продуктов, используемых в промышленном производстве и теплоэнергетике. Важно отметить, что для этого направления переработки осадков нет жестких ограничений по санитарным показателям и присутствию токсичных соединений. Благодаря этому возможно использование процессов утилизации осадков бытовых сточных вод в комплексе с переработкой других отходов населенных мест и промышленных предприятий.

ВЫВОД

Разнообразие и увеличение количества подлежащих обработке осадков сточных водвсе более усложняют задачу выбора технологий их обработки и утилизации.

Обработка осадков, выделяемых в процессах очистки сточных вод, проводится с целью получения конечного продукта, наносящего минимальный ущерб окружающей среде или пригодного для утилизации в производстве, что достигается осуществлением трех основных процессов в различных технологических последовательностях: стабилизацией, придающей осадкам способность не выделять вредные продуктыразложения при длительном хранении; обезвоживанием, обеспечивающим минимальный объем осадков; обеззараживанием, делающим осадок безопасным по санитарно-бактериологическим показателям.

Использование данных технологий позволяет эффективно решить проблемы по обработке осадков со снижением экологических платежей и эксплуатационных затрат. Получаемые после обработки осадки могут использоваться в сельском хозяйстве, для зелёного строительства и т.п.Использование этих методов позволяет снизить загрязнение воздушного бассейна и почв, как на территории очистных сооружений, так и на водоподготовительных станциях, за счёт утилизации водопроводных осадков.

ПЕРЧЕНЬ ССЫЛОК

1.Воронов Ю.В., Алексеев Е.В., Саломеев В.П., Пугачёв Е.А. Водоотведение: Учебник. — М.: ИНФРА-М, 2007 — 415 с.

2. Обработка и удаление осадков сточных вод. В 2-х т. Обработка осадков / Пер. с англ. Т. А. Карюхиной, И. Н. Чурбановой, И. X. Заена. М.: Стройиздат, 1985. Т.1.-236 с.

3. Туровский, И. С. Обработка осадка сточных вод. М.: Стройиздат, 1988. -256 с.

(zip - application/zip)

(zip - application/zip)