МиНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ государственное БЮДЖЕТНОЕ

образовательное учреждение высшего образования

«тюменский государственный нефтегазовый университет»

ИНСТИТУТ ТРАНСПОРТА

КАФЕДРА «ЭКСПЛУАТАЦИЯ АВТОМОБИЛЬНОГО ТРАНСПОРТА»

Институт транспорта

Кафедра эксплуатации автомобильного транспорта

Курсовая Работа

по дисциплине «Техника транспорта, обслуживание и ремонт»

Тема курсовой работы – «Расчет производственной программы по техническому обслуживанию».

Выполнил: студент группы ТТПбзу-15-1 Д.А. Останин

Проверил: М.Ю. Акимов

Тюмень, 2016

СОДЕРЖАНИЕ1. ИСХОДНЫЕ ДАННЫЕ…………………………………………………….. 3

2. РАСЧЕТ ПРОИЗВОДСТВЕННОЙ ПРОГРАММЫ ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ …………………………………………………………. 4

2.1 Определение нормативной периодичности ТО и пробега до КР.... 4

2.2 Определение числа КР, ТО на один автомобиль за цикл................ 6

2.3 Определение числа ТО на один автомобиль и весь парк за год...... 7

2.4 Определение числа диагностических воздействий

на весь парк за год.......................................................................... 12

2.5 Определение суточной программы по техническому

обслуживанию и диагностированию автомобилей........................ 12

3. Расчет годового объема работ и численности производственных рабочих 14

3.1 Выбор и корректирование нормативных трудоемкостей............. 14

3.2 Годовой объем работ по техническому обслуживанию

и текущему ремонту........................................................................ 16

3.3 Годовой объем работ по самообслуживанию предприятий........... 17

3.4 Распределение объема работ по самообслуживанию АТП............ 18

3.5 Распределение объема работ по диагностированию Д-1 и Д-2...... 18

3.6 Расчет численности производственных рабочих............................ 20

4. Технологический расчет производственных зон, участков

и складов.........................................................................

....................... 23

4.1 Выбор метода организации технического обслуживания

и текущего ремонта......................................................................... 23

4.2 Режим работы зон технического обслуживания

и текущего ремонта......................................................................... 25

4.3 Расчет числа постов технического обслуживания........................... 26

4.4 Расчет числа поточных линий непрерывного действия.................. 29

4.5 Расчет числа постов текущего ремонта........................................... 30

4.6 Расчет числа постов ожидания......................................................... 32

5. Расчет площадей помещений................................................................ 34

5.1 Состав помещений.......................................................................

..... 34

5.2 Расчет площадей зон технического обслуживания

и текущего ремонта......................................................................... 34

5.3 Расчет площадей производственных участков................................ 35

Вывод …………………………………………………………….……………37

Литература......................................................................

.......................... 38

Для расчетапрограммы предварительно необходимо для данного АТП выбрать нормативные значения пробегов подвижного состава до КР и периодичности ТО-1 и ТО-2, которые установлены «Положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта» для определенных, наиболее типичных условий, а именно : I категории условий эксплуатации, базовых моделей автомобилей, умеренного климатического района с умеренной агрессивностью окружающей среды.

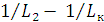

Для конкретного АТП эти условия могут отличаться, поэтому в общем случае нормируемые пробег Lk автомобиля до КР и переодичность ТО-1 и ТО-2 Li определяются с помощью коэффициентов, у читывающих категорию условий эксплуатации – K1, модификацию подвижного состава и его работы – K2, климатические условия – K3, т.е.:

Lk=342000 * 0,8 * 1 * 0,8= 218880 км; (2.1)

Lk=380000-10%=342000 км;

Li=3500*0,8*0,8= 2240 км

Где:

LK(н) – нормативный пробег автомобиля до КР, км;

Li(н) - нормативная периодичность ТО i-го вида (ТО-1 или ТО-2), км

Для районов с высокой агрессивностью окружающей среды, а также при постоянном использовании подвижного состава для перевозки химических грузов, вызывающих интенсивную коррозию деталей, нормируемые пробеги до КР и ТО снижаются на 10%.

Для удобства составления графика ТО и ремонта и последующих расчетов пробег между отдельными видами ТО и КР должен быть скорректирован со среднесуточным пробегом. Корректирование заключается в подборе численных значений периодичности пробега в километрах для каждого вида ТО и пробега до КР, кратных между собой, и среднесуточному пробегу и близких по своей величине к установленным нормативам.

Пусть lсс = 150 км, L1 =3500 км.

L1 / lсс = 3500 / 150 » 24

Округление следует производить поочередно и в большую, и в меньшую сторону. Затем необходимо провести следующий расчет:

В данных указан среднесуточный пробег lсс = 150км.

|

23 |

24 |

||||

|

L" = 23´ l = 23 ´150 = 34500 (км) 1 сс |

L" = 24 ´ l = 24 ´150 = 3600 (км) 1 сс |

||||

|

1 1 Δ = ´100%

|

|||||

|

Δ = |

2800 |

´100% = 1,4% |

Δ = |

|

´100% = 2,8% |

В дальнейших расчетах за величину L1 принимать ту величину L"1 ,для которой Δ была наименьшей (Δ = 1,4% = 3450 км)

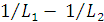

Величину L2 , скорректированную с учетом среднесуточного пробега, можно определить на основании соотношения:

L2 = 4 * L1

(2.2)

L2 = 4 * 3450 = 13880

Таким образом но с учетом величины L2 , необходимо скорректировать величину LK

Lк =218850 км.

Правильность проведенных расчетов можно проверить при определении числа КР и ТО на один автомобиль за цикл (п.1.2.): величин NK, N2, N1, NEO при расчете должны получатся целыми.

2.2. Определение числа КР, ТО на один автомобиль за цикл. Число технических воздействий на один автомобиль за цикл определяется отношением циклового пробега к пробегу до данного вида воздействия. Так как цикловой пробег LЦ в данной методике расчета принят равным пробегу LK автомобиля до КР, то число КР одного автомобиля за цикл будет равно единице. В расчете принято, что при пробеге, равном LK очередное последнее за цикл ТО-2 не проводится и автомобиль направляется в КР. Кроме того, учитывается, что в ТО-2 входит обслуживание ТО-1, которое выполняется одновременно с ТО-2. Поэтому в данном расчете число ТО-1, за цикл не включает обслуживания ТО-2. Периодичность выполнения ежедневных обслуживаний (ЕО) принята равной среднесуточному пробегу. Таким образом, число КР ( LК ), ТО-2 ( N 2 ), ТО-1 ( N1 ) и ЕО ( NЕО ) за цикл на один автомобиль можно представить в следующем виде:

(2.3)

(2.3)

N2 = LK / L2 - NK; (2.4)

N1=LK/L1-(NK+N2); (2.5)

NЕО = LK/lcc; (2.6)

где lcc – среднесуточный пробег автомобиля, км.

N2 = 218850/13800-1 = 14,9

N1 = 218850/3450-(1+14,9)=77,3

NЕО =218850/150= 1459

2.3 Определение числа ТО на один автомобиль и весь парк за год.

КР автомобилей в соответствии с «Положением ….» предусматривается проводить на специализированных предприятиях, поэтому годовая производственная программа по КР для АТП в данном расчете не определяется. КР учитывается только для расчета коэффициента технической готовности автомобиля (парка) за цикл.

Так как пробег автомобиля за год отличается от его пробега за цикл , а производственную программу предприятия обычно рассчитывают на год, то для определения числа ТО за год необходимо сделать соответствующий перерасчет полученных значений NЕО , N1 и N2 за цикл, используя коэффициент перехода от цикла к году hг.

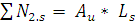

Годовое число ЕО ( NЕО.г ), ТО-1 ( N1.г ) и ТО-2 ( N 2.г ) на один списочный автомобиль и весь парк (группу) автомобилей одной модели ( å NЕО.г , åN1.г , å N2.г ) составит:

NEO.г = NEO * hг; (2.7)

N1.г = N1 * hг; (2.8)

N2.г = N2 * hг; (2.9)

å NEO.г = NEO.г * Аи (2.10)

å N1.г =N1.г * Аи; (2.11)

å N2.г =N2.г * Аи (2.12)

Где Аи - списочное число автомобилей.

NEO.г = 1459 * 0,10 = 145,9;

N1.г = 77,3 * 0,10 = 7,73

N2.г = 14,9 * 0,10 =1,49;

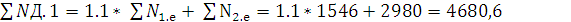

å NEO.г = 145,9 * 200 = 29180;

å N1.г = 7,73 * 200 = 1546;

å N2.г = 14,9 * 200 = 2980.

Коэффициент hг представляет собой отношение годового пробега автомобиля Lг к его пробегу за цикл (до КР), т.е.

hг = Lг/LК (2.13)

hг = 51465/218850 = 0,24

Таким образом, hг отражает долю годового пробега автомобиля (или численного значения соответствующего вида ТО) от его пробега за цикл.

Годовой пробег автомобиля:

Lг = Д раб.г * lсс * aT , (2.14)

Lг = 365 * 150 * 0,94 = 51465

Где Д раб.г - число дней работы предприятия в году, дн;

aT – коэффициент технической готовности

В цикловом методе расчета производственной программы по ТО простой автомобиля за цикл, по организационным причинам не учитывается. Поэтому при расчете годового пробега автомобиля в формуле (2,2) используется не коэффициент выпуска автомобиля, а коэффициент технической готовности автомобиля.

При реконструкции действующих АТП коэффициент перехода от цикла к году не рассчитывается, а годовой пробег автомобилей обычно устанавливается на основе учетных данных с учетом перспективы использования подвижного состава.

За цикл:

(2.15)

(2.15)

= 1459 / (1459 – 83,7) = 0,94

= 1459 / (1459 – 83,7) = 0,94

Где  число дней нахождения автомобиля за цикл в

технически исправном состоянии, дн.:

число дней нахождения автомобиля за цикл в

технически исправном состоянии, дн.:

число дней простоя автомобиля в ТО и ремонтах за

цикл, дн:

число дней простоя автомобиля в ТО и ремонтах за

цикл, дн:

В данном расчете Дэ.ц принято равным числу дней эксплуатации автомобиля за цикл в технически исправном состоянии, т.е. без учета простоев по организационным причинам. Поэтому:

Дэ.ц = LK/lcc (2.16)

Дэ.ц = 218850/150 = 1459

При расчете  обычно учитываются

простои подвижного состава, связанные с выводом автомобиля из эксплуатации,

т.е. простои в ТО-2, КР и ТР. Поэтому простои в ЕО и ТО-1, выполняемые в

межсменное время не учитываются:

обычно учитываются

простои подвижного состава, связанные с выводом автомобиля из эксплуатации,

т.е. простои в ТО-2, КР и ТР. Поэтому простои в ЕО и ТО-1, выполняемые в

межсменное время не учитываются:

Д р.ц = Д 2 * N2 + ДК + ДТР * LК / 1000 (2.17)

Где Д 2 - число дней простоя автомобиля в ТО-2, дн;

ДК - число дней простоя автомобиля в КР, дн;

ДТР - удельный простой автомобиля в ТР, дн./1000км.

Однако, учитывая, что продолжительность простоя автомобиля на ТО и ТР нормативах «Положения…» предусматривается в виде общей удельной нормы на 100 км пробега, которая в зависимости от пробега автомобиля с начала эксплуатации корректируется коэффициентом К4, число дней простоя автомобиля в ТО-2,КР и ТР за цикл:

Др.ц = ДК + ДТО-ТР * LК * К4 / 1000 (2.18)

Д р.ц = 29 + 0,5 * 218850 * 0,5 / 1000 = 83,7

Где ДТО-ТР - удельный простой автомобиля в ТО и ТР, дн/1000 км.

При определинии численного значения ДК необходимо учитывать, что простой автомобиля в КР предусматривает общее число календарных дней вывода автомобиля из эксплуатации, т.е.

ДК = ДК" + Дт, (2.19)

ДК = 25+4 = 29

Где ДК" - нормативный простой автомобиля в КР на авторемонтном заводе, дн;

ДТ - Число дней, затраченных на транспортирование автомобиля из АТП на авторемонтное предприятие и обратно, дню, примем ща 10% от ДК

Время затрачиваемое на транспортировку автомобиля, зависит от расстояния между АТП и ремонтными предприятиями, а также времени на оформление и сдачу в ремонт. При отсутствии фактических данных это время может быть принято равным от 10 – 20% от продолжительности простоя в КР по нормативам.

Удельный простой ДТО-ТР для автомобилей работающих с прицепами, принимается как для одиночных грузовых автомобилей, так как прицеп отделяется от автомобиля и ремонтируется отдельно.

Для автомобилей – тягачей, работающих с полуприцепами ДТО-ТР принимается с учетом времени простоя полуприцепов в ТР, так как второе техническое обслуживание автомобиля-тягача и полуприцепа в основном производится одновременно и без расцепки.

В зависимости от пробега автомобилей с начала их эксплуатации определяется коэффициент корректирования простоев подвижного состава на ТО и ремонтах К4

В случае необходимости определения дней простоя подвижного состава только в ТР:

ДТР = ДТО-ДР х К4 – 1000 х Д2 х К4 / L2 (2.20)

ДТР = 0,5 * 0,5 – 1000 * 0,7 * 0,5 / 13800 = 0,22

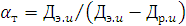

Подставляя в формулу 1.13 определения hг значения LГ и LК, рассчитанные по формулам (1.14) и (1.15), будем иметь:

hг =Драб.год * lcc * aT / Дэ.ц * lCC = Драб.г * аТ / Дэ.ц ; (2.21)

hг = 365*150*0,94/1459*150 = 365*0,94/1459 = 0,24

Если сюда подставить выражение aT из формулы 2.3, то:

hг =[Драб.г * Дэ.ц / (ДЭ.Ц. + ДР.Ц.)] / ДЭ.Ц. = Драб.г / (Дэ.ц + Др.ц) (2.22)

Таким образом, hг для заданного числа дней работы в году Драб.г может быть определенно через известные Дэ.ц и Др.ц

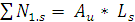

При известном годовом пробеге автомобиля  годовое число ЕО,

ТО-1 и ТО-2 на весь парк автомобилей оной марки составит:

годовое число ЕО,

ТО-1 и ТО-2 на весь парк автомобилей оной марки составит:

=

=  =

=  (2.23)

(2.23)

=51465 * 200/150 =

200 * 365 * 0,94 = 29180

=51465 * 200/150 =

200 * 365 * 0,94 = 29180

* (

* ( ); (2.24)

); (2.24)

= 200 * 51465*(1/3450-1/13800) = 1546

= 200 * 51465*(1/3450-1/13800) = 1546

* (

* ( ); (2.25)

); (2.25)

= 200 * 51465 * (1/13880 - 1/218850) = 2980

= 200 * 51465 * (1/13880 - 1/218850) = 2980

Согласно положению, диагностирование как отдельный вил обслуживания не планируется и работы по диагностированию подвижного состава входят в обьем работ ТО и ТР. При этом в зависимости от метода организации диагностических воздействий определяется для последующего расчета постов диагностики и его организации.

На АТП в соответствии с Положением предусматривается диагностирование подвижного состава Д-1 и Д-2.

Число автомобилей, диагностируемых при ТР, согласно опытным данным и нормам проектирования ОНТП-АТП-СТО-80 принято равным 10% от программы ТО-1 загод.

Число автомобилей диагностируемых при ТР, принято равным 20% от годовой программы ТО-2.

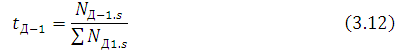

(2.26)

(2.26)

(2.27)

(2.27)

(2.28)

(2.28)

Neо.с = 51465/365 = 141

NТО1.с = 3450/365 = 9,5

NТО2,c = 13880/365 = 38

NД-1,c = 1546/365 = 4,2

NД-2,c = 2980/365 = 8,2

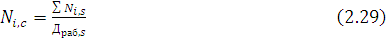

где åNi,г – годовая программа по каждому виду ТО или диагностики в отдельности;

Д раб,г – годовое число рабочих дней зоны, предназначенной для выполнения того или иного вида ТО и диагностирования автомобилей.

При определении суточной программы по ТО-2 и Д-2 число рабочих дней зоны в году обычно принимают равным 253 (работа 5 дней в неделю) или 305.

Для ТО-1, ЕО и Д-1 ( а иногда и для ТО-2) Драб,г принимается в зависимости от числа дней работы автомобилей на линии, т.е. 253; 305; 357; или 365 дней.

3. РАСЧЕТ ГОДОВОГО ОБЬЕМА РАБОТ И ЧИСЛЕННОСТИ ПРОИЗВОДСТВЕННЫХ РАБОЧИХ 3.1 Выбор и корректирование нормативных трудоемкостейДля расчета годового объема работ предварительно для подвижного состава проектируемого АТП устанавливают нормативную трудоемкость ТО и ТР в соответствии с «Положением…», а затем их корректируют с учетом конкретных условий эксплуатации. Нормативы трудоемкостей ТО и ТР Положением установлены для следующего комплекса условий: I категория условий эксплуатации; базовые модели автомобилей; климатический район умеренный; пробег подвижного состава с начала эксплуатации равен 50 — 75% от пробега до капитального ремонта; на АТП производится ТО и ремонт 200 — 300 ед. подвижного состава, составляющих три технологически совместимые группы, АТП оснащено средствами механизации согласно табелю технологического оборудования. При этом под технологической совместимостью подвижного состава понимается конструктивная общность моделей, позволяющая организовать совместное производство работ по их ТО и ТР с использованием одной и той же технологической базы (технологии и организации работ, рабочих мест, постов, оборудования и оснастки).

Для других условий нормативы трудоемкостей ТО и ТР корректируются соответствующими коэффициентами.

Нормативы ЕО включают только трудоемкость уборочно-моечных работ, а другие работы ЕО (заправочные, постановка автомобилей на стоянку, проверка технического состояния автомобиля) выполняются водителем за счет подготовительно-заключительного времени и механиком контрольно-пропускного пункта. Уборочно-моечные работы производятся по потребности в зависимости от климатических и сезонных условий с целью обеспечения санитарных требований и надлежащего внешнего вида подвижного состава. При проектировании в расчетах обычно принимают, что уборочно-моечные операции проводятся при каждом ЕО.

Трудоемкость ЕО, установленная «Положением…», при применении механизированных моечных установок должна быть уменьшена за счет исключения из общей трудоемкости ЕО моечных работ, связанных с применением ручного труда. При механизации других видов работ, например обтирочных (за счет использования обдува автомобилей воздухом), трудоемкость ЕО также соответственно уменьшается.

Поэтому расчетную трудоемкость ежедневного обслуживания tEO, реализуемую путем ручной обработки при использовании средств механизации, можно определить, используя выражения:

tЕО = tEO(н) * К2 * К 3* КМ ; (3.1)

tЕО = 0,8 * 0,9 * 0,95 * 0,99 = 0,67

где tEO(н) - нормативная трудоемкость ЕО, чел.-ч;

КМ - коэффициент, учитывающий снижение трудоемкости за счет механизации работ.

КМ = 1- М/ 100. (3.2)

КМ = 1 – 0,8/100 = 0,99

Где М – доля работ ЕО, выполняемых механизированным способом,%

Значение М в зависимости от степени механизации отдельных операций ЕО может быть выбрано исходя из распределения трудоемкости ЕО по видам работ. При полной механизации уборочно-моечных работ необходимо предусматривать трудоемкость для работы оператора по управлению механизированными установками (примерно 10% от трудоемкости ЕО).

Расчетная нормативная скорректированная трудоемкость (ТО-1,

ТО-2) для подвижного состава проектируемого АТП:

ti = ti(н) * К2 * К5. (3.3)

t1 = 4,8 * 0,9 * 0,95 = 4,1

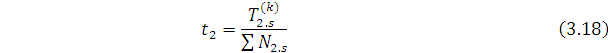

t2 = 18,4 * 0,9 * 0,95 = 15,7

где ti(н) - нормативная трудоемкость ТО-1 или ТО-2, чел.-ч.

Удельная нормативная скорректированная трудоемкость текущего ремонта:

tТР = tТР(н) * К1 * К2 * К3 * К4 * К5. (3.4)

tТР = 4,5 * 0,9 * 1 * 0,9 * 0,5 * 0,95 = 1,9

где tТР(н) - нормативная удельная трудоемкость ТР, чел.ч/1000км.

При работе подвижного состава в условиях высокой агрессивности окружающей среды удельная трудоемкость текущего ремонта увеличится на 10%

3.2. Годовой объем работ по техническому обслуживанию и текущему ремонту.Объем работ (в человеко-часах) по ЕО, ТО-1 и ТО-2 за год определяется произведением числа ТО на нормативное (скорректированное) значение трудоемкости данного вида ТО:

ТЕО.г = å NЕО.г * tЕО ; (3.5)

Т1.г = å N1.г * t1 ; (3.6)

Т2.г = å N2.г * t2 . (3.7)

ТЕО.г = 29180 * 0,67 = 19550,6 ;

Т1.г = 1546 * 4,1 = 6338, 6 ;

Т2.г = 2980 * 15,7 = 46786 .

Годовой объем работ ТР (в человеко-часах);

ТТР.г = Lг * Аи * tТР /1000 (3.8)

ТТР.г = 51465 * 200 * 1,9 / 1000 = 19556,7

3.3. Годовой обьем работ по самообслуживанию предприятий.Согласно Положению, кроме работ по ТО и ТР, в АТП выполняются вспомогательные работы, объем которых (Т всп ) составляет 20 — 30% от общего объема работ по ТО и ТР подвижного состава. В состав вспомогательных работ (табл. 2.8) входят работы по самообслуживанию предприятия (обслуживание и ремонт технологического оборудования зон и участков, содержание инженерных коммуникаций, содержание и ремонт зданий, изготовление и ремонт нестандартного оборудования и инструмента), которые выполняются в самостоятельных подразделениях или в соответствующих производственных участках.

Тсам = Твсп * Ксам /100. (3.9)

Твсп = 0,25*(19550,6+6338,6+46786+19556,7) = 23058 чел.-ч.

Тсам = 23058 *30/100 = 69,2

Годовой объём работ по самообслуживанию предприятия Тсам сам устанавливается в процентном отношении от годового обьема вспомогательных работ.

3.4. Распределение объема работ по самообслуживанию АТП

При небольшом объеме (до 8 — 10 тыс. чел-ч в год) работы по самообслуживанию частично могут выполняться на производственных участках. В этом случае при определении годового объема работ соответствующих производственных участков следует учесть трудоемкость работ по самообслуживанию, примерное распределение которых по видам составляет (в процентах — всего 100%):

На крупных предприятиях эти работы выполняют рабочие самостоятельного подразделения — отдела главного механика (ОГМ), в составе которого комплектуются соответствующие бригады по обслуживанию и ремонту оборудования, зданий и пр. Поэтому трудовые затраты в данном случае учитываются отдельно.

3.5. Распределение объёма работ по диагностированию Д-1 и Д-2

Работы по Д-1 (ТД -1.г ) составляют 50 — 60%, а по Д-2 (Т Д - 2.г ) 40 — 50% соответственно от общего объема диагностических работ, выполняемых за год при ТО-1, ТО-2 и ТР т.е.:

Т Д -1.г = (0,5 ¸ 0,6)´ åТ Д . (3.10)

Т Д -2.г = (0,4 ¸ 0,5)´ åТ Д .г . ( 3.11)

Т Д -1.г = 0,6 * 4020 = 2412 ;

Т Д -2.г = 0,4 * 4020 = 1608 .

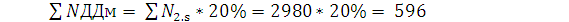

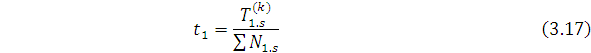

При этом средние значения трудоемкостей Д-1 и Д-2, необходимые для расчета постов диагностирования, составляют:

t Д -1 = 4680,6 / 1546 =3

t Д -2= 2980 /596=5

В зависимости от метода организации диагностирование Д-1 подвижного состава может выполняться на отдельных постах или быть совмещено с процессом ТО-1. Диагностирование Д-2 обычно проводится на отдельных постах (см. разд. 3.1).

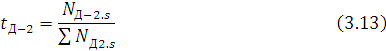

T1.г(к)= Т1.г – Т1.Д ; (3.14)

Т2.г(к) = Т2.г – Т 2.Д; (3.15)

(3.16)

(3.16)

T1.г(к)= 6338,6 – 513 = 5825,6 ;

Т2.г(к) = 46786 – 841 = 45945 ;

19556,7 – 2666 =

16891 .

19556,7 – 2666 =

16891 .

При организации диагностирования Д-1 и Д-2 на отдельных постах, для последующего расчета постов ТО и ТР необходимо скорректировать годовые объемы работ по ТО и ТР. Для этого из рассчитанных ранее годовых объемов ТО-1 и ТО-2, а также годового объема постовых работ ТР, определенного в результате его распределения по видам работ следует исключить объемы диагностических работ, выполняемых при ТО-1, ТО-2 и ТР.

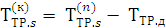

Соответственно трудоемкость работ ТО-1 и ТО-2 для расчета постов ТО:

t1" = 5825,6 / 1546 = 4 ;

t2" = 45495 / 596 = 8 .

При совмещении диагностирования Д-1 с ТО-1 годовой объем работ ТО-1 и соответственно трудоемкость ТО-1 не корректируются. В этом случае годовой объем диагностических работ по Д-1, выполняемый при ТО-2 и ТР, может выполняться на постах диагностирования зоны ТО-1 в другую смену или на самостоятельных диагностических постах в зоне ТР. Число этих постов может быть определено исходя из годового числа диагностических воздействий и средней трудоемкости работ Д-1.

Число постов ТР рассчитывается исходя из скорректированного годового объема постовых работ ТР.

3.6 Расчет численности производственных рабочих

К производственным рабочим относятся рабочие зон и участков, непосредственно выполняющие работы по ТО и ТР подвижного состава. Различают технологически необходимое (явочное) и штатное (списочное) число рабочих. Технологически необходимое число рабочих обеспечивает выполнение суточной, а штатное — годовой производственных программ (объемов работ) по ТО и ТР.

Технологически необходимое (явочное) число рабочих

Рт = Тг / Фт (3.19)

Рт = 92232/2116 = 43,6

Фонд Фт определяется продолжительностью смены ( в зависимости от продолжительности рабочей недели) и числом рабочих дней в году.

Для профессий с нормальными условиями труда установлена 41- часовая неделя, а для вредных условий – 36- часовая. Продолжительность рабочей смены (Тсм) для производств с нормальными условиями труда при 5- дневной неделе составляет 8,2 ч, а при 6- дневной – 7ч ( при этом 1ч сокращения рабочего дня в предвыходные и предпраздничные дни учитывают в общем балансе рабочего времени). Для вредных условий труда при 5 – дневной неделе равно 7,2 ч, а при 6- дневной – 6 ч.

Общее число рабочих часов в год как при 6- дневной, так и про 5-дневной рабочей неделе одинаково. Поэтому и годовой фонд времени Фт , рассчитанный для 6-дневной рабочей недели , будет равен фонду для 5-дневной недели.

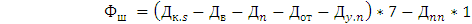

Годовой фонд времени технологически необходимого рабочего ( в часах) для 6-дневной рабочей недели

Фт = (Дк.г - Дв - Дп )* 7 - Дпп * 1. (3.20)

Фт = (365 – 60 – 10) * 7 – 7 * 1 = 2116

В практике проектирования для расчета технологически необходимого числа рабочих годовой фонд времени Фт принимают равным 2070ч для производств с нормальными условиями труда и 1830 ч для производств с вредными условиями.

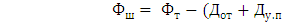

Штатное (списочное) число рабочих

Рш = Тг /Фш (3.21)

Рш = 92232/1920 = 48

Общие потери рабочего времени (с учетом отпуска) составляют примерно 4 — 5% от годового фонда времени технологически необходимого рабочего.

На АТП со сложившимся производством и структурой работ для расчета рабочих используют коэффициент штатности, который определяется следующим образом:

(3.22)

(3.22)

)*7 (3.23)

)*7 (3.23)

hш = Рт /Рш = Фш/ Фт . (3.24)

hш = 43,6/48= 1920/2116 = 0,9

Значение hш практически лежит в пределах 0,90 – 0,95 и зависит от профессии рабочих.

4.ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ ПРОИЗВОДСТВЕННЫХ ЗОН, УЧАСТКОВ И СКЛАДОВ 4.1 Выбор метода организации технического обслуживания и текущего ремонтаПосты ТО по своему технологическому назначению подразделяются на универсальные и специализированные. На универсальном посту выполняют все или большинство операций данного воздействия, тогда как на специализированном только одну или несколько операций. Целесообразность применения универсальных или специализированных постов прежде всего зависит от производственной программы и режима производства. По способу установки подвижного состава посты могут быть тупиковыми или проездными.

Въезд на тупиковый пост производится передним ходом, а съезд с него задним ходом, тогда как въезд на проездной пост и съезд с него производятся только передним ходом. Проездные посты целесообразно применять для крупногабаритного подвижного состава и автопоездов. Как тупиковые, так и проездные посты в зависимости от организации выполнения работ могут быть использованы в качестве универсальных или специализированных постов. ТО подвижного состава может быть организовано на отдельных постах или поточных линиях.

По данным НИИАТа, производительность поточных линий на 20 –25% выше производительности специализированных параллельных постов и на 45 –50% универсальных. Применение рациональной технологии производства ТО-1 и ТО-2 на поточных линиях позволяет значительно повысить производительность труда, сократить затраты на ТО и ТР, снизить простой автомобиля в ТР и уменьшить потребность в ТР по обслуживаемым агрегатам и узлам. В результате все это способствует (увеличению коэффициента технической готовности подвижного состава не менее чем на 3 – 4%.

В принципе целесообразность применения того или иного метода организации ТО в основном определяется числом постов, т.е. зависит от суточной (сменной) программы и продолжительности воздействия. Поэтому в качестве основного критерия для выбора метода ТО может служить суточная (сменная) производственная программа соответствующего вида ТО.

Минимальная суточная (сменная) программа, при которой целесообразен поточный метод ТО, рекомендована Положением и составляет: для ТО-1 12 — 15, а для ТО-2 5 — 6 технологически совместимых автомобилей. При меньшей программе ТО-1 и ТО-2 проводятся на отдельных специализированных и универсальных постах.

Диагностирование подвижного состава на АТП может проводиться отдельно или совмещаться с ТО и ТР. Формы организации диагностирования зависят от мощности АТП, типа подвижного состава, его разномарочности, используемых средств диагностирования, наличия производственных площадей и определяют размещение диагностического оборудования по видам ТО и диагностирования.

На небольших АТП со списочным составом до 150 технологически совместимых автомобилей и при смешанном парке все виды диагностирования рекомендуется проводить на отдельном участке диагностирования, оснащенном комбинированным диагностическим стендом, или совместно с ТО и ТР переносными приборами.

Для средних АТП с числом 150 — 200 и более автомобилей целесообразно посты Д-1 и Д-2 иметь раздельными. Для крупногабаритного подвижного состава, при реконструкции АТП и ограниченных производственных площадях, а также при организации ТО-1 на поточных линиях Д-1 рекомендуется проводить совместно с ТО-1.

Для крупных АТП с числом автомобилей более 400 и при наличии высокопроизводительных, автоматизированных диагностических средств Д-1 и Д-2 проводятся на отдельных специализированных участках. При этом, помимо постов Д-1 и Д-2, необходимо иметь посты и средства диагностирования в зоне ТР (стенды для контроля и регулировки тормозов и углов установки управляемых колес).

Уборочно-моечные работы подвижного состава могут проводиться как на отдельных постах, так и на поточных линиях. На небольших предприятиях эти работы проводятся на тупиковых или проездных постах.

Если автомобилей на АТП более 50, выполнение моечных работ предусматривается механизированным способом. Поточные линии применяются, как правило, на средних и крупных АТП при одновременном использовании механизированных установок для мойки и сушки подвижного состава.

4.2 Режим работы зон технического обслуживания и текущего ремонтаЭтот режим характеризуется числом рабочих дней в году, продолжительностью работы (числом рабочих смен, продолжительностью и временем начала и конца смены), распределением производственной программы по времени ее выполнения. Число рабочих дней зоны зависит от числа дней работы подвижного состава на линии и вида ТО (см. разд. 2.1). В свою очередь, продолжительность работы зон зависит от суточной производственной программы и времени, в течение которого может выполняться данный вид ТО и ТР.

Режим работы зоны должен быть согласован с графиком выпуска и возврата автомобилей с линии.

График дает наглядное представление о числе автомобилей, находящихся на линии и на АТП в любое время суток, что позволяет установить наиболее рациональный режим работы зон ТО автомобилей. Если автомобили работают на линии 1, 1,5 или 2 рабочие смены, то ЕО и ТО-1 выполняют в оставшееся время суток (межсменное время).

Межсменное время — это период между возвратом первого автомобиля и выпуском последнего. При равномерном выпуске автомобилей продолжительность межсменного времени

Т мс = 24 - (Тн + То - Твып ). (4.1)

Т мс = 24-(7+1-2)=18

ТО-2 выполняют преимущественно в одну или две смены.

Режим работы участков диагностирования зависит от режима работы зон ТО и ТР. Участок диагностирования Д-1 обычно работает одновременно с зоной ТО-1. Диагностирование Д-1 после ТО-2 проводят в дневное время. Участок поэлементной (углубленной) диагностики Д-2 работает в одну или две смены.

Суточный режим зоны ТР составляет две, а иногда и три рабочие смены, из которых в одну (обычно дневную) смену работают все производственно-вспомогательные участки и посты ТР. В остальные рабочие смены выполняются постовые работы по ТР автомобилей, выявленные при ТО, диагностировании или по заявке водителя.

При проектировании новых АТП следует учитывать, что применение удлиненных смен или полуторасменной работы исполнителей, как правило, не допускается органами санитарной инспекции и охраны труда

независимо от способа компенсации за переработанное время.

4.3 Расчет числа постов технического обслуживанияИсходными величинами для расчета числа постов обслуживания служат ритм производства и такт поста.

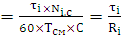

Ритм производства Ri – это время, приходящееся в среднем на выпуск одного автомобиля из данного вида ТО, или интервал времени между выпуском двух последовательно обслуженных автомобилей из данной зоны

Ri = 60 * Тсм ´ С / Ni.c (4.2)

То.1 = 60 * 8.2* 1/5 = 98,4;

То.2 = 60 * 8.2 * 1/22 = 19,7;

Д.1 = 60 * 8,2 * 1/12=40,8;

Д.2 = 60 * 8.2 * 1/3= 162,3.

где Тсм - продолжительность смены , ч; C – число смен;

Ni.c – суточная производственная программа раздельно по каждому виду ТО и диагностирования, чел.-ч.

te = 60*ti/Pn+tn (4.3)

t1 = 60*2,10/3+3 = 21

t2 = 60*9,36/3+3 = 93,6

Такт поста представляет собой среднее время занятости поста. Оно складывается из времени простоя автомобиля под обслуживанием на данном посту и времени, связанного с установкой автомобиля на пост, вывешиванием его на подъемнике и т. п.

Время tn в зависимости от габаритных размеров автомобиля принимают равным 1 – 3 мин. Число рабочих на посту устанавливают в зависимости от вида ТО и с учетом наиболее полного использования фронта работ на посту.

Число одновременно работающих на постах ТО-1 и ТО-2 устанавливают в зависимости от метода организации ТО: на одиночных тупиковых и проездных постах 2 – 3 чел.: на поточных линиях 3 – 5 чел. При этом меньшие значения принимаются для одиночных автомобилей и автобусов, а большие значения – для автопоездов и сочлененных автобусов.

Число одновременно работающих на уборочно-моечных постах зоны ЕО принимают: на постах уборки и обтирки — в зависимости от типа подвижного состава (для грузовых автомобилей автопоездов 1-3, легковых автомобилей 3 – 6 чел.); на постах шланговой мойки 5 чел.; на постах мойки 1 чел. (оператор).

Число постов обслуживания определяется из отношения общего времени простоя всех автомобилей под обслуживанием

XTO (4.4)

(4.4)

XTO1

Число постов ТО-2 из-за относительно большой его трудоемкости, а также возможного увеличения времени простоя автомобиля на посту за

счет проведения дополнительных работ по устранению неисправностей определяется с учетом коэффициента использования рабочего времени поста, равного 0,85 — 0,90, т. е.

(4.5)

(4.5)

XTO2 =365/0.9*280 = 1

Число специализированных постов диагностирования Д-1 или Д-2 рассчитывается так же, как и число постов ТО-2. При этом число рабочих на посту ( Рп ) принимается равным 1 — 2, а коэффициент использования рабочего времени диагностического поста равен 0,6 — 0,75. Потери рабочего времени на постах диагностирования возможны за счет проведения на них подготовительных работ (подкачка шин, прогрев двигателя и агрегатов и пр.), а также выполнения исполнительской части операций, имеющих низкое значение коэффициента повторяемости.

При известном годовом объеме диагностических работ число диагностических постов

(4.6)

(4.6)

= 1149/365*8,2*1*2*0.75

= 1

= 1149/365*8,2*1*2*0.75

= 1

= 1219/365*8,1*1*2*0.75

= 1

= 1219/365*8,1*1*2*0.75

= 1

Т Д.i г - годовой объем диагностических работ, чел.-ч;

Фп - годовой фонд времени поста, ч;

Д раб. - число рабочих дней зоны диагностирования в году.

4.4. Расчет числа поточных линий непрерывного действия Такие линии применяются для выполнения уборочно-моечных работ ЕО с использованием механизированных установок для мойки и сушки (обдува) автомобилей. При полной механизации работ по мойке и сушке автомобилей и отсутствии уборочных операций, выполняемых на других постах вручную, число постов линии соответствует числу механизированных установок (для мойки автомобилей, дисков колес, сушки). Рабочие на линии при этом могут отсутствовать за исключением оператора для управления установками. Для обеспечения максимальной производительности линии пропускная способность отдельных постовых установок должна быть равна пропускной способности основной установки для мойки автомобилей. В Этом случае такт линии и необходимая скорость конвейера выделяются из выражений: tЕО.л =60/Ny (4.7) tЕО.л = 60 * 30 = 2Ny - годовой оббьем диагностических работ, чел – ч;

= 30*(1.5+11.4)/60

= 6.45

= 30*(1.5+11.4)/60

= 6.45

При этом расчете число воздействий по ТР неизвестно. Поэтому для расчета числа постов ТР используют годовой объем постовых работ ТР.

Однако расчет необходимого числа постов ТР, только исходя из объема работ, не отражает действительной потребности в постах, так как возникновение текущих ремонтов, как известно, обусловлено отказами и неисправностями, которые носят случайный характер. Колебания

потребности в ТР как по времени возникновения, так и по трудоемкости его выполнения весьма значительны и вызывают зачастую длительные простои подвижного» состава в ожидании очереди постановки на посты для устранений-отказов и неисправностей. Поэтому для учета этих колебаний при расчете постов ТР вводится так называемый коэффициент неравномерности поступления автомобилей на посты ТР, величина которого на основе практических наблюдений принимается равной 1,2 — 1,5. Применение этого коэффициента увеличивает расчетное число постов ТР и сокращает время на ожидание ремонта.

Коэффициент зависит от многих факторов, в том числе от числа автомобилей в ДТП и интенсивности их эксплуатации. Чем, больше автомобилей на АТП и чем больше их пробег, тем меньше неравномерность поступления автомобилей на посты ТР и, следовательно, меньше коэффициент. С некоторым допущением в расчетах 1,5 можно принимать для АТП с числом автомобилей до 150 — 200 и 1,2 для АТП с числом автомобилей 400 — 500 и более.

Другой особенностью расчета постов ТР является меньшее число одновременно работающих на постах ТР по сравнению с постами ТО. Это связано с ограниченным фронтом работ, так как: устранение большинства неисправностей автомобилей на постах ТР требует не более 1 – 2 чел.

Согласно нормам проектирования ОНТП-АТП-СТО-80, число одновременно работающих на посту ТР принимается в зависимости от типа подвижного состава: для легковых автомобилей и прицепов — 1 чел., для автобусов — 2, для грузовых автомобилей — l,5 — 2,5 чел. (большие значения принимаются для грузовых автомобилей особо большой грузоподъемности и внедорожных автомобилей самосвалов). Число работающих на постах: сварки и окраски принимается равным 1 чел.

При расчете постов ТР необходимо также учитывать значительные по сравнению с ТО потери рабочего времени, связанные с уходом исполнителей с постов на другие участки, склады, а также из-за вынужденных простоев автомобилей в ожидании ремонтируемых на участках деталей, узлов и агрегатов, снятых с автомобиля. Эти потери рабочего времени учитываются коэффициентом использования рабочего времени поста, который при наилучшей организации труда принимается равным 0,85 — 0,90, в средних условиях — 0,80 — 0,85 и в худших условиях организации технологического процесса и снабжения постов — 0,75 — 0,80.

С учетом изложенного число постов ТР

(4.9)

(4.9)

Где  – годовой обьем

работ, выполняемых на постах ТР, чел-ч;

– годовой обьем

работ, выполняемых на постах ТР, чел-ч;

–

число рабочих дней постов ТР в год

–

число рабочих дней постов ТР в год

При числе постов ТР более 5 — 6 их специализируют по видам выполняемых работ.

При числе постов более 10 допускается выделение постов по замене агрегатов и для шиномонтажных работ.

4.6 Расчет числа постов ожиданияПосты ожидания (подпора) — это посты, на которых автомобили, нуждающиеся в том или ином виде ТО и ТР, ожидают своей очереди для перехода на соответствующий пост или поточную линию. Эти посты обеспечивают бесперебойную работу зон ТО и ТР, устраняя в некоторой степени неравномерность поступления автомобилей на обслуживание и ТР. Кроме того, в холодное время года посты ожидания в закрытых помещениях обеспечивают обогрев автомобилей перед их обслуживанием. Посты ожидания могут предусматриваться раздельно или вместе для каждого вида обслуживания и размещаться как в производственных помещениях, так и на открытых площадках. При наличии закрытых

стоянок посты ожидания могут не предусматриваться.

Число постов ожидания определяется: перед постами ЕО — исходя из 15 — 25% часовой пропускной способности постов (линий) ЕО; перед постами ТО-1 — исходя из 10 —15% сменной программы; перед постами ТО-2 — исходя из 30 — 40% сменной программы; перед постами ТР — в количестве 20 — 30% от числа постов ТР.

Neo = 20% от 30 = 6

То1 = 12% от 10 = 2

То 2 = 34% от 3 = 1

ТР = 30% от 14 = 4

5. РАСЧЕТ ПЛОЩАДЕЙ ПОМЕЩЕНИЙ 5.1 Состав помещенийПлощади АТП по своему функциональному назначению подразделяются на три основные группы: производственно-складские, хранения подвижного состава и вспомогательные.

В состав производственно-складских помещений входят зоны ТО и ТР, производственные участки ТР, склады, а также технические помещения энергетических и санитарно-технических служб и устройств

(компрессорные трансформаторные, насосные, вентиляционные камеры и т.п.). Для малых АТП при небольшой производственной программе некоторые участки с однородным характером работ, а также отдельные складские помещения могут быть объединены.

В состав площадей зон хранения (стоянки) подвижного состава входят площади стоянок (открытых или закрытых) с учетом площади, занимаемой оборудованием для подогрева автомобилей (для открытых стоянок), рамп и дополнительных поэтажных проездов (для закрытых многоэтажных стоянок).

В состав вспомогательных площадей предприятия в соответствии со СНиП П-92-76 входят: санитарно-бытовые помещения, пункты общественного питания, здравоохранения (медицинские пункты), культурного обслуживания, управления, помещения для учебных занятий и общественных организаций.

5.2 Расчет площадей зон технического обслуживания и текущего ремонтаВ зависимости от стадии выполнения проекта площади зон ТО и ТР рассчитывают двумя способами:

• по удельным площадям — на стадии технико-экономического обоснования и выбора объемно-планировочного решения, а также при предварительных расчетах;

• графическим построением — на стадии разработки планировочного решения зон.

Площадь зоны ТО или ТР:

Fз = fа * Хз * Кп (5.1)

Fз = 28.5*3*5 = 285 м2

= 28.5*14*5 = 1995 м2

Коэффициент КП представляет собой отношение пощади , занимаемой автомобилями, проездами, проходами, рабочими местами к сумме площадей проекции автомобилей в плане. Величина КП зависит от габаритов автомобиля и расположения постов. При одностороннем расположении постов. При одностороннем расположении постов КП = 6-7. При двухсторонней расстановке постов и поточном методе обслуживания КП может быть принят равным 4 – 5.

Меньшие значения КП принимаются для крупногабаритного подвижного состава.

5.3. Расчет площадей производственных участковПлощади участков рассчитывают по площади помещения, занимаемой оборудованием, и коэффициенту плотности его расстановки. Площадь участка:

Fу = fоб ´ Кп , (5.2)

Fу = 28.5 * 3 = 85.5

Для расчета F предварительно на основе Табеля /28/ и каталагов технологического оборудования составляется ведомость оборудования и определяется его суммарная площадь по fоб участку.

Если в помещениях предусматриваются места для автомобилей или кузовов, то к площади, занимаемой оборудованием данного участка, необходимо добавить площадь горизонтальной проекции автомобиля или кузова.

В отдельных случаях для приближенных расчетов площади участков могут быть определены по числу работающих на участке в наиболее загруженную смену. Согласно нормативам площадь помещения производственного участка на одного работающего должна быть не менее 4,5 м2.

Вывод В ходе проведения расчетов производственной программы по техническому предприятию для двухста автобусов ЛИАЗ – 5256 с учётом агрессивной окружающей среды был установлен пробег до капитального ремонта равный 218850 км. Рассчитано годовое число ТО для всего парка автомобилей для ЕО = 29180, ТО-1 = 1546, ТО-2 = 2980, а также проведены работы по определению числа технологических воздействий и диагностических работ. В соответствии с учётом трудоёмкости работ при выполнении ТО-1 и ТО-2, для ТО-1 предусмотрено 2 поста, а для работ по ТО-2 1 постов. Учитывая изложенное, расчетная площадь зон ТО и ТР равна 1995 м2. ЛИТЕРАТУРА1. Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта. — М.: Транспорт. 1988. — 78 с.

2. Напольский Г. М. Технологическое проектирование автотранспортных предприятий и станций технического обслуживания. — М.: Транспорт, 1985.

L1

L1

3450-3500 3500

3450-3500 3500 3600-3500

3600-3500 3500

3500 (zip - application/zip)

(zip - application/zip)