Департамент образования и науки Тюменской области

Государственное автономное образовательное учреждение ааа Тюменской области

«Тюменский колледж транспортных технологий и сервиса»

Курсовой проект

По междисциплинарному курсу МДК 01.02 Техническое обслуживание автомобильного транспорта

Раздел 2.2 Техническое обслуживание и ремонт автомобильного

транспорта

ПМ 01. Техническое обслуживание и ремонт автомобильного

транспорта

тема: Расчёт производственной программы ТО и ТР автомобилей в АТП и проектирование линии ЕО

Выполнил

Толукбаев Б. М.

Специальность

190631

Курс: 3

Группа: ТО-013-1

Проверил: Филатов С. Н.

Оценка:

Дата защиты: « » 2016 г.

Тюмень, 2016 г.

СОДЕРЖАНИЕ

СОДЕРЖАНИЕ

Введение

2

1. Характеристика предприятия и объекта проектирования 4

2. Расчётно-технологический раздел 6

3.

Организационный раздел

15

4. Технологическая (операционная) карта 32

5.

Охрана труда

32

Выводы и заключения

32

Список литературы

32

ВВЕДЕНИЕ

ВВЕДЕНИЕ

Основными задачами, стоящими перед автомобильным транспортом является перевозка грузов и пассажиров. Автомобиль является важным элементом, влияющий на процессы экономического и социального развития общества. Автотранспорт значительно превосходит другие виды транспорта по качеству обслуживания. Это превосходство основано на скорости, надёжности и лёгкости приёма и доставки груза от дверей до дверей по каким угодно маршрутом, что способствует развитию торговли и производства.

Основная цель ТО автомобиля состоит в проведении предупредительных мероприятий по поддержанию автомобиля в работоспособном состоянии, по обеспечению надёжности и экономичности работы, безопасности движения, защиты окружающей среды, уменьшению интенсивности ухудшения параметров технического состояния, предупреждение отказов и неисправностей, а также по выявлению их с целью своевременного устранения.

Диагностирование проводиться с целью оценки технического состояния автомобиля в целом и отдельных его агрегатов и узлов, без их разборок, выявления неисправностей, для устранения которых необходимы регулировочные или ремонтные работы, а также прогнозировать ресурс надёжной работы автомобиля.

Ремонт предназначен для восстановления и поддержания работоспособности механизма, узла агрегата и автомобиля в целом, устранения неисправностей, возникающих при работе и выявленных при ТО. Как правило, ремонт выполняется по потребности и включает контрольно-диагностические, разборочные, сборочные, регулировочные, слесарные, сварочные и некоторые другие виды работ. Характерным для работ по ремонту является их значительная трудоёмкость, стоимость, необходимость в частичной или полной разборке

изделия для восстановления или замены деталей, использование при ремонте достаточно сложного станочного, сварочного, окрасочного и другого оборудования.

Своевременное проведение технического обслуживания, диагностирования, а если необходимо и ремонта автомобиля есть залог к его долгой и эффективной работе, что в свою очередь является залогом успешной работы и высокой прибыльности всего автотранспортного предприятия, в котором этот автомобиль эксплуатируется.

На техническую службу автотранспортного предприятия возлагается выполнение ТО и ремонта подвижного состава при минимальных затратах и простоях автомобилей, а также проведение всех мероприятий по повышению эффективности производства.

Для выполнения ТО и ремонта подвижного состава техническая служба автотранспортного предприятия имеет штаты рабочих и служащих, производственные помещения, оборудование, снабжение запасными частями и материалами, соответствующую организацию производства, под которой понимается вся многообразная деятельность на АТП.

Для выполнения поставленной цели необходимо выполнить ряд задач:

- рассчитать производственную программу ТО и ТР в АТП.

- выбрать прогрессивные методы организации ТО и ТР автомобилей.

- подобрать необходимое оборудование для универсального поста ТО-1.

- разработать мероприятие по охране труда и технике безопасности на объекте проектирования.

|

1 ХАРАКТЕРИСТИКА ПРЕДПРИЯТИЯ И ОБЪЕКТА ПРОЕКТИРОВАНИЯ

1 ХАРАКТЕРИСТИКА ПРЕДПРИЯТИЯ И ОБЪЕКТА ПРОЕКТИРОВАНИЯ

Автотранспортное предприятие (АТП) обслуживает предприятия, организации и частные лица в городе Тюмени, выполняя городские, междугородние и межрегиональные грузоперевозки, а также пассажирские городские перевозки жителей.

Наряду с оказанием услуг по перевозке грузов и пассажиров АТП, имея соответствующие сертификаты и лицензии, предоставляет дополнительные виды работ и услуг сторонним организациям и частным лицам. Предприятие производит техническое обслуживание и ремонт автобусов и грузовых автомобилей всех марок, автоматическую мойку транспортных средств. Для оказания дополнительных услуг, на АТП имеются гаражи, цехи для ремонта двигателя, трансмиссии, рулевого управления, подвески, электрооборудования, кузовного ремонта, а также покрасочное и шиномонтажное отделение.

АТП имеет основное предприятие и филиалы.

Так на основном предприятии производят наиболее сложные и трудоёмкие виды технического обслуживания, а именно, диагностические работы, текущий ремонт всего подвижного состава, а также все виды техобслуживания. В филиалах же осуществляется частичный ремонт и хранение.

Категория условий эксплуатаций - очень важный фактор, который учитывается при корректировании нормативов технической эксплуатации автомобиля, а именно периодичности технического обслуживания, трудоемкости технического обслуживания и ремонта, ресурса автомобиля и его агрегатов, потребного количества запасных частей и эксплуатационных материалов и т.д.

Автотранспортное предприятие находится в умеренно - холодной климатической зоне, в третьей категории условия эксплуатации подвижного состава. Всего на предприятии 44 автомобиля.

Таблица1 - Марки автомобилей

Таблица1 - Марки автомобилей

|

Марка автомобиля |

Количество автомобилей, шт. |

Среднесуточный пробег, км |

|

ГАЗ 2217 Баргузин |

13 |

220 |

|

Газель 33021 |

9 |

230 |

|

ГАЗ 3307 |

11 |

205 |

|

ГАЗ 33097 Садко |

11 |

215 |

Не один автомобиль не прошёл с начала эксплуатации до капитального ремонта. В АТП продолжительность рабочей смены составляет 8 часов. Рабочих дней в году 255.

2 РАСЧЕТНО-ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

2 РАСЧЕТНО-ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

2.1 Расчёт производственной программы по техническому обслуживанию и ремонту автомобилей

В АТП насчитывается 4 марки автомобилей. Для упрощения расчётов автомобили группируем в два технологически совместимых групп (ТГСА). Технологически совместимые по обслуживанию автомобили имеют: примерно равную периодичность по пробегу до ТО и трудоёмкости его проведению практически одинаковые операции ТО-1, ТО-2, и диагностирование, конструктивно близкое устройство. Для проведения им ремонтно-обслуживающих воздействий (РОВ), могут использоваться универсальные посты диагностирования, ТО и ТР.

Производим расчёт производственной программы для разномарочного АТП, эксплуатируемого в условиях, отнесённых к 3 категории. Предприятие расположено в умеренно-холодном районе.

Подвижной состав АТП сгруппируем в ТСГА:

- Первая группа - автомобили типа «ГАЗ-2217 Баргузин», «Газель-33021». За базовую модель принимаем автомобиль «ГАЗ-33021».

- Вторая группа – автомобили типа «ГАЗ-3307» , «ГАЗ-33097 Садко». За базовую модель принимаем автомобиль «ГАЗ-3307».

Таблица2- Исходные данные для расчёта производственной программы по ТО и ремонту автомобилей

|

Группа |

Марка подвижного состава |

Списочное количество автомобилей Асi; шт. |

Среднесуточный пробег Lco; км |

Количество рабочих смен за год Дрг; см |

Средний пробег автомобилей от начала эксплуатаций до КР; % |

|

1 |

ГАЗ-33021 |

22 |

224 |

255 |

80 |

|

2 |

ГАЗ-3307 |

22 |

210 |

255 |

70 |

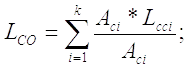

Среднесуточный пробег Lco для базового автомобиля ТСГА

определяем по формуле:

Среднесуточный пробег Lco для базового автомобиля ТСГА

определяем по формуле:

(1)

где, Асi – списочное количество автомобилей ТСГА, шт.;

Lcci – средне суточный пробег марки автомобиля ТСГА, км.;

К – Количество марок автомобилей в группе.

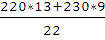

Среднесуточный пробег Lco для первой ТСГА:

В первой группе имеется автомобиль «Газ-2217 Баргузин» - 13 шт (Lcc Газ-2217 Баргузин=225 км) и автомобиль «Газель 33021» - 9шт. (Lcc Газель 33021=230км).

Lco1=  =224 км

=224 км

Во второй группе имеется автомобиль «Газ 3307» - 11шт (Lcc Газ 3307 =205км) и автомобиль «Газ 33097 Садко»-11шт (Lcc Газ 33097 Садко=215км).

Lco2=  =210 км

=210 км

2.2 Корректировка периодичности технического обслуживания и капитального ремонта автомобилей

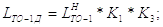

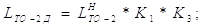

Для конкретных условий эксплуатации подвижного состава предприятия дифференцированную величину периодичности РОВ определяют по формулам

(2

(2

(3)

(3)

(4)

(4)

где,  - дифференцированная норма

пробега автомобиля, до ТО – 1, ТО – 2, и КР в конкретных условий эксплуатации,

км.;

- дифференцированная норма

пробега автомобиля, до ТО – 1, ТО – 2, и КР в конкретных условий эксплуатации,

км.;

- норматив пробега

автомобиля, до ТО–1, ТО–2, и КР для первой группы условий эксплуатации, км.;

- норматив пробега

автомобиля, до ТО–1, ТО–2, и КР для первой группы условий эксплуатации, км.;

К1, К2, К3 – корректирующие коэффициенты учитывающие

категорию условий эксплуатации (К1); модификацию АТП и организацию его работы

(К2) и природно-климатические условия (К3), коэффициент Кв - коэффициент

корректирующий межремонтный пробег в зависимости от возраста и состояния

автомобиля, принмаем Кв = 1.

К1, К2, К3 – корректирующие коэффициенты учитывающие

категорию условий эксплуатации (К1); модификацию АТП и организацию его работы

(К2) и природно-климатические условия (К3), коэффициент Кв - коэффициент

корректирующий межремонтный пробег в зависимости от возраста и состояния

автомобиля, принмаем Кв = 1.

Дифференцированная величина периодичности РОВ для первой ТСГА:

LТО-1Д=4000*0,8*0,9=2880 км

LТО-1Д=16000*0,8*0,9=11520 км

LКРД=180000*0,8*1,0*0,9=129600 км

для второй ТСГА:

LТО-1Д=3000*0,8*0,9=2160 км

LТО-1Д=12000*0,8*0,9=8640 км

LКРД=250000*0,8*1,0*0,9=180000 км

Учитывая различную интенсивность использования автомобилей в течении года целесообразно периодичность РОВ, для конкретного АТП определять через количество отработанных смен.

Периодичность проведения ТО-1, ТО-2 и КР в рабочих сменах определяют по формулам:

nсмТО-1 =

(5)

nсмТО-2 =

(6)

nсмКР =

(7)

Периодичность проведения ТО-1, ТО-2 и КР для первой ТСГА:

nсмТО-1= =13 см

=13 см

nсмТО-2= =51 см

=51 см

nсмКР= =579 см

=579 см

для второй ТСГА:

для второй ТСГА:

nсмТО-1= =10 см

=10 см

nсмТО-2= =41 см

=41 см

nсмКР= =857 см

=857 см

2.3 Расчёт количества обслуживаний ТО-1, ТО-2, КР автомобилей

Количество обслуживаний определяется отдельно для каждой группы автомобилей на основе пробега за год базового автомобиля. Расчёт РОВ автомобилей ведётся по формулам:

NКР =  =

=  (8)

(8)

NТО-2=  -

-

(9)

NТО-1=  -

-  -

-

(10)

(10)

где, Z – количество автомобилей в группе.

Количество обслуживаний ТО-1, ТО-2 и КР для первой ТСГА:

NКР=  =10 ед

=10 ед

NТО-2=  -10=99 ед

-10=99 ед

NТО-1=  -10-99=327 ед

-10-99=327 ед

для второй ТСГА:

NКР=  =6 ед

=6 ед

NТО-2=  -6=130 ед

-6=130 ед

NТО-1=  -6-130=409 ед

-6-130=409 ед

Производственная

программа по диагностированию автомобилей определяется в зависимости от

программы по ТО-1 и ТО-2. Диагностирование Д-1  проводится перед ТО-1 и выборочно по направлению ОТК

после ТО-1 и составляет 130% от программы ТО-1 по данной группе автомобилей.

проводится перед ТО-1 и выборочно по направлению ОТК

после ТО-1 и составляет 130% от программы ТО-1 по данной группе автомобилей.

Количество Д-1 определяем по формуле:

NД-1г = 1,3*

(11)

Количество Д-1 для первой и второй ТСГА:

NД-1г=1,3*327=425 ед

NД-1г=1,3*409=532 ед

Диагностирование Д-2 проводится перед ТО-2 и выборочно по направлению ОТК после ТО-2 и составляет 120% от программы ТО-2 по данной группе автомобилей.

Количество Д-2 определяем по формуле:

NД-2г = 1,2*

(12)

Количество Д-2 для первой и второй ТСГА:

NД-2г=1,2*99=119 ед

NД-2г=1,2*130=156 ед

Суточная программа по техническому обслуживанию рассчитывается по формуле:

=

=

(13)

где,  - суточное

количество обслуживаний марки автомобилей, шт.

- суточное

количество обслуживаний марки автомобилей, шт.  - годовое

количество обслуживаний (ТО-1, ТО-2) групп автомобилей, шт.

- годовое

количество обслуживаний (ТО-1, ТО-2) групп автомобилей, шт.  - количество

рабочих смен в году.

- количество

рабочих смен в году.

Суточное количество обслуживаний:

=

=  = 4 шт.

= 4 шт.

2.4 Расчёт трудоёмкости работ по обслуживанию и техническому ремонту автомобилей

Трудоёмкость работ по обслуживанию автомобилей на предприятии состоит из объёма работ по ТО (ЕО, ТО-1, ТО-2, СО), диагностированию

(Д-1, Д-2) текущему ремонту (ТР) и самообслуживанию предприятию

капитальные ремонты автомобилей и их агрегаты выполняют на специализированных

ремонтных предприятиях.

(Д-1, Д-2) текущему ремонту (ТР) и самообслуживанию предприятию

капитальные ремонты автомобилей и их агрегаты выполняют на специализированных

ремонтных предприятиях.

Перед расчётом трудоёмкости работ в зоне обслуживания необходимо скорректировать нормы трудоемкости по видам РОВ. Корректирование нормативов трудоемкости проводится в зависимости от модификации подвижного состава, организации работы и размера в АТП.

Корректировку трудоемкости ТО-1, ТО-2 автомобилей производят по формулам:

=

=  *

* *

*

(14)

=

=  *

* *

* (15)

(15)

где  ,

,  - нормативное

значение трудоёмкости обслуживания группы автомобилей при ТО-1, ТО-2, чел-ч.

- нормативное

значение трудоёмкости обслуживания группы автомобилей при ТО-1, ТО-2, чел-ч.

Корректировка трудоёмкости единицы текущего ремонта осуществляется по группе автомобилей на тысячу километров пробега:

=

=  *

* *

* *

* *

* *

* (16)

(16)

где,  ,

, ,

, ,

, ,

, - корректирующие

коэффициенты.

- корректирующие

коэффициенты.

Корректировка трудоёмкости для первой ТСГА:

tто-1=1,4*1,0*1,15=1,61 чел.-ч

tто-2=7,6*1,0*1,15=8,74 чел.-ч

tтр1=2,9*1,2*1,0*1,1*1,15=5,28 чел.-ч на 1000 км

для второй ТСГА:

tто-1=2,4*1,0*1,15=2,76 чел.-ч

tто-2=9,7*1,0*1,15=11,15 чел.-ч

tтр1=3,8*1,2*1,0*1,1*1,0*1,15=5,76 чел.-ч на 1000 км

При отсутствии нормативов трудоёмкости диагностирование Д-1, принимается равной 10-15% от скорректированной трудоёмкости ТО-1.

Трудоёмкость диагностирования Д-1 определяем по формуле:

= 0,15*

= 0,15*

(17)

При отсутствии нормативов трудоёмкости

диагностирование Д-2, принимается равной 8-12% от скорректированной

трудоёмкости ТО-2.

При отсутствии нормативов трудоёмкости

диагностирование Д-2, принимается равной 8-12% от скорректированной

трудоёмкости ТО-2.

Трудоёмкость диагностирования Д-2 определяем по формуле:

= 0,12*

= 0,12*

(18)

Диагностирование Д-1 и Д-2:

для первой ТСГА:

= 0,15*1,61 = 0,24 чел-ч

= 0,15*1,61 = 0,24 чел-ч

= 0,12*8,74 = 1,04 чел-ч

= 0,12*8,74 = 1,04 чел-ч

для второй ТСГА:

= 0,15*3,1 = 0,46 чел-ч

= 0,15*3,1 = 0,46 чел-ч

= 0,12*12,42 = 1,49 чел-ч

= 0,12*12,42 = 1,49 чел-ч

2.5 Расчёт годовых объёмов работ по техническому обслуживанию, диагностированию и ремонту автомобилей

Годовой объём работ по техническому обслуживанию, диагностированию и текущему ремонту определяем раздельно по каждой группе автомобилей.

Определяем годовой объём работ по диагностированию Д-1 автомобилей по формуле:

=

=

*

* (19)

(19)

Годовой объем работ по диагностированию Д-1 для первой и второй ТСГА:

=425*0,24

= 102 чел.-ч

=425*0,24

= 102 чел.-ч

=532*0,41

= 218 чел-ч

=532*0,41

= 218 чел-ч

Определяем годовой объём работ по диагностированию Д-2 автомобилей по формуле:

=

=

*

* (20)

(20)

Годовой объем работ по диагностированию Д-2 для первой и второй ТСГА:

=

119*1,04 = 124 чел.-ч

=

119*1,04 = 124 чел.-ч

=

156*1,32 = 209 чел.-ч

=

156*1,32 = 209 чел.-ч

Определяем годовой объём ТО-1 автомобилей по формуле:

=

=

*

* (21)

(21)

для первой ТСГА:

=

327*1,61 = 526 чел.-ч

=

327*1,61 = 526 чел.-ч

для второй ТСГА:

=

409*2,76 = 1129 чел.-ч

=

409*2,76 = 1129 чел.-ч

Определяем годовой объём ТО-2 автомобиля по формуле:

=

=

*

* (22)

(22)

для первой ТСГА:

=

99*8,74 = 865 чел.-ч

=

99*8,74 = 865 чел.-ч

для второй ТСГА:

=

130*11,15 = 1450 чел.-ч

=

130*11,15 = 1450 чел.-ч

Определяем годовой объём работ по текущему ремонту автомобилей по формуле:

=

=  *

*

(23)

для первой ТСГА:

=

=

*5,28 = 6635 чел-ч

*5,28 = 6635 чел-ч

для второй ТСГА:

=

=

*5,76 = 6786 чел.-ч

*5,76 = 6786 чел.-ч

Определяем годовой объём РОВ автомобилей по формуле:

Определяем годовой объём РОВ автомобилей по формуле:

=

=

+

+ +

+  +

+  +

+  (24)

(24)

для первой ТСГА:

=

102+124+526+865+6635 = 8252 чел.-ч

=

102+124+526+865+6635 = 8252 чел.-ч

для второй ТСГА:

=

218+209+1129+1450+6786= 9792 чел.-ч

=

218+209+1129+1450+6786= 9792 чел.-ч

Определяем годовой объём РОВ автомобилей в АТП:

=

=

+

+  (25)

(25)

=

8252+9792=18044 чел.-ч

=

8252+9792=18044 чел.-ч

Определяем годовой фонд рабочего времени одного ремонтного рабочего по формуле:

=

=

*

*

(26)

где,  -

продолжительность рабочей смены

-

продолжительность рабочей смены

=

255*8 = 2040 ч

=

255*8 = 2040 ч

Определяем необходимое количество ремонтных рабочих для выполнения РОВ автомобилей в АТП по формуле:

Р =

(27)

Р =  = 8чел

= 8чел

3 ОРГАНИЗАЦИОННЫЙ РАЗДЕЛ

3 ОРГАНИЗАЦИОННЫЙ РАЗДЕЛ

3.1 Организация ТО и ТР и планирование в АТП

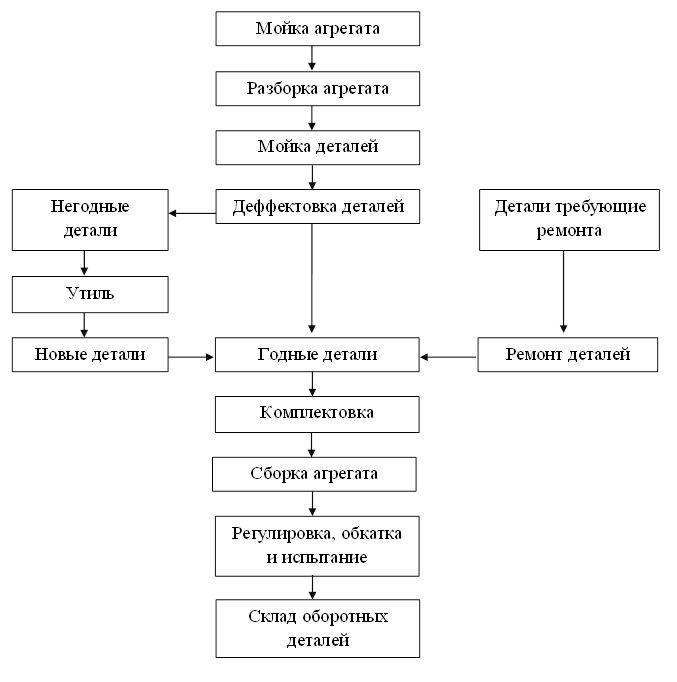

Согласно схеме (Схема №1) организация процесса технического обслуживания и ремонта автомобилей в АТП автомобили, прибывшие с линии, в первую очередь проходят контрольно-пропускной пункт (КПП). Здесь на автомобили, требующие технического обслуживания (по плану графику) или текущего ремонта (по заявке водителя или заключению контроллера-механика), выписывают листок учета с учета с указанием неисправности (вида диагностики) или требуемого по плану-графику вида обслуживания.

Схема №1. Схема организации ТО и ТР в АТП

Автомобили, требующие по графику первого (ТО-1) или второго (ТО-2) технического обслуживания, направляют сначала на выполнение ЕО т.е. уборочно-моечных, обтирочных и дозаправочных работ. После выполнения ЕО автомобили направляют в зону ожидания, а затем в соответствующие производственные зоны предприятия (на посты диагностики и ТО), а после выполнения ТО в зону стоянки.

Автомобили, проходящие через КПП и требующие в результате заявки

водителя и осмотра контролёра- механика текущего

ремонта с соответствующей отметкой в листе учёта, направляют на посты ЕО и

далее через зону ожидания в зону ремонта для устранения неисправностей.

водителя и осмотра контролёра- механика текущего

ремонта с соответствующей отметкой в листе учёта, направляют на посты ЕО и

далее через зону ожидания в зону ремонта для устранения неисправностей.

После устранения неисправностей с соответствующей отметкой, в листке учёта, автомобиль устанавливают на стоянку.

В зону ремонта автомобили могут так же поступать из зоны технического обслуживания при обнаружении неисправностей, требующих текущего ремонта.

Планирование ТО и ремонта на АТП должно обеспечивать своевременное его выполнение через установленный для данного вида ТО пробег автомобиля. В АТП нашло широкое применение оперативное планирование по календарному времени и по фактическому пробегу.

При планировании по календарному времени составляют месячный план поставки автомобилей на ТО. При этом для каждого автомобиля выделяют день выполнения соответствующего ТО.

При составлении графика ТО очередную постановку автомобиля на обслуживание определяют делением установленной периодичности обслуживания (ТО-1 или ТО-2) на среднесуточный пробег автомобиля.

На графике отмечается плановый день постановки автомобиля на очередное ТО. Этот метод планирования ТО по фактическому пробегу на каждый автомобиль заводится лицевая карточка, в которую записывают ежедневный пробег и установленный пробег между очередными видами ТО и на этой основе устанавливают день фактической постановки автомобиля на ТО.

По лицевой карточке подсчитывают фактический пробег автомобиля от последнего ТО, и если его значение близко к установленному, то назначают ближайший день постановки автомобиля на очередное ТО.

Этот метод планирования обеспечивает постановку каждого автомобиля на ТО в соответствии с его фактическим пробегом, техническим состоянием и условиями эксплуатации и одновременно позволяет контролировать фактическое

выполнение обслуживания. Прицепной состав направляют на соответствующее обслуживание одновременно с автомобилями-тягачами.

3.2 Метод

специализированных бригад

3.2 Метод

специализированных бригад

Этот метод предусматривает формирование производственных подразделений по признаку их технологической специализации по видам технических воздействийий.

Схема №2. Технологический процесс ремонта агрегатов

Создаются бригады, на каждую из которых в зависимости

объёмов работ планируется определённое число рабочих необходимых

специальностей. Специализация бригад по видам воздействий(ЕО,

ТО-1, ТО-2, диагностирования, TP, ремонту агрегатов) способствует повышению

производительности труда рабочих в результате применения прогрессивных технологических процессов

и механизации, повышения навыков и специализации и исполнителей на

выполнение закреплённой за ними ограниченной номенклатуры технологических

операций.

Создаются бригады, на каждую из которых в зависимости

объёмов работ планируется определённое число рабочих необходимых

специальностей. Специализация бригад по видам воздействий(ЕО,

ТО-1, ТО-2, диагностирования, TP, ремонту агрегатов) способствует повышению

производительности труда рабочих в результате применения прогрессивных технологических процессов

и механизации, повышения навыков и специализации и исполнителей на

выполнение закреплённой за ними ограниченной номенклатуры технологических

операций.

При такой организации работ обеспечивается технологическая однородность каждого участка (зоны), создаются предпосылки эффективному оперативному управлению производством за счет маневра людьми, запасными частями, технологическим оборудованием и инструментом, упрощаются учёт и контроль за выполнением тех или иных видов технических воздействий.

Существенным недостатком данного метода организации производства является слабая персональная ответственность исполнителей за выполненные работы. В случае преждевременного отказа сложно проанализировать все причины, установить конкретного виновника снижения надёжности, так как агрегат обслуживают и ремонтируют рабочие различных подразделений. Эффективность данного метода повышается при централизованном управлении производством и применении специальных систем управления качеством ТО и ТР.

3.3 Метод специализированных постов

Метод предусматриват распределение объема работ данного вида ТО по нескольким постам. Посты, рабочие и оборудование на них специализируются с учетом однородности работ или рациональной их coвместимости.

Поточный метод специализированных постов основан на применении поточной линии такой совокупности постов, при которой специализированные посты располагаются последовательно по одной линии. При поточном методе специализированные посты могут бы расположены прямоточно, как это вапрооооо

организуется при ЕО.

организуется при ЕО.

Достоинствами метода являются сокращение потерь времени на перемещение автомобиля (рабочих) и экономное использование производственных площадей. Недостатком является невозможность изменения объема работ (в сторону увеличения) на каком-либо из постов, если не предусмотреть для этой цели резервных (скользящих) рабочих, включающихся в выполнение дополнительно возникших работ, чтобы обеспечить соблюдение такта линии. Эти функции скользящих рабочих возлагаются на бригадиров.

3.4 Подбор технологического оборудования для линии ЕО

Таблица 3 – Технологическое оборудование

|

№ |

Наименование оборудования |

Тип,модель, марка |

Количество, шт. |

Размеры , мм |

Общая площадь, м2 |

|

1 |

Контейнер |

||||

|

2 |

Щит для инвентаря |

||||

|

3 |

Монорельс с электротельфером |

||||

|

4 |

Пылесос |

||||

|

5 |

Ларь для обтирочного материала |

||||

|

6 |

Пульт управления |

||||

|

7 |

Ларь для обтирочного материала |

||||

|

8 |

Моечная установка |

Продолжение таблицы 3

|

|

Конвейер |

||||

|

8 |

Установка для мойки обтирочного материала |

||||

|

9 |

Пистолет для обдувки сжатым воздухом |

||||

|

10 |

Ящик для деталей |

||||

|

11 |

Установка сушильная |

||||

|

12 |

Ларь для отходов |

||||

|

13 |

Ящик с песком |

||||

|

14 |

Пожарный щит |

||||

|

15 |

Огнетушитель |

||||

|

16 |

Вентилятор центробежного типа |

7

7 (zip - application/zip)

(zip - application/zip)